Содержание

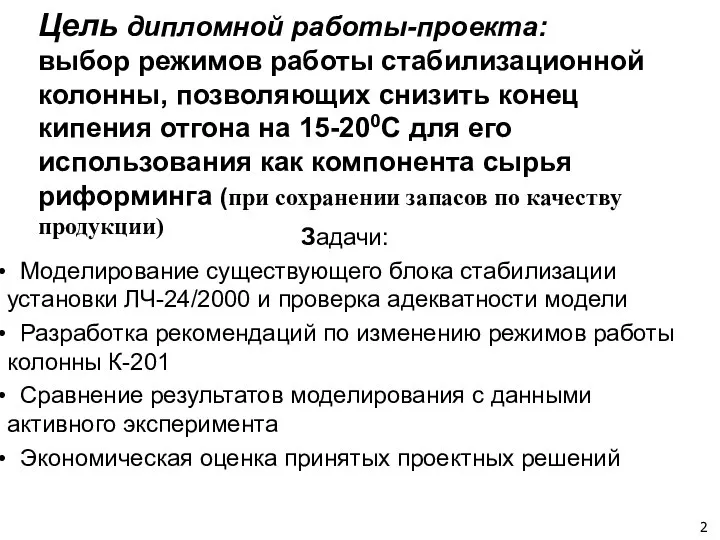

- 2. Цель дипломной работы-проекта: выбор режимов работы стабилизационной колонны, позволяющих снизить конец кипения отгона на 15-200С для

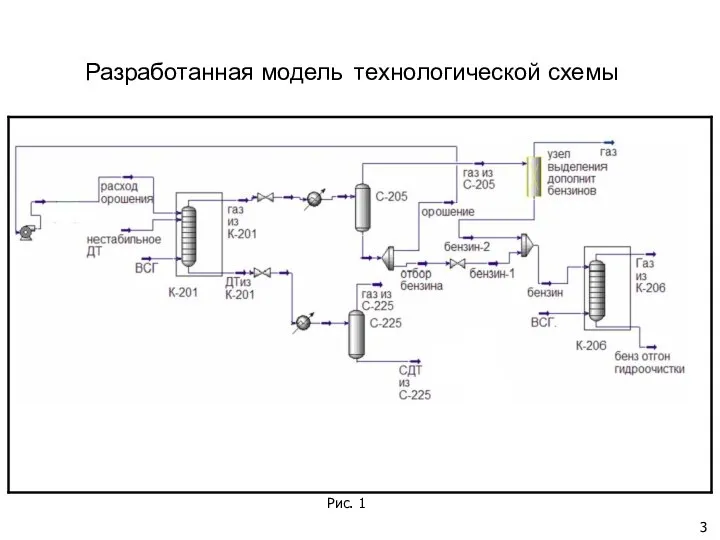

- 3. Разработанная модель технологической схемы Рис. 1 3

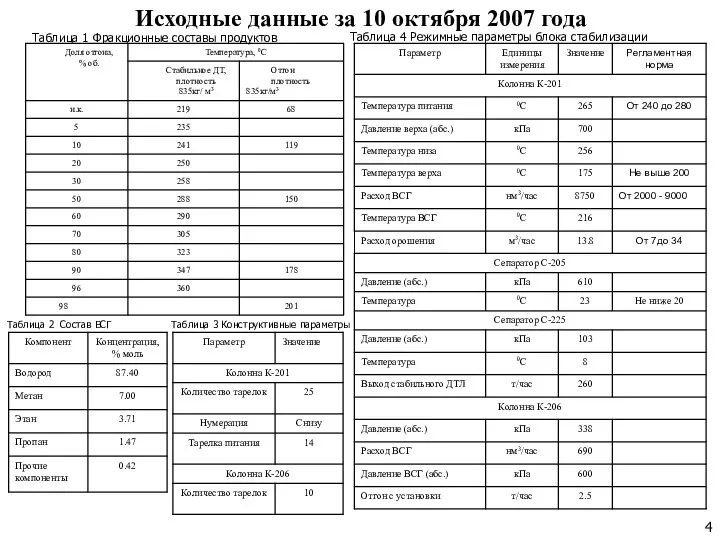

- 4. Исходные данные за 10 октября 2007 года Таблица 4 Режимные параметры блока стабилизации Таблица 1 Фракционные

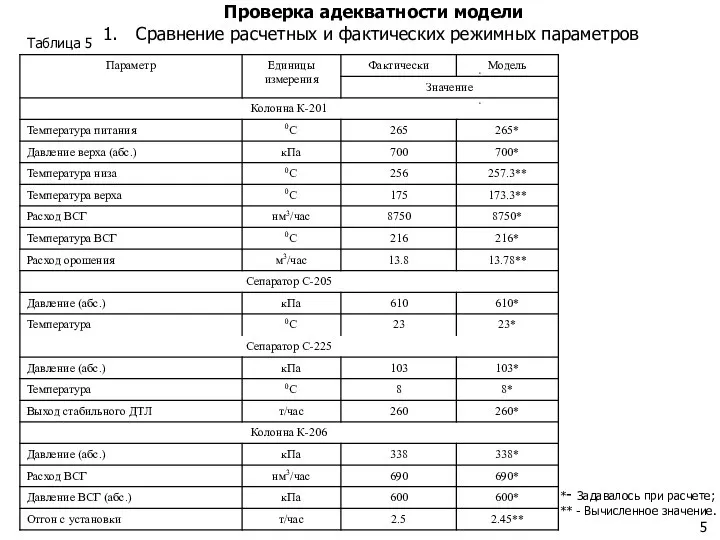

- 5. Проверка адекватности модели Сравнение расчетных и фактических режимных параметров *- Задавалось при расчете; ** - Вычисленное

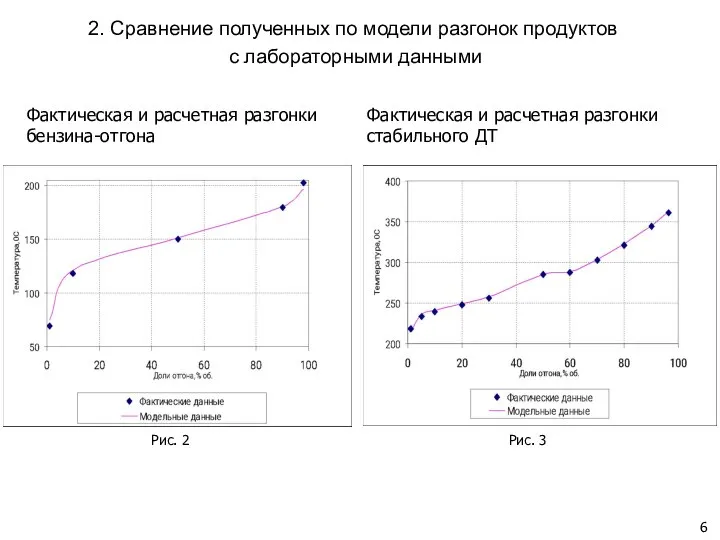

- 6. 2. Сравнение полученных по модели разгонок продуктов с лабораторными данными Фактическая и расчетная разгонки бензина-отгона Фактическая

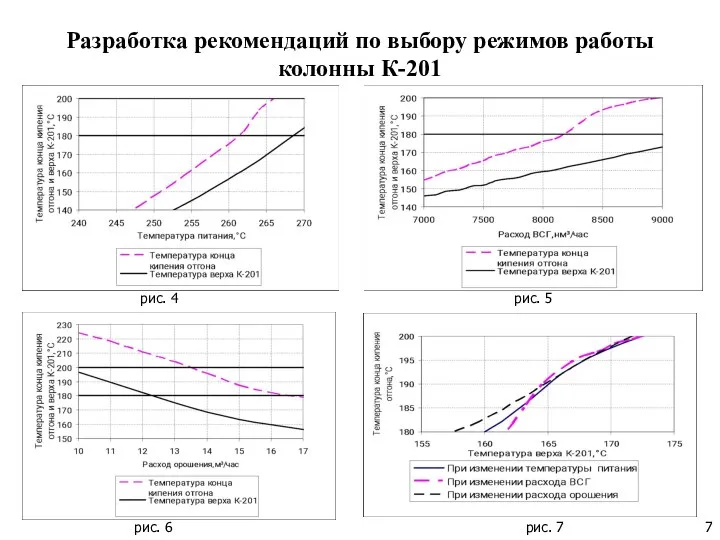

- 7. Разработка рекомендаций по выбору режимов работы колонны К-201 рис. 4 рис. 5 рис. 7 рис. 6

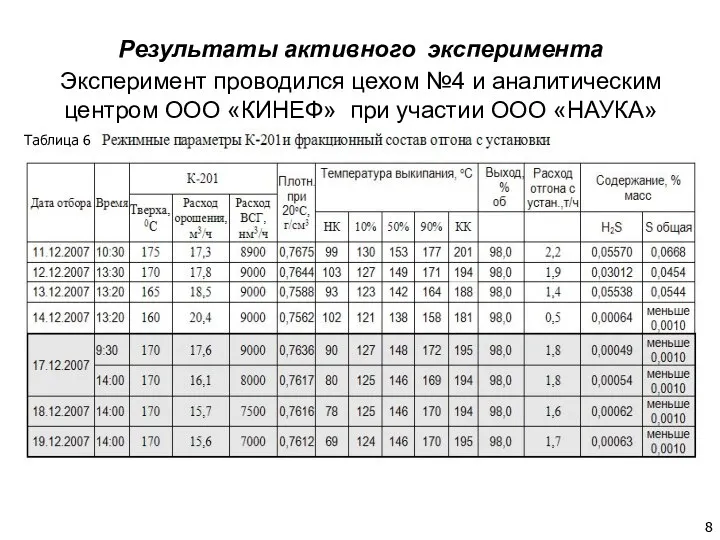

- 8. Результаты активного эксперимента Эксперимент проводился цехом №4 и аналитическим центром ООО «КИНЕФ» при участии ООО «НАУКА»

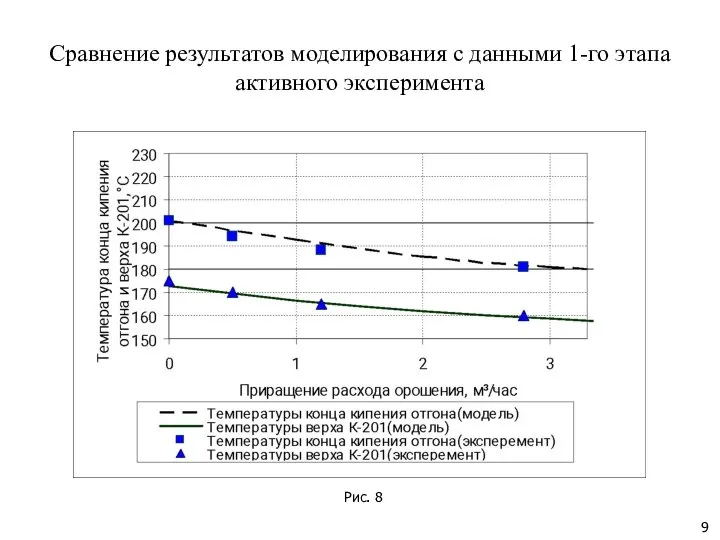

- 9. Сравнение результатов моделирования с данными 1-го этапа активного эксперимента Рис. 8 9

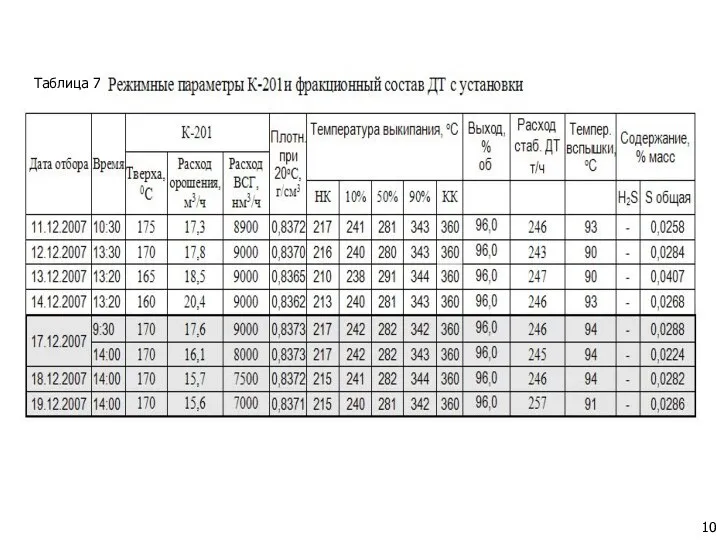

- 10. 10 Таблица 7

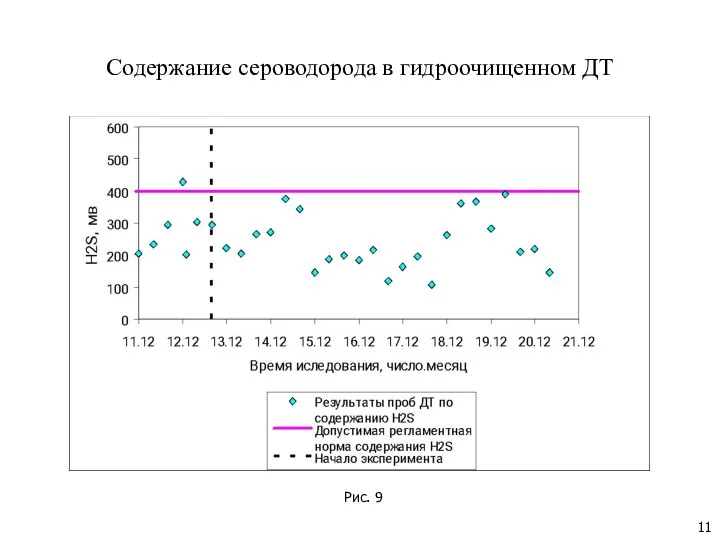

- 11. Содержание сероводорода в гидроочищенном ДТ Рис. 9 11

- 12. Экономическая оценка принятых проектных решений 1. Существующий вариант Количество легких углеводородов – 2.2 т/ч Отводятся как

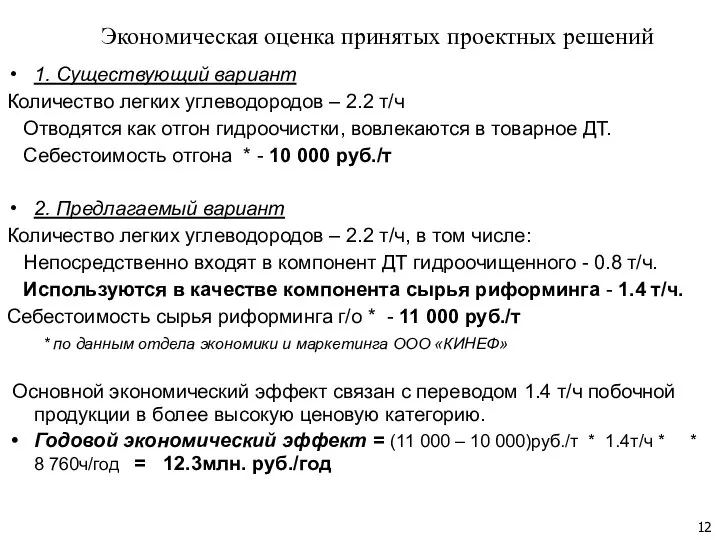

- 13. выводы Температура конца кипения бензина-отгона может быть снижена на 15-20оС за счет изменения режима работы К-201

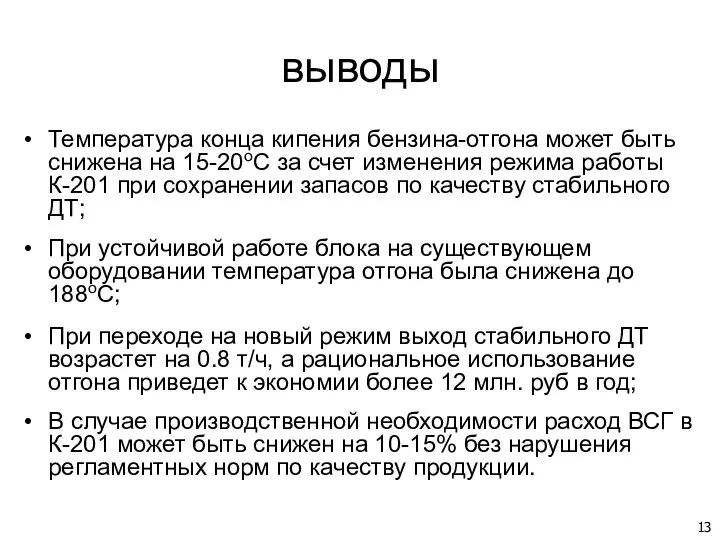

- 14. Первая стадия эксперимента Расход орошения К-201, м3/ч Расход отгона из К-201, м3/ч Температура верха К-201,0С Расход

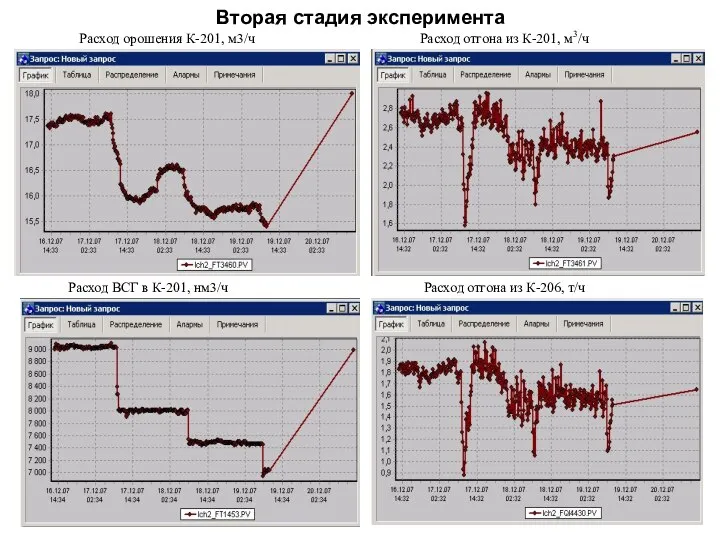

- 15. Вторая стадия эксперимента Расход орошения К-201, м3/ч Расход ВСГ в К-201, нм3/ч Расход отгона из К-201,

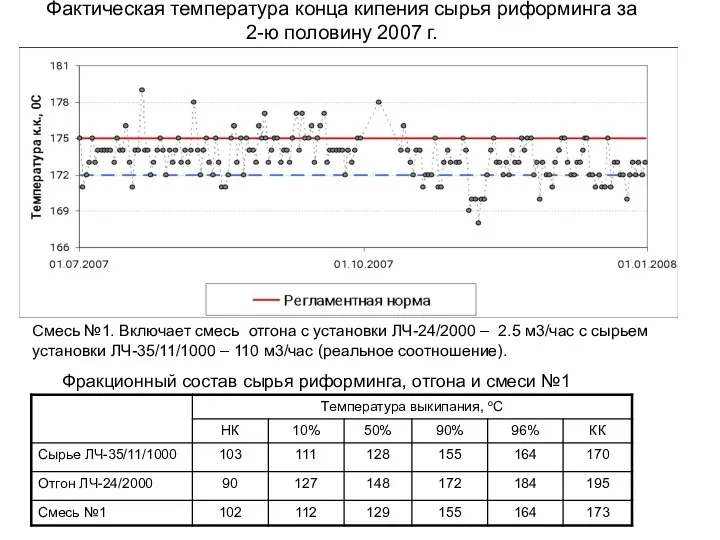

- 16. Фактическая температура конца кипения сырья риформинга за 2-ю половину 2007 г. Фракционный состав сырья риформинга, отгона

- 18. Скачать презентацию

А.В.Баранцев, С.Г.Грошев, В.А.Омельченко ИСП РАН

А.В.Баранцев, С.Г.Грошев, В.А.Омельченко ИСП РАН КАК Открыть собственный интернет-магазин

КАК Открыть собственный интернет-магазин Организация репликации Microsoft SQL Server 2000 с учётом внешних и внутренних ограничений системы

Организация репликации Microsoft SQL Server 2000 с учётом внешних и внутренних ограничений системы Памятники Ангарска

Памятники Ангарска Презентация на тему Теллур

Презентация на тему Теллур РМО учителей географии

РМО учителей географии Решение задач по химическим уравнениям

Решение задач по химическим уравнениям Психология

Психология Основы православной культуры Урок 12.. - это система норм нравственного поведения человека или группы людей. Этика Христианская эти

Основы православной культуры Урок 12.. - это система норм нравственного поведения человека или группы людей. Этика Христианская эти Презентация на тему Учимся писать сочинение-рассуждение на лингвистическую тему

Презентация на тему Учимся писать сочинение-рассуждение на лингвистическую тему Каталог январь - март. Мир красоты и здоровья

Каталог январь - март. Мир красоты и здоровья Строение и функции белков

Строение и функции белков КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ

КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ День детского телефона доверия

День детского телефона доверия Промышленное строительство

Промышленное строительство Требования к содержанию и оформлению научно-исследовательской работы

Требования к содержанию и оформлению научно-исследовательской работы Государственное образовательное учреждение детский сад №666

Государственное образовательное учреждение детский сад №666 Образование будущего в СГЭУ

Образование будущего в СГЭУ Сознание и бессознательное

Сознание и бессознательное Ufa Targets 2017 East region Castorama Russia 01.11.2016

Ufa Targets 2017 East region Castorama Russia 01.11.2016 Общая характеристика ОУ Почтовый (юридический) адрес: Адрес: 303213 Орловская область, Кромской район, деревня Семенково (тел) 2-46-23

Общая характеристика ОУ Почтовый (юридический) адрес: Адрес: 303213 Орловская область, Кромской район, деревня Семенково (тел) 2-46-23  Презентация Основные противоречия общества, подтверждающие необходимость данной науки

Презентация Основные противоречия общества, подтверждающие необходимость данной науки  Zanyatie_7

Zanyatie_7 ПРОВЕРОЧНАЯ РАБОТА ПО ТЕМЕ "СЛОВОСОЧЕТАНИЕ"

ПРОВЕРОЧНАЯ РАБОТА ПО ТЕМЕ "СЛОВОСОЧЕТАНИЕ" Жизнь виртуальная и жизнь реальная

Жизнь виртуальная и жизнь реальная Психология в Agile-проекте Юрий Шиляев, Директор минского офиса разработок. - презентация

Психология в Agile-проекте Юрий Шиляев, Директор минского офиса разработок. - презентация Определение технического состояния системы зажигания двигателей

Определение технического состояния системы зажигания двигателей Ваш подвиг будет жить в веках

Ваш подвиг будет жить в веках