Слайд 2Зенкерование применяется для чистовой обработки просверленных, литых или кованых отверстий с точностью

За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание.

Слайд 3Используемые для этой цели режущие инструменты называются зенкерами (рис.86).

Слайд 4По способу установки на станке зенкеры делятся на хвостовые и насадные, а

по конструкции рабочей части — на цельные и сборные

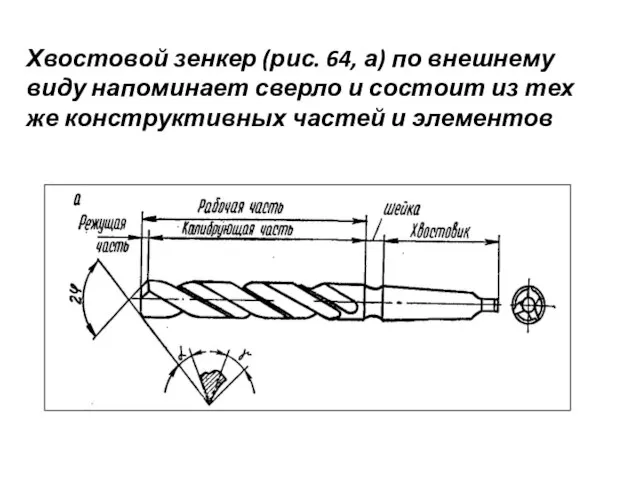

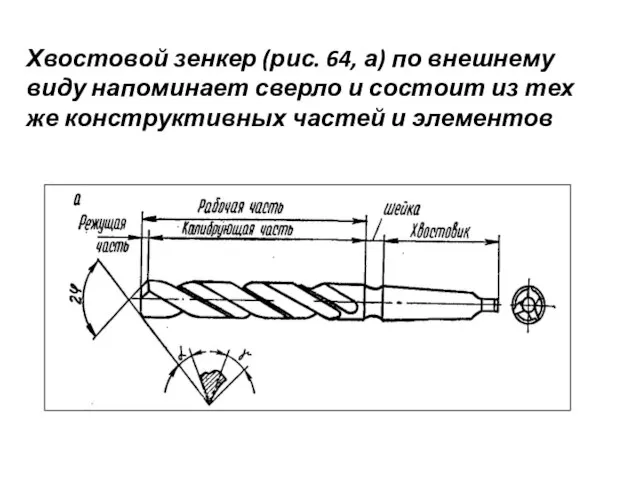

Слайд 5Хвостовой зенкер (рис. 64, а) по внешнему виду напоминает сверло и состоит

из тех же конструктивных частей и элементов

Слайд 6Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть

по форме усеченного конуса.

Слайд 7Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество

ленточек на калибрующей части создает ему лучшее направление в отверстии

Слайд 8Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но

также более строгая прямолинейность оси обрабатываемого отверстия.

Слайд 9Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной

конусностью 0,05—0,1 мм на каждые 100 мм длины

Слайд 10Задние углы α в пределах 8—10° создают затачиванием задних поверхностей зубьев на

режущей части

Слайд 11Передние углы Ƴ получаются за счёт винтовой формы стружечных канавок

Слайд 12Зенкеры №1 применяют для предварительной обработки отверстий с припуском под развертывание, №

2 — для окончательной обработки с точностью 4-го класса

Слайд 13Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава

ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала

Слайд 14Приемы зенкерования

Зенкерование на токарном станке выполняется аналогично сверлению. Заготовку закрепляют в патроне

и при необходимости выверяют по отверстию

Слайд 15Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с

осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим

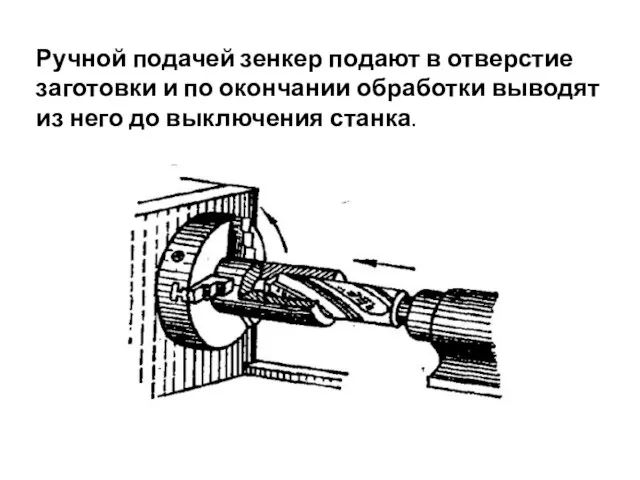

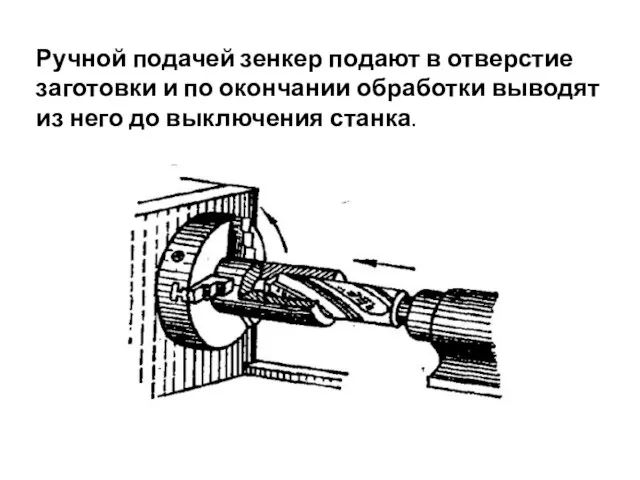

Слайд 16Ручной подачей зенкер подают в отверстие заготовки и по окончании обработки выводят

из него до выключения станка.

Слайд 17Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на

диаметр в зависимости от размера отверстия

Слайд 18При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале

расточить на глубину 5—10 мм для создания направления зенкеру

Слайд 19Режим резания при зенкеровании

При выборе режима резания для работы зенкером следует учитывать,

что глубина резания для него составляет 1/2 припуска на диаметр отверстия

Слайд 20Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее

значениями для сверления, а скорость резания принимают в тех же пределах, что и при сверлении

Слайд 21При расчетах элементов режима резания можно пользоваться формулами 2 и 5 для

наружного точения

V=πDn/1000

Слайд 22Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсией

Слайд 23При обработке чугуна и цветных металлов, а также при использовании твердосплавных зенкеров

охлаждение обычно не применяют

Еко-туризм в селі Дмитрівка, Одеській області

Еко-туризм в селі Дмитрівка, Одеській області Строение растений

Строение растений Буква Ш

Буква Ш 8 причин, почему нужно заниматься спортом

8 причин, почему нужно заниматься спортом Презентация на тему Математические задачи от русских, советских и зарубежных писателей

Презентация на тему Математические задачи от русских, советских и зарубежных писателей  Актуальные вопросы автоматизации кассового обслуживания исполнения бюджетов субъектов Российской Федерации и местных бюджетов

Актуальные вопросы автоматизации кассового обслуживания исполнения бюджетов субъектов Российской Федерации и местных бюджетов  Учебно-исследовательская и проектно-исследовательская деятельность в колледже

Учебно-исследовательская и проектно-исследовательская деятельность в колледже Ивановское музыкальное училище (колледж)

Ивановское музыкальное училище (колледж) gg2 get culture 3

gg2 get culture 3 График детских конкурсов ПОНИ®. Интеллектуальные соревнования для дошкольников

График детских конкурсов ПОНИ®. Интеллектуальные соревнования для дошкольников Добыча газа

Добыча газа Коми-пермяки Пермского края

Коми-пермяки Пермского края Деньги с изображением животных

Деньги с изображением животных Проверочная работа

Проверочная работа Общая артикуляционная гимнастика

Общая артикуляционная гимнастика Праздничная открытка к Пасхе

Праздничная открытка к Пасхе Законы Ньютона (урок-игра)

Законы Ньютона (урок-игра) Дети Кубани в годы Великой Отечественной войны

Дети Кубани в годы Великой Отечественной войны Оформление и обработка заказа клиента по подбору пакетного тура

Оформление и обработка заказа клиента по подбору пакетного тура Региональные налоги РФ __

Региональные налоги РФ __ Программный продукт Call Office

Программный продукт Call Office Презентация на тему Распространение света

Презентация на тему Распространение света Trade-in в недвижимости

Trade-in в недвижимости Курс молодого преподавателя, или будни Bonifacy в Вышке

Курс молодого преподавателя, или будни Bonifacy в Вышке Презентация на тему: Тренажёр «Модница»

Презентация на тему: Тренажёр «Модница» Наш выбор

Наш выбор Правила внутреннего распорядка воспитанников

Правила внутреннего распорядка воспитанников Рельеф России

Рельеф России