Содержание

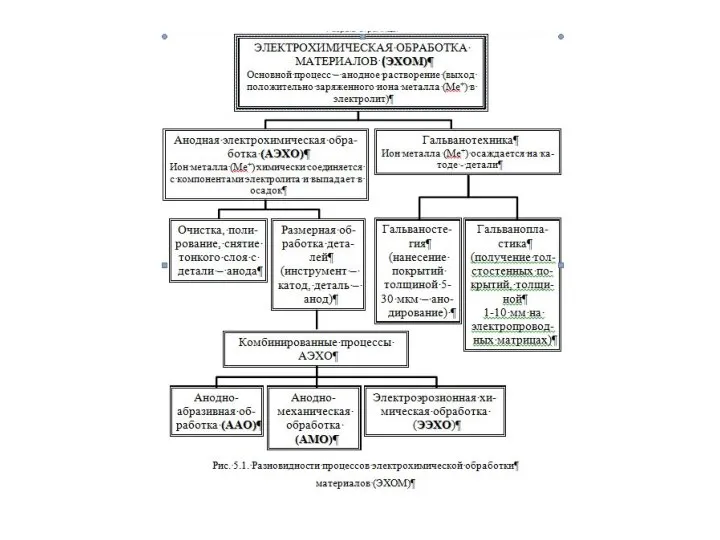

- 2. Разделы курса 1. ЭЛЕКТРОТЕРМИЧЕСКИЕ ПРОЦЕССЫ 2. ФИЗИКО-ТЕХНИЧЕСКИЕ ОСНОВЫ ДУГОВОГО РАЗРЯДА 3. ВЫСОКОИНТЕНСИВНЫЕ ИСТОЧНИКИ ЭНЕРГИИ 4. ЭЛЕКТРОЭРОЗИОННАЯ

- 3. 1. ЭЛЕКТРОТЕРМИЧЕСКИЕ ПРОЦЕССЫ Нагрев сопротивлением Индукционный нагрев Диэлектрический нагрев Дуговой нагрев Электронно- и ионно-лучевой нагрев Плазменный

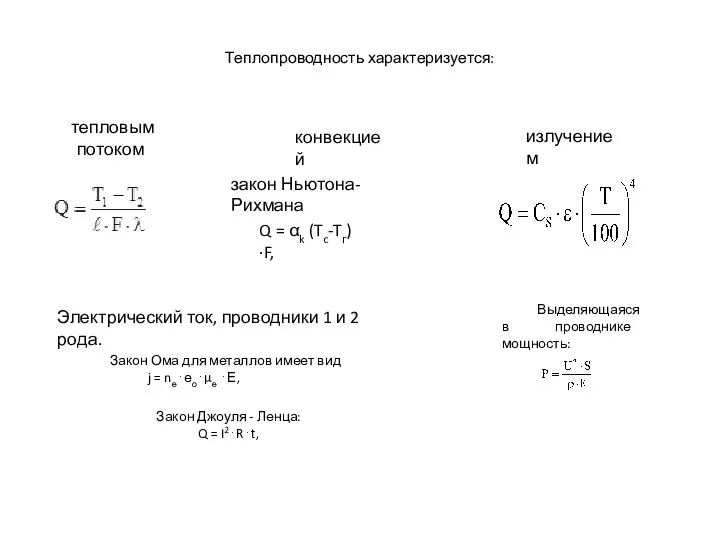

- 4. тепловым потоком конвекцией закон Ньютона-Рихмана Q = αk (Tc-Tг)∙F, излучением Электрический ток, проводники 1 и 2

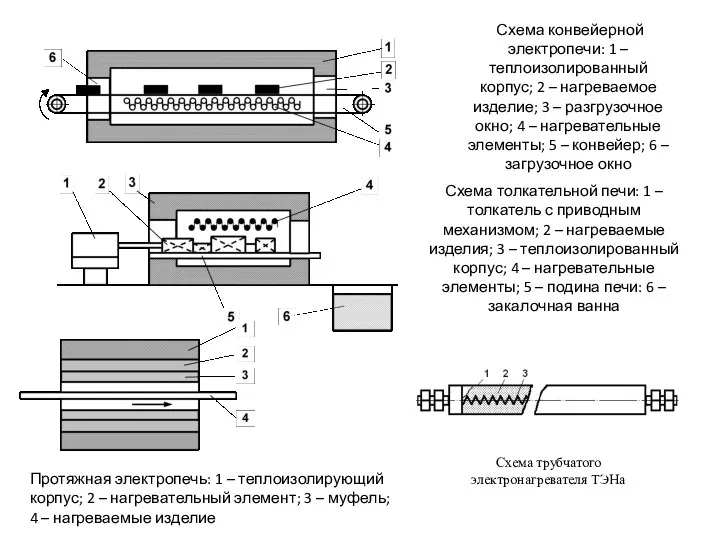

- 6. Схема конвейерной электропечи: 1 – теплоизолированный корпус; 2 – нагреваемое изделие; 3 – разгрузочное окно; 4

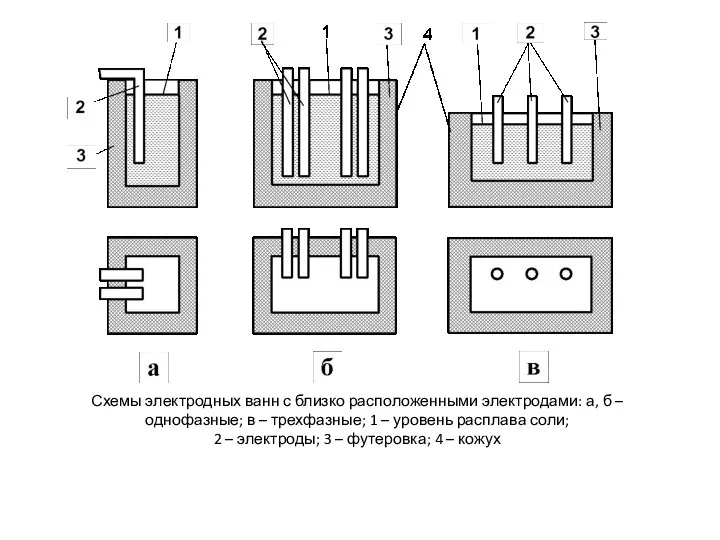

- 7. Схемы электродных ванн с близко расположенными электродами: а, б – однофазные; в – трехфазные; 1 –

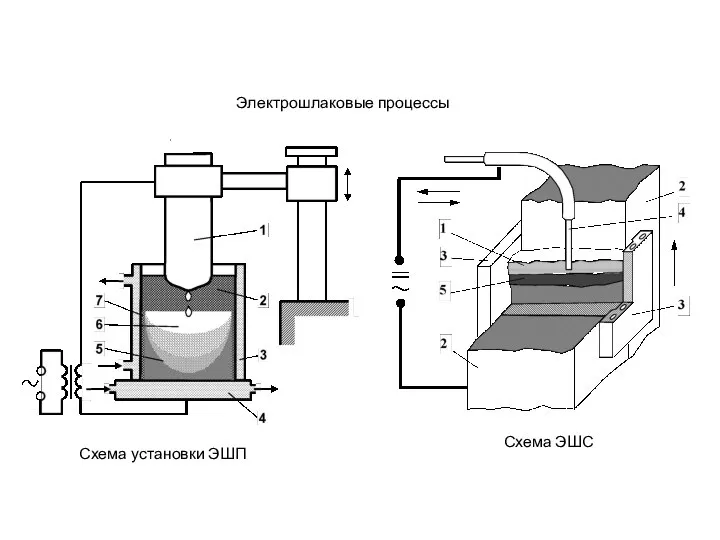

- 8. Схема установки ЭШП Схема ЭШС Электрошлаковые процессы

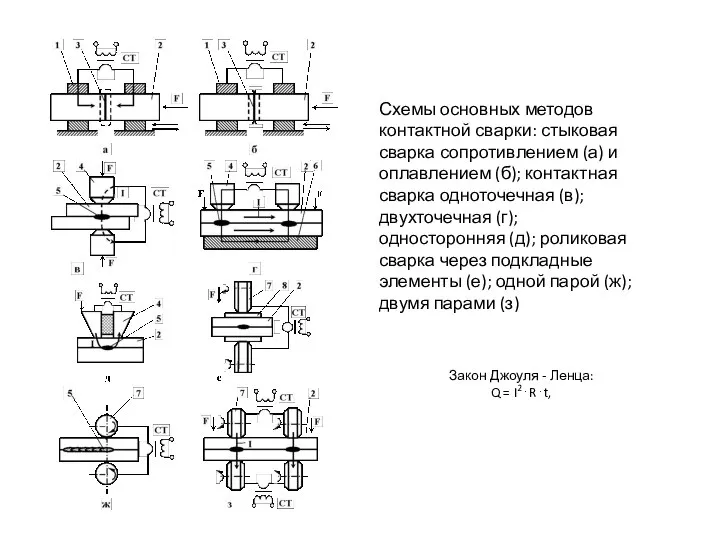

- 9. Схемы основных методов контактной сварки: стыковая сварка сопротивлением (а) и оплавлением (б); контактная сварка одноточечная (в);

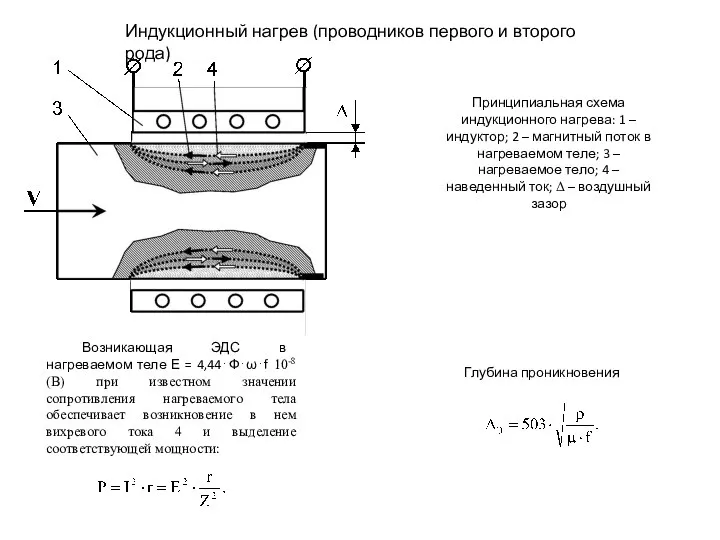

- 10. Индукционный нагрев (проводников первого и второго рода) Принципиальная схема индукционного нагрева: 1 – индуктор; 2 –

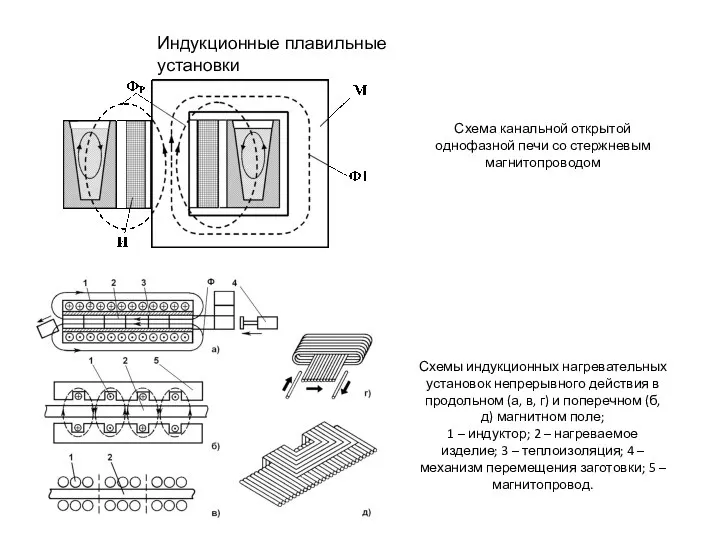

- 11. Схема канальной открытой однофазной печи со стержневым магнитопроводом Схемы индукционных нагревательных установок непрерывного действия в продольном

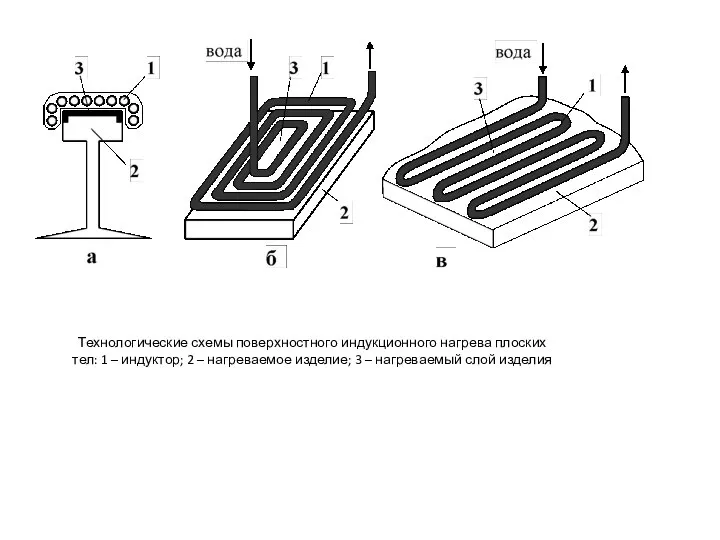

- 12. Технологические схемы поверхностного индукционного нагрева плоских тел: 1 – индуктор; 2 – нагреваемое изделие; 3 –

- 13. Основой диэлектрического нагрева является быстрое и равномерное выделение теплоты при прохождении тока через диэлектрик или полупроводник,

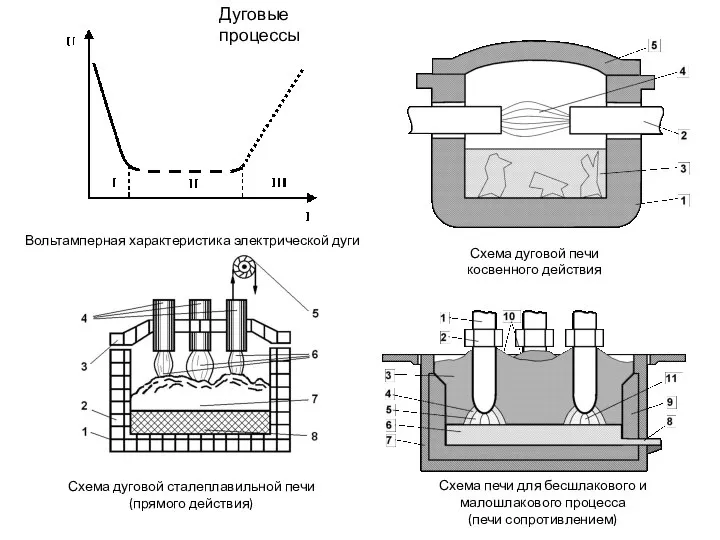

- 14. Вольтамперная характеристика электрической дуги Схема дуговой печи косвенного действия Схема дуговой сталеплавильной печи (прямого действия) Дуговые

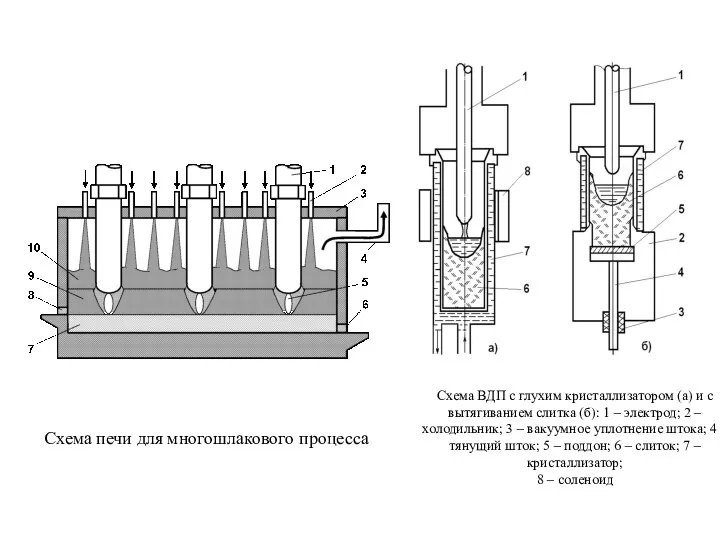

- 15. Схема печи для многошлакового процесса Схема ВДП с глухим кристаллизатором (а) и с вытягиванием слитка (б):

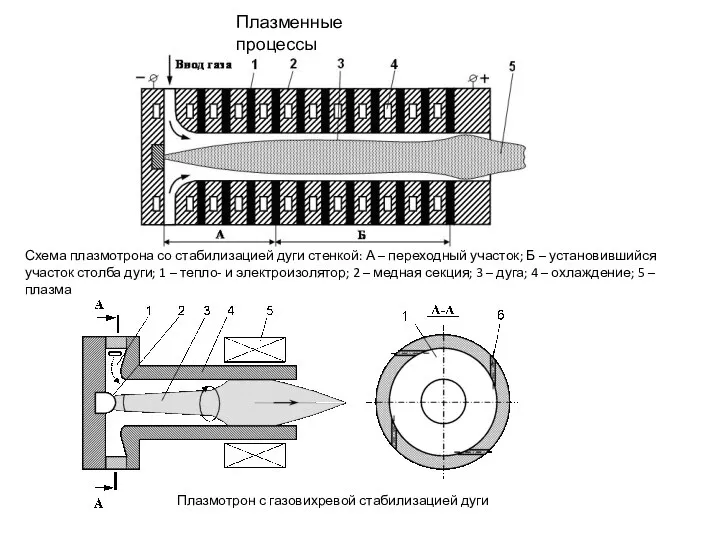

- 16. Плазменные процессы Схема плазмотрона со стабилизацией дуги стенкой: А – переходный участок; Б – установившийся участок

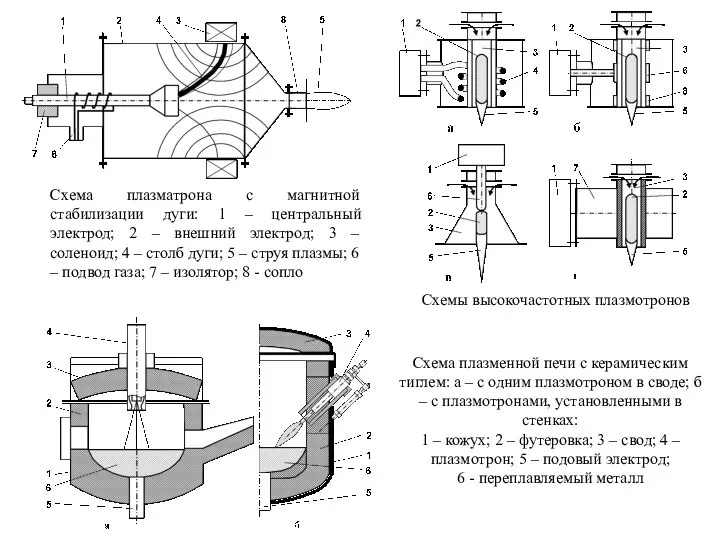

- 17. Схема плазматрона с магнитной стабилизации дуги: 1 – центральный электрод; 2 – внешний электрод; 3 –

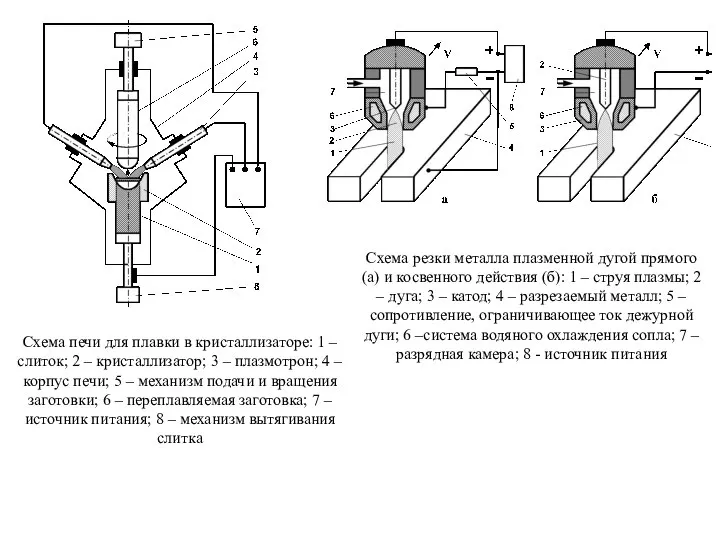

- 18. Схема печи для плавки в кристаллизаторе: 1 – слиток; 2 – кристаллизатор; 3 – плазмотрон; 4

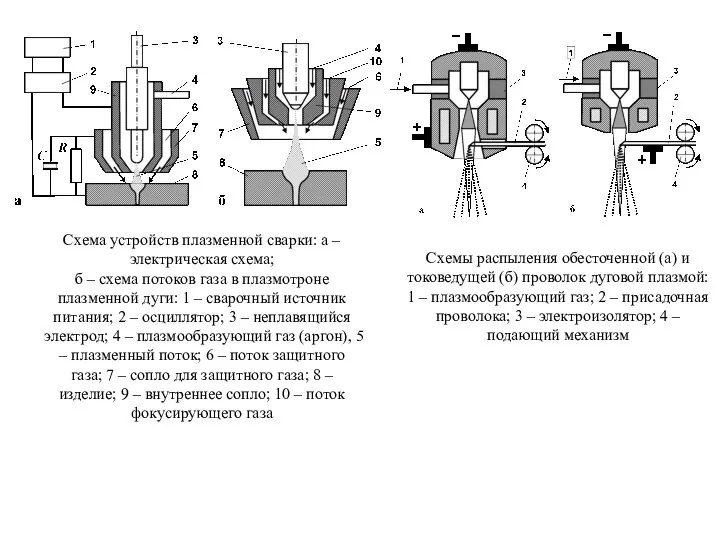

- 19. Схема устройств плазменной сварки: а – электрическая схема; б – схема потоков газа в плазмотроне плазменной

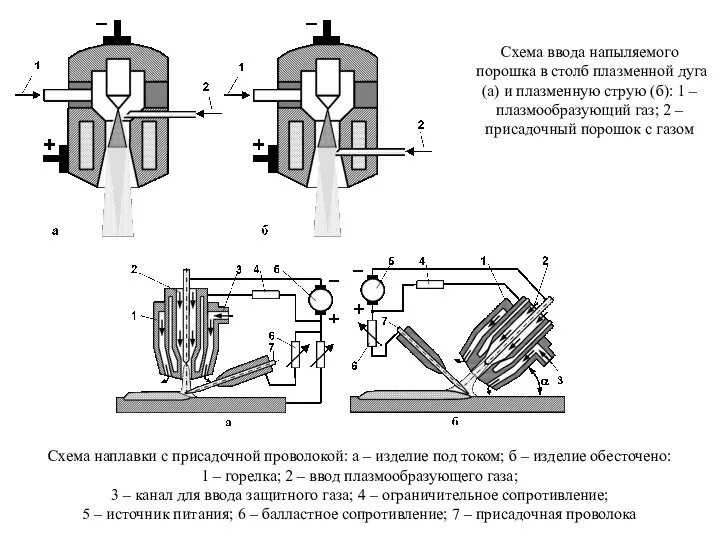

- 20. Схема ввода напыляемого порошка в столб плазменной дуга (а) и плазменную струю (б): 1 – плазмообразующий

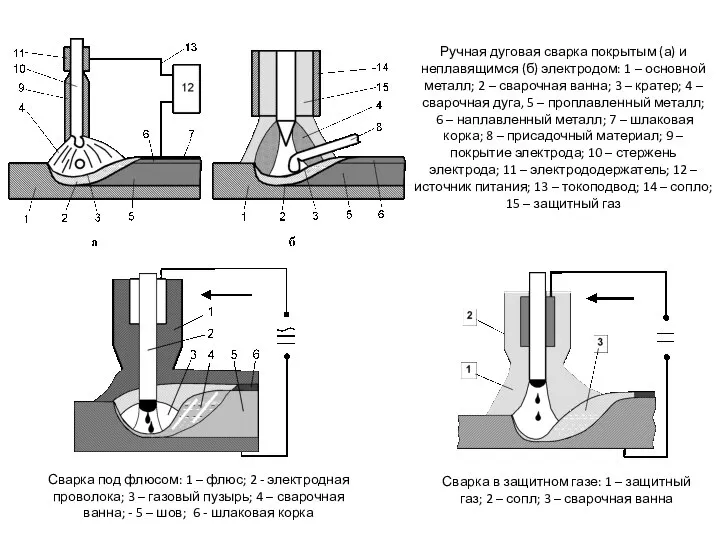

- 21. Ручная дуговая сварка покрытым (а) и неплавящимся (б) электродом: 1 – основной металл; 2 – сварочная

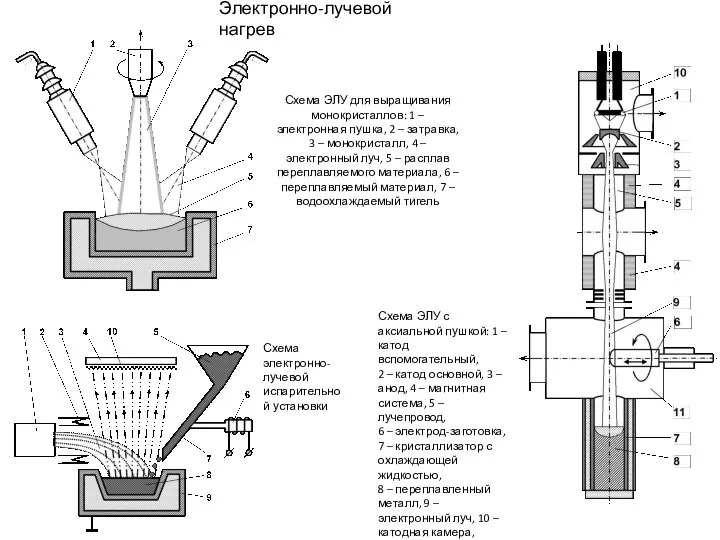

- 22. Схема ЭЛУ для выращивания монокристаллов: 1 – электронная пушка, 2 – затравка, 3 – монокристалл, 4

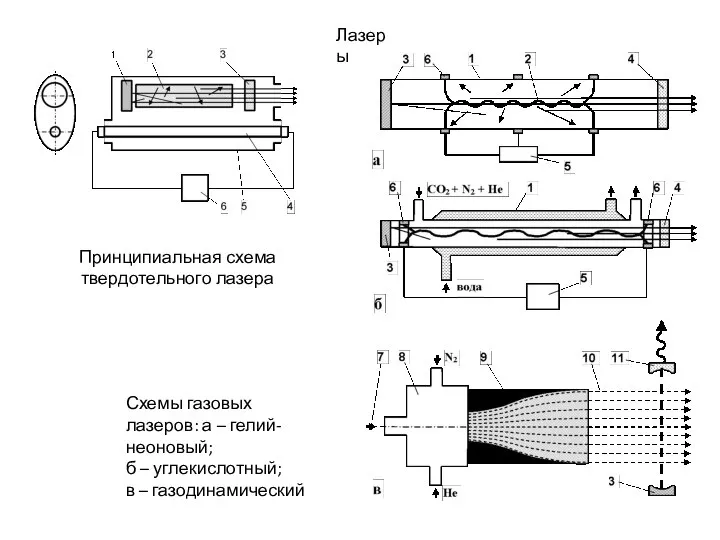

- 23. Схемы газовых лазеров: а – гелий-неоновый; б – углекислотный; в – газодинамический Лазеры Принципиальная схема твердотельного

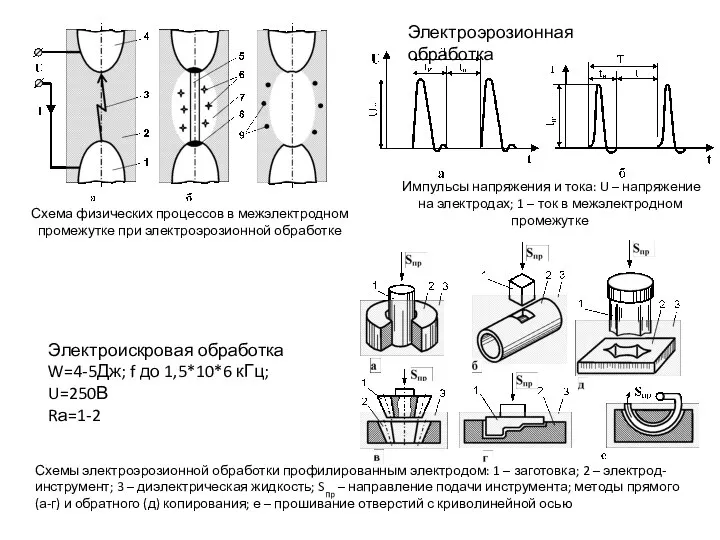

- 24. Схема физических процессов в межэлектродном промежутке при электроэрозионной обработке Импульсы напряжения и тока: U – напряжение

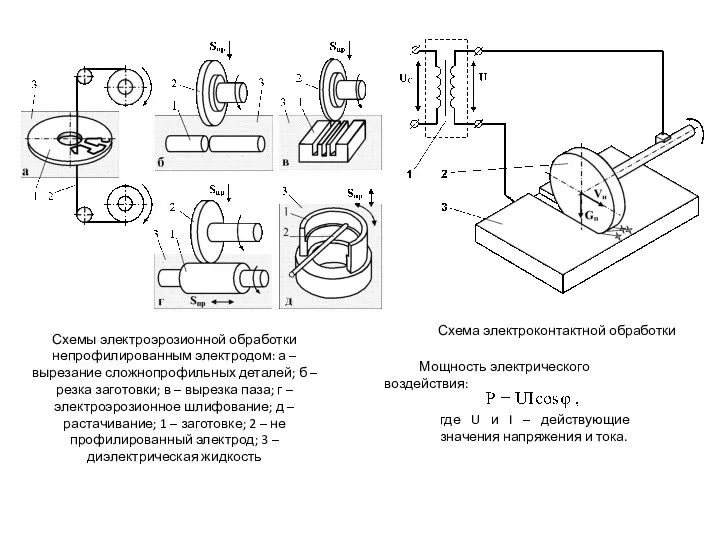

- 25. Схемы электроэрозионной обработки непрофилированным электродом: а – вырезание сложнопрофильных деталей; б – резка заготовки; в –

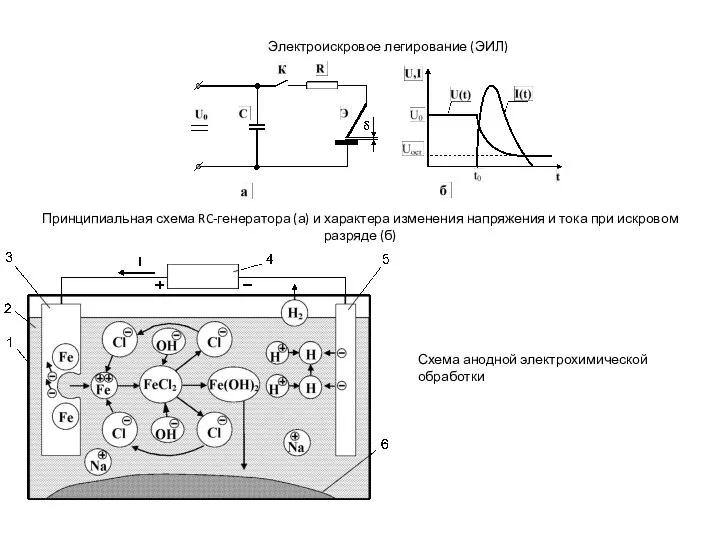

- 26. Электроискровое легирование (ЭИЛ) Принципиальная схема RC-генератора (а) и характера изменения напряжения и тока при искровом разряде

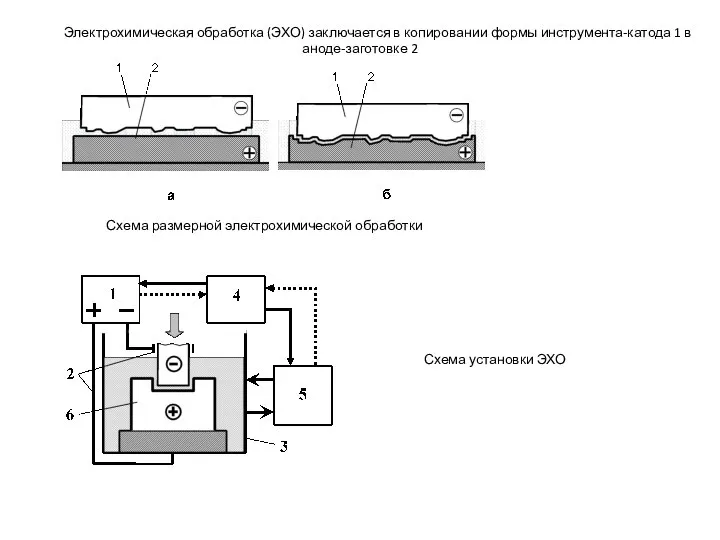

- 28. Электрохимическая обработка (ЭХО) заключается в копировании формы инструмента-катода 1 в аноде-заготовке 2 Схема размерной электрохимической обработки

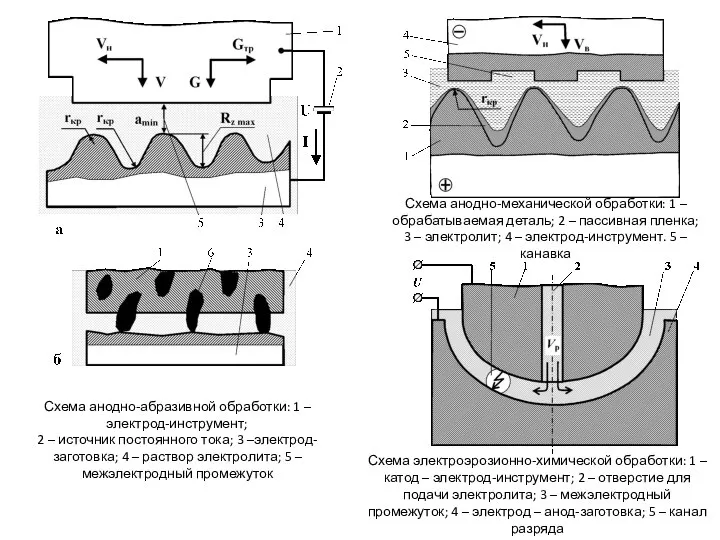

- 29. Схема анодно-абразивной обработки: 1 – электрод-инструмент; 2 – источник постоянного тока; 3 –электрод-заготовка; 4 – раствор

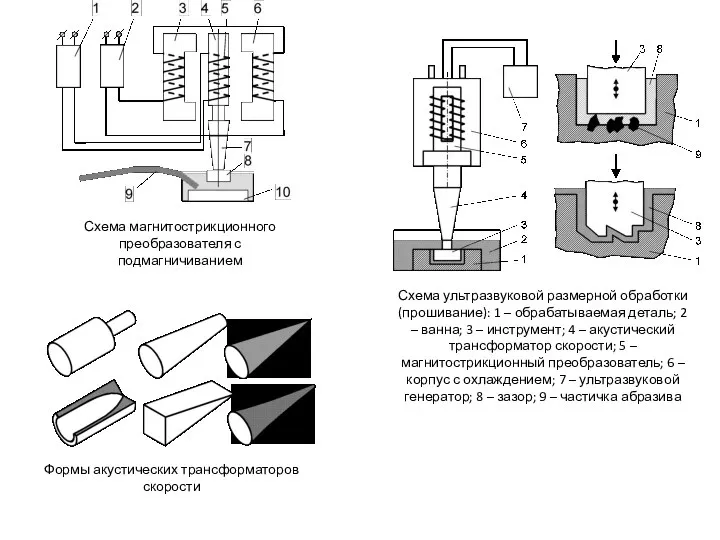

- 30. Схема магнитострикционного преобразователя с подмагничиванием Формы акустических трансформаторов скорости Схема ультразвуковой размерной обработки (прошивание): 1 –

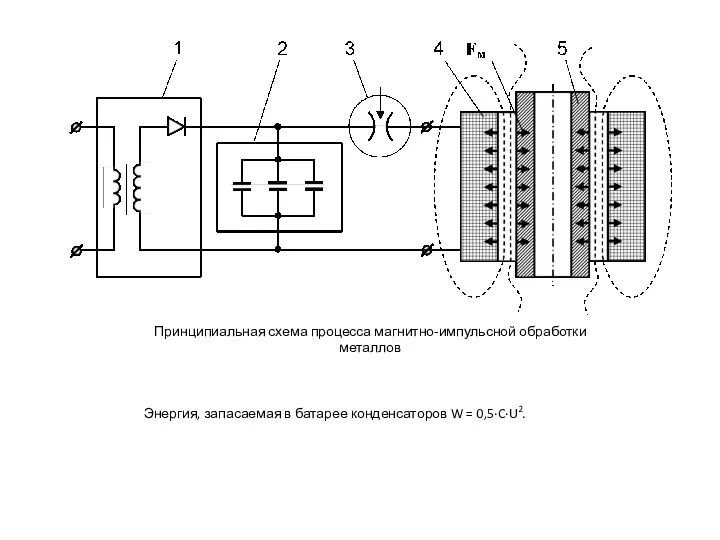

- 31. Принципиальная схема процесса магнитно-импульсной обработки металлов Энергия, запасаемая в батарее конденсаторов W = 0,5·C·U2.

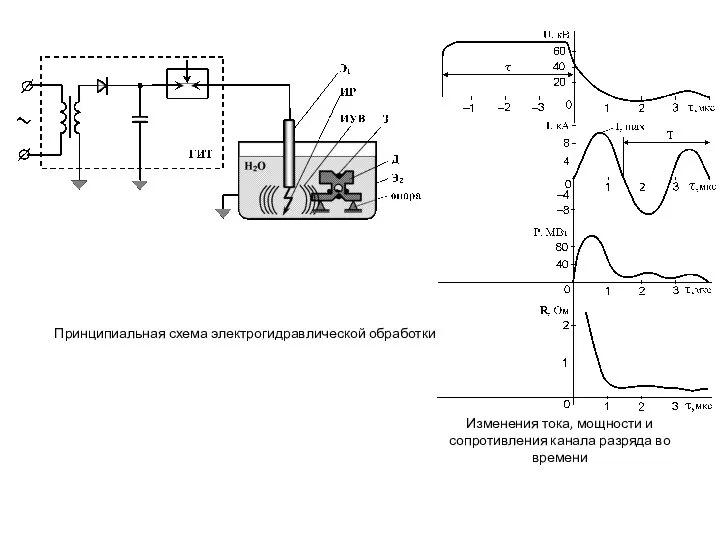

- 32. Принципиальная схема электрогидравлической обработки Изменения тока, мощности и сопротивления канала разряда во времени

- 34. Скачать презентацию

История тепловых двигателей

История тепловых двигателей Презентация на тему Импульс тела

Презентация на тему Импульс тела  4

4 Шкала Хаунсфилда

Шкала Хаунсфилда Задачи

Задачи Однофазный синусоидальный ток

Однофазный синусоидальный ток Презентация на тему Момент силы (7 класс)

Презентация на тему Момент силы (7 класс)  Управляемость. Тема 6

Управляемость. Тема 6 Явление электромагнитной индукции

Явление электромагнитной индукции Поперечный изгиб

Поперечный изгиб Ядерный реактор

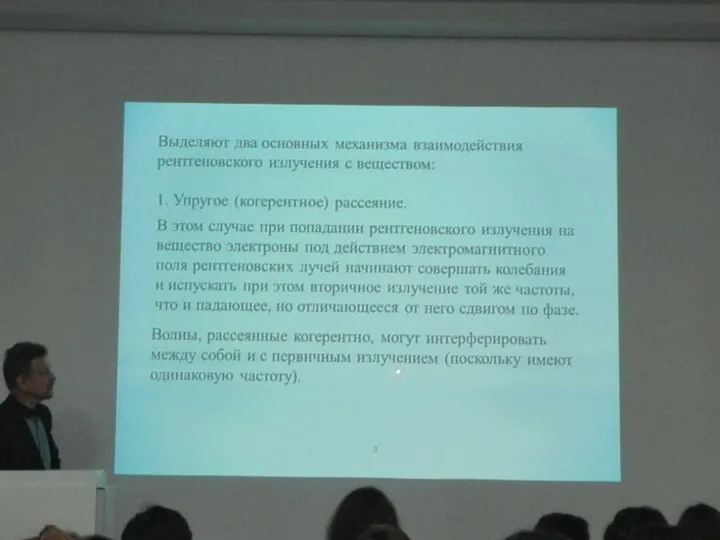

Ядерный реактор Взаимодействие рентгеновского излучения с веществом

Взаимодействие рентгеновского излучения с веществом Парабола и ее применение в жизни

Парабола и ее применение в жизни Задачи Закон всемирного тяготения с решениями

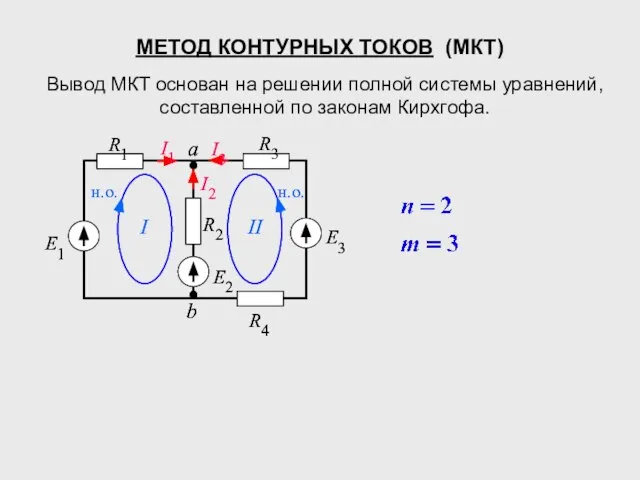

Задачи Закон всемирного тяготения с решениями Метод контурных токов (МКТ)

Метод контурных токов (МКТ) Механические колебания и волны

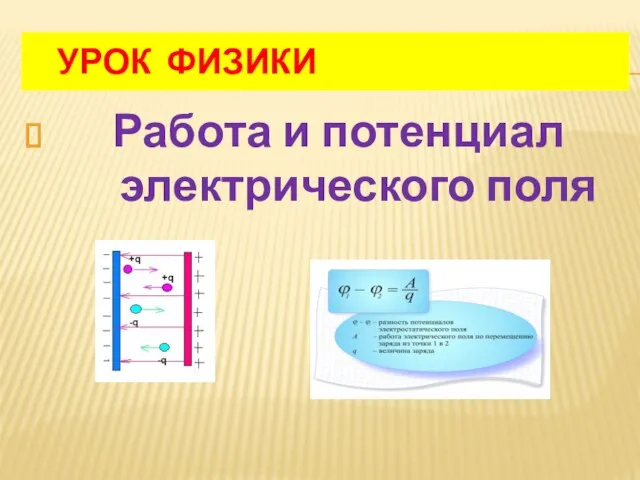

Механические колебания и волны Работа в электрическом поле

Работа в электрическом поле Динамика. Алгоритм решения задач

Динамика. Алгоритм решения задач Невагомiсть

Невагомiсть Электрический ток в электролитах (жидкостях)

Электрический ток в электролитах (жидкостях) Методы расчёта разветвленных цепей постоянного тока

Методы расчёта разветвленных цепей постоянного тока Метод рефрактометрии и ИК-спектроскопии

Метод рефрактометрии и ИК-спектроскопии Дифракция света

Дифракция света Источники света

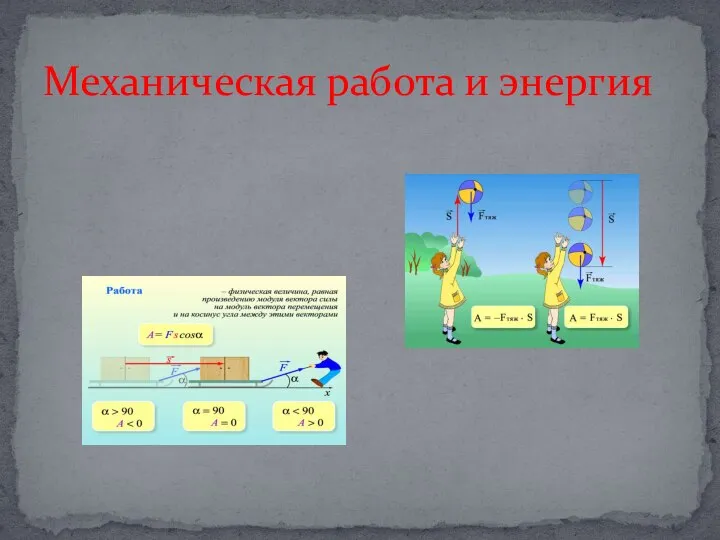

Источники света Механическая работа и энергия

Механическая работа и энергия Презентация на тему Виды излучений

Презентация на тему Виды излучений  Валы и оси машин

Валы и оси машин Решение задач

Решение задач