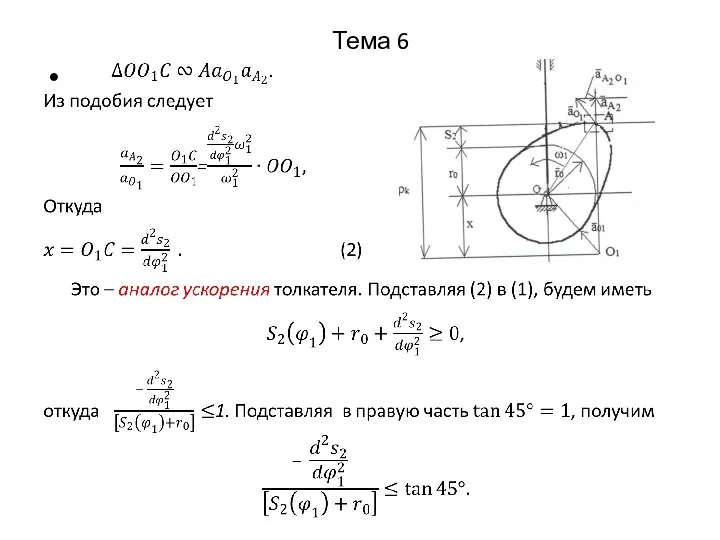

Слайд 9Тема 6

6.4.4. Планы линейных и угловых скоростей планетарных механизмов

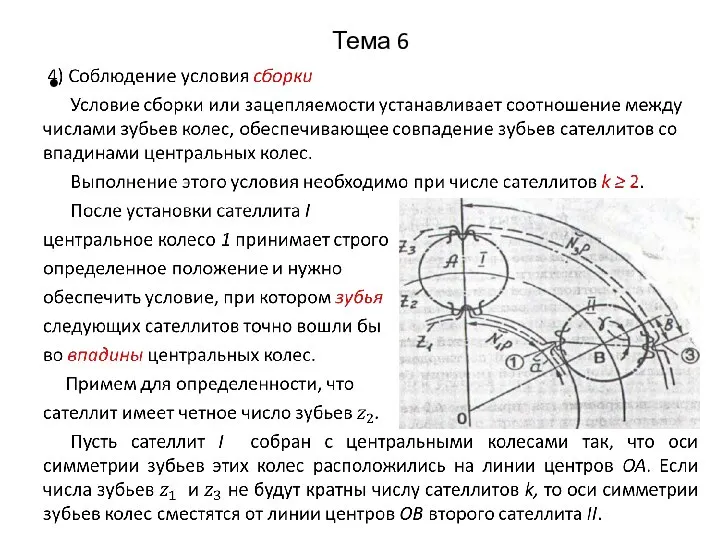

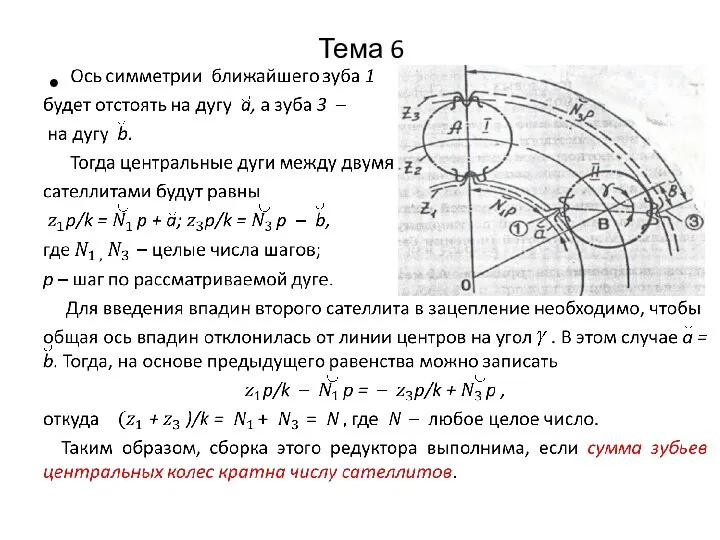

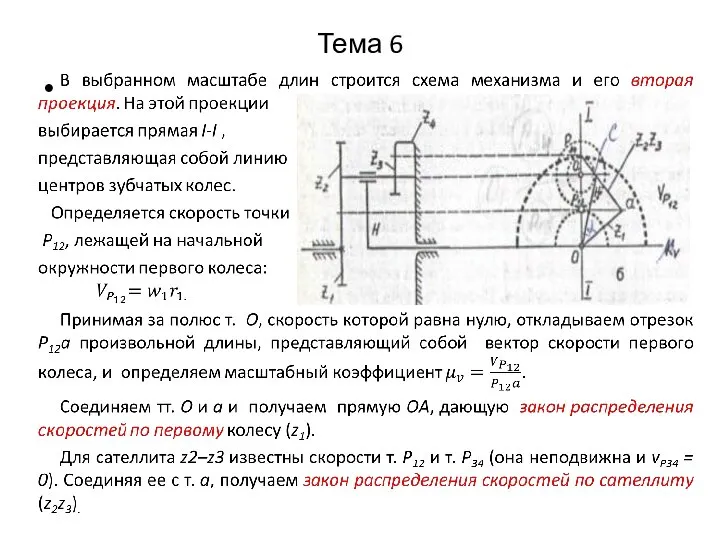

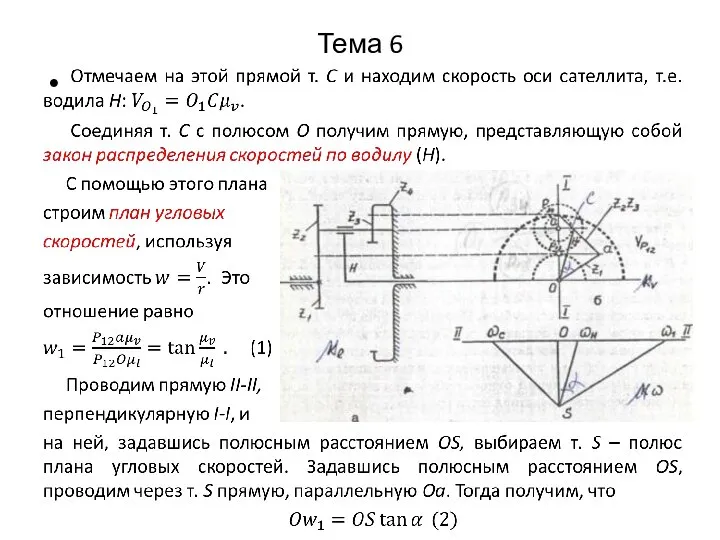

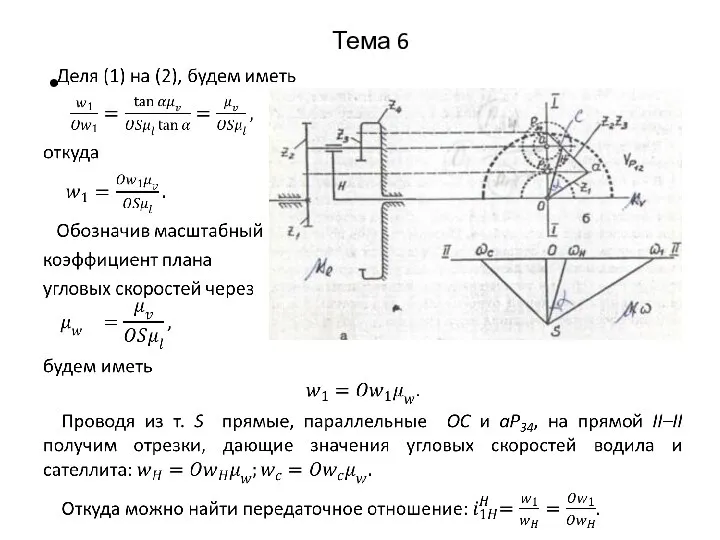

При кинематическом

анализе и синтезе планетарных механизмов наряду с аналитическими используется и графоаналитические методы, основанные на построении планов угловых и линейных скоростей.

Планы линейных и угловых скоростей дают наглядное представление картины зацепления и облегчают задачу нахождения абсолютных значений скоростей и передаточных отношений планетарных механизмов.

Выполним построение

этих планов для механизма,

показанного на рисунке.

Пусть известны числа

зубьев, размеры колес и

угловая скорость первого

колеса.

Построим сначала план линейных скоростей этого механизма.

Слайд 13Тема 6

6.5. Синтез кулачковых механизмов

6.5.1. Общая характеристика кулачковых механизмов

Кулачковый механизм –

механизм, содержащий, по крайней мере, один кулачок.

Кулачковые механизмы предназначены для воспроизведения ведомым звеном неравномерного движения по определенному закону, с остановками необходимой продолжительности.

Получили широкое применение в приборах (счетно-решающие устройства, самописцы) и в рабочих машинах и автоматических линиях (двигатели внутреннего сгорания, машины-автоматы и полуавтоматы, трикотажные и полиграфические машины, прессы, металлорежущие станки, роторные и роторно-конвейерные линии и т.д.).

Основными достоинствами кулачковых механизмов является возможность получения заранее заданного закона движения ведомого звена с помощью кулачка, простота, компактность и надежность.

К недостаткам следует отнести большое удельное давление в точке контакта кулачка с толкателем, а также сложность изготовления профиля кулачка.

Слайд 14Тема 6

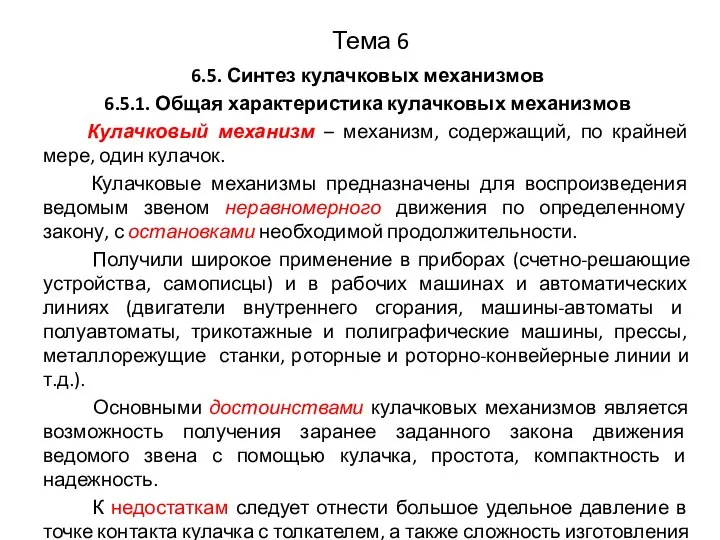

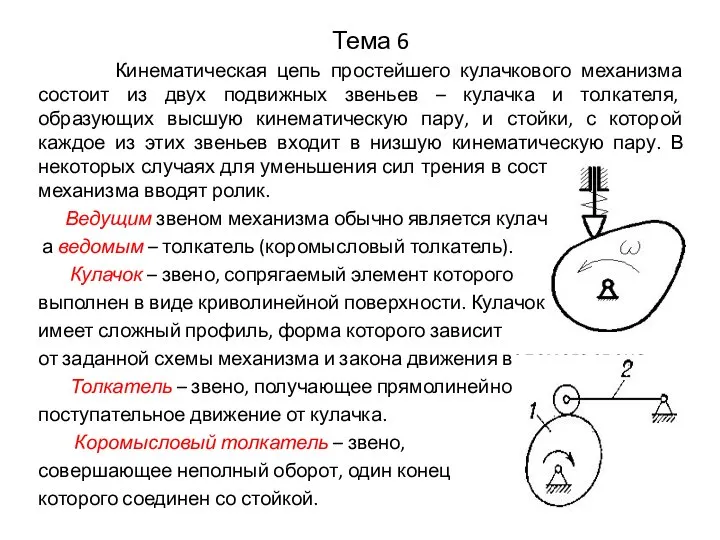

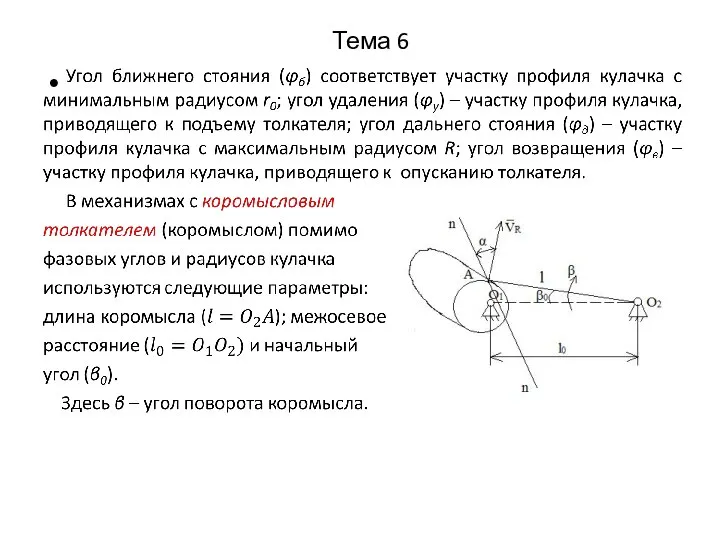

Кинематическая цепь простейшего кулачкового механизма состоит из двух подвижных звеньев

– кулачка и толкателя, образующих высшую кинематическую пару, и стойки, с которой каждое из этих звеньев входит в низшую кинематическую пару. В некоторых случаях для уменьшения сил трения в состав кулачкового механизма вводят ролик.

Ведущим звеном механизма обычно является кулачок,

а ведомым – толкатель (коромысловый толкатель).

Кулачок – звено, сопрягаемый элемент которого

выполнен в виде криволинейной поверхности. Кулачок

имеет сложный профиль, форма которого зависит

от заданной схемы механизма и закона движения ведомого звена.

Толкатель – звено, получающее прямолинейно-

поступательное движение от кулачка.

Коромысловый толкатель – звено,

совершающее неполный оборот, один конец

которого соединен со стойкой.

Слайд 15Тема 6

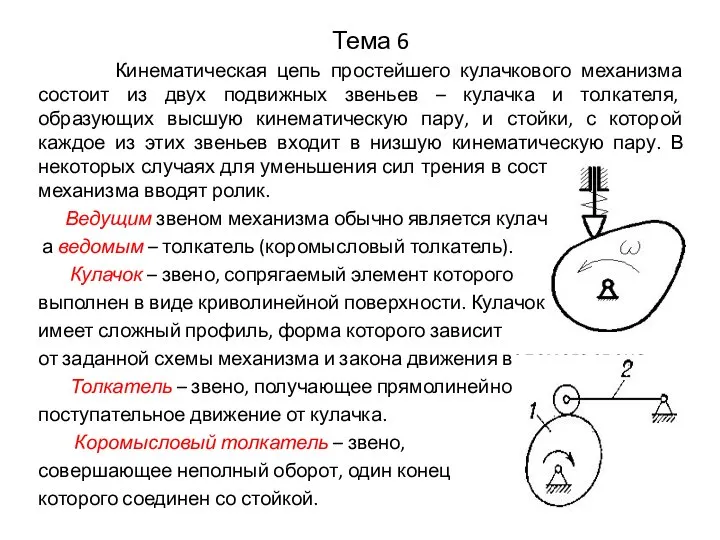

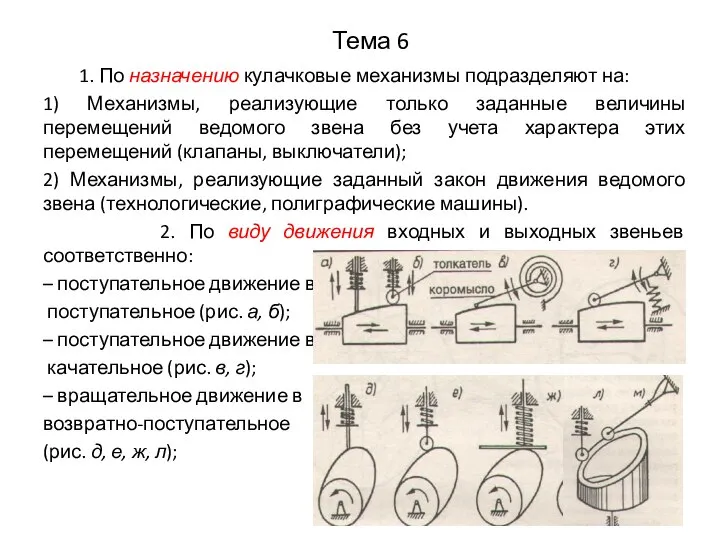

1. По назначению кулачковые механизмы подразделяют на:

1) Механизмы, реализующие только

заданные величины перемещений ведомого звена без учета характера этих перемещений (клапаны, выключатели);

2) Механизмы, реализующие заданный закон движения ведомого звена (технологические, полиграфические машины).

2. По виду движения входных и выходных звеньев соответственно:

– поступательное движение в

поступательное (рис. а, б);

– поступательное движение в

качательное (рис. в, г);

– вращательное движение в

возвратно-поступательное

(рис. д, е, ж, л);

Слайд 16Тема 6

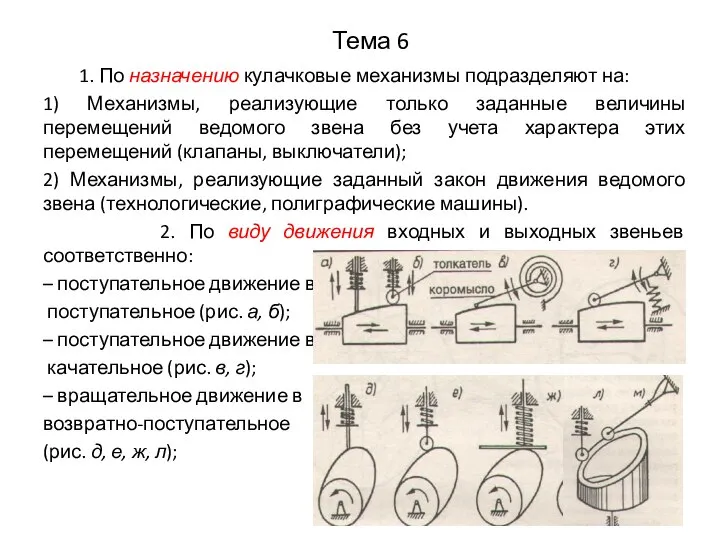

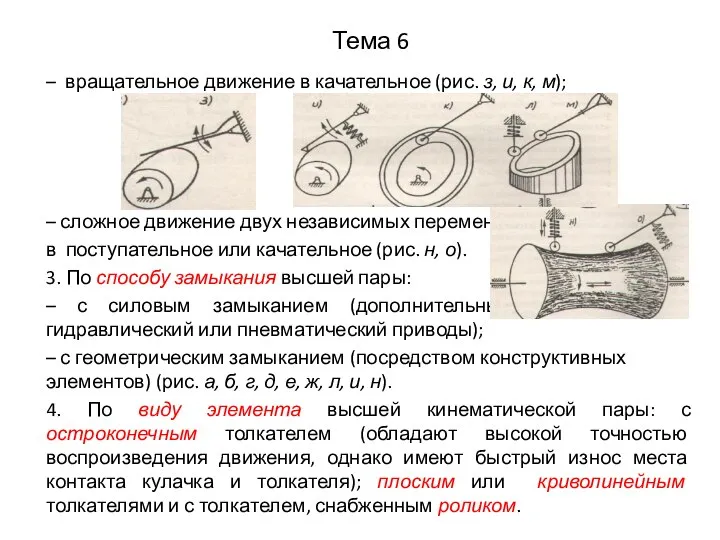

– вращательное движение в качательное (рис. з, и, к, м);

– сложное

движение двух независимых переменных

в поступательное или качательное (рис. н, о).

3. По способу замыкания высшей пары:

– с силовым замыканием (дополнительный груз, пружины, гидравлический или пневматический приводы);

– с геометрическим замыканием (посредством конструктивных элементов) (рис. а, б, г, д, е, ж, л, и, н).

4. По виду элемента высшей кинематической пары: с остроконечным толкателем (обладают высокой точностью воспроизведения движения, однако имеют быстрый износ места контакта кулачка и толкателя); плоским или криволинейным толкателями и с толкателем, снабженным роликом.

Слайд 17Тема 6

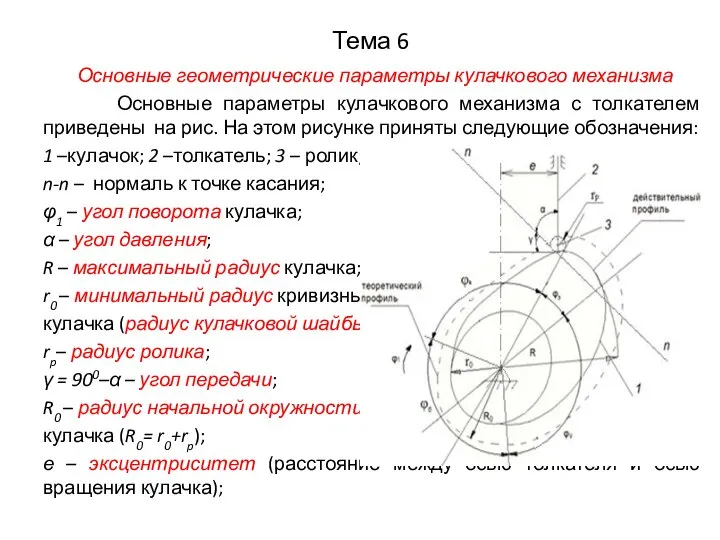

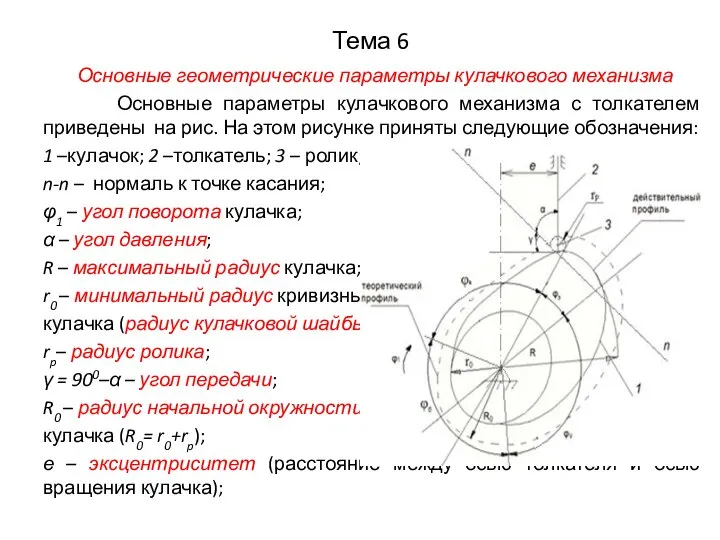

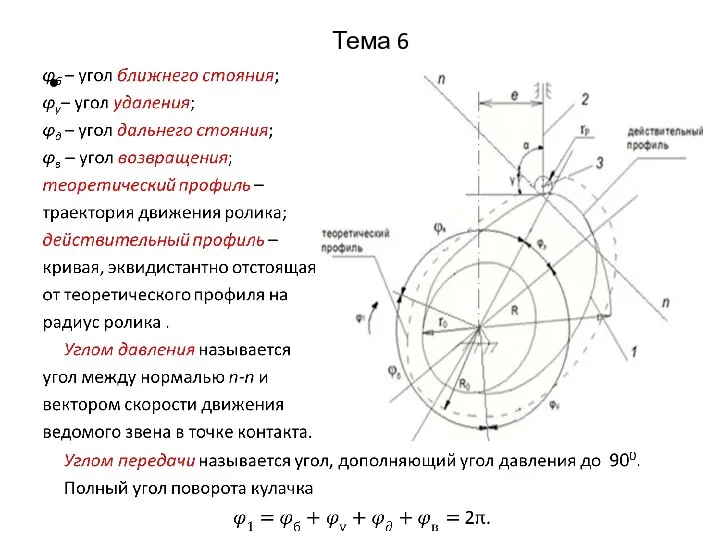

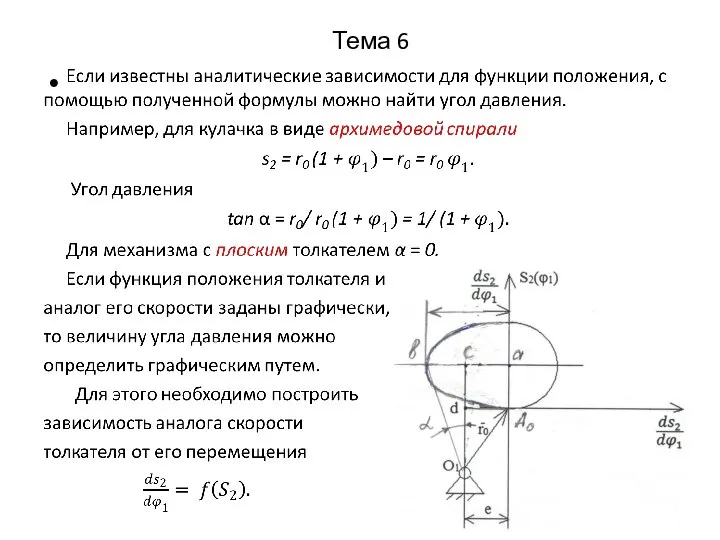

Основные геометрические параметры кулачкового механизма

Основные параметры кулачкового механизма с толкателем

приведены на рис. На этом рисунке приняты следующие обозначения:

1 –кулачок; 2 –толкатель; 3 – ролик;

n-n – нормаль к точке касания;

φ1 – угол поворота кулачка;

α – угол давления;

R – максимальный радиус кулачка;

r0 – минимальный радиус кривизны

кулачка (радиус кулачковой шайбы);

rp– радиус ролика;

γ = 900–α – угол передачи;

R0 – радиус начальной окружности

кулачка (R0= r0+rp);

е – эксцентриситет (расстояние между осью толкателя и осью вращения кулачка);

Слайд 24Тема 6

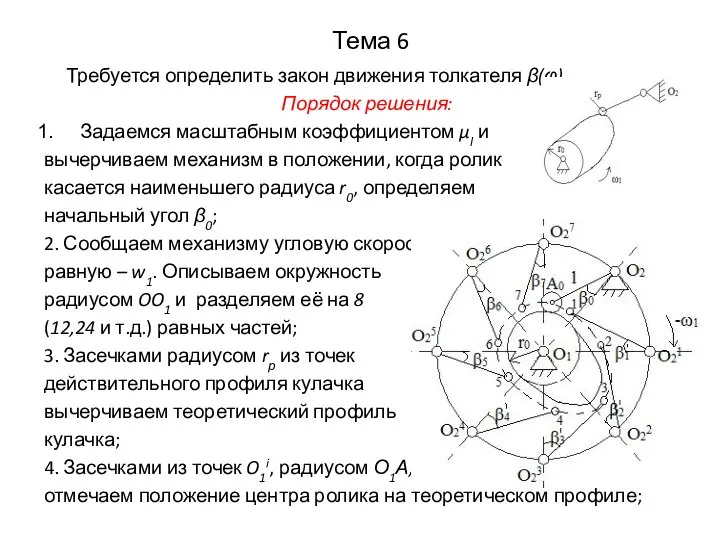

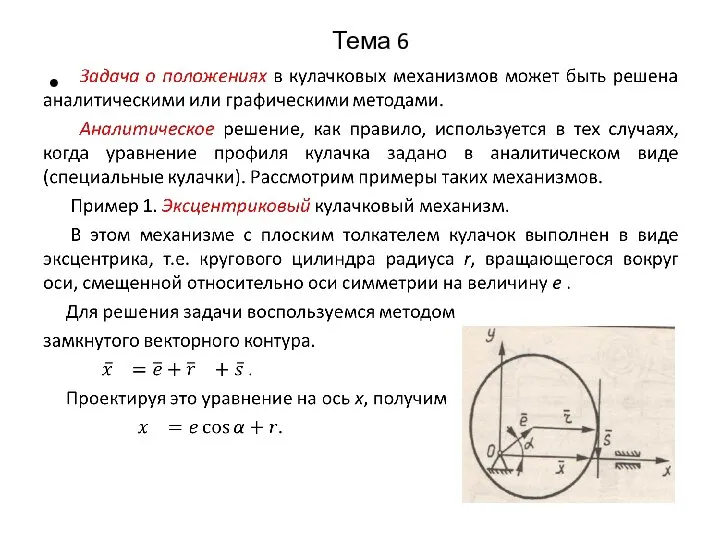

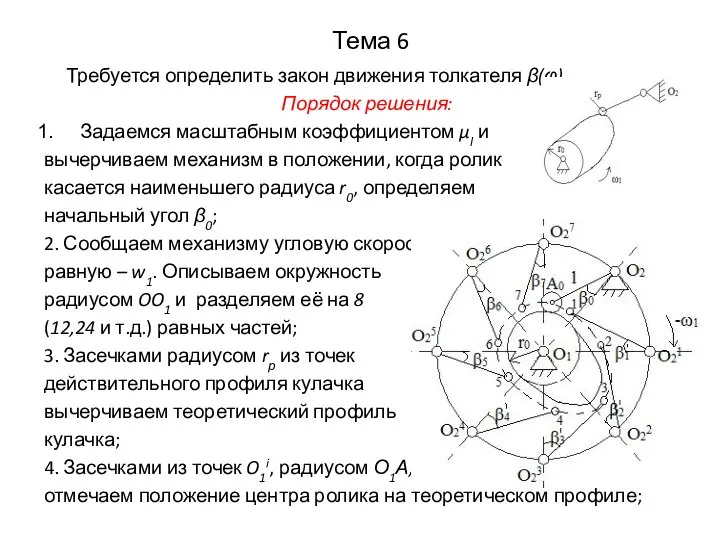

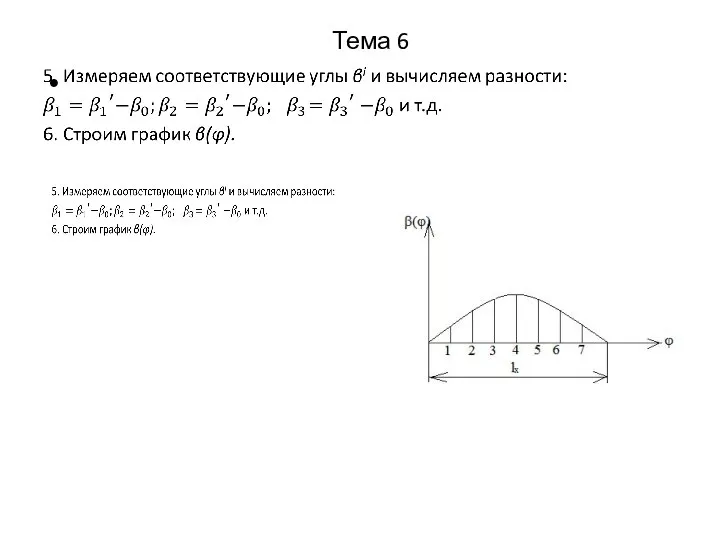

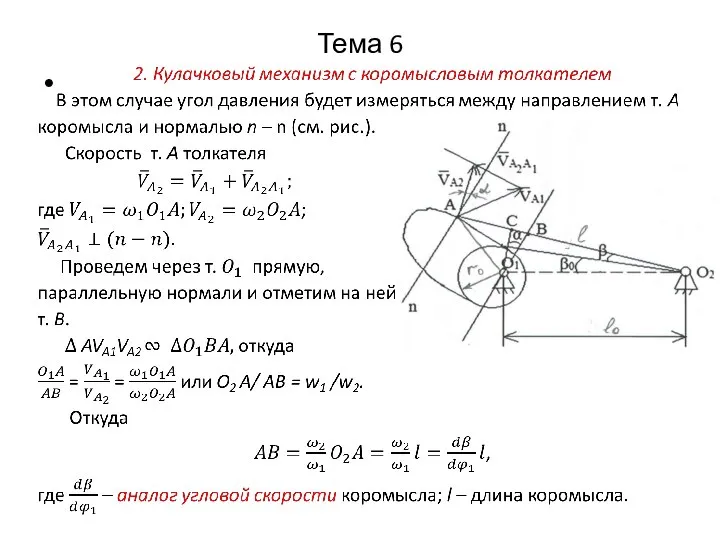

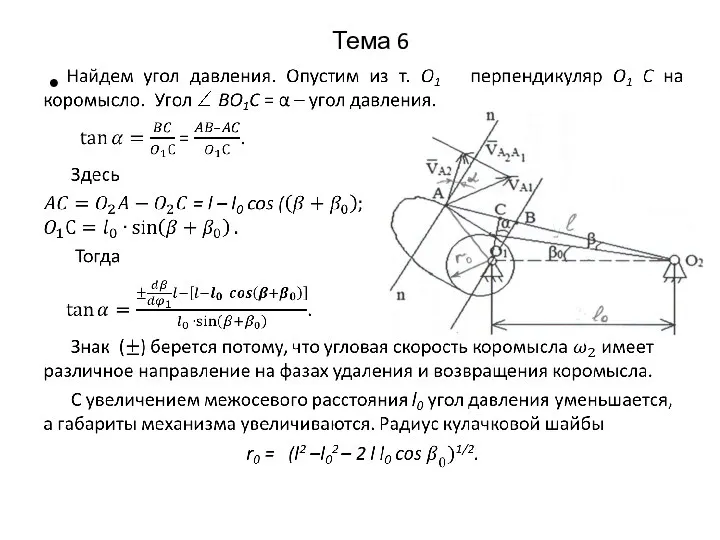

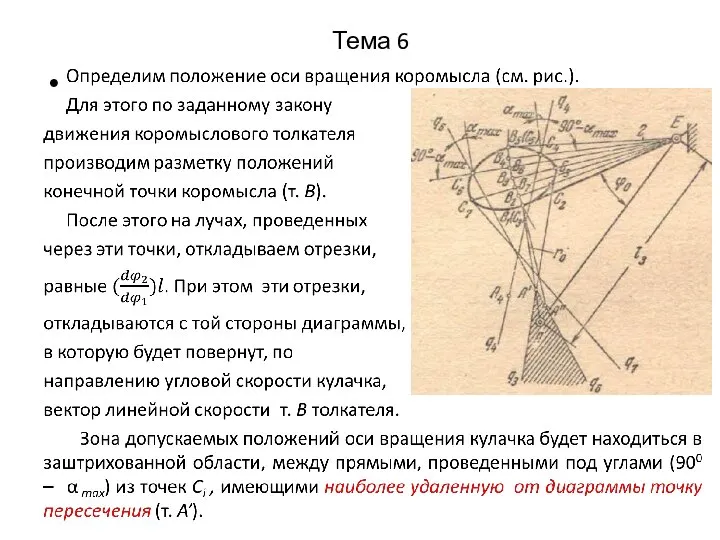

Требуется определить закон движения толкателя β(φ).

Порядок решения:

Задаемся масштабным коэффициентом μl

и

вычерчиваем механизм в положении, когда ролик

касается наименьшего радиуса r0, определяем

начальный угол β0;

2. Сообщаем механизму угловую скорость,

равную – w1. Описываем окружность

радиусом OO1 и разделяем её на 8

(12,24 и т.д.) равных частей;

3. Засечками радиусом rр из точек

действительного профиля кулачка

вычерчиваем теоретический профиль

кулачка;

4. Засечками из точек O1i, радиусом О1А,

отмечаем положение центра ролика на теоретическом профиле;

Слайд 26Тема 6

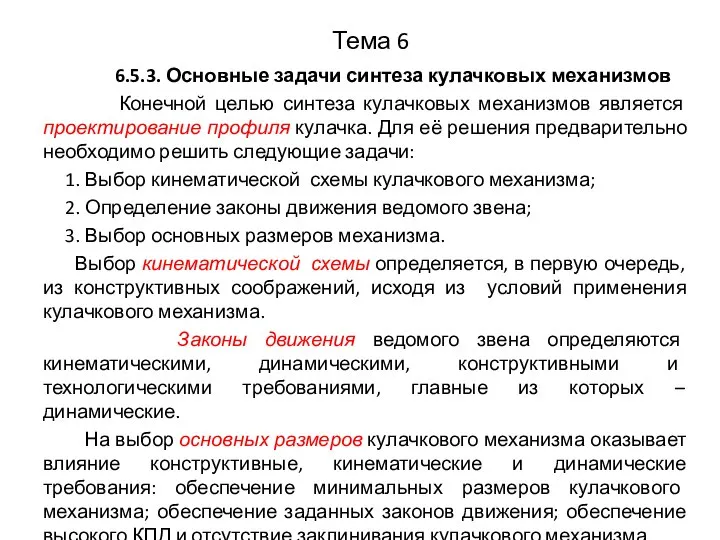

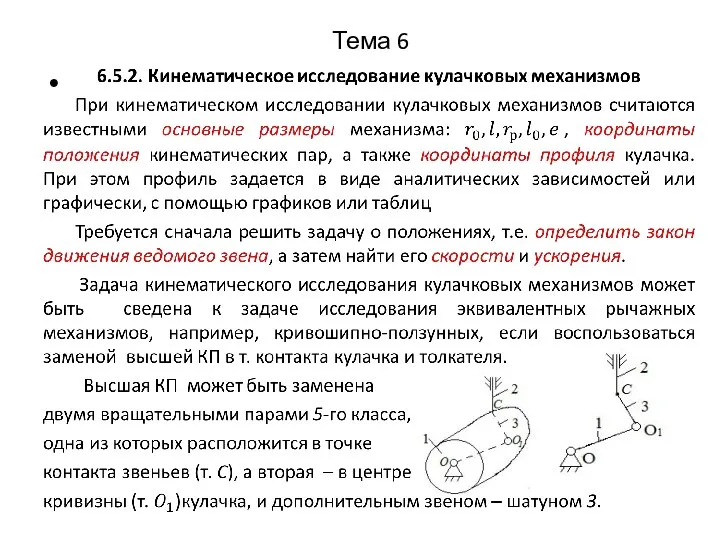

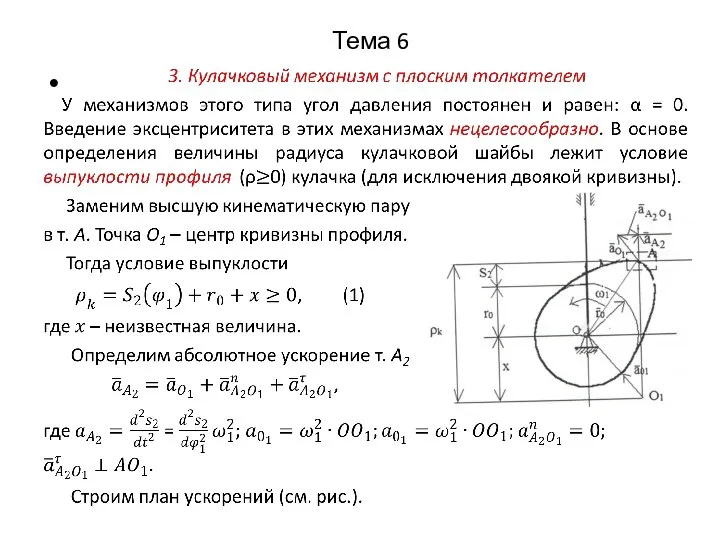

6.5.3. Основные задачи синтеза кулачковых механизмов

Конечной целью синтеза кулачковых механизмов

является проектирование профиля кулачка. Для её решения предварительно необходимо решить следующие задачи:

1. Выбор кинематической схемы кулачкового механизма;

2. Определение законы движения ведомого звена;

3. Выбор основных размеров механизма.

Выбор кинематической схемы определяется, в первую очередь, из конструктивных соображений, исходя из условий применения кулачкового механизма.

Законы движения ведомого звена определяются кинематическими, динамическими, конструктивными и технологическими требованиями, главные из которых – динамические.

На выбор основных размеров кулачкового механизма оказывает влияние конструктивные, кинематические и динамические требования: обеспечение минимальных размеров кулачкового механизма; обеспечение заданных законов движения; обеспечение высокого КПД и отсутствие заклинивания кулачкового механизма.

Слайд 27Тема 6

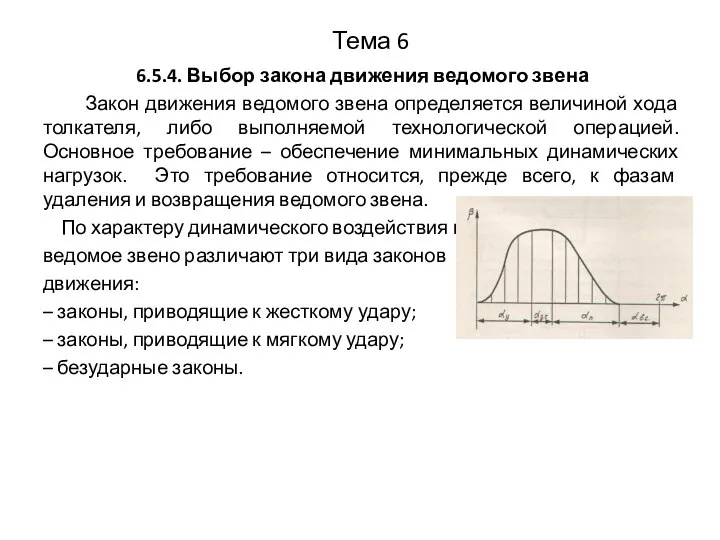

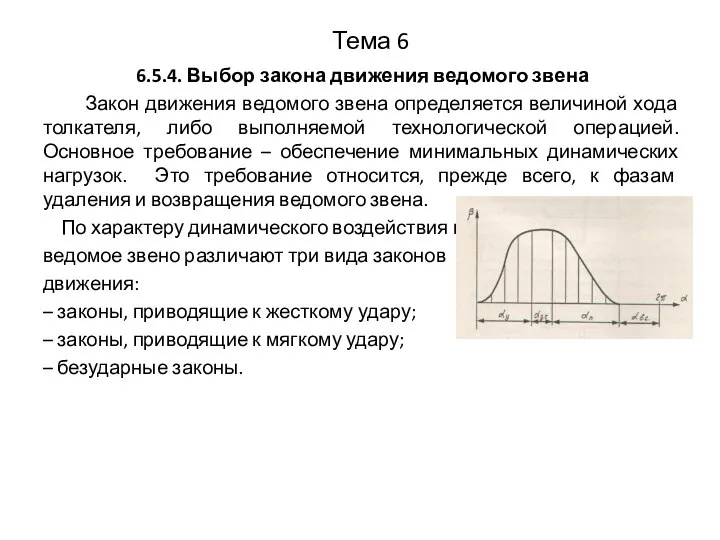

6.5.4. Выбор закона движения ведомого звена

Закон движения ведомого звена определяется

величиной хода толкателя, либо выполняемой технологической операцией. Основное требование – обеспечение минимальных динамических нагрузок. Это требование относится, прежде всего, к фазам удаления и возвращения ведомого звена.

По характеру динамического воздействия на

ведомое звено различают три вида законов

движения:

– законы, приводящие к жесткому удару;

– законы, приводящие к мягкому удару;

– безударные законы.

Слайд 28Тема 6

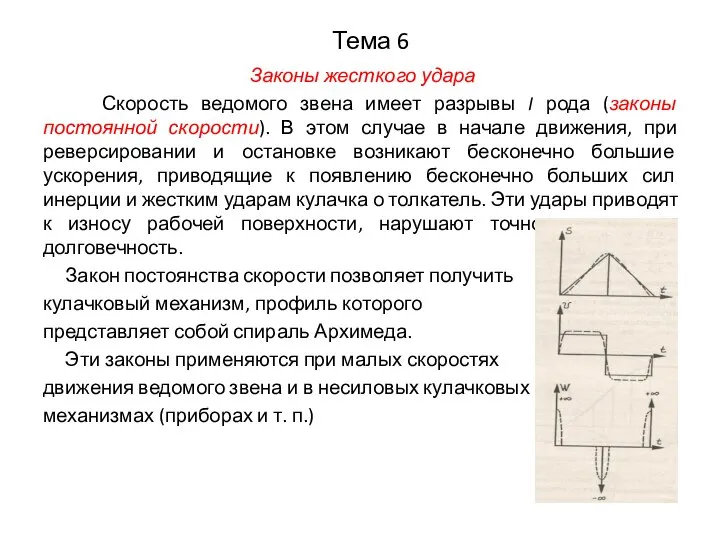

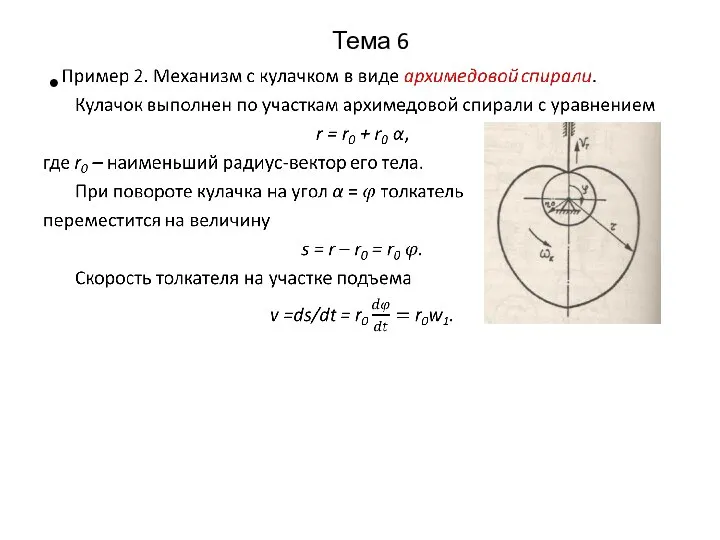

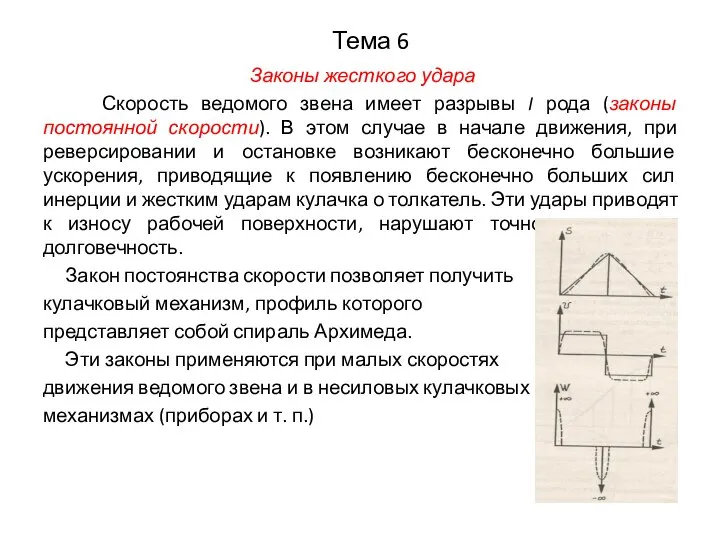

Законы жесткого удара

Скорость ведомого звена имеет разрывы I рода (законы

постоянной скорости). В этом случае в начале движения, при реверсировании и остановке возникают бесконечно большие ускорения, приводящие к появлению бесконечно больших сил инерции и жестким ударам кулачка о толкатель. Эти удары приводят к износу рабочей поверхности, нарушают точность, снижают долговечность.

Закон постоянства скорости позволяет получить

кулачковый механизм, профиль которого

представляет собой спираль Архимеда.

Эти законы применяются при малых скоростях

движения ведомого звена и в несиловых кулачковых

механизмах (приборах и т. п.)

Слайд 29Тема 6

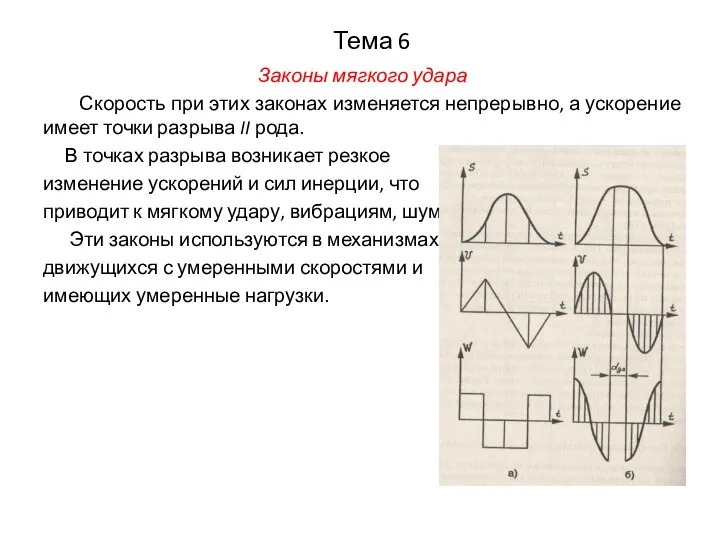

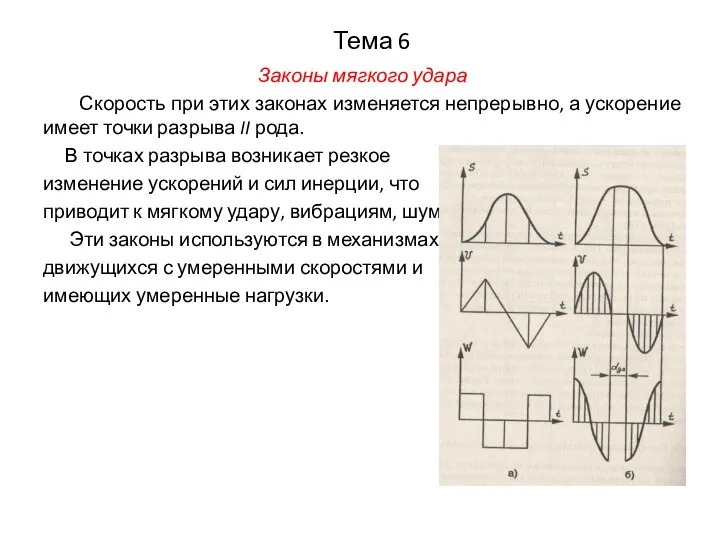

Законы мягкого удара

Скорость при этих законах изменяется непрерывно, а ускорение

имеет точки разрыва II рода.

В точках разрыва возникает резкое

изменение ускорений и сил инерции, что

приводит к мягкому удару, вибрациям, шуму.

Эти законы используются в механизмах,

движущихся с умеренными скоростями и

имеющих умеренные нагрузки.

Слайд 30Тема 6

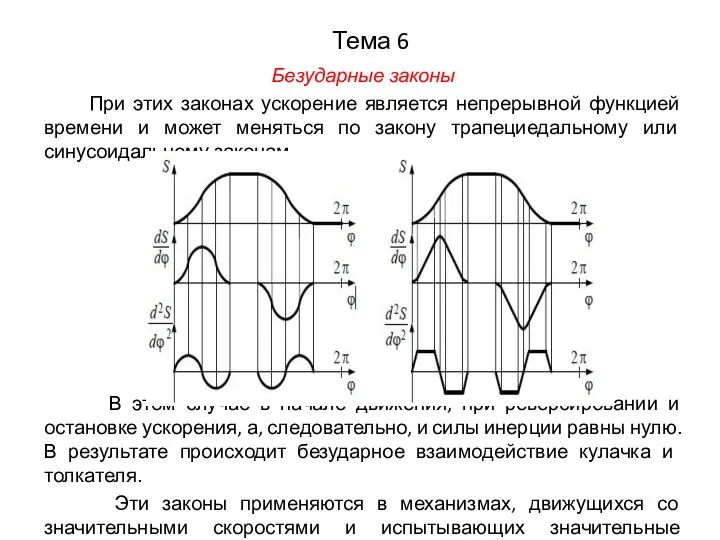

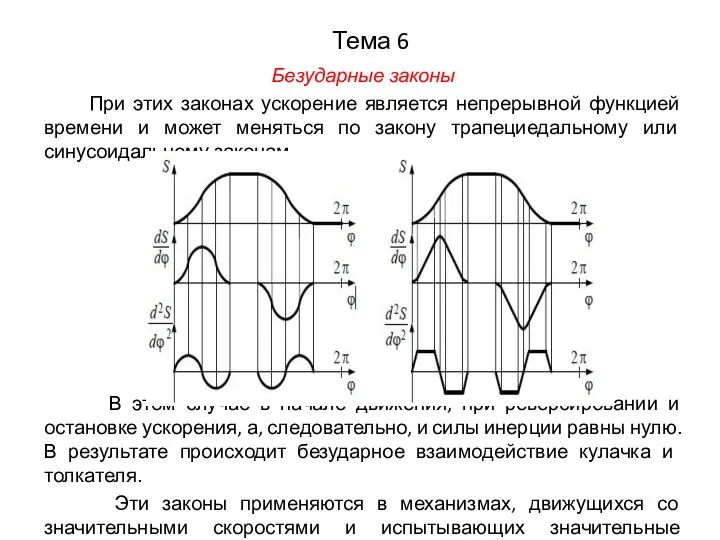

Безударные законы

При этих законах ускорение является непрерывной функцией времени и

может меняться по закону трапециедальному или синусоидальному законам.

В этом случае в начале движения, при реверсировании и остановке ускорения, а, следовательно, и силы инерции равны нулю. В результате происходит безударное взаимодействие кулачка и толкателя.

Эти законы применяются в механизмах, движущихся со значительными скоростями и испытывающих значительные нагрузки.

Слайд 31Тема 6

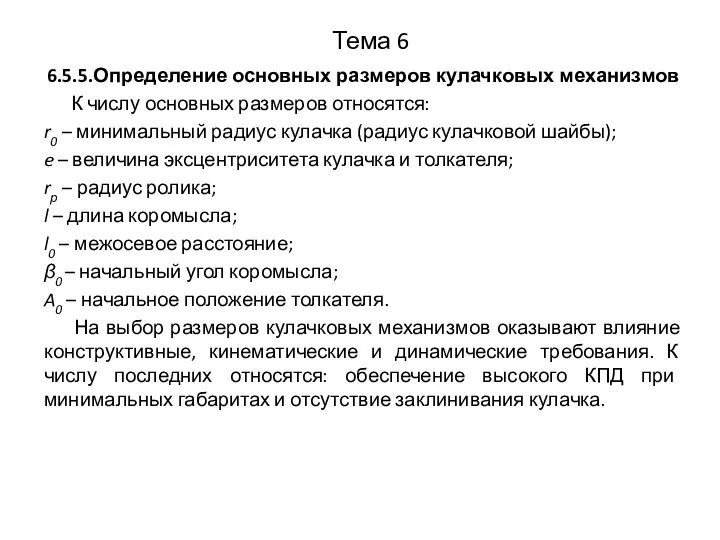

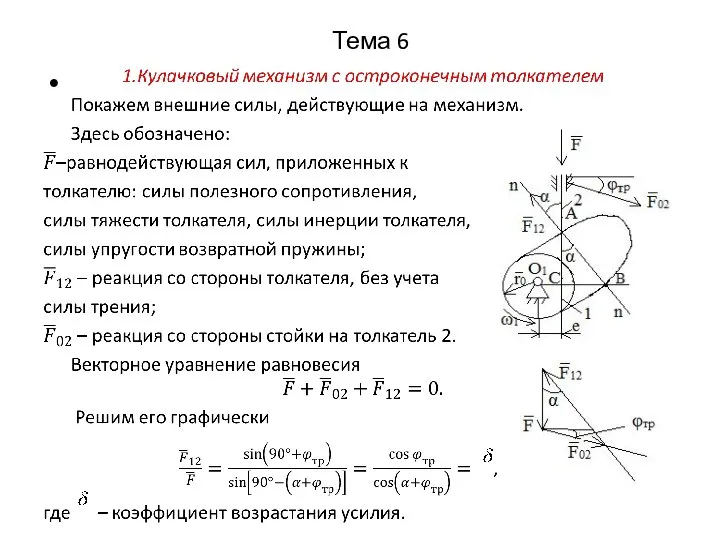

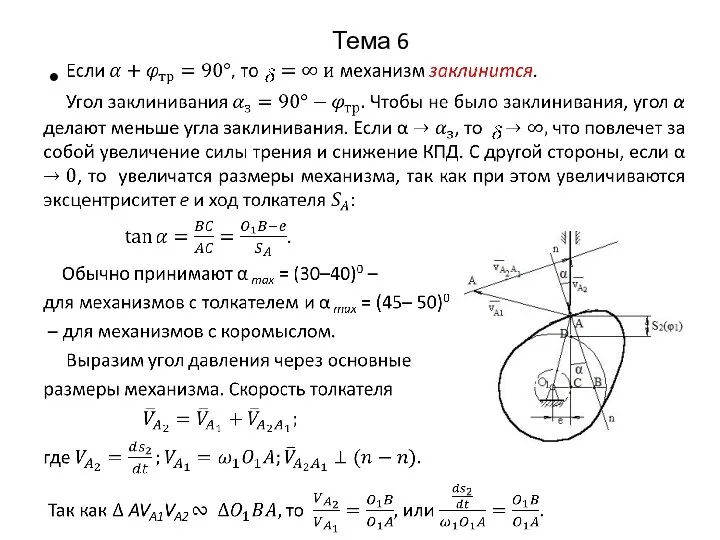

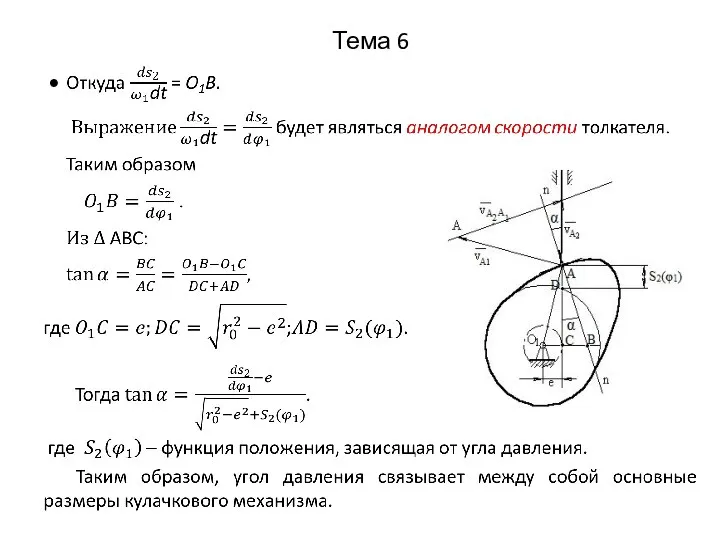

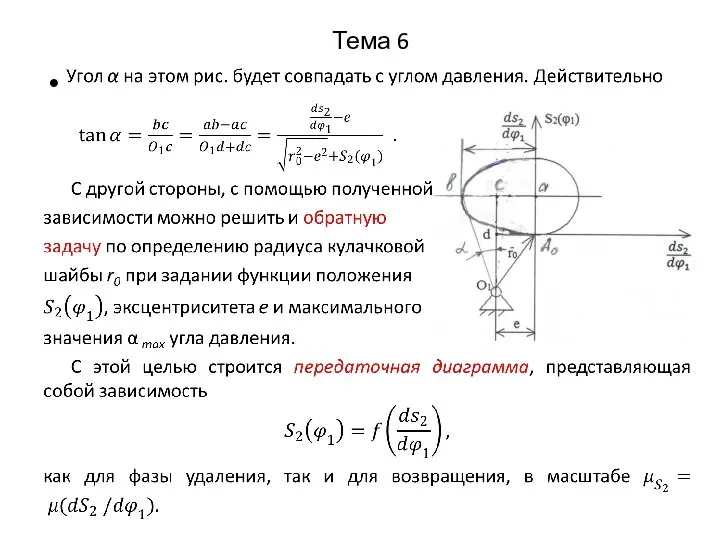

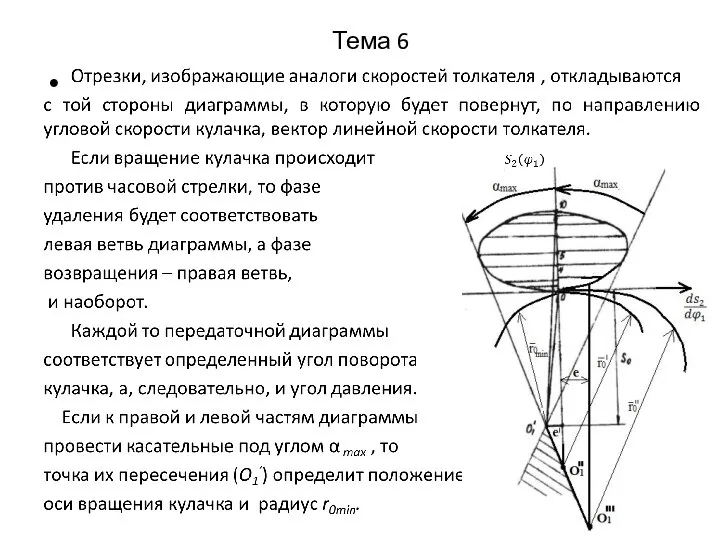

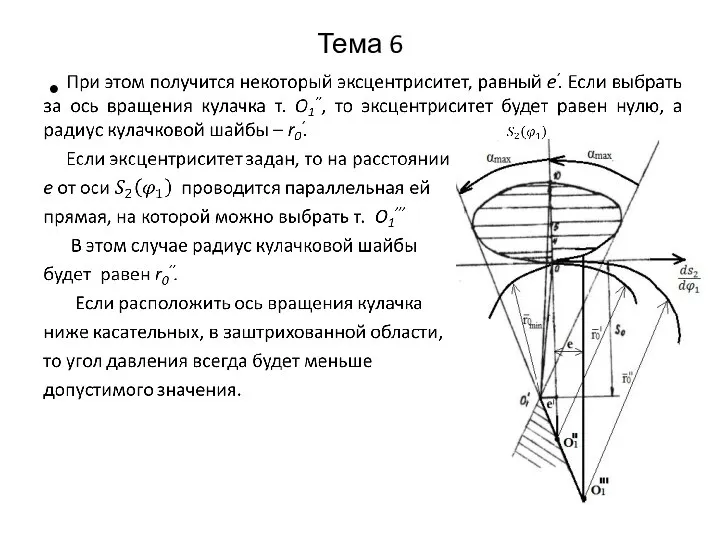

6.5.5.Определение основных размеров кулачковых механизмов

К числу основных размеров относятся:

r0 –

минимальный радиус кулачка (радиус кулачковой шайбы);

e – величина эксцентриситета кулачка и толкателя;

rр – радиус ролика;

l – длина коромысла;

l0 – межосевое расстояние;

β0 – начальный угол коромысла;

A0 – начальное положение толкателя.

На выбор размеров кулачковых механизмов оказывают влияние конструктивные, кинематические и динамические требования. К числу последних относятся: обеспечение высокого КПД при минимальных габаритах и отсутствие заклинивания кулачка.

Изучение нового вида теплопередачи

Изучение нового вида теплопередачи Период, частота и амплитуда переменного тока

Период, частота и амплитуда переменного тока Полупроводники

Полупроводники Специальность автомехеник

Специальность автомехеник Магнитное взаимодействие

Магнитное взаимодействие Общие сведения о курсе Детали машин. Краткая история и задачи курса. Основные требования к деталям машин. Лекция 1

Общие сведения о курсе Детали машин. Краткая история и задачи курса. Основные требования к деталям машин. Лекция 1 Характеристики телескопов. Задания

Характеристики телескопов. Задания ШВЕЙНАЯ МАШИНА

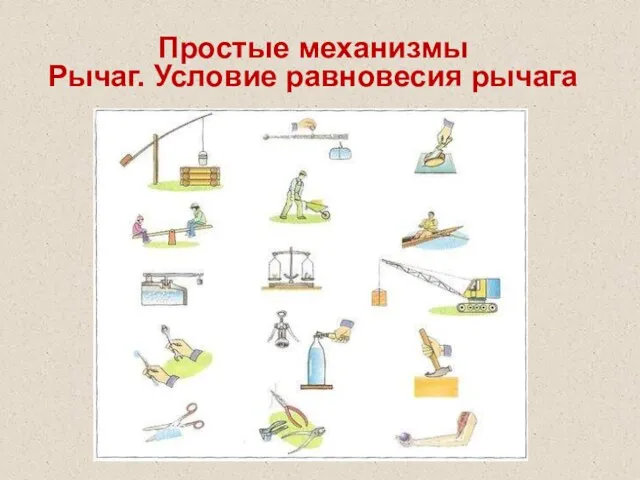

ШВЕЙНАЯ МАШИНА Простые механизмы Рычаг. Условие равновесия рычага

Простые механизмы Рычаг. Условие равновесия рычага Проверка знаний по теме Ядерный реактор

Проверка знаний по теме Ядерный реактор Ядерна зброя

Ядерна зброя Методы зубонарезания

Методы зубонарезания Применение ядерной энергии в различных отраслях. Доза радиоактивного излучения. Развитие ядерной энергетики

Применение ядерной энергии в различных отраслях. Доза радиоактивного излучения. Развитие ядерной энергетики Оптичні ілюзії

Оптичні ілюзії Презентация

Презентация Газовые законы

Газовые законы Измерение cилы трения

Измерение cилы трения Молекула, наименьшая частица вещества

Молекула, наименьшая частица вещества Презентация на тему Типы интегральных схем

Презентация на тему Типы интегральных схем  Презентация на тему Теория относительности

Презентация на тему Теория относительности  Фото-задачи на тему Воздухоплавание. Плавание

Фото-задачи на тему Воздухоплавание. Плавание Сила трения

Сила трения Детали машин. Основные положения (тема 3.1)

Детали машин. Основные положения (тема 3.1) Сплавы. Свойства сплавов

Сплавы. Свойства сплавов Cовременный урок физики, ориентированный на достижение требований ФГОС

Cовременный урок физики, ориентированный на достижение требований ФГОС Виды спектров. Спектральный анализ

Виды спектров. Спектральный анализ Вектор магнитной индукции. Линии магнитной индукции

Вектор магнитной индукции. Линии магнитной индукции Исследование последовательногои параллельного соединений проводников

Исследование последовательногои параллельного соединений проводников