Общие сведения о курсе Детали машин. Краткая история и задачи курса. Основные требования к деталям машин. Лекция 1

Содержание

- 2. 1. История развития науки «Детали машин». Его роль при подготовке инженеров – механиков «Детали машин» являются

- 3. Деталь ‒ такая часть машины, которую изготовляют без сборочных операций. Детали могут быть простыми (болт и

- 4. Сложные узлы могут включать несколько простых узлов (подузлов); например, редуктор включает подшипники, валы с насаженными на

- 5. Эти детали (узлы) называют деталями общего назначения и изучают в курсе «Детали машин». Первый курс под

- 6. Совершенство конструкции детали оценива-ют по ее надежности и экономичности. Под надежностью понимают свойство изде-лия сохранять во

- 7. Основные критерии работоспособности и расчета деталей машин: ‒ прочность; ‒ жесткость; ‒ износостойкость; ‒ коррозионная стойкость;

- 8. Например, для крепежных винтов главным критерием является прочности, а для ходовых винтов − износостойкость. Прочность является

- 9. Различают разрушение деталей вследствие потери статической прочности или сопро-тивления усталости. Потеря статической прочности происходит тогда, когда

- 10. Потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала (например, σ−1).

- 11. Основы расчетов на прочность изучают в курсе сопротивления материалов. В курсе «Детали машин» общие методы расчетов

- 12. Такими условиями могут быть условия работы сопряженных деталей (например, качество зацеп-ления зубчатых колес и условия работы

- 13. Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов. Значение расчетов на жесткость возрастает в

- 14. Изнашивание — процесс постепенного изме-нения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках,

- 15. Установлено, что при современном уровне техники 85...90% машин выходят из строя в результате изнашивания и только

- 16. Коррозия — процесс постоянного разрушения поверхностных слоев металла в результате окис-ления. Коррозия является причиной преждевремен-ного разрушения

- 17. Теплостойкость. Нагрев деталей машин может вызвать следующие вредные последствия: понижение прочности материала и появление ползучести; понижение

- 18. Виброустойчивость. Вибрации вызывают допол-нительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых

- 19. В инженерной практике встречаются два вида расчета: проектный и проверочный. Проектный расчет — предварительный, упрошенный расчет,

- 20. Т = КТн. Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент К учитывает дополнительные динамические нагрузки,

- 21. и габаритам детали и машины в целом; другие требования, связанные с назначением детали и условиями ее

- 22. Черные металлы, подразделяемые на чугуны и стали, имеют наибольшее распространение. Это объяс-няется прежде всего их высокой

- 23. Эти металлы значительно дороже черных и используются для выполнения особых требований: легкости, антифрикционности, антикоррозионности и др.

- 24. Современное развитие химии высокомолекуляр-ных соединений позволяет получить материалы, которые обладают ценными свойствами: легкостью, прочностью, тепло- и

- 25. Это позволяет получать из пластмасс изделия почти любой сложной формы высокопроизводитель-ными методами: литьем под давлением, штамповкой,

- 26. Основные потребители пластмасс в настоящее время ‒ электрорадиотехническая и химическая промышленность. Здесь из пластмасс изготовляют корпуса,

- 27. Порошковые материалы получают методом порошковой металлургии, сущность которой состоит в изготовлении деталей из порошков металлов путем

- 29. Скачать презентацию

Процессоры. История создания процессора

Процессоры. История создания процессора ТЕМА: Алюминий, его физические и химические свойства ЦЕЛЬ: рассмотреть физические и химические свойства алюминия, особенности стр

ТЕМА: Алюминий, его физические и химические свойства ЦЕЛЬ: рассмотреть физические и химические свойства алюминия, особенности стр Методы исследования частиц

Методы исследования частиц Сила

Сила Методы наблюдения и регистрации элементарных частиц

Методы наблюдения и регистрации элементарных частиц Диагностика электронных систем управления бензиновых двигателей

Диагностика электронных систем управления бензиновых двигателей Магнитное поле Земли

Магнитное поле Земли Акустический метод диагностирования электрооборудования

Акустический метод диагностирования электрооборудования Температура плавления нанокластеров. Методика определения фактора Дебая-Валлера по интенсивности спектров СРЭО

Температура плавления нанокластеров. Методика определения фактора Дебая-Валлера по интенсивности спектров СРЭО Динамика. Подготовка к ЕГЭ

Динамика. Подготовка к ЕГЭ Сила

Сила Определение показателя преломления стекла

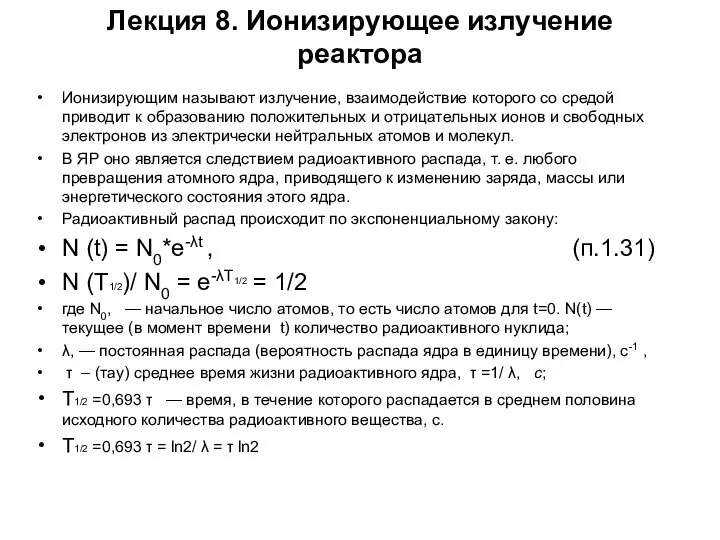

Определение показателя преломления стекла etalon_otredaktirovana_LEKTsIYa_8_ioniziruyuschee_ETALON

etalon_otredaktirovana_LEKTsIYa_8_ioniziruyuschee_ETALON Измерительная система определения теплофизических свойств твердых и сыпучих материалов на базе прибора ИТ – 3

Измерительная система определения теплофизических свойств твердых и сыпучих материалов на базе прибора ИТ – 3 Закон Ома. Сформулируйте этот закон

Закон Ома. Сформулируйте этот закон Нелинейные электрические цепи

Нелинейные электрические цепи Потенциал электрического поля. Разность потенциалов

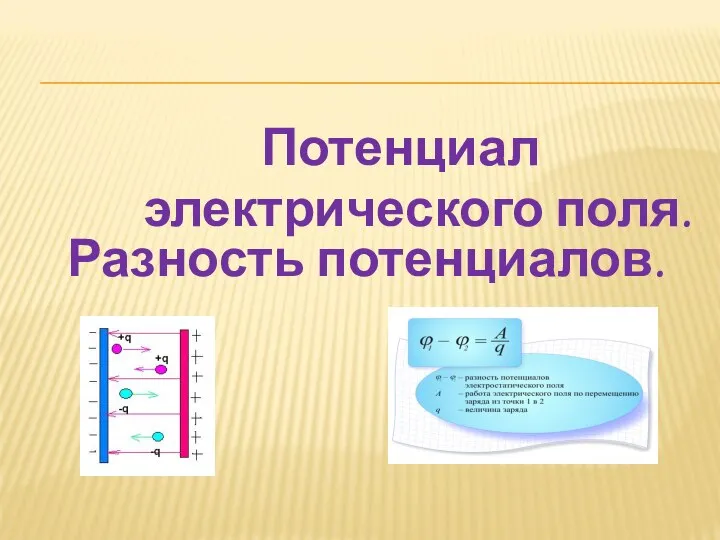

Потенциал электрического поля. Разность потенциалов Закон Кеплера

Закон Кеплера ЭЛЕКТРИЧЕСТВО В БЫТУ

ЭЛЕКТРИЧЕСТВО В БЫТУ Пара сил и момент силы относительно точки

Пара сил и момент силы относительно точки Мощность. Единицы мощности

Мощность. Единицы мощности Основы технической гидромеханики

Основы технической гидромеханики Сила Лоренца

Сила Лоренца Емкостное и индуктивное сопротивления переменного тока. Закон Ома для электрической цепи переменного тока

Емкостное и индуктивное сопротивления переменного тока. Закон Ома для электрической цепи переменного тока Устройство системы смазки двигателя. Назначение общее устройство системы смазки автомобильных двигателей

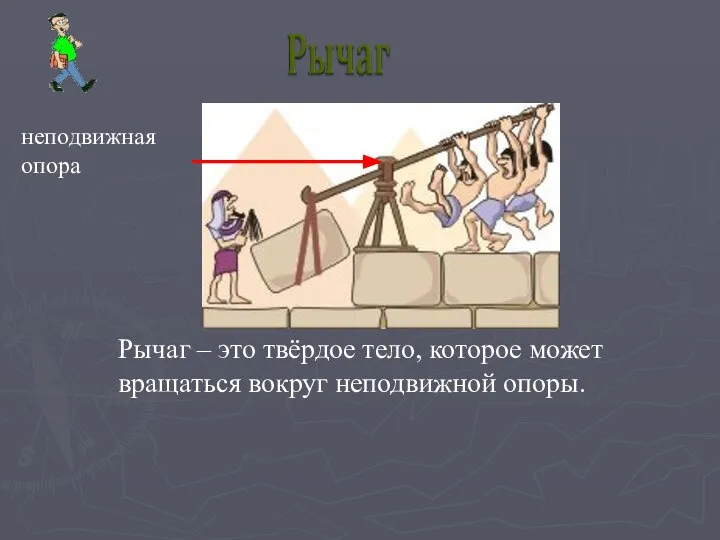

Устройство системы смазки двигателя. Назначение общее устройство системы смазки автомобильных двигателей Первые рычаги

Первые рычаги Ветровой электрогенератор challenergy

Ветровой электрогенератор challenergy Л2.1. Твёрдость металлов

Л2.1. Твёрдость металлов