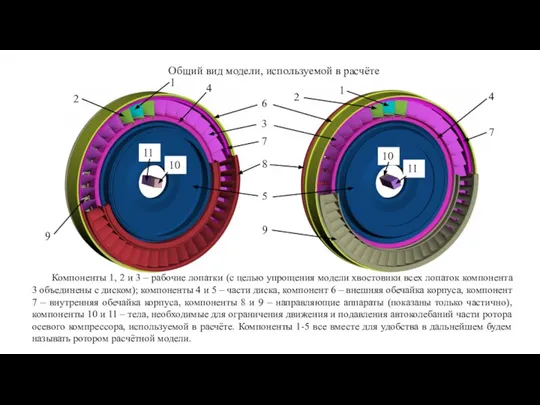

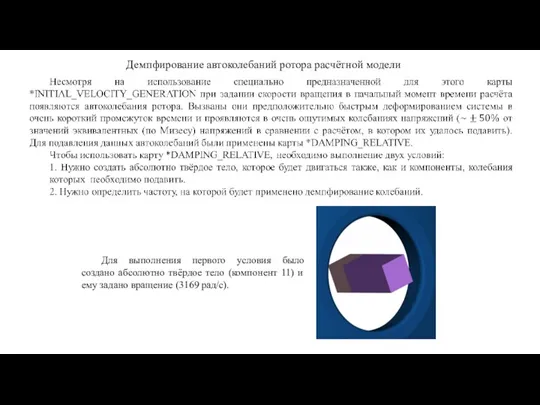

наиболее опасному расчётному режиму ротору расчётной модели (компоненты 1-5) была задана скорость вращения 3169 рад/с (30262 об/мин, карты *INITIAL_VELOCITY_GENERATION, *BOUNDARY_PRESCRIBED_MOTION).

Для задания ограничений на вращение расчётной модели было создано два абсолютно твёрдых узловых тела (карта *CONSTRAINED_NODAL_RIGID_BODY) А и Б. Во избежание возможных проблем перед созданием узлового твёрдого тела А в расчётную модель было добавлено простое упругое тело (компонент 10), узлы элементов которого и были использованы при создании узлового твёрдого тела А. Узловому твёрдому телу А запрещены любые движения. Из двух твёрдых узловых тел с помощью карты *CONSTRAINED_JOINT_REVOLUTE был получен цилиндрический шарнир (цилиндрический шарнир запрещает любое относительное движение, кроме вращения одного тела относительно другого).

Узлы, из которых созданы абсолютно твёрдые узловые тела А (слева) и Б (справа).

Решение задач на закон Ома для полной цепи

Решение задач на закон Ома для полной цепи Направление тока и направление линий его магнитного поля

Направление тока и направление линий его магнитного поля Импульс и его сохранение

Импульс и его сохранение Определение скорости движения условной лодки по силе сопротивления при работе на тренажере

Определение скорости движения условной лодки по силе сопротивления при работе на тренажере Электрическое сопротивление

Электрическое сопротивление Классическая наука. Вторая научная революция (конец XVIII – начало XIX вв.)

Классическая наука. Вторая научная революция (конец XVIII – начало XIX вв.) Индукция магнитного поля

Индукция магнитного поля Презентация на тему Третий закон Ньютона

Презентация на тему Третий закон Ньютона  Наблюдение вынужденных электрических колебаний.

Наблюдение вынужденных электрических колебаний. Виды силы трения

Виды силы трения Устройство тракторов

Устройство тракторов Производство, передача и использование электрической энергии

Производство, передача и использование электрической энергии Механические волны

Механические волны Электризация тел

Электризация тел Термодинамика диэлектриков. Типы диэлектриков, свойства и применение

Термодинамика диэлектриков. Типы диэлектриков, свойства и применение Измерение массы. Определение массы тела на весах. Лабораторная работа № 3. Измерение массы тела на рычажных весах

Измерение массы. Определение массы тела на весах. Лабораторная работа № 3. Измерение массы тела на рычажных весах Периодические регламентные работы по ремонту ТСКБМ-П

Периодические регламентные работы по ремонту ТСКБМ-П Работа и мощность электрического тока

Работа и мощность электрического тока Ультразвук: определение, механизм действия, применение в косметологии

Ультразвук: определение, механизм действия, применение в косметологии Рентгеновское излучение их природа, и свойства

Рентгеновское излучение их природа, и свойства Проводники и диэлектрики

Проводники и диэлектрики Кот Шрёдингера. Коллапс волновой функции. Введение в квантовую физику

Кот Шрёдингера. Коллапс волновой функции. Введение в квантовую физику Механические колебания

Механические колебания Газораспределительный механизм (ГРМ). Назначение, диагностика и обслуживание

Газораспределительный механизм (ГРМ). Назначение, диагностика и обслуживание Ускорение свободного падения на Земле и других небесных телах

Ускорение свободного падения на Земле и других небесных телах Строительство и эксплуатация зданий и сооружений. Связи и их реакции

Строительство и эксплуатация зданий и сооружений. Связи и их реакции Техническое обслуживание и текущий ремонт тормозной системы Toyota Mark II

Техническое обслуживание и текущий ремонт тормозной системы Toyota Mark II Методы и продукция СМХ-нанотехнологий (самосборки молекул)

Методы и продукция СМХ-нанотехнологий (самосборки молекул)