Слайд 2РАСЧЕТ ГЕОМЕТРИИ ШНЕКА И ЧАСТОТЫ ЕГО ВРАЩЕНИЯ

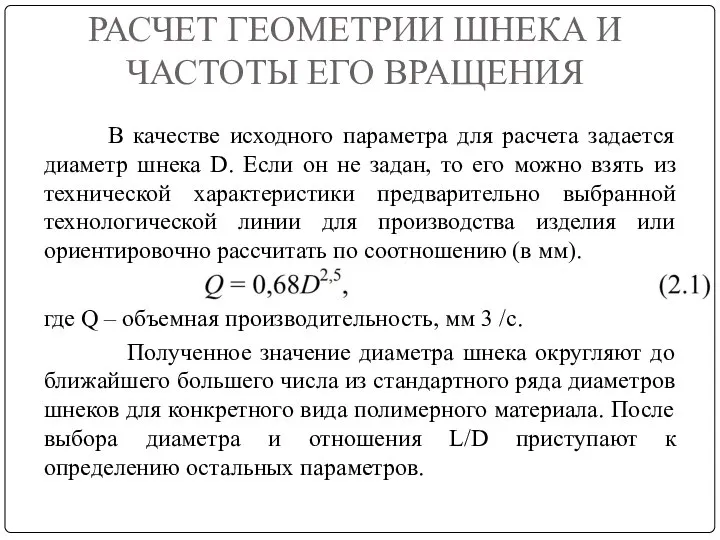

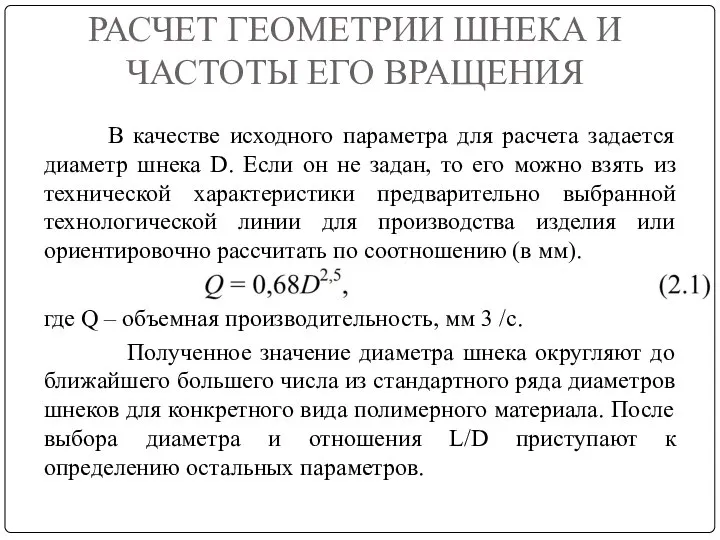

В качестве исходного параметра для

расчета задается диаметр шнека D. Если он не задан, то его можно взять из технической характеристики предварительно выбранной технологической линии для производства изделия или ориентировочно рассчитать по соотношению (в мм).

где Q – объемная производительность, мм 3 /с.

Полученное значение диаметра шнека округляют до ближайшего большего числа из стандартного ряда диаметров шнеков для конкретного вида полимерного материала. После выбора диаметра и отношения L/D приступают к определению остальных параметров.

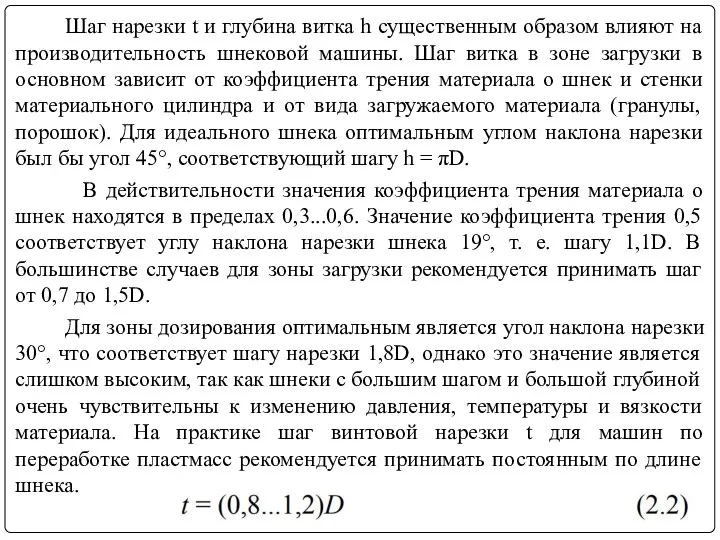

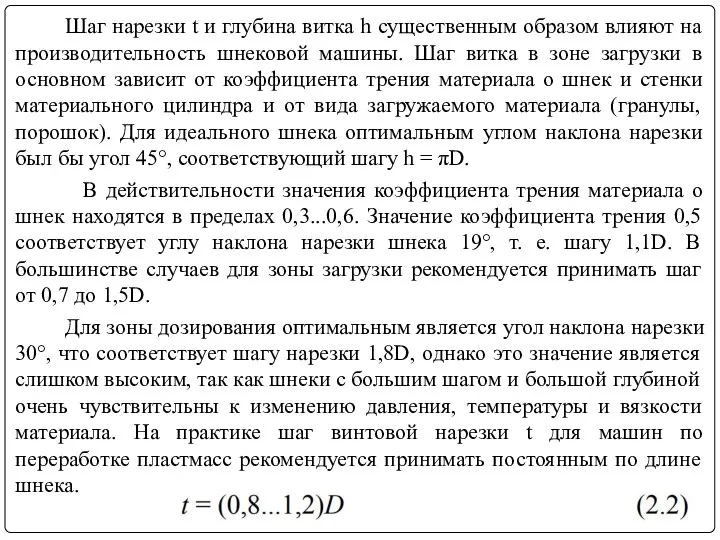

Слайд 3 Шаг нарезки t и глубина витка h существенным образом влияют на

производительность шнековой машины. Шаг витка в зоне загрузки в основном зависит от коэффициента трения материала о шнек и стенки материального цилиндра и от вида загружаемого материала (гранулы, порошок). Для идеального шнека оптимальным углом наклона нарезки был бы угол 45°, соответствующий шагу h = πD.

В действительности значения коэффициента трения материала о шнек находятся в пределах 0,3...0,6. Значение коэффициента трения 0,5 соответствует углу наклона нарезки шнека 19°, т. е. шагу 1,1D. В большинстве случаев для зоны загрузки рекомендуется принимать шаг от 0,7 до 1,5D.

Для зоны дозирования оптимальным является угол наклона нарезки 30°, что соответствует шагу нарезки 1,8D, однако это значение является слишком высоким, так как шнеки с большим шагом и большой глубиной очень чувствительны к изменению давления, температуры и вязкости материала. На практике шаг винтовой нарезки t для машин по переработке пластмасс рекомендуется принимать постоянным по длине шнека.

Слайд 4 Обычно шаг принимается равным диаметру шнека, т. е. t = D,

что соответствует углу подъема винтового канала 17°42'. В этом случае обеспечивается не только достаточно хорошее питание машины материалом, но и существенно упрощается технология изготовления шнека.

Для обеспечения высоких степеней сжатия материала могут применяться шнеки с переменным по длине шагом нарезки.

Рекомендации по выбору глубины винтового канала, в зависимости от свойств перерабатываемого сырья, сводятся в каждом отдельном случае к чувствительности материала к перегреву.

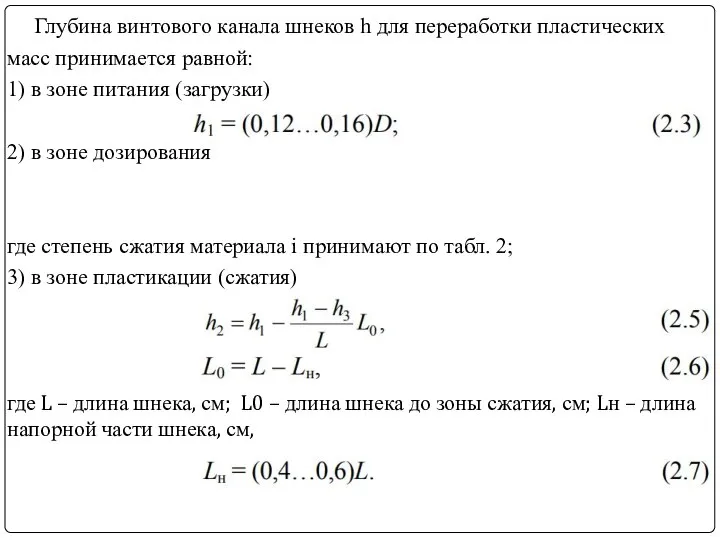

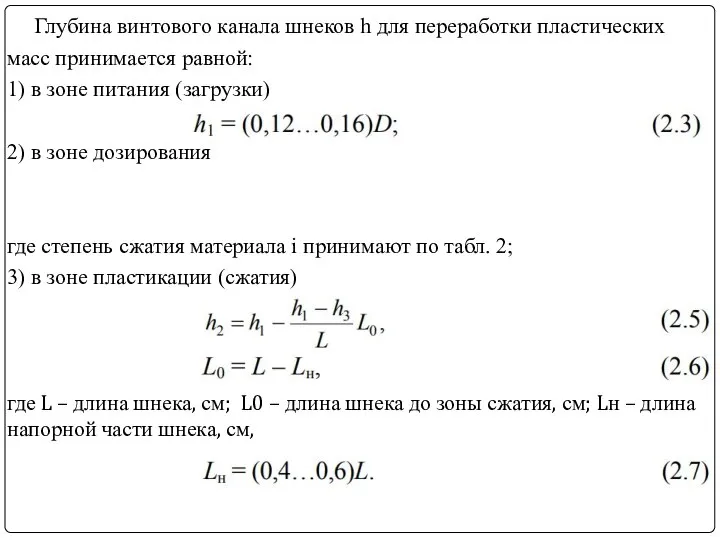

Слайд 5 Глубина винтового канала шнеков h для переработки пластических

масс принимается равной:

1) в

зоне питания (загрузки)

2) в зоне дозирования

где степень сжатия материала i принимают по табл. 2;

3) в зоне пластикации (сжатия)

где L – длина шнека, см; L0 – длина шнека до зоны сжатия, см; Lн – длина напорной части шнека, см,

Слайд 6 При выборе толщины витка e (ширины гребня) необходимо учитывать, что увеличение

толщины витка приводит к повышению расхода мощности, а уменьшение ее - к образованию значительного потока утечки через зазор между внутренней поверхностью материального цилиндра и наружной поверхностью витка шнека. Ширину гребня витк

а шнека рекомендуется принимать равной

Меньшие значения принимаются для диаметров шнека более 125 мм, большие - менее 125 мм.

Радиальный зазор между внутренней поверхностью материального цилиндра и наружной поверхностью витка шнека рекомендуется принимать

При этом меньшие значения принимаются для больших величин диаметров шнеков.

Слайд 7 Частота вращения шнека существенно влияет на производительность шнековых машин. Ее рост

происходит до определенного значения частоты вращения шнека (критического), выше которого начинается неустановившееся движение материала (частицы материала прекращают двигаться в осевом направлении, а лишь вращаются вместе со шнеком). Это приводит к уменьшению производительности, увеличению потребляемой мощности и повышенному износу рабочих частей машины.

Критическая частота вращения шнека в зоне загрузки шнековой машины может быть определена по следующему соотношению

где D - диаметр шнека, м.

Слайд 8 В зонах сжатия и дозирования допускаемую частоту вращения шнеков значительно уменьшают

для соблюдения допускаемой температуры нагрева материалов, невозникновения их термомеханической деструкции (для термопластов) и преждевременной вулканизации (для резиновых смесей).

Рабочая частота вращения шнека равна

где нижние значения числовых коэффициентов принимают для малых диаметров шнеков, верхние для больших значений. На практике частота вращения находится в пределах от 0,08 до 4,2 В последнее время начали применять адиабатические (автотермические) шнековые машины со скоростями вращения до 8,4

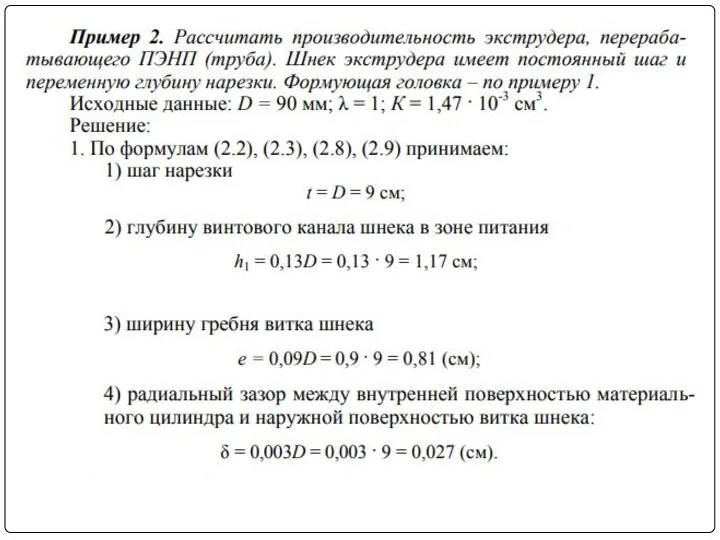

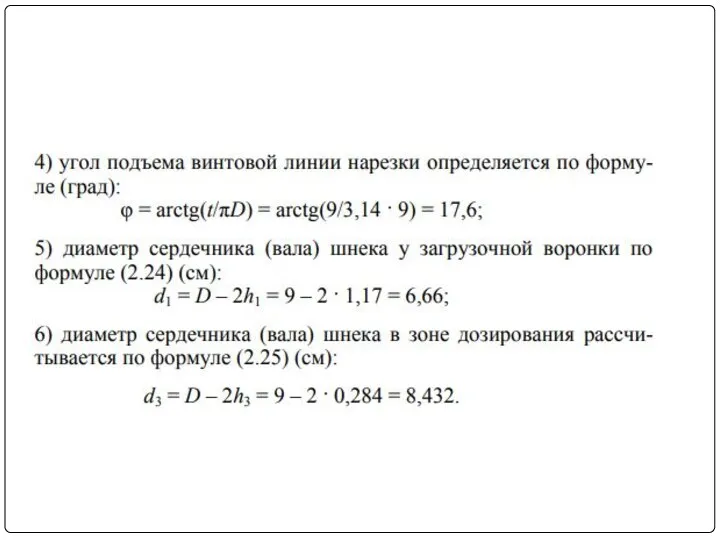

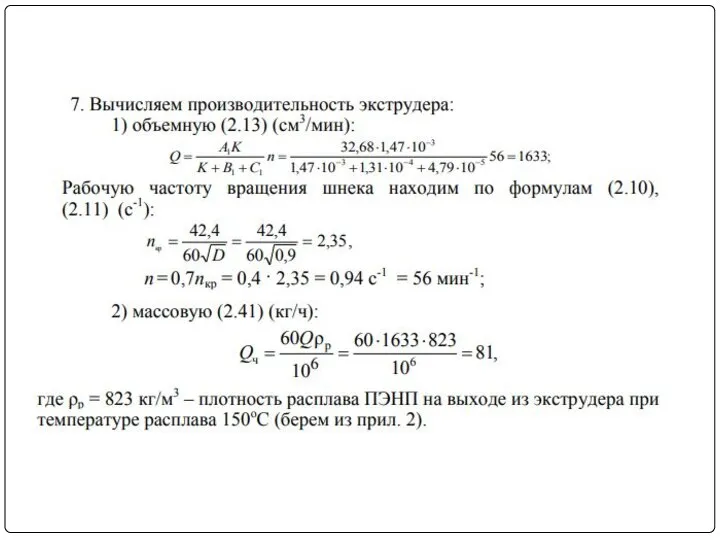

Слайд 9РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ОДНОШНЕКОВЫХ ЭКСТРУДЕРОВ

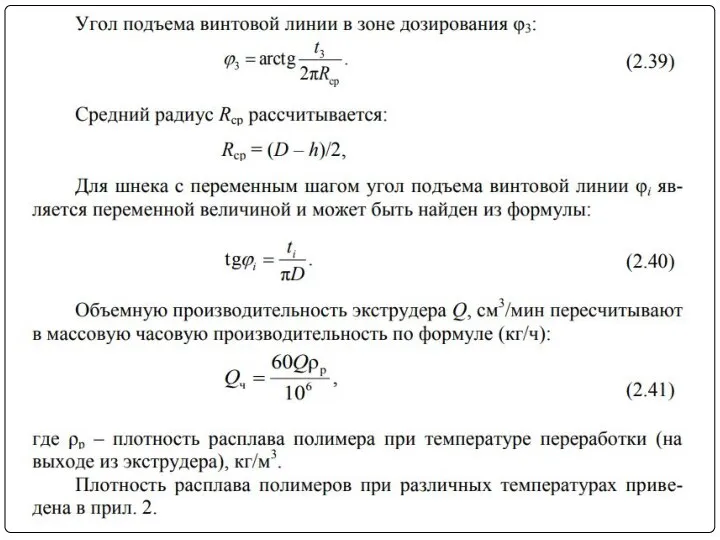

Определяющее влияние на производительность машины оказывает дозирующая зона шнека.

Эффективность дозирующей зоны сильно зависит от геометрических параметров самого шнека. Отдача же шнекового экструдера в целом зависит не только от геометрических размеров шнека и числа оборотов, но и в значительной степени от конструкции формующей головки.

Слайд 10

На основе гидродинамического подхода к анализу взаимодействия рабочих органов с

перерабатываемым материалом в дозирующей зоне экструдера принято рассматривать три составляющие потока движения расплава: 1) поток расплава, движущийся по межвитковому пространству в направлении от зоны загрузки к зоне дозирования вдоль оси шнека; возникает вследствие вращения шнека относительно цилиндра;

2) поток расплава, движущийся в противоположном направлении, что вызвано перепадом давления Р по длине шнека;

3) поток утечки, движущийся в зазоре между наружной поверхностью витков шнека и внутренней поверхностью материального цилиндра в направлении от зоны дозирования.

Слайд 11

Подобное разделение на три потока в канале шнека следует считать условным,

так как противотока практически не существует, а имеет место некоторое ограничение прямого потока, возникающее в результате сопротивления головки.

Объемная производительность шнековой машины для переработки термопластов, в зависимости от сопротивления головки и конструкции дозирующей зоны, может быть выражена соотношениями:

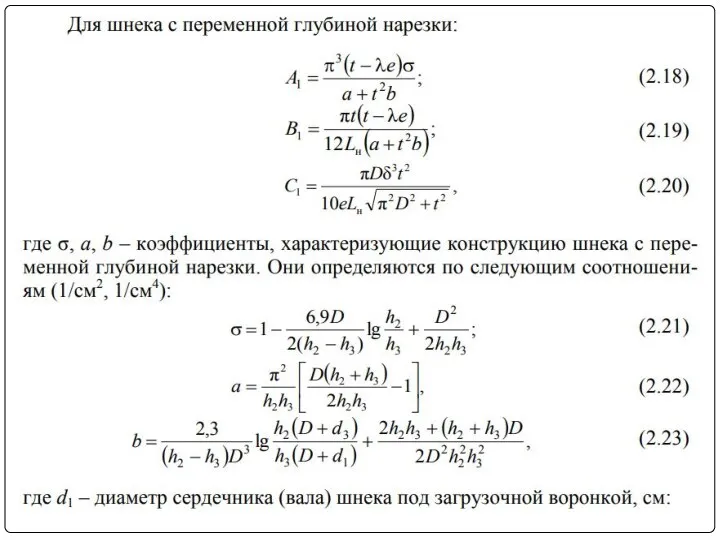

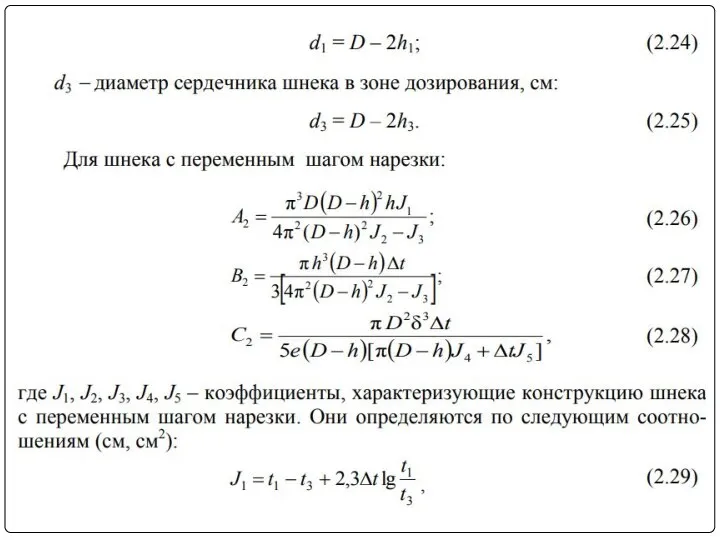

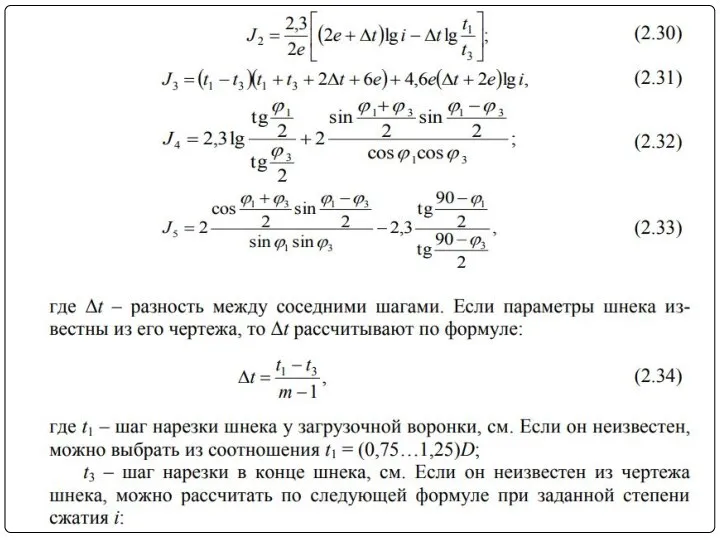

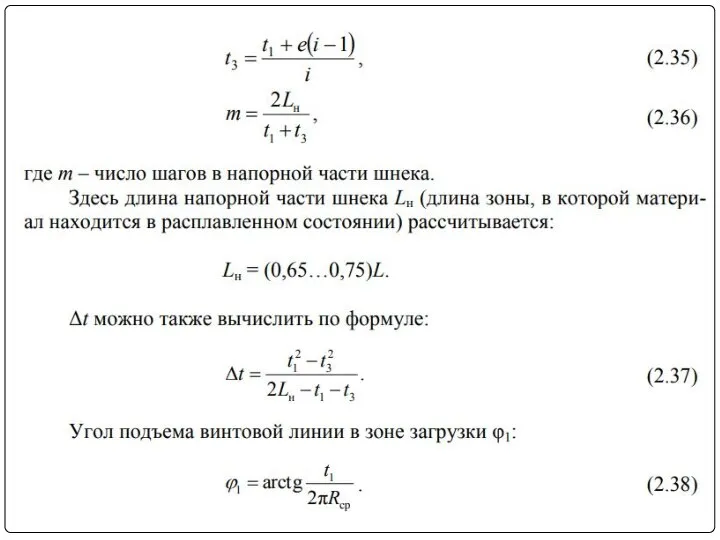

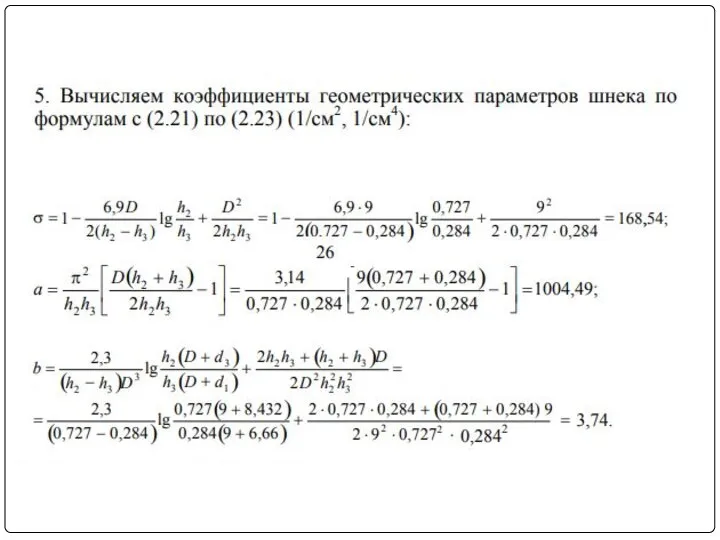

Слайд 12 Значения постоянных прямого потока А, обратного В и потока утечек

С определяются

следующим образом.

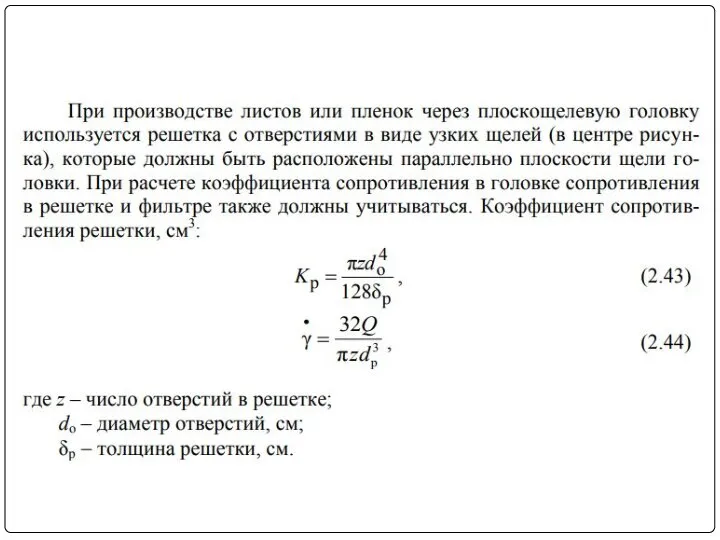

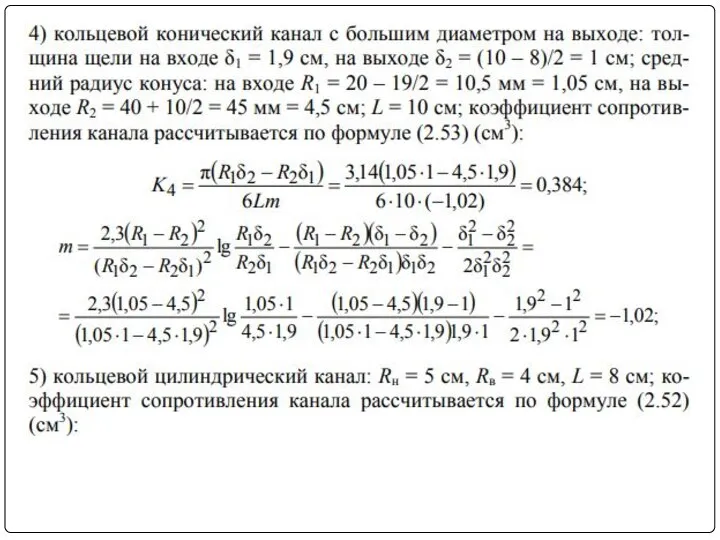

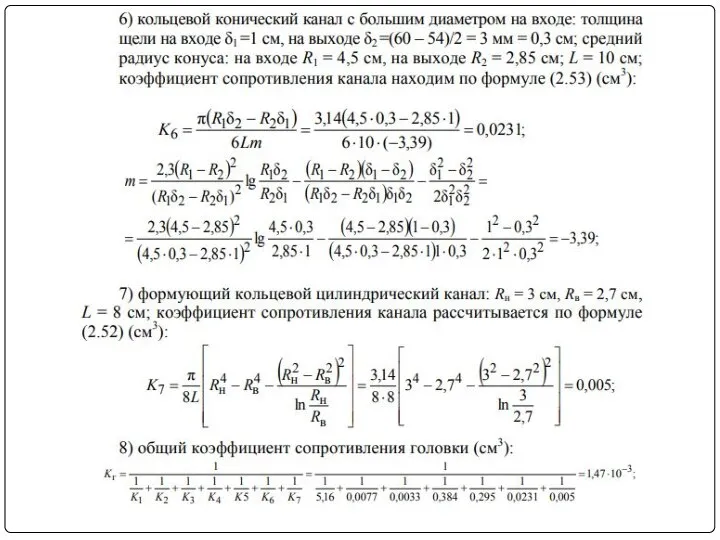

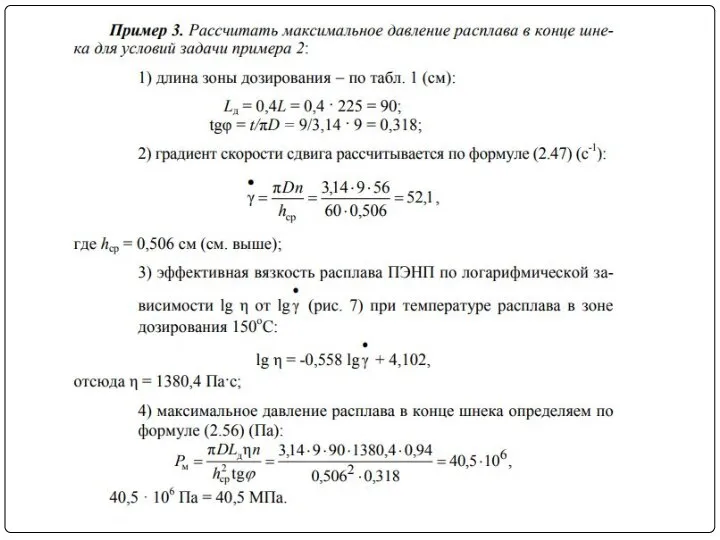

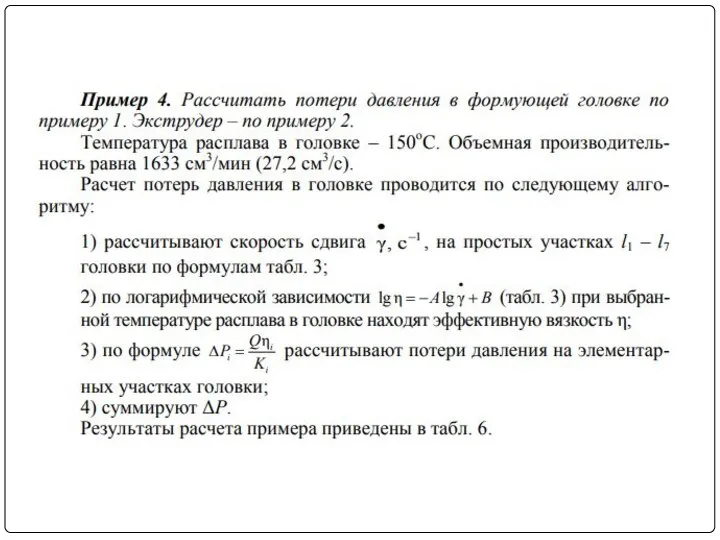

Слайд 19РАСЧЕТ КОЭФФИЦИЕНТА СОПРОТИВЛЕНИЯ В ФОРМУЮЩЕЙ ГОЛОВКЕ

Волны. Уравнение плоской монохроматической бегущей волны. Колебания и волны. 9

Волны. Уравнение плоской монохроматической бегущей волны. Колебания и волны. 9 Тест по теме Электричество

Тест по теме Электричество Характеристики телескопов. Задания

Характеристики телескопов. Задания Расчет стержневых конструкций по предельному равновесию

Расчет стержневых конструкций по предельному равновесию Светостабилизаторы

Светостабилизаторы Методы исследования в биомеханике

Методы исследования в биомеханике Полупроводники. Кремний

Полупроводники. Кремний Презентация по физике

Презентация по физике Теория линий влияния

Теория линий влияния Презентация на тему Испарение. Насыщенный и ненасыщенный пар

Презентация на тему Испарение. Насыщенный и ненасыщенный пар  Измерение линейных и угловых размеров деталей оптическими средствами

Измерение линейных и угловых размеров деталей оптическими средствами Презентация на тему Свойства воды

Презентация на тему Свойства воды  Фото-задачи на тему Воздухоплавание. Плавание

Фото-задачи на тему Воздухоплавание. Плавание Презентация на тему Звук

Презентация на тему Звук  Импульс тела. Закон сохранения импульса. Динамика

Импульс тела. Закон сохранения импульса. Динамика Проводники и диэлектрики в электрическом поле

Проводники и диэлектрики в электрическом поле Атомные столкновения и спектрометрия обратного рассеяния

Атомные столкновения и спектрометрия обратного рассеяния Изображения, даваемые линзой

Изображения, даваемые линзой Закон всемирного тяготения. Исаак Ньютон

Закон всемирного тяготения. Исаак Ньютон Рентгеновские лучи

Рентгеновские лучи Тормозные устройства

Тормозные устройства Механическая работа

Механическая работа Машина Голдберга

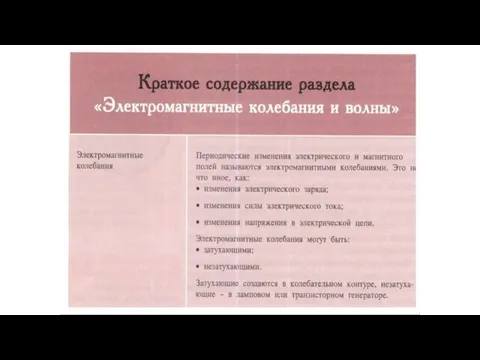

Машина Голдберга Краткое содержание раздела Электромагнитные колебания и волны

Краткое содержание раздела Электромагнитные колебания и волны Домашнее задание по физике

Домашнее задание по физике ООО «ФЛЭР ИНЖИНИРИНГ» Профессиональное сварочное оборудование

ООО «ФЛЭР ИНЖИНИРИНГ» Профессиональное сварочное оборудование Исследовательская работа по физике Модель двигателя Стирлинга

Исследовательская работа по физике Модель двигателя Стирлинга Основы строительных конструкций. Нормативная база для проектирования несущих конструкций. Лекция 3

Основы строительных конструкций. Нормативная база для проектирования несущих конструкций. Лекция 3