Содержание

- 2. Содержание Методы определения точности……………………………………………………………………1 Измерение твердости по Бринеллю……………………………………………………………….2 Измерение твердости по Роквеллу…………………………………………………………………5 3.1. Измерение твердости по

- 3. Методы определения твердости Статические по Бринеллю (HB, рис.1 а); по Роквеллу (HRC, HRA, HRB, рис.1 б);

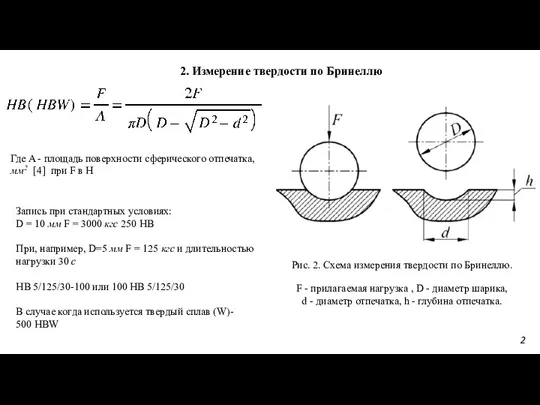

- 4. 2 2. Измерение твердости по Бринеллю Рис. 2. Схема измерения твердости по Бринеллю. F - прилагаемая

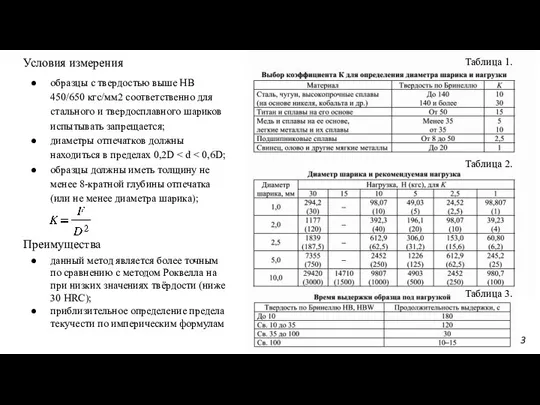

- 5. Условия измерения образцы с твердостью выше НВ 450/650 кгс/мм2 соответственно для стального и твердосплавного шариков испытывать

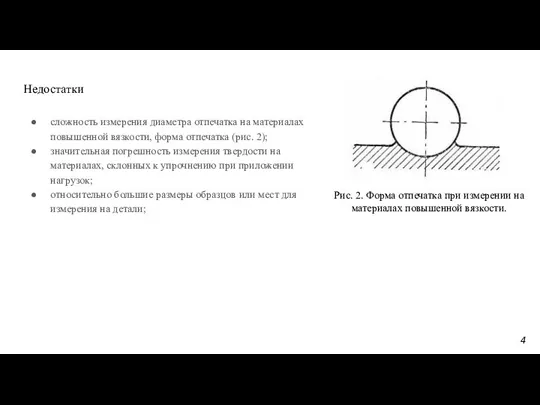

- 6. Недостатки сложность измерения диаметра отпечатка на материалах повышенной вязкости, форма отпечатка (рис. 2); значительная погрешность измерения

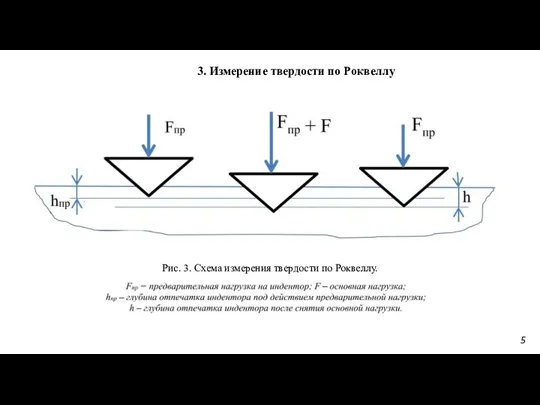

- 7. 3. Измерение твердости по Роквеллу 5 Рис. 3. Схема измерения твердости по Роквеллу.

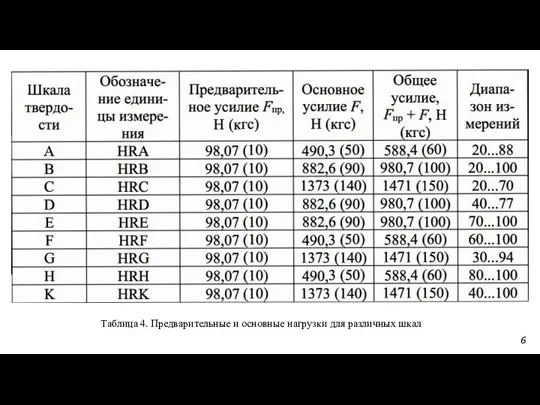

- 8. 6 Таблица 4. Предварительные и основные нагрузки для различных шкал

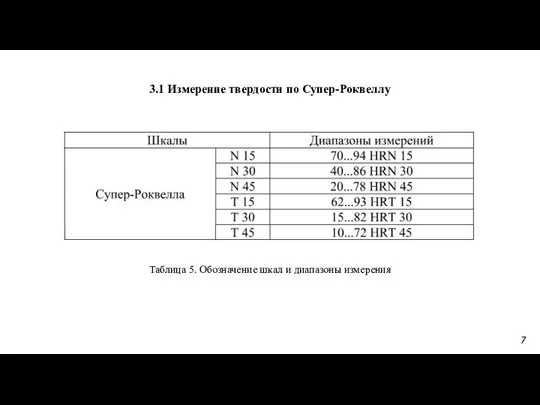

- 9. 3.1 Измерение твердости по Супер-Роквеллу 7 Таблица 5. Обозначение шкал и диапазоны измерения

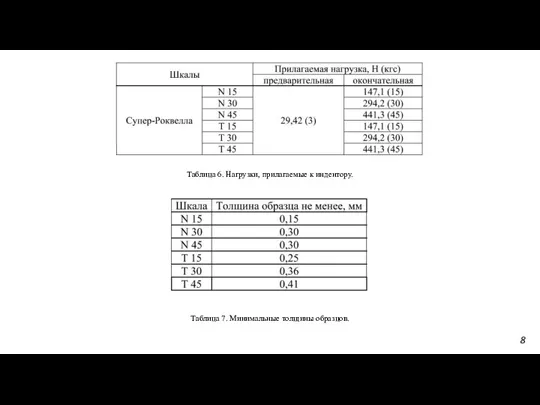

- 10. Таблица 6. Нагрузки, прилагаемые к индентору. 8 Таблица 7. Минимальные толщины образцов.

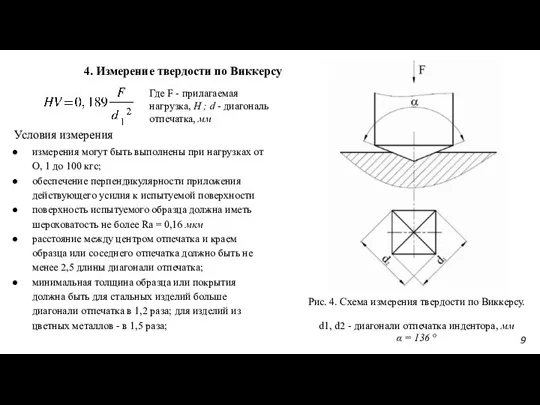

- 11. 4. Измерение твердости по Виккерсу Рис. 4. Схема измерения твердости по Виккерсу. d1, d2 - диагонали

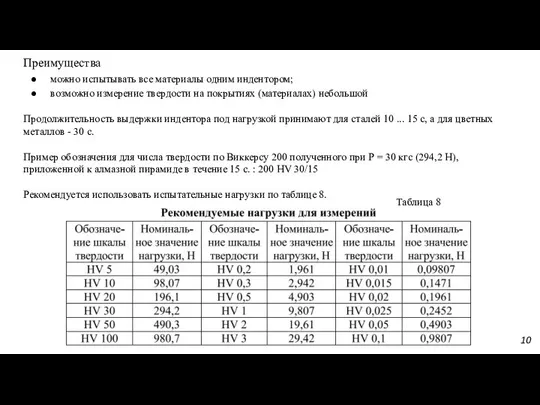

- 12. Преимущества можно испытывать все материалы одним индентором; возможно измерение твердости на покрытиях (материалах) небольшой 10 Таблица

- 13. 5. Измерение микротвердости 11 Таблица 9. Примеры наконечников и виды отпечатков

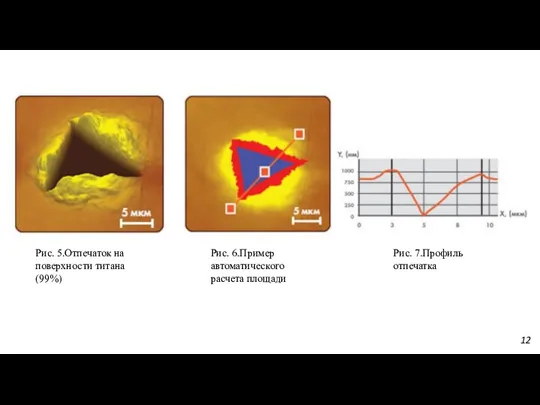

- 14. 12 Рис. 5.Отпечаток на поверхности титана (99%) Рис. 6.Пример автоматического расчета площади Рис. 7.Профиль отпечатка

- 15. 13 Источники: 1.Балла, О.М. Экспериментальные методы исследования в технологии машиностроения. - 2019. - с. 71-86. 2.

- 17. Скачать презентацию

Разбор выполнения заданий

Разбор выполнения заданий Заняття 4 251

Заняття 4 251 Термоядерные реакции. (Тема 2.4)

Термоядерные реакции. (Тема 2.4) Викторина по физике 9 класс

Викторина по физике 9 класс Магнитное поле кругового тока

Магнитное поле кругового тока Спектрограф ИСП-28

Спектрограф ИСП-28 Волновые свойства света

Волновые свойства света Презентация на тему Закон сохранения энергии

Презентация на тему Закон сохранения энергии  Строение атома

Строение атома Принцип Гюйгенса. Дифракция механических волн

Принцип Гюйгенса. Дифракция механических волн Инверторные источники питания

Инверторные источники питания Перенос теплоты

Перенос теплоты Основы постановки научного эксперимента. Масс-спектрометрия. (Лекция 9)

Основы постановки научного эксперимента. Масс-спектрометрия. (Лекция 9) Реактивное движение

Реактивное движение Аксиально-поршневые гидромашины

Аксиально-поршневые гидромашины Сила

Сила Решение задач по физике

Решение задач по физике Нагревание водяным паром

Нагревание водяным паром Эксимерные лазеры

Эксимерные лазеры Закон сохранения массы веществ. Химические уравнения(8 класс)

Закон сохранения массы веществ. Химические уравнения(8 класс) Сила. Явление тяготения. Сила тяжести

Сила. Явление тяготения. Сила тяжести Никола Тесла. Человек, обогнавший своё время

Никола Тесла. Человек, обогнавший своё время Элементы релятивистской динамики

Элементы релятивистской динамики Электромагнитные колебания. Метод векторных диаграмм. Метод комплексных амплитуд. Переменный ток

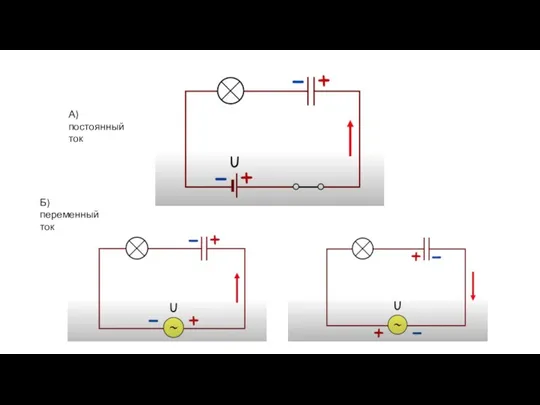

Электромагнитные колебания. Метод векторных диаграмм. Метод комплексных амплитуд. Переменный ток Конденсатор в переменном токе

Конденсатор в переменном токе Презентация на тему Способы теплопередачи

Презентация на тему Способы теплопередачи  Презентация на тему Волны. Звуковые волны. Звук

Презентация на тему Волны. Звуковые волны. Звук  Рубка металла

Рубка металла