Содержание

- 2. Обработка заготовок на зубообрабатывающих станках Общие сведения На зубообрабатывающих станках выполняют обработку фасонных поверхностей различного профиля,

- 3. Обработка заготовок на зубообрабатывающих станках Общие сведения Копирование – метод, основанный на профилировании, например, зубьев фасонным

- 4. Обработка заготовок на зубообрабатывающих станках Общие сведения Факультет СУиР Нарезание зубчатого колеса дисковой модульной фрезой на

- 5. Обработка заготовок на зубообрабатывающих станках Общие сведения В процессе фрезерования впадины между зубьями колеса фрезе сообщают

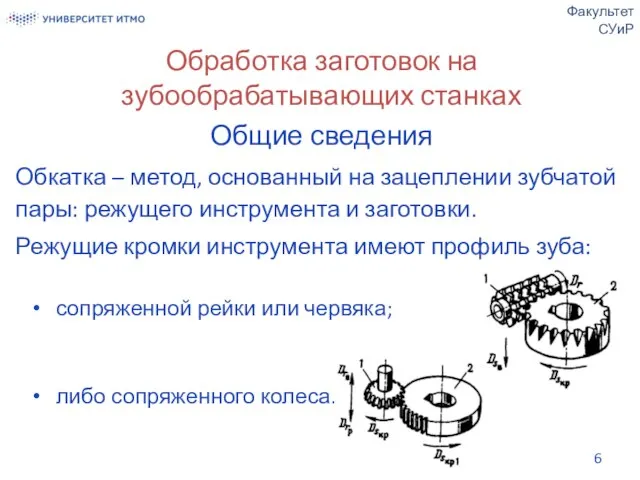

- 6. Обработка заготовок на зубообрабатывающих станках Общие сведения Обкатка – метод, основанный на зацеплении зубчатой пары: режущего

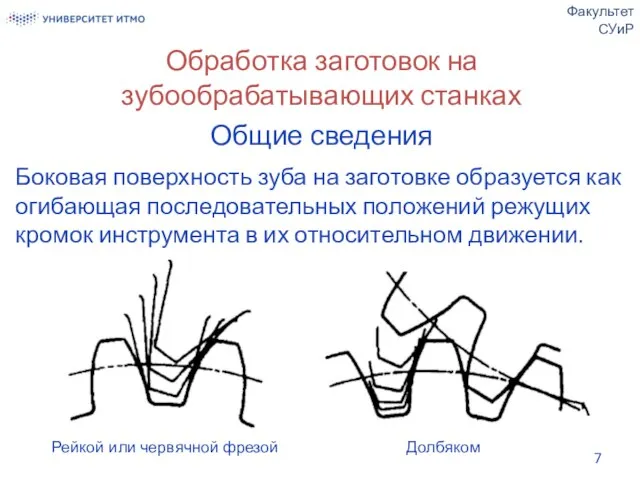

- 7. Обработка заготовок на зубообрабатывающих станках Общие сведения Боковая поверхность зуба на заготовке образуется как огибающая последовательных

- 8. Обработка заготовок на зубообрабатывающих станках Общие сведения Различные положения режущих кромок относительно формируемого профиля зубьев на

- 9. Обработка заготовок на зубообрабатывающих станках Типы зубообрабатывающих станков Наиболее широкое распространение в промышленности получили зубообрабатывающие станки,

- 10. Обработка заготовок на зубообрабатывающих станках Конструкция зубофрезерного полуавтомата Факультет СУиР 1 – станина; 2 – коробка

- 11. Обработка заготовок на зубообрабатывающих станках Конструкция зубодолбежного станка Факультет СУиР 1 – станина (нижняя часть); 2

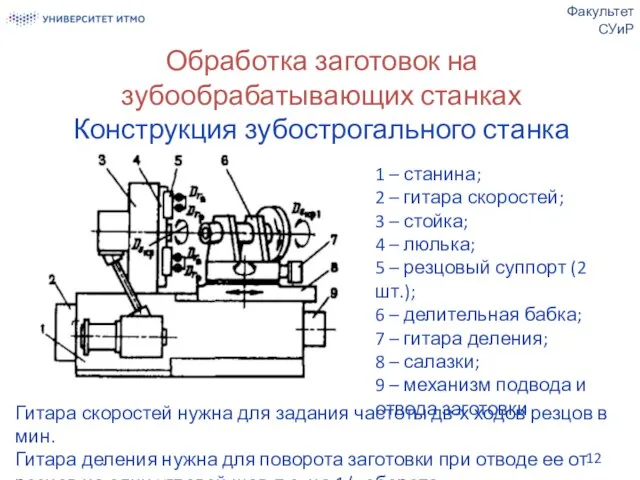

- 12. Обработка заготовок на зубообрабатывающих станках Конструкция зубострогального станка Факультет СУиР 1 – станина; 2 – гитара

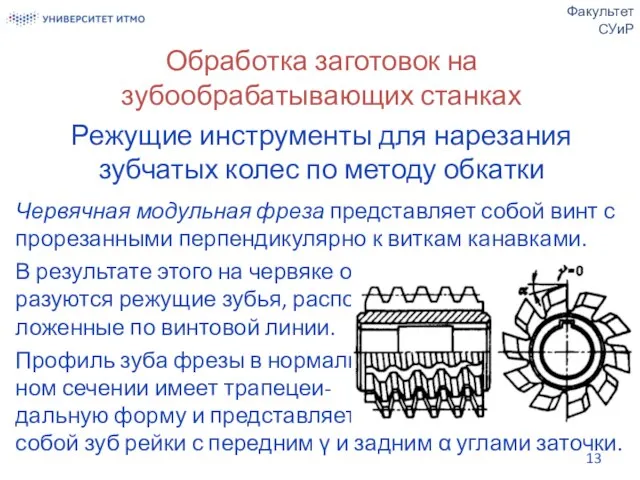

- 13. Обработка заготовок на зубообрабатывающих станках Режущие инструменты для нарезания зубчатых колес по методу обкатки Червячная модульная

- 14. Обработка заготовок на зубообрабатывающих станках Режущие инструменты для нарезания зубчатых колес по методу обкатки Червячные фрезы

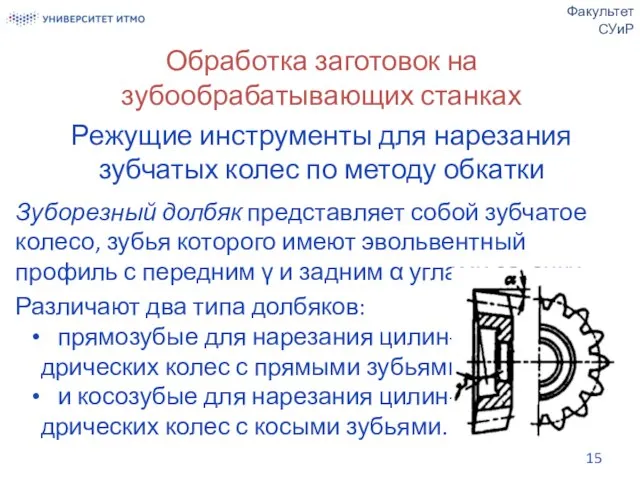

- 15. Обработка заготовок на зубообрабатывающих станках Режущие инструменты для нарезания зубчатых колес по методу обкатки Зуборезный долбяк

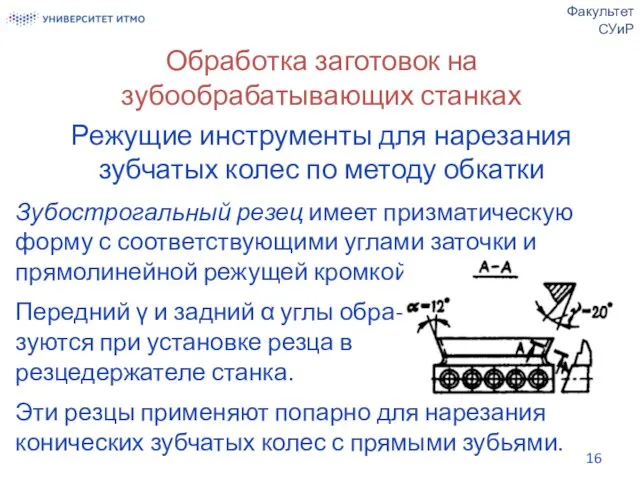

- 16. Обработка заготовок на зубообрабатывающих станках Режущие инструменты для нарезания зубчатых колес по методу обкатки Зубострогальный резец

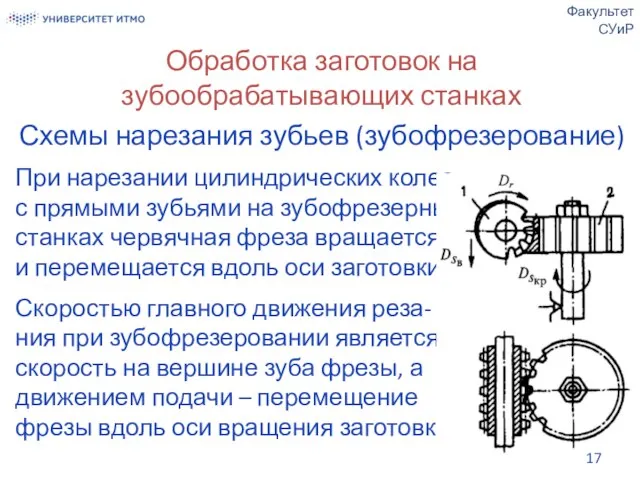

- 17. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) При нарезании цилиндрических колес с прямыми зубьями

- 18. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Скорость главного движения резания, м/мин, V =

- 19. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) При обработке однозаходной модульной червячной фрезой необходимо,

- 20. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Для согласования этих движений на станке настраивают

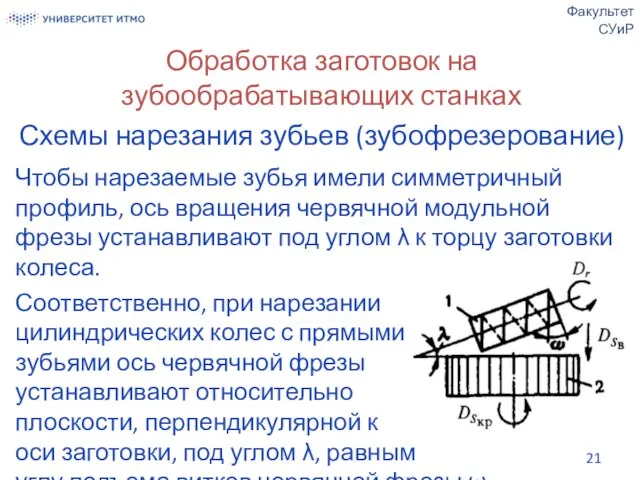

- 21. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Чтобы нарезаемые зубья имели симметричный профиль, ось

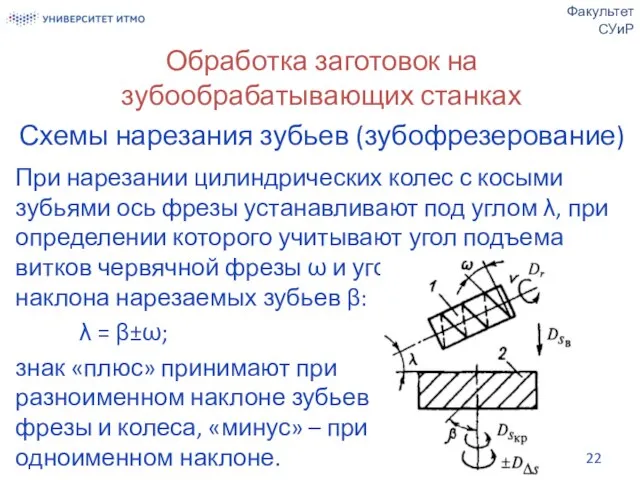

- 22. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) При нарезании цилиндрических колес с косыми зубьями

- 23. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Для формирования косого зуба необходимы три движе-ния:

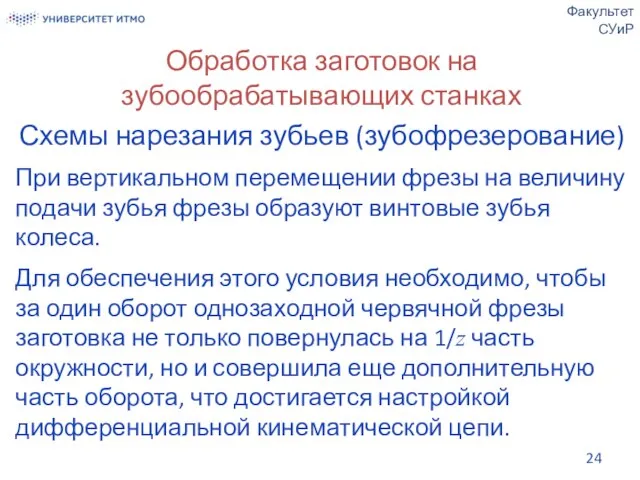

- 24. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) При вертикальном перемещении фрезы на величину подачи

- 25. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Суммирование основного и дополнительного вращательного движений заготовки

- 26. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Направление дополнительного вращения заготовки совпадает с направлением

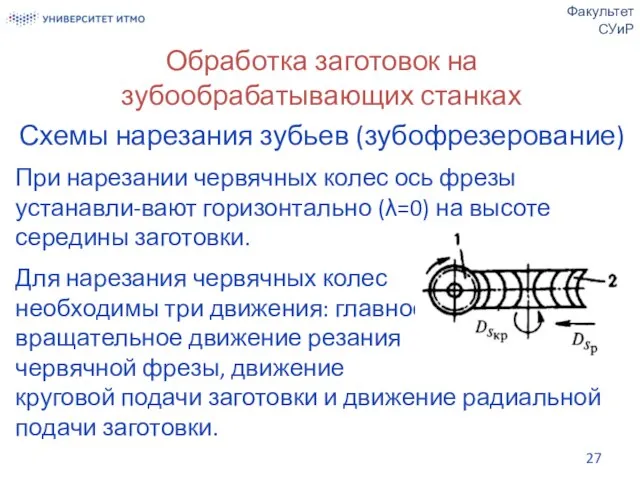

- 27. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) При нарезании червячных колес ось фрезы устанавли-вают

- 28. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубофрезерование) Первые два движения осуществляют настройкой тех же

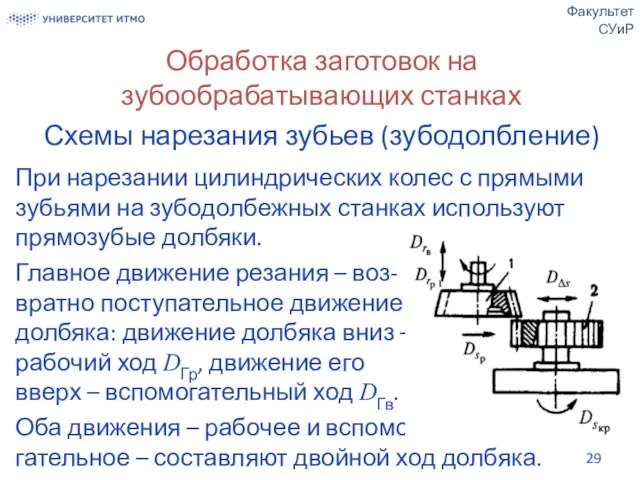

- 29. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) При нарезании цилиндрических колес с прямыми зубьями

- 30. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Скорость главного движения резания при зубодолблении, м/мин,

- 31. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Вращение долбяка (движение круговой подачи долбяка) и

- 32. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Движение радиальной подачи сообщается до достижения полной

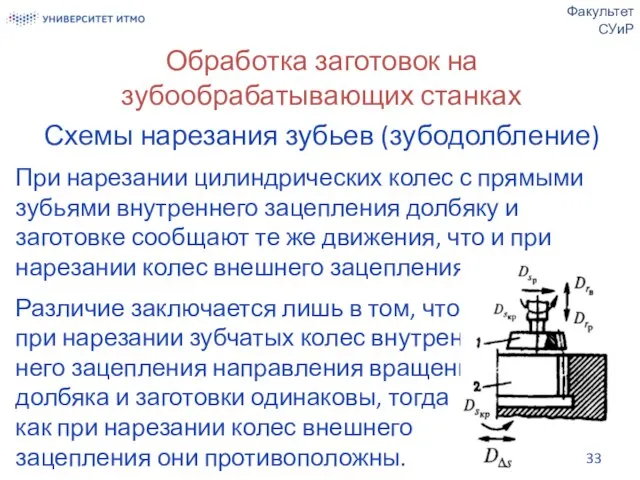

- 33. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) При нарезании цилиндрических колес с прямыми зубьями

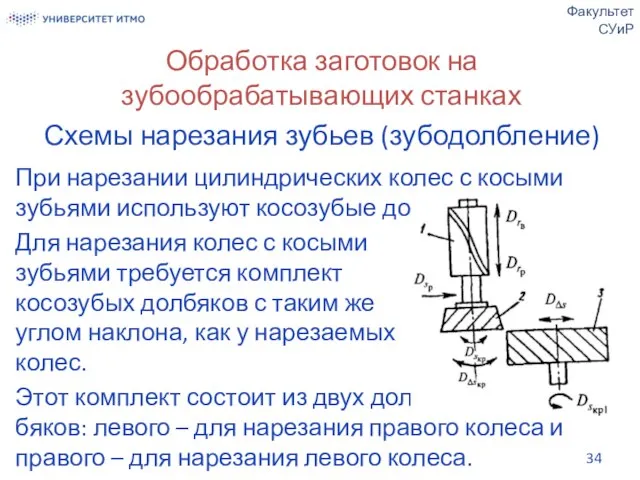

- 34. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) При нарезании цилиндрических колес с косыми зубьями

- 35. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Долбяку и заготовке сообщают те же движения,

- 36. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Угол наклона винтовой линии копира должен соответство-вать

- 37. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Преимущество шевронных колес перед косозубыми состоит в

- 38. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Долбяки одновременно совершают возвратно-поступательное движение параллельно оси

- 39. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубодолбление) Преимущество метода зубодолбления помимо возможности нарезания колес

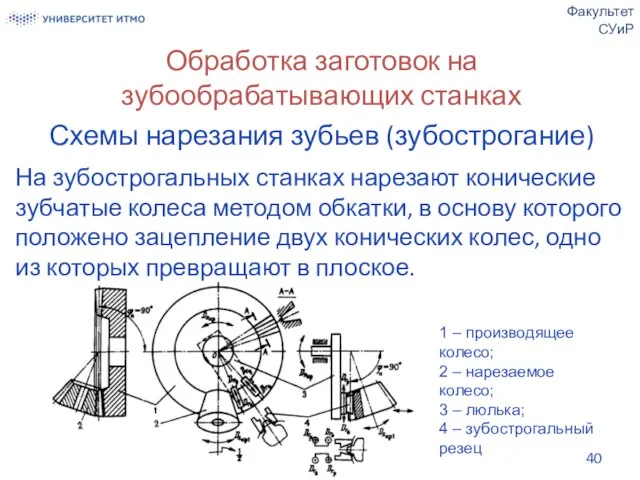

- 40. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) На зубострогальных станках нарезают конические зубчатые колеса

- 41. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) Нарезаемое коническое колесо (заготовка) находится в зацеплении

- 42. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) В процессе зубострогания конических колес с прямыми

- 43. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) Движение обкатки должно соответствовать передаточ-ному отношению i

- 44. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) Затем они возвращаются в исходное положение (вспомогательный

- 45. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) Конические колеса с круговыми зубьями имеют значительные

- 46. Обработка заготовок на зубообрабатывающих станках Схемы нарезания зубьев (зубострогание) Схема нарезания конических колес с круговыми зубьями

- 47. Отделочная обработка зубьев зубчатых колес Виды отделочной обработки зубьев зубчатых колес В процессе нарезания зубчатых колес

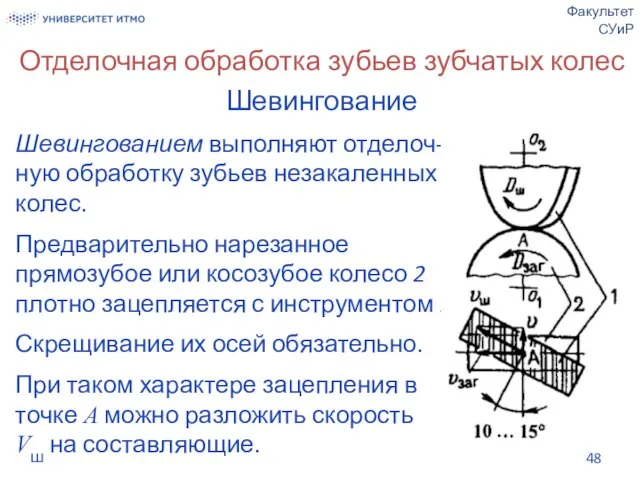

- 48. Отделочная обработка зубьев зубчатых колес Шевингование Шевингованием выполняют отделоч- ную обработку зубьев незакаленных колес. Предварительно нарезанное

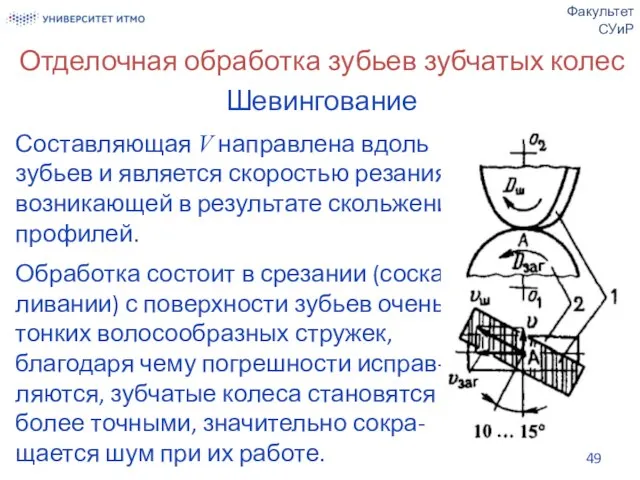

- 49. Отделочная обработка зубьев зубчатых колес Шевингование Составляющая V направлена вдоль зубьев и является скоростью резания, возникающей

- 50. Отделочная обработка зубьев зубчатых колес Шевингование Отделку проводят специальным метал- лическим инструментом – шевером. Угол скрещивания

- 51. Отделочная обработка зубьев зубчатых колес Шевингование Направления вращения шевера (Dш) и, следовательно, заготовки (Dзаг) перио- дически

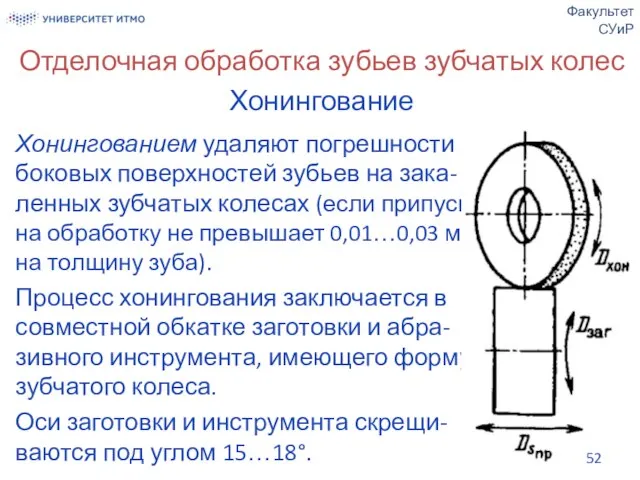

- 52. Отделочная обработка зубьев зубчатых колес Хонингование Хонингованием удаляют погрешности боковых поверхностей зубьев на зака- ленных зубчатых

- 53. Отделочная обработка зубьев зубчатых колес Хонингование При вращении зубчатой пары возникает составляющая скорости скольжения. Абразивные зерна

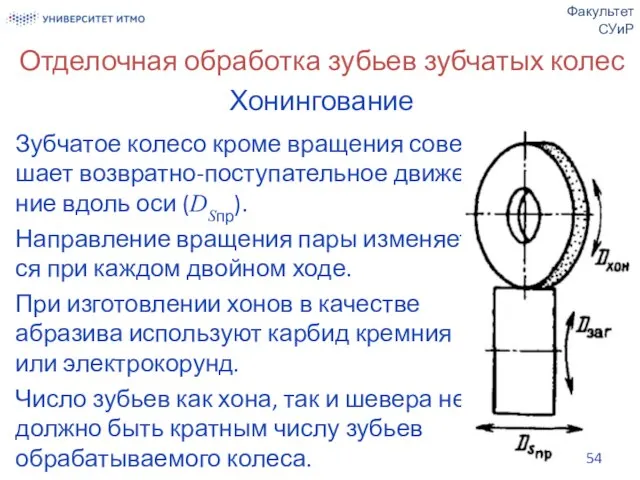

- 54. Отделочная обработка зубьев зубчатых колес Хонингование Зубчатое колесо кроме вращения совер- шает возвратно-поступательное движе- ние вдоль

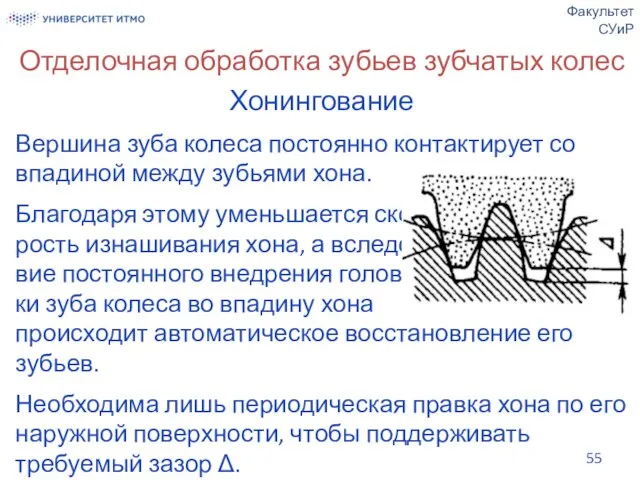

- 55. Отделочная обработка зубьев зубчатых колес Хонингование Вершина зуба колеса постоянно контактирует со впадиной между зубьями хона.

- 56. Отделочная обработка зубьев зубчатых колес Зубошлифование Зубошлифованием исправляют значительные погреш-ности зубчатых колес, возникшие после термической обработки.

- 57. Отделочная обработка зубьев зубчатых колес Зубошлифование Эвольвентный профиль зуба воспроизводится абразив-ными кругами, имеющими профиль впадин обрабаты-ваемого

- 58. Отделочная обработка зубьев зубчатых колес Зубошлифование Элемент рейки может быть образован и одним кругом, заправленным по

- 59. Отделочная обработка зубьев зубчатых колес Зубопритирка Зубопритиркой могут быть улучшены результаты, получаемые при обработке зубчатых колес

- 60. Отделочная обработка зубьев зубчатых колес Зубопритирка В зацеплении в результате давления между зубьями притира и обрабатываемого

- 61. Отделочная обработка зубьев зубчатых колес Зубопритирка В ходе обработки притир и колесо, находящиеся в зацеп-лении, совершают

- 62. Отделочная обработка зубьев зубчатых колес Зубопритирка Зубопритирка может обеспечить более высокое качество обработки, чем зубошлифование, лишь

- 63. Термическая обработка заготовок Это процесс тепловой обработки металлов и сплавов с целью изменения их структуры, а

- 64. Термическая обработка заготовок Основными видами термической обработки являются: отжиг; нормализация; закалка; отпуск; старение; термомеханическая обработка; обработка

- 65. Термическая обработка заготовок Отжиг производят для улучшения обрабатываемости металла или сплава, повышения пластичности материала, уменьшения остаточных

- 66. Термическая обработка заготовок Отпуск термообработанной стали производят для того, чтобы уменьшить хрупкость и повысить пластичность закаленной

- 67. Термическая обработка заготовок Обработку холодом применяют для деталей, изготовленных из стали с высоким содержанием углерода, с

- 68. Химико-термическая обработка заготовок Это тепловая обработка металлов в химически активной среде для изменения химического состава, структуры

- 69. Химико-термическая обработка заготовок Также ее используют для науглероживания поверхност-ного слоя деталей из малоуглеродистых сталей с целью

- 70. Химико-термическая обработка заготовок Алитирование применяется для защиты изделий от окисления при высоких температурах (до 1100 °С),

- 72. Скачать презентацию

Электромагнитные излучения

Электромагнитные излучения Теория сварочных процессов

Теория сварочных процессов Шалаев Хиггс

Шалаев Хиггс Электрический ток

Электрический ток Компенсация реактивной мощности

Компенсация реактивной мощности Применение правил правой и левой руки

Применение правил правой и левой руки Теплотехнические измерения

Теплотехнические измерения Механическая работа

Механическая работа Разработка и моделирование МЭМС-датчика давления воздушной среды

Разработка и моделирование МЭМС-датчика давления воздушной среды Движение заряженной частицы в электрическом и магнитном полях

Движение заряженной частицы в электрическом и магнитном полях Плавание тел

Плавание тел Строение и основные свойства полупроводников

Строение и основные свойства полупроводников Основы обеспечения микроклимата

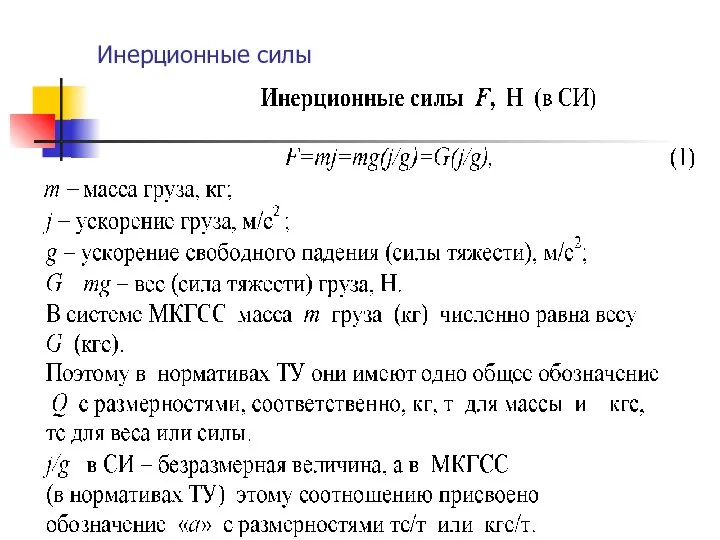

Основы обеспечения микроклимата Инерционные силы

Инерционные силы Улитка или архимедов винт

Улитка или архимедов винт Построение изображений в линзах. Решение задач

Построение изображений в линзах. Решение задач Город Вещество

Город Вещество Таблицы и графики

Таблицы и графики Свинцово-кислотные аккумуляторы

Свинцово-кислотные аккумуляторы Фізіка вакол нас

Фізіка вакол нас The nanoengineering

The nanoengineering Фізичні основи функціонування систем радіолокації та радіонавігації

Фізичні основи функціонування систем радіолокації та радіонавігації Газовые законы

Газовые законы Две задачи

Две задачи Оптические датчики лазерный гироскоп, болометр, датчики освещенности

Оптические датчики лазерный гироскоп, болометр, датчики освещенности Законы отражения света. Свойства изображения в плоском зеркале. Законы преломления

Законы отражения света. Свойства изображения в плоском зеркале. Законы преломления Презентация на тему Физики и деньги

Презентация на тему Физики и деньги  Гравитационное поле Земли. Часть 2

Гравитационное поле Земли. Часть 2