Содержание

- 2. Конструкция изделия Технологический процесс сварки – получение неразъемного соединения деталей изделия путем сплавления кромок для получения

- 3. Цвет – это способность металла отражать световые волны определенной длины, которая воспринимается человеческим глазом. Алюминий, титан,

- 4. Марка12Х18Н10Т (стар. Х18Н10Т) Применение: детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных

- 5. Это способность металла изменять форму под действием внешних сил и сохранять изменённую форму после снятия нагрузки,

- 6. σт В σв 40,0 20,0 σ02 0,1 О А Прочностные, упругие и пластические свойства определяют при

- 7. Ударная вязкость Механические свойства Это способность металла противодействовать динамическим нагрузкам и выявлять склонность металла к хрупким

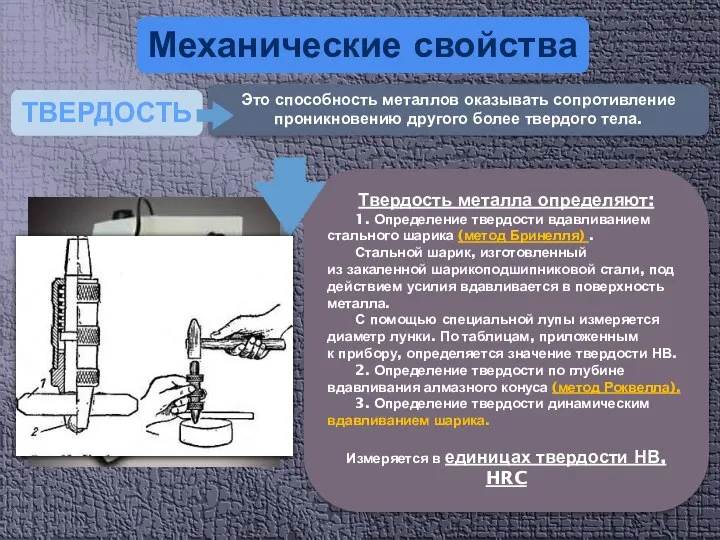

- 8. ТВЕРДОСТЬ Механические свойства Это способность металлов оказывать сопротивление проникновению другого более твердого тела. Твердость металла определяют:

- 9. Увеличивает прочность стали, незначительно снижая ее пластичность. В обычных сталях содержится 0,3-0,8% и не затрудняет сварку.

- 10. Влияние легирующих элементов на свойства сплавов Измельчает зерно, увеличивает пластичность и прочность. На свариваемость стали не

- 11. Влияние легирующих элементов на свойства сплавов Несколько повышает прочность стали и увеличивает коррозионную стойкость, но способствует

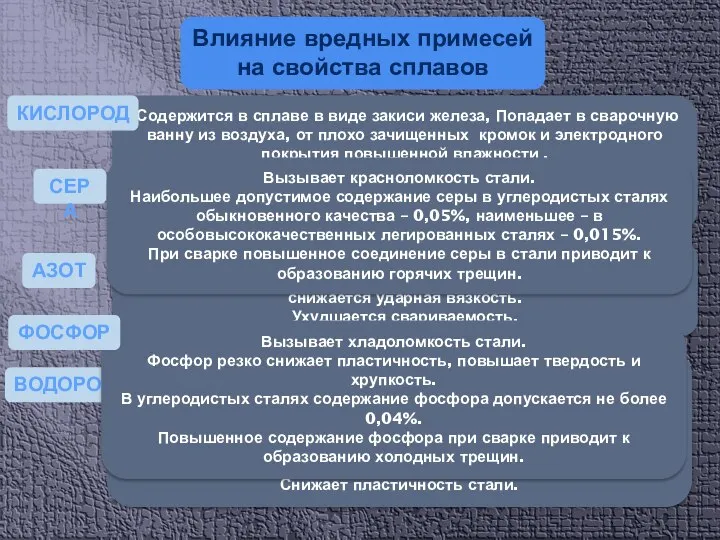

- 12. Попадает в сварочную ванну из ржавчины, масел, краски, находящихся на поверхности свариваемых кромок (при плохой зачистке

- 13. Влияние легирующих элементов и вредных примесей на свойства сплавов Примечания: σ0-предел прочности, σт- предел текучести, δ5-

- 14. СВАРИВАЕМОСТЬ сталей Сэкв.= Это способность однородных и разнородных металлов образовывать сварное соединение, надежно работающее при заданных

- 15. СВАРИВАЕМОСТЬ сталей

- 16. С Т А Л Ь классификация маркировка

- 17. СТАЛЬ это сплав железа с углеродом, где углерода находится менее 2% с незначительным количеством примесей (попадающих

- 18. КЛАССИФИКАЦИЯ СТАЛИ ПО ХИМИЧЕСКОМУ СОСТАВУ: (Углерод основной элемент который определяет прочность стали этой группы. В них

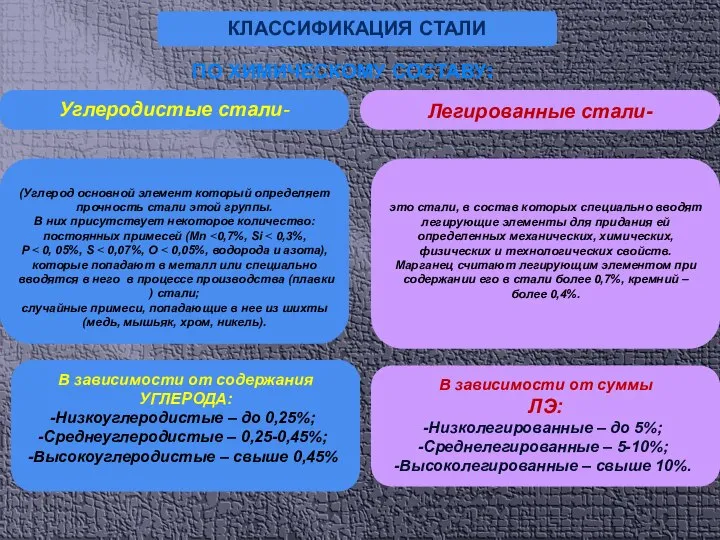

- 19. КЛАССИФИКАЦИЯ СТАЛИ ПО НАЗНАЧЕНИЮ: Углеродистые стали- Легированные стали- конструкционные (ВСт3сп, 20, 08А и т.д.); инструментальные (У7,

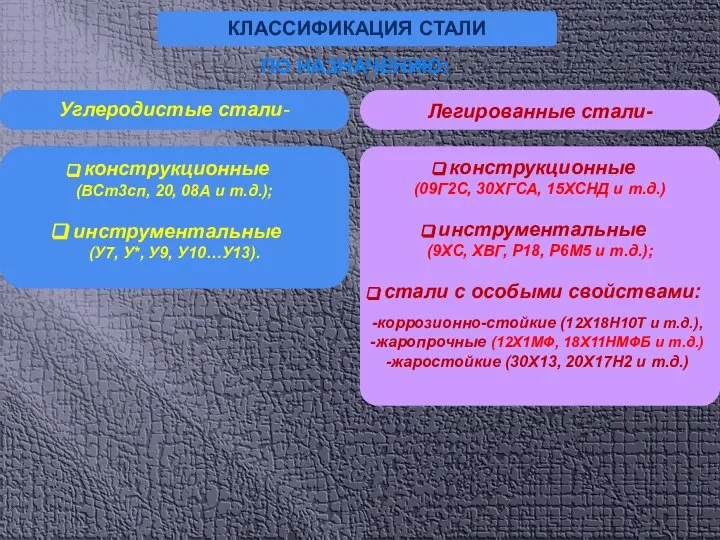

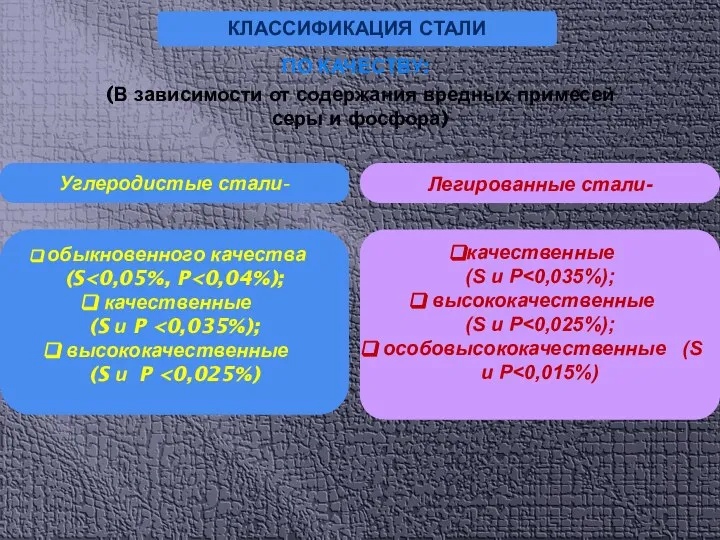

- 20. КЛАССИФИКАЦИЯ СТАЛИ Углеродистые стали- Легированные стали- ПО КАЧЕСТВУ: (В зависимости от содержания вредных примесей серы и

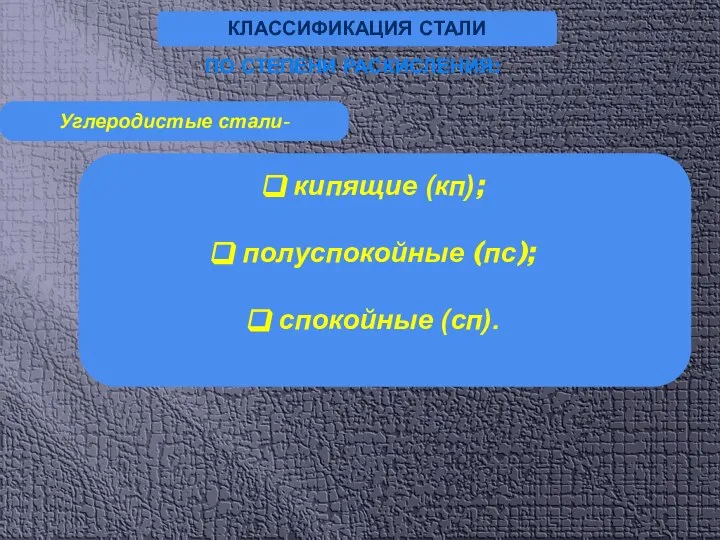

- 21. КЛАССИФИКАЦИЯ СТАЛИ Углеродистые стали- ПО СТЕПЕНИ РАСКИСЛЕНИЯ: кипящие (кп); полуспокойные (пс); спокойные (сп).

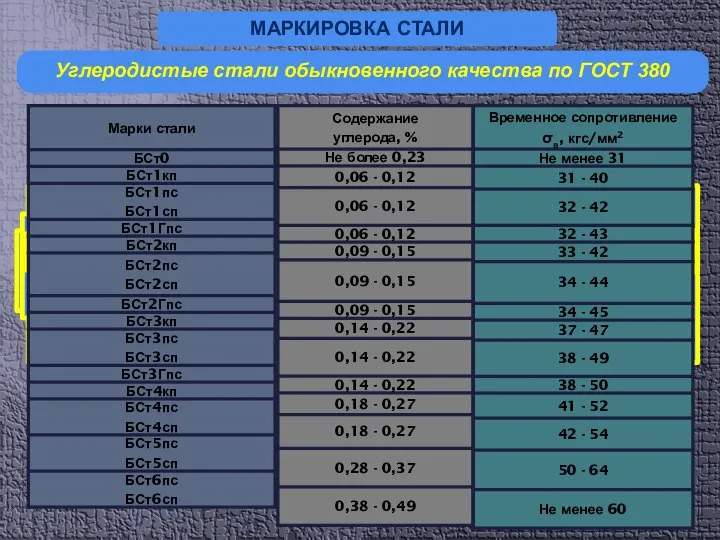

- 22. Б Ст 2 Г сп В Ст 3 пс МАРКИРОВКА СТАЛИ Углеродистые стали обыкновенного качества по

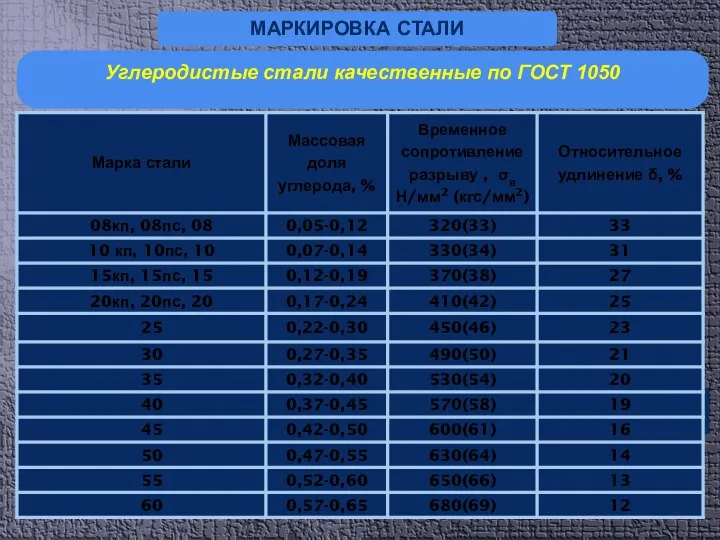

- 23. 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60 Обозначаются двумя цифрами МАРКИРОВКА

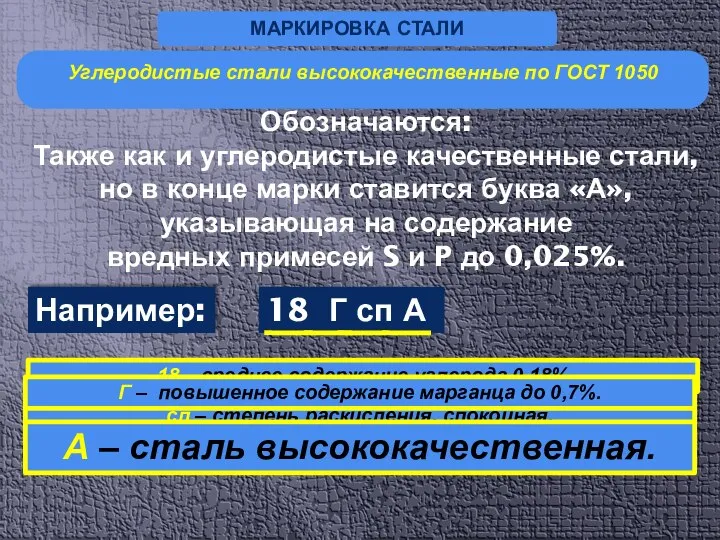

- 24. Обозначаются: Также как и углеродистые качественные стали, но в конце марки ставится буква «А», указывающая на

- 25. МАРКИРОВКА СТАЛИ Легированные стали Обозначаются: Первые две цифры – среднее содержание углерода в сотых долях %;

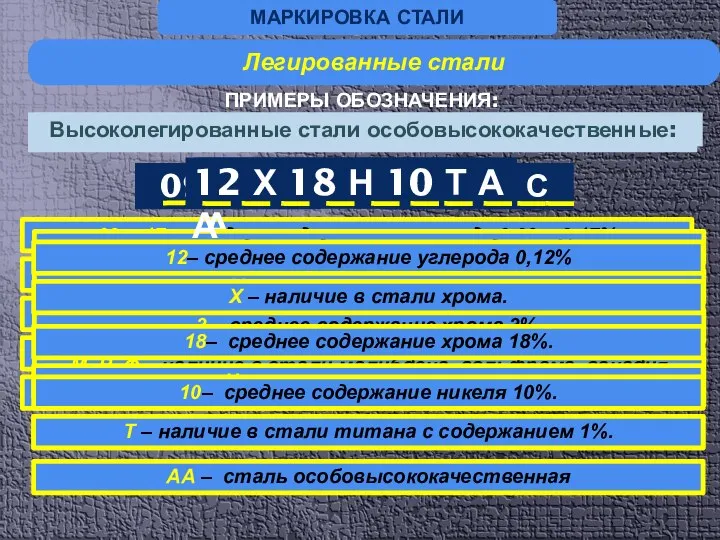

- 26. МАРКИРОВКА СТАЛИ Легированные стали ПРИМЕРЫ ОБОЗНАЧЕНИЯ: Г – наличие в стали марганца. 2 и 1 –

- 27. МАРКИРОВКА СТАЛИ Строительные стали по ГОСТ 27772 ПРИМЕРЫ ОБОЗНАЧЕНИЯ: 345 и 440 – предел текучести, кгс/мм2.

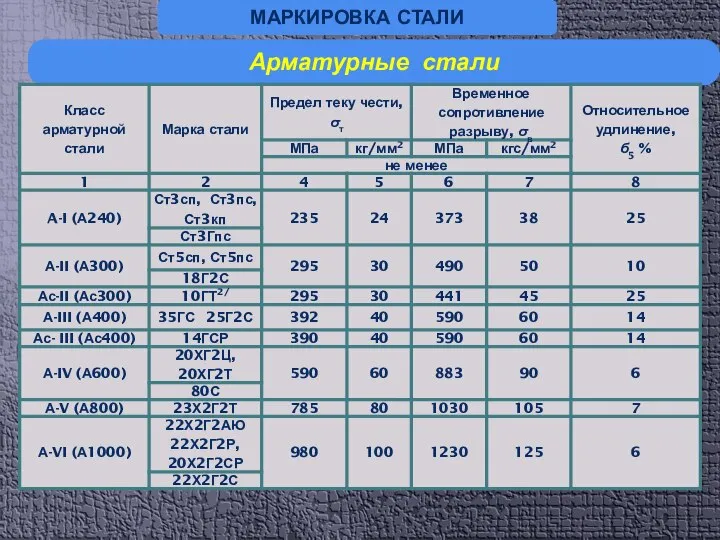

- 28. МАРКИРОВКА СТАЛИ Арматурные стали ПРИМЕРЫ ОБОЗНАЧЕНИЯ: III, 400, II, 300 – класс арматуры; 300, 400 –

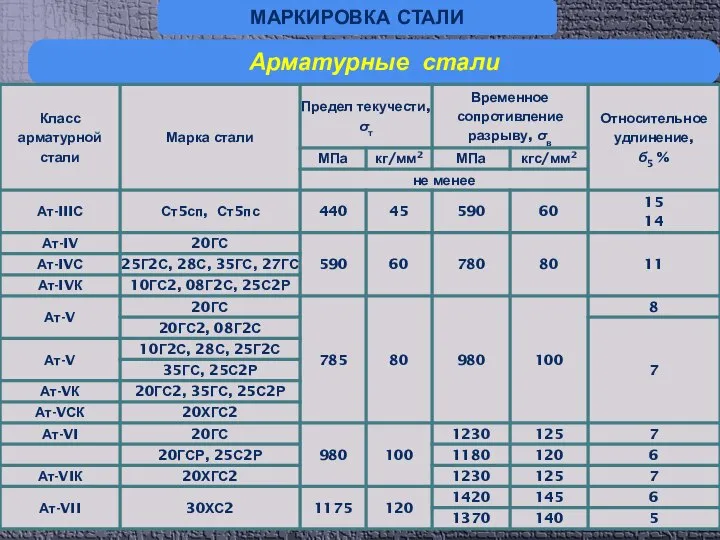

- 29. МАРКИРОВКА СТАЛИ Арматурные стали ПРИМЕРЫ ОБОЗНАЧЕНИЯ: Арматурные стали: термомеханически упрочненная - ГОСТ 10884-81 А т –

- 30. ЧУГУН классификация маркировка

- 31. ЧУГУН это сплав железа с углеродом, где углерода находится более 2%. Получение: выплавляют в доменных печах.

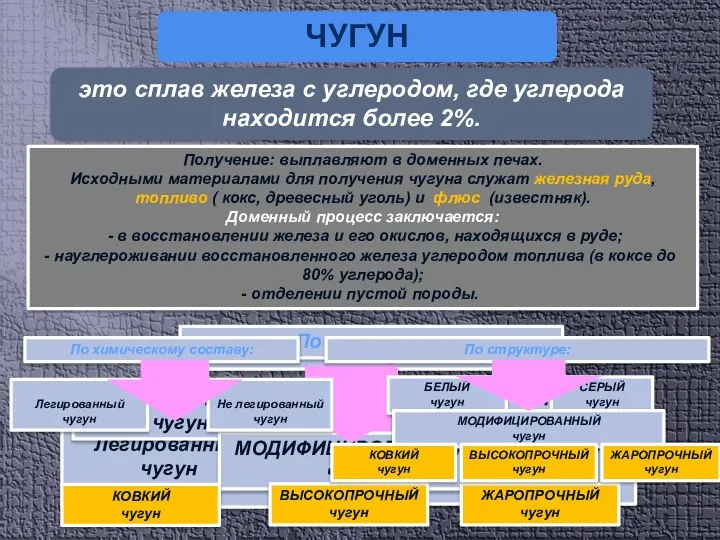

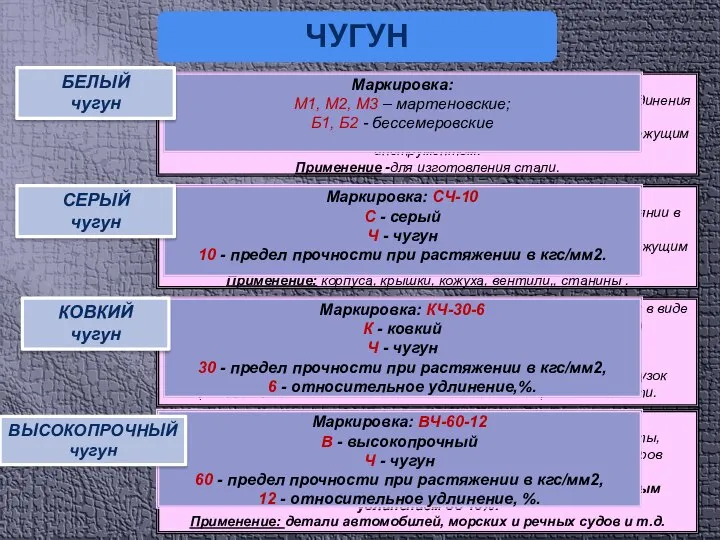

- 32. ЧУГУН В изломе имеет белый цвет; Вид структуры - углерод находится в чугуне в виде химического

- 33. свойства маркировка ЦВЕТНЫЕ МЕТАЛЛЫ и их сплавы

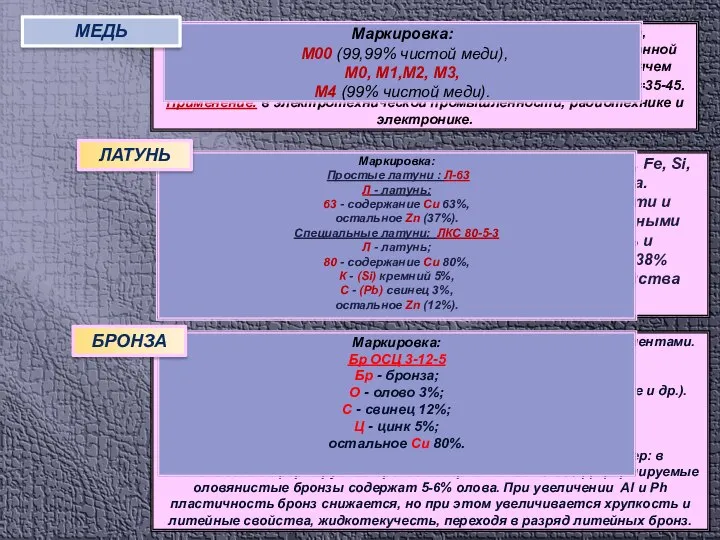

- 34. Свойства: мягкий пластичный металл красноватого цвета, обладающий высокой тепло- и электропроводностью, коррозионной стойкостью и хорошей обрабатываемостью

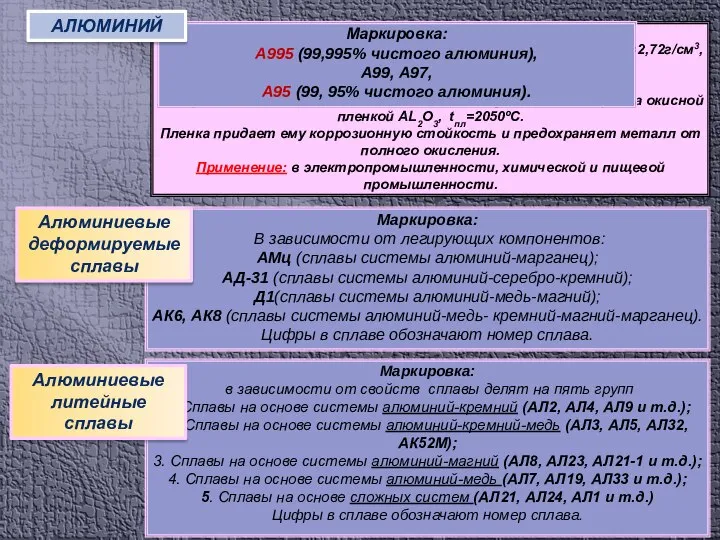

- 35. Свойства: легкий металл серебристого цвета. Он тепло- и электропроводен, коррозионно- и жароустойчив.ρAL=2,72г/см3, tпл=658ºС. Чистый алюминий мягок

- 37. Скачать презентацию

Слайд 2Конструкция

изделия

Технологический процесс

сварки –

получение неразъемного соединения деталей изделия

путем сплавления

Конструкция

изделия

Технологический процесс

сварки –

получение неразъемного соединения деталей изделия

путем сплавления

для получения сварного шва тех же свойств

Условия

эксплуатации

Марка металла

Способ сварки

Сварочные материалы

Сварочное оборудование

Параметры режима сварки

Контроль качества сварных соединений

определяет

Порядок наложения сварных швов

Физические свойства

Механические свойства

Химические свойства

учитывая

Слайд 3Цвет – это способность металла отражать световые волны определенной длины, которая воспринимается

Цвет – это способность металла отражать световые волны определенной длины, которая воспринимается

Алюминий, титан, олово, свинец –серовато-белого цвета;

Железо, цинк – голубовато-белого цвета;

Медь красного, золото – желтого, серебро – белого цвета.

Для изготовления различных изделий используют в основном сплавы, цвет которых значительно отличается от цвета основных металлов.

Цвет

Физические свойства

Плотность

это отношение массы тела (г) к его объему (см3 ). Показателем плотности является удельная плотность (ρ), измеряется в г/см3 .

Сталь – 7,8 г/см3

Титан – 4,5 г/см3

Медь – 8,9 г/см3

Алюминий – 2,7 г/см3

Чугун – 7,1 г/см3

Температура плавления, Тпл

Температура, при которой осуществляется процесс перехода вещества из твердого состояния в жидкое.

Тпл > 1000°С – тугоплавкие металлы: Au, Cu, Ni, Fe, Pt, Ta, Nb, Mo, W;

Тпл < 1000 °C – легкоплавкие металлы: K, Sn, Pb, Zn, Mg, Al

Алюминий - 650°С, титан – 3150°С, сталь - 1300-1500°С,

вольфрам - 3420°С, медь - 1084°С, чугун – 1100-1300°С.

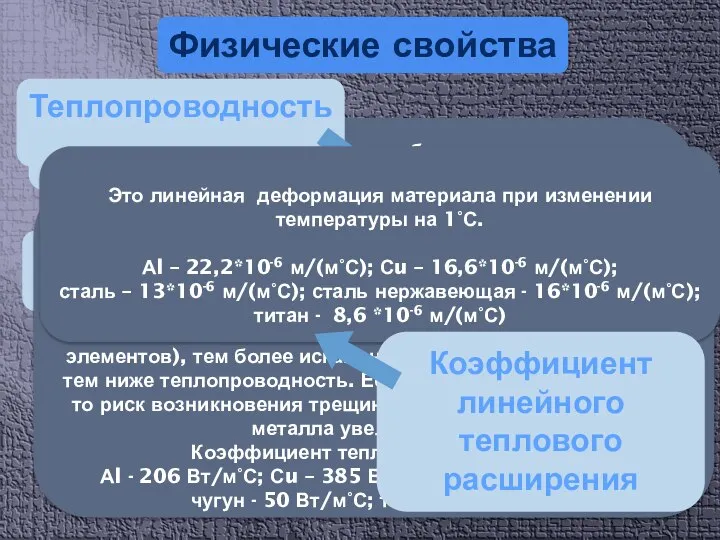

Теплопроводность

Это способность металла проводить тепло через свою толщину или процесс переноса тепловой энергии от более нагретых частей тела к менее нагретым частям, осуществляемый хаотически движущимися частицами тела (атомами, молекулами, электронами и т. п.).

Чем больше металл имеет примесей (легирующих элементов), тем более искажена кристаллическая решетка, и тем ниже теплопроводность. Если теплопроводность низкая, то риск возникновения трещин при неравномерном нагреве металла увеличивается.

Коэффициент теплопроводности, λ:

Аl - 206 Вт/м°С; Сu – 385 Вт/м°С ; сталь – 45 Вт/м°С;

чугун - 50 Вт/м°С; титан - 18 Вт/м°С

Это линейная деформация материала при изменении температуры на 1°С.

Аl – 22,2*10-6 м/(м°С); Сu – 16,6*10-6 м/(м°С);

сталь – 13*10-6 м/(м°С); сталь нержавеющая - 16*10-6 м/(м°С);

титан - 8,6 *10-6 м/(м°С)

Коэффициент линейного теплового расширения

Слайд 4Марка12Х18Н10Т (стар. Х18Н10Т)

Применение: детали, работающие до 600 °С. Сварные аппараты и

Марка12Х18Н10Т (стар. Х18Н10Т)

Применение: детали, работающие до 600 °С. Сварные аппараты и

Марка: 08Х17Н15М3Т ( стар. 0Х17Н16М3Т, ЭИ580 )

Применение: сварные конструкции, работающие в средах повышенной агрессивности.

Коррозионная

стойкость

Химические свойства

Это способность металла сопротивляться коррозии межкристаллитной, электрохимической и химической (щелочной, атмосферной, кислотной и др.).

Пример: 15Х25Т, 15Х28.

Могут применяться для изготовления сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже минус 20 °C; для изготовления труб для теплообменной аппаратуры, работающей в агрессивных средах.

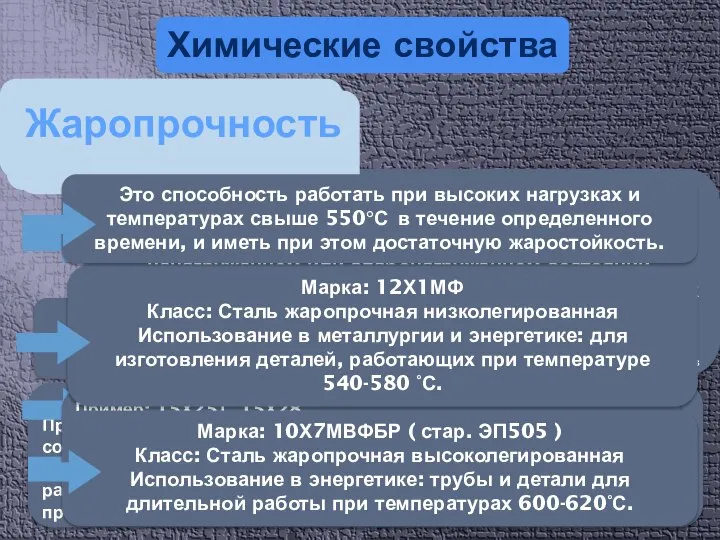

Жаростойкость

(окалиностойкость)

Это способность сопротивляться против химического разрушения поверхности металла в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии, характеризуются сопротивлением окислению при высоких температурах.

Для повышения окалиностойкости сталь легируют хромом (Cr) или кремнием (Si), обладающих бо́льшим родством с кислородом (O), чем железо (Fe), в процессе окисления на поверхности образуются плотные оксиды на основе хрома или кремния. Образовывающаяся тонкая плёнка из этих оксидов затрудняет процесс дальнейшего окисления.

Марка: 12Х1МФ

Класс: Сталь жаропрочная низколегированная

Использование в металлургии и энергетике: для изготовления деталей, работающих при температуре 540-580 °С.

Жаропрочность

Это способность работать при высоких нагрузках и температурах свыше 550°С в течение определенного времени, и иметь при этом достаточную жаростойкость.

Марка: 10Х7МВФБР ( стар. ЭП505 )

Класс: Сталь жаропрочная высоколегированная Использование в энергетике: трубы и детали для длительной работы при температурах 600-620°С.

Слайд 5Это способность металла изменять форму под действием внешних сил и сохранять изменённую

Это способность металла изменять форму под действием внешних сил и сохранять изменённую

Показателем прочности является предел прочности σв,

измеряется в кгс/мм2 (МПа)

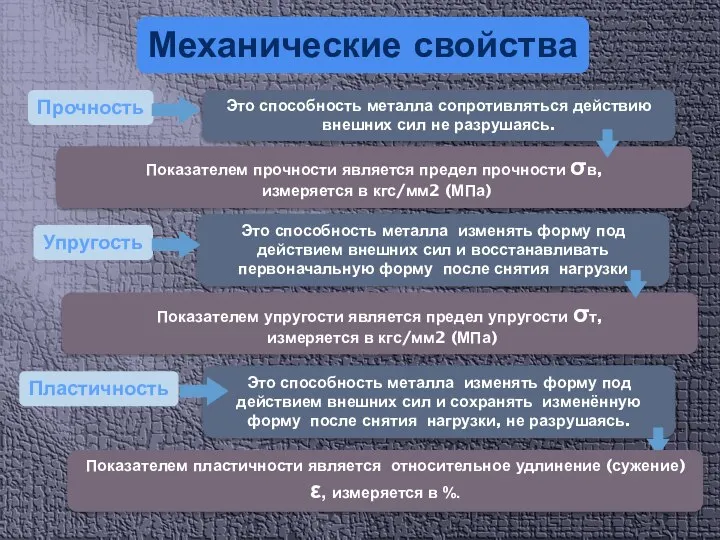

Прочность

Механические свойства

Это способность металла сопротивляться действию внешних сил не разрушаясь.

Упругость

Это способность металла изменять форму под действием внешних сил и восстанавливать первоначальную форму после снятия нагрузки

Показателем упругости является предел упругости σт,

измеряется в кгс/мм2 (МПа)

Пластичность

Показателем пластичности является относительное удлинение (сужение) ε, измеряется в %.

Слайд 6σт

В

σв

40,0

20,0

σ02

0,1

О

А

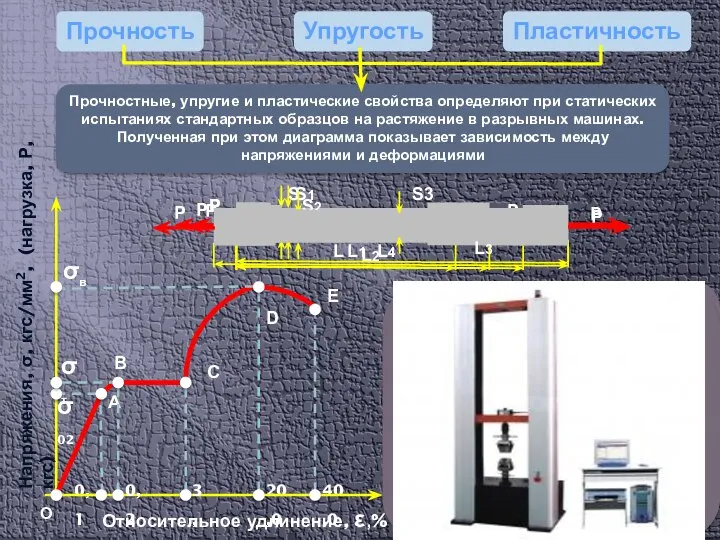

Прочностные, упругие и пластические свойства определяют при статических испытаниях стандартных образцов на

σт

В

σв

40,0

20,0

σ02

0,1

О

А

Прочностные, упругие и пластические свойства определяют при статических испытаниях стандартных образцов на

Полученная при этом диаграмма показывает зависимость между напряжениями и деформациями

Прочность

Упругость

Пластичность

На участке ОА при возрастании нагрузки (напряжения) производится пропорциональное удлинение образца. При снятие нагрузки –образец возвращается к первоначальным размерам.

σ02 –предел упругости, т.к. ниже этого предела металл создает только упругие деформации.

Напряжения, σ, кгс/мм2, (нагрузка, Р, кгс)

Относительное удлинение, ε,%

3,0

2. При дальнейшем повышении нагрузки линейная зависимость между σ и ε нарушается и металл получает некоторые остаточные деформации а прямая ОА переходит в кривую АВ.

С

0,2

3. При определенной нагрузке металл образца получает способность течь, т.е. длина образца увеличивается при постоянной нагрузке, которая обозначается σт – предел текучести. На диаграмме это соответствует участку ВС.

4. Дальнейшее возрастание нагрузки вызывает в образце напряжения и соответствующее относительное удлинение, выраженное кривой линией СD, заканчивающиеся напряжения в т.D, где происходит разрыв образца. σв – предел прочности.

Для некоторых металлов разрыв образца происходит при меньшем напряжении в т. Е.

D

Е

Слайд 7Ударная

вязкость

Механические свойства

Это способность металла противодействовать динамическим нагрузкам и выявлять склонность металла

Ударная

вязкость

Механические свойства

Это способность металла противодействовать динамическим нагрузкам и выявлять склонность металла

Ударную вязкость обозначают сочетанием букв и цифр.

Например: KСV(-40) 50/2/2 — работа удара, определенная на образце с концентратором вида V при температуре - 40 °С. Максимальная энергия удара маятника 50 Дж, глубина концентратора 2 мм, ширина образца 2 мм.

Первые две буквы КС обозначают символ ударной вязкости,

третья буква — вид концентратора;

первая цифра — максимальную энергию удара маятника;

вторая — глубину концентратора ;

третья — ширину образца.

Измеряется в Дж/см2 (кгс*м/см2)

МАЯТНИКОВЫЙ КОПЕР

Слайд 8ТВЕРДОСТЬ

Механические свойства

Это способность металлов оказывать сопротивление проникновению другого более твердого тела.

Твердость металла

ТВЕРДОСТЬ

Механические свойства

Это способность металлов оказывать сопротивление проникновению другого более твердого тела.

Твердость металла

1. Определение твердости вдавливанием стального шарика (метод Бринелля) .

Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости НВ.

2. Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла).

3. Определение твердости динамическим вдавливанием шарика.

Измеряется в единицах твердости НВ, HRC

Слайд 9Увеличивает прочность стали, незначительно снижая ее пластичность.

В обычных сталях содержится 0,3-0,8%

Увеличивает прочность стали, незначительно снижая ее пластичность.

В обычных сталях содержится 0,3-0,8%

В среднемарганцовистых- 1,8-2,5%, где при сварке увеличивается закаливаемость стали и может способствовать образованию горячих трещин.

Раскисляет сталь, увеличивает прочность, однако несколько ухудшает свариваемость, стойкость против коррозии и значительно снижает ударную вязкость.

В обычных сталях содержится 0,2-0,3%, что не затрудняет сварку. В спец. сталях-0,8-1,5% , затрудняет процесс сварки, увеличивает жидкотекучесть сплавов, легко окисляется, создавая тугоплавкие окислы и шлаковые включения при сварке.

С увеличением содержания углерода повышается предел текучести и прочности стали, снижается пластичность и свариваемость.

При содержании до 0,22% не ухудшает свариваемости.

При более высоком содержании- свариваемость ухудшается, т.к. в зоне термического влияния образуются хрупкие структуры закалки, приводящие к трещинам.

УГЛЕРОД

Влияние легирующих элементов

на свойства сплавов

КРЕМНИЙ

МАРГАНЕЦ

Слайд 10Влияние легирующих элементов

на свойства сплавов

Измельчает зерно, увеличивает пластичность и прочность.

На

Влияние легирующих элементов

на свойства сплавов

Измельчает зерно, увеличивает пластичность и прочность.

На

НИКЕЛЬ

Повышает прочность, уменьшает ударную вязкость, снижает пластичность и придает металлу окалиностойкость, придают стали коррозионную стойкость.

При сварке хром образует карбиды хрома, снижающие коррозионную стойкость и резко повышающие твердость в ЗТВ, содействует образованию тугоплавких окислов, затрудняющих сварку.

ХРОМ

Измельчает зерно, увеличивает пластичность и прочность.

В высоколегированных хромистых и хромоникелевых сталях при сварке образуются соединения углерода с хромом – карбиды хрома. Уменьшение содержания хрома по границам зерен ведет к образованию МКК и разрушению сварных швов.

Титан или ниобий, которые соединяются с углеродом, препятствуют образованию карбидов хрома. Свариваемость улучшается.

ТИТАН и НИОБИЙ

Слайд 11Влияние легирующих элементов

на свойства сплавов

Несколько повышает прочность стали и увеличивает коррозионную

Влияние легирующих элементов

на свойства сплавов

Несколько повышает прочность стали и увеличивает коррозионную

МЕДЬ

В специальных сталях находится в пределах от 0,2 до 0,8%, в штамповых сталях до 1-1,5%. Он способствует закаливаемости стали, чем вызывает затруднения при сварке.

ВАНАДИЙ

В стали ограничивается от 0,15 до 0,8%.

Он увеличивает твердость, прочность и несущую способность стали при ударных нагрузках и высоких температурах, измельчает зерно.

В процессе сварки способствует образованию трещин в шве и около шовной зоне, сильно окисляется и выгорает.

МОЛИБДЕН

Слайд 12Попадает в сварочную ванну из ржавчины, масел, краски, находящихся на поверхности свариваемых

Попадает в сварочную ванну из ржавчины, масел, краски, находящихся на поверхности свариваемых

Снижает пластичность стали.

Попадает в сварочную ванну из окружающего воздуха, повышает прочность стали, но снижает ее пластичность и особенно резко снижается ударная вязкость.

Ухудшается свариваемость.

Содержится в сплаве в виде закиси железа, Попадает в сварочную ванну из воздуха, от плохо зачищенных кромок и электродного покрытия повышенной влажности .

Наличие кислорода в стали снижает все ее механические свойства (прочность, пластичность и ударную вязкость) и уменьшает стойкость против коррозии, что ухудшает свариваемость.

КИСЛОРОД

Влияние вредных примесей

на свойства сплавов

АЗОТ

ВОДОРОД

Вызывает красноломкость стали.

Наибольшее допустимое содержание серы в углеродистых сталях обыкновенного качества – 0,05%, наименьшее – в особовысококачественных легированных сталях – 0,015%.

При сварке повышенное соединение серы в стали приводит к образованию горячих трещин.

СЕРА

Вызывает хладоломкость стали.

Фосфор резко снижает пластичность, повышает твердость и хрупкость.

В углеродистых сталях содержание фосфора допускается не более 0,04%.

Повышенное содержание фосфора при сварке приводит к образованию холодных трещин.

ФОСФОР

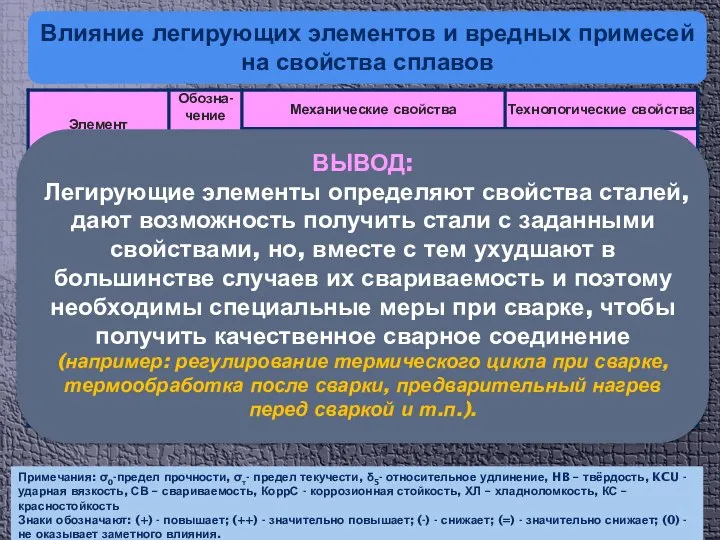

Слайд 13Влияние легирующих элементов и вредных примесей

на свойства сплавов

Примечания: σ0-предел прочности, σт- предел

Влияние легирующих элементов и вредных примесей

на свойства сплавов

Примечания: σ0-предел прочности, σт- предел

Знаки обозначают: (+) - повышает; (++) - значительно повышает; (-) - снижает; (=) - значительно снижает; (0) - не оказывает заметного влияния.

ВЫВОД:

Легирующие элементы определяют свойства сталей, дают возможность получить стали с заданными свойствами, но, вместе с тем ухудшают в большинстве случаев их свариваемость и поэтому необходимы специальные меры при сварке, чтобы получить качественное сварное соединение (например: регулирование термического цикла при сварке, термообработка после сварки, предварительный нагрев перед сваркой и т.п.).

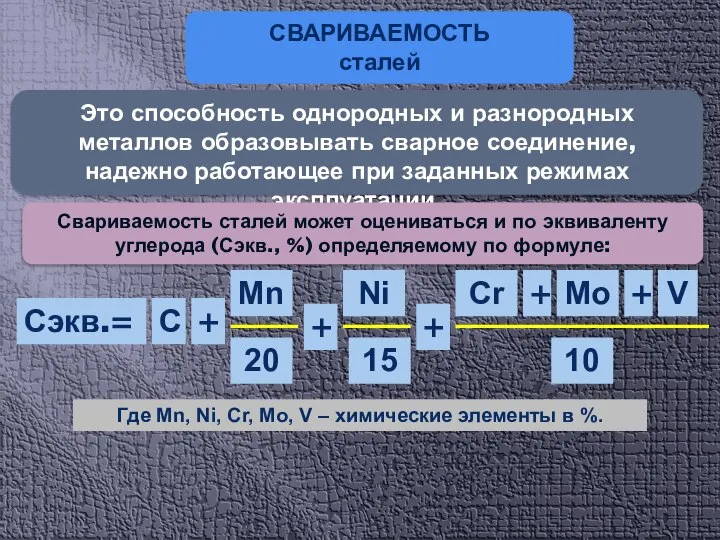

Слайд 14СВАРИВАЕМОСТЬ

сталей

Сэкв.=

Это способность однородных и разнородных металлов образовывать сварное соединение, надежно работающее

СВАРИВАЕМОСТЬ

сталей

Сэкв.=

Это способность однородных и разнородных металлов образовывать сварное соединение, надежно работающее

Свариваемость сталей может оцениваться и по эквиваленту углерода (Сэкв., %) определяемому по формуле:

С

+

Mn

20

+

Ni

15

+

Cr

Mo

V

+

+

10

Где Mn, Ni, Cr, Mo, V – химические элементы в %.

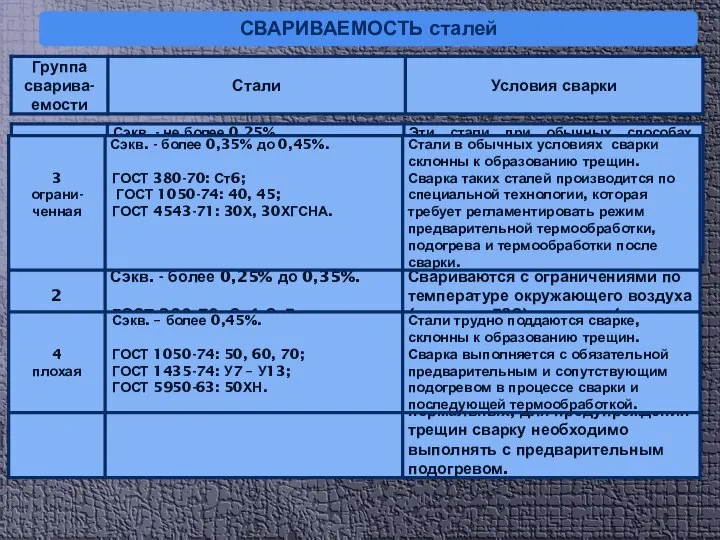

Слайд 15СВАРИВАЕМОСТЬ сталей

СВАРИВАЕМОСТЬ сталей

Слайд 16С Т А Л Ь

классификация маркировка

С Т А Л Ь

классификация маркировка

Слайд 17СТАЛЬ

это сплав железа с углеродом, где углерода

находится менее 2% с незначительным

СТАЛЬ

это сплав железа с углеродом, где углерода

находится менее 2% с незначительным

Слайд 18КЛАССИФИКАЦИЯ СТАЛИ

ПО ХИМИЧЕСКОМУ СОСТАВУ:

(Углерод основной элемент который определяет прочность стали этой

КЛАССИФИКАЦИЯ СТАЛИ

ПО ХИМИЧЕСКОМУ СОСТАВУ:

(Углерод основной элемент который определяет прочность стали этой

В них присутствует некоторое количество:

постоянных примесей (Mn <0,7%, Si < 0,3%,

P < 0, 05%, S < 0,07%, O < 0,05%, водорода и азота), которые попадают в металл или специально вводятся в него в процессе производства (плавки ) стали;

случайные примеси, попадающие в нее из шихты (медь, мышьяк, хром, никель).

это стали, в состав которых специально вводят легирующие элементы для придания ей определенных механических, химических, физических и технологических свойств.

Марганец считают легирующим элементом при содержании его в стали более 0,7%, кремний – более 0,4%.

В зависимости от содержания УГЛЕРОДА:

Низкоуглеродистые – до 0,25%;

Среднеуглеродистые – 0,25-0,45%;

Высокоуглеродистые – свыше 0,45%

В зависимости от суммы

ЛЭ:

Низколегированные – до 5%;

Среднелегированные – 5-10%;

Высоколегированные – свыше 10%.

Углеродистые стали-

Легированные стали-

Слайд 19КЛАССИФИКАЦИЯ СТАЛИ

ПО НАЗНАЧЕНИЮ:

Углеродистые стали-

Легированные стали-

конструкционные

(ВСт3сп, 20, 08А и т.д.);

инструментальные

(У7,

КЛАССИФИКАЦИЯ СТАЛИ

ПО НАЗНАЧЕНИЮ:

Углеродистые стали-

Легированные стали-

конструкционные

(ВСт3сп, 20, 08А и т.д.);

инструментальные

(У7,

конструкционные

(09Г2С, 30ХГСА, 15ХСНД и т.д.)

инструментальные

(9ХС, ХВГ, Р18, Р6М5 и т.д.);

стали с особыми свойствами:

коррозионно-стойкие (12Х18Н10Т и т.д.),

жаропрочные (12Х1МФ, 18Х11НМФБ и т.д.)

жаростойкие (30Х13, 20Х17Н2 и т.д.)

Слайд 20КЛАССИФИКАЦИЯ СТАЛИ

Углеродистые стали-

Легированные стали-

ПО КАЧЕСТВУ:

(В зависимости от содержания вредных примесей

серы

КЛАССИФИКАЦИЯ СТАЛИ

Углеродистые стали-

Легированные стали-

ПО КАЧЕСТВУ:

(В зависимости от содержания вредных примесей

серы

обыкновенного качества (S<0,05%, P<0,04%);

качественные

(S и P <0,035%);

высококачественные

(S и P <0,025%)

качественные

(S и P<0,035%);

высококачественные

(S и P<0,025%);

особовысококачественные (S и P<0,015%)

Слайд 21КЛАССИФИКАЦИЯ СТАЛИ

Углеродистые стали-

ПО СТЕПЕНИ РАСКИСЛЕНИЯ:

кипящие (кп);

полуспокойные (пс);

спокойные (сп).

КЛАССИФИКАЦИЯ СТАЛИ

Углеродистые стали-

ПО СТЕПЕНИ РАСКИСЛЕНИЯ:

кипящие (кп);

полуспокойные (пс);

спокойные (сп).

Слайд 22Б Ст 2 Г сп

В Ст 3 пс

МАРКИРОВКА СТАЛИ

Углеродистые стали обыкновенного

Б Ст 2 Г сп

В Ст 3 пс

МАРКИРОВКА СТАЛИ

Углеродистые стали обыкновенного

Заводы изготовители гарантируют поставку сталей обыкновенного качества трех групп:

группа А- группа поставки стали по механическим свойствам ( в маркировке сталей буква А не пишется);

группа Б- группа поставки стали по химическому составу;

группа В- группа поставки стали по химическому составу и механическим свойствам.

СТАЛЬ

УСЛОВНЫЙ (ПОРЯДКОВЫЙ) НОМЕР

(ставится цифра от 0 до 6. Чем выше цифра, тем выше содержание углерода и предел прочности в стали)

СТЕПЕНЬ РАСКИСЛЕНИЯ:

кп - кипящая;

пс – полуспокойная;

сп – спокойная.

Сталь легирована марганцем до 0,7%

Слайд 2305, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60

Обозначаются

05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60

Обозначаются

МАРКИРОВКА СТАЛИ

Углеродистые стали качественные по ГОСТ 1050

сп – степень раскисления, спокойная.

Указывающие на среднее содержание

углерода в сотых долях %

0,05%, 0,08%, 0,1%, 0,15% … 0,5%, 0,6%

После цифр проставляется степень раскисления

Например:

22 сп

22 – среднее содержание углерода 0,22%

22 Г сп

22

Г – повышенное содержание марганца до 0,7%.

Слайд 24Обозначаются:

Также как и углеродистые качественные стали,

но в конце марки ставится

Обозначаются:

Также как и углеродистые качественные стали,

но в конце марки ставится

указывающая на содержание

вредных примесей S и P до 0,025%.

МАРКИРОВКА СТАЛИ

Углеродистые стали высококачественные по ГОСТ 1050

сп – степень раскисления, спокойная.

Например:

18 Г сп А

18 – среднее содержание углерода 0,18%

Г – повышенное содержание марганца до 0,7%.

А – сталь высококачественная.

Слайд 25МАРКИРОВКА СТАЛИ

Легированные стали

Обозначаются:

Первые две цифры – среднее содержание углерода

в

МАРКИРОВКА СТАЛИ

Легированные стали

Обозначаются:

Первые две цифры – среднее содержание углерода

в

Буквы– обозначение легирующего элемента;

Цифры за буквами– среднее содержание легирующего элемента в целых единицах %;

При среднем содержании легирующего элемента менее 1%, цифра не ставится;

При среднем содержании легирующего элемента до 1,5%, ставится цифра «1»;

Буква «А» в конце обозначения указывает на высококачественную сталь,

буквы «АА» - на особовысококачественную сталь

Слайд 26МАРКИРОВКА СТАЛИ

Легированные стали

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

Г – наличие в стали марганца.

2 и

МАРКИРОВКА СТАЛИ

Легированные стали

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

Г – наличие в стали марганца.

2 и

09 Г 2 С

09 и 17 – среднее содержание углерода 0,09 и 0,17%

Низколегированные стали качественные:

17 Г 1 С

С – наличие в стали кремния.

– среднее содержание кремния до 1%.

Среднелегированные стали высококачественные:

20 Х З М В Ф А

20– среднее содержание углерода 0,20%

Х – наличие в стали хрома.

3– среднее содержание хрома 3%.

М, В, Ф – наличие в стали молибдена, вольфрама, ванадия

в среднем по 1% каждого элемента.

А – сталь высококачественная

Высоколегированные стали особовысококачественные:

12 Х 18 Н 10 Т А А

12– среднее содержание углерода 0,12%

Х – наличие в стали хрома.

18– среднее содержание хрома 18%.

АА – сталь особовысококачественная

Н – наличие в стали никеля.

10– среднее содержание никеля 10%.

Т – наличие в стали титана с содержанием 1%.

Слайд 27МАРКИРОВКА СТАЛИ

Строительные стали по ГОСТ 27772

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

345 и 440 –

МАРКИРОВКА СТАЛИ

Строительные стали по ГОСТ 27772

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

345 и 440 –

К – вариант химического состава.

С 345 К

С – сталь строительная.

Строительные стали по ГОСТ 27772:

С 440 Д

Д – содержание меди 0,15-0,30%.

Т – термически упрочненная.

С 345

Слайд 28МАРКИРОВКА СТАЛИ

Арматурные стали

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

III, 400, II, 300 – класс арматуры;

МАРКИРОВКА СТАЛИ

Арматурные стали

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

III, 400, II, 300 – класс арматуры;

300, 400 – указывает на предел текучести стали в Н/мм2 .

А - III

А – сталь арматурная горячекатаная.

Арматурные стали:

А с - II

С – сталь свариваемая.

горячекатаные по ГОСТ 5791

А 400

А с 300

Слайд 29МАРКИРОВКА СТАЛИ

Арматурные стали

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

Арматурные стали:

термомеханически упрочненная - ГОСТ 10884-81

МАРКИРОВКА СТАЛИ

Арматурные стали

ПРИМЕРЫ ОБОЗНАЧЕНИЯ:

Арматурные стали:

термомеханически упрочненная - ГОСТ 10884-81

А т – III С

А т 400 С

А т 600 К

А т IV К

АТ – сталь арматурная термически упрочненная.

III, 400, IV, 600 – класс арматуры;

300, 600 – указывает на предел текучести стали в Н/мм2 .

С – сталь свариваемая.

К – стойкая против коррозионного растрескивания.

Слайд 30ЧУГУН

классификация маркировка

ЧУГУН

классификация маркировка

Слайд 31ЧУГУН

это сплав железа с углеродом, где углерода

находится более 2%.

Получение: выплавляют

ЧУГУН

это сплав железа с углеродом, где углерода

находится более 2%.

Получение: выплавляют

Исходными материалами для получения чугуна служат железная руда, топливо ( кокс, древесный уголь) и флюс (известняк).

Доменный процесс заключается:

- в восстановлении железа и его окислов, находящихся в руде;

науглероживании восстановленного железа углеродом топлива (в коксе до 80% углерода);

отделении пустой породы.

По химическому составу:

Легированный чугун

Не легированный чугун

По структуре:

БЕЛЫЙ

чугун

СЕРЫЙ

чугун

МОДИФИЦИРОВАННЫЙ

чугун

КОВКИЙ

чугун

ВЫСОКОПРОЧНЫЙ

чугун

ЖАРОПРОЧНЫЙ

чугун

Слайд 32ЧУГУН

В изломе имеет белый цвет;

Вид структуры - углерод находится в

ЧУГУН

В изломе имеет белый цвет;

Вид структуры - углерод находится в

Свойства: высокая твердость, хрупкость, плохо обрабатывается режущим инструментом.

Применение -для изготовления стали.

Маркировка:

М1, М2, М3 – мартеновские;

Б1, Б2 - бессемеровские

В изломе имеет серый или светло-серый цвет;

Вид структуры - углерод находится в чугуне в свободном состоянии в виде пластинок графита;

Свойства: хорошие литейные свойства, хорошо обрабатывается режущим инструментом;

Применение: корпуса, крышки, кожуха, вентили,, станины .

Маркировка: СЧ-10

С - серый

Ч - чугун

10 - предел прочности при растяжении в кгс/мм2.

СЕРЫЙ

чугун

Вид структуры - углерод находится в чугуне в свободном состоянии в виде округлых зерен, которая придает чугуну небольшую вязкость и пластичность;

Получение: путем томления (отжига) белого чугуна .

Применение: отливки, работающие в условиях динамических нагрузок (детали автомобильной и сельскохозяйственной промышленности.

Маркировка: КЧ-30-6

К - ковкий

Ч - чугун

30 - предел прочности при растяжении в кгс/мм2,

6 - относительное удлинение,%.

КОВКИЙ

чугун

Перед разливом в жидкий чугун добавляют

магний, кремний, никель, кобальт, медь и др. легирующие элементы,

которые способствуют образованию большего количества центров кристаллизации и выделению графита шарообразной формы.

Свойства: высокая прочность(до 80 кгс/мм2) и относительным удлинением до 15%.

Применение: детали автомобилей, морских и речных судов и т.д.

Маркировка: ВЧ-60-12

В - высокопрочный

Ч - чугун

60 - предел прочности при растяжении в кгс/мм2,

12 - относительное удлинение, %.

ВЫСОКОПРОЧНЫЙ

чугун

БЕЛЫЙ

чугун

Слайд 33свойства

маркировка

ЦВЕТНЫЕ МЕТАЛЛЫ и их сплавы

свойства

маркировка

ЦВЕТНЫЕ МЕТАЛЛЫ и их сплавы

Слайд 34Свойства: мягкий пластичный металл красноватого цвета,

обладающий высокой тепло- и электропроводностью, коррозионной

Свойства: мягкий пластичный металл красноватого цвета,

обладающий высокой тепло- и электропроводностью, коррозионной

Применение: в электротехнической промышленности, радиотехнике и электронике.

Маркировка:

М00 (99,99% чистой меди),

М0, М1,М2, М3,

М4 (99% чистой меди).

МЕДЬ

Сплав меди с цинком (до 45%) и добавками Pn, Мn, Al, Ni, Fe, Si,

которые придают сплаву определенные свойства.

Свойства: дешевле меди и превосходят ее по вязкости и коррозионной стойкости, обладают хорошими литейными свойствами. Цинк (до 38%) увеличивает прочность и пластичность латуни. При содержании цинка более 38% повышается твердость, улучшаются литейные свойства латуни, а пластичность снижается.

Маркировка:

Простые латуни : Л-63

Л - латунь;

63 - содержание Си 63%,

остальное Zn (37%).

Специальные латуни: ЛКС 80-5-3

Л - латунь;

80 - содержание Си 80%,

К - (Si) кремний 5%,

С - (Pb) свинец 3%,

остальное Zn (12%).

ЛАТУНЬ

Сплав меди с Pn (олово), Pb (свинец) Мn, P(фосфор), Ni, Fe и др. элементами.

По химическому составу:

- оловянистые;

- безоловянистые (алюминиевые, марганцовистые, свинцовистые и др.).

По технологическим свойствам:

- деформируемые;

- литейные.

Свойства бронз определяют легирующие элементы. Например: в алюминиевой деформируемой бронзе содержится до 5% Al, Деформируемые оловянистые бронзы содержат 5-6% олова. При увеличении Al и Ph пластичность бронз снижается, но при этом увеличивается хрупкость и литейные свойства, жидкотекучесть, переходя в разряд литейных бронз.

Маркировка:

Бр ОСЦ 3-12-5

Бр - бронза;

О - олово 3%;

С - свинец 12%;

Ц - цинк 5%;

остальное Си 80%.

БРОНЗА

Слайд 35Свойства: легкий металл серебристого цвета.

Он тепло- и электропроводен, коррозионно- и жароустойчив.ρAL=2,72г/см3,

Свойства: легкий металл серебристого цвета.

Он тепло- и электропроводен, коррозионно- и жароустойчив.ρAL=2,72г/см3,

Чистый алюминий мягок и механически непрочен.

Поверхность алюминия, находящегося на воздухе, всегда покрыта окисной пленкой AL2О3, tпл=2050ºС.

Пленка придает ему коррозионную стойкость и предохраняет металл от полного окисления.

Применение: в электропромышленности, химической и пищевой промышленности.

Маркировка:

А995 (99,995% чистого алюминия),

А99, А97,

А95 (99, 95% чистого алюминия).

АЛЮМИНИЙ

Маркировка:

В зависимости от легирующих компонентов:

АМц (сплавы системы алюминий-марганец);

АД-31 (сплавы системы алюминий-серебро-кремний);

Д1(сплавы системы алюминий-медь-магний);

АК6, АК8 (сплавы системы алюминий-медь- кремний-магний-марганец).

Цифры в сплаве обозначают номер сплава.

Алюминиевые деформируемые сплавы

Маркировка:

в зависимости от свойств сплавы делят на пять групп

1. Сплавы на основе системы алюминий-кремний (АЛ2, АЛ4, АЛ9 и т.д.);

2. Сплавы на основе системы алюминий-кремний-медь (АЛ3, АЛ5, АЛ32, АК52М);

3. Сплавы на основе системы алюминий-магний (АЛ8, АЛ23, АЛ21-1 и т.д.);

4. Сплавы на основе системы алюминий-медь (АЛ7, АЛ19, АЛ33 и т.д.);

5. Сплавы на основе сложных систем (АЛ21, АЛ24, АЛ1 и т.д.)

Цифры в сплаве обозначают номер сплава.

Алюминиевые литейные сплавы

Презентация Урок мужества «крепость на волге.сталинградская битва»

Презентация Урок мужества «крепость на волге.сталинградская битва» Разработка сверхэкономичной светодиодной лампы

Разработка сверхэкономичной светодиодной лампы Как написать продающий пост

Как написать продающий пост Проект «Школа логики»

Проект «Школа логики» Моя будущая специальность. Технология освоения специальности

Моя будущая специальность. Технология освоения специальности Курсовой проект по дисциплине Современные проблемы аграрной экономики и менеджмента

Курсовой проект по дисциплине Современные проблемы аграрной экономики и менеджмента Юбилей школы №32. Встреча одноклассников

Юбилей школы №32. Встреча одноклассников Минутка чистописания Словарь-эстафета Исследование 1.

Минутка чистописания Словарь-эстафета Исследование 1. История психопатологии за рубежом

История психопатологии за рубежом Школьный краеведческий музей МОУ «Медведская основная общеобразовательная школа»

Школьный краеведческий музей МОУ «Медведская основная общеобразовательная школа» Стартапы и СМИ. - презентация

Стартапы и СМИ. - презентация Экзистенциализм

Экзистенциализм Бумага и картон

Бумага и картон Библиотечный урок

Библиотечный урок Презентация услуг ООО “Охранное агентство “Бейлиф”

Презентация услуг ООО “Охранное агентство “Бейлиф” Краткий курс по подготовке выступления на Science Slam

Краткий курс по подготовке выступления на Science Slam Презентация для учеников 8-11 классов «Стань заметным!»

Презентация для учеников 8-11 классов «Стань заметным!» Презентация по КНЯ по теме “флора и фауна ямала”

Презентация по КНЯ по теме “флора и фауна ямала” У истоков российской государственности Виртуальная книжная выставка

У истоков российской государственности Виртуальная книжная выставка Риск банков, эндогенный для выбора стратегического управления Мантос Д. Делис, Ифтехар Хасан, Эфтимиос Г. Ционас

Риск банков, эндогенный для выбора стратегического управления Мантос Д. Делис, Ифтехар Хасан, Эфтимиос Г. Ционас оформление реферата

оформление реферата Управление рисками проекта

Управление рисками проекта Новые экономические механизмы

Новые экономические механизмы Углерод.

Углерод. Международные и национальные стандарты в области свободы выражения мнений и доступа к информации Вячеслав Абрамов, Международный

Международные и национальные стандарты в области свободы выражения мнений и доступа к информации Вячеслав Абрамов, Международный Учитель технологии Мелкумян Сергей Рубенович

Учитель технологии Мелкумян Сергей Рубенович ПЛАВУЧАЯ ЛАБОРАТОРИЯ ДЛЯ ИЗУЧЕНИЯ ХИМИЧЕСКИХ И ФИЗИЧЕСКИХ ПАРАМЕТРОВ ВОДЫ.

ПЛАВУЧАЯ ЛАБОРАТОРИЯ ДЛЯ ИЗУЧЕНИЯ ХИМИЧЕСКИХ И ФИЗИЧЕСКИХ ПАРАМЕТРОВ ВОДЫ. Времена года. Saisons

Времена года. Saisons