Содержание

- 2. Основные понятия и определения автоматики

- 3. Механизация – это замена ручных средств труда машинами и механизмами в процессе трудовой деятельности. Труд рабочего

- 4. Различают частичную и комплексную автоматизацию. При частичной осуществляется автоматизация отдельных участков или агрегатов основго производственного процесса.

- 5. Наиболее совершенным устройством автоматического управления является компьютер. Он получает от различных измерительных преобразователей сведения о ходе

- 6. Автоматизация производства включает:

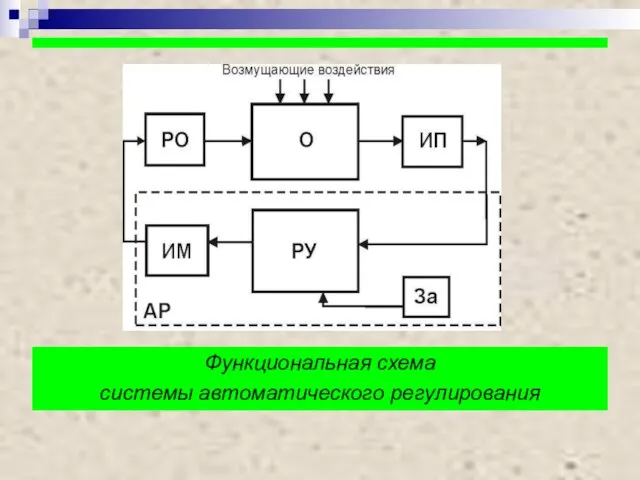

- 7. Разновидность автоматического управления – автоматическое регулирование – поддержание равенства регулируемого параметра его установленному значению Система автоматического

- 8. Функциональная схема системы автоматического регулирования

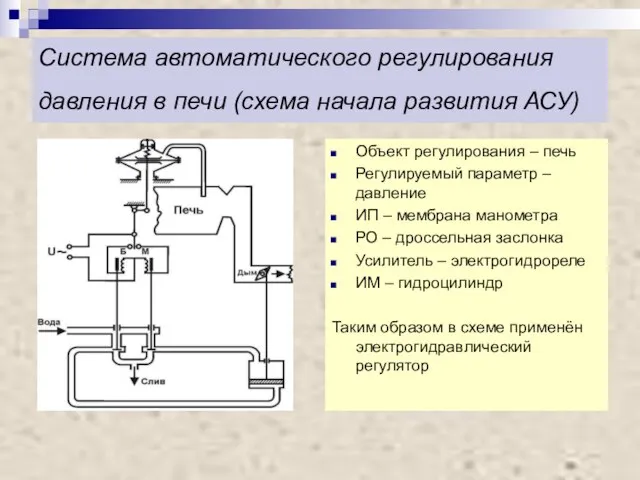

- 9. Объект регулирования – печь Регулируемый параметр – давление ИП – мембрана манометра РО – дроссельная заслонка

- 10. Автоматические системы контроля Автоматические системы, выполняющие функции контроля, называются автоматическими системами контроля (АСК) и являются одним

- 11. Автоматические системы контроля В функцию АСК входят измерение большого числа параметров, сравнение их с допустимыми значениями

- 12. Автоматические системы контроля Каждая автоматическая система контроля характеризуется техническими параметрами, к которым относятся: характер физических величин,

- 13. ПРИНЦИПЫ ЧТЕНИЯ И ИЗОБРАЖЕНИЯ СХЕМ АВТОМАТИКИ

- 14. Прочитать схему автоматики – значит определИть, какая установка изображена на ней, какие агрегаты и аппаратура имеются

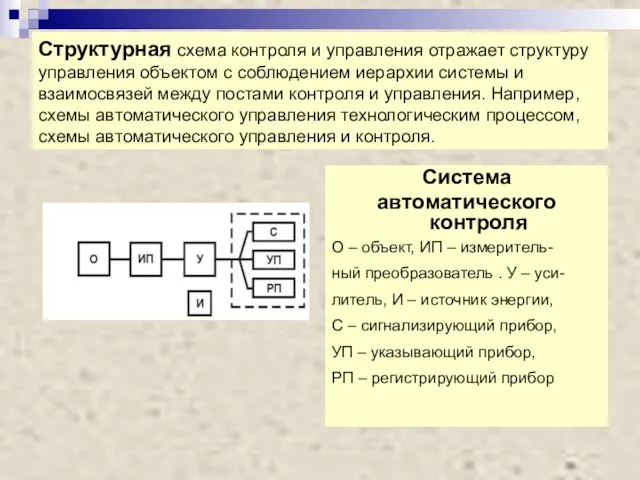

- 15. Структурная схема контроля и управления отражает структуру управления объектом с соблюдением иерархии системы и взаимосвязей между

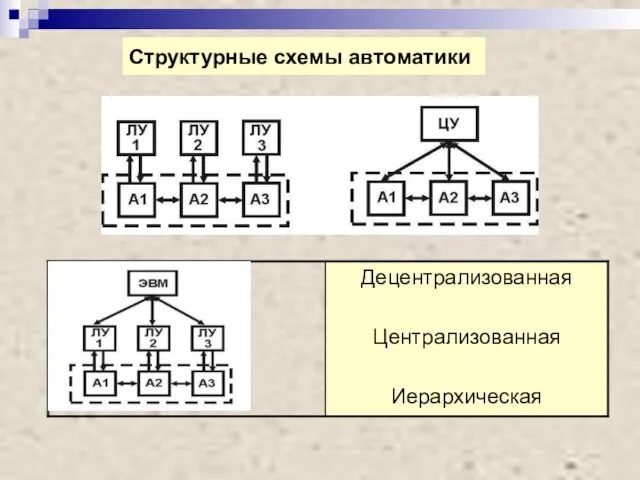

- 16. Структурные схемы автоматики

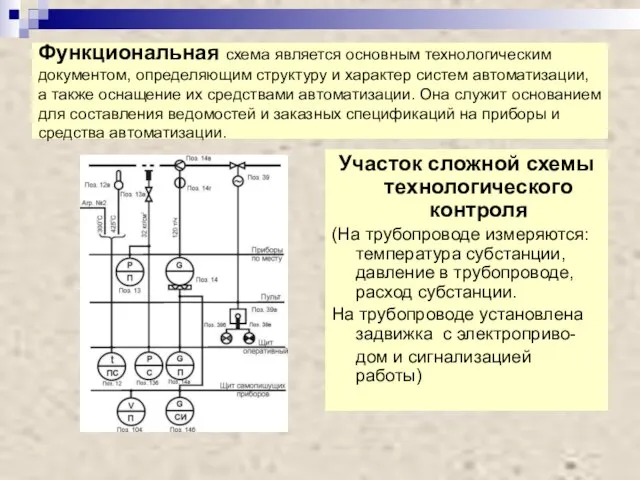

- 17. Функциональная схема является основным технологическим документом, определяющим структуру и характер систем автоматизации, а также оснащение их

- 18. Обозначения приборов по функциональному признаку: П – показывающий, С – самопишущий, И – интегрирующий, Сг –

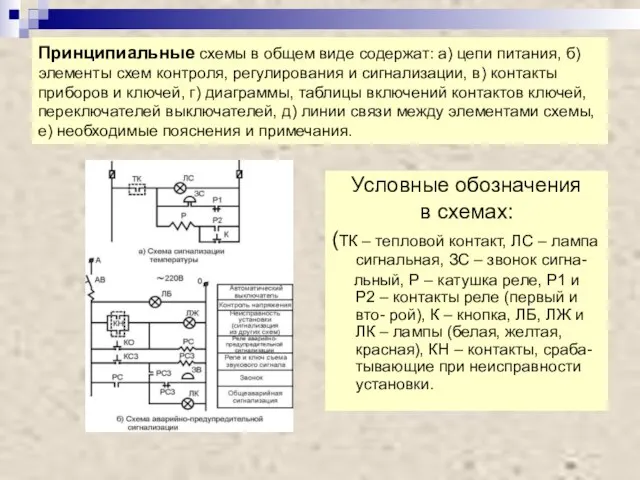

- 19. Принципиальные схемы в общем виде содержат: а) цепи питания, б) элементы схем контроля, регулирования и сигнализации,

- 20. ПРИБОРЫ ДЛЯ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

- 21. Измерительные преобразователи ИП – чувствительные элементы, предназначенные для измерения физических величин и преобразования их в величины

- 22. Измерительные преобразователи ИП – имеет статическую характеристику - зависимость изменений выходной величины (у) от изменений входной

- 23. Измерительные преобразователи Приборы, используемые при измерениях, характеризуются чувствительностью. Чувствительность ИП – отношение приращения выходной величины Δ

- 24. Измерительные преобразователи Для более точных измерений используют: Дифференциальные преобразователи, в которых два однотипных ИП включаются навстречу

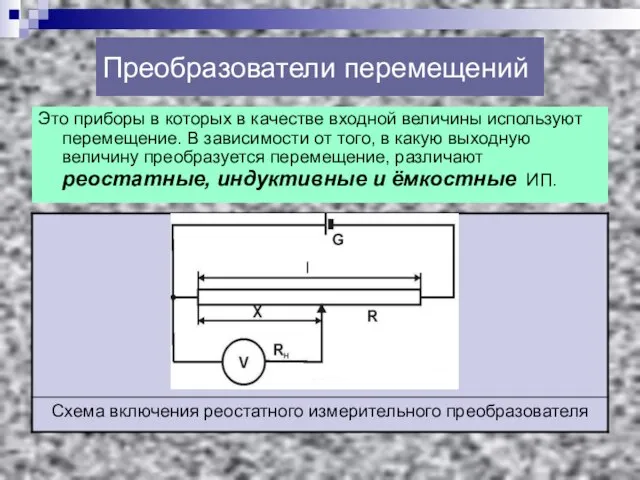

- 25. Преобразователи перемещений Это приборы в которых в качестве входной величины используют перемещение. В зависимости от того,

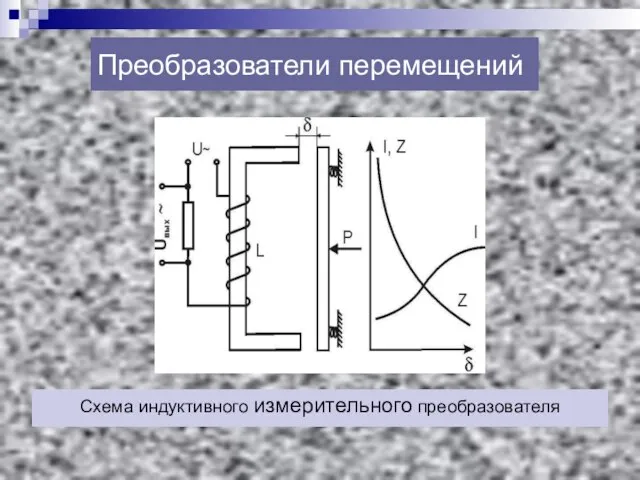

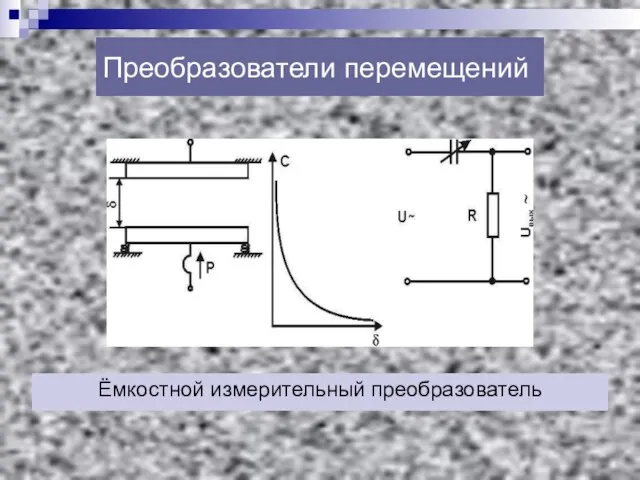

- 26. Преобразователи перемещений Схема индуктивного измерительного преобразователя

- 27. Преобразователи перемещений Ёмкостной измерительный преобразователь

- 28. Преобразователи температуры Термопара – устройство, преобразующее измеряемую температуру в ЭДС. 1 – термоэлектроды 2 – рабочий

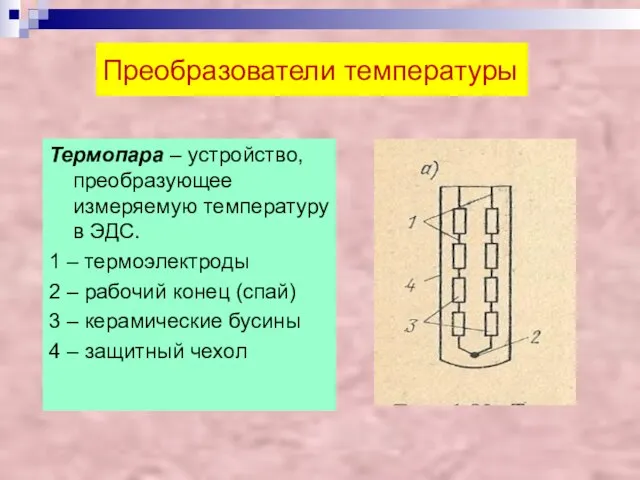

- 29. Преобразователи температуры Виды термопар: Хромель – копелевая - ТХК (до 600 град.). Хромель: сплав из 89%

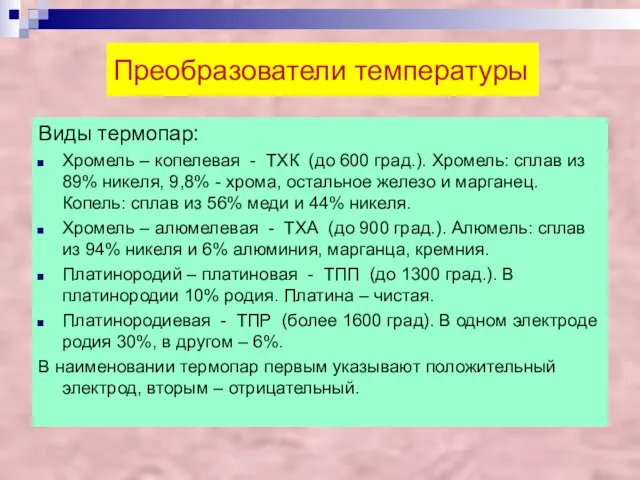

- 30. Преобразователи температуры Термометры сопротивления – термисторы – действуют по принципу изменения сопротивления проводников или полупроводников при

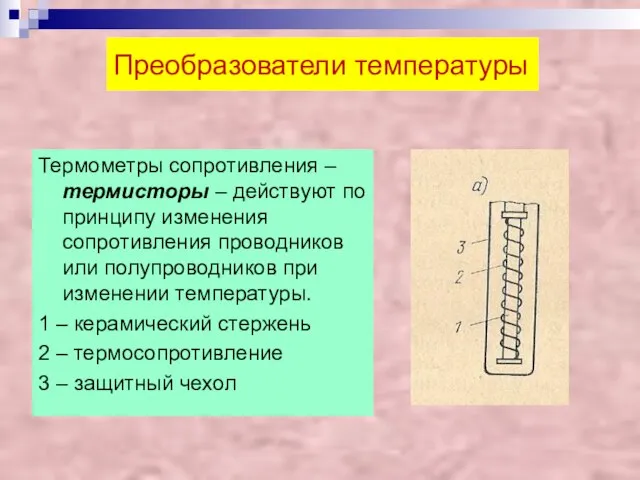

- 31. Преобразователи температуры Термисторы металлические (с увеличением температуры сопротивление большинства металлов возрастает, но неодинаково для разных температур):

- 32. Фотоэлектрические преобразователи Схема включения в электрическую цепь фотоэлектрического преобразователя с внешним фотоэффектом. Сила тока эмиссии –

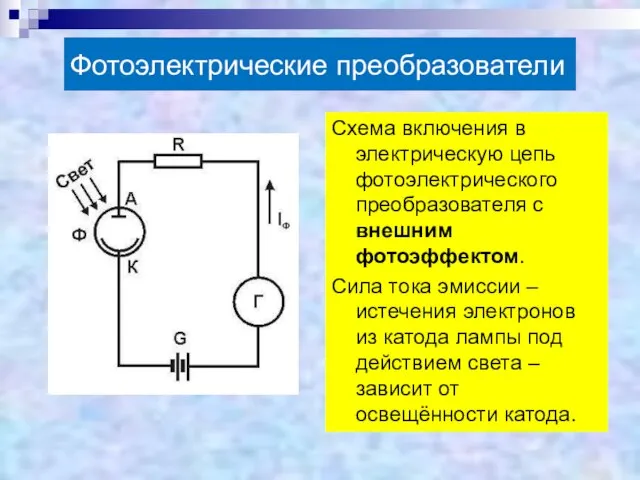

- 33. Фотоэлектрические преобразователи Схема включения в электрическую цепь преобразователя с внутренним фотоэффектом (фотосопротивление). Фоторезистор изменяет электропроводность в

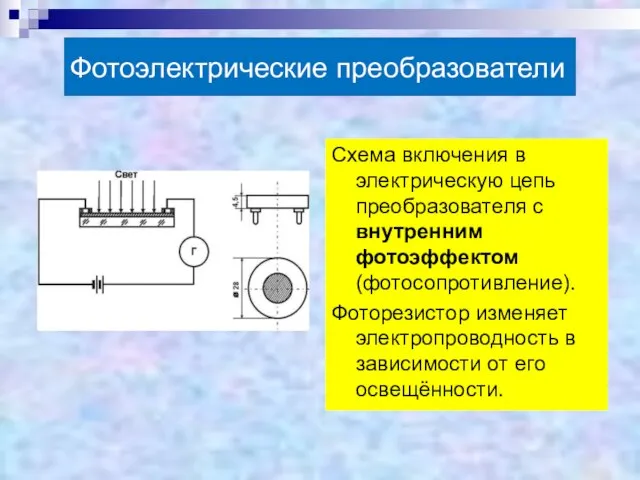

- 34. Фотоэлектрические преобразователи Существуют преобразователи с вентильным фотоэффектом, при котором между слоями освещаемого проводника и неосвещаемого полупроводника,

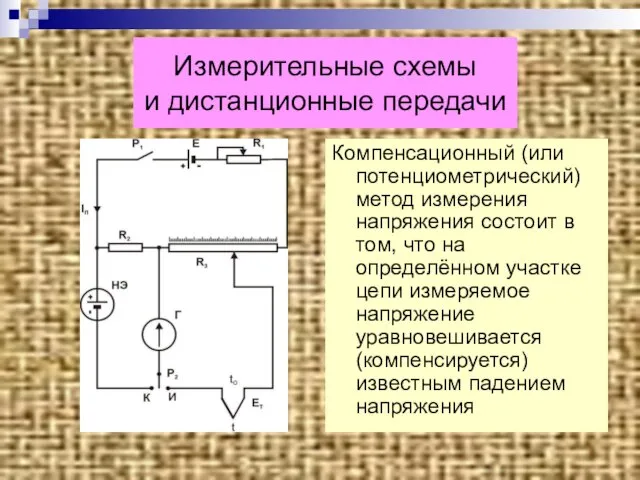

- 35. Измерительные схемы и дистанционные передачи Компенсационный (или потенциометрический) метод измерения напряжения состоит в том, что на

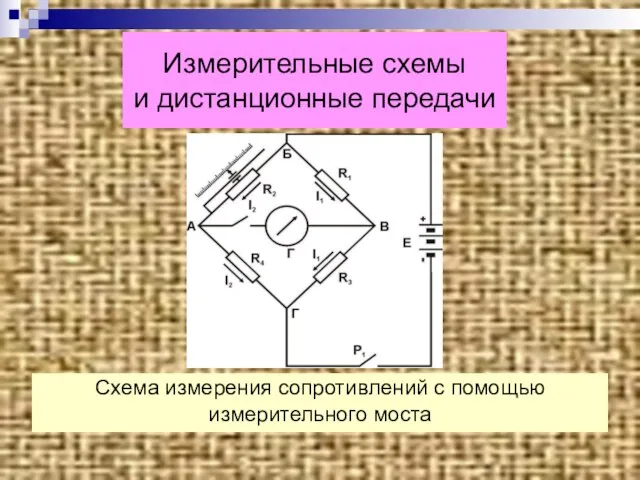

- 36. Измерительные схемы и дистанционные передачи Схема измерения сопротивлений с помощью измерительного моста

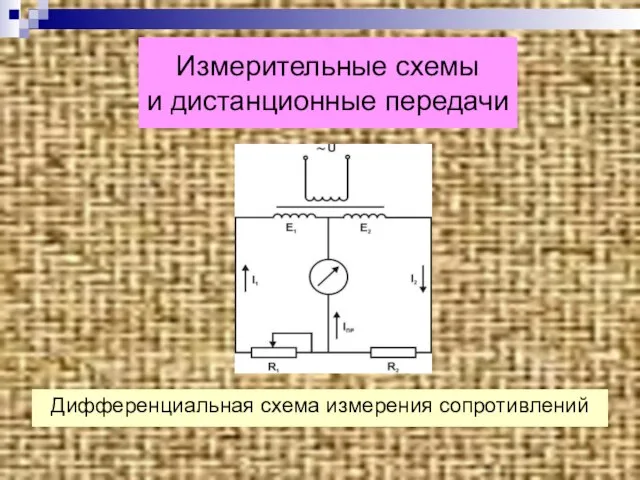

- 37. Измерительные схемы и дистанционные передачи Дифференциальная схема измерения сопротивлений

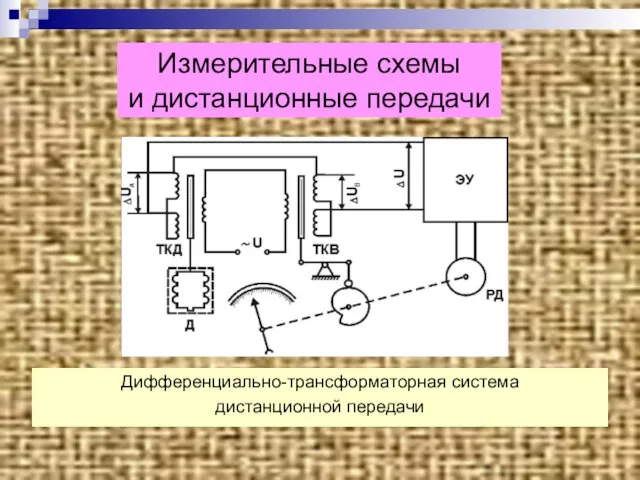

- 38. Измерительные схемы и дистанционные передачи Дифференциально-трансформаторная система дистанционной передачи

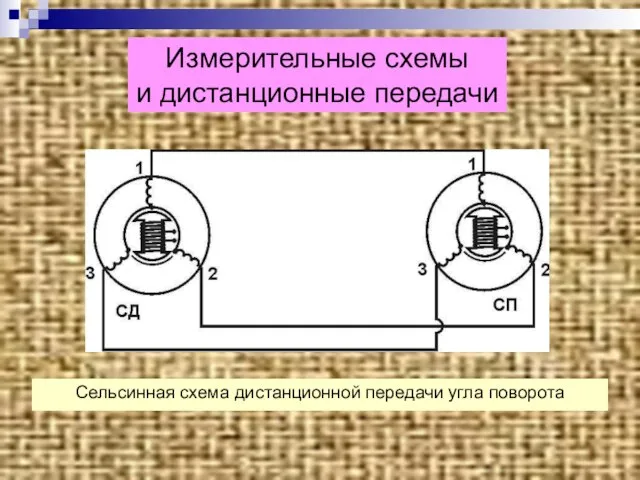

- 39. Измерительные схемы и дистанционные передачи Сельсинная схема дистанционной передачи угла поворота

- 40. УСИЛИТЕЛИ Усилитель – устройство, которое служит для количественного преобразования входной величины (сигнала), причём входная и выходная

- 41. УСИЛИТЕЛИ Основные характеристики усилителя: Статическая характеристика – зависимость выходной величины от входной при установившемся режиме: Uвых

- 42. УСИЛИТЕЛИ Усилители бывают: Непрерывного действия, в которых существует определённая зависимость между значениями выходной и входной величин,

- 43. Электронные усилители Схема усиления напряжения при помощи трёхэлектродной лампы

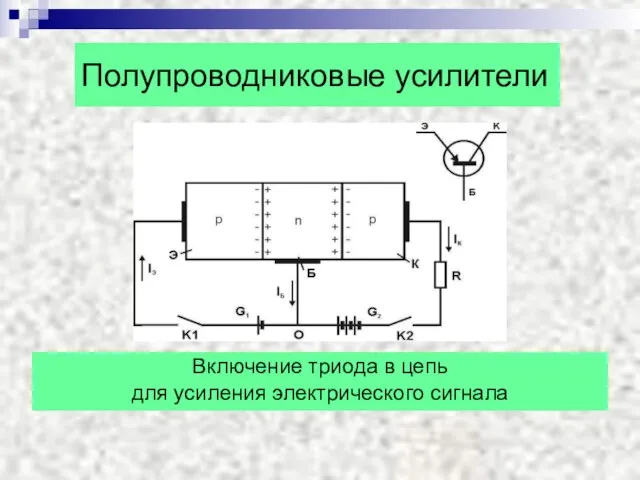

- 44. Полупроводниковые усилители Включение триода в цепь для усиления электрического сигнала

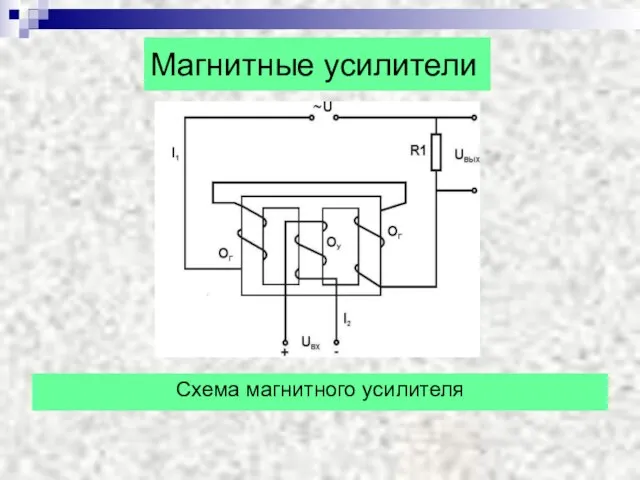

- 45. Магнитные усилители Схема магнитного усилителя

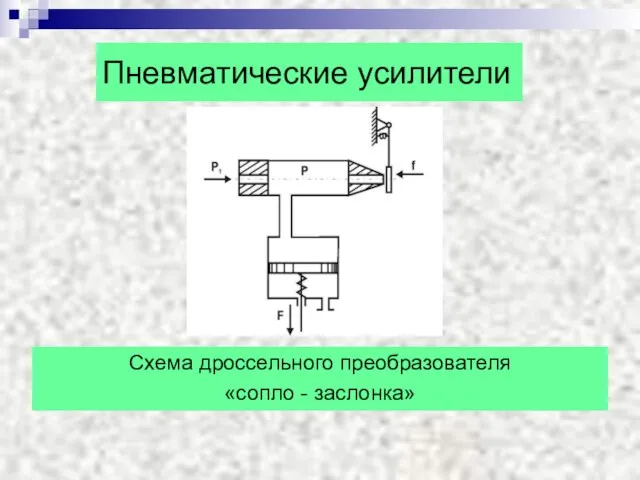

- 46. Пневматические усилители Схема дроссельного преобразователя «сопло - заслонка»

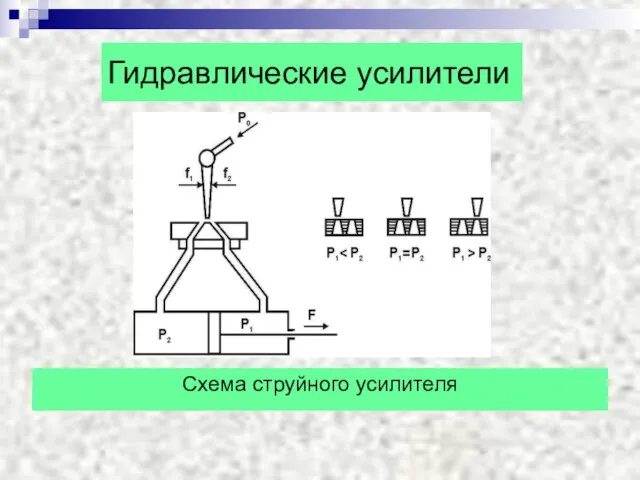

- 47. Гидравлические усилители Схема струйного усилителя

- 48. Электромагнитные реле Реле – это элемент автоматического устройства, выходная величина которого при воздействии на вход внешних

- 49. Электромагнитные реле Основные параметры реле: Номинальные данные – сила тока, напряжение, время и другие величины, на

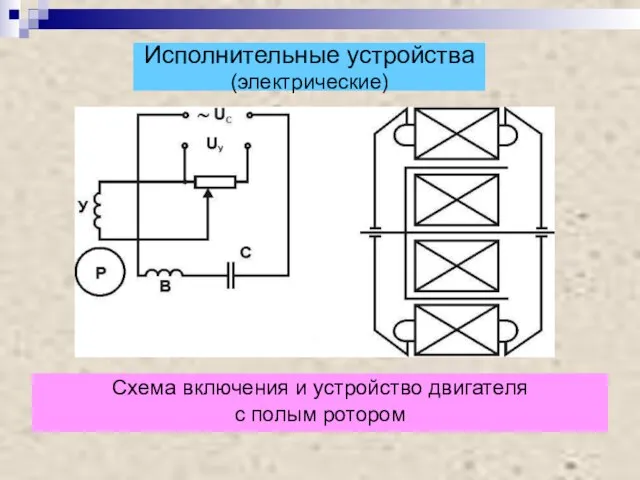

- 50. Исполнительные устройства (электрические) Схема включения и устройство двигателя с полым ротором

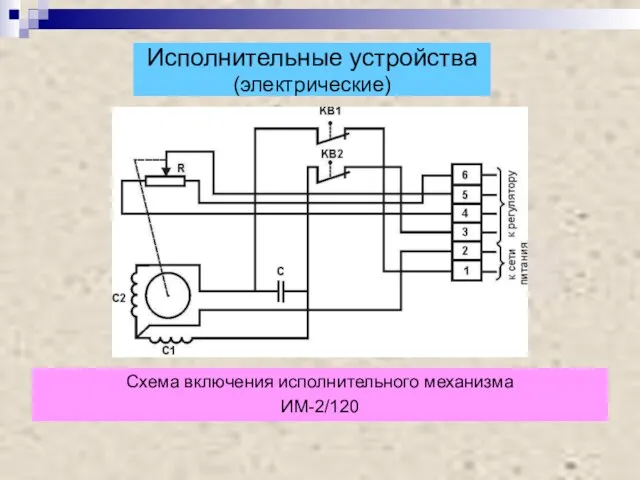

- 51. Исполнительные устройства (электрические) Схема включения исполнительного механизма ИМ-2/120

- 52. Исполнительные устройства (пневматические) Схема поршневых (а, б) и диафрагменных (в, г) пневматических приводов одностороннего (а, в)

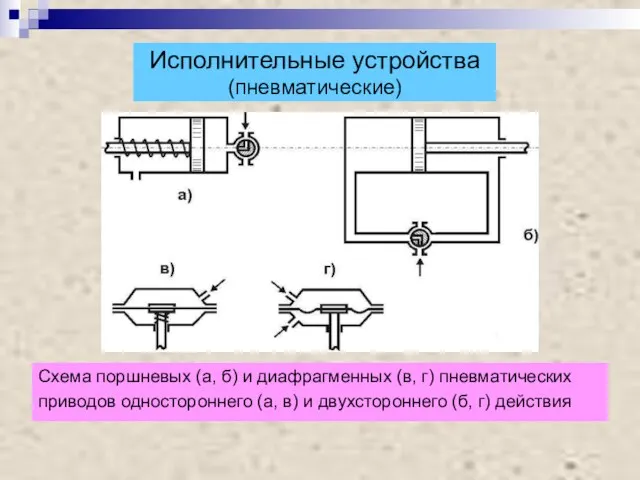

- 53. Исполнительные устройства (гидравлические) Гидравлические исполнительные механизмы

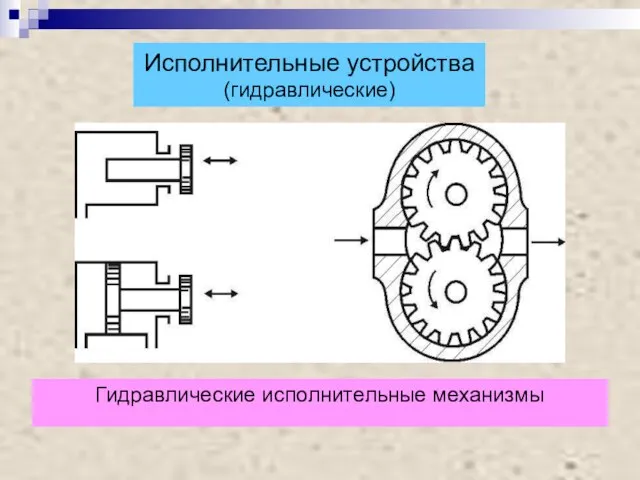

- 54. Регулирующие органы Регулирующие клапаны и поворотная дроссельная заслонка

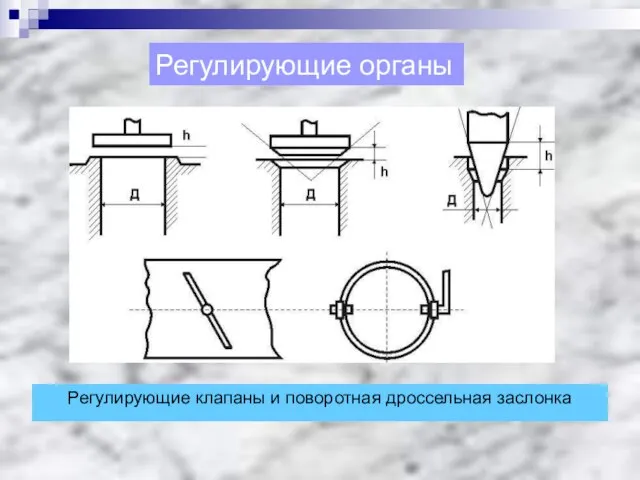

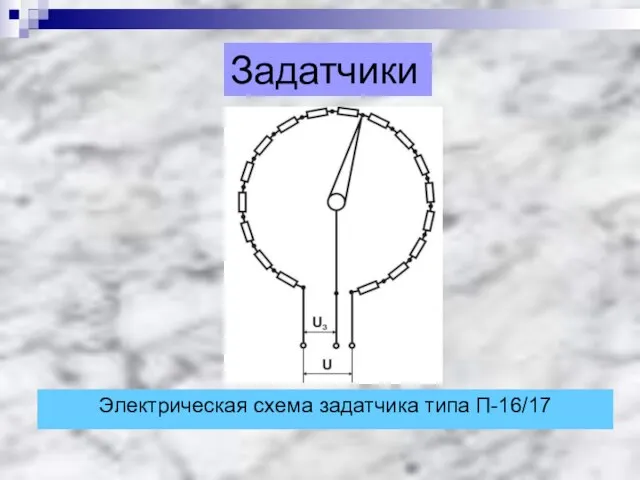

- 55. Задатчики Электрическая схема задатчика типа П-16/17

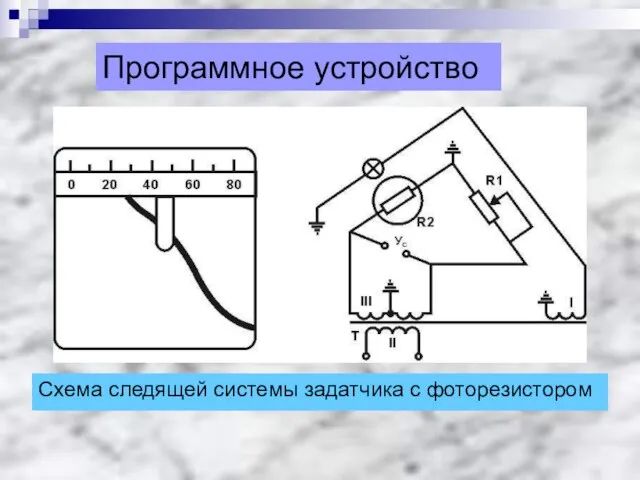

- 56. Программное устройство Схема следящей системы задатчика с фоторезистором

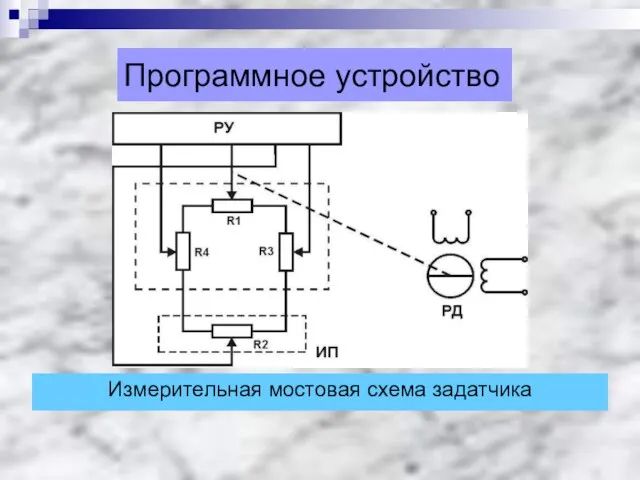

- 57. Программное устройство Измерительная мостовая схема задатчика

- 58. АВТОМАТИЧЕСКИЕ СИСТЕМЫ УПРАВЛЕНИЯ

- 59. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Объекты дискретного действия выполняют ряд рабочих операций, которые циклически повторяются в определённой

- 60. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Основными логическими операциями являются: отрицание – НЕ, умножение – И, сложение –

- 61. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Схема реализации операции НЕ: при подаче на вход сигнала 1 на выходе

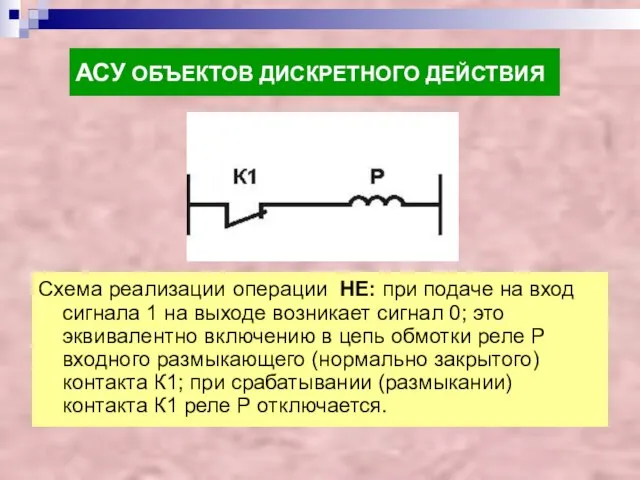

- 62. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ При реализации функции И входной сигнал 1 возникает только при наличии на

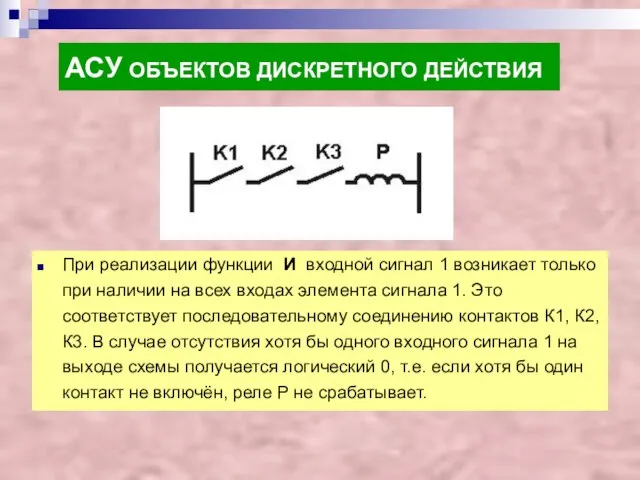

- 63. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Операция логического сложения ИЛИ в контактном исполнении соответствует параллельному включению замыкающих (нормально

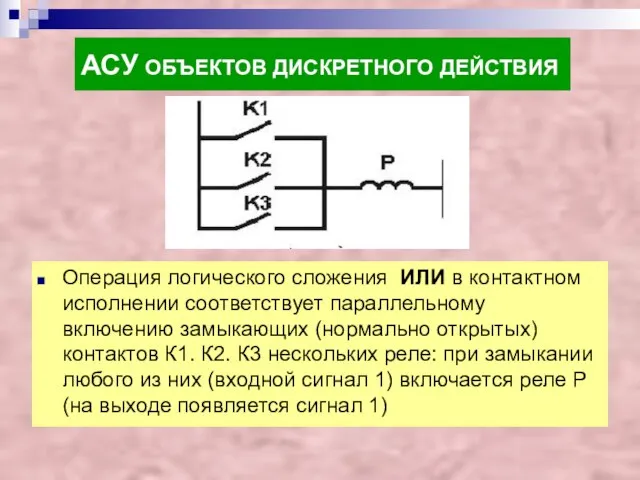

- 64. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Операция ПОВТОРЕНИЕ реализуется элементом, называемым повторителем. При подаче управляющего сигнала 1 на

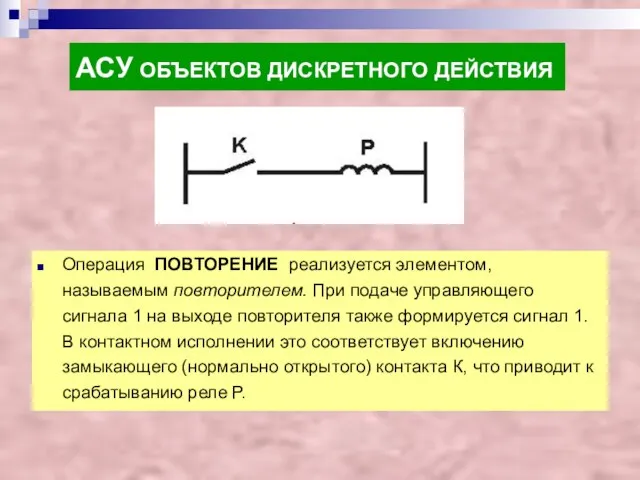

- 65. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Операция ВРЕМЯ реализуется элементом выдержки времени. Сигнал 1 на его входе появляется

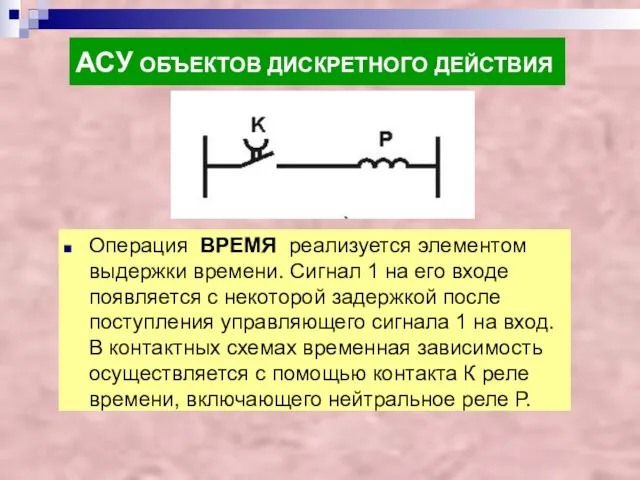

- 66. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Последовательность выполнения комбинационных и временных операций называется алгоритмом формирования командных и управляющих

- 67. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Алгоритмы формирования командных сигналов зависят от характеристики объекта и вида управления ИМ.

- 68. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ При блокированном управлении командные сигналы зависят от блокировочных связей между ИМ и

- 69. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ Пример – комплекс, содержащий три ИМ. Резервный ИМЗ включается, если не работает

- 70. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ При селекторном управлении командные сигналы включения ИМ формируется по совпадению селектирующего сигнала

- 71. АСУ ОБЪЕКТОВ ДИСКРЕТНОГО ДЕЙСТВИЯ При стартстопном управлении начало командного сигнала определяется стартовым сигналом, а окончание –

- 72. АСУ оБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ В системе, включающей объекты непрерывного действия, между входными и выходными величинами всех

- 73. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ В зависимости от степени определённости связей входных и выходных параметров модели бывают:

- 74. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ После составления математической модели объекта управления и определения численных значений его основных

- 75. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ При экспериментальном опробовании системы в случае её неустойчивости вводятся дополнительные последовательные или

- 76. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ В зависимости от характера управляющего взаимодействия и выполняемых задач различают системы автоматической

- 77. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ - в системе автоматической стабили- зации задача автоматического регулятора состоит в том,

- 78. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ - в системе программного регулиро- вания регулируемая величина поддерживается на значении, которое

- 79. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ - следящей системой регулирования называется система, которая поддерживает регулируемую величину в заданных

- 80. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ Примером следящей системы может служить автоматический потенциометр. Измерительная система его поддерживает соответствие

- 81. АСУ ОБЪЕКТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ - системой экстремального регулирования (ЭР) называется такая автоматическая система, в которой поддерживает

- 82. Если уменьшить количество воздуха, подаваемого в печь по сравнению с оптимальными значениями, то температура в печи

- 83. Показатели качества процесса автоматического регулирования Устойчивость систем автоматического регулирования (АР) является необходимым условием их нормального действия.

- 84. Показатели качества процесса автоматического регулирования В устойчивой системе АР переходной процесс является затухающим, но затухание может

- 85. Показатели качества процесса автоматического регулирования Различают следующие показатели качества регулирования при переходном процессе: максимальное отклонение регулируемой

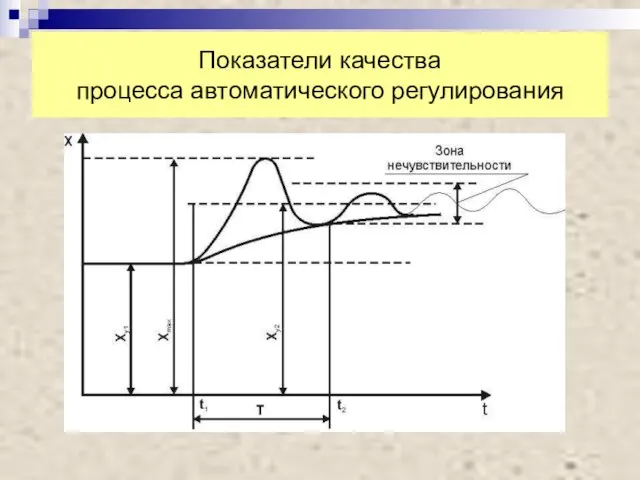

- 86. Показатели качества процесса автоматического регулирования На графике - колебательный переходной процесс для устойчивой системы регулирования. В

- 87. Показатели качества процесса автоматического регулирования

- 88. Показатели качества процесса автоматического регулирования Величина перерегулирования не должна превышать максимально допустимого значения. При переходе из

- 89. Показатели качества процесса автоматического регулирования Погрешность регулирования - это отклонение регулируемой величины от заданного значения. Время

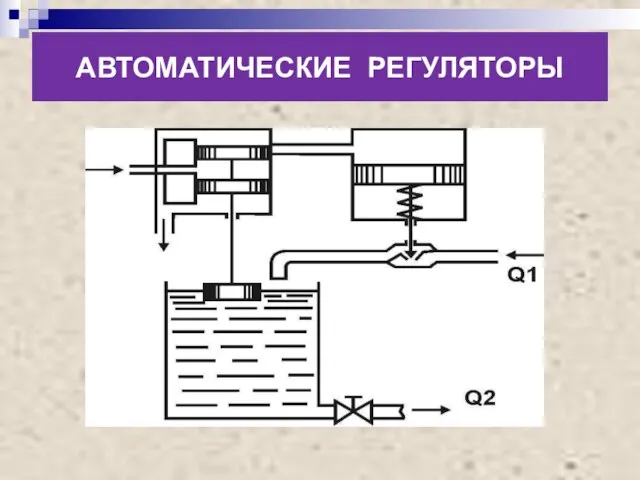

- 90. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ - Регуляторы прямого действия - приводятся в действие усилием развиваемым измерительной системой регулятора при

- 91. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ Регуляторы непрямого действия - в них усилие, возникающее в чувствительном элементе, при изменении величины

- 92. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ По роду энергии, применяемой для приведения в действие исполнительного механизма, регуляторы непрямого действия делят

- 93. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ регуляторы прерывного действия - характеризуются тем, что при непрерывном изменении регулируемого параметра регулирующий орган

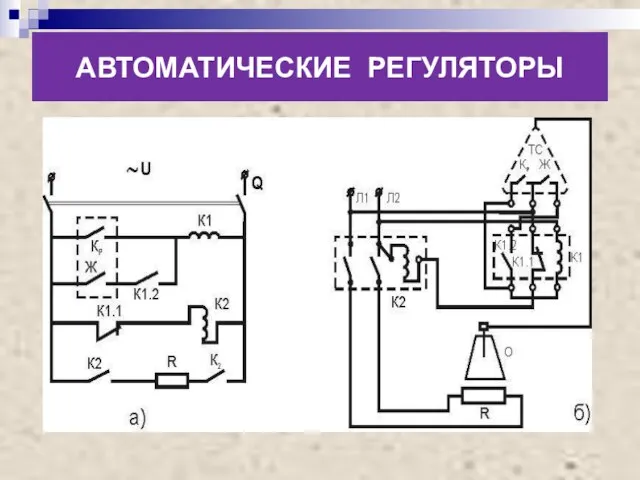

- 94. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ - Позиционные регуляторы - те, у которых регулирующий орган может занимать два или три

- 95. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ

- 96. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ - Интегральные (астатические) регуляторы (ИР) поддерживают регулируемую величину таким образом, что скорость перемещения регулирующего

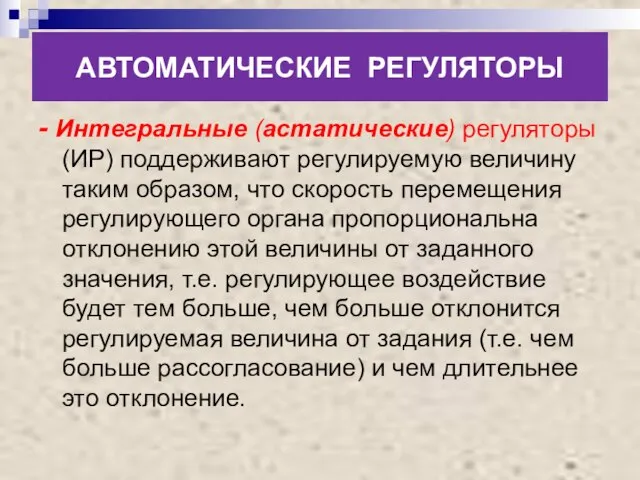

- 97. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ

- 98. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ - Пропорциональные (статические) регуляторы (ПрР) - те, у которых величина перемещения регулирующего органа пропорциональна

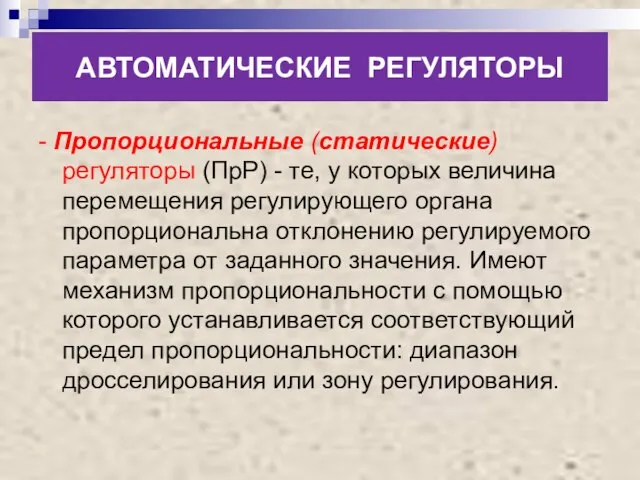

- 99. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ

- 100. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ Зона регулирования - участок шкалы регулятора, выраженный в % от всей шкалы, в пределах

- 101. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ Настраивается регулятор вручную. Чем больше зона регулирования, тем на меньшую величину перемещается регулирующий орган

- 102. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ - Изодромные (пропорционально-интегральные) регуляторы (ИзР) в динамическом отношении подобны системе из двух параллельно включенных

- 103. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ Затем регулирующий орган совершает дополнительное перемещение, необходимое для ликвидации возникшего отклонения от заданного значения,

- 104. АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ - Пропорционально-интегральные регуляторы с производной производят перемещение регулирующего органа пропорционально отклонению, интегралу и скорости

- 105. АВТОМАТИЧЕСКИЕ СИСТЕМЫ ПРОИЗВОДСТВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

- 106. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ Склады мелкодисперсных материалов подразделяются на закромные, бункерные и силосные, оборудованные механическим

- 107. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ Склады кусковых (крупнодисперсных) материалов можно подразделить следующим образом: - по виду

- 108. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ - по методу загрузки могут быть склады с приемными устройствами и

- 109. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ - по методам разгрузки склады разделяются на разгружаемые методом гравитации и

- 110. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ Автоматизация этих складов заключается в автоматизированной выгрузке материалов из транспорта, загрузке

- 111. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ На складах изделий (производимых или поступающих со стороны) погрузочно-разгрузочные работы механизированы

- 112. АВТОМАТИЗАЦИЯ СКЛАДОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ Автоматизация складов изделий может быть осуществлена на основе программно-дистанционного управления механизмами

- 113. АВТОМАТИЗАЦИЯ ТРАНСПОРТНЫХ СРЕДСТВ На предприятиях стройиндустрии широко используется различного вида транспортные средства (ТС) непрерывного и периодического

- 114. АВТОМАТИЗАЦИЯ ТРАНСПОРТНЫХ СРЕДСТВ При автоматизации ТС НД необходимо обеспечить: последовательный пуск механизмов тракта в направлении, обратном

- 115. АВТОМАТИЗАЦИЯ ТРАНСПОРТНЫХ СРЕДСТВ ТС периодического действия (ТС ПД) характеризуются наличием рабочего и холостого ходов, а также

- 116. АВТОМАТИЗАЦИЯ ТРАНСПОРТНЫХ СРЕДСТВ Основным технологическим требованием, связанным с автоматизацией процесса транспорта грузов, является точная остановка рабочего

- 117. Автоматизированный контроль и сигнализация работы конвейерного транспорта Автоматизированный контроль конвейерного транспорта предусматривает контроль скорости движения, величины

- 118. Автоматизированный контроль и сигнализация работы конвейерного транспорта Автоматизированная сигнализация конвейерного транспорта в основном выполняет следующие задачи:

- 119. Автоматизированный контроль и сигнализация работы конвейерного транспорта При пуске удаленных от оператора механизмов обычно применяют принудительную

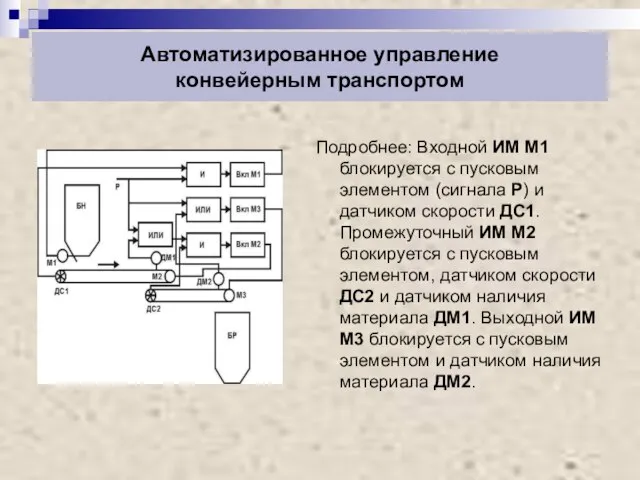

- 120. Автоматизированное управление конвейерным транспортом На примере конвейерной линии транспортировки материала из накопительного бункера в расходный, содержащую

- 121. Автоматизированное управление конвейерным транспортом

- 122. Автоматизированное управление конвейерным транспортом Наиболее эффективным является пуск конвейерной линии по скорости и остановка после доработки

- 123. Автоматизированное управление конвейерным транспортом Подробнее: Входной ИМ М1 блокируется с пусковым элементом (сигнала Р) и датчиком

- 124. Системы управления мостовыми и козловыми кранами В зависимости от степени автоматизации рабочих процессов системы управления кранами

- 125. Системы управления мостовыми и козловыми кранами В автоматизированных системах выполняется определенный комплекс операций по управлению механизмами

- 126. Системы управления мостовыми и козловыми кранами В полуавтоматизированных системах может осуществляться местное или дистанционное управление. Системы

- 127. Системы управления мостовыми и козловыми кранами Поэтому получили распространение также системы телеуправления кранами (проводные и по

- 128. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ И СОРТИРОВКИ Основными технологическими процессами дробильно-сортировочных и составных цехов являются дробление, помол, сортировка

- 129. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ И СОРТИРОВКИ Автоматизация технологических процессов дробильно-сортировочных и составных цехов и участков должна решить

- 130. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ И СОРТИРОВКИ - автоматизированное управление пуском и остановкой в заданной последовательности технологического и

- 131. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ И СОРТИРОВКИ - автоматизированную защиту и блокировку от перегрева подшипников дробилок, от их

- 132. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ И СОРТИРОВКИ Автоматизированное регулирование производительности дробилок Задача автоматизированного регулирования процесса дробления заключается в

- 133. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ И СОРТИРОВКИ Разработана универсальная комбинированная система автоматизированного регулирования по трем параметрам: по мощности

- 134. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДОЗИРОВАНИЯ И ВЗВЕШИВАНИЯ Дозаторы дискретного действия обеспечивают автоматизацию циклических процессов производства и в зависимости

- 135. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДОЗИРОВАНИЯ И ВЗВЕШИВАНИЯ Весовые дозаторы непрерывного действия предназначены для выдачи определенной массы материала в

- 136. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДОЗИРОВАНИЯ И ВЗВЕШИВАНИЯ Автоматизированные конвейерные весы - предназначаются для взвешивания материала, движущегося в потоке.

- 137. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДОЗИРОВАНИЯ И ВЗВЕШИВАНИЯ Конвейерные весы с дискретной системой регистрации основаны на взвешивании участков ленты

- 138. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДОЗИРОВАНИЯ И ВЗВЕШИВАНИЯ Конвейерные весы с непрерывной системой регистрации предназначены для определения массы материала,

- 139. Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте Автоматическое взвешивание материалов в вагонах производится с помощью

- 140. Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте а) весы, у которых длина весовой платформы достаточна

- 141. АВТОМАТИЗАЦИЯ СМЕСИТЕЛЬНОГО ОБОРУДОВАНИЯ В зависимости от условий поступления сырья смесители могут быть непрерывного и периодического действия.

- 142. АВТОМАТИЗАЦИЯ СМЕСИТЕЛЬНОГО ОБОРУДОВАНИЯ Смесители принудительного перемешивания работают по принципу противотока; в них используются различного типа смешивающие

- 143. АВТОМАТИЗАЦИЯ СМЕСИТЕЛЬНОГО ОБОРУДОВАНИЯ В гравитационных смесителях происходит переме- шивание компонентов смеси при свободном падении во вращающимся

- 144. Автоматическое регулирование вязкости бетонной смеси Автоматическое управление смесительными установками осуществляется: в функции времени, с контролем тока

- 145. Автоматическое регулирование вязкости бетонной смеси При высокой точности дозирования компонентов водоцементное соотношение бетонной смеси зависит от

- 146. Автоматическое регулирование вязкости бетонной смеси Если измерять мощность, потребляемую электродвигателем смесителя, при трех различных значениях водоцементного

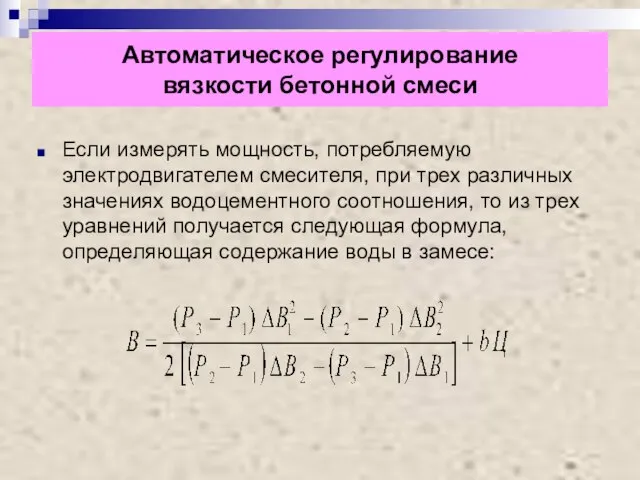

- 147. Автоматическое регулирование вязкости бетонной смеси При работающем двигателе смешивающего механизма МС в бетоносмеситель через загрузочную воронку

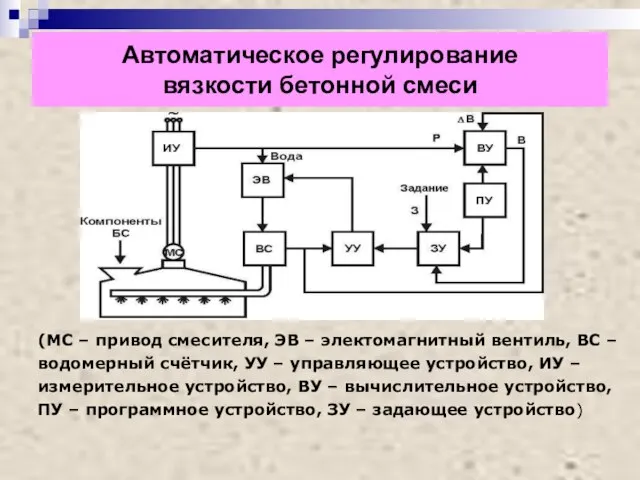

- 148. Автоматическое регулирование вязкости бетонной смеси (МС – привод смесителя, ЭВ – электомагнитный вентиль, ВС – водомерный

- 149. Автоматическое регулирование вязкости бетонной смеси В начале цикла в смеситель подается некоторая начальная доза воды и

- 150. Автоматическое регулирование вязкости бетонной смеси Аналогично последовательно во времени фиксируется значения Р2, ∆В2, Р3 и вычисляется

- 151. Автоматизация тепловлажностной обработки изделий с контролем прочности Более 90% продукции заводов сборного железо- бетона подвергается тепловлажностной

- 152. Автоматизация тепловлажностной обработки изделий с контролем прочности За цикл пропаривания изделий осуществляются следующие операции управления: -

- 153. Автоматизация тепловлажностной обработки изделий с контролем прочности Автоматическое управление процессами тепловой обработки материалов и изделий из

- 154. Автоматизация тепловлажностной обработки изделий с контролем прочности В первом случае регулируемыми параметрами являются температура и влажность

- 155. Автоматизация тепловлажностной обработки изделий с контролем прочности Автоматизация процессов регулирования подачи пара в зависимости от температуры

- 156. Автоматизация тепловлажностной обработки изделий с контролем прочности Считается, что выполнение заданной программы регулирования температуры во времени

- 157. Автоматизация тепловлажностной обработки изделий с контролем прочности Имеется ряд предложений по применению физических методов контроля прочности

- 158. Автоматизация тепловлажностной обработки изделий с контролем прочности В основу аналитического определения прочности бетона, твердеющего при переменной

- 159. Автоматизация тепловлажностной обработки изделий с контролем прочности Значение температурно-временного эквивалента имеет вид t ε = ∫

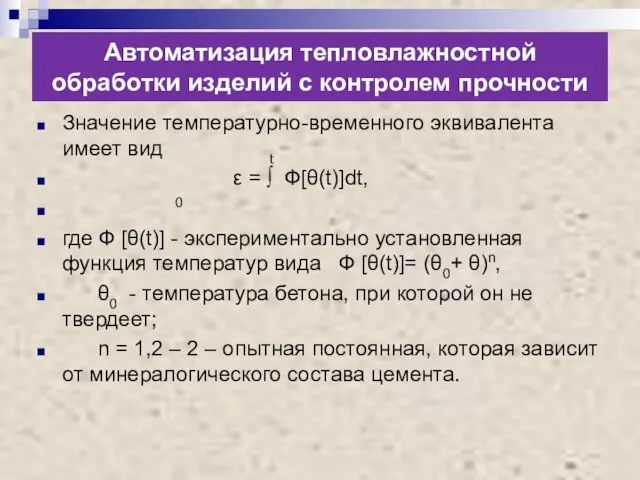

- 160. Автоматизация тепловлажностной обработки изделий с контролем прочности Зависимость прочности бетона от температурно-временного эквивалента выражена гиперболой вида

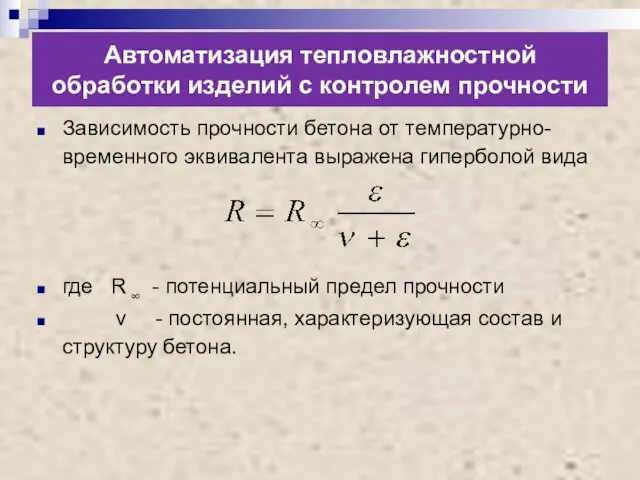

- 161. Автоматизация тепловлажностной обработки изделий с контролем прочности На основании этих формул составлен алгоритм функционирования счетно-решающего устройства,

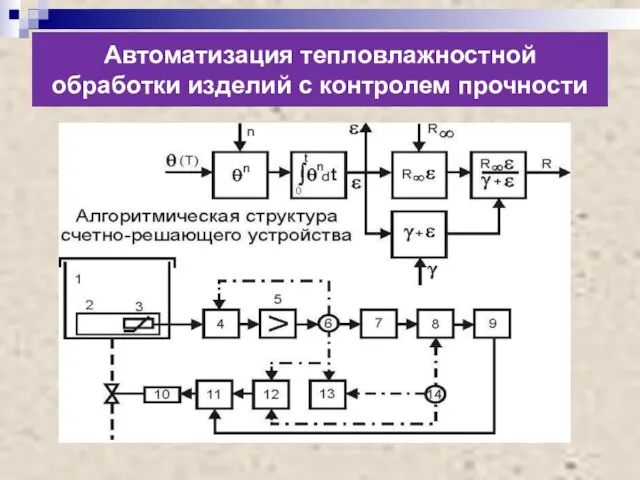

- 162. Автоматизация тепловлажностной обработки изделий с контролем прочности

- 163. Автоматизация тепловлажностной обработки изделий с контролем прочности Изделие 2 с установленным в бетон датчиком температуры 3

- 164. Автоматизация тепловлажностной обработки изделий с контролем прочности Сигнал от степенного устройства поступает на интегратор 8, который

- 165. Автоматизация тепловлажностной обработки изделий с контролем прочности Продолжительность работы устройства не ограничена. С внедрением автоматического устройства

- 166. Многоканальное регулирование параметров тепловых установок Одним из способов снижения затрат на аппаратуру автоматики, а также повышения

- 167. Многоканальное регулирование параметров тепловых установок Интервалы времени, через которое осуществляется присоединение объекта управления к регулятору, называется

- 169. Скачать презентацию

Гражданское право

Гражданское право Миокардиты и кардиомиопатии

Миокардиты и кардиомиопатии Проект Ориентир: Ямал

Проект Ориентир: Ямал KU-3 (Ку три) Система управления мультимедиа тренингами, моделирующими играми и динамическими тестами.

KU-3 (Ку три) Система управления мультимедиа тренингами, моделирующими играми и динамическими тестами. Презентация на тему Мирное освоение космоса

Презентация на тему Мирное освоение космоса  4 день. Запоминание штатов США. Чертоги разума

4 день. Запоминание штатов США. Чертоги разума Межрегиональная конференция «Сопровождение одаренного ребенка в региональном образовательном пространстве»

Межрегиональная конференция «Сопровождение одаренного ребенка в региональном образовательном пространстве» Преобразованиеграфиков функций

Преобразованиеграфиков функций Презентация на тему Пьер Огюстен Карон де Бомарше

Презентация на тему Пьер Огюстен Карон де Бомарше Презентация

Презентация Презентация на тему Воды суши. Подземные воды

Презентация на тему Воды суши. Подземные воды Спинной мозг

Спинной мозг Представляемклуб«Изыскатели»ГОУ № 490Красногвардейского района

Представляемклуб«Изыскатели»ГОУ № 490Красногвардейского района Ячейки овощехранилища Расположенные по адресу: г.Новосибирск, Ленинский район, ул. Котовского,5/3

Ячейки овощехранилища Расположенные по адресу: г.Новосибирск, Ленинский район, ул. Котовского,5/3 Контрольные вопросы

Контрольные вопросы rvex5e0qf2kcfgmz01w1i7ity29jz3lp

rvex5e0qf2kcfgmz01w1i7ity29jz3lp Презентация на тему Реальное и фантастическое в повести Н. В. Гоголь "Заколдованное место"

Презентация на тему Реальное и фантастическое в повести Н. В. Гоголь "Заколдованное место" Закон Ома

Закон Ома Структура исследовательской работы

Структура исследовательской работы Intel “Шлях до успіху” ч1 Комп’ютерні технологіі для місцевої спільноти ЗАКЛАДАЄМО ПАРК Соціальний проект підготували учні 7-х класів:Антон, Марина, Ольга, Лариса с.Успішне Серпень 2009

Intel “Шлях до успіху” ч1 Комп’ютерні технологіі для місцевої спільноти ЗАКЛАДАЄМО ПАРК Соціальний проект підготували учні 7-х класів:Антон, Марина, Ольга, Лариса с.Успішне Серпень 2009 Новогодняя викторина 3 класс

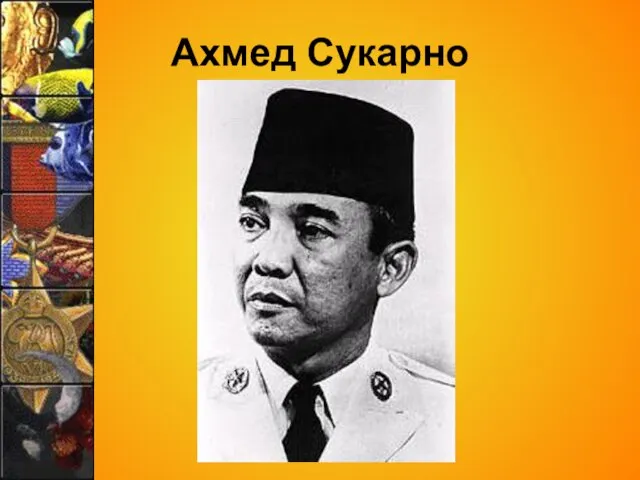

Новогодняя викторина 3 класс Ахмед Сукарно

Ахмед Сукарно Заготовка продуктов (6 класс)

Заготовка продуктов (6 класс) Детство без жестокости и насилия

Детство без жестокости и насилия Украшения из текстиля. Комплект Горячее сердце

Украшения из текстиля. Комплект Горячее сердце Блиц-опрос

Блиц-опрос Кейс - метод

Кейс - метод Презентация на тему Моделирование как метод познания (9 класс)

Презентация на тему Моделирование как метод познания (9 класс)