Содержание

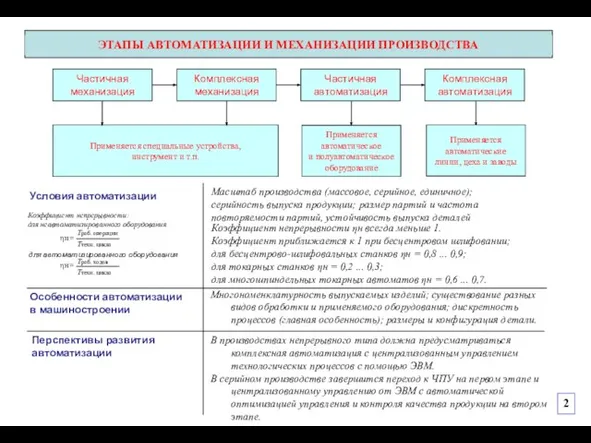

- 2. 2 Частичная механизация Комплексная механизация Частичная автоматизация Комплексная автоматизация Применяется специальные устройства, инструмент и т.п. Применяется

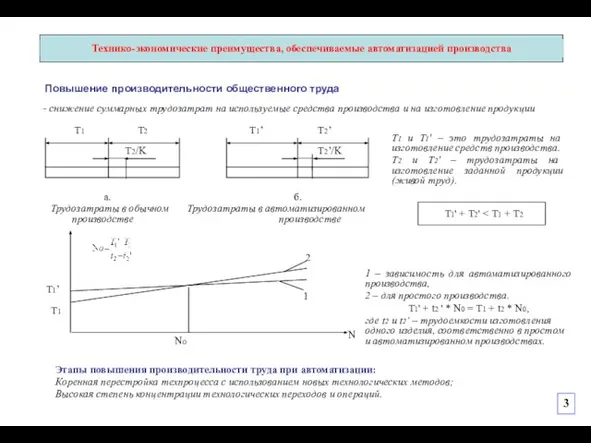

- 3. - снижение суммарных трудозатрат на используемые средства производства и на изготовление продукции а. б. Трудозатраты в

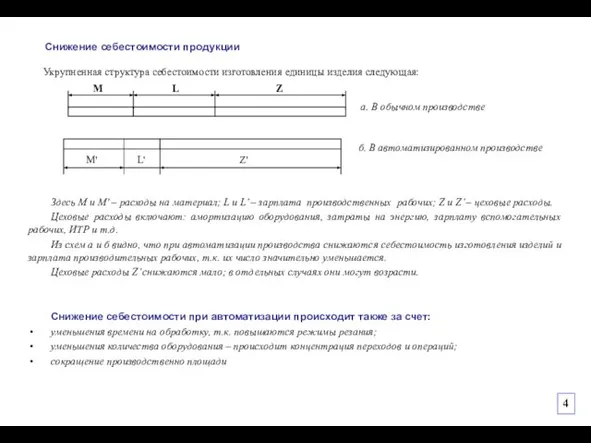

- 4. Здесь М и М' – расходы на материал; L и L’ – зарплата производственных рабочих; Z

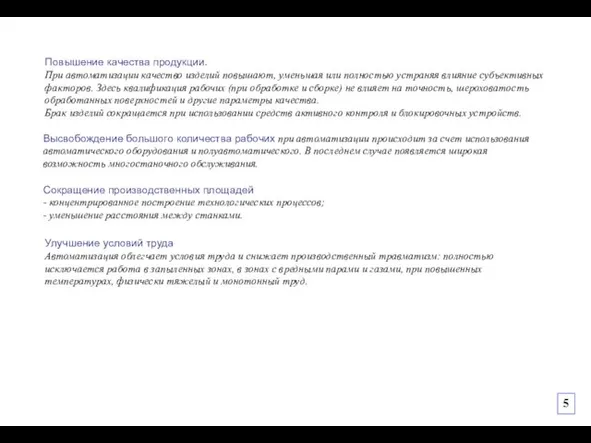

- 5. Повышение качества продукции. При автоматизации качество изделий повышают, уменьшая или полностью устраняя влияние субъективных факторов. Здесь

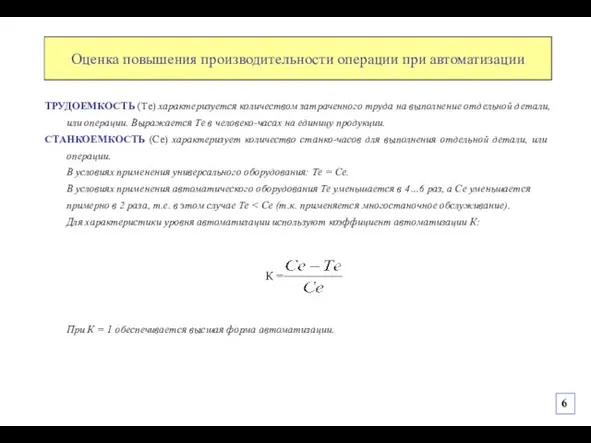

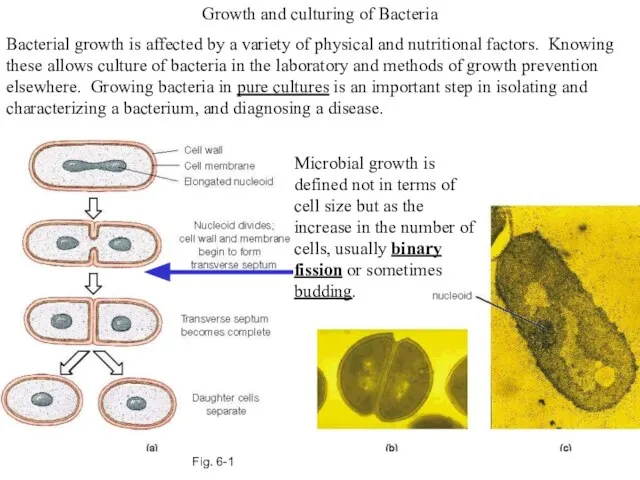

- 6. Оценка повышения производительности операции при автоматизации ТРУДОЕМКОСТЬ (Тe) характеризуется количеством затраченного труда на выполнение отдельной детали,

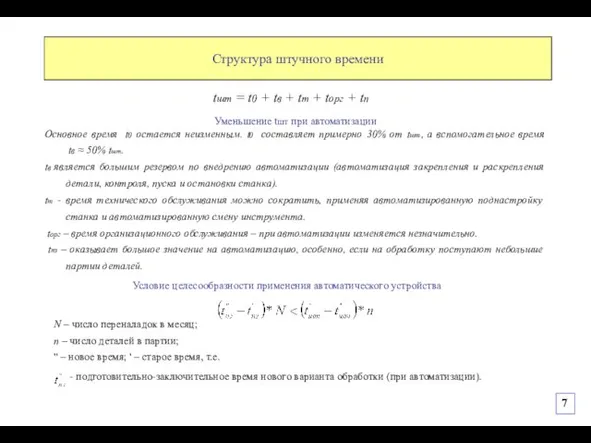

- 7. Уменьшение tшт при автоматизации Основное время t0 остается неизменным. t0 составляет примерно 30% от tшт, а

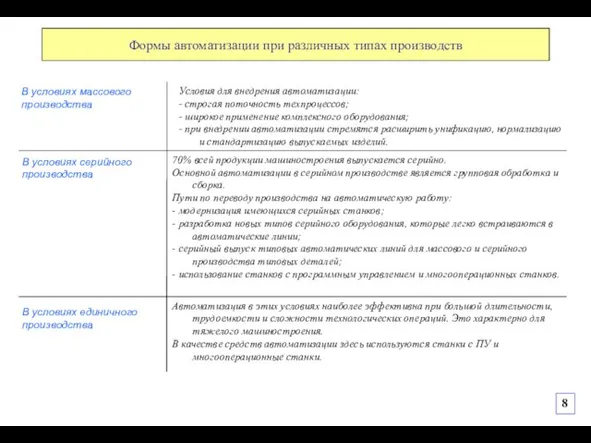

- 8. Автоматизация в этих условиях наиболее эффективна при большой длительности, трудоемкости и сложности технологических операций. Это характерно

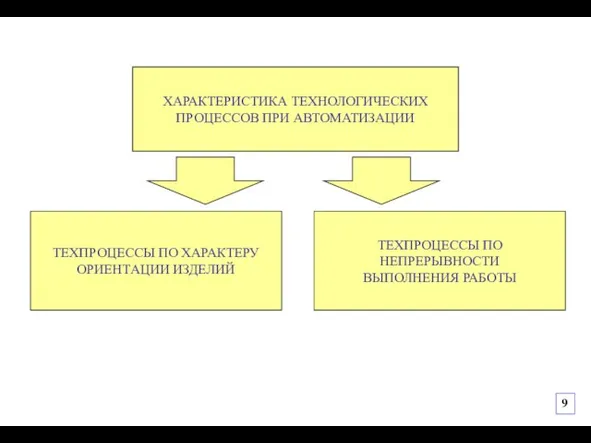

- 9. ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРИ АВТОМАТИЗАЦИИ ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ ВЫПОЛНЕНИЯ РАБОТЫ ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ ОРИЕНТАЦИИ ИЗДЕЛИЙ 9

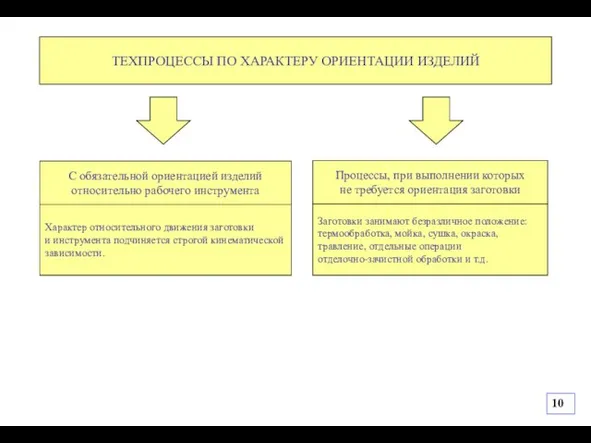

- 10. ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ ОРИЕНТАЦИИ ИЗДЕЛИЙ Процессы, при выполнении которых не требуется ориентация заготовки 10 С обязательной

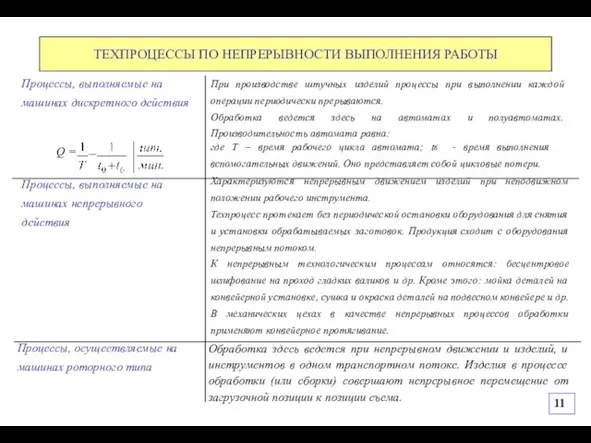

- 11. ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ ВЫПОЛНЕНИЯ РАБОТЫ При производстве штучных изделий процессы при выполнении каждой операции периодически прерываются.

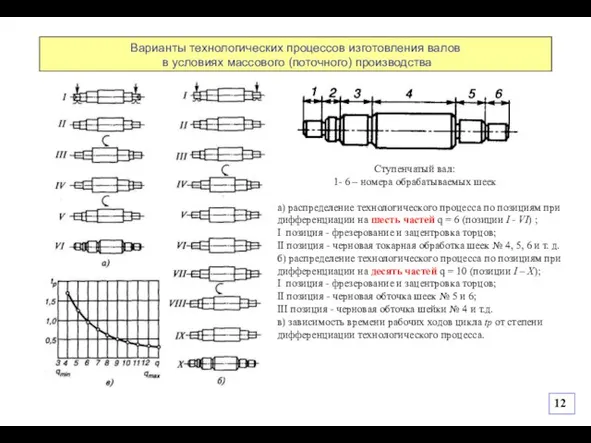

- 12. Варианты технологических процессов изготовления валов в условиях массового (поточного) производства а) распределение технологического процесса по позициям

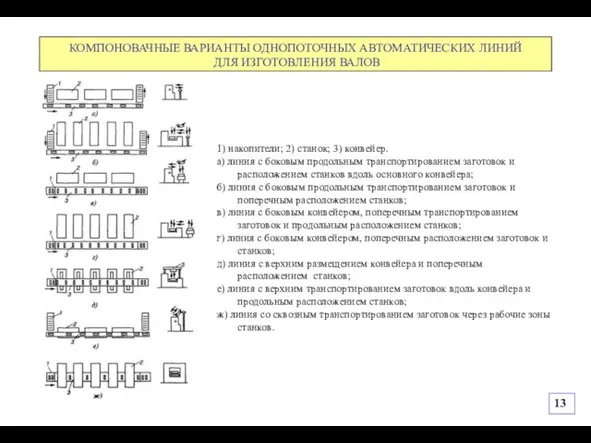

- 13. КОМПОНОВАЧНЫЕ ВАРИАНТЫ ОДНОПОТОЧНЫХ АВТОМАТИЧЕСКИХ ЛИНИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ВАЛОВ 13 1) накопители; 2) станок; 3) конвейер. а)

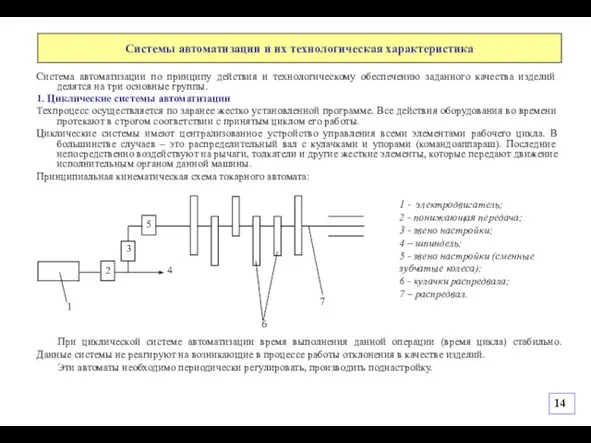

- 14. Системы автоматизации и их технологическая характеристика Система автоматизации по принципу действия и технологическому обеспечению заданного качества

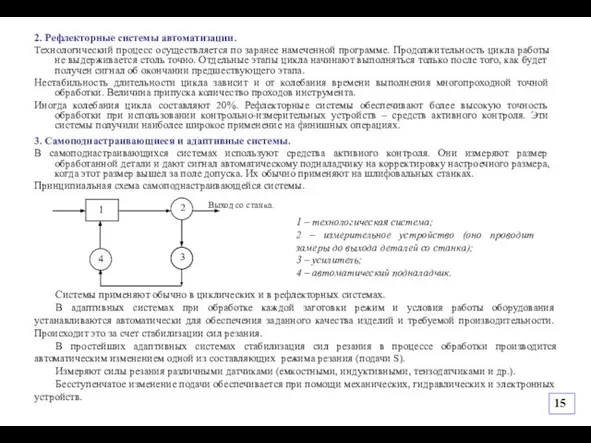

- 15. 2. Рефлекторные системы автоматизации. Технологический процесс осуществляется по заранее намеченной программе. Продолжительность цикла работы не выдерживается

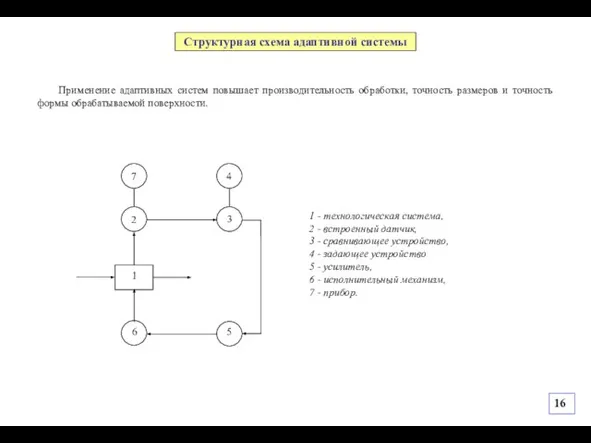

- 16. Структурная схема адаптивной системы 1 - технологическая система, 2 - встроенный датчик, 3 - сравнивающее устройство,

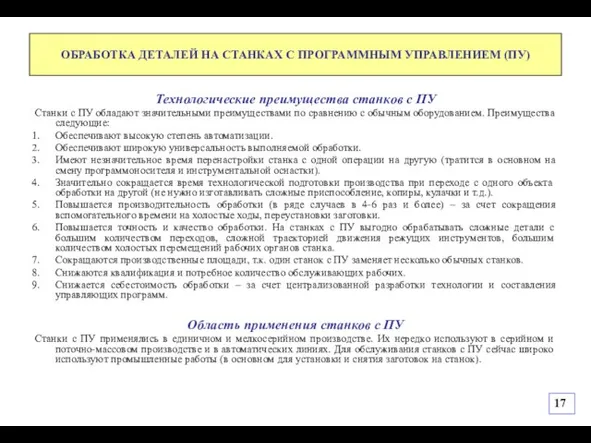

- 17. ОБРАБОТКА ДЕТАЛЕЙ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ПУ) Технологические преимущества станков с ПУ Станки с ПУ

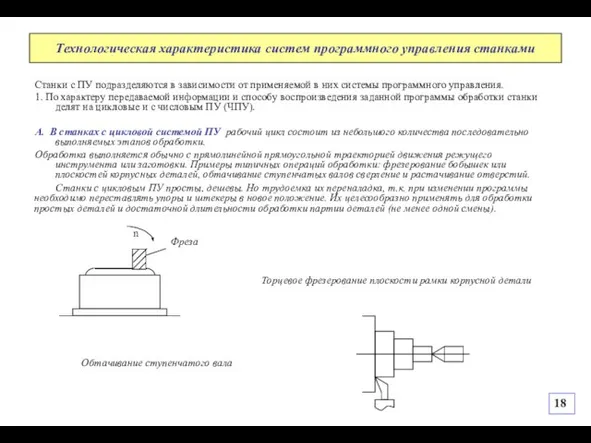

- 18. Технологическая характеристика систем программного управления станками Станки с ПУ подразделяются в зависимости от применяемой в них

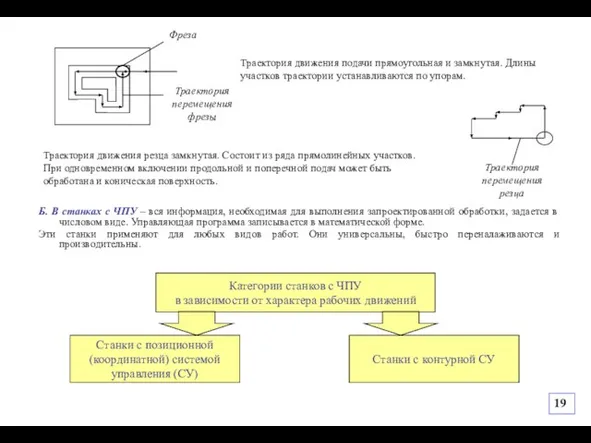

- 19. Б. В станках с ЧПУ – вся информация, необходимая для выполнения запроектированной обработки, задается в числовом

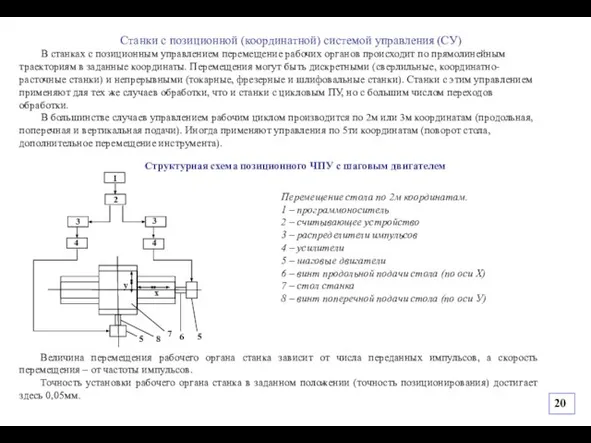

- 20. Перемещение стола по 2м координатам. 1 – программоноситель 2 – считывающее устройство 3 – распределители импульсов

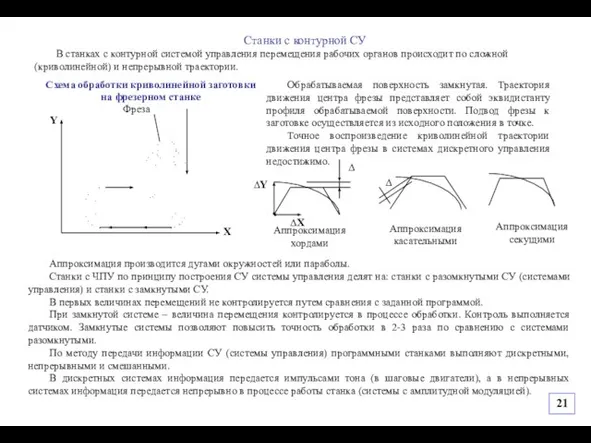

- 21. Схема обработки криволинейной заготовки на фрезерном станке Обрабатываемая поверхность замкнутая. Траектория движения центра фрезы представляет собой

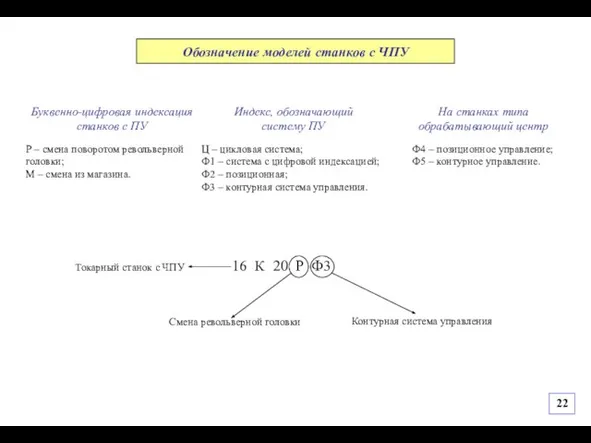

- 22. Обозначение моделей станков с ЧПУ Контурная система управления Смена револьверной головки Токарный станок с ЧПУ 16

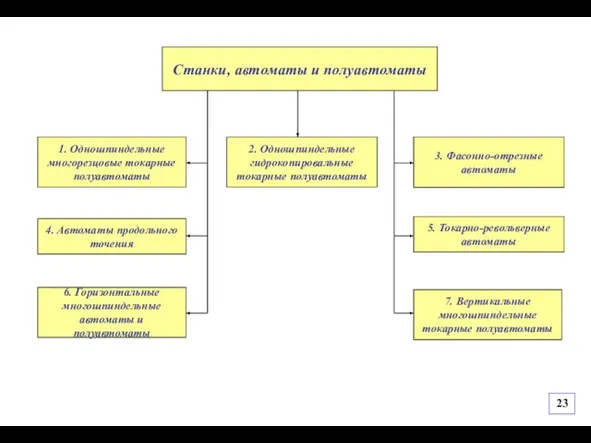

- 23. 1. Одношпиндельные многорезцовые токарные полуавтоматы 2. Одношпиндельные гидрокопировальные токарные полуавтоматы 3. Фасонно-отрезные автоматы 4. Автоматы продольного

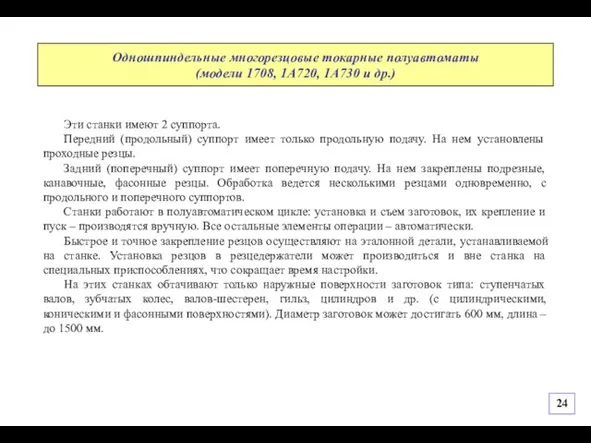

- 24. Эти станки имеют 2 суппорта. Передний (продольный) суппорт имеет только продольную подачу. На нем установлены проходные

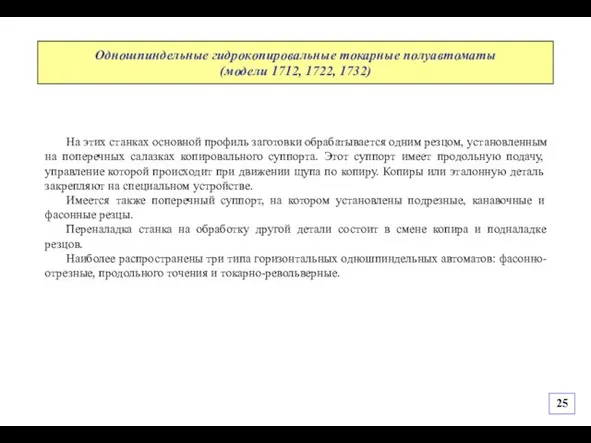

- 25. На этих станках основной профиль заготовки обрабатывается одним резцом, установленным на поперечных салазках копировального суппорта. Этот

- 26. Их применяют для обработки простых деталей небольших диаметров (3 - 20) и длины (это валики, кольца

- 27. На них обрабатывают детали из стали и цветных металлов сложной формы диаметром до 22 мм и

- 28. Это различные крепежные детали, втулки, валики. На них обрабатывают смежные детали диаметром от 8 до 63

- 29. Их применяют для изготовления деталей из калиброванных прутков, труб разного сечения и штучных заготовок (валики, втулки,

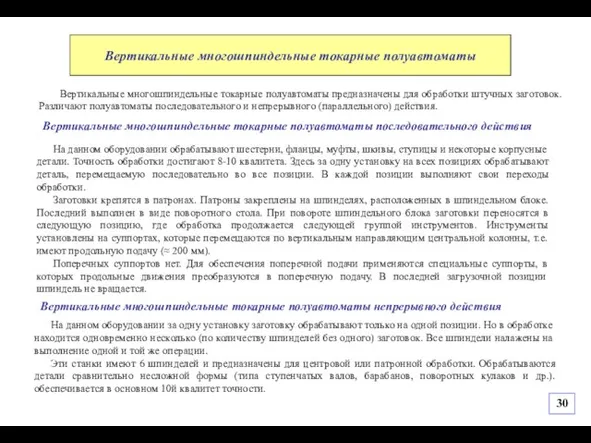

- 30. Вертикальные многошпиндельные токарные полуавтоматы предназначены для обработки штучных заготовок. Различают полуавтоматы последовательного и непрерывного (параллельного) действия.

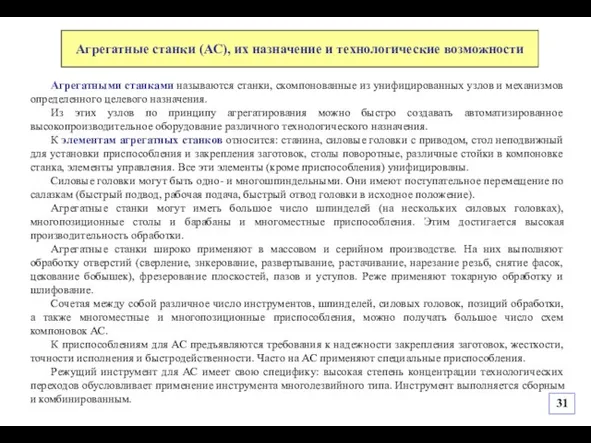

- 31. Агрегатными станками называются станки, скомпонованные из унифицированных узлов и механизмов определенного целевого назначения. Из этих узлов

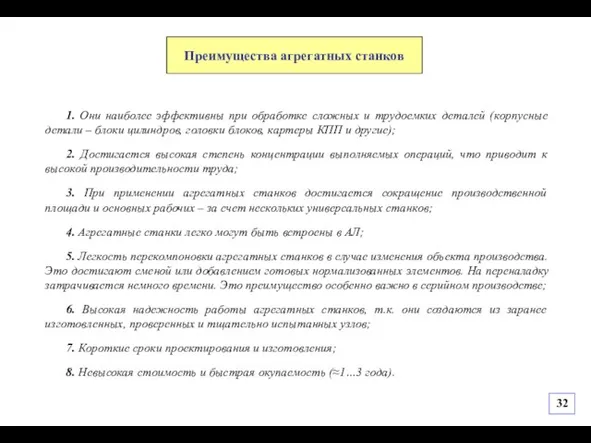

- 32. 1. Они наиболее эффективны при обработке сложных и трудоемких деталей (корпусные детали – блоки цилиндров, головки

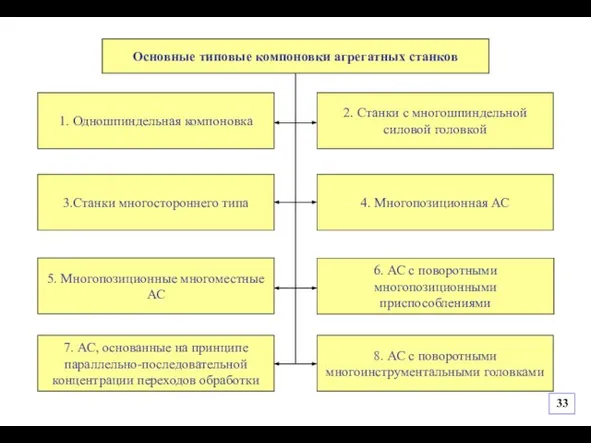

- 33. 8. АС с поворотными многоинструментальными головками Основные типовые компоновки агрегатных станков 1. Одношпиндельная компоновка 2. Станки

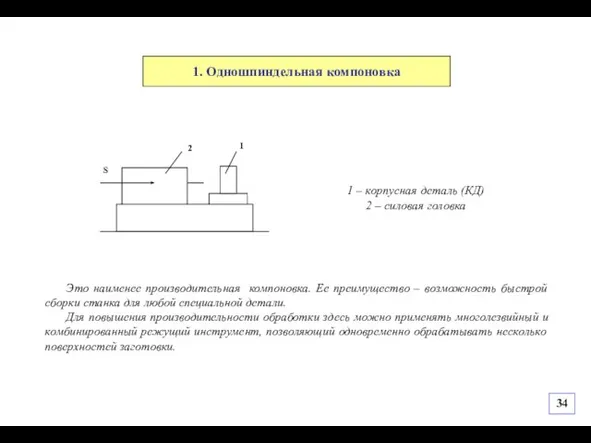

- 34. 1. Одношпиндельная компоновка Это наименее производительная компоновка. Ее преимущество – возможность быстрой сборки станка для любой

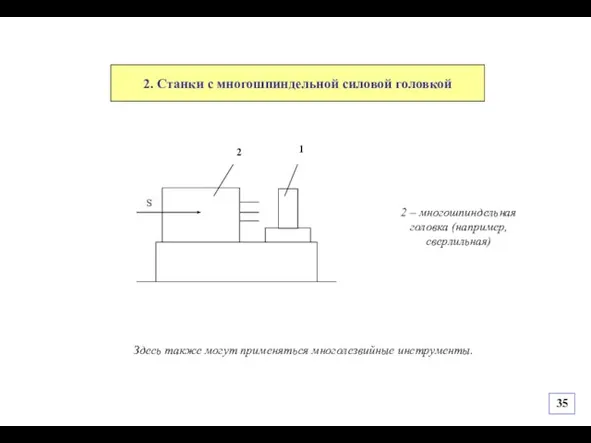

- 35. 2. Станки с многошпиндельной силовой головкой Здесь также могут применяться многолезвийные инструменты. 2 – многошпиндельная головка

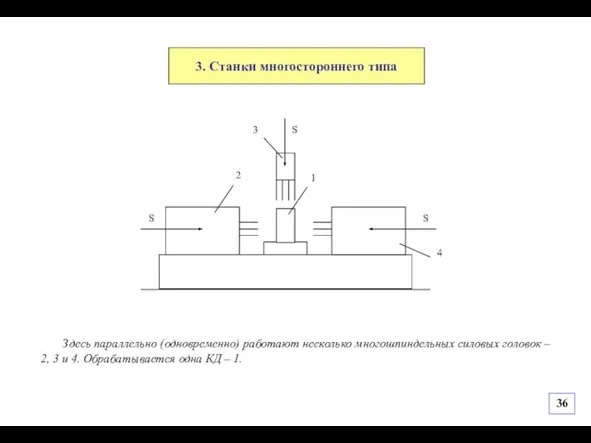

- 36. 3. Станки многостороннего типа Здесь параллельно (одновременно) работают несколько многошпиндельных силовых головок – 2, 3 и

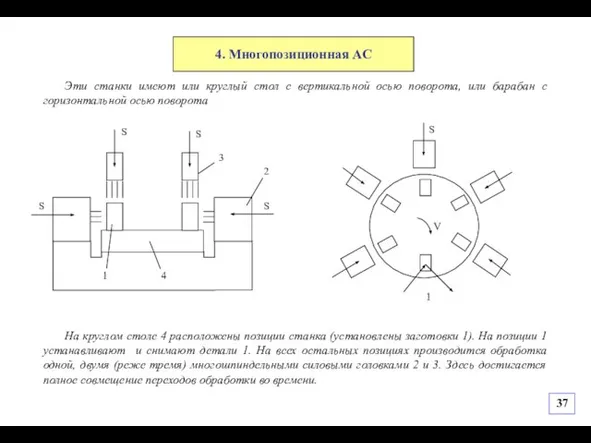

- 37. 4. Многопозиционная АС Эти станки имеют или круглый стол с вертикальной осью поворота, или барабан с

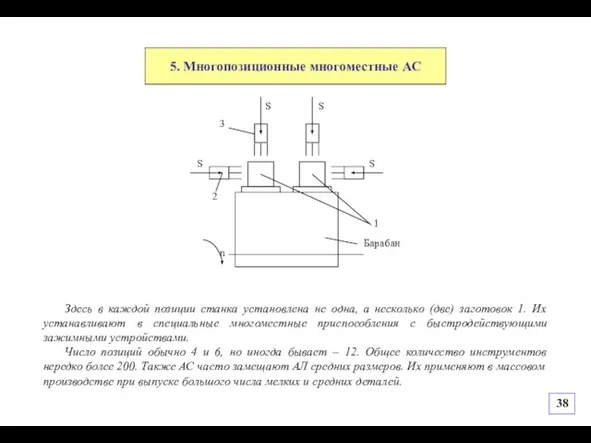

- 38. 5. Многопозиционные многоместные АС Здесь в каждой позиции станка установлена не одна, а несколько (две) заготовок

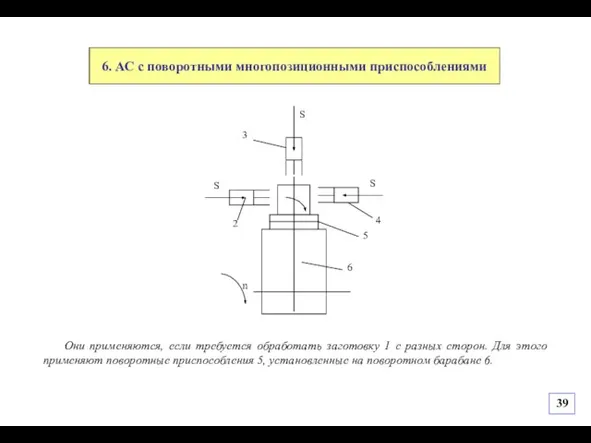

- 39. 6. АС с поворотными многопозиционными приспособлениями Они применяются, если требуется обработать заготовку 1 с разных сторон.

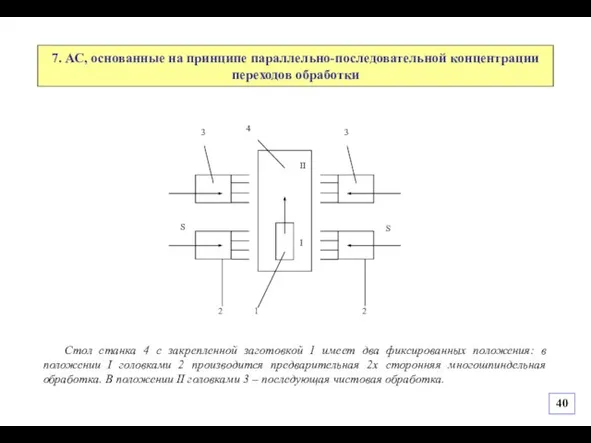

- 40. 7. АС, основанные на принципе параллельно-последовательной концентрации переходов обработки Стол станка 4 с закрепленной заготовкой 1

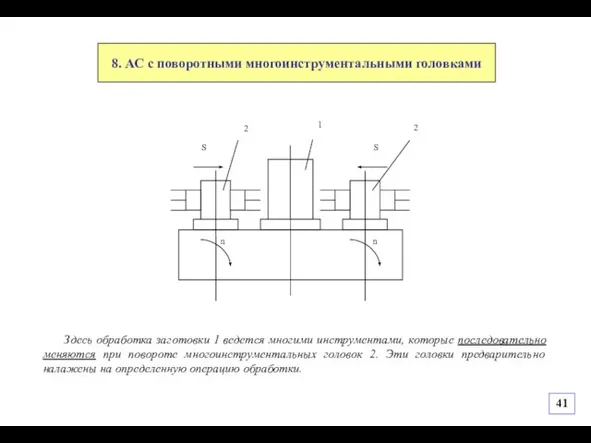

- 41. 8. АС с поворотными многоинструментальными головками Здесь обработка заготовки 1 ведется многими инструментами, которые последовательно меняются

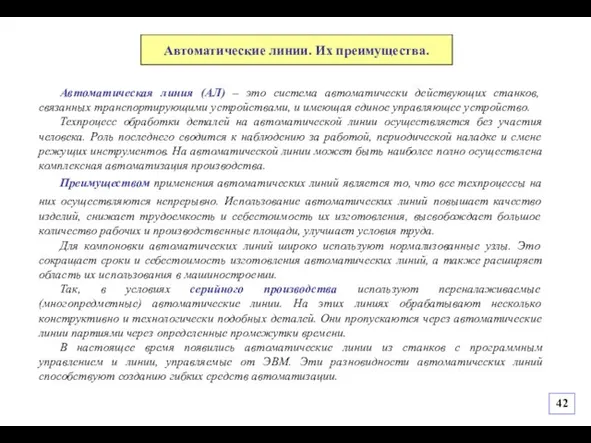

- 42. Автоматическая линия (АЛ) – это система автоматически действующих станков, связанных транспортирующими устройствами, и имеющая единое управляющее

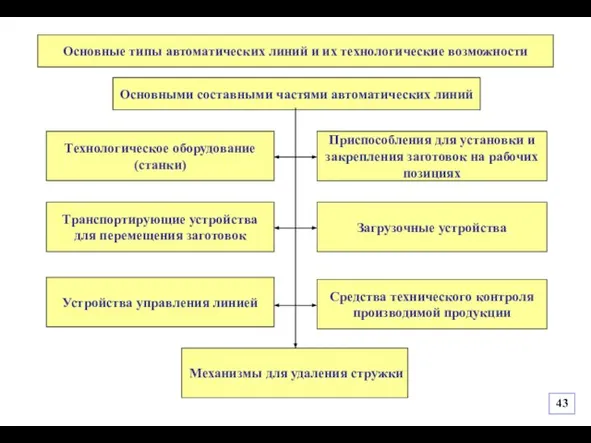

- 43. Устройства управления линией Основные типы автоматических линий и их технологические возможности Основными составными частями автоматических линий

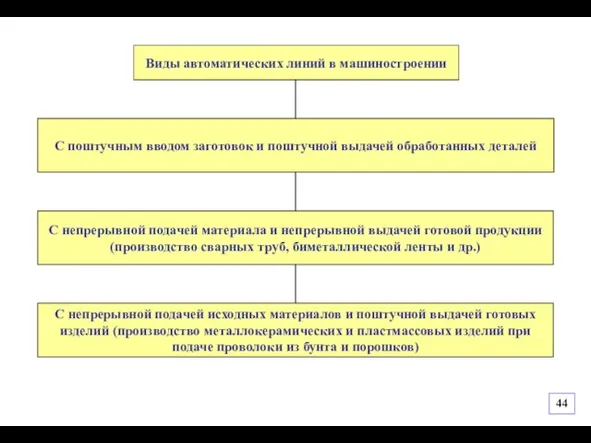

- 44. С непрерывной подачей исходных материалов и поштучной выдачей готовых изделий (производство металлокерамических и пластмассовых изделий при

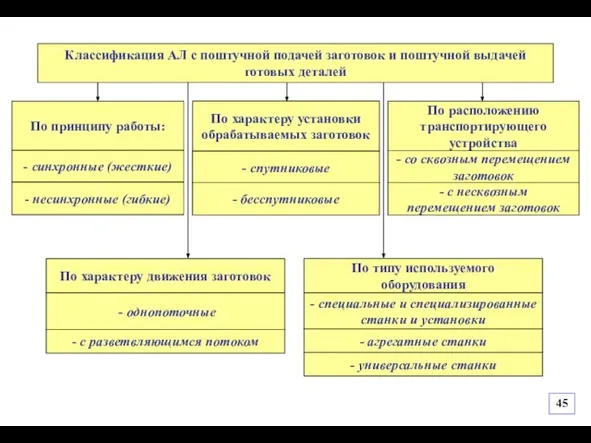

- 45. По принципу работы: Классификация АЛ с поштучной подачей заготовок и поштучной выдачей готовых деталей По характеру

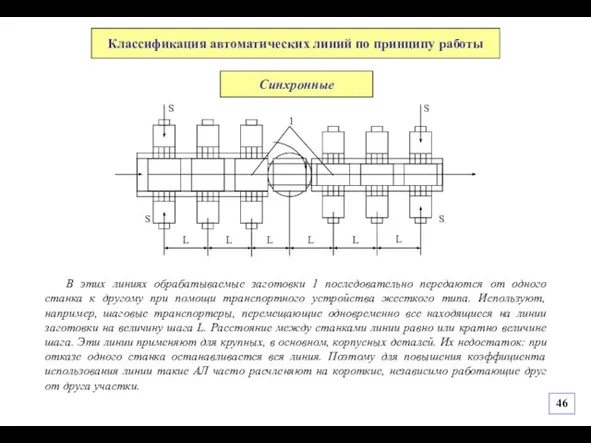

- 46. В этих линиях обрабатываемые заготовки 1 последовательно передаются от одного станка к другому при помощи транспортного

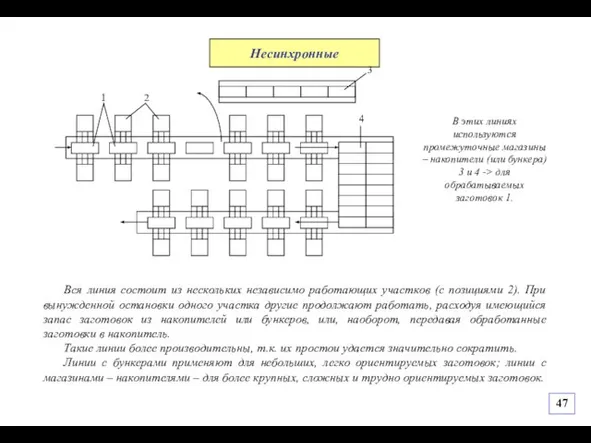

- 47. Несинхронные Вся линия состоит из нескольких независимо работающих участков (с позициями 2). При вынужденной остановки одного

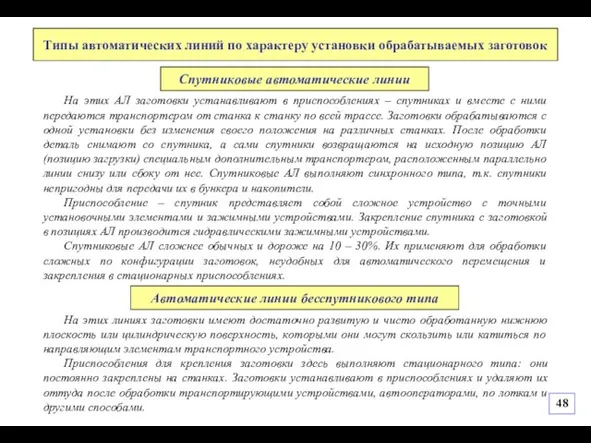

- 48. На этих линиях заготовки имеют достаточно развитую и чисто обработанную нижнюю плоскость или цилиндрическую поверхность, которыми

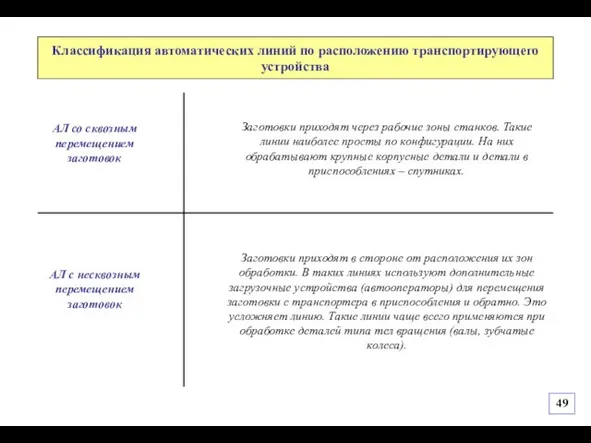

- 49. Заготовки приходят в стороне от расположения их зон обработки. В таких линиях используют дополнительные загрузочные устройства

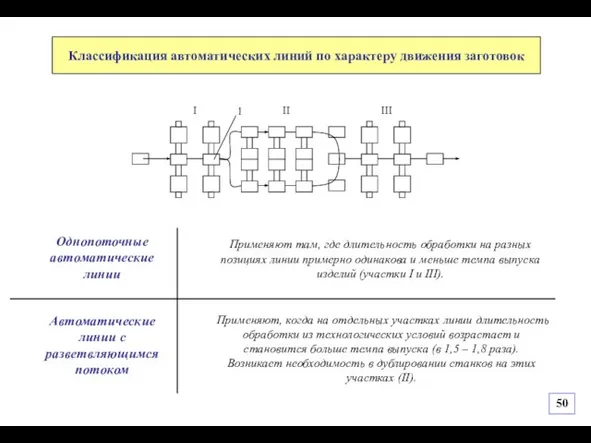

- 50. Применяют, когда на отдельных участках линии длительность обработки из технологических условий возрастает и становится больше темпа

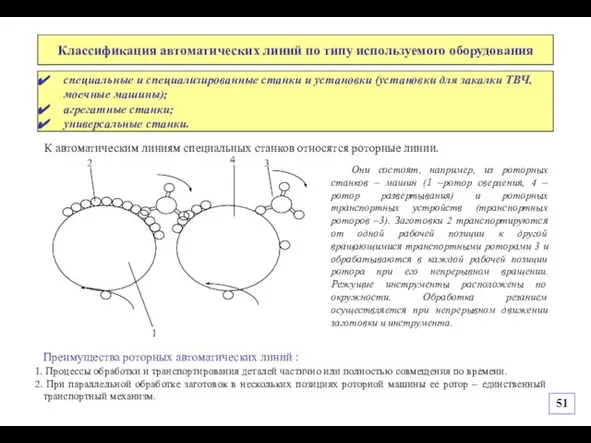

- 51. специальные и специализированные станки и установки (установки для закалки ТВЧ, моечные машины); агрегатные станки; универсальные станки.

- 52. Оборудование автоматических линий устройства для перемещения деталей накопители заделов устройства для отвода стружки шаговый штанговый транспортер

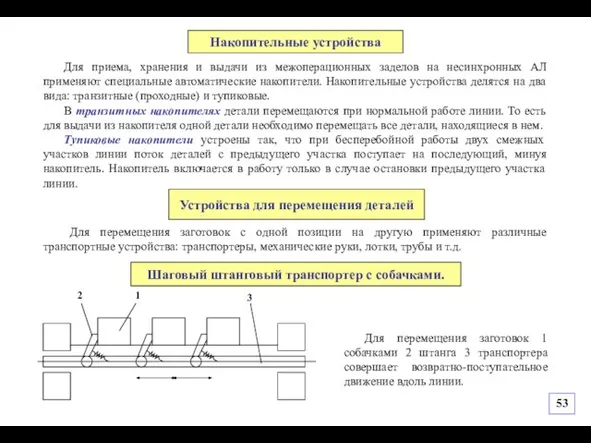

- 53. Устройства для перемещения деталей Для перемещения заготовок с одной позиции на другую применяют различные транспортные устройства:

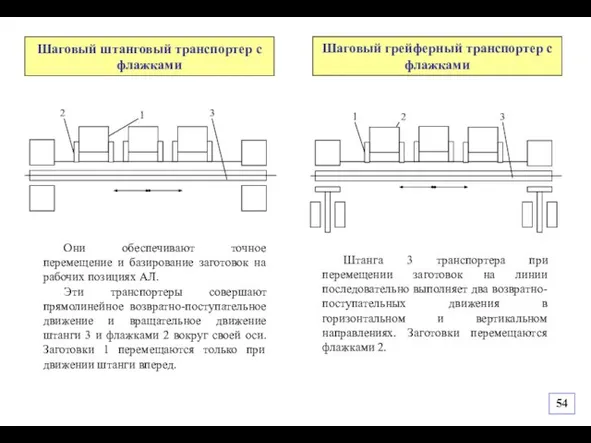

- 54. Шаговый штанговый транспортер с флажками Они обеспечивают точное перемещение и базирование заготовок на рабочих позициях АЛ.

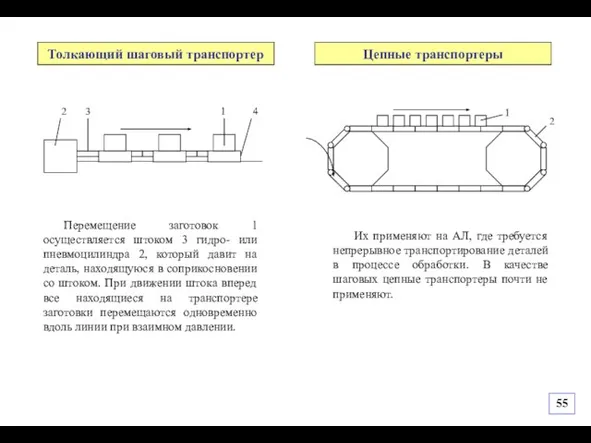

- 55. Толкающий шаговый транспортер Перемещение заготовок 1 осуществляется штоком 3 гидро- или пневмоцилиндра 2, который давит на

- 56. На автоматических линиях применяют следующие способы удаления стружки: Механический: с помощью скребков, щеток, шнеков и т.п.

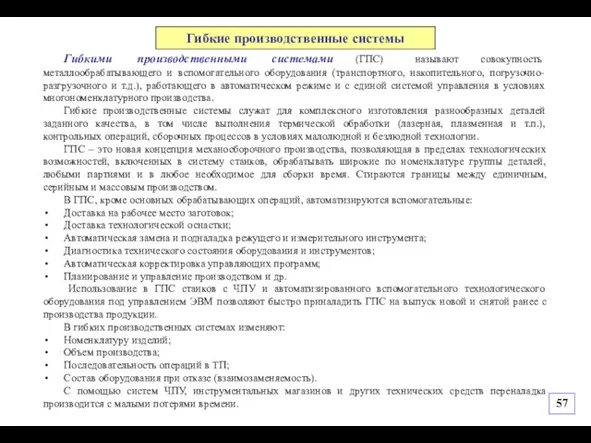

- 57. Гибкими производственными системами (ГПС) называют совокупность металлообрабатывающего и вспомогательного оборудования (транспортного, накопительного, погрузочно-разгрузочного и т.д.), работающего

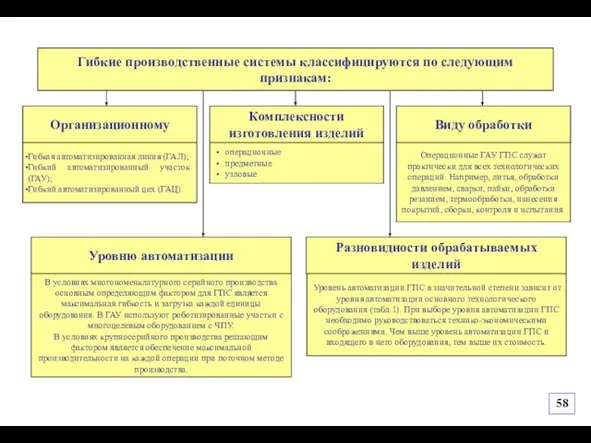

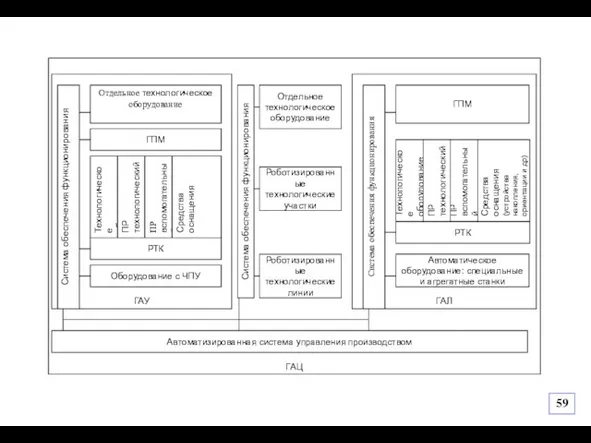

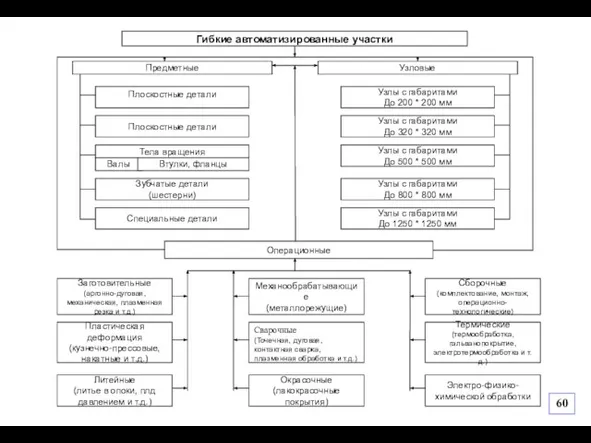

- 58. Гибкие производственные системы классифицируются по следующим признакам: Организационному Комплексности изготовления изделий Виду обработки Разновидности обрабатываемых изделий

- 59. 59

- 60. 60

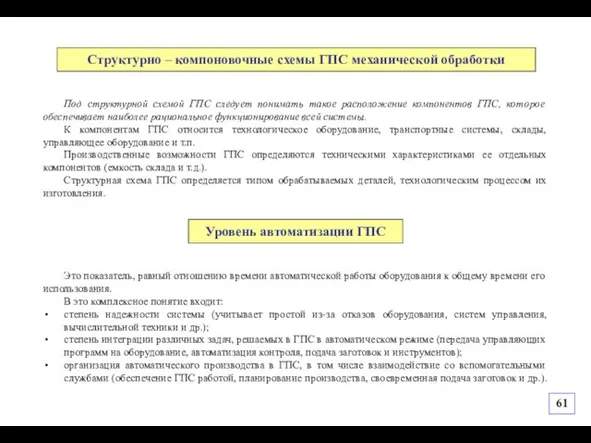

- 61. Это показатель, равный отношению времени автоматической работы оборудования к общему времени его использования. В это комплексное

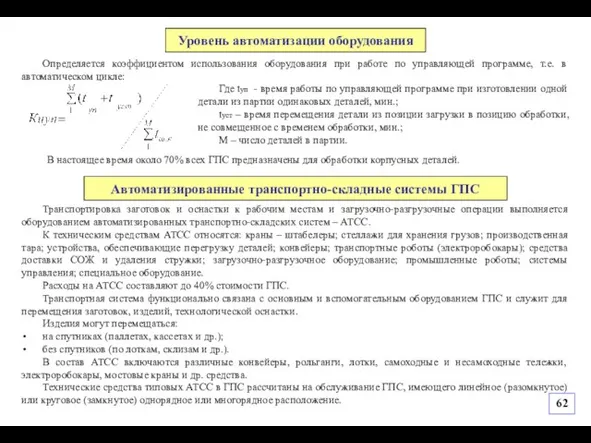

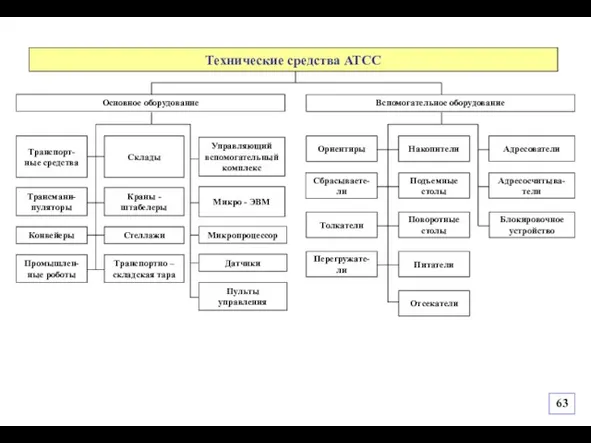

- 62. Транспортировка заготовок и оснастки к рабочим местам и загрузочно-разгрузочные операции выполняется оборудованием автоматизированных транспортно-складских систем –

- 63. 63

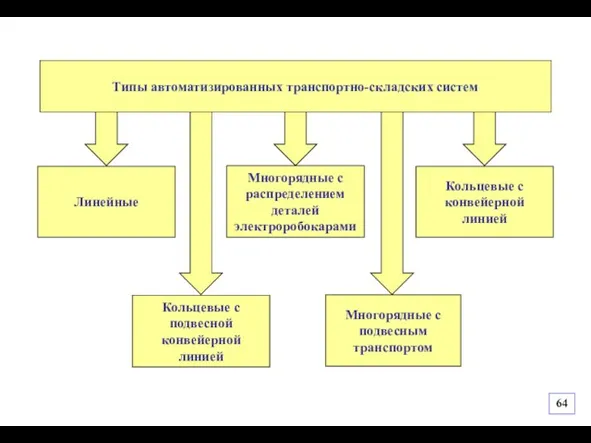

- 64. Типы автоматизированных транспортно-складских систем Линейные Многорядные с распределением деталей электроробокарами Кольцевые с конвейерной линией Кольцевые с

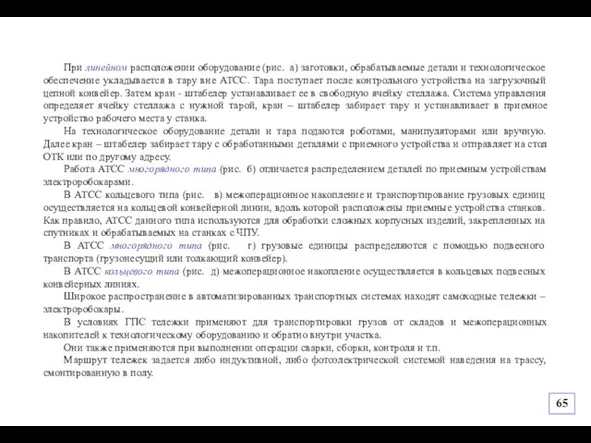

- 65. При линейном расположении оборудование (рис. а) заготовки, обрабатываемые детали и технологическое обеспечение укладывается в тару вне

- 66. а – линейного типа на базе кранов-штабелеров и напольного оборудования, б – многорядного типа на базе

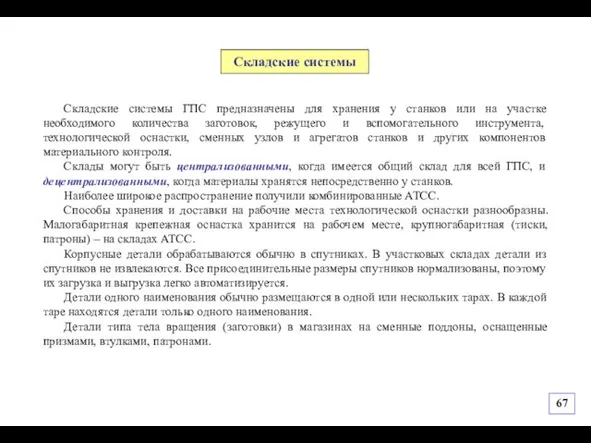

- 67. Складские системы ГПС предназначены для хранения у станков или на участке необходимого количества заготовок, режущего и

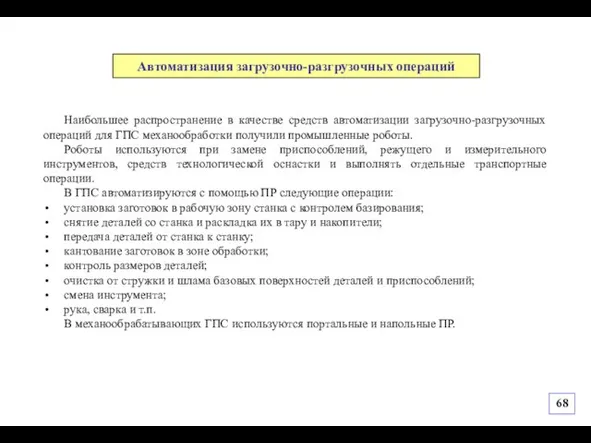

- 68. Наибольшее распространение в качестве средств автоматизации загрузочно-разгрузочных операций для ГПС механообработки получили промышленные роботы. Роботы используются

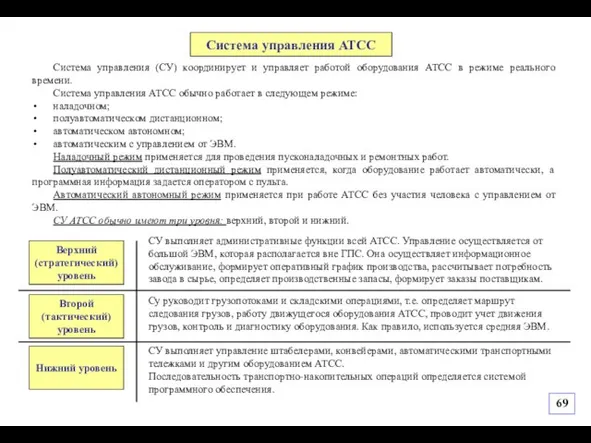

- 69. Система управления (СУ) координирует и управляет работой оборудования АТСС в режиме реального времени. Система управления АТСС

- 71. Скачать презентацию

Слайд 22

Частичная

механизация

Комплексная

механизация

Частичная

автоматизация

Комплексная

автоматизация

Применяется специальные устройства,

инструмент и т.п.

Применяется

автоматическое

и полуавтоматическое

оборудование

Применяется

автоматические

линии, цеха и заводы

Условия автоматизации

Масштаб

2

Частичная

механизация

Комплексная

механизация

Частичная

автоматизация

Комплексная

автоматизация

Применяется специальные устройства,

инструмент и т.п.

Применяется

автоматическое

и полуавтоматическое

оборудование

Применяется

автоматические

линии, цеха и заводы

Условия автоматизации

Масштаб

Особенности автоматизации

в машиностроении

Многономенклатурность выпускаемых изделий; существование разных видов обработки и применяемого оборудования; дискретность процессов (главная особенность); размеры и конфигурация детали.

В производствах непрерывного типа должна предусматриваться комплексная автоматизация с централизованным управлением технологических процессов с помощью ЭВМ.

В серийном производстве завершится переход к ЧПУ на первом этапе и централизованному управлению от ЭВМ с автоматической оптимизацией управления и контроля качества продукции на втором этапе.

Перспективы развития

автоматизации

Коэффициент непрерывности ηн всегда меньше 1.

Коэффициент приближается к 1 при бесцентровом шлифовании;

для бесцентрово-шлифовальных станков ηн = 0,8 ... 0,9;

для токарных станков ηн = 0,2 ... 0,3;

для многошпиндельных токарных автоматов ηн = 0,6 ... 0,7.

Траб. операции

Ттехн. цикла

Коэффициент непрерывности:

для неавтоматизированного оборудования

ηн =

Ттехн. цикла

ηн =

Траб. ходов

для автоматизированного оборудования

Слайд 3- снижение суммарных трудозатрат на используемые средства производства и на изготовление продукции

- снижение суммарных трудозатрат на используемые средства производства и на изготовление продукции

Трудозатраты в обычном Трудозатраты в автоматизированном

производстве производстве

Т1 и Т1' – это трудозатраты на изготовление средств производства.

Т2 и Т2' – трудозатраты на изготовление заданной продукции (живой труд).

Этапы повышения производительности труда при автоматизации:

Коренная перестройка техпроцесса с использованием новых технологических методов;

Высокая степень концентрации технологических переходов и операций.

1 – зависимость для автоматизированного производства,

2 – для простого производства.

Т1' + t2 ' * N0 = T1 + t2 * N0,

где t2 и t2‘ – трудоемкости изготовления одного изделия, соответственно в простом и автоматизированном производствах.

Повышение производительности общественного труда

3

Слайд 4Здесь М и М' – расходы на материал; L и L’ –

Здесь М и М' – расходы на материал; L и L’ –

Цеховые расходы включают: амортизацию оборудования, затраты на энергию, зарплату вспомогательных рабочих, ИТР и т.д.

Из схем а и б видно, что при автоматизации производства снижаются себестоимость изготовления изделий и зарплата производительных рабочих, т.к. их число значительно уменьшается.

Цеховые расходы Z’ снижаются мало; в отдельных случаях они могут возрасти.

Снижение себестоимости при автоматизации происходит также за счет:

уменьшения времени на обработку, т.к. повышаются режимы резания;

уменьшения количества оборудования – происходит концентрация переходов и операций;

сокращение производственно площади

Снижение себестоимости продукции

Укрупненная структура себестоимости изготовления единицы изделия следующая:

а. В обычном производстве

б. В автоматизированном производстве

4

Слайд 5Повышение качества продукции.

При автоматизации качество изделий повышают, уменьшая или полностью устраняя влияние

Повышение качества продукции.

При автоматизации качество изделий повышают, уменьшая или полностью устраняя влияние

Брак изделий сокращается при использовании средств активного контроля и блокировочных устройств.

Высвобождение большого количества рабочих при автоматизации происходит за счет использования автоматического оборудования и полуавтоматического. В последнем случае появляется широкая возможность многостаночного обслуживания.

Сокращение производственных площадей

- концентрированное построение технологических процессов;

- уменьшение расстояния между станками.

Улучшение условий труда

Автоматизация облегчает условия труда и снижает производственный травматизм: полностью исключается работа в запыленных зонах, в зонах с вредными парами и газами, при повышенных температурах, физически тяжелый и монотонный труд.

5

Слайд 6Оценка повышения производительности операции при автоматизации

ТРУДОЕМКОСТЬ (Тe) характеризуется количеством затраченного труда

Оценка повышения производительности операции при автоматизации

ТРУДОЕМКОСТЬ (Тe) характеризуется количеством затраченного труда

СТАНКОЕМКОСТЬ (Се) характеризует количество станко-часов для выполнения отдельной детали, или операции.

В условиях применения универсального оборудования: Те = Се.

В условиях применения автоматического оборудования Те уменьшается в 4…6 раз, а Се уменьшается примерно в 2 раза, т.е. в этом случае Те < Се (т.к. применяется многостаночное обслуживание).

Для характеристики уровня автоматизации используют коэффициент автоматизации К:

При К = 1 обеспечивается высшая форма автоматизации.

К =

6

Слайд 7Уменьшение tшт при автоматизации

Основное время t0 остается неизменным. t0 составляет примерно 30%

Уменьшение tшт при автоматизации

Основное время t0 остается неизменным. t0 составляет примерно 30%

tв является большим резервом по внедрению автоматизации (автоматизация закрепления и раскрепления детали, контроля, пуска и остановки станка).

tт - время технического обслуживания можно сократить, применяя автоматизированную поднастройку станка и автоматизированную смену инструмента.

tорг – время организационного обслуживания – при автоматизации изменяется незначительно.

tпз – оказывает большое значение на автоматизацию, особенно, если на обработку поступают небольшие партии деталей.

N – число переналадок в месяц;

n – число деталей в партии;

'' – новое время; ' – старое время, т.е.

- подготовительно-заключительное время нового варианта обработки (при автоматизации).

7

Условие целесообразности применения автоматического устройства

Структура штучного времени

tшт = t0 + tв + tт + tорг + tп

Слайд 8Автоматизация в этих условиях наиболее эффективна при большой длительности, трудоемкости и сложности

Автоматизация в этих условиях наиболее эффективна при большой длительности, трудоемкости и сложности

В качестве средств автоматизации здесь используются станки с ПУ и многооперационные станки.

8

Формы автоматизации при различных типах производств

В условиях массового

производства

Условия для внедрения автоматизации:

- строгая поточность техпроцессов;

- широкое применение комплексного оборудования;

- при внедрении автоматизации стремятся расширить унификацию, нормализацию и стандартизацию выпускаемых изделий.

В условиях серийного

производства

70% всей продукции машиностроения выпускается серийно.

Основной автоматизации в серийном производстве является групповая обработка и сборка.

Пути по переводу производства на автоматическую работу:

- модернизация имеющихся серийных станков;

- разработка новых типов серийного оборудования, которые легко встраиваются в автоматические линии;

- серийный выпуск типовых автоматических линий для массового и серийного производства типовых деталей;

- использование станков с программным управлением и многооперационных станков.

В условиях единичного

производства

Слайд 9ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ПРИ АВТОМАТИЗАЦИИ

ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ

ВЫПОЛНЕНИЯ РАБОТЫ

ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ

ОРИЕНТАЦИИ ИЗДЕЛИЙ

9

ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ПРИ АВТОМАТИЗАЦИИ

ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ

ВЫПОЛНЕНИЯ РАБОТЫ

ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ

ОРИЕНТАЦИИ ИЗДЕЛИЙ

9

Слайд 10ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ ОРИЕНТАЦИИ ИЗДЕЛИЙ

Процессы, при выполнении которых

не требуется ориентация заготовки

10

С

ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ ОРИЕНТАЦИИ ИЗДЕЛИЙ

Процессы, при выполнении которых

не требуется ориентация заготовки

10

С

относительно рабочего инструмента

Характер относительного движения заготовки

и инструмента подчиняется строгой кинематической

зависимости.

Заготовки занимают безразличное положение:

термообработка, мойка, сушка, окраска,

травление, отдельные операции

отделочно-зачистной обработки и т.д.

Слайд 11ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ ВЫПОЛНЕНИЯ РАБОТЫ

При производстве штучных изделий процессы при выполнении каждой

ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ ВЫПОЛНЕНИЯ РАБОТЫ

При производстве штучных изделий процессы при выполнении каждой

Обработка ведется здесь на автоматах и полуавтоматах. Производительность автомата равна:

Процессы, осуществляемые на машинах роторного типа

где Т – время рабочего цикла автомата; t6 - время выполнения вспомогательных движений. Оно представляет собой цикловые потери.

11

Обработка здесь ведется при непрерывном движении и изделий, и инструментов в одном транспортном потоке. Изделия в процессе обработки (или сборки) совершают непрерывное перемещение от загрузочной позиции к позиции съема.

Процессы, выполняемые на машинах дискретного действия

Процессы, выполняемые на машинах непрерывного действия

Характеризуются непрерывным движением изделий при неподвижном положении рабочего инструмента.

Техпроцесс протекает без периодической остановки оборудования для снятия и установки обрабатываемых заготовок. Продукция сходит с оборудования непрерывным потоком.

К непрерывным технологическим процессам относятся: бесцентровое шлифование на проход гладких валиков и др. Кроме этого: мойка деталей на конвейерной установке, сушка и окраска деталей на подвесном конвейере и др. В механических цехах в качестве непрерывных процессов обработки применяют конвейерное протягивание.

Слайд 12Варианты технологических процессов изготовления валов

в условиях массового (поточного) производства

а) распределение технологического

а) распределение технологического

I позиция - фрезерование и зацентровка торцов;

II позиция - черновая токарная обработка шеек № 4, 5, 6 и т. д.

б) распределение технологического процесса по позициям при дифференциации на десять частей q = 10 (позиции I – X);

I позиция - фрезерование и зацентровка торцов;

II позиция - черновая обточка шеек № 5 и 6;

III позиция - черновая обточка шейки № 4 и т.д.

в) зависимость времени рабочих ходов цикла tp от степени дифференциации технологического процесса.

12

Ступенчатый вал:

1- 6 – номера обрабатываемых шеек

Слайд 13КОМПОНОВАЧНЫЕ ВАРИАНТЫ ОДНОПОТОЧНЫХ АВТОМАТИЧЕСКИХ ЛИНИЙ

ДЛЯ ИЗГОТОВЛЕНИЯ ВАЛОВ

13

1) накопители; 2) станок; 3)

13

1) накопители; 2) станок; 3)

а) линия с боковым продольным транспортированием заготовок и расположением станков вдоль основного конвейера;

б) линия с боковым продольным транспортированием заготовок и поперечным расположением станков;

в) линия с боковым конвейером, поперечным транспортированием заготовок и продольным расположением станков;

г) линия с боковым конвейером, поперечным расположением заготовок и станков;

д) линия с верхним размещением конвейера и поперечным расположением станков;

е) линия с верхним транспортированием заготовок вдоль конвейера и продольным расположением станков;

ж) линия со сквозным транспортированием заготовок через рабочие зоны станков.

Слайд 14Системы автоматизации и их технологическая характеристика

Система автоматизации по принципу действия и технологическому

Системы автоматизации и их технологическая характеристика

Система автоматизации по принципу действия и технологическому

1. Циклические системы автоматизации

Техпроцесс осуществляется по заранее жестко установленной программе. Все действия оборудования во времени протекают в строгом соответствии с принятым циклом его работы.

Циклические системы имеют централизованное устройство управления всеми элементами рабочего цикла. В большинстве случаев – это распределительный вал с кулачками и упорами (командоаппараш). Последние непосредственно воздействуют на рычаги, толкатели и другие жесткие элементы, которые передают движение исполнительным органом данной машины.

Принципиальная кинематическая схема токарного автомата:

1 - электродвигатель;

2 - понижающая передача;

3 - звено настройки;

4 – шпиндель;

5 - звено настройки (сменные зубчатые колеса);

6 - кулачки распредвала;

7 – распредвал.

При циклической системе автоматизации время выполнения данной операции (время цикла) стабильно. Данные системы не реагируют на возникающие в процессе работы отклонения в качестве изделий.

Эти автоматы необходимо периодически регулировать, производить поднастройку.

14

Слайд 152. Рефлекторные системы автоматизации.

Технологический процесс осуществляется по заранее намеченной программе. Продолжительность цикла

2. Рефлекторные системы автоматизации.

Технологический процесс осуществляется по заранее намеченной программе. Продолжительность цикла

Нестабильность длительности цикла зависит и от колебания времени выполнения многопроходной точной обработки. Величина припуска количество проходов инструмента.

Иногда колебания цикла составляют 20%. Рефлекторные системы обеспечивают более высокую точность обработки при использовании контрольно-измерительных устройств – средств активного контроля. Эти системы получили наиболее широкое применение на финишных операциях.

3. Самоподнастраивающиеся и адаптивные системы.

В самоподнастраивающихся системах используют средства активного контроля. Они измеряют размер обработанной детали и дают сигнал автоматическому подналадчику на корректировку настроечного размера, когда этот размер вышел за поле допуска. Их обычно применяют на шлифовальных станках.

Принципиальная схема самоподнастраивающейся системы.

1 – технологическая система;

2 – измерительное устройство (оно проводит замеры до выхода деталей со станка);

3 – усилитель;

4 – автоматический подналадчик.

Системы применяют обычно в циклических и в рефлекторных системах.

В адаптивных системах при обработке каждой заготовки режим и условия работы оборудования устанавливаются автоматически для обеспечения заданного качества изделий и требуемой производительности. Происходит это за счет стабилизации сил резания.

В простейших адаптивных системах стабилизация сил резания в процессе обработки производится автоматическим изменением одной из составляющих режима резания (подачи S).

Измеряют силы резания различными датчиками (емкостными, индуктивными, тензодатчиками и др.).

Бесступенчатое изменение подачи обеспечивается при помощи механических, гидравлических и электронных устройств.

15

Слайд 16Структурная схема адаптивной системы

1 - технологическая система,

2 - встроенный датчик,

3 - сравнивающее

Структурная схема адаптивной системы

1 - технологическая система,

2 - встроенный датчик,

3 - сравнивающее

4 - задающее устройство

5 - усилитель,

6 - исполнительный механизм,

7 - прибор.

16

Применение адаптивных систем повышает производительность обработки, точность размеров и точность формы обрабатываемой поверхности.

Слайд 17ОБРАБОТКА ДЕТАЛЕЙ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ПУ)

Технологические преимущества станков с ПУ

Станки

ОБРАБОТКА ДЕТАЛЕЙ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ПУ)

Технологические преимущества станков с ПУ

Станки

Обеспечивают высокую степень автоматизации.

Обеспечивают широкую универсальность выполняемой обработки.

Имеют незначительное время перенастройки станка с одной операции на другую (тратится в основном на смену программоносителя и инструментальной оснастки).

Значительно сокращается время технологической подготовки производства при переходе с одного объекта обработки на другой (не нужно изготавливать сложные приспособление, копиры, кулачки и т.д.).

Повышается производительность обработки (в ряде случаев в 4-6 раз и более) – за счет сокращения вспомогательного времени на холостые ходы, переустановки заготовки.

Повышается точность и качество обработки. На станках с ПУ выгодно обрабатывать сложные детали с большим количеством переходов, сложной траекторией движения режущих инструментов, большим количеством холостых перемещений рабочих органов станка.

Сокращаются производственные площади, т.к. один станок с ПУ заменяет несколько обычных станков.

Снижаются квалификация и потребное количество обслуживающих рабочих.

Снижается себестоимость обработки – за счет централизованной разработки технологии и составления управляющих программ.

Область применения станков с ПУ

Станки с ПУ применялись в единичном и мелкосерийном производстве. Их нередко используют в серийном и поточно-массовом производстве и в автоматических линиях. Для обслуживания станков с ПУ сейчас широко используют промышленные работы (в основном для установки и снятия заготовок на станок).

17

Слайд 18Технологическая характеристика систем программного управления станками

Станки с ПУ подразделяются в зависимости от

Технологическая характеристика систем программного управления станками

Станки с ПУ подразделяются в зависимости от

1. По характеру передаваемой информации и способу воспроизведения заданной программы обработки станки делят на цикловые и с числовым ПУ (ЧПУ).

А. В станках с цикловой системой ПУ рабочий цикл состоит из небольшого количества последовательно выполняемых этапов обработки.

Обработка выполняется обычно с прямолинейной прямоугольной траекторией движения режущего инструмента или заготовки. Примеры типичных операций обработки: фрезерование бобышек или плоскостей корпусных деталей, обтачивание ступенчатых валов сверление и растачивание отверстий.

Торцевое фрезерование плоскости рамки корпусной детали

Обтачивание ступенчатого вала

18

Станки с цикловым ПУ просты, дешевы. Но трудоемка их переналадка, т.к. при изменении программы необходимо переставлять упоры и штекеры в новое положение. Их целесообразно применять для обработки простых деталей и достаточной длительности обработки партии деталей (не менее одной смены).

Слайд 19Б. В станках с ЧПУ – вся информация, необходимая для выполнения запроектированной

Б. В станках с ЧПУ – вся информация, необходимая для выполнения запроектированной

Эти станки применяют для любых видов работ. Они универсальны, быстро переналаживаются и производительны.

19

Траектория движения подачи прямоугольная и замкнутая. Длины участков траектории устанавливаются по упорам.

Траектория движения резца замкнутая. Состоит из ряда прямолинейных участков.

При одновременном включении продольной и поперечной подач может быть обработана и коническая поверхность.

Станки с позиционной

(координатной) системой

управления (СУ)

Станки с контурной СУ

Категории станков с ЧПУ

в зависимости от характера рабочих движений

Слайд 20Перемещение стола по 2м координатам.

1 – программоноситель

2 – считывающее устройство

3 – распределители

Перемещение стола по 2м координатам.

1 – программоноситель

2 – считывающее устройство

3 – распределители

4 – усилители

5 – шаговые двигатели

6 – винт продольной подачи стола (по оси Х)

7 – стол станка

8 – винт поперечной подачи стола (по оси У)

Величина перемещения рабочего органа станка зависит от числа переданных импульсов, а скорость перемещения – от частоты импульсов.

Точность установки рабочего органа станка в заданном положении (точность позиционирования) достигает здесь 0,05мм.

20

Станки с позиционной (координатной) системой управления (СУ)

В станках с позиционным управлением перемещение рабочих органов происходит по прямолинейным траекториям в заданные координаты. Перемещения могут быть дискретными (сверлильные, координатно-расточные станки) и непрерывными (токарные, фрезерные и шлифовальные станки). Станки с этим управлением применяют для тех же случаев обработки, что и станки с цикловым ПУ, но с большим числом переходов обработки.

В большинстве случаев управлением рабочим циклом производится по 2м или 3м координатам (продольная, поперечная и вертикальная подачи). Иногда применяют управления по 5ти координатам (поворот стола, дополнительное перемещение инструмента).

Структурная схема позиционного ЧПУ с шаговым двигателем

Слайд 21Схема обработки криволинейной заготовки

на фрезерном станке

Обрабатываемая поверхность замкнутая. Траектория движения центра фрезы

Схема обработки криволинейной заготовки

на фрезерном станке

Обрабатываемая поверхность замкнутая. Траектория движения центра фрезы

Точное воспроизведение криволинейной траектории движения центра фрезы в системах дискретного управления недостижимо.

Аппроксимация

хордами

Аппроксимация

касательными

Аппроксимация

секущими

Аппроксимация производится дугами окружностей или параболы.

Станки с ЧПУ по принципу построения СУ системы управления делят на: станки с разомкнутыми СУ (системами управления) и станки с замкнутыми СУ.

В первых величинах перемещений не контролируется путем сравнения с заданной программой.

При замкнутой системе – величина перемещения контролируется в процессе обработки. Контроль выполняется датчиком. Замкнутые системы позволяют повысить точность обработки в 2-3 раза по сравнению с системами разомкнутыми.

По методу передачи информации СУ (системы управления) программными станками выполняют дискретными, непрерывными и смешанными.

В дискретных системах информация передается импульсами тона (в шаговые двигатели), а в непрерывных системах информация передается непрерывно в процессе работы станка (системы с амплитудной модуляцией).

21

Станки с контурной СУ

В станках с контурной системой управления перемещения рабочих органов происходит по сложной (криволинейной) и непрерывной траектории.

Слайд 22Обозначение моделей станков с ЧПУ

Контурная система управления

Смена револьверной головки

Токарный станок с ЧПУ

16

Обозначение моделей станков с ЧПУ

Контурная система управления

Смена револьверной головки

Токарный станок с ЧПУ

16

Ф4 – позиционное управление;

Ф5 – контурное управление.

Буквенно-цифровая индексация станков с ПУ

Р – смена поворотом револьверной головки;

М – смена из магазина.

Индекс, обозначающий систему ПУ

Ц – цикловая система;

Ф1 – система с цифровой индексацией;

Ф2 – позиционная;

Ф3 – контурная система управления.

На станках типа обрабатывающий центр

22

Слайд 231. Одношпиндельные многорезцовые токарные полуавтоматы

2. Одношпиндельные гидрокопировальные токарные полуавтоматы

3. Фасонно-отрезные автоматы

4.

1. Одношпиндельные многорезцовые токарные полуавтоматы

2. Одношпиндельные гидрокопировальные токарные полуавтоматы

3. Фасонно-отрезные автоматы

4.

5. Токарно-револьверные автоматы

6. Горизонтальные многошпиндельные автоматы и полуавтоматы

7. Вертикальные многошпиндельные токарные полуавтоматы

Станки, автоматы и полуавтоматы

23

Слайд 24Эти станки имеют 2 суппорта.

Передний (продольный) суппорт имеет только продольную подачу. На

Эти станки имеют 2 суппорта.

Передний (продольный) суппорт имеет только продольную подачу. На

Задний (поперечный) суппорт имеет поперечную подачу. На нем закреплены подрезные, канавочные, фасонные резцы. Обработка ведется несколькими резцами одновременно, с продольного и поперечного суппортов.

Станки работают в полуавтоматическом цикле: установка и съем заготовок, их крепление и пуск – производятся вручную. Все остальные элементы операции – автоматически.

Быстрое и точное закрепление резцов осуществляют на эталонной детали, устанавливаемой на станке. Установка резцов в резцедержатели может производиться и вне станка на специальных приспособлениях, что сокращает время настройки.

На этих станках обтачивают только наружные поверхности заготовок типа: ступенчатых валов, зубчатых колес, валов-шестерен, гильз, цилиндров и др. (с цилиндрическими, коническими и фасонными поверхностями). Диаметр заготовок может достигать 600 мм, длина – до 1500 мм.

Одношпиндельные многорезцовые токарные полуавтоматы

(модели 1708, 1А720, 1А730 и др.)

24

Слайд 25На этих станках основной профиль заготовки обрабатывается одним резцом, установленным на поперечных

На этих станках основной профиль заготовки обрабатывается одним резцом, установленным на поперечных

Имеется также поперечный суппорт, на котором установлены подрезные, канавочные и фасонные резцы.

Переналадка станка на обработку другой детали состоит в смене копира и подналадке резцов.

Наиболее распространены три типа горизонтальных одношпиндельных автоматов: фасонно-отрезные, продольного точения и токарно-револьверные.

Одношпиндельные гидрокопировальные токарные полуавтоматы

(модели 1712, 1722, 1732)

25

Слайд 26Их применяют для обработки простых деталей небольших диаметров (3 - 20) и

Их применяют для обработки простых деталей небольших диаметров (3 - 20) и

На этих автоматах обрабатывают только наружные поверхности заготовок, имеющих форму тел вращения, и только с поперечной подачей резцов.

Фасонно-отрезные автоматы

26

Слайд 27На них обрабатывают детали из стали и цветных металлов сложной формы диаметром

На них обрабатывают детали из стали и цветных металлов сложной формы диаметром

Суппорты автомата (до 5 штук) имеют поперечную подачу. На них закреплены проходные резцы и один отрезной резец. Скоростями перемещения шпиндельной бабки и прутка, а также моментами включения и выключения, управляет распределительный вал автомата.

При использовании дополнительного продольного суппорта можно выполнять сверлильные и резьбонарезные работы.

Автоматы продольного точения

27

Слайд 28Это различные крепежные детали, втулки, валики. На них обрабатывают смежные детали диаметром

Это различные крепежные детали, втулки, валики. На них обрабатывают смежные детали диаметром

А. Шпиндельную бабку с цанговым патроном, зажимным и подающим механизмами;

Б. Поперечные суппорты (2 или 3);

В. Револьверный суппорт с револьверной головкой, имеющий горизонтальную ось вращения.

Суппорты имеют только поперечную подачу, а револьверная головка только продольную. Поэтому инструменты, работающие с продольной подачей, закрепляют в гнездах револьверной головки, а работающие с поперечной подачей – в поперечных суппортах.

Подача и зажим материала (прутка), движение суппортов, поворот револьверной головки и реверсирование шпинделя, регулируются кулачками, закрепленными на распределительном валу.

Эти автоматы работают по замкнутому циклу по принципу параллельной обработки.

Точность обработки достигает 0,04 – 0,06 мм по диаметру и 0,08 – 0,15 мм по линейным размерам.

Токарно-револьверные автоматы (1Б140)

28

Слайд 29Их применяют для изготовления деталей из калиброванных прутков, труб разного сечения и

Их применяют для изготовления деталей из калиброванных прутков, труб разного сечения и

Имеется шпиндельный блок, в котором вращаются четыре или шесть шпинделей. Через полые шпиндели пропускают заготовки – прутки, закрепляемые в цангах или патронах. Шпиндели получают вращение от вала через центральное зубчатое колесо.

Вокруг шпиндельного блока закреплены на станке 4 или 6 поперечных суппортов (по числу шпинделей). Имеется также продольный суппорт в виде шестигранной призмы, на гранях которой закреплены инструменты, работающие с продольной подачей.

Обработка заготовок производится последовательно при прохождении шпинделей через все (4 или 6) позиций. На последней позиции происходит отрезка детали и подача прутка до упора или снятие и установка штучной заготовки.

Горизонтальные многошпиндельные автоматы и полуавтоматы

(модели 1240-6)

29

Слайд 30Вертикальные многошпиндельные токарные полуавтоматы предназначены для обработки штучных заготовок. Различают полуавтоматы последовательного

Вертикальные многошпиндельные токарные полуавтоматы предназначены для обработки штучных заготовок. Различают полуавтоматы последовательного

Вертикальные многошпиндельные токарные полуавтоматы

На данном оборудовании за одну установку заготовку обрабатывают только на одной позиции. Но в обработке находится одновременно несколько (по количеству шпинделей без одного) заготовок. Все шпиндели налажены на выполнение одной и той же операции.

Эти станки имеют 6 шпинделей и предназначены для центровой или патронной обработки. Обрабатываются детали сравнительно несложной формы (типа ступенчатых валов, барабанов, поворотных кулаков и др.). обеспечивается в основном 10й квалитет точности.

Вертикальные многошпиндельные токарные полуавтоматы последовательного действия

На данном оборудовании обрабатывают шестерни, фланцы, муфты, шкивы, ступицы и некоторые корпусные детали. Точность обработки достигают 8-10 квалитета. Здесь за одну установку на всех позициях обрабатывают деталь, перемещаемую последовательно во все позиции. В каждой позиции выполняют свои переходы обработки.

Заготовки крепятся в патронах. Патроны закреплены на шпинделях, расположенных в шпиндельном блоке. Последний выполнен в виде поворотного стола. При повороте шпиндельного блока заготовки переносятся в следующую позицию, где обработка продолжается следующей группой инструментов. Инструменты установлены на суппортах, которые перемещаются по вертикальным направляющим центральной колонны, т.е. имеют продольную подачу (≈ 200 мм).

Поперечных суппортов нет. Для обеспечения поперечной подачи применяются специальные суппорты, в которых продольные движения преобразуются в поперечную подачу. В последней загрузочной позиции шпиндель не вращается.

Вертикальные многошпиндельные токарные полуавтоматы непрерывного действия

30

Слайд 31Агрегатными станками называются станки, скомпонованные из унифицированных узлов и механизмов определенного целевого

Агрегатными станками называются станки, скомпонованные из унифицированных узлов и механизмов определенного целевого

Из этих узлов по принципу агрегатирования можно быстро создавать автоматизированное высокопроизводительное оборудование различного технологического назначения.

К элементам агрегатных станков относится: станина, силовые головки с приводом, стол неподвижный для установки приспособления и закрепления заготовок, столы поворотные, различные стойки в компоновке станка, элементы управления. Все эти элементы (кроме приспособления) унифицированы.

Силовые головки могут быть одно- и многошпиндельными. Они имеют поступательное перемещение по салазкам (быстрый подвод, рабочая подача, быстрый отвод головки в исходное положение).

Агрегатные станки могут иметь большое число шпинделей (на нескольких силовых головках), многопозиционные столы и барабаны и многоместные приспособления. Этим достигается высокая производительность обработки.

Агрегатные станки широко применяют в массовом и серийном производстве. На них выполняют обработку отверстий (сверление, знкерование, развертывание, растачивание, нарезание резьб, снятие фасок, цекование бобышек), фрезерование плоскостей, пазов и уступов. Реже применяют токарную обработку и шлифование.

Сочетая между собой различное число инструментов, шпинделей, силовых головок, позиций обработки, а также многоместные и многопозиционные приспособления, можно получать большое число схем компоновок АС.

К приспособлениям для АС предъявляются требования к надежности закрепления заготовок, жесткости, точности исполнения и быстродейственности. Часто на АС применяют специальные приспособления.

Режущий инструмент для АС имеет свою специфику: высокая степень концентрации технологических переходов обусловливает применение инструмента многолезвийного типа. Инструмент выполняется сборным и комбинированным.

Агрегатные станки (АС), их назначение и технологические возможности

31

Слайд 321. Они наиболее эффективны при обработке сложных и трудоемких деталей (корпусные детали

1. Они наиболее эффективны при обработке сложных и трудоемких деталей (корпусные детали

2. Достигается высокая степень концентрации выполняемых операций, что приводит к высокой производительности труда;

3. При применении агрегатных станков достигается сокращение производственной площади и основных рабочих – за счет нескольких универсальных станков;

4. Агрегатные станки легко могут быть встроены в АЛ;

5. Легкость перекомпоновки агрегатных станков в случае изменения объекта производства. Это достигают сменой или добавлением готовых нормализованных элементов. На переналадку затрачивается немного времени. Это преимущество особенно важно в серийном производстве;

6. Высокая надежность работы агрегатных станков, т.к. они создаются из заранее изготовленных, проверенных и тщательно испытанных узлов;

7. Короткие сроки проектирования и изготовления;

8. Невысокая стоимость и быстрая окупаемость (≈1…3 года).

Преимущества агрегатных станков

32

Слайд 338. АС с поворотными многоинструментальными головками

Основные типовые компоновки агрегатных станков

1. Одношпиндельная компоновка

2.

8. АС с поворотными многоинструментальными головками

Основные типовые компоновки агрегатных станков

1. Одношпиндельная компоновка

2.

3.Станки многостороннего типа

4. Многопозиционная АС

5. Многопозиционные многоместные АС

6. АС с поворотными многопозиционными приспособлениями

7. АС, основанные на принципе параллельно-последовательной концентрации переходов обработки

33

Слайд 341. Одношпиндельная компоновка

Это наименее производительная компоновка. Ее преимущество – возможность быстрой сборки

1. Одношпиндельная компоновка

Это наименее производительная компоновка. Ее преимущество – возможность быстрой сборки

Для повышения производительности обработки здесь можно применять многолезвийный и комбинированный режущий инструмент, позволяющий одновременно обрабатывать несколько поверхностей заготовки.

1 – корпусная деталь (КД)

2 – силовая головка

34

Слайд 352. Станки с многошпиндельной силовой головкой

Здесь также могут применяться многолезвийные инструменты.

2 –

2. Станки с многошпиндельной силовой головкой

Здесь также могут применяться многолезвийные инструменты.

2 –

35

Слайд 363. Станки многостороннего типа

Здесь параллельно (одновременно) работают несколько многошпиндельных силовых головок –

3. Станки многостороннего типа

Здесь параллельно (одновременно) работают несколько многошпиндельных силовых головок –

36

Слайд 374. Многопозиционная АС

Эти станки имеют или круглый стол с вертикальной осью поворота,

4. Многопозиционная АС

Эти станки имеют или круглый стол с вертикальной осью поворота,

На круглом столе 4 расположены позиции станка (установлены заготовки 1). На позиции 1 устанавливают и снимают детали 1. На всех остальных позициях производится обработка одной, двумя (реже тремя) многошпиндельными силовыми головками 2 и 3. Здесь достигается полное совмещение переходов обработки во времени.

37

Слайд 385. Многопозиционные многоместные АС

Здесь в каждой позиции станка установлена не одна, а

5. Многопозиционные многоместные АС

Здесь в каждой позиции станка установлена не одна, а

Число позиций обычно 4 и 6, но иногда бывает – 12. Общее количество инструментов нередко более 200. Также АС часто замещают АЛ средних размеров. Их применяют в массовом производстве при выпуске большого числа мелких и средних деталей.

38

Слайд 396. АС с поворотными многопозиционными приспособлениями

Они применяются, если требуется обработать заготовку 1

6. АС с поворотными многопозиционными приспособлениями

Они применяются, если требуется обработать заготовку 1

39

Слайд 407. АС, основанные на принципе параллельно-последовательной концентрации переходов обработки

Стол станка 4 с

7. АС, основанные на принципе параллельно-последовательной концентрации переходов обработки

Стол станка 4 с

40

Слайд 418. АС с поворотными многоинструментальными головками

Здесь обработка заготовки 1 ведется многими инструментами,

8. АС с поворотными многоинструментальными головками

Здесь обработка заготовки 1 ведется многими инструментами,

41

Слайд 42Автоматическая линия (АЛ) – это система автоматически действующих станков, связанных транспортирующими устройствами,

Автоматическая линия (АЛ) – это система автоматически действующих станков, связанных транспортирующими устройствами,

Техпроцесс обработки деталей на автоматической линии осуществляется без участия человека. Роль последнего сводится к наблюдению за работой, периодической наладке и смене режущих инструментов. На автоматической линии может быть наиболее полно осуществлена комплексная автоматизация производства.

Преимуществом применения автоматических линий является то, что все техпроцессы на них осуществляются непрерывно. Использование автоматических линий повышает качество изделий, снижает трудоемкость и себестоимость их изготовления, высвобождает большое количество рабочих и производственные площади, улучшает условия труда.

Для компоновки автоматических линий широко используют нормализованные узлы. Это сокращает сроки и себестоимость изготовления автоматических линий, а также расширяет область их использования в машиностроении.

Так, в условиях серийного производства используют переналаживаемые (многопредметные) автоматические линии. На этих линиях обрабатывают несколько конструктивно и технологически подобных деталей. Они пропускаются через автоматические линии партиями через определенные промежутки времени.

В настоящее время появились автоматические линии из станков с программным управлением и линии, управляемые от ЭВМ. Эти разновидности автоматических линий способствуют созданию гибких средств автоматизации.

Автоматические линии. Их преимущества.

42

Слайд 43Устройства управления линией

Основные типы автоматических линий и их технологические возможности

Основными составными частями

Устройства управления линией

Основные типы автоматических линий и их технологические возможности

Основными составными частями

Технологическое оборудование (станки)

Приспособления для установки и закрепления заготовок на рабочих позициях

Транспортирующие устройства для перемещения заготовок

Загрузочные устройства

Механизмы для удаления стружки

Средства технического контроля производимой продукции

43

Слайд 44С непрерывной подачей исходных материалов и поштучной выдачей готовых изделий (производство металлокерамических

С непрерывной подачей исходных материалов и поштучной выдачей готовых изделий (производство металлокерамических

Виды автоматических линий в машиностроении

С поштучным вводом заготовок и поштучной выдачей обработанных деталей

С непрерывной подачей материала и непрерывной выдачей готовой продукции (производство сварных труб, биметаллической ленты и др.)

44

Слайд 45По принципу работы:

Классификация АЛ с поштучной подачей заготовок и поштучной выдачей

По принципу работы:

Классификация АЛ с поштучной подачей заготовок и поштучной выдачей

По характеру установки обрабатываемых заготовок

По расположению транспортирующего устройства

По характеру движения заготовок

По типу используемого оборудования

- синхронные (жесткие)

- несинхронные (гибкие)

- спутниковые

- бесспутниковые

- со сквозным перемещением заготовок

- с несквозным перемещением заготовок

- однопоточные

- с разветвляющимся потоком

- специальные и специализированные станки и установки

- агрегатные станки

- универсальные станки

45

Слайд 46В этих линиях обрабатываемые заготовки 1 последовательно передаются от одного станка к

В этих линиях обрабатываемые заготовки 1 последовательно передаются от одного станка к

Синхронные

Классификация автоматических линий по принципу работы

46

Слайд 47Несинхронные

Вся линия состоит из нескольких независимо работающих участков (с позициями 2). При

Несинхронные

Вся линия состоит из нескольких независимо работающих участков (с позициями 2). При

Такие линии более производительны, т.к. их простои удается значительно сократить.

Линии с бункерами применяют для небольших, легко ориентируемых заготовок; линии с магазинами – накопителями – для более крупных, сложных и трудно ориентируемых заготовок.

В этих линиях используются промежуточные магазины – накопители (или бункера) 3 и 4 -> для обрабатываемых заготовок 1.

47

Слайд 48На этих линиях заготовки имеют достаточно развитую и чисто обработанную нижнюю плоскость

На этих линиях заготовки имеют достаточно развитую и чисто обработанную нижнюю плоскость

Приспособления для крепления заготовки здесь выполняют стационарного типа: они постоянно закреплены на станках. Заготовки устанавливают в приспособлениях и удаляют их оттуда после обработки транспортирующими устройствами, автооператорами, по лоткам и другими способами.

На этих АЛ заготовки устанавливают в приспособлениях – спутниках и вместе с ними передаются транспортером от станка к станку по всей трассе. Заготовки обрабатываются с одной установки без изменения своего положения на различных станках. После обработки деталь снимают со спутника, а сами спутники возвращаются на исходную позицию АЛ (позицию загрузки) специальным дополнительным транспортером, расположенным параллельно линии снизу или сбоку от нее. Спутниковые АЛ выполняют синхронного типа, т.к. спутники непригодны для передачи их в бункера и накопители.

Приспособление – спутник представляет собой сложное устройство с точными установочными элементами и зажимными устройствами. Закрепление спутника с заготовкой в позициях АЛ производится гидравлическими зажимными устройствами.

Спутниковые АЛ сложнее обычных и дороже на 10 – 30%. Их применяют для обработки сложных по конфигурации заготовок, неудобных для автоматического перемещения и закрепления в стационарных приспособлениях.

Типы автоматических линий по характеру установки обрабатываемых заготовок

Спутниковые автоматические линии

Автоматические линии бесспутникового типа

48

Слайд 49Заготовки приходят в стороне от расположения их зон обработки. В таких линиях

Заготовки приходят в стороне от расположения их зон обработки. В таких линиях

Классификация автоматических линий по расположению транспортирующего устройства

Заготовки приходят через рабочие зоны станков. Такие линии наиболее просты по конфигурации. На них обрабатывают крупные корпусные детали и детали в приспособлениях – спутниках.

АЛ со сквозным перемещением заготовок

АЛ с несквозным перемещением заготовок

49

Слайд 50Применяют, когда на отдельных участках линии длительность обработки из технологических условий возрастает

Применяют, когда на отдельных участках линии длительность обработки из технологических условий возрастает

Классификация автоматических линий по характеру движения заготовок

Однопоточные автоматические линии

Применяют там, где длительность обработки на разных позициях линии примерно одинакова и меньше темпа выпуска изделий (участки I и III).

Автоматические линии с разветвляющимся потоком

50

Слайд 51специальные и специализированные станки и установки (установки для закалки ТВЧ, моечные машины);

агрегатные

специальные и специализированные станки и установки (установки для закалки ТВЧ, моечные машины);

агрегатные

универсальные станки.

Преимущества роторных автоматических линий :

Процессы обработки и транспортирования деталей частично или полностью совмещения по времени.

При параллельной обработке заготовок в нескольких позициях роторной машины ее ротор – единственный транспортный механизм.

Классификация автоматических линий по типу используемого оборудования

К автоматическим линиям специальных станков относятся роторные линии.

Они состоят, например, из роторных станков – машин (1 –ротор сверления, 4 – ротор развертывания) и роторных транспортных устройств (транспортных роторов –3). Заготовки 2 транспортируются от одной рабочей позиции к другой вращающимися транспортными роторами 3 и обрабатываются в каждой рабочей позиции ротора при его непрерывном вращении. Режущие инструменты расположены по окружности. Обработка резанием осуществляется при непрерывном движении заготовки и инструмента.

51

Слайд 52Оборудование автоматических линий

устройства для перемещения деталей

накопители заделов

устройства для отвода стружки

шаговый штанговый транспортер

Оборудование автоматических линий

устройства для перемещения деталей

накопители заделов

устройства для отвода стружки

шаговый штанговый транспортер

шаговый штанговый транспортер с флажками

шаговый грейферный транспортер с флажками

толкающий шаговый транспортер

цепные транспортеры

транзитные накопители

тупиковые накопители

52

Слайд 53Устройства для перемещения деталей

Для перемещения заготовок с одной позиции на другую применяют

Устройства для перемещения деталей

Для перемещения заготовок с одной позиции на другую применяют

Для перемещения заготовок 1 собачками 2 штанга 3 транспортера совершает возвратно-поступательное движение вдоль линии.

Шаговый штанговый транспортер с собачками.

Накопительные устройства

Для приема, хранения и выдачи из межоперационных заделов на несинхронных АЛ применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые.

В транзитных накопителях детали перемещаются при нормальной работе линии. То есть для выдачи из накопителя одной детали необходимо перемещать все детали, находящиеся в нем.

Тупиковые накопители устроены так, что при бесперебойной работы двух смежных участков линии поток деталей с предыдущего участка поступает на последующий, минуя накопитель. Накопитель включается в работу только в случае остановки предыдущего участка линии.

53

Слайд 54Шаговый штанговый транспортер с флажками

Они обеспечивают точное перемещение и базирование заготовок на

Шаговый штанговый транспортер с флажками

Они обеспечивают точное перемещение и базирование заготовок на

Эти транспортеры совершают прямолинейное возвратно-поступательное движение и вращательное движение штанги 3 и флажками 2 вокруг своей оси. Заготовки 1 перемещаются только при движении штанги вперед.

Шаговый грейферный транспортер с флажками

Штанга 3 транспортера при перемещении заготовок на линии последовательно выполняет два возвратно-поступательных движения в горизонтальном и вертикальном направлениях. Заготовки перемещаются флажками 2.

54

Слайд 55Толкающий шаговый транспортер

Перемещение заготовок 1 осуществляется штоком 3 гидро- или пневмоцилиндра 2,

Толкающий шаговый транспортер

Перемещение заготовок 1 осуществляется штоком 3 гидро- или пневмоцилиндра 2,

Цепные транспортеры

Их применяют на АЛ, где требуется непрерывное транспортирование деталей в процессе обработки. В качестве шаговых цепные транспортеры почти не применяют.

55

Слайд 56На автоматических линиях применяют следующие способы удаления стружки:

Механический: с помощью скребков, щеток,

На автоматических линиях применяют следующие способы удаления стружки:

Механический: с помощью скребков, щеток,

Гравитационный, когда стружка попадает на наклонную плоскость и скатывается в специальный стружкосборник.

Смывание стружки струей жидкости.

Сдувание стружки сжатым воздухом.

Удаление стружки с помощью электромагнитов.

Способы отвода стружки

Для последовательной работы всех механизмов АЛ применяется комплекс автоматического управления. Он включает в себя:

систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов.

Систему блокирования, обеспечивающую безаварийность работы механизмов и инструментов.

Систему регулирования, служащую для подналадки станков и инструментов.

Систему контроля, служащую для контроля размеров обрабатываемых деталей.

Систему сигнализации, облегчающую обслуживание линии.

В перечисленных системах автоматического управления применяют электрические, гидравлические и пневматические устройства связи.

Система управления АЛ

56

Слайд 57Гибкими производственными системами (ГПС) называют совокупность металлообрабатывающего и вспомогательного оборудования (транспортного, накопительного,

Гибкими производственными системами (ГПС) называют совокупность металлообрабатывающего и вспомогательного оборудования (транспортного, накопительного,

Гибкие производственные системы служат для комплексного изготовления разнообразных деталей заданного качества, в том числе выполнения термической обработки (лазерная, плазменная и т.п.), контрольных операций, сборочных процессов в условиях малолюдной и безлюдной технологии.

ГПС – это новая концепция механосборочного производства, позволяющая в пределах технологических возможностей, включенных в систему станков, обрабатывать широкие по номенклатуре группы деталей, любыми партиями и в любое необходимое для сборки время. Стираются границы между единичным, серийным и массовым производством.

В ГПС, кроме основных обрабатывающих операций, автоматизируются вспомогательные:

Доставка на рабочее место заготовок;

Доставка технологической оснастки;

Автоматическая замена и подналадка режущего и измерительного инструмента;

Диагностика технического состояния оборудования и инструментов;

Автоматическая корректировка управляющих программ;

Планирование и управление производством и др.

Использование в ГПС станков с ЧПУ и автоматизированного вспомогательного технологического оборудования под управлением ЭВМ позволяют быстро приналадить ГПС на выпуск новой и снятой ранее с производства продукции.

В гибких производственных системах изменяют:

Номенклатуру изделий;

Объем производства;

Последовательность операций в ТП;

Состав оборудования при отказе (взаимозаменяемость).

С помощью систем ЧПУ, инструментальных магазинов и других технических средств переналадка производится с малыми потерями времени.

Гибкие производственные системы

57

Слайд 58Гибкие производственные системы классифицируются по следующим признакам:

Организационному

Комплексности изготовления изделий

Виду обработки

Разновидности обрабатываемых изделий

Уровню

Гибкие производственные системы классифицируются по следующим признакам:

Организационному

Комплексности изготовления изделий

Виду обработки

Разновидности обрабатываемых изделий

Уровню

Гибкая автоматизированная линия (ГАЛ);

Гибкий автоматизированный участок (ГАУ);

Гибкий автоматизированный цех (ГАЦ).

Операционные ГАУ ГПС служат практически для всех технологических операций. Например, литья, обработки давлением, сварки, пайки, обработки резанием, термообработки, нанесения покрытий, сборки, контроля и испытания.

операционные

предметные

узловые

Уровень автоматизации ГПС в значительной степени зависит от уровня автоматизации основного технологического оборудования (табл.1). При выборе уровня автоматизации ГПС необходимо руководствоваться технико-экономическими соображениями. Чем выше уровень автоматизации ГПС и входящего в него оборудования, тем выше их стоимость.

58

В условиях многономенклатурного серийного производства основным определяющим фактором для ГПС является максимальная гибкость и загрузка каждой единицы оборудования. В ГАУ используют роботизированные участки с многоцелевым оборудованием с ЧПУ.

В условиях крупносерийного производства решающим фактором является обеспечение максимальной производительности на каждой операции при поточном методе производства.

Слайд 5959

59

Слайд 6060

60

Слайд 61Это показатель, равный отношению времени автоматической работы оборудования к общему времени его

Это показатель, равный отношению времени автоматической работы оборудования к общему времени его

В это комплексное понятие входит:

степень надежности системы (учитывает простой из-за отказов оборудования, систем управления, вычислительной техники и др.);

степень интеграции различных задач, решаемых в ГПС в автоматическом режиме (передача управляющих программ на оборудование, автоматизация контроля, подача заготовок и инструментов);

организация автоматического производства в ГПС, в том числе взаимодействие со вспомогательными службами (обеспечение ГПС работой, планирование производства, своевременная подача заготовок и др.).

Структурно – компоновочные схемы ГПС механической обработки

Под структурной схемой ГПС следует понимать такое расположение компонентов ГПС, которое обеспечивает наиболее рациональное функционирование всей системы.

К компонентам ГПС относится технологическое оборудование, транспортные системы, склады, управляющее оборудование и т.п.

Производственные возможности ГПС определяются техническими характеристиками ее отдельных компонентов (емкость склада и т.д.).

Структурная схема ГПС определяется типом обрабатываемых деталей, технологическим процессом их изготовления.

Уровень автоматизации ГПС

61

Слайд 62Транспортировка заготовок и оснастки к рабочим местам и загрузочно-разгрузочные операции выполняется оборудованием

Транспортировка заготовок и оснастки к рабочим местам и загрузочно-разгрузочные операции выполняется оборудованием

К техническим средствам АТСС относятся: краны – штабелеры; стеллажи для хранения грузов; производственная тара; устройства, обеспечивающие перегрузку деталей; конвейеры; транспортные роботы (электроробокары); средства доставки СОЖ и удаления стружки; загрузочно-разгрузочное оборудование; промышленные роботы; системы управления; специальное оборудование.

Расходы на АТСС составляют до 40% стоимости ГПС.

Транспортная система функционально связана с основным и вспомогательным оборудованием ГПС и служит для перемещения заготовок, изделий, технологической оснастки.

Изделия могут перемещаться:

на спутниках (паллетах, кассетах и др.);

без спутников (по лоткам, склизам и др.).

В состав АТСС включаются различные конвейеры, рольганги, лотки, самоходные и несамоходные тележки, электроробокары, мостовые краны и др. средства.

Технические средства типовых АТСС в ГПС рассчитаны на обслуживание ГПС, имеющего линейное (разомкнутое) или круговое (замкнутое) однорядное или многорядное расположение.

Автоматизированные транспортно-складные системы ГПС

62

Уровень автоматизации оборудования

В настоящее время около 70% всех ГПС предназначены для обработки корпусных деталей.

Где tуп - время работы по управляющей программе при изготовлении одной детали из партии одинаковых деталей, мин.;

tуст – время перемещения детали из позиции загрузки в позицию обработки, не совмещенное с временем обработки, мин.;

M – число деталей в партии.

Определяется коэффициентом использования оборудования при работе по управляющей программе, т.е. в автоматическом цикле:

Слайд 6363

63

Слайд 64Типы автоматизированных транспортно-складских систем

Линейные

Многорядные с распределением деталей электроробокарами

Кольцевые с конвейерной линией

Кольцевые

Типы автоматизированных транспортно-складских систем

Линейные

Многорядные с распределением деталей электроробокарами

Кольцевые с конвейерной линией

Кольцевые

Многорядные с подвесным транспортом

64

Слайд 65При линейном расположении оборудование (рис. а) заготовки, обрабатываемые детали и технологическое обеспечение

При линейном расположении оборудование (рис. а) заготовки, обрабатываемые детали и технологическое обеспечение

На технологическое оборудование детали и тара подаются роботами, манипуляторами или вручную. Далее кран – штабелер забирает тару с обработанными деталями с приемного устройства и отправляет на стол ОТК или по другому адресу.

Работа АТСС многорядного типа (рис. б) отличается распределением деталей по приемным устройствам электроробокарами.

В АТСС кольцевого типа (рис. в) межоперационное накопление и транспортирование грузовых единиц осуществляется на кольцевой конвейерной линии, вдоль которой расположены приемные устройства станков. Как правило, АТСС данного типа используются для обработки сложных корпусных изделий, закрепленных на спутниках и обрабатываемых на станках с ЧПУ.

В АТСС многорядного типа (рис. г) грузовые единицы распределяются с помощью подвесного транспорта (грузонесущий или толкающий конвейер).

В АТСС кольцевого типа (рис. д) межоперационное накопление осуществляется в кольцевых подвесных конвейерных линиях.

Широкое распространение в автоматизированных транспортных системах находят самоходные тележки – электроробокары.

В условиях ГПС тележки применяют для транспортировки грузов от складов и межоперационных накопителей к технологическому оборудованию и обратно внутри участка.

Они также применяются при выполнении операции сварки, сборки, контроля и т.п.

Маршрут тележек задается либо индуктивной, либо фотоэлектрической системой наведения на трассу, смонтированную в полу.

65

Слайд 66а – линейного типа на базе кранов-штабелеров и напольного оборудования, б –

а – линейного типа на базе кранов-штабелеров и напольного оборудования, б –

2 – приемное устройство, 3 – кран-штабелер, 4 – стеллаж, 5 – контрольное устройство, 6 – участок разгрузки,

7 – технологическое оборудование, 8 – передаточная тележка, 9 – электроробокара, М – роликовый конвейер,

11 – поворотный стол, 12 – конвейерный напольный манипулятор, 13 – подвесной грузонесущий конвейер,

14 – однорельсовая дорога, 15 – подвесной толкающий конвейер, 16 – опускная секция,

17 – конвейерный подвесной манипулятор

Типовые схемы компоновок транспортно-складских систем ГПС

66

Слайд 67Складские системы ГПС предназначены для хранения у станков или на участке необходимого

Складские системы ГПС предназначены для хранения у станков или на участке необходимого

Склады могут быть централизованными, когда имеется общий склад для всей ГПС, и децентрализованными, когда материалы хранятся непосредственно у станков.

Наиболее широкое распространение получили комбинированные АТСС.

Способы хранения и доставки на рабочие места технологической оснастки разнообразны. Малогабаритная крепежная оснастка хранится на рабочем месте, крупногабаритная (тиски, патроны) – на складах АТСС.

Корпусные детали обрабатываются обычно в спутниках. В участковых складах детали из спутников не извлекаются. Все присоединительные размеры спутников нормализованы, поэтому их загрузка и выгрузка легко автоматизируется.

Детали одного наименования обычно размещаются в одной или нескольких тарах. В каждой таре находятся детали только одного наименования.

Детали типа тела вращения (заготовки) в магазинах на сменные поддоны, оснащенные призмами, втулками, патронами.

Складские системы

67

Слайд 68Наибольшее распространение в качестве средств автоматизации загрузочно-разгрузочных операций для ГПС механообработки получили

Наибольшее распространение в качестве средств автоматизации загрузочно-разгрузочных операций для ГПС механообработки получили

Роботы используются при замене приспособлений, режущего и измерительного инструментов, средств технологической оснастки и выполнять отдельные транспортные операции.

В ГПС автоматизируются с помощью ПР следующие операции:

установка заготовок в рабочую зону станка с контролем базирования;

снятие деталей со станка и раскладка их в тару и накопители;

передача деталей от станка к станку;

кантование заготовок в зоне обработки;

контроль размеров деталей;

очистка от стружки и шлама базовых поверхностей деталей и приспособлений;

смена инструмента;

рука, сварка и т.п.

В механообрабатывающих ГПС используются портальные и напольные ПР.

Автоматизация загрузочно-разгрузочных операций

68

Слайд 69Система управления (СУ) координирует и управляет работой оборудования АТСС в режиме реального

Система управления (СУ) координирует и управляет работой оборудования АТСС в режиме реального

Система управления АТСС обычно работает в следующем режиме:

наладочном;

полуавтоматическом дистанционном;

автоматическом автономном;

автоматическим с управлением от ЭВМ.

Наладочный режим применяется для проведения пусконаладочных и ремонтных работ.

Полуавтоматический дистанционный режим применяется, когда оборудование работает автоматически, а программная информация задается оператором с пульта.

Автоматический автономный режим применяется при работе АТСС без участия человека с управлением от ЭВМ.

СУ АТСС обычно имеют три уровня: верхний, второй и нижний.

Система управления АТСС

СУ выполняет управление штабелерами, конвейерами, автоматическими транспортными тележками и другим оборудованием АТСС.

Последовательность транспортно-накопительных операций определяется системой программного обеспечения.

Верхний (стратегический) уровень

Су руководит грузопотоками и складскими операциями, т.е. определяет маршрут следования грузов, работу движущегося оборудования АТСС, проводит учет движения грузов, контроль и диагностику оборудования. Как правило, используется средняя ЭВМ.

СУ выполняет административные функции всей АТСС. Управление осуществляется от большой ЭВМ, которая располагается вне ГПС. Она осуществляет информационное обслуживание, формирует оперативный график производства, рассчитывает потребность завода в сырье, определяет производственные запасы, формирует заказы поставщикам.

Второй (тактический) уровень

Нижний уровень

69

Вскармливание детей

Вскармливание детей warm_up

warm_up Teaching speaking skills

Teaching speaking skills  Великие математики

Великие математики Количество специалистов «Акушерское дело» на 01.01.2010

Количество специалистов «Акушерское дело» на 01.01.2010 Презентация на тему Нахождение числа по его дроби

Презентация на тему Нахождение числа по его дроби  Рофориетация в начальной школе

Рофориетация в начальной школе Художественная культура Античности

Художественная культура Античности Презентация англ.яз

Презентация англ.яз РМЦ УЧИТЕЛЕЙ ХИМИИ

РМЦ УЧИТЕЛЕЙ ХИМИИ Презентация на тему Омонимы 3 класс

Презентация на тему Омонимы 3 класс Growth and culturing of Bacteria

Growth and culturing of Bacteria НАНОТЕХНОЛОГИИна службе здоровья

НАНОТЕХНОЛОГИИна службе здоровья Народная архитектура Вожегодского края

Народная архитектура Вожегодского края Налог на профессиональный доход

Налог на профессиональный доход Нам нужны союзники!

Нам нужны союзники! Уроки на основе системно-деятельностного подхода на уровне НОО

Уроки на основе системно-деятельностного подхода на уровне НОО Инструктаж по поведению на льду

Инструктаж по поведению на льду От теории до прикладных исследований всего лишь шагФ. Алескеров НИУ ВШЭЗвенигород27.05.2012

От теории до прикладных исследований всего лишь шагФ. Алескеров НИУ ВШЭЗвенигород27.05.2012 A la d couverte de la Belgique. Auto-test

A la d couverte de la Belgique. Auto-test Проведение ГИА 2021 с использованием механизма демонстрационного экзамена, защиты ВКР и оценки квалификаций

Проведение ГИА 2021 с использованием механизма демонстрационного экзамена, защиты ВКР и оценки квалификаций Презентация на тему Изделия из драгоценных металлов

Презентация на тему Изделия из драгоценных металлов Кто такой PR-специалист?

Кто такой PR-специалист? Спортивный туризм. Основы физической подготовки

Спортивный туризм. Основы физической подготовки Муниципальное общеобразовательное учреждение«Парбигская средняя общеобразовательная школа»Детская организация «Республика

Муниципальное общеобразовательное учреждение«Парбигская средняя общеобразовательная школа»Детская организация «Республика  Политическая сфера

Политическая сфера Лыжная подготовка дошкольника

Лыжная подготовка дошкольника Гидросфера и проблемы загрязнения водной среды

Гидросфера и проблемы загрязнения водной среды