Содержание

- 2. Автоматизация - совокупность мероприятий по разработке технологических процессов и созданию высокопроизводитель-ных автоматически действующих средств производства, осво-бождающих

- 3. Иерархия уровней и средств автоматизации в различных видах производства В зависимости от вида производства для осуществ-ления

- 4. Жесткая автоматизация применяется исключительно в массовом и крупносерийном производстве и базируется на применении специальных и специализированных

- 5. ГАП базируется на широком использовании станков с ЧПУ, обладающих большими технологическими возможностями и способностью быстрой переналадки

- 6. Рабочий цикл станка как машины складывается из длительности рабочих tр и холостых tх ходов: За время

- 7. Станком-автоматом называется самоуправляющаяся рабочая машина, которая при осуществлении заданного технологического процесса самостоятельно выпол-няет все рабочие и

- 8. Для комплексной обработки деталей различными видами инструментов применяются многооперационные станки, оснащенные системой ЧПУ, авто-матическими сменой и

- 9. Гибкая производственная ячейка (ГПЯ) — управляемая средствами вычислительной техники совокупность нескольких ГПМ и систем обеспечения функционирования,

- 10. Цель и задачи дисциплины «Технология обработки на станках с ЧПУ Цель - освоение студентами теоретических знаний

- 11. 3 Задачи изучения дисциплины В результате изучения дисциплины будущий специалист должен: знать оборудование и оснастку для

- 12. 7.1. Литература 7.1.1. Основная литература 1. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ:

- 13. 7.1.2. Дополнительная литература !. Гусев И.Т. и др. Устройства числового программного управления: Учеб. пособие для техн.

- 16. Скачать презентацию

Слайд 2 Автоматизация - совокупность мероприятий по разработке

технологических процессов и созданию высокопроизводитель-ных

Автоматизация - совокупность мероприятий по разработке

технологических процессов и созданию высокопроизводитель-ных

Автоматизация может охватывать средства производства

(технологические машины), отдельные составляющие процес-сов изготовления (манипуляция предметами, их транспортиро-вание, складирование, контроль), а также процесс изготовле-ния.

Автоматизация может быть частичной и полной (или комплексной). Комплексная автоматизация, предполагает полную обработку изделия (от заготовки до готовой продукции), при этом кроме автоматизации непосредственно технологических процессов автоматизируются также все необходимые вспомогательные процессы и сводятся к минимуму функции обслуживания .

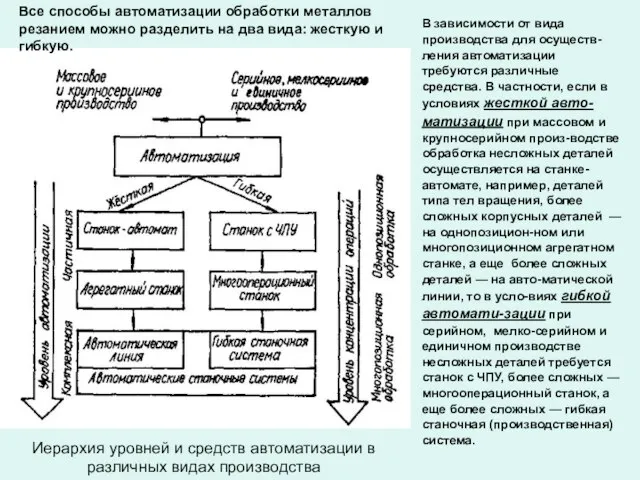

Слайд 3Иерархия уровней и средств автоматизации в различных видах производства

В зависимости от вида

Иерархия уровней и средств автоматизации в различных видах производства

В зависимости от вида

Все способы автоматизации обработки металлов резанием можно разделить на два вида: жесткую и гибкую.

Слайд 4 Жесткая автоматизация применяется исключительно в массовом и

крупносерийном производстве и базируется на

Жесткая автоматизация применяется исключительно в массовом и

крупносерийном производстве и базируется на

специализированных станков, с автоматическим и полуавтоматическим

управлением, где переналадка их на другой вид изделия требует больших

затрат времени. Автоматизация движения в таких станках осуществляется

механически, т.е. посредством различного рода кулачков, командоаппара-

тов, коноидов, шарниров и других кинематических элементов, задающих не

только величину, но и скорость перемещения рабочих органов. Недостатком таких станков является интенсивное изнашивание трущих-

ся поверхностей подобных кинематических элементов, что приводит к ухуд-

шению точности перемещений формообразующих узлов влекущей ухудше-

ние точности обработки деталей. Вместе с тем, несмотря на эти недостатки,

из-за высокой надежности и простоты они являются мощным средством

автоматизации.

Гибкая автоматизация применяется в серийном, мелкосерийном и

единичном производстве.

Гибкая автоматизация производства (ГАП) — это автоматизация,

обеспечивающая быстрое и легкое переоснащение (переналадку) и

смену программы работы средств производства в соответствии с

изменениями требований производства.

Слайд 5ГАП базируется на широком использовании станков с ЧПУ, обладающих большими технологическими возможностями

ГАП базируется на широком использовании станков с ЧПУ, обладающих большими технологическими возможностями

Структурная схема станка:

J0, J1 - входная и выходная информации; M0, М1 - заготовка и изделие; Э - энергия; 1, 2, 3, 4 - подсистемы соответственно управления, контроля, манипулирования, обработки

Подсистема управления на основе входной внешней информации (чертеж, маршрутная технология, управляющая программа) и дополнительной внутрен-ней информации от контрольных и измерительных устройств обеспечивает правильное функционирование всех остальных подсистем в соответствии с поставленной задачей.

Подсистема контроля обеспечивает контроль за функционированием всех подсистем и параметрами обработки детали.

Подсистема манипулирования обес-печивает загрузку и зажим заготовок, разжим, перемещение и разгрузку гото-вых изделий, смену режущих инструмен-тов, приспособлений и рабочих органов станка.

Подсистема обработки обеспечи-вает обработку детали.

Текущая информация о функционировании всех подсистем в процессе обработки заготовки, регистрируемая посредством соответствующих преобразователей (датчиков) подсистемы контроля . поступает в подсистему управления. Выходная информация содержит сведения о корректности работы всех подсистем и фактических параметрах качества обработанной детали.

Слайд 6 Рабочий цикл станка как машины складывается из длительности рабочих tр и

Рабочий цикл станка как машины складывается из длительности рабочих tр и

За время рабочего цикла станок выдает одну или несколько деталей, т. е. каждый механизм за цикл обработки одной детали, как правило, срабатывает один раз.

Если станок, кроме рабочих ходов, самостоятельно выполняет и холостые, то он считается автоматом или полуавтоматом.

Структурная схема механизмов автомата:

1 — питания, 2 — зажима; 3 — переключения; 4 — регулирования хода,

5 — контроля качества; 6 — контроля количества; 7 — прочие

Слайд 7 Станком-автоматом называется самоуправляющаяся рабочая машина, которая при осуществлении заданного технологического процесса

Станком-автоматом называется самоуправляющаяся рабочая машина, которая при осуществлении заданного технологического процесса

Станком-полуавтоматом называется рабочая машина, работающая в авто-матическом цикле, для повторения которого требуется вмешательство рабочего (загрузка заготовок и разгрузка деталей, пуск станка, реже ориентация изделий).

Станок с ЧПУ . также является станком-автоматом и отличается лишь способом преобразования информации.

Процесс преобразования информации в станке-автомате состоит в преобразо-вании дискретных сигналов, заданных конструкторской и технологической документацией, в непрерывные (аналоговые) сигналы системы управления. Ему присущи два основных недостатка: 1 — информация однозначно превращается из дискретной в аналоговую, реализуемую посредством кулачков, копиров и т.д,, что приводит к погрешностям при изготовлении и эксплуатации (вследствие изнашивания); 2 — необходимо изготовлять копиры, кулачки и т.п. и выполнять трудоемкую наладку.

Процесс преобразования информации в станках с ЧПУ — это преобразование дискретных сигналов в дискретные с вытекающими отсюда двумя основными достоинствами: 1 — возможность выполнения сложных движений за счет управления несколькими координатами; 2 — абстрактный и однозначный характер информации, что позволяет автоматизировать процесс программиро-вания с применением ЭВМ и автоматизировать в комплексе цепочку: проектиро-вание— программирование — производство.

Слайд 8 Для комплексной обработки деталей различными видами инструментов применяются многооперационные станки, оснащенные

Для комплексной обработки деталей различными видами инструментов применяются многооперационные станки, оснащенные

Создание гибких производственных систем (ГПС) на основе применения металлообрабатывающих станков с ЧПУ является главным направлением автоматизации машиностроения в условиях мелкосерийного производства.

Гибкая производственная система (ГПС) — это управляемая средствами

вычислительной техники совокупность технологического оборудования,

состоящая из разного сочетания ГПМ и(или) ГПЯ, автоматизированной

системы технической подготовки производства и системы обеспечения его

функционирования, обладающая возможностью автоматизированной

переналадки при изменении программы производства изделий, разновид-

ности которых ограничены технологическими возможностями оборудования.

Гибкий производственный модуль (ГПМ) — единица технологического

оборудования, автоматически осуществляющая технологические операции

в пределах ее технологических характеристик, способная работать автономно и в составе гибких производственных систем или ячеек.

В ГПМ входят устройства: ЧПУ, адаптивного управления, контроля и изме-

рения, а также диагностики.

Слайд 9Гибкая производственная ячейка (ГПЯ) — управляемая средствами

вычислительной техники совокупность нескольких ГПМ

Гибкая производственная ячейка (ГПЯ) — управляемая средствами

вычислительной техники совокупность нескольких ГПМ

функционирования, способная работать автономно и в составе ГПС при изготов-

лении изделий в пределах подготовленного запаса заготовок и инструмента.

В систему обеспечения функционирования ГПЯ входят:

автоматизированная система управления технологическим процессом;

автоматизированная система управления технологическим оборудованием;

Автоматизированная транспортно-складская система;

система автоматического контроля;

автоматизированная система инструментообеспечения;

автоматизированная система удаления отходов и др.

Используя ГПС, можно обеспечить:

гибкость выбора различных заготовок для обработки в течение определенного времени;

возможность добавления или удаления конкретной заготовки из разработанного ранее производственного задания на обработку деталей;

гибкость технологического маршрута, т.е. возможность замены станка для обработки конкретной детали, например в случае изменения производственного задания или отказа станка;

возможность быстрого внедрения в производство конструктивных изменений в обрабатываемых деталях;

возможность изменений в программе выпуска конкретных деталей;

возможность производства различных деталей в разных ГПС в рамках одного предприятия.

Слайд 10Цель и задачи дисциплины

«Технология обработки на станках с ЧПУ

Цель -

Цель и задачи дисциплины

«Технология обработки на станках с ЧПУ

Цель -

При этом предполагается:

• сформировать системные представления об организации современного производства, как актуальной научно-технической и организационной задаче;

• сформировать представления об основных методах, средствах, направ-лениях и перспективах решения задачи автоматизации производства;

• раскрыть сущность современного производственного процесса как объекта автоматизации;

• сформировать устойчивые знания о теоретических основах, методах и средствах организации современного производства с элементами авто-матизации;

• изучить методы составления управляющих программ для обработки деталей на станках с ЧПУ;

• изучить стандартные технологические процессы обработки деталей на станках с ЧПУ.

Слайд 113

Задачи изучения дисциплины

В результате изучения дисциплины будущий специалист должен:

знать оборудование и

3

Задачи изучения дисциплины

В результате изучения дисциплины будущий специалист должен:

знать оборудование и

знать современные системы ЧПУ,

- уметь разработать технологический процесс обработки детали, используя станки с ЧПУ;

- разработать управляющую программу;

- уметь оформить технологическую документацию

Слайд 127.1. Литература

7.1.1. Основная литература

1. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках

7.1. Литература

7.1.1. Основная литература

1. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках

2. Дерябин АЛ. Программирование технологических процессов для станков с ЧПУ: Учебное пособие для техникумов.- М.: Машиностроение, 1984.-224с.

3. Евгенев Г.В. Основы программирования обработки на станках с ЧПУ -М.: Машиностроение, 1983.-304с.

4. Каштальян И.А., Клевзович В.И. Обработка на станках с числовым программным управлением: Справочник - Мн.: Вышэйшая школа, 1989.— 271с.

5. Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник - 2-е изд., перераб. и доп. - М.: Машиностроение, 1990, 512с.

6. Справочник технолога-машиностроителя. В 2-х т. Т.1 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985.-656с.

7. Шарин Ю.С. Технологическое обеспечение станков с ЧПУ. - М.: Машиностроение, 1986.-176с.

8. Шарин Ю.С. Обработка деталей на станках с ЧПУ. - М.: Машиностроение, 1983

Слайд 137.1.2. Дополнительная литература

!. Гусев И.Т. и др. Устройства числового программного управления:

7.1.2. Дополнительная литература

!. Гусев И.Т. и др. Устройства числового программного управления:

2. Программное управление станками: Учебник для машиностроительных вузов / В.Л. Сосонкин, О.П. Михайлов, Ю.А. Павлов и др. Под ред. д-ра техн. наук, проф. Сосонкина. -М.: Машиностроение, 1981. - 398с.

3. Проектирование технологии: Учебник для студентов машиностроительных специальностей вузов / И.М. Баранчукова, А.А.Гусев, Ю.В. Крамаренко и др.: Машиностроение, 1990.- 416с.

My family (Моя семья)

My family (Моя семья) Презентация на тему Календарь природы

Презентация на тему Календарь природы История Хеттов

История Хеттов  Термическая обработка сталей и чугунов

Термическая обработка сталей и чугунов The problems of cultural genesis

The problems of cultural genesis Элемент периодической системы химических элементов Д.И.Менделеева -АЛЮМИНИЙ

Элемент периодической системы химических элементов Д.И.Менделеева -АЛЮМИНИЙ The Moscow State University

The Moscow State University Тема 7Лекция 5

Тема 7Лекция 5 БРОШЮРЫ И ИНФОРМАЦИОННЫЕ БЮЛЛЕТЕНИО.А. Сперанская"Эко-Согласие"

БРОШЮРЫ И ИНФОРМАЦИОННЫЕ БЮЛЛЕТЕНИО.А. Сперанская"Эко-Согласие" Факторы поведения индивидуального уровня (часть 2)

Факторы поведения индивидуального уровня (часть 2) Начальник Аналитического управления ФТС России В.В. Ивин «О возможностях сотрудничества российских и финляндских таможенных орг

Начальник Аналитического управления ФТС России В.В. Ивин «О возможностях сотрудничества российских и финляндских таможенных орг prezentatsia_17_10

prezentatsia_17_10 Презентация ко Дню знаний (1 сентября)

Презентация ко Дню знаний (1 сентября) Великомученик Феодор Стратилат

Великомученик Феодор Стратилат Художественные послания предков

Художественные послания предков Нападающий удар

Нападающий удар Разработка природоподобной технологии формирования концентраций полезных компонентов внутри ехногенных отвалов

Разработка природоподобной технологии формирования концентраций полезных компонентов внутри ехногенных отвалов Как вести себя в конфликтной ситуации: способы решения конфликтов

Как вести себя в конфликтной ситуации: способы решения конфликтов 24 Мая

24 Мая Братья Карамазовы

Братья Карамазовы Декоративное цветоводство

Декоративное цветоводство Презентация на тему Экология

Презентация на тему Экология  Презентация на тему Не просто говорить о Шукшине

Презентация на тему Не просто говорить о Шукшине Презентация к уроку Блок

Презентация к уроку Блок 20140217_po_moryam_po_volnam

20140217_po_moryam_po_volnam Жизненный цикл физкультурно-спортивного товара. Понятие, формы, этапы

Жизненный цикл физкультурно-спортивного товара. Понятие, формы, этапы Интерактивный калькулятор

Интерактивный калькулятор Сбалансированная система показателей в Agile: KPI с человеческим лицом Вольфсон Борис

Сбалансированная система показателей в Agile: KPI с человеческим лицом Вольфсон Борис