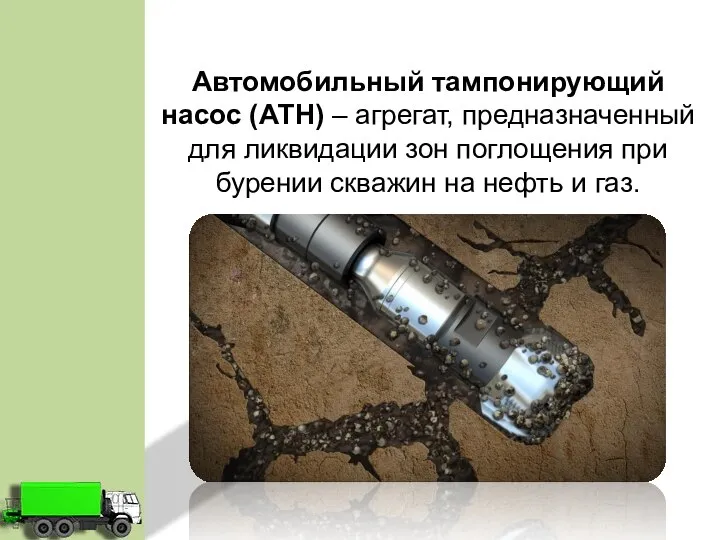

Слайд 3Автомобильный тампонирующий насос (АТН) – агрегат, предназначенный для ликвидации зон поглощения при

бурении скважин на нефть и газ.

Слайд 4Древесные опилки

Улюк

Кордоволокно

Скорлупа грецких и кедровых орехов

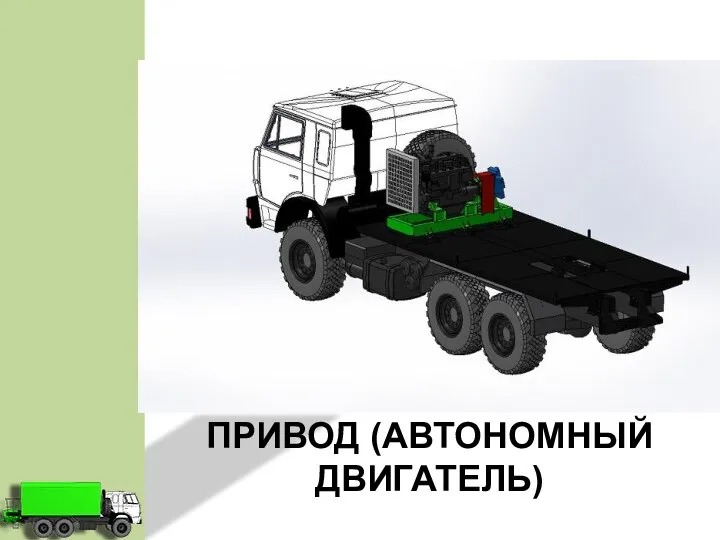

Слайд 9ПРИВОД (АВТОНОМНЫЙ ДВИГАТЕЛЬ)

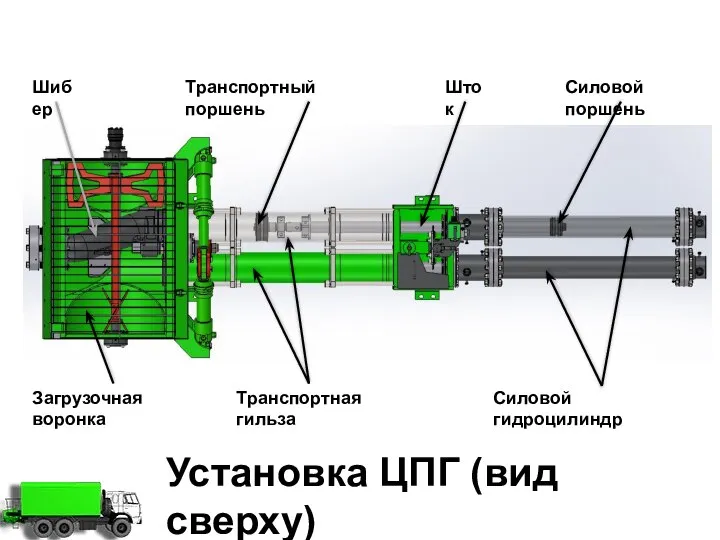

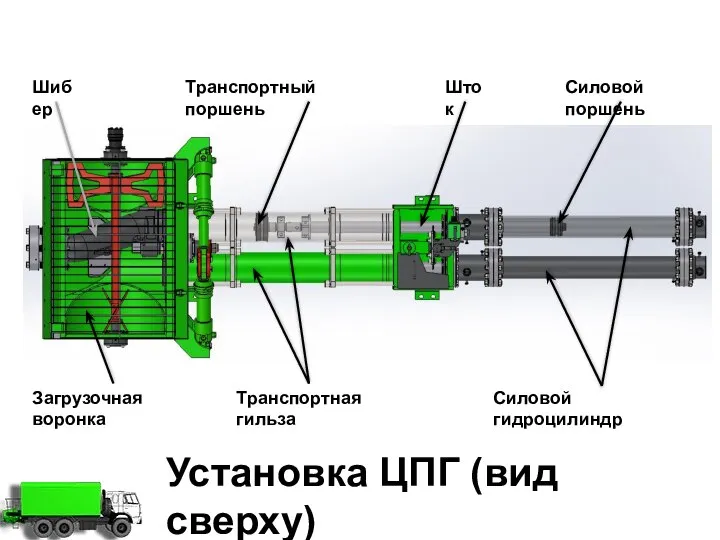

Слайд 14Установка ЦПГ (вид сверху)

Силовой гидроцилиндр

Транспортная гильза

Транспортный поршень

Силовой поршень

Шток

Загрузочная воронка

Шибер

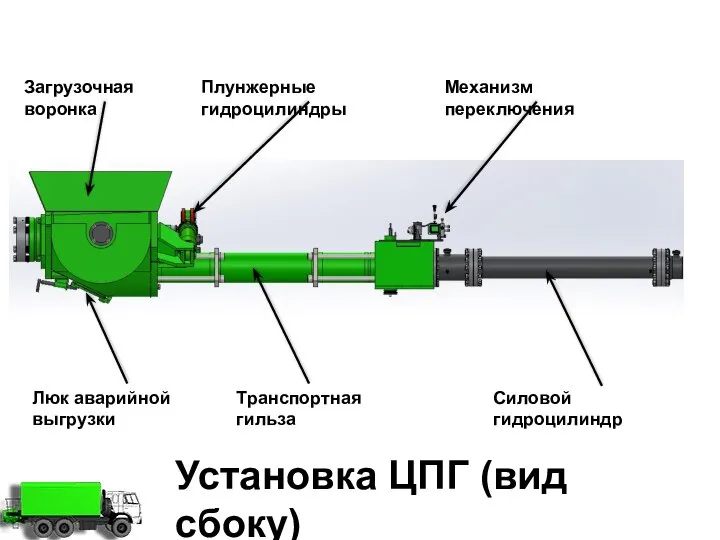

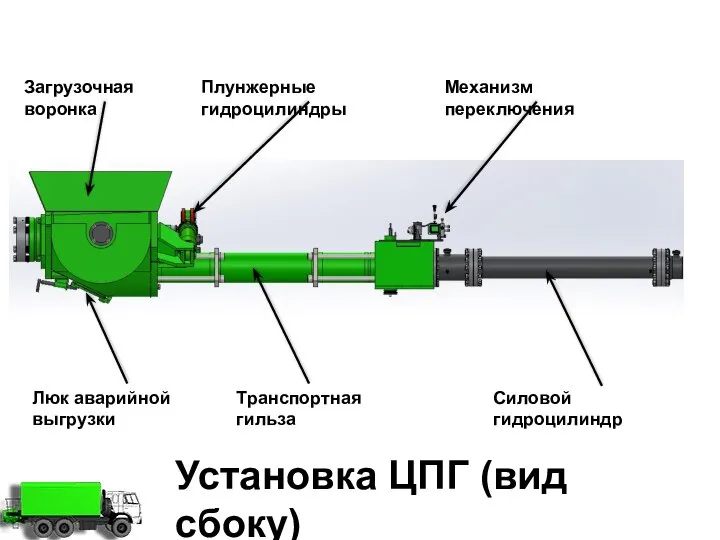

Слайд 15Установка ЦПГ (вид сбоку)

Силовой гидроцилиндр

Транспортная гильза

Плунжерные гидроцилиндры

Механизм переключения

Люк аварийной выгрузки

Загрузочная воронка

Слайд 18

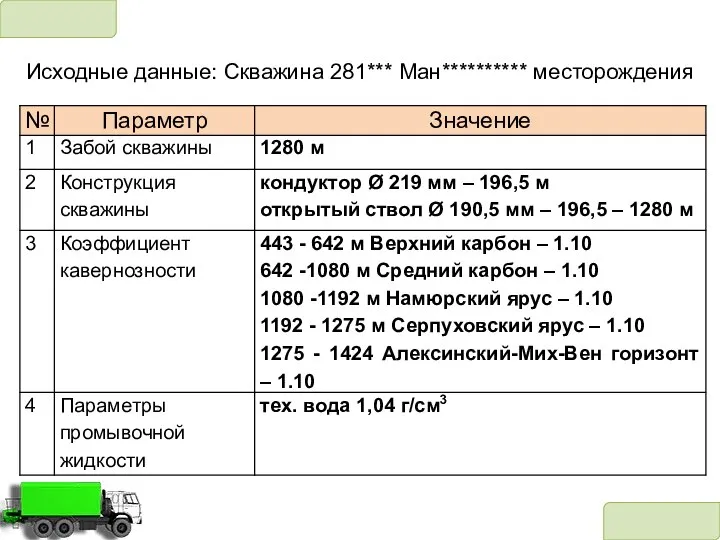

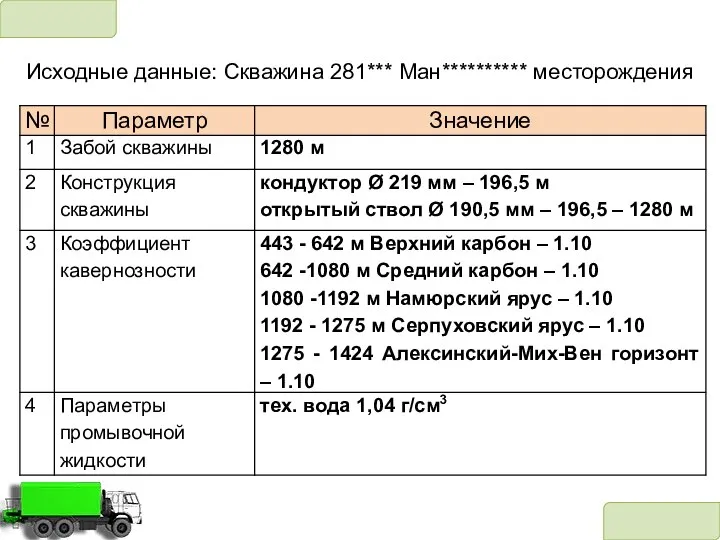

Исходные данные: Скважина 281*** Ман********** месторождения

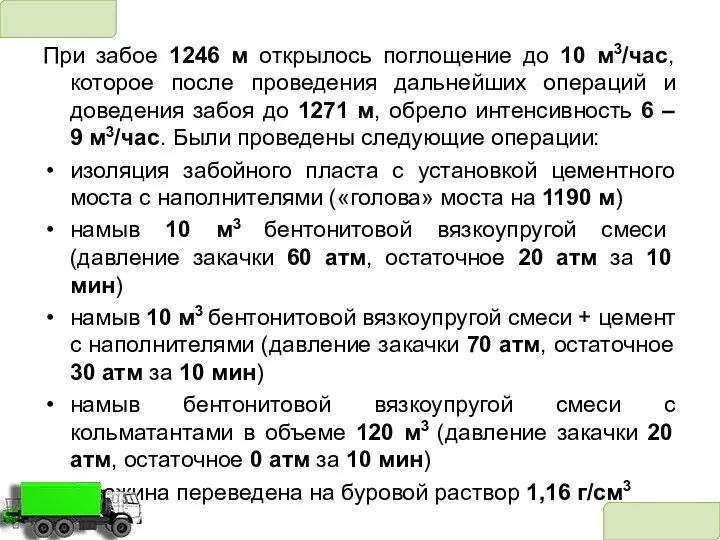

Слайд 19При забое 1246 м открылось поглощение до 10 м3/час, которое после проведения

дальнейших операций и доведения забоя до 1271 м, обрело интенсивность 6 – 9 м3/час. Были проведены следующие операции:

изоляция забойного пласта с установкой цементного моста с наполнителями («голова» моста на 1190 м)

намыв 10 м3 бентонитовой вязкоупругой смеси (давление закачки 60 атм, остаточное 20 атм за 10 мин)

намыв 10 м3 бентонитовой вязкоупругой смеси + цемент с наполнителями (давление закачки 70 атм, остаточное 30 атм за 10 мин)

намыв бентонитовой вязкоупругой смеси с кольматантами в объеме 120 м3 (давление закачки 20 атм, остаточное 0 атм за 10 мин)

скважина переведена на буровой раствор 1,16 г/см3

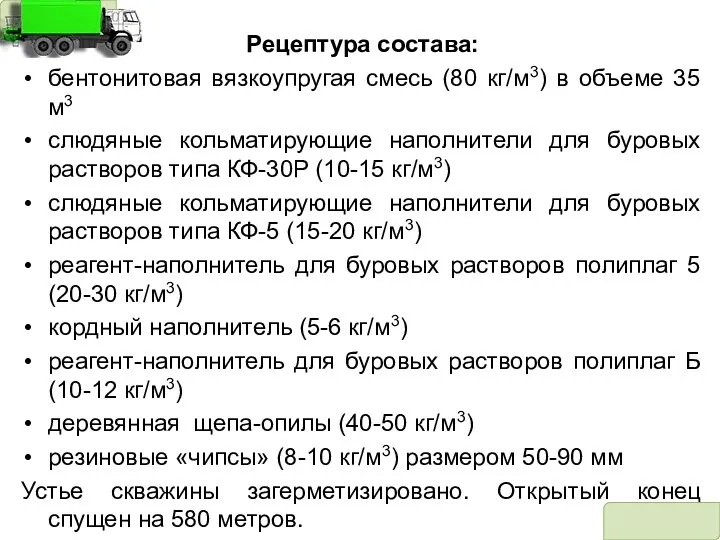

Слайд 21Рецептура состава:

бентонитовая вязкоупругая смесь (80 кг/м3) в объеме 35 м3

слюдяные кольматирующие наполнители

для буровых растворов типа КФ-30Р (10-15 кг/м3)

слюдяные кольматирующие наполнители для буровых растворов типа КФ-5 (15-20 кг/м3)

реагент-наполнитель для буровых растворов полиплаг 5 (20-30 кг/м3)

кордный наполнитель (5-6 кг/м3)

реагент-наполнитель для буровых растворов полиплаг Б (10-12 кг/м3)

деревянная щепа-опилы (40-50 кг/м3)

резиновые «чипсы» (8-10 кг/м3) размером 50-90 мм

Устье скважины загерметизировано. Открытый конец спущен на 580 метров.

Слайд 22Спецтехника обвязана согласно предоставленной схеме:

Слайд 23Подготовительные работы, включая приготовление смеси, заняли 1,5 часа.

Далее была произведена прокачка

смеси АТН в течение 80 минут, в течение которых давление плавно выросло до 60 атм.

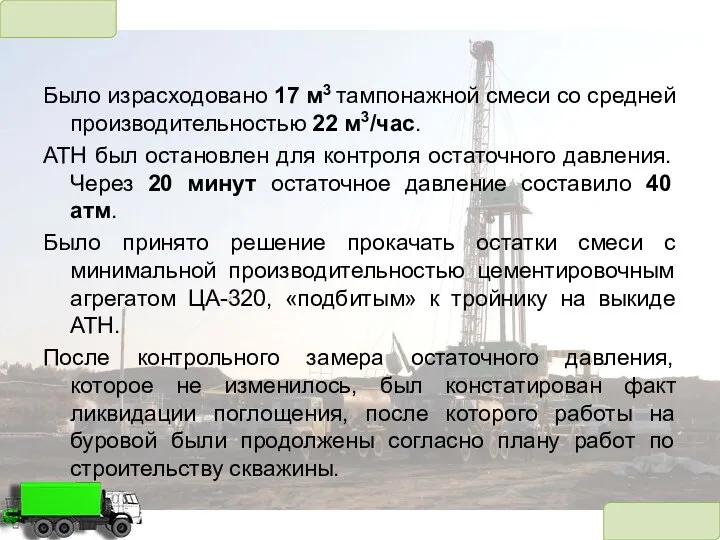

Слайд 24Было израсходовано 17 м3 тампонажной смеси со средней производительностью 22 м3/час.

АТН

был остановлен для контроля остаточного давления. Через 20 минут остаточное давление составило 40 атм.

Было принято решение прокачать остатки смеси с минимальной производительностью цементировочным агрегатом ЦА-320, «подбитым» к тройнику на выкиде АТН.

После контрольного замера остаточного давления, которое не изменилось, был констатирован факт ликвидации поглощения, после которого работы на буровой были продолжены согласно плану работ по строительству скважины.

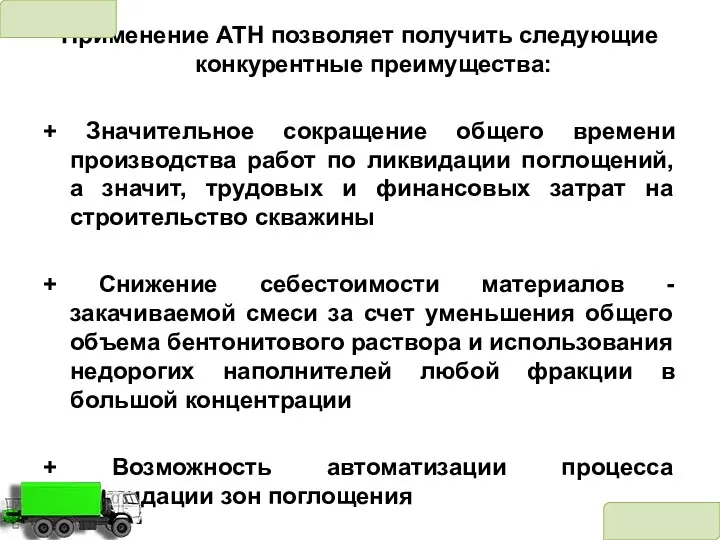

Слайд 26Применение АТН позволяет получить следующие конкурентные преимущества:

+ Значительное сокращение общего времени производства

работ по ликвидации поглощений, а значит, трудовых и финансовых затрат на строительство скважины

+ Снижение себестоимости материалов - закачиваемой смеси за счет уменьшения общего объема бентонитового раствора и использования недорогих наполнителей любой фракции в большой концентрации

+ Возможность автоматизации процесса ликвидации зон поглощения

Презентация на тему Вода - главный источник жизни

Презентация на тему Вода - главный источник жизни Презентация на тему Великие русские писатели

Презентация на тему Великие русские писатели  Использование игровых технологий на уроках географии

Использование игровых технологий на уроках географии Использование инновационных форм компьютерных технологий в обучении иностранному языку

Использование инновационных форм компьютерных технологий в обучении иностранному языку Основные понятия и определения изучаемые в разделе акробатика с элементами гимнастики

Основные понятия и определения изучаемые в разделе акробатика с элементами гимнастики Ostrov_mechty

Ostrov_mechty Физико - математические науки

Физико - математические науки Справится ли местоимение с ролью обращения?

Справится ли местоимение с ролью обращения? Современное и эффективное средство продвижения вашего продукта. Впервые на рынке Украины!

Современное и эффективное средство продвижения вашего продукта. Впервые на рынке Украины! Применение современных моделей автоматизации в профессиональной деятельности повара, кондитера

Применение современных моделей автоматизации в профессиональной деятельности повара, кондитера Крылатые крыловские слова

Крылатые крыловские слова Предупредим конфликт интересов. Викторина

Предупредим конфликт интересов. Викторина 70 лет снятия блокады Ленинграда

70 лет снятия блокады Ленинграда Культура Древнего Египта

Культура Древнего Египта  Свадебный рушник. Семейная реликвия семьи Коньшина Данила

Свадебный рушник. Семейная реликвия семьи Коньшина Данила TeleBingo new таблица

TeleBingo new таблица Программа фундаментальных исследований Президиума РАН № 27 «ОСНОВЫ ФУНДАМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛО

Программа фундаментальных исследований Президиума РАН № 27 «ОСНОВЫ ФУНДАМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛО Восточный базар

Восточный базар Презентация на тему Освоение Земли человеком (7 класс)

Презентация на тему Освоение Земли человеком (7 класс) Презентация на тему Второй и третий признаки подобия треугольников

Презентация на тему Второй и третий признаки подобия треугольников  Основы военной подготовки

Основы военной подготовки Презентация

Презентация Презентация на тему Технология обработки текстовой информации

Презентация на тему Технология обработки текстовой информации Манна

Манна 200-летию Победы России в Отечественной войне 1812 года посвящается

200-летию Победы России в Отечественной войне 1812 года посвящается Микрогибридные аккумуляторные технологии

Микрогибридные аккумуляторные технологии Социально-экономическое развитие пореформенной России в условиях экономического спада

Социально-экономическое развитие пореформенной России в условиях экономического спада Москва многонациональная

Москва многонациональная