Содержание

- 3. Российский опыт Алексей Капитонович Га́стев — российский революционер, профсоюзный деятель, поэт и писатель, теоретик научной организации

- 4. Что такое бережливое производство? Бережли́вое произво́дство (lean production, lean manufacturing - англ. lean - постный, без

- 5. Зачем нам нужно Бережливое производство? Бережливое мышление - это система простых решений, направленная: сокращение потерь на

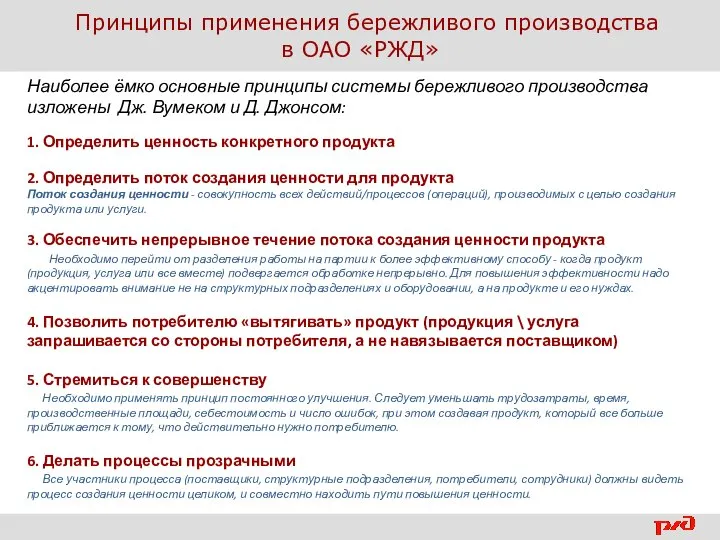

- 6. Принципы применения бережливого производства в ОАО «РЖД» 1. Определить ценность конкретного продукта 2. Определить поток создания

- 7. Основная идея бережливого производства

- 8. Семь видов потерь Тайити Оно (1912-1990), отец-основатель Производственной системы Тойоты и бережливого производства, будучи самым ярым

- 9. Потери при транспортировке Этот вид потерь происходит, когда продукция и материалы перемещаются дольше и чаще, чем

- 10. Потери от ожидания Потери в результате ожидания исходят от людей, процессов или частично готовых изделий, которые

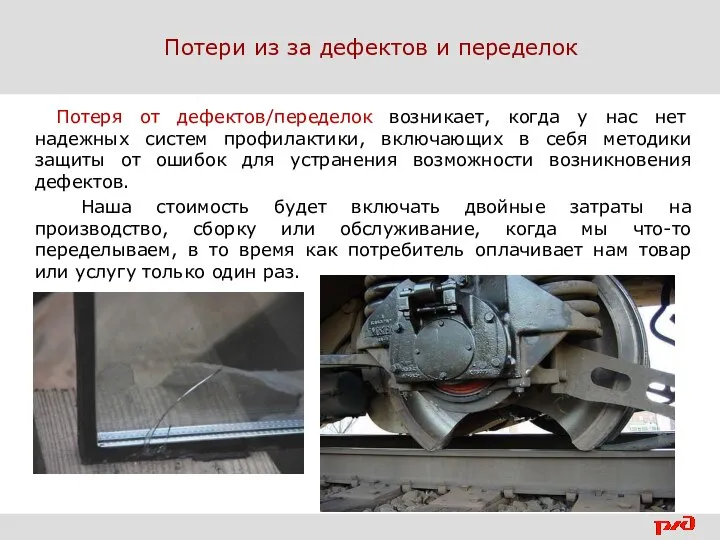

- 11. Потери из за дефектов и переделок Потеря от дефектов/переделок возникает, когда у нас нет надежных систем

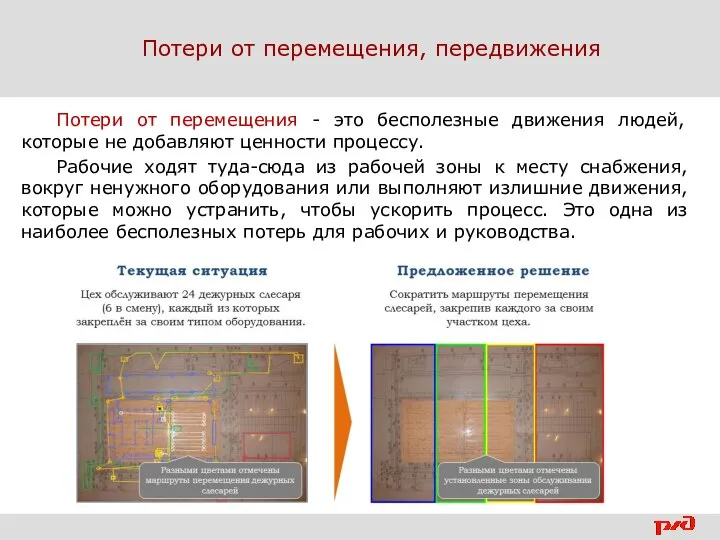

- 12. Потери от перемещения, передвижения Потери от перемещения - это бесполезные движения людей, которые не добавляют ценности

- 13. Потери от перепроизводства Потери перепроизводства возникают, когда мы производим, собираем или строим больше, чем необходимо. Мы

- 14. Потери от излишних запасов Излишние запасы – это вид потерь, связанный с наличием сверхнормативного количества изделий,

- 15. Потери от чрезмерной обработки Потери от чрезмерной обработки возникают при попытках сделать продукт или услугу лучше,

- 16. 5| обучающий семинар| Инструменты Бережливого производства Lеan 5S Визуализация Всеобщее производительное обслуживание (ТРМ) Кайдзен Точно вовремя

- 17. Система 5С Система 5С является необходимым инструментом для внедрения программы бережливого производства и формирования новой производственной

- 18. Визуализация . Оконтуривание Цветовая маркировка Маркировка краской Метод дорожных знаков Фото «было – стало» Графическая рабочая

- 19. 5| обучающий семинар| Всеобщее производительное обслуживание (ТРМ) Основная идея TPM - вовлечение в процесс обслуживания оборудования

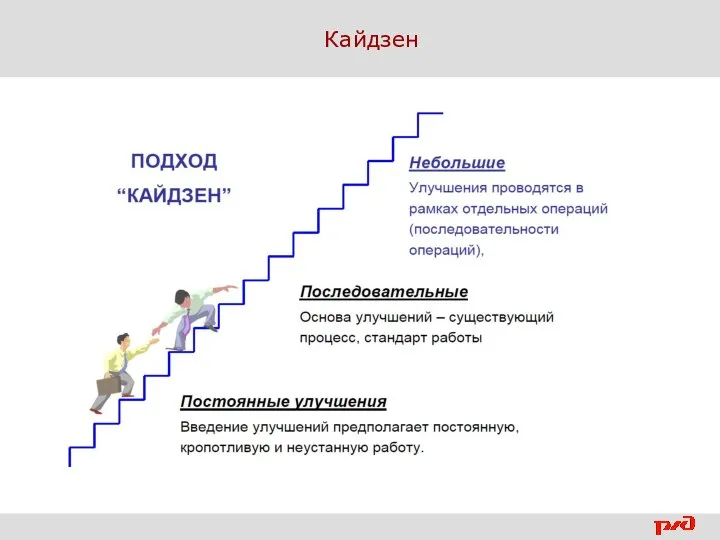

- 20. 5| обучающий семинар| Кайдзен

- 21. 5| обучающий семинар| Точно вовремя (Just in time) Способ организации производства, при котором перемещение заготовок и

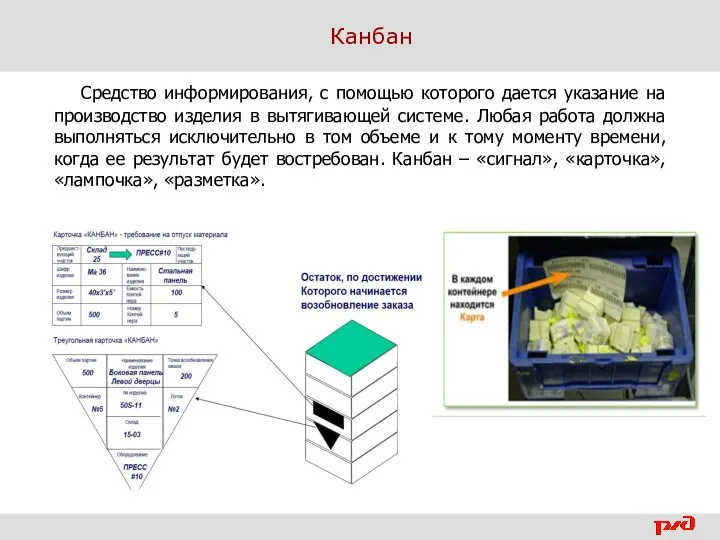

- 22. 5| обучающий семинар| Канбан Средство информирования, с помощью которого дается указание на производство изделия в вытягивающей

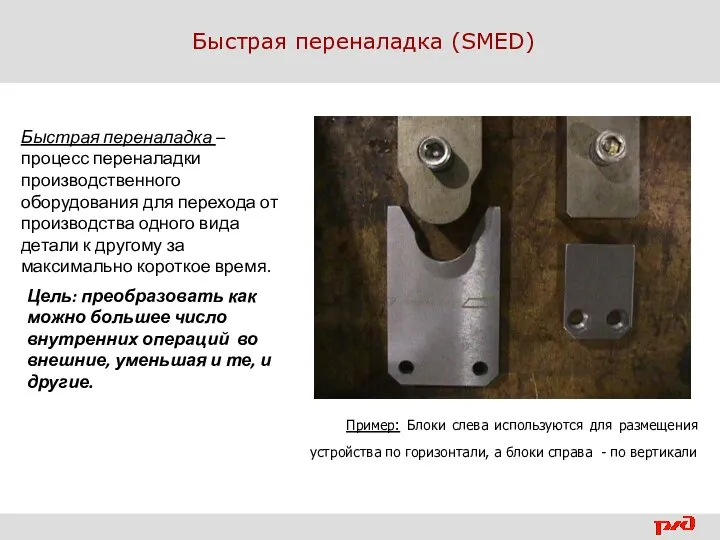

- 23. 5| обучающий семинар| Быстрая переналадка (SMED) Пример: Блоки слева используются для размещения устройства по горизонтали, а

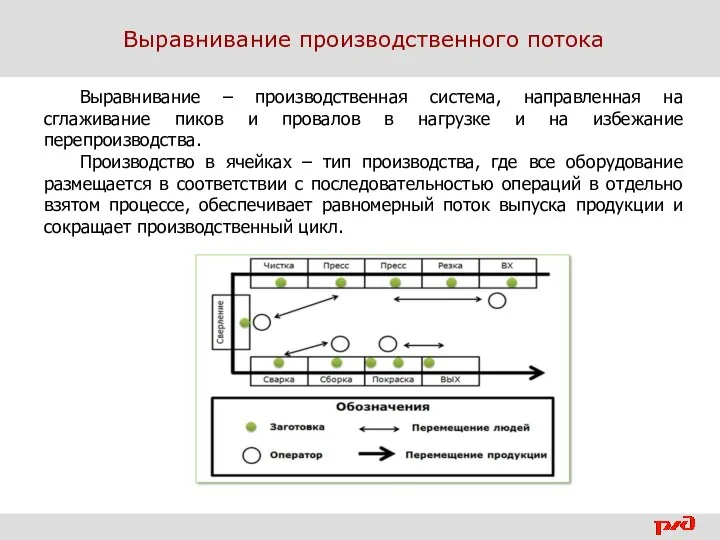

- 24. 5| обучающий семинар| Выравнивание производственного потока Выравнивание – производственная система, направленная на сглаживание пиков и провалов

- 25. 5| обучающий семинар| «Poka Yoke» (защита от ошибок) Защита от непреднамеренных ошибок. Создание условий, в которых

- 26. 5| обучающий семинар| Карта потока создания ценности (КПСЦ) Карта потока создания ценности - это простая и

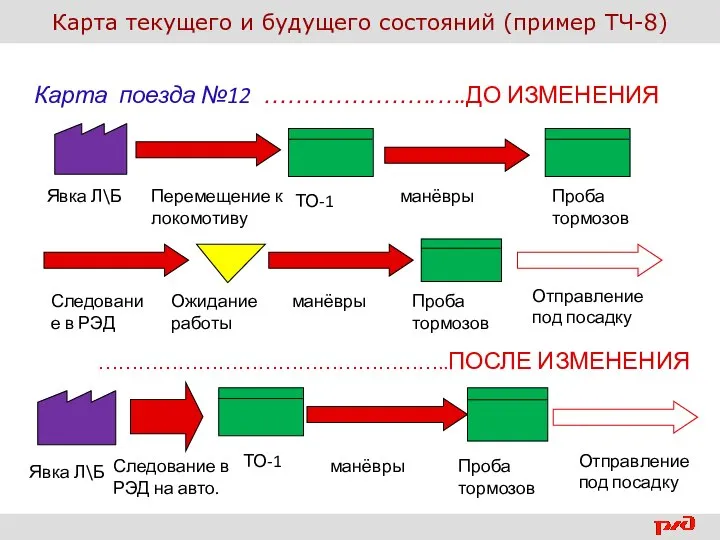

- 27. Явка Л\Б Следование в РЭД ТО-1 Перемещение к локомотиву Проба тормозов манёвры манёвры Отправление под посадку

- 28. Деятельность (процесс) Добавляющая ценность Не добавляющая ценность Являющиеся необходимыми Не являющиеся необходимыми (потери) Картирование потока создание

- 30. Скачать презентацию

«Обзор законодательства Республики Казахстан в сфере социальной поддержки и обеспечения социальными услугами»

«Обзор законодательства Республики Казахстан в сфере социальной поддержки и обеспечения социальными услугами» Роспись петуха по мотивам Филимоновской росписи

Роспись петуха по мотивам Филимоновской росписи Гражданское право. Понятие и виды сроков в гражданском праве

Гражданское право. Понятие и виды сроков в гражданском праве Модернизм

Модернизм Какие фигуры изображены на рисунке ?

Какие фигуры изображены на рисунке ? Перенос слова переносятся по слогам

Перенос слова переносятся по слогам Принтеры

Принтеры Методическая разработка «Создание презентаций» Элективный курс для 10 класса.

Методическая разработка «Создание презентаций» Элективный курс для 10 класса. Вейк-лебедка - летний бизнес. Вейкпарк в пляжной зоне

Вейк-лебедка - летний бизнес. Вейкпарк в пляжной зоне Федеральное Собрание РФ

Федеральное Собрание РФ Инжиниринг нефтехимии и нефтегазопереработки

Инжиниринг нефтехимии и нефтегазопереработки Китайский клуб МИИТа

Китайский клуб МИИТа Мой город, с тебя начинается Родина (город Сатка)

Мой город, с тебя начинается Родина (город Сатка) Спартакиада пенсионеров муниципального образования Город Гатчина

Спартакиада пенсионеров муниципального образования Город Гатчина Эры. Основные события органического мира

Эры. Основные события органического мира Презентация на тему Операционные системы на мобильных устройствах

Презентация на тему Операционные системы на мобильных устройствах  Живопись

Живопись Михайленко Юлия Борисовна учитель начальных классов ГБОУ гимназии № 1518 г. Москвы

Михайленко Юлия Борисовна учитель начальных классов ГБОУ гимназии № 1518 г. Москвы Муниципальное общеобразовательное учреждение лингвистическая гимназия № 70

Муниципальное общеобразовательное учреждение лингвистическая гимназия № 70 МОСКВА- ГОРОД ГЕРОЙ . Битва за Москву(30 сентября 1941- 20 апреля 1942)

МОСКВА- ГОРОД ГЕРОЙ . Битва за Москву(30 сентября 1941- 20 апреля 1942) Векторы в пространстве и не только

Векторы в пространстве и не только Презентация на тему История развития отечественной вычислительной техники

Презентация на тему История развития отечественной вычислительной техники Трансформация изображения через трансформацию формы - серия открыток

Трансформация изображения через трансформацию формы - серия открыток ОРНАМЕНТЫ в национальном костюме

ОРНАМЕНТЫ в национальном костюме Цветник для солнечного места “Степной бриз ”

Цветник для солнечного места “Степной бриз ” Презентация на тему Тургенев. Стихи в прозе

Презентация на тему Тургенев. Стихи в прозе 287 Воскресшему служу я

287 Воскресшему служу я Берлину заменить Северный поток-2 другим проектом

Берлину заменить Северный поток-2 другим проектом