Содержание

- 2. 1.Общие сведения и классификация бетонов. Бетон - искусственный камень, получаемый в результате формования и твердения рационально

- 3. Зерна песка и щебня составляют каменный остов в бетоне. Цементное тесто, образующееся после затворения бетонной смеси

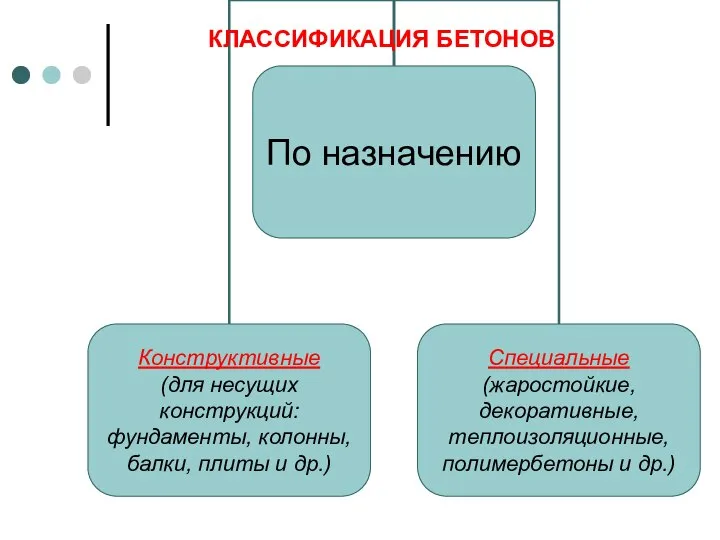

- 4. КЛАССИФИКАЦИЯ БЕТОНОВ

- 5. КЛАССИФИКАЦИЯ БЕТОНОВ

- 6. Заполнители бывают: по виду сырья обычные плотные, естественные или искусственные пористые; специальные, удовлетворяющие специальным требованиям (защиты

- 7. КЛАССИФИКАЦИЯ БЕТОНОВ

- 8. По показателям прочности бетона устанавливаются их гарантированные значения классы. Бетоны, предназначенные для зданий и сооружений, делят

- 9. 2. Сырьевые материалы для тяжелого бетона. Тяжелый бетон, применяемый для изготовления несущих элементов и конструкций промышленных

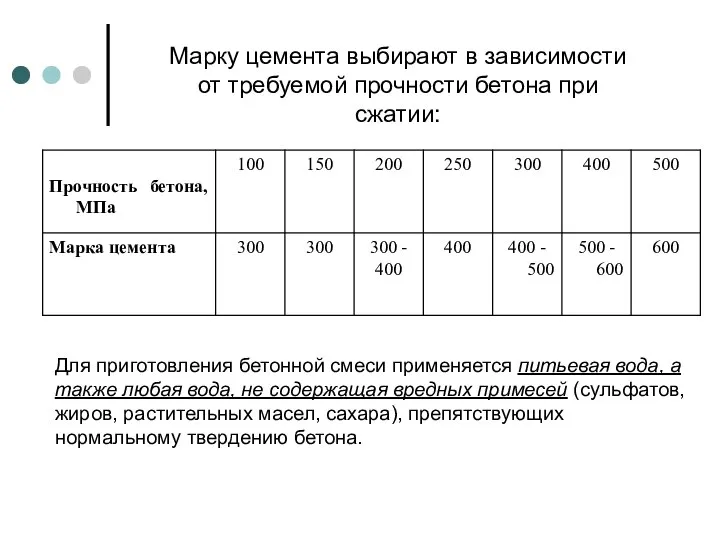

- 10. Марку цемента выбирают в зависимости от требуемой прочности бетона при сжатии: Для приготовления бетонной смеси применяется

- 11. К добавкам для бетонов относятся неорганические и органические вещества или их смеси, за счет введения которых

- 12. Песок - рыхлая смесь зерен крупностью 0,16-5 мм, o6разовавшаяся в результате естественного разрушения массивов горных пород

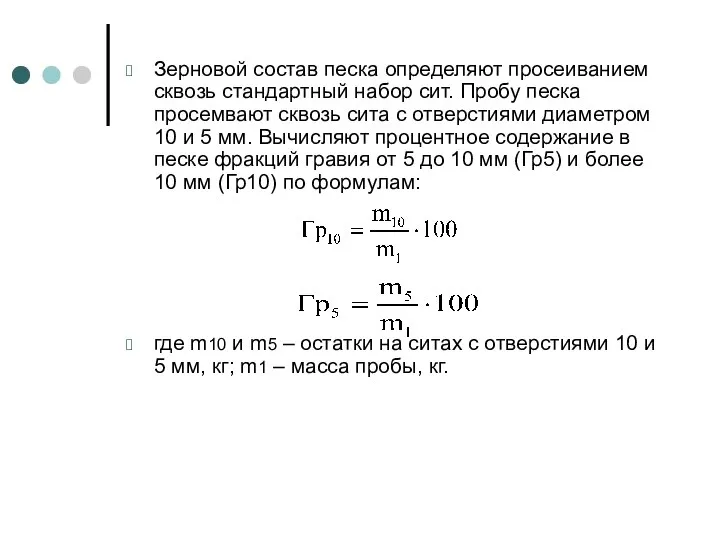

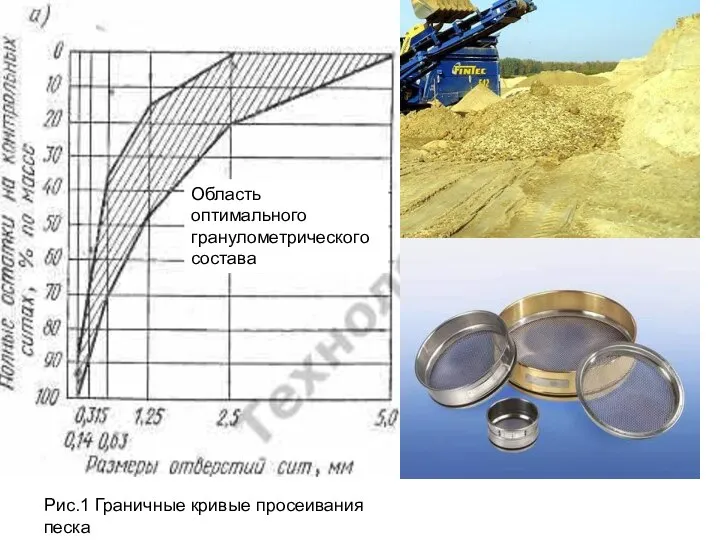

- 13. Зерновой состав песка определяют просеиванием сквозь стандартный набор сит. Пробу песка просемвают сквозь сита с отверстиями

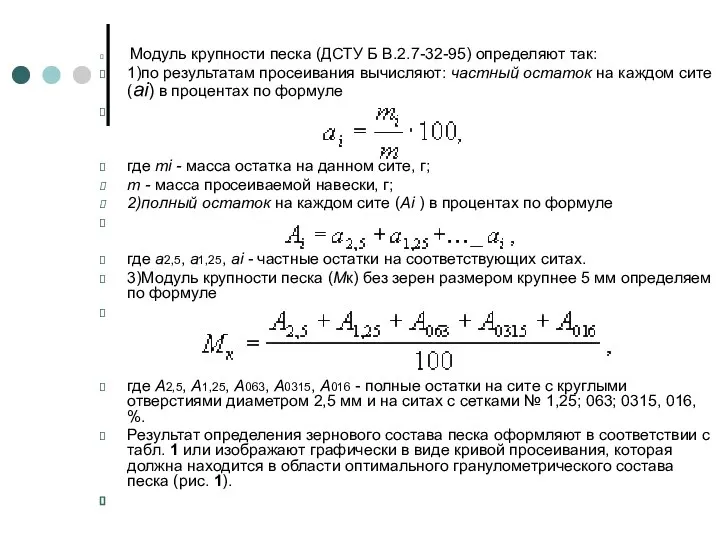

- 14. Модуль крупности песка (ДСТУ Б В.2.7-32-95) определяют так: 1)по результатам просеивания вычисляют: частный остаток на каждом

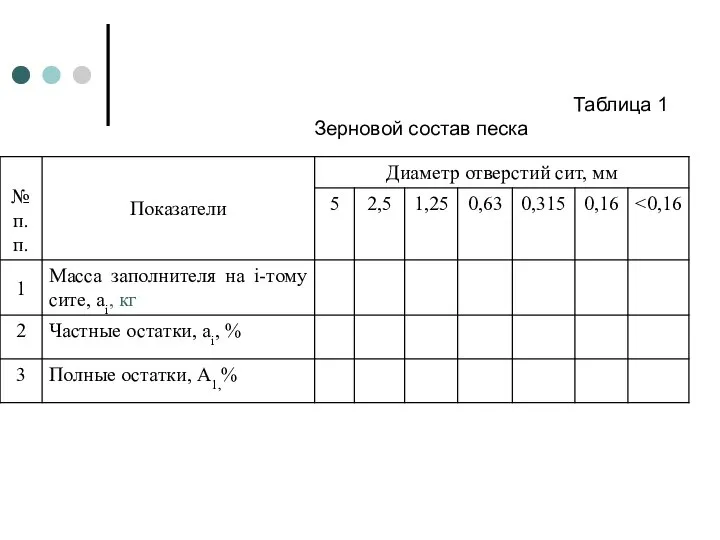

- 15. Таблица 1 Зерновой состав песка

- 16. Рис.1 Граничные кривые просеивания песка Область оптимального гранулометрического состава

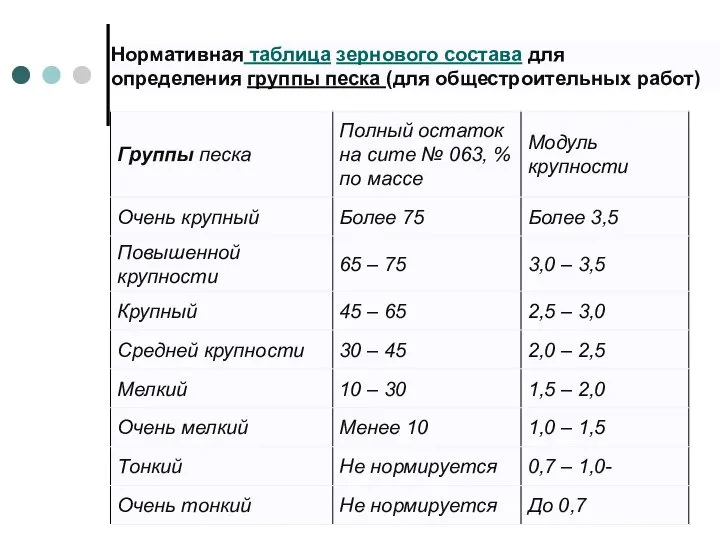

- 17. Нормативная таблица зернового состава для определения группы песка (для общестроительных работ)

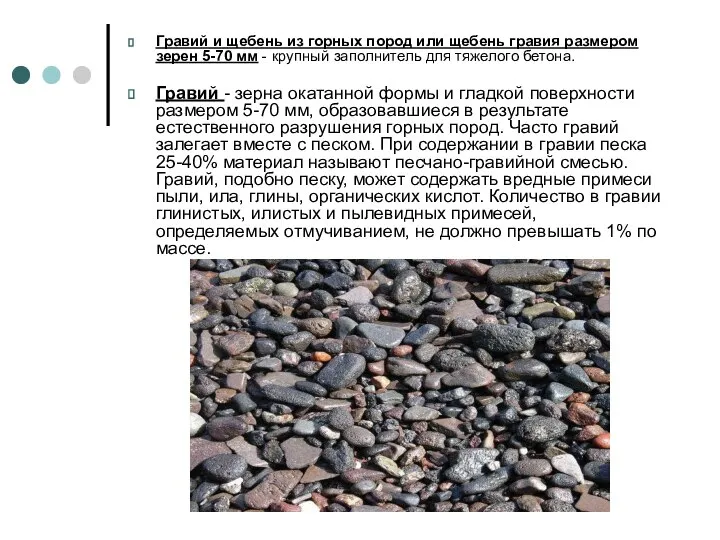

- 18. Гравий и щебень из горных пород или щебень гравия размером зерен 5-70 мм - крупный заполнитель

- 19. Щебень получают путем дробления массивных горных пород, гравия, валунов или искусственных камней, доменных и мартеновских шлаков

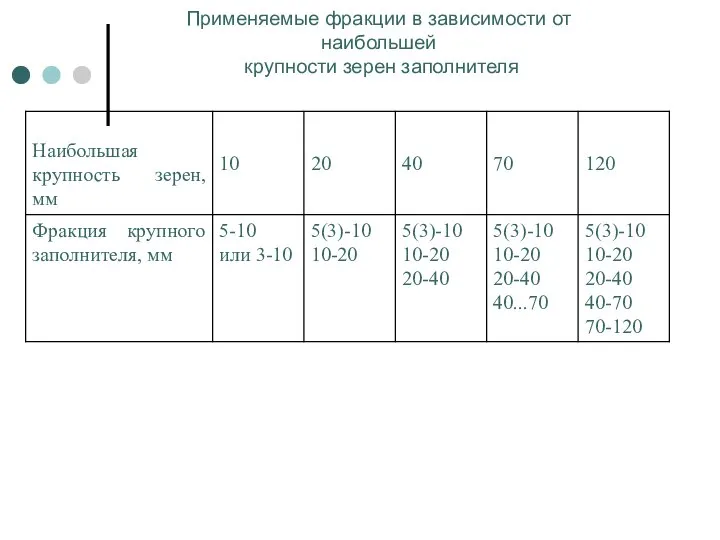

- 20. Применяемые фракции в зависимости от наибольшей крупности зерен заполнителя

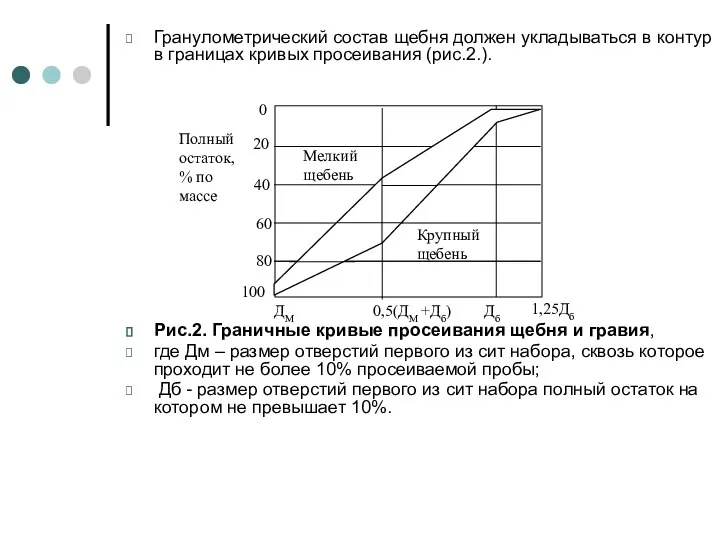

- 21. Гранулометрический состав щебня должен укладываться в контур в границах кривых просеивания (рис.2.). Рис.2. Граничные кривые просеивания

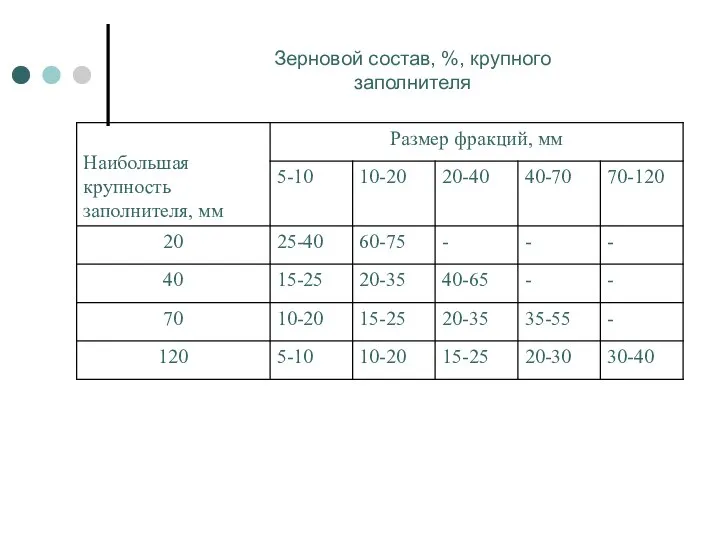

- 22. Зерновой состав, %, крупного заполнителя

- 23. Морозостойкость крупных заполнителей должна обеспечить получение бетона требуемой марки по морозостойкости. Для бетона гидротехнических сооружений морозостойкость

- 24. 3. Приготовление и транспортирование бетонной смеси Приготовление бетонной смеси включает две основные технологические операции: дозировку исходных

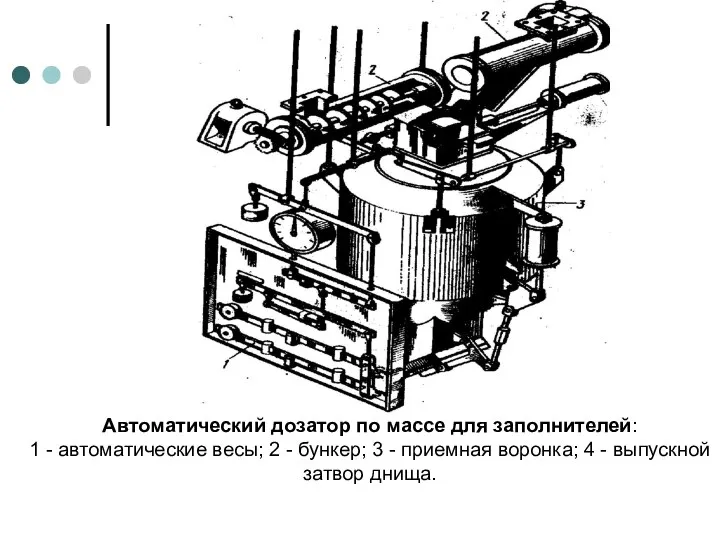

- 25. Автоматический дозатор по массе для заполнителей: 1 - автоматические весы; 2 - бункер; 3 - приемная

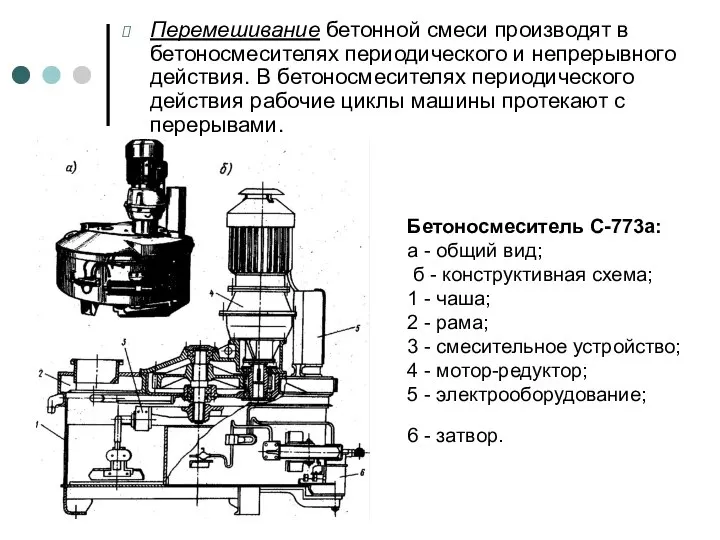

- 26. Бетоносмеситель С-773а: а - общий вид; б - конструктивная схема; 1 - чаша; 2 - рама;

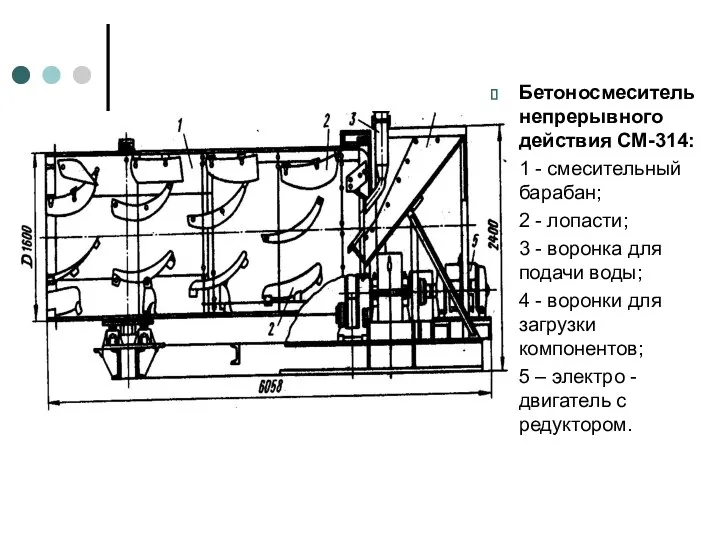

- 27. Бетоносмеситель непрерывного действия СМ-314: 1 - смесительный барабан; 2 - лопасти; 3 - воронка для подачи

- 28. В настоящее время ведутся работы по струйному перемешиванию бетонной смеси, заключающемуся в интенсивном взаимодействии ее составляющих

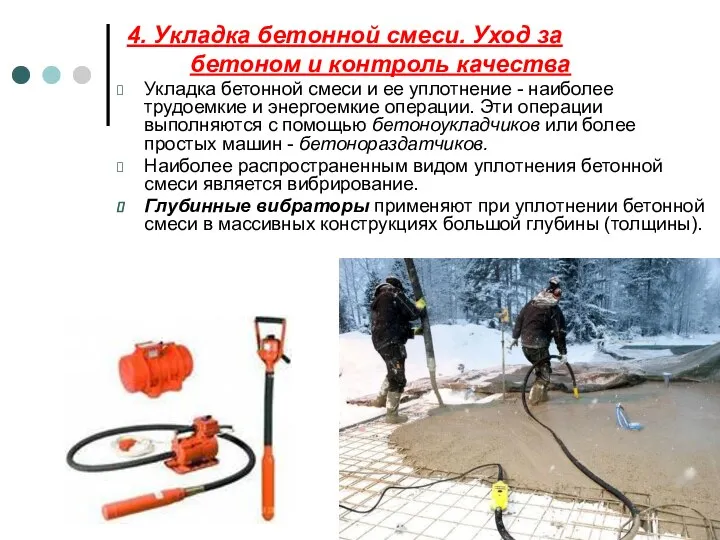

- 29. 4. Укладка бетонной смеси. Уход за бетоном и контроль качества Укладка бетонной смеси и ее уплотнение

- 30. Для формования сборных железобетонных изделий используют стационарные виброплощадки различной грузоподъемности, собираемые из однотипных унифицированных виброблоков. Виброплощадки

- 31. На практике часто используют комбинированные способы уплотнения бетонной смеси. Так, при формовании железобетонных изделий из жестких

- 32. Бетон при нормальных условиях постепенно набирает свою прочность и к 28 сут приобретает марочную прочность, причем

- 33. 5. Свойства бетонной смеси и структурообразование бетона Бетонная смесь представляет собой сложную многокомпонентную систему, состоящую из

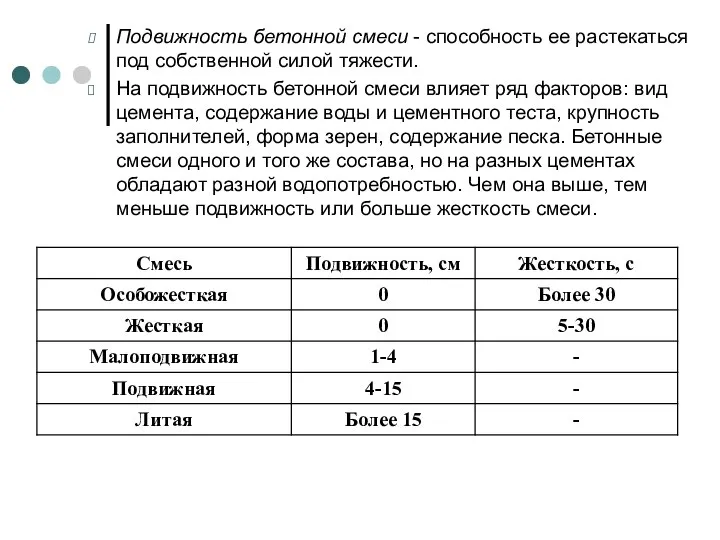

- 34. Подвижность бетонной смеси - способность ее растекаться под собственной силой тяжести. На подвижность бетонной смеси влияет

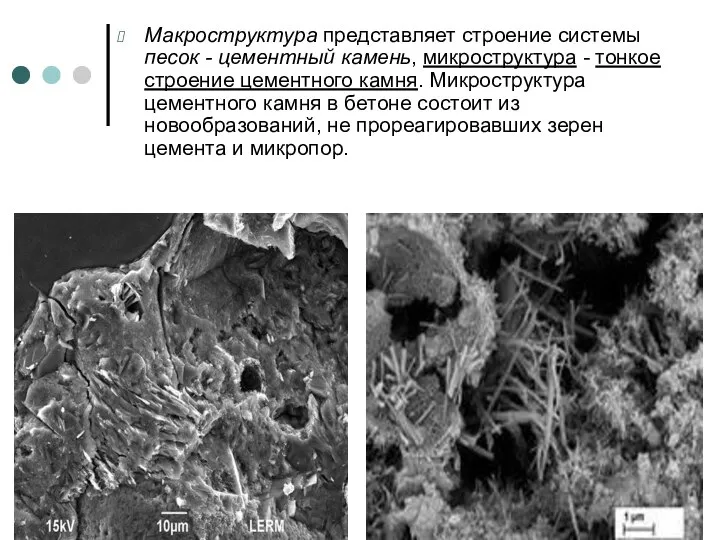

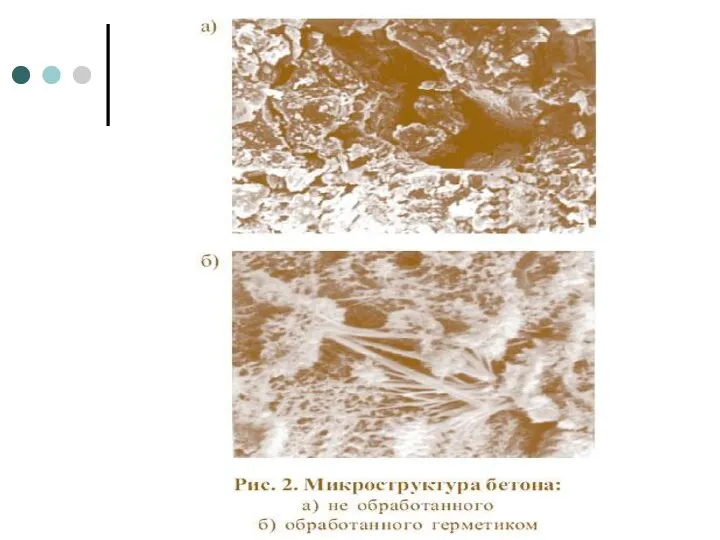

- 35. Макроструктура представляет строение системы песок - цементный камень, микроструктура - тонкое строение цементного камня. Микроструктура цементного

- 37. Для твердения бетона необходима теплая и влажная среда. При повышенной температуре и влажной среде твердение протекает

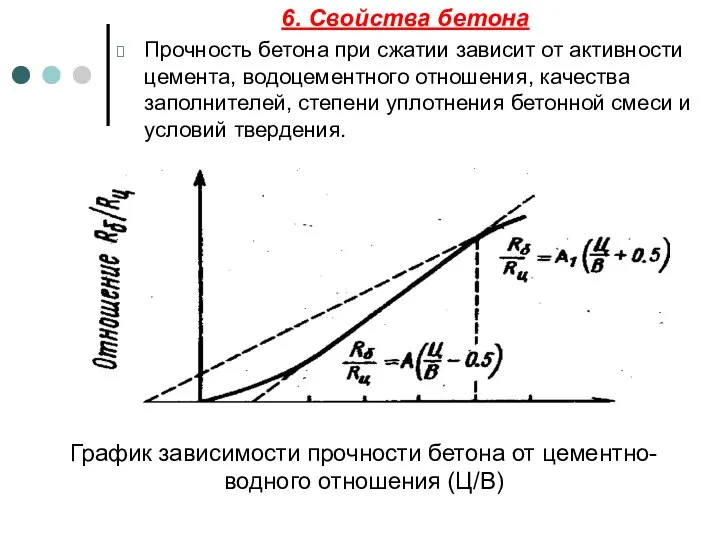

- 38. График зависимости прочности бетона от цементно-водного отношения (Ц/В) 6. Свойства бетона Прочность бетона при сжатии зависит

- 39. На скорость твердения бетона влияют минералогический состав цемента и начальное количество воды в бетонной смеси. Жесткие

- 40. Качество бетона по прочности характеризуется его классом (маркой), который определяется величиной предела прочности при сжатии образцов-кубов

- 41. Водопроницаемость бетона характеризуется небольшим давлением воды, при котором она еще не просачивается через образец. Плотный бетон

- 42. Морозостойкость бетона характеризуется наибольшим числом циклов попеременного замораживания и оттаивания, которые способны выдерживать образцы 28-суточного возраста

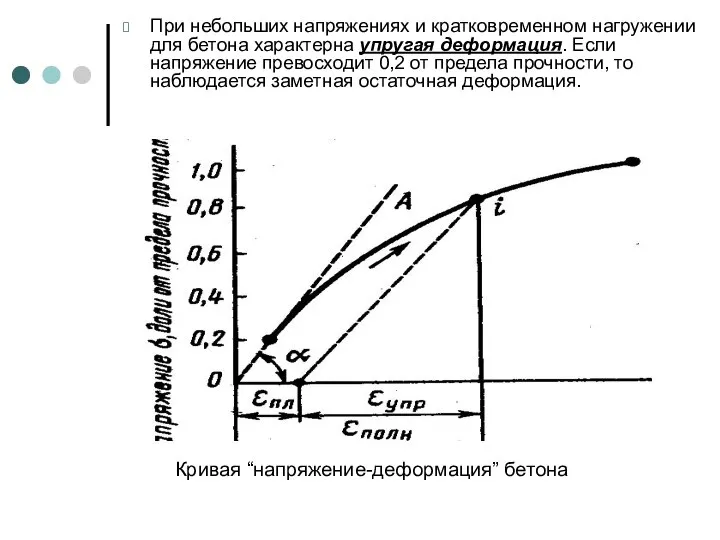

- 43. Бетон под нагрузкой ведет себя иначе, чем сталь и другие упругие материалы. Область упругой работы бетона

- 44. Кривая “напряжение-деформация” бетона При небольших напряжениях и кратковременном нагружении для бетона характерна упругая деформация. Если напряжение

- 45. Ползучесть - явление увеличения деформаций бетона времени при действии постоянной нагрузки. Полная относительная деформация бетона при

- 46. 7. Проектирование состава бетона Проектирование состава имеет цель установить такой расход материалов на 1 м3 бетонной

- 47. Состав бетонной смеси, т. е. количество цемента, воды, песка и щебня (гравия), вначале устанавливают ориентировочно методом

- 48. Определение расхода заполнителей (песка и щебня или гравия) на 1 м3 бетона. Для определения расхода песка

- 49. После определения расхода щебня или гравия рассчитывают расход песка (кг/м3) как разность между проектным объемом бетонной

- 50. 8. Специальные виды тяжелых бетонов Высокопрочный бетон прочностью 60-100 МПа получают на основе цемента высоких марок,

- 51. Мелкозернистый бетон отличается большим содержанием цементного камня, поэтому его усадка и ползучесть несколько выше. Применяют его

- 52. Кислотоупорный бетон получают на кислотоупорном цементе и кислотоупорных заполнителях. Затворяют бетонную смесь растворимым стеклом в количестве,

- 53. Жаростойкий бетон способен сохранять в заданных пределах свои физико-механические свойства при длительном воздействии высоких температур. В

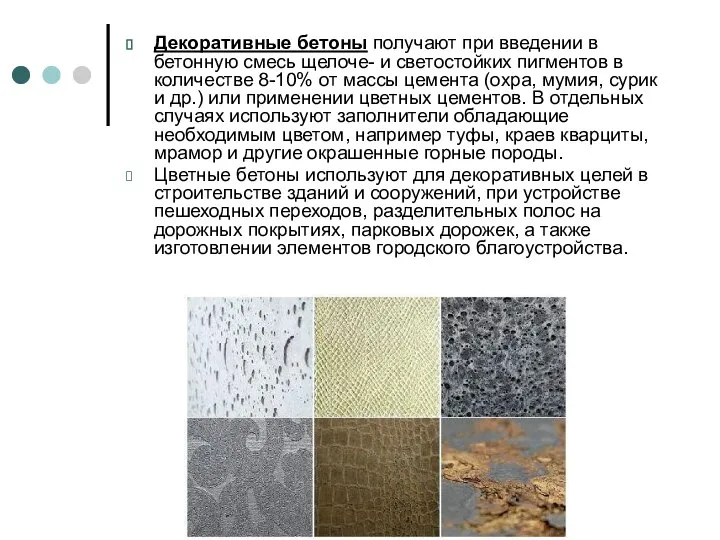

- 54. Декоративные бетоны получают при введении в бетонную смесь щелоче- и светостойких пигментов в количестве 8-10% от

- 55. Бетон для дорожных и аэродромных покрытий. Он многократно подвергается увлажнению и высыханию, замораживанию и оттаиванию, а

- 56. Бетон для защиты от радиоактивного воздействия. В качестве заполнителей для такого бетона применяют материалы с высокой

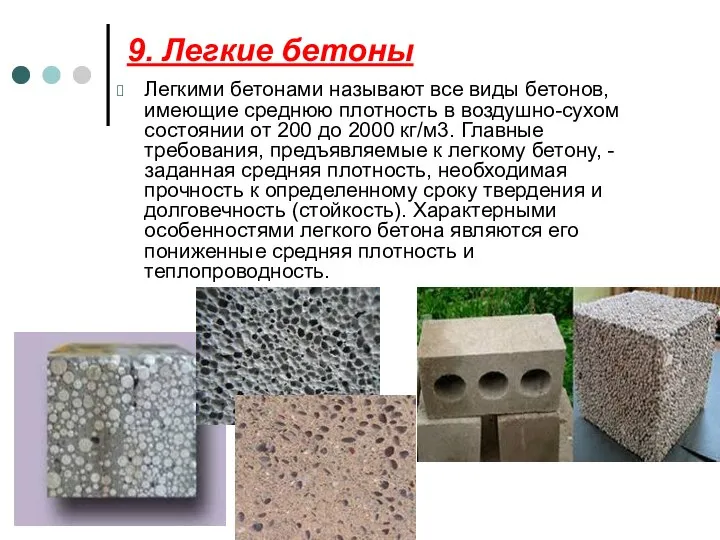

- 57. 9. Легкие бетоны Легкими бетонами называют все виды бетонов, имеющие среднюю плотность в воздушно-сухом состоянии от

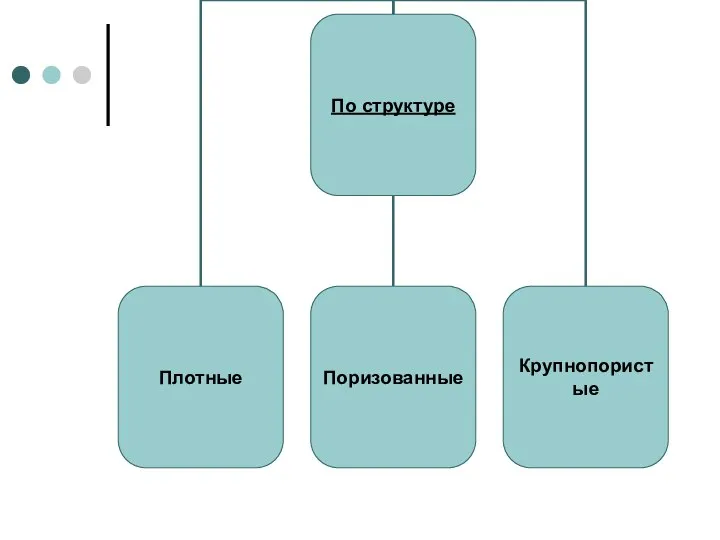

- 58. КЛАССИФИКАЦИЯ ЛЕГКИХ БЕТОНОВ

- 60. По виду вяжущего легкие бетоны могут быть на основе цементных, известковых, шлаковых, гипсовых, полимерных и других

- 61. Легкие бетоны на пористых заполнителях имеют меньшую плотность, чем плотные, небольшую прочность, обладают сильно развитой шероховатой

- 62. Оптимальное количество воды для приготовления легких бетонов зависит главным образом от водопотребности заполнителя и вяжущего, интенсивности

- 63. Для снижения плотности бетона без уменьшения его прочности целесообразно применять высокоактивные вяжущие вещества. Прочность легких бетонов

- 64. Для приготовления легких бетонов применяют портландцемент, быстротвердеющий портландцемент и шлакопортландцемент. В качестве заполнителей для легких бетонов

- 65. Искусственные пористые заполнители получают из отходов промышленности или путем термической обработки силикатного сырья, подвергнутых рассеву или

- 66. Из отходов промышленности применяют песок и щебень преимущественно из гранулированного или вспученного металлургического шлака, а также

- 67. Аглопорит представляет собой искусственный пористый заполнитель с размером гранул 5-20 мм, насыпной плотностью 400-700 кг/м3 и

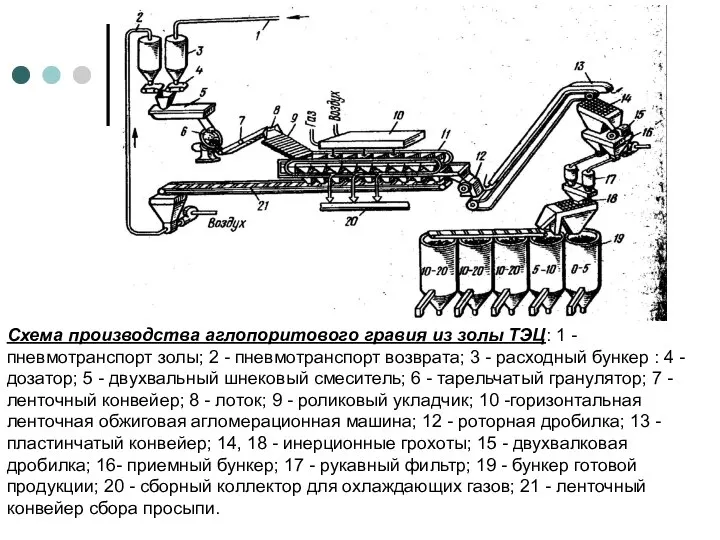

- 68. Схема производства аглопоритового гравия из золы ТЭЦ: 1 - пневмотранспорт золы; 2 - пневмотранспорт возврата; 3

- 69. Основным показателем прочности легкого бетона является класс бетона установленный по прочности его на сжатие: В2; 2,5;

- 70. Ячеистые бетоны Ячеистые бетоны являются разновидностью легких бетонов с равномерно распределенными порами (до 85% от общего

- 71. По назначению и плотности ячеистые бетоны делят на теплоизоляционные с плотностью в сухом состоянии до 500

- 72. Вяжущим для приготовления ячеистых бетонов обычно служат портландцемент, молотая негашеная известь. В качестве кремнеземистого компонента используют

- 73. Блоки из ячеистых бетонов автоклавного твердения применяют для кладки наружных и внутренних стен и перегородок) жилых,

- 74. Полимербетоны и полимерцементные бетоны Полимербетоны изготовляют на основе полиэфирных, эпоксидных, фенолоформальдегидных, фурановых и других полимеров. Заполнители

- 75. По плотности различают: 1) конструкционный тяжелый полимербетон на тяжелых плотных заполнителях; 2) конструкционно-теплоизоляционный легкий бетон на

- 76. Полимерцементные бетоны и растворы содержат от 0,2 до 5-12% добавки синтетической смолы или каучука, их вводят

- 78. Скачать презентацию

Традиционные семейные ценности

Традиционные семейные ценности Чемпионат России по дзюдо в городе Хабаровске

Чемпионат России по дзюдо в городе Хабаровске Что за направление «ТЕПЛОЭНЕРГЕТИКА"?..

Что за направление «ТЕПЛОЭНЕРГЕТИКА"?.. Как устроен мир

Как устроен мир Обучение учащихся с разной функциональной асимметрией полушарий

Обучение учащихся с разной функциональной асимметрией полушарий Изменение подходов к регулированию цен (тарифов) на розничных рынках электроэнергии.

Изменение подходов к регулированию цен (тарифов) на розничных рынках электроэнергии. РОССИЙСКИЙ СПОРТИВНО-МУЗЫКАЛЬНЫЙ ФЕСТИВАЛЬ В АЛЬПАХ

РОССИЙСКИЙ СПОРТИВНО-МУЗЫКАЛЬНЫЙ ФЕСТИВАЛЬ В АЛЬПАХ Функции, методические принципы, средства и методы физической культуры

Функции, методические принципы, средства и методы физической культуры  Форма проекта

Форма проекта «РАЗВИТИЕ ТРАНСПОРТНОЙ СИСТЕМЫ И ГЕОЭКОНОМИЧЕСКИЕ ИНТЕРЕСЫ РОССИИ» Президент ОАО «РЖД» д.полит.н. В.И.Якунин

«РАЗВИТИЕ ТРАНСПОРТНОЙ СИСТЕМЫ И ГЕОЭКОНОМИЧЕСКИЕ ИНТЕРЕСЫ РОССИИ» Президент ОАО «РЖД» д.полит.н. В.И.Якунин Быстрая бесприборная диагностика репродуктивно значимых инфекций у мужчин

Быстрая бесприборная диагностика репродуктивно значимых инфекций у мужчин Анализ приказа 767 ФТС России, алгоритм действий, эндоскопы гибкие, рекомендации

Анализ приказа 767 ФТС России, алгоритм действий, эндоскопы гибкие, рекомендации Летняя школа-семинар «Сельское хозяйство в процессе трансформации» 04 – 22 августа 2008 года

Летняя школа-семинар «Сельское хозяйство в процессе трансформации» 04 – 22 августа 2008 года Художественные символы народов мира

Художественные символы народов мира ef4aac307e03464a9169aedebb0edd3f

ef4aac307e03464a9169aedebb0edd3f Современные видеокарты

Современные видеокарты Чертежные инструменты и приспособления

Чертежные инструменты и приспособления Изобразительное искусство

Изобразительное искусство ГЛАВНЫЙ РЕКОРД - ЗДОРОВЬЕ

ГЛАВНЫЙ РЕКОРД - ЗДОРОВЬЕ Л.Костенко «Маруся Чурай»

Л.Костенко «Маруся Чурай» Eney. Пропозиція на поставку продукції для Укрїнська стратегія

Eney. Пропозиція на поставку продукції для Укрїнська стратегія ДЕТСКИЕ МУЗЫКАЛЬНЫЕ ИНСТРУМЕНТЫ

ДЕТСКИЕ МУЗЫКАЛЬНЫЕ ИНСТРУМЕНТЫ The breaking point

The breaking point Презентация на тему Детский сад № 153 "Олеся"

Презентация на тему Детский сад № 153 "Олеся"  Презентация на тему Ромб

Презентация на тему Ромб 20161212_prezen.giokruiz

20161212_prezen.giokruiz Заработная плата. Тема 24

Заработная плата. Тема 24 Особенности инвестиционной деятельности в регионах Российской Федерации и использование возможностей торгов

Особенности инвестиционной деятельности в регионах Российской Федерации и использование возможностей торгов