ДРЕНАЖНО-РАСПРЕДЕЛИТЕЛЬНЫЕ СИСТЕМЫ НА ОСНОВЕ ПОРИСТЫХ МАТЕРИАЛОВ, ПОЛУЧЕННЫХ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ Александров В.М.1, Л

- Главная

- Разное

- ДРЕНАЖНО-РАСПРЕДЕЛИТЕЛЬНЫЕ СИСТЕМЫ НА ОСНОВЕ ПОРИСТЫХ МАТЕРИАЛОВ, ПОЛУЧЕННЫХ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ Александров В.М.1, Л

Содержание

Слайд 2Одним из важнейших направлений порошковой металлургии является разработка и производство пористых порошковых

Одним из важнейших направлений порошковой металлургии является разработка и производство пористых порошковых

Обработка воды с целью подготовки ее для питья, хозяйственных и производственных целей представляет собой комплекс физических, химических и биологических методов изменения ее первоначального состава. Под обработкой воды понимают не только очистку ее от ряда нежелательных и вредных примесей, но и улучшение природных свойств путем обогащения ее недостающими ингредиентами.

При движении воды через сетки, ткани, пористые и щелевые материалы из нее извлекаются взвешенные вещества. Процесс происходит либо на поверхности (поверхностное фильтрование), либо в глубине (объемное фильтрование) фильтрующего материала. Поверхностное фильтрование происходит при движении воды через объемные элементы из пористых материалов значительной толщины (патронные фильтры и фильтры из тонкой керамики); сетчатые или тканевые перегородки (фильтрование под давлением или вакуумом, микрофильтрование); жесткие проницаемые каркасы с предварительно нанесенным фильтрующем слоем (намывные фильтры трубчатой, рамной или барабанной конструкции [2].

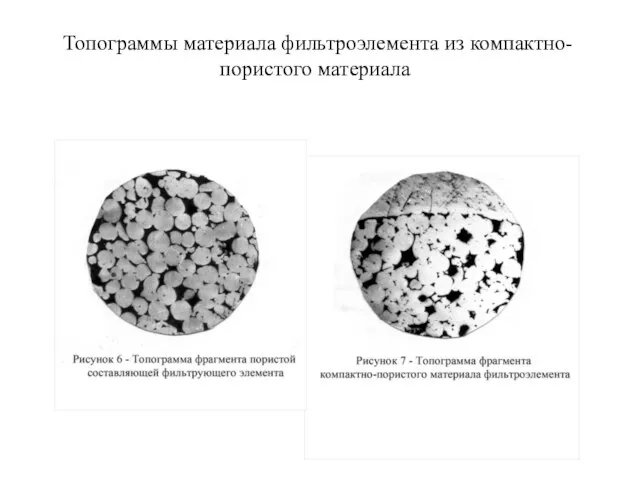

Для ППМ применяемых для очистки жидких и газовых сред характерно объемное фильтрование – отложение взвешенных веществ в порах фильтрующей основы. Оно происходит если размер пор больше размера взвешенных веществ и траектория движения частиц приводит их контакту с поверхностью поровых каналов. Этому способствуют: диффузия за счет броуновского движения; прямое столкновение; инерция частиц; прилипание за счет ван-дер-ваальсовых сил; осаждение за счет гравитационных сил; вращательное движение под действием гидродинамических сил. Фиксирование частиц примесей воды на поверхности и в порах фильтрующего элемента (ФЭ) обусловлено малыми скоростями движения жидкости, силами когезии и адсорбции.

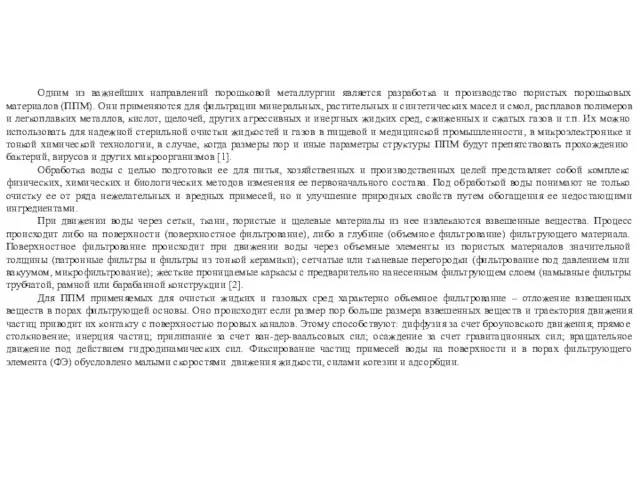

Слайд 6Влияние режимов формования на процесс формирования зоны контакта компактной и пористой составляющих

Влияние режимов формования на процесс формирования зоны контакта компактной и пористой составляющих

ρr0,r – ρr5,r (г/см3) – плотности прессовки, полученные при давлениях 40, 60, 80, 110, 120, 220 МПа соответственно, распределенные по радиусу r (мм) (ось абсцисс) от оправки наружу

ρ(p,r1) и ρ(p,r2) (г/см3) – плотности прессовки внутреннего (на оправке) и наружного слоев заготовки, p (МПа)– давление прессования

Рисунок1 – Изменение плотности прессовки по радиусу заготовки при различных давлениях прессования

Рисунок 2 – Изменение плотности прессовки внутреннего (на оправке) и наружного слоев заготовки в зависимости от давления прессования

h – толщина стенки фильтрующего элемента;

П – пористость

Рисунок 3 – Изменение пористости по толщине пористой составляющей фильтрующего элемента из компактно-пористого материала

Проблема оценки качества перевода

Проблема оценки качества перевода Политика и политическая жизнь. 8 класс

Политика и политическая жизнь. 8 класс Презентация на тему Б. Житков "Храбрый утёнок"

Презентация на тему Б. Житков "Храбрый утёнок" Малое предпринимательство в малых городах Ярославской области

Малое предпринимательство в малых городах Ярославской области Апрель 2012

Апрель 2012 «Занимательная словесность»

«Занимательная словесность» SchoolUpdate

SchoolUpdate Стилизация деревьев

Стилизация деревьев МАРКИН СТАНИСЛАВ СЕРГЕЕВИЧ

МАРКИН СТАНИСЛАВ СЕРГЕЕВИЧ Суржик та культура мовлення

Суржик та культура мовлення Суд над фашизмом

Суд над фашизмом Объекты интеллектуальной собственности, их место и роль в научных исследованиях

Объекты интеллектуальной собственности, их место и роль в научных исследованиях Экологическая маркировка – осознанный выбор калужского потребителя

Экологическая маркировка – осознанный выбор калужского потребителя Российский кинематограф

Российский кинематограф Проект

Проект Презентация урокаТема: Где живут белые медведи и слоны?

Презентация урокаТема: Где живут белые медведи и слоны? Традиционная ИПФАНовская лыжня Памяти Владимира Зорина

Традиционная ИПФАНовская лыжня Памяти Владимира Зорина ИСКУССТВО НРАВИТЬСЯ ЛЮДЯМ

ИСКУССТВО НРАВИТЬСЯ ЛЮДЯМ Public Speaking Contest 2021

Public Speaking Contest 2021 Капитальный ремонт муниципального бюджетного учреждения культуры

Капитальный ремонт муниципального бюджетного учреждения культуры Зависимость силы тока от напряжения. Электрическое сопротивление проводников

Зависимость силы тока от напряжения. Электрическое сопротивление проводников Презентация на тему Княжество Андорра

Презентация на тему Княжество Андорра  Религия

Религия Ливенский хлебокомбинат

Ливенский хлебокомбинат Пустыльник ОППД Введение

Пустыльник ОППД Введение Правдивая история Деда Мороза

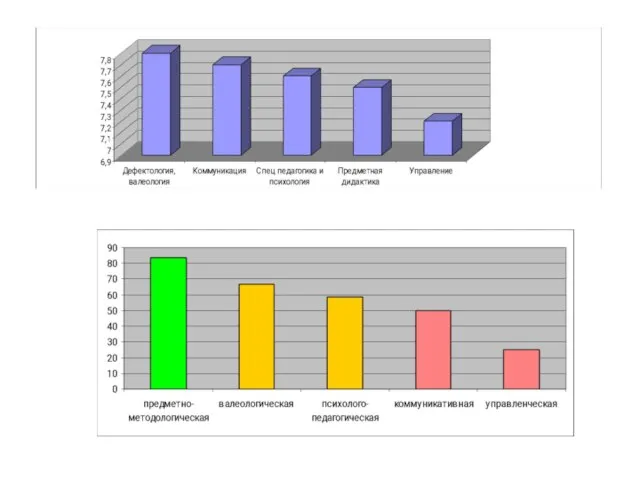

Правдивая история Деда Мороза Если эта проблема в Вашей школе требует срочного разрешения - поставьте напротив этого номера «+»требует срочного разрешения - пос

Если эта проблема в Вашей школе требует срочного разрешения - поставьте напротив этого номера «+»требует срочного разрешения - пос Живопись

Живопись