Слайд 2 2. Дробилки ударного действия

В дробилках ударного действия измельчение материала осуществляется под

действием ударных нагрузок. Эти нагрузки могут возникать при взаимном столкновении частиц измельчаемого материала, столкновении частиц материала с неподвижной поверхностью, столкновении материала и движущихся рабочих органов машин.

Дробление материала происходит под воздействием механического удара. При этом кинетическая энергия движущихся тел частично или полностью переходит в деформации разрушения.

Дробилки ударного действия применяют для измельчения малоабразивных материалов средней прочности. Они обеспечивают высокую степень измельчения i =15÷ 20, в отдельных случаях до i = 50, что позволяет уменьшить число стадий дробления.

Слайд 3По конструкции рабочих органов дробилки ударного действия делят:

– на роторные с

жестко закрепленными билами;

– молотковые с шарнирно подвешенными молотками;

– пальцевые измельчители.

По числу роторов различают однороторные и двухроторные дробилки.

Слайд 4Роторная дробилка

По технологическому назначению роторные дробилки делят на дробилки крупного (ДРК), среднего

(ДРС) и мелкого (ДРМ) дробления. Принципиальные конструктивные схемы роторных дробилок во многом одинаковы и отличаются числом отражательных плит и соотношениями размеров ротора.

Слайд 5 Принципиальная схема однороторной дробилки

1 – ротор;

2 – палец (било);

3 – отражательная плита;

4 – ось подвеса плиты;

5 – загрузочная воронка

Слайд 6Корпус дробилки – сварной, разъемный, состоит из основания и верхней части. Верхняя

часть корпуса изнутри футерованы сменными броневыми плитами. Футеровочные плиты (бронеплиты) решают проблему защиты внутренних поверхностей дробилки от разрушения в процессе их работы. В пазах корпуса ротора 1 закреплены пальцы (билы) 2 из износостойкой стали. Ротор вращается в подшипниках, закрепленных на корпусе дробилки. Внутри верхней части корпуса шарнирно закреплены несколько отражательных (отбойных) плит 3. Ротор вращается с высокой скоростью в сторону отражательных плит. Отражательные плиты укреплены на корпусе дробилки нежестко.

Слайд 7При попадании в дробилку недробимых кусков плиты отклоняются в сторону, так как

они закреплены на осях 4. У дробилок ДРК – две плиты, у дробилок ДРС и ДРМ – три плиты. В загрузочной воронке 5 установлены цепные шторы, которые предотвращают выбрасывание материала из рабочего пространства. Разгрузка дробленого продукта производится через разгрузочное устройство дробилки (на рисунке не показано).

В ударе била по куску участвует вся масса ротора.

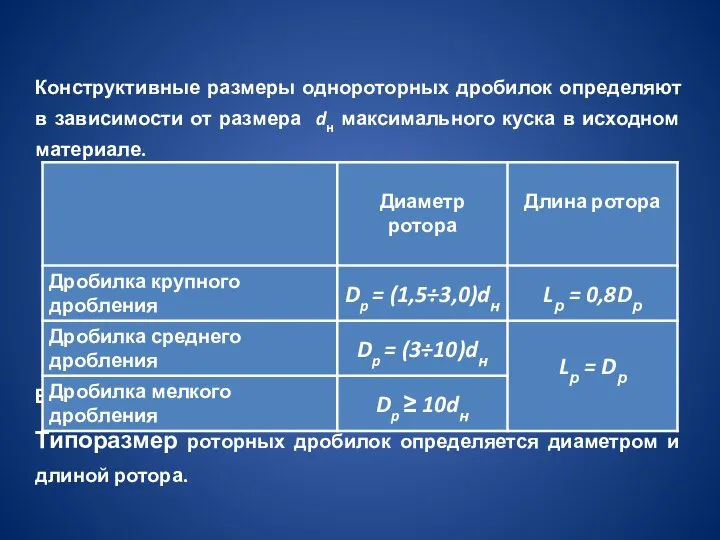

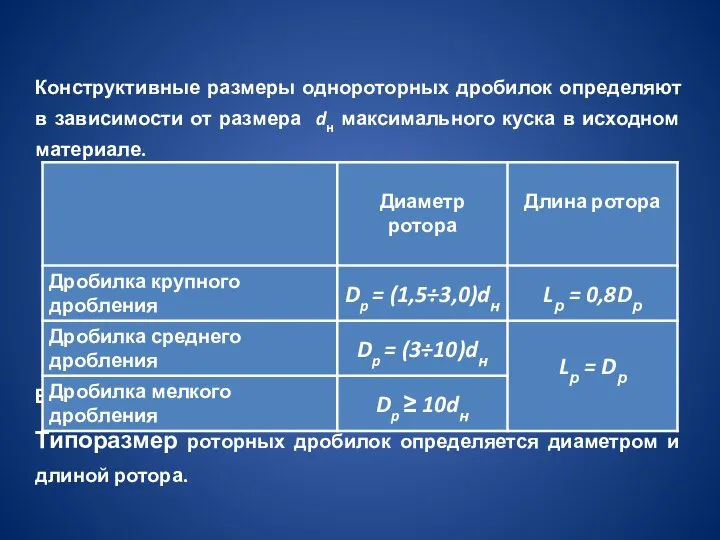

Слайд 8Конструктивные размеры однороторных дробилок определяют в зависимости от размера dн максимального куска

в исходном материале.

Высота бил lб = 0,6dн.

Типоразмер роторных дробилок определяется диаметром и длиной ротора.

Слайд 9Молотковая дробилка

Молотковые дробилки отличаются от роторных тем, что процесс дробления определяет лишь

кинетическая энергия самого молотка.

Молотки шарнирно крепятся на роторе. Общее количество молотков определяется назначением дробилки и ее размерами. На крупных дробилках устанавливают до 100 молотков массой от 4 до 70 кг (в зависимости от типоразмера дробилки).

Слайд 10В нижней части корпуса имеется колосниковая решетка. Размер частиц измельченного материала определяется

размером отверстий в колосниковой решетке, которую в зависимости от требований можно заменять.

В молотковой дробилке можно разрушать материал и без решетки, но тогда гранулометрический состав измельченного продукта будет иметь большой разброс.

Колосниковые решетки быстро изнашиваются, поэтому молотковые дробилки не рекомендуются для дробления крепких, абразивных материалов. Также молотковые дробилки не рекомендуются для дробления слишком вязких и влажных материалов, так как решетка быстро забивается, что ведет к снижению производительности.

Слайд 11Конструктивные размеры молотковых дробилок рассчитывают в зависимости от размера dн максимального куска

в исходном материале.

Диаметр ротора молотковых дробилок Dp = (3,3÷4)dн ,

длина ротора Lр = (0,7÷1,5)Dр.

Длина молотка (от оси подвески до внешней кромки)

lм = (0,2÷0,25)Dр.

Типоразмер молотковых дробилок определяется диаметром и длиной ротора.

Слайд 12К преимуществам роторных и молотковых дробилок следует отнести высокую степень дробления, большую

производительность по сравнению с производительностью других дробилок, меньшую массу и более низкий удельный расход электроэнергии. Недостатки – большой износ бил и молотков.

Молотковые и роторные дробилки требуют тщательной балансировки ротора. Исходный материал должен загружаться со скоростью, согласованной со скоростью вращения ротора.

Слайд 13Пальцевые измельчители (стержневые мельницы)

В пальцевых измельчителях рабочим органом являются два диска с

установленными по их периферии пальцами. Различают пальцевые измельчители с одним вращающимся диском (дисмембраторы) и с двумя вращающимися навстречу друг другу дисками (дезинтеграторы).

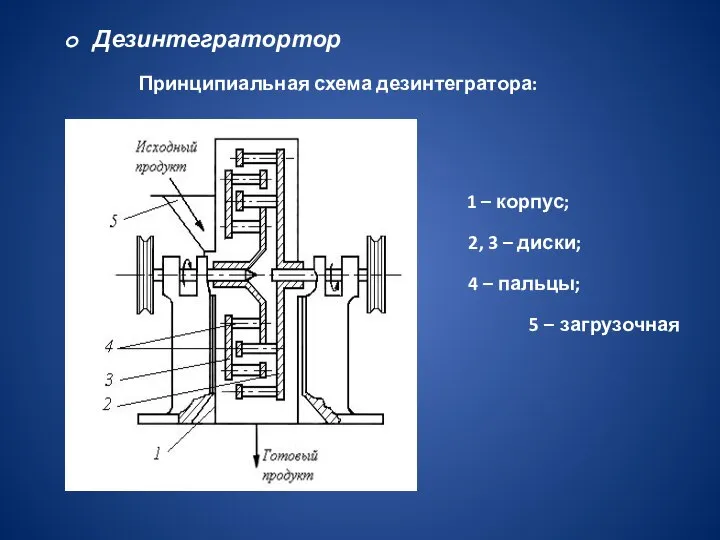

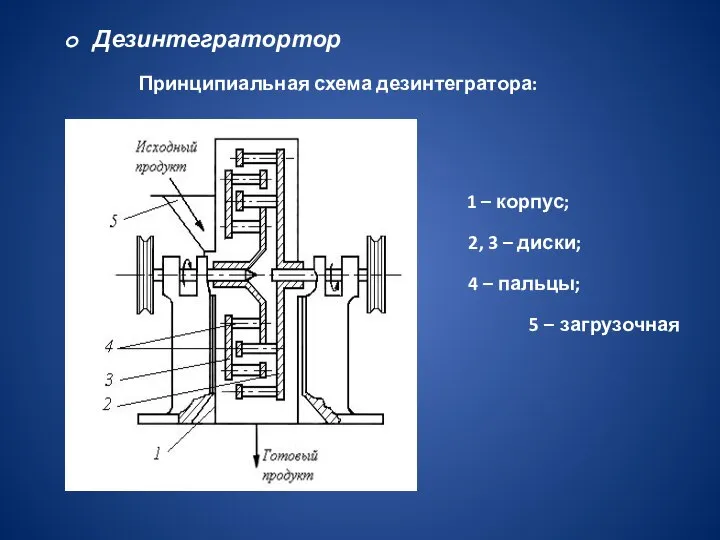

Слайд 14Дезинтегратортор

Принципиальная схема дезинтегратора:

1 – корпус;

2, 3 – диски;

4 – пальцы;

5 – загрузочная воронка

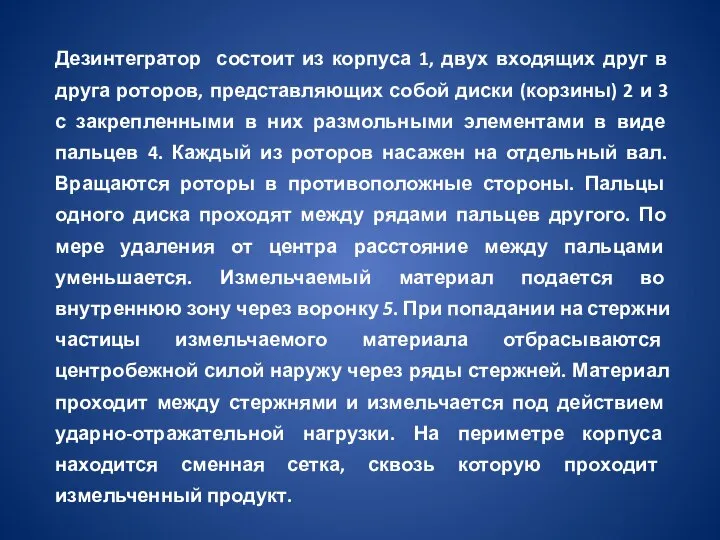

Слайд 15Дезинтегратор состоит из корпуса 1, двух входящих друг в друга роторов, представляющих

собой диски (корзины) 2 и 3 с закрепленными в них размольными элементами в виде пальцев 4. Каждый из роторов насажен на отдельный вал. Вращаются роторы в противоположные стороны. Пальцы одного диска проходят между рядами пальцев другого. По мере удаления от центра расстояние между пальцами уменьшается. Измельчаемый материал подается во внутреннюю зону через воронку 5. При попадании на стержни частицы измельчаемого материала отбрасываются центробежной силой наружу через ряды стержней. Материал проходит между стержнями и измельчается под действием ударно-отражательной нагрузки. На периметре корпуса находится сменная сетка, сквозь которую проходит измельченный продукт.

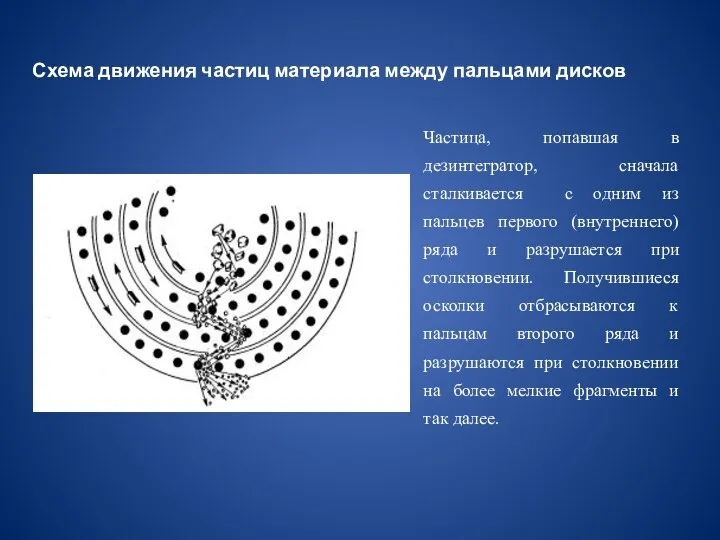

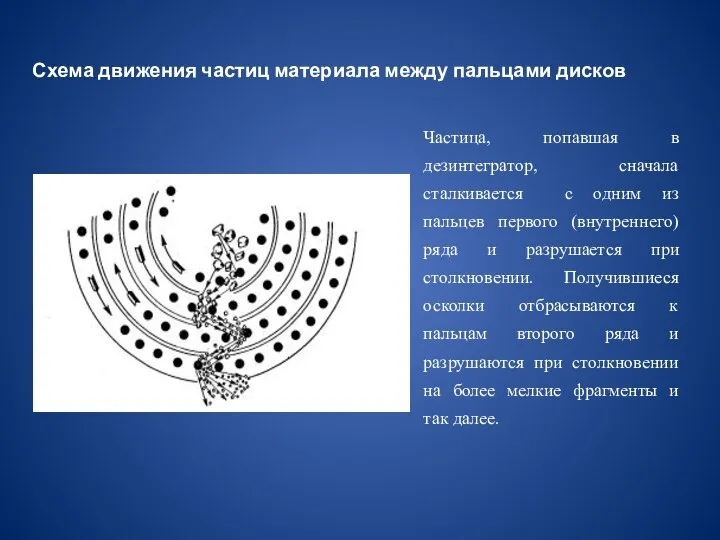

Слайд 16Схема движения частиц материала между пальцами дисков

Частица, попавшая в дезинтегратор, сначала сталкивается

с одним из пальцев первого (внутреннего) ряда и разрушается при столкновении. Получившиеся осколки отбрасываются к пальцам второго ряда и разрушаются при столкновении на более мелкие фрагменты и так далее.

Слайд 17В зависимости от размера дезинтегратора число концентрических рядов пальцев на одном диске

колеблется от 2 до 4, и, следовательно, на двух дисках от 4 до 8 рядов. Окружная скорость внешнего рада пальцев находится в пределах 22÷37 м/с.

Пальцы изготавливают из высокопрочных материалов. Диаметр и длина пальцев определяются конкретным назначением и размером машины.

Чем выше скорость вращения дисков, чем больше рядов и пальцев на дисках, тем выше степень измельчения барабана.

Степень измельчения i в дезинтеграторах может доходить до 40, но чаще не превышает 10, так как при больших значениях сильно снижается производительность.

Слайд 18Самое уязвимое место дезинтегратора – пальцы. Они сравнительно быстро изнашиваются, а их

замена является громоздкой и длительной операцией. Поэтому дезинтеграторы используют для измельчения хрупких, мягких пород с малой абразивностью. К недостаткам дезинтеграторов также относится повышенная энергоемкость, большое пылеобразование, отсутствие устройств, предотвращающих поломки при попадании недробимых тел.

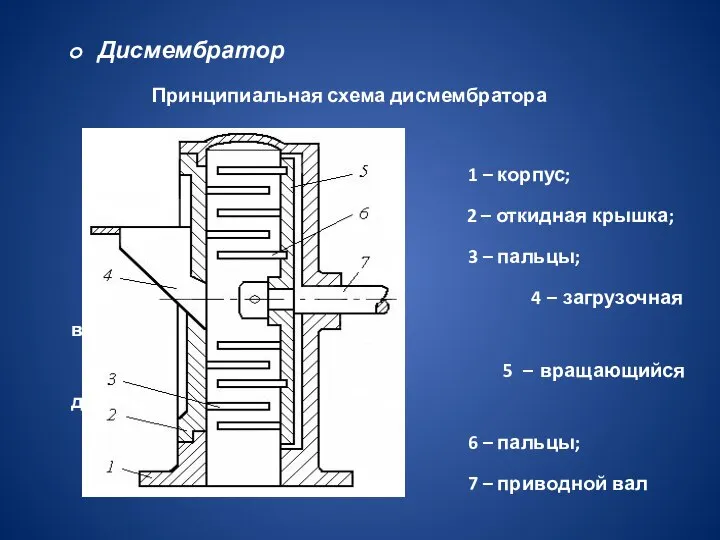

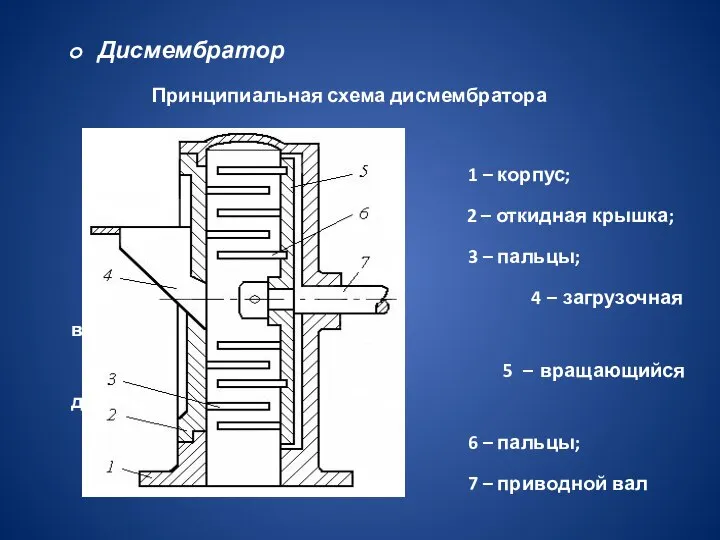

Слайд 19Дисмембратор

Принципиальная схема дисмембратора

1 – корпус;

2 – откидная крышка;

3 – пальцы;

4 – загрузочная воронка;

5 – вращающийся диск;

6 – пальцы;

7 – приводной вал

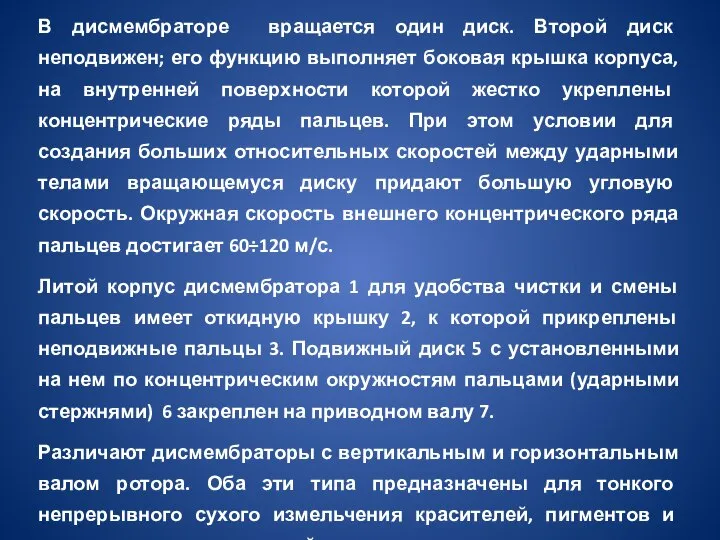

Слайд 20В дисмембраторе вращается один диск. Второй диск неподвижен; его функцию выполняет боковая

крышка корпуса, на внутренней поверхности которой жестко укреплены концентрические ряды пальцев. При этом условии для создания больших относительных скоростей между ударными телами вращающемуся диску придают большую угловую скорость. Окружная скорость внешнего концентрического ряда пальцев достигает 60÷120 м/с.

Литой корпус дисмембратора 1 для удобства чистки и смены пальцев имеет откидную крышку 2, к которой прикреплены неподвижные пальцы 3. Подвижный диск 5 с установленными на нем по концентрическим окружностям пальцами (ударными стержнями) 6 закреплен на приводном валу 7.

Различают дисмембраторы с вертикальным и горизонтальным валом ротора. Оба эти типа предназначены для тонкого непрерывного сухого измельчения красителей, пигментов и других материалов средней прочности.

Слайд 21 3. Машины для помола материалов

Машины ударно-истирающего действия

Барабанные мельницы

По способу

возбуждения движения мелющих тел барабанные мельницы делятся:

– на мельницы с вращающимся барабаном;

– вибрационные мельницы;

– центробежные мельницы.

Этот класс машин используется для грубого, среднего, тонкого и сверхтонкого помола горнохимического сырья, руд, известняка, солей, шлаков и других материалов.

По режиму работы различают барабанные мельницы периодического и непрерывного действия, а по способу помола – сухого и мокрого помола.

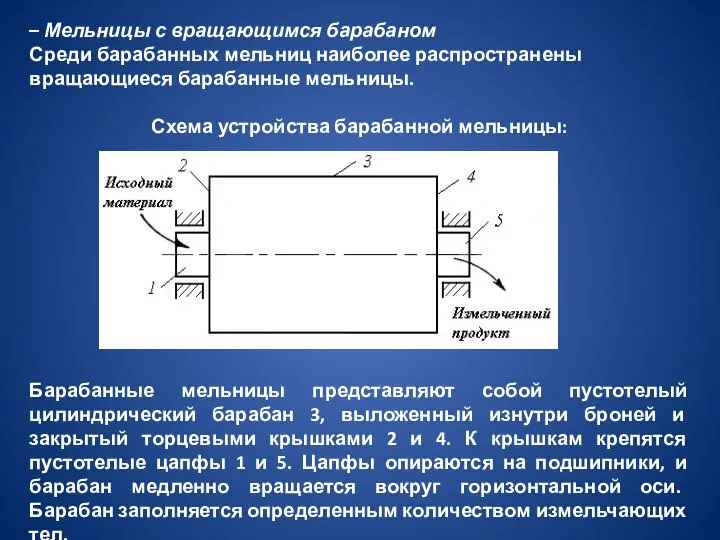

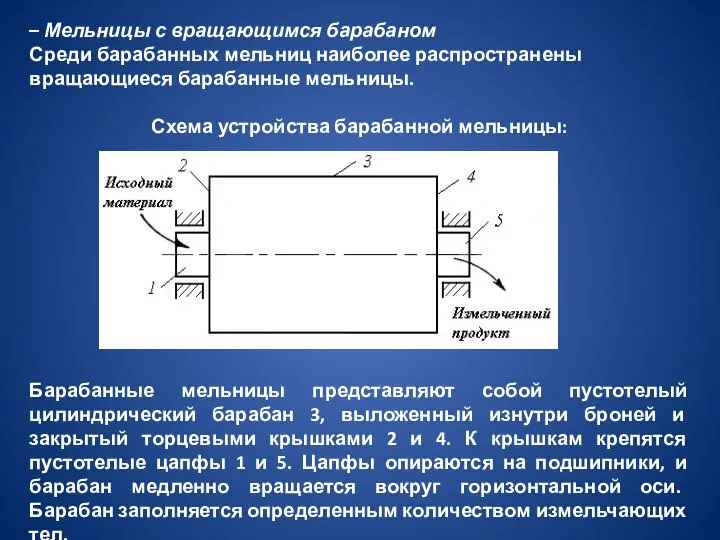

Слайд 22– Мельницы с вращающимся барабаном

Среди барабанных мельниц наиболее распространены вращающиеся барабанные мельницы.

Схема устройства барабанной мельницы:

Барабанные мельницы представляют собой пустотелый цилиндрический барабан 3, выложенный изнутри броней и закрытый торцевыми крышками 2 и 4. К крышкам крепятся пустотелые цапфы 1 и 5. Цапфы опираются на подшипники, и барабан медленно вращается вокруг горизонтальной оси. Барабан заполняется определенным количеством измельчающих тел.

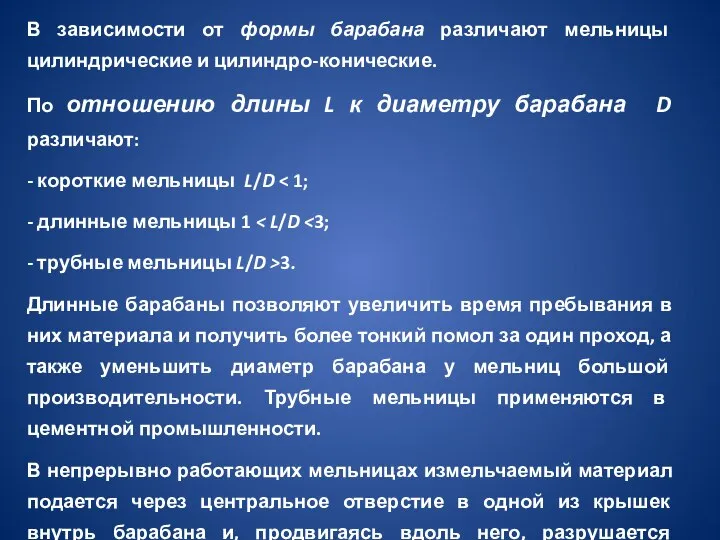

Слайд 23В зависимости от формы барабана различают мельницы цилиндрические и цилиндро-конические.

По отношению

длины L к диаметру барабана D различают:

- короткие мельницы L/D < 1;

- длинные мельницы 1 < L/D <3;

- трубные мельницы L/D >3.

Длинные барабаны позволяют увеличить время пребывания в них материала и получить более тонкий помол за один проход, а также уменьшить диаметр барабана у мельниц большой производительности. Трубные мельницы применяются в цементной промышленности.

В непрерывно работающих мельницах измельчаемый материал подается через центральное отверстие в одной из крышек внутрь барабана и, продвигаясь вдоль него, разрушается измельчающими телами посредством удара, истирания и раздавливания.

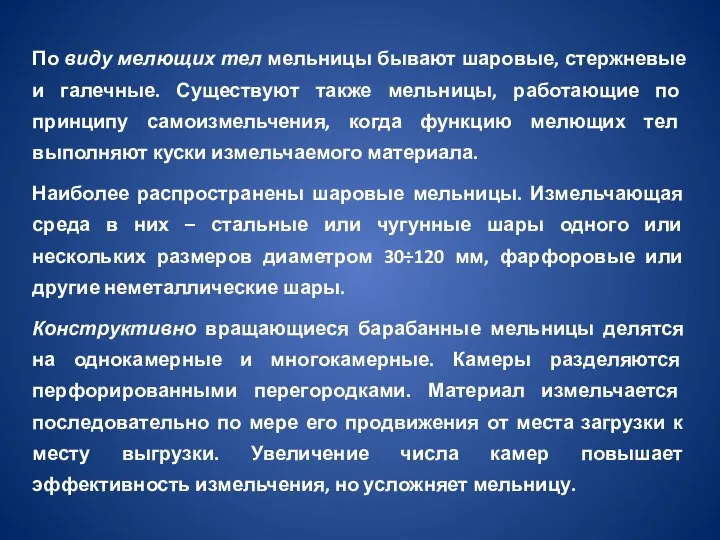

Слайд 24По виду мелющих тел мельницы бывают шаровые, стержневые и галечные. Существуют также

мельницы, работающие по принципу самоизмельчения, когда функцию мелющих тел выполняют куски измельчаемого материала.

Наиболее распространены шаровые мельницы. Измельчающая среда в них – стальные или чугунные шары одного или нескольких размеров диаметром 30÷120 мм, фарфоровые или другие неметаллические шары.

Конструктивно вращающиеся барабанные мельницы делятся на однокамерные и многокамерные. Камеры разделяются перфорированными перегородками. Материал измельчается последовательно по мере его продвижения от места загрузки к месту выгрузки. Увеличение числа камер повышает эффективность измельчения, но усложняет мельницу.

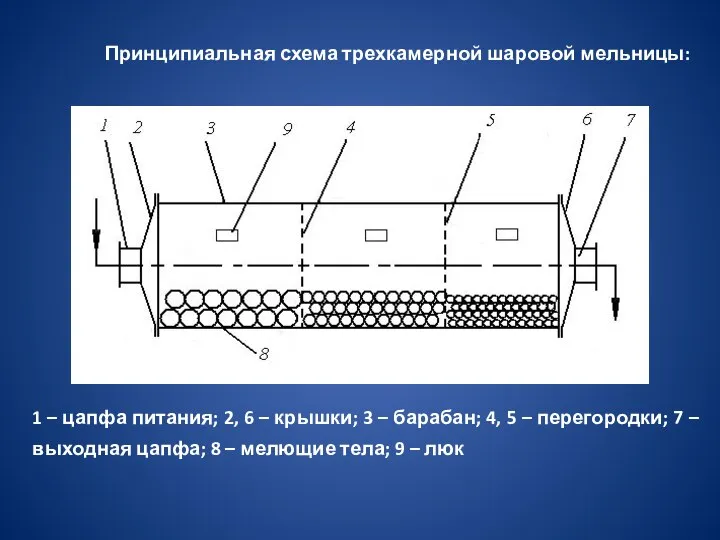

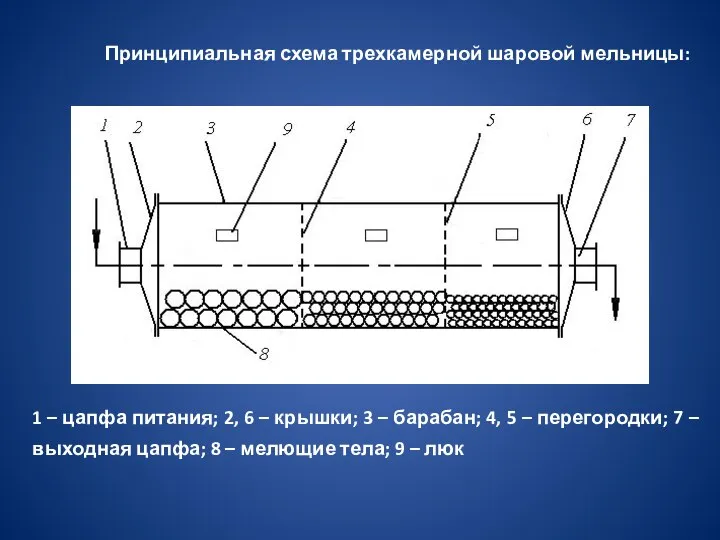

Слайд 25 Принципиальная схема трехкамерной шаровой мельницы:

1 – цапфа питания; 2, 6 –

крышки; 3 – барабан; 4, 5 – перегородки; 7 – выходная цапфа; 8 – мелющие тела; 9 – люк

Слайд 26Мельница состоит из полого сварного барабана 3, закрытого с обеих сторон стальными

литыми крышками 2 и 6 и с полыми цапфами 1 и 7. Внутренняя полость барабана делится двумя перегородками (диафрагмами) с щелевыми отверстиями 4 и 5 на три камеры, заполненные стальными шарами. Загрузку и выгрузку мелющих тел производят через люки 9, имеющиеся у каждой камеры. Самые крупные шары – в первой камере, самые мелкие – в третьей. Это повышает эффективность помола за счет обеспечения соответствия размеров шаров и кусков измельчаемого материала. Внутренняя поверхность барабана и крышек футерована плитами из износостойких материалов со звукоизолирующими прокладками.

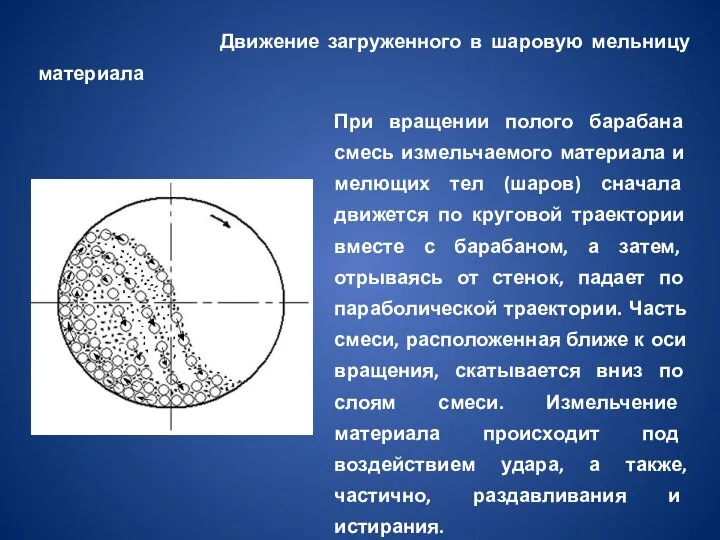

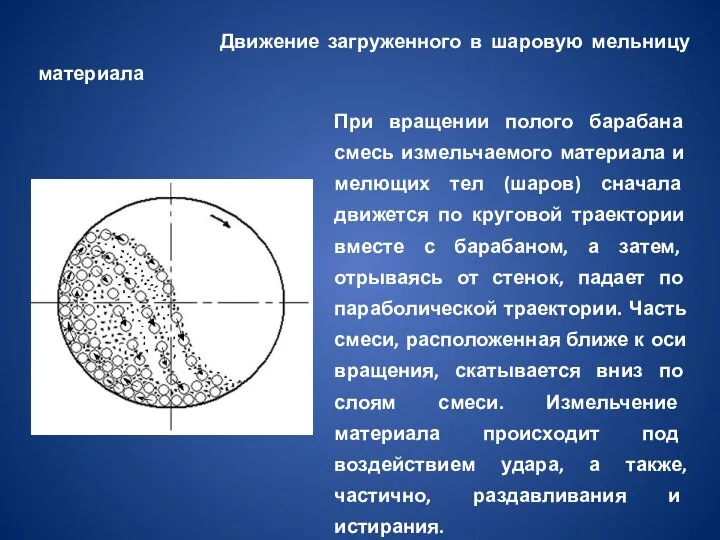

Слайд 27 Движение загруженного в шаровую мельницу материала

При вращении полого барабана смесь измельчаемого

материала и мелющих тел (шаров) сначала движется по круговой траектории вместе с барабаном, а затем, отрываясь от стенок, падает по параболической траектории. Часть смеси, расположенная ближе к оси вращения, скатывается вниз по слоям смеси. Измельчение материала происходит под воздействием удара, а также, частично, раздавливания и истирания.

Слайд 29Масса загрузки состоит из массы мелющих тел и массы измельчаемого материала, которая

составляет примерно 14 % массы мелющих тел.

Вследствие простоты замены изнашивающихся мелющих тел и футеровки барабана на шаровых мельницах можно измельчать очень твердые, а также абразивные материалы. Достигаемая в барабанных мельницах степень измельчения материала i = 50÷100.

Типоразмер барабанного мельницы определяется внутренним диаметром D барабана (без футеровки) и длиной его цилиндрической части L.

Слайд 30Достоинствами барабанных мельниц являются:

– простота конструкции,

– удобство в эксплуатации.

К

их основным недостаткам относятся:

– невысокие скорости движения мелющих тел и материала,

– в измельчении участвует только часть мелющих тел.

Слайд 31 – Вибрационная мельница

Различают вибрационные измельчители периодического и непрерывного действия.

В вибрационных

мельницах в качестве мелющих тел используют шары, которые изготовляют из стали, твердых сплавов или фарфора.

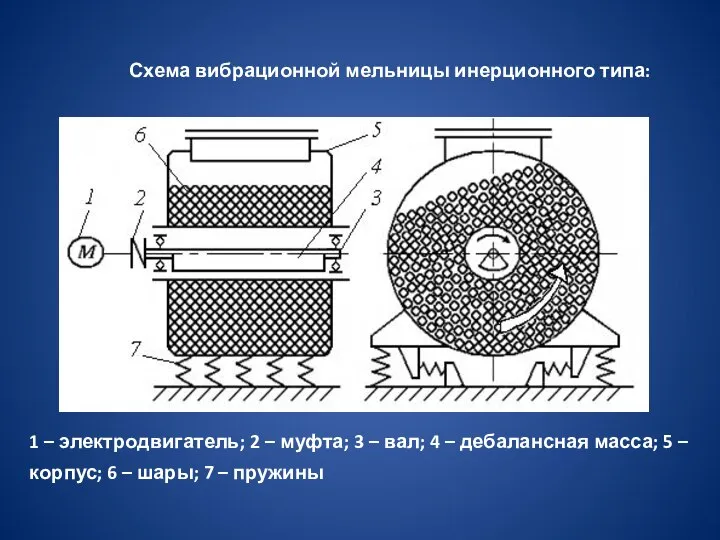

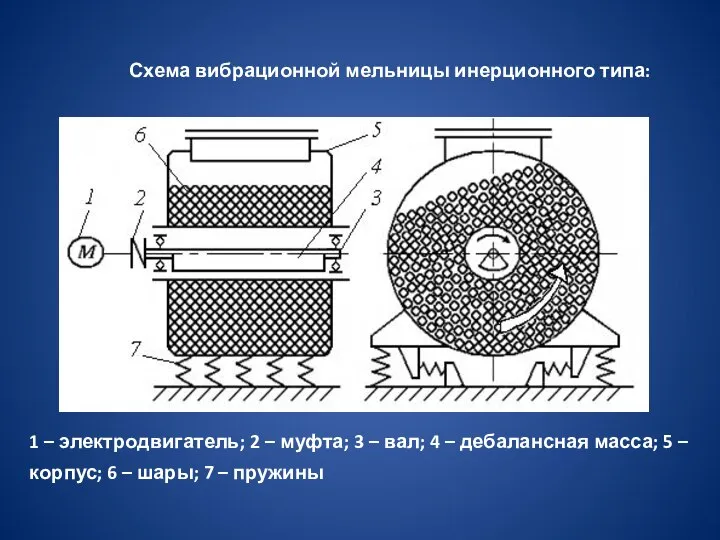

Слайд 32 Схема вибрационной мельницы инерционного типа:

1 – электродвигатель; 2 – муфта; 3

– вал; 4 – дебалансная масса; 5 – корпус; 6 – шары; 7 – пружины

Слайд 33Вибрационный измельчитель инерционного типа состоит из электродвигателя 1, соединенного через муфту 2

с валом 3 с дебалансной массой 4. Корпус 5 установлен на пружинах 7 и заполнен шарами 6. При вращении вала с частотой 1500÷3000 об/мин корпус совершает колебательное движение. От корпуса колебания передаются шарам, которые начинают с соударениями медленно циркулировать в сторону, противоположную вращению вала. При колебаниях шаров происходят их отрывы от корпуса.

Вибрационные измельчители имеют амплитуду вибраций 3÷20 мм.

Эти измельчители применяются для сухого и мокрого измельчения.

Слайд 34Степень измельчения в вибрационной мельнице периодического действия зависит от времени пребывания материала

в зоне измельчения, а производительность мельницы – от физико-механических свойств измельчаемого материала. С увеличением степени измельчения производительность мельницы уменьшается.

В вибрационных мельницах целесообразно измельчать материалы с начальным диаметром зерен 1÷2 мм до конечного диаметра менее 60 мкм. При сверхтонком измельчении эффективность этих мельниц в 5–30 раз превышает эффективность шаровых мельниц при значительно меньшем удельном расходе мощности.

При вибрационном измельчении значительная часть энергии, расходуемой на измельчение, превращается в теплоту. В результате этого температура внутри мельницы может значительно повыситься, что при измельчении ряда материалов недопустимо. Поэтому для снижения температуры нагрева корпус мельниц изготавливается с рубашкой для охлаждения водой.

Слайд 35Измельчители раздавливающего и истирающего действия

К машинам рассматриваемого типа относятся:

– бегуны;

–

катково-тарельчатые измельчители (роликовые; шарокольцевые; роликомаятниковые);

– бисерные измельчители.

Их применяют преимущественно для среднего помола материалов средней прочности и мягких; исключение составляют лишь бисерные измельчители (мельницы), в которых возможен и сверхтонкий помол.

Слайд 36Бегуны

Бегуны считаются одним из старейших способов измельчения.

Бегуны применяются и для мелкого

дробления, и для помола. В них может осуществляться как сухой, так и мокрый помол материалов. Кроме того, бегуны могут также обеспечить растирание, гомогенизацию, уплотнение и обезвоздушивание материала.

В бегунах с вращающимися катками массивные катки, перекатываясь по слою материала, находящемуся на неподвижной чаше – поддоне, измельчают его раздавливанием и истиранием.

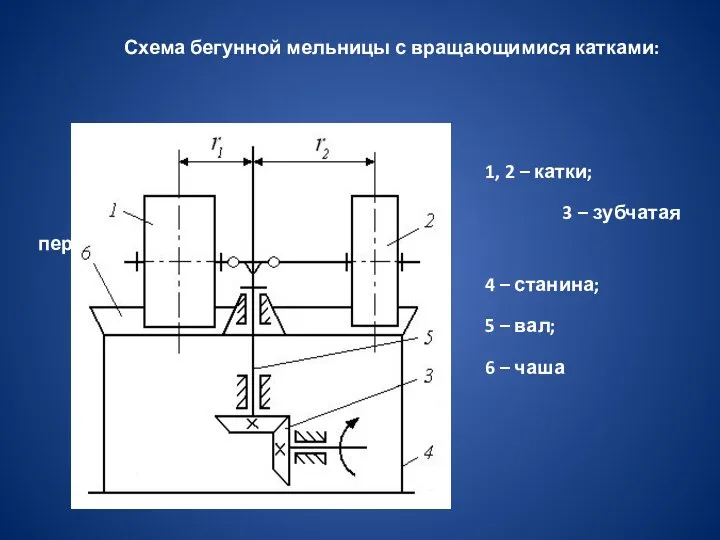

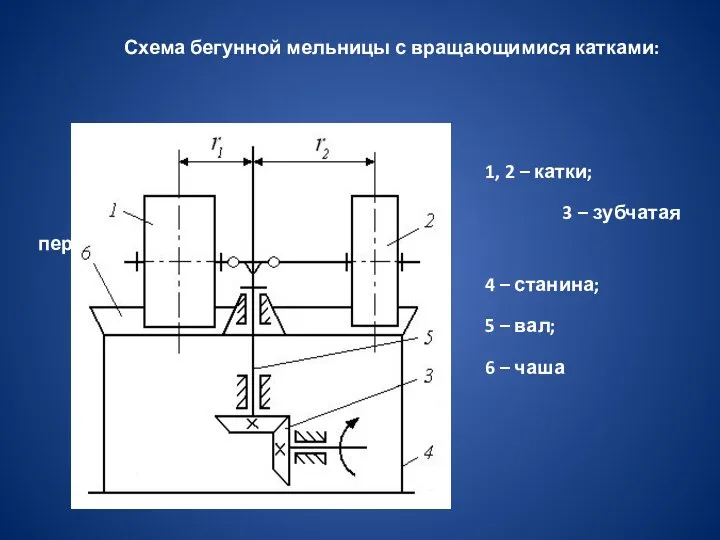

Слайд 37 Схема бегунной мельницы с вращающимися катками:

1, 2 – катки;

3

– зубчатая передача;

4 – станина;

5 – вал;

6 – чаша

Слайд 38Бегуны с вращающимися катками 1, 2 имеют нижнее расположение привода. От электродвигателя

через редуктор и муфту вращение передается конической зубчатой передаче 3, размещенной в станине машины 4. Ведомое колесо передачи приводит во вращение вал 5 с двумя закрепленными на нем кривошипами, несущими оси катков. Катки расположены с зазором над чашей 6, в которой уложены плиты из износостойкого материала. Периферийная часть плит имеет щели, через которые продавливается измельченный материал. Чугунные катки имеют сменные бандажи. Массивные катки перекатываются по поддону и одновременно вращаются вокруг собственных осей.

Измельчаемый материал подается через воронку под катки. Имеются специальные скребки, вращающиеся вместе с валом, которые возвращают на дно чаши материал, оттесненный катками. Кривошипное соединение оси катка с вертикальным валом позволяет ему приподниматься при попадании под каток недробимого предмета.

Слайд 39Бегуны изготавливают с неподвижным поддоном, по которому перекатываются катки, и с вращающимся

поддоном.

Применяют также бегуны как с верхним, так и с нижним расположением привода.

Бегуны мокрого помола имеют нижнее расположение привода.

Слайд 43 Катково-тарельчатые измельчители

Наибольшее распространение данный тип мельниц получил в производстве строительных

материалов. Традиционно катково-тарельчатые мельницы в данной отрасли называются среднеходовыми мельницами. Все типы этих мельниц эффективно работают при помоле мягких и средней прочности неабразивных материалов.

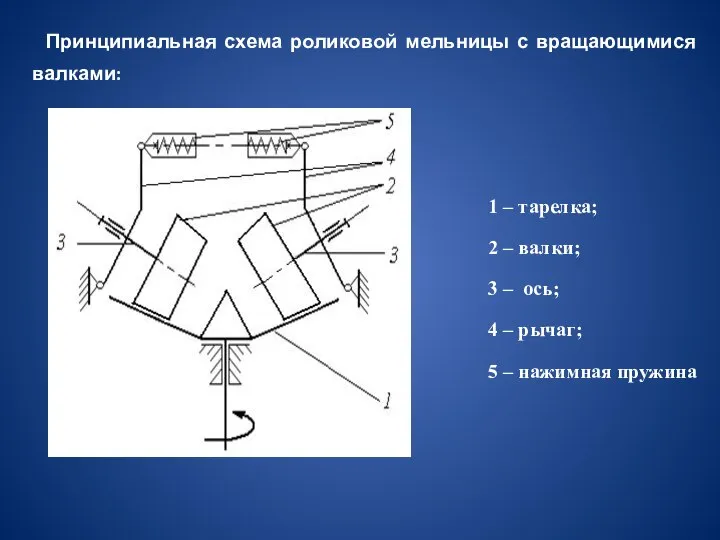

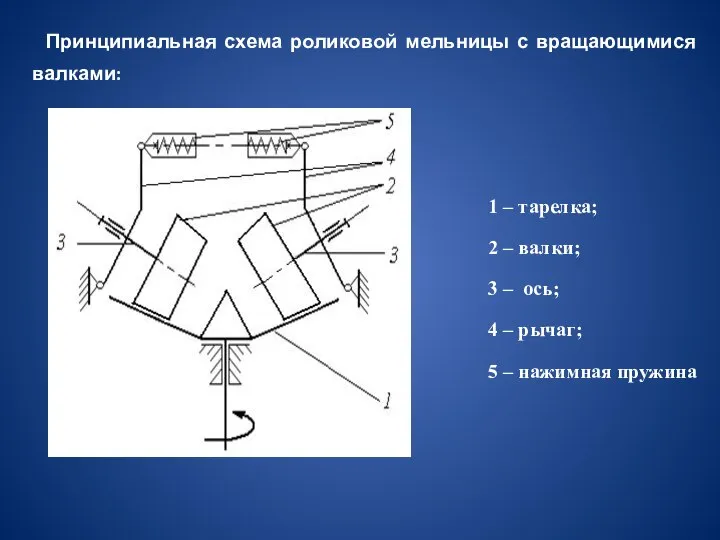

Слайд 44 Принципиальная схема роликовой мельницы с вращающимися валками:

1 – тарелка;

2

– валки;

3 – ось;

4 – рычаг;

5 – нажимная пружина

Слайд 45Катки (валки) 2 прижимаются к вращающейся тарелке 1 специальным механизмом, состоящим из

оси 3, рычага 4 и нажимной пружины 5. Сбрасываемые с тарелки центробежной силой частицы измельченного материала подхватываются потоком воздуха и уносятся вверх в сепаратор. Размалывающие валки снабжены сменными бандажами, а вращающиеся тарелки бронированы съемными плитами.

Катково-тарельчатые измельчители по сравнению с бегунами, где усилие раздавливания определяется весом катков, обладают несомненным преимуществом — они имеют существенно меньшие габаритные размеры

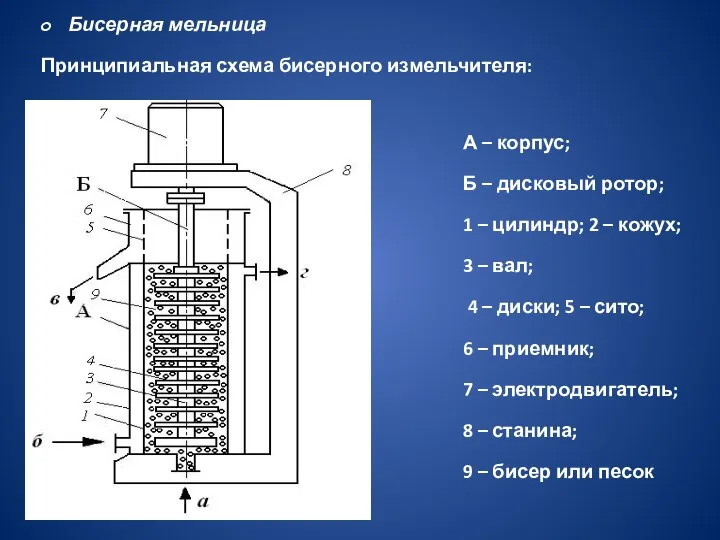

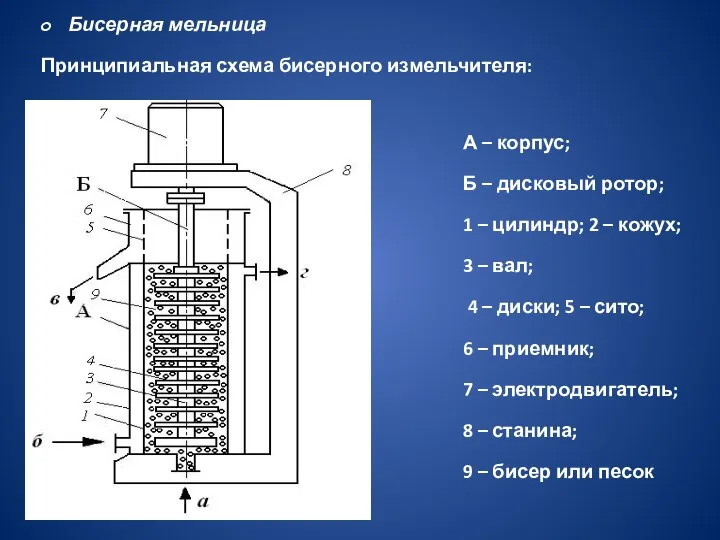

Слайд 46Бисерная мельница

Принципиальная схема бисерного измельчителя:

А – корпус;

Б – дисковый ротор;

1 – цилиндр; 2 – кожух;

3 – вал;

4 – диски; 5 – сито;

6 – приемник;

7 – электродвигатель;

8 – станина;

9 – бисер или песок

Слайд 47Бисерные измельчители находят широкое применение в лакокрасочной промышленности.

Бисерный (песочный) измельчитель, показанный

на рис. 18, состоит из корпуса А, дискового ротора Б и станины 8, внутри которой размещаются насосы. Дисковый ротор, приводимый во вращение электродвигателем 7, состоит из вала 3 и насаженных на него дисков 4.

Цилиндр примерно на 2/3 или 3/4 объема заполняют специально приготовленным кремне-кварцевым бисером (размер частиц 1 ÷ 2 мм) или крупнозернистым износостойким песком (размер частиц 0,6 ÷ 0,8 мм). При вращении ротора его диски приводят бисеринки или песчинки в движение, интенсивность которого растет с увеличением частоты вращения ротора.

Детские рукописные журналы А. Блока

Детские рукописные журналы А. Блока Основы религиозных культур и светской этики ОРКСЭ

Основы религиозных культур и светской этики ОРКСЭ Справка о заключении счетов ф. 0503110, ф. 0503710

Справка о заключении счетов ф. 0503110, ф. 0503710 МСФО для МСБ

МСФО для МСБ Новый год 2018. Тайминг вечера

Новый год 2018. Тайминг вечера Презентация на тему Решение показательных уравнений и неравенств (Алгебра и начала анализа 11 класс)

Презентация на тему Решение показательных уравнений и неравенств (Алгебра и начала анализа 11 класс) Мировой экономический кризис 1929-1933 гг

Мировой экономический кризис 1929-1933 гг ПРЕДЛОЖЕНИЯ ФГУП «ЦАГИ» ПО ПРИМЕНЕНИЮ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В АВТОДОРОЖНОЙ И ГОРОДСКОЙ ИНФРАСТРУКТУРЕ

ПРЕДЛОЖЕНИЯ ФГУП «ЦАГИ» ПО ПРИМЕНЕНИЮ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В АВТОДОРОЖНОЙ И ГОРОДСКОЙ ИНФРАСТРУКТУРЕ 7 декабря 2010 г в 17 час 45 мин кафедра ЭМБРИОЛОГИИ приглашает вас на ДЕНЬ ОТКРЫТЫХ ДВЕРЕЙ Мы ждём студентов 1-3 курсов и всех желающих!

7 декабря 2010 г в 17 час 45 мин кафедра ЭМБРИОЛОГИИ приглашает вас на ДЕНЬ ОТКРЫТЫХ ДВЕРЕЙ Мы ждём студентов 1-3 курсов и всех желающих!  Инфляция. Банк России

Инфляция. Банк России ВКР: Механизмы психологической защиты и коммуникативные способности у людей, занимающихся рекламной деятельностью

ВКР: Механизмы психологической защиты и коммуникативные способности у людей, занимающихся рекламной деятельностью 1959 og 1981 Mot skrinlegging av samnorskpolitikken

1959 og 1981 Mot skrinlegging av samnorskpolitikken Как минимизировать различия между бухгалтерским и налоговым учетом на малом предприятии?

Как минимизировать различия между бухгалтерским и налоговым учетом на малом предприятии? Презентация на тему Кто такие насекомые

Презентация на тему Кто такие насекомые  Международный опыт при переходе страхового рынка России на МСФО

Международный опыт при переходе страхового рынка России на МСФО Известная личность города Дзержинска:Патоличев Н. С.

Известная личность города Дзержинска:Патоличев Н. С. О проведении экзамена по математике на 1 курсе в Новосибирском техникуме

О проведении экзамена по математике на 1 курсе в Новосибирском техникуме Обзор Oracle Exadata and Database Machine

Обзор Oracle Exadata and Database Machine Белоруссия

Белоруссия Однокоренные слова

Однокоренные слова Химические вещества, применяемые для изготовлений тканей спортивной одежды.

Химические вещества, применяемые для изготовлений тканей спортивной одежды. «Формула общения» нестандартное решение стандартной задачи Группа Ренессанс страхование Дивизион Северо-запад 2011

«Формула общения» нестандартное решение стандартной задачи Группа Ренессанс страхование Дивизион Северо-запад 2011 Тяжелая атлетика в России и за рубежом

Тяжелая атлетика в России и за рубежом Турнир по баскетболу, приуроченный 23 Февраля Дню защитника отечества и образованию Красной армии

Турнир по баскетболу, приуроченный 23 Февраля Дню защитника отечества и образованию Красной армии Дневник Печорина как самохарактеристика героя

Дневник Печорина как самохарактеристика героя Школа будущего

Школа будущего Планы. Выручка без НДС

Планы. Выручка без НДС Как уйти или кем остаться?

Как уйти или кем остаться?