Слайд 2

Цилиндр имеет загрузочную и рабочую части. В загрузочной части размещено загрузочное

отверстие для питания пресса материалом. В цилиндр вставляется втулка из коррозионностойкой стали, в которой вращается червяк. Между втулкой и загрузочной частью имеется полость для охлаждения цилиндра холодной проточной водой.

Слайд 3

Благодаря охлаждению исключается нагрев загрузочной воронки, оплавление полимера и его «зависание»,

материал свободно поступает к червяку. Внутренняя поверхность втулки в зоне загрузки выполняется шероховатой или имеет продольные пазы для увеличения трения между материалом и втулкой (цилиндром). На рабочей части цилиндра располагаются электронагреватели, разделенные на 4-6 групп.

Слайд 4

Таким образом, цилиндр имеет 4-6 тепловых зон нагрева. Для регулирования температуры

цилиндра наряду с автоматическим включением и выключением нагревателей, применяется воздушная или водяная система охлаждения. Каждая тепловая зона цилиндра имеет индивидуальный вентилятор, которые работают совместно или независимо друг от друга в соответствии с температурным режимом зоны.

Слайд 5

Червяк является основным рабочим элементом пресса. Он имеет хвостовую и рабочую

части. Основные размеры червяка диаметр (D) и длина рабочей части (L) определяют размеры и производительность пресса.

Хвостовая часть червяка закрепляется в упорном подшипнике и соединяется с редуктором системы привода.

Слайд 6

Рабочая часть имеет винтовую нарезку, выполненную с постоянным шагом и убывающей

глубиной. По функциональному назначению рабочая часть делится на три зоны: загрузочную зону (зону питания), зону сжатия, зону дозирования.

Зона питания служит для подачи твердого полимера в последующие зоны. В связи с небольшим насыпным весом материала зона имеет наибольший объем витка.

Слайд 7

Зона сжатия обеспечивает уплотнение, разогрев и частичную пластикацию материала.

В зоне

дозирования материал окончательно расплавляется до необходимой вязкости, гомогенизируется и подается в головку пресса.

На конце цилиндра перед головкой устанавливаются фильтрующая решетка (ФР) и пакет фильтрующих сеток (ФС).

Слайд 8

Головка экструдера служит для формирования слоя изоляции или оболочки на поверхности

жилы или сердечника кабеля, проходящего через головку. Она имеет фланец для крепления к цилиндру, шейку, корпус, несменный инструмент - дорно- и матрицедержатели, сменный инструмент - дорн и матрицу. На поверхности головки крепятся электронагреватели.

Слайд 9

Для непрерывной работы экструдеры имеют загрузочный бункер. Подача гранулированного материала в

бункер обеспечивается вакуумной системой, когда материал из специальной емкости или мешка засасывается в бункер. Если материал увлажнен, то включается система подсушки и воздух, нагретый до 70о С, циркулирует через бункер и гранулированный материал.

Слайд 10

Привод экструдера должен обеспечить плавное изменение частоты вращения червяка в широких

пределах, с тем, чтобы обеспечить переработку материалов с различными реологическими свойствами и поэтому применяются двигатели постоянного тока.

Слайд 11Способы опрессования

Форма и радиальные размеры изделия обеспечиваются формующим инструментом - дорном и

матрицей. Форма которых связана со способом прессования. Существуют два способа прессования:

- с обжатием,

- без обжатия (трубкой).

Слайд 12

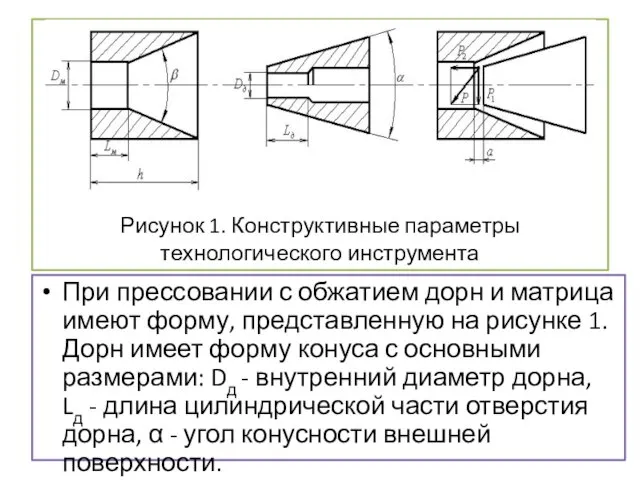

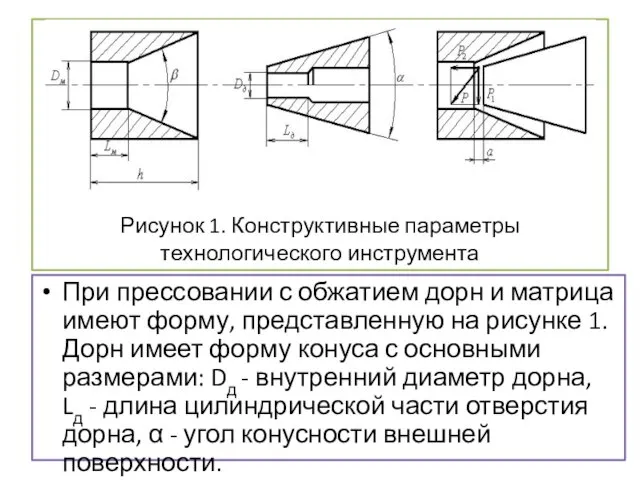

Рисунок 1. Конструктивные параметры технологического инструмента

При прессовании с обжатием дорн и

матрица имеют форму, представленную на рисунке 1. Дорн имеет форму конуса с основными размерами: Dд - внутренний диаметр дорна, Lд - длина цилиндрической части отверстия дорна, α - угол конусности внешней поверхности.

Слайд 13

Матрица: Dм - диаметр матрицы, Lм - длина цилиндрической части матрицы,

β - угол конусности внутренней полости.

Этот способ прессования является самым распространенным и применяется в том случае, когда необходимо плотное обжатие изоляцией ТПЖ или при наложении многослойной изоляции, слои в

которой должны хорошо свариваться.

Слайд 14

Прессование без обжатия применяется при изолировании проводов низкого напряжения, изделий повышенной

гибкости, при наложении кабельных оболочек или применении материалов, требующих ориентации (вытяжки) – полиамиды, некоторые фторполимеры, а также при наложении изоляции на секторные и сегментные жилы с обязательным вакуумированием дорна. При этом способе получаются покрытия со стабильной толщиной по длине изделия.

При прессовании без обжатия используется дорн с цилиндрическим носиком, входящим в цилиндрическую часть матрицы.

Слайд 15

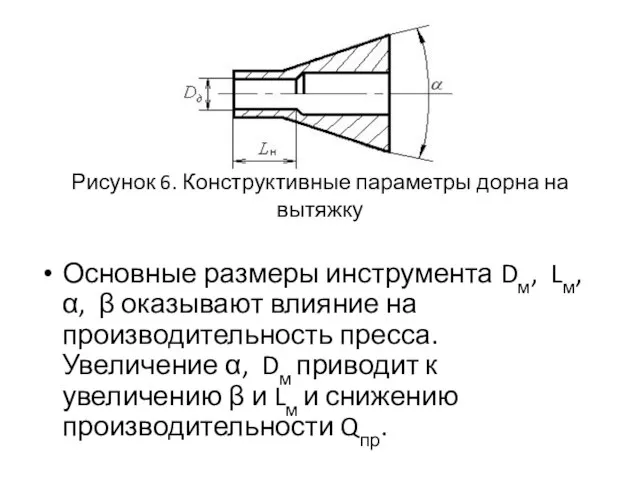

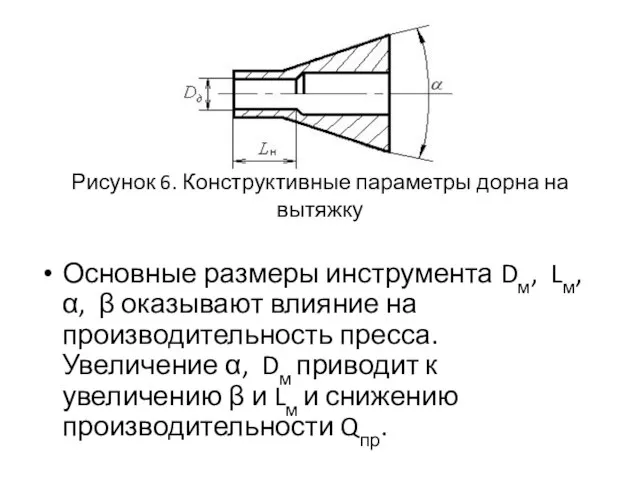

Рисунок 6. Конструктивные параметры дорна на вытяжку

Основные размеры инструмента Dм, Lм, α,

β оказывают влияние на производительность пресса. Увеличение α, Dм приводит к увеличению β и Lм и снижению производительности Qпр.

Слайд 16

Диаметр выходного отверстия дорна Dд берется больше диаметра жилы на 0,05-0,5

мм, с тем чтобы обеспечить свободное прохождение жилы, причем для однопроволочной жилы это различие меньше, для многопроволочных больше. При наложении оболочки различие между Dд и диаметром сердечника кабеля может составлять 0,4-1,2 мм. Дальнейшее увеличение зазора между Dд и диаметром жилы при прессовании с обжатием может привести к попаданию расплава в дорн, заклиниванию и обрыву жилы, особенно при увеличении "a" - расстояния между дорном и матрицей. На практике установлено, что расстояние "a" нужно устанавливать в пределах двойной толщины изоляции.

Слайд 17

При изолировании со скоростью более 200 м/мин происходит интенсивная разработка внутреннего

канала дорна и увеличение Dд. В этих случаях на конце дорна сваркой закрепляется наконечник из твердого сплава или устанавливается втулка из синтетического алмаза.

Внутренний диаметр матрицы может несколько отличаться от диаметра изолированной жилы или оболочки, в связи с этим некоторые материалы при выходе из матрицы и последующем охлаждении изменяют свои размеры.

Слайд 18

Изменение размеров связано с наличием высокоэластической деформации в материале и величиной

его коэффициента термического расширения. При наложении полиэтиленовой изоляции после охлаждения наблюдается усадка и поэтому диаметр матрицы берется больше, чем диаметр изоляции Dиз, почти на 10 %. При прессовании изоляции из ПВХ пластиката Dм принимают равным Dиз.

(–1) · 3 =

(–1) · 3 = Осмотр общего имущества в многоквартирном доме

Осмотр общего имущества в многоквартирном доме EV3 Самосвал

EV3 Самосвал Инвестиционный фонд МАП «Инновационный лифт»

Инвестиционный фонд МАП «Инновационный лифт» Нам нужны союзники!

Нам нужны союзники! Дисциплина: Международные перевозки грузов РАЗДЕЛ 3. Обеспечивающий комплекс организации международной перевозки грузов Тема 3

Дисциплина: Международные перевозки грузов РАЗДЕЛ 3. Обеспечивающий комплекс организации международной перевозки грузов Тема 3 Мое зазеркалье

Мое зазеркалье Московский колледж бизнес-технологий. Эксплуатация беспилотных авиационных систем

Московский колледж бизнес-технологий. Эксплуатация беспилотных авиационных систем Презентация Microsoft PowerPoint (3)

Презентация Microsoft PowerPoint (3) Презентация на тему Иудаизм презентация 4 класс

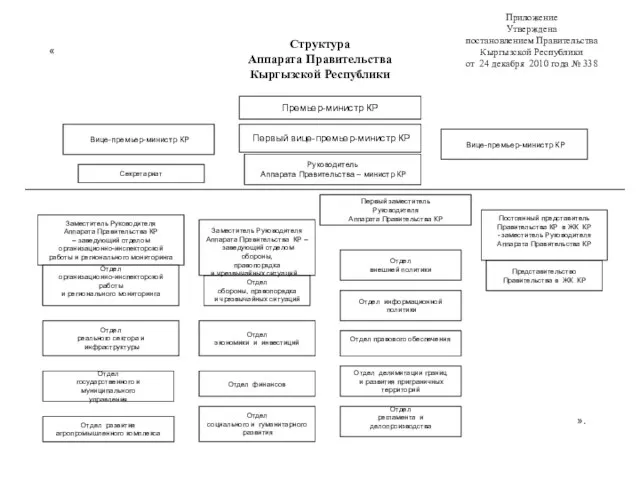

Презентация на тему Иудаизм презентация 4 класс Структура Аппарата Правительства Кыргызской Республики

Структура Аппарата Правительства Кыргызской Республики Автоматизированная информационная система «Государственный заказ»

Автоматизированная информационная система «Государственный заказ» Формирование экологической культуры обучающихся колледжа через реализацию социально-образовательых проектов

Формирование экологической культуры обучающихся колледжа через реализацию социально-образовательых проектов Тема урока «Право на труд. Трудовые правоотношения»

Тема урока «Право на труд. Трудовые правоотношения» Класс 1-1 3주 후 시험문제 읽기 Чтение

Класс 1-1 3주 후 시험문제 읽기 Чтение Обобщающий урок - игра по теме: «Я знаю край родной».

Обобщающий урок - игра по теме: «Я знаю край родной». Тяжелая атлетика в России и за рубежом

Тяжелая атлетика в России и за рубежом Разработка мероприятия Цифровой текстиль. Синтетические ткани

Разработка мероприятия Цифровой текстиль. Синтетические ткани Лекция_6 ЭТД ФТД.ppt

Лекция_6 ЭТД ФТД.ppt Презентация на тему Сочинение по картине Левитана «Весна. Большая вода» 4 класс

Презентация на тему Сочинение по картине Левитана «Весна. Большая вода» 4 класс Методы мониторинга репутациив социальных медиа

Методы мониторинга репутациив социальных медиа Областной конкурспервичных профсоюзныхорганизаций.

Областной конкурспервичных профсоюзныхорганизаций. Контроль квалификации сварщиков. Система аттестации сварочного производства

Контроль квалификации сварщиков. Система аттестации сварочного производства Уголовное законодательство Республики Казахстан на страже воинского правопорядка (занятие 1)

Уголовное законодательство Республики Казахстан на страже воинского правопорядка (занятие 1) 36736

36736 Презентация на тему Разгром империи Наполеона. Венский конгресс (8 класс)

Презентация на тему Разгром империи Наполеона. Венский конгресс (8 класс) Электрическая лампа накаливания

Электрическая лампа накаливания 20161206_avstraliya-i-okeaniya

20161206_avstraliya-i-okeaniya