Содержание

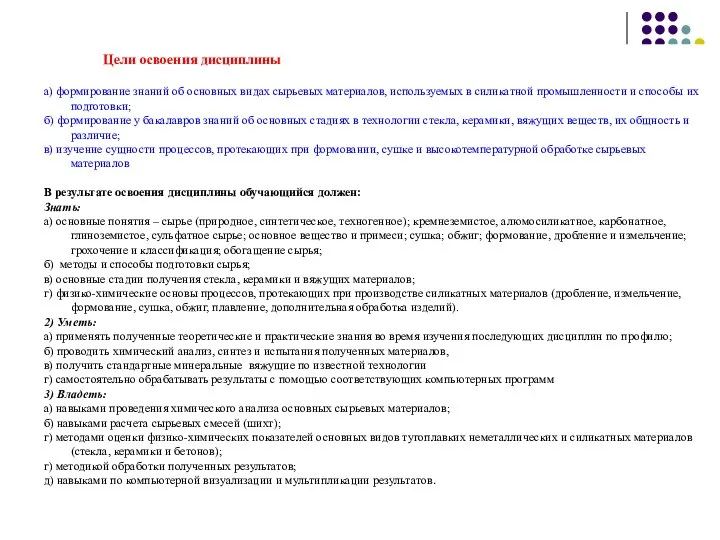

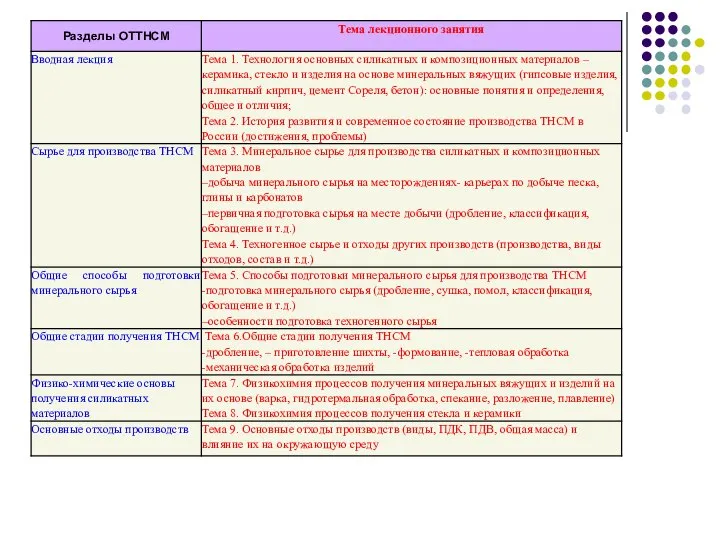

- 2. Цели освоения дисциплины а) формирование знаний об основных видах сырьевых материалов, используемых в силикатной промышленности и

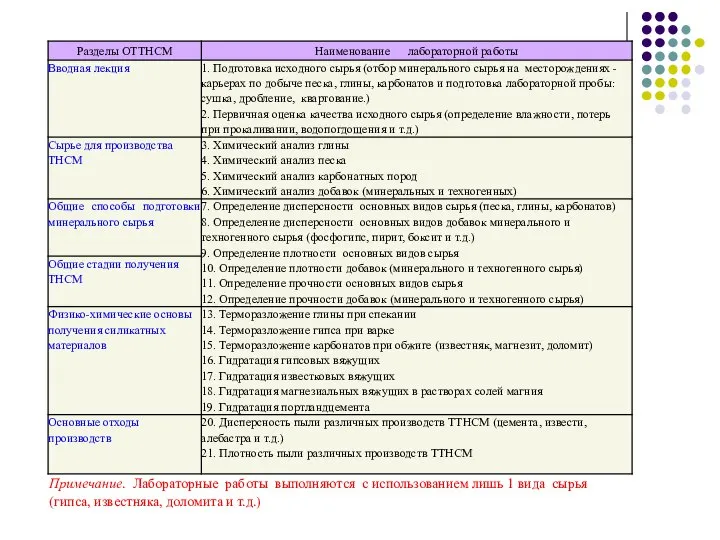

- 4. Примечание. Лабораторные работы выполняются с использованием лишь 1 вида сырья (гипса, известняка, доломита и т.д.)

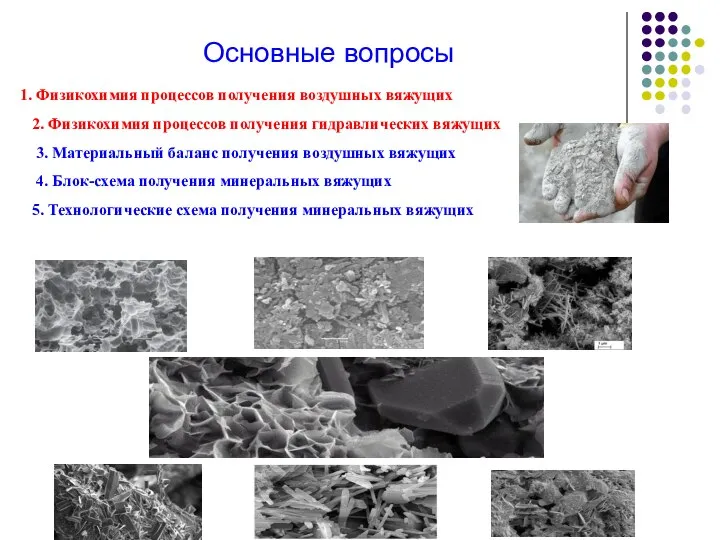

- 5. Основные вопросы Физикохимия процессов получения воздушных вяжущих 2. Физикохимия процессов получения гидравлических вяжущих 3. Материальный баланс

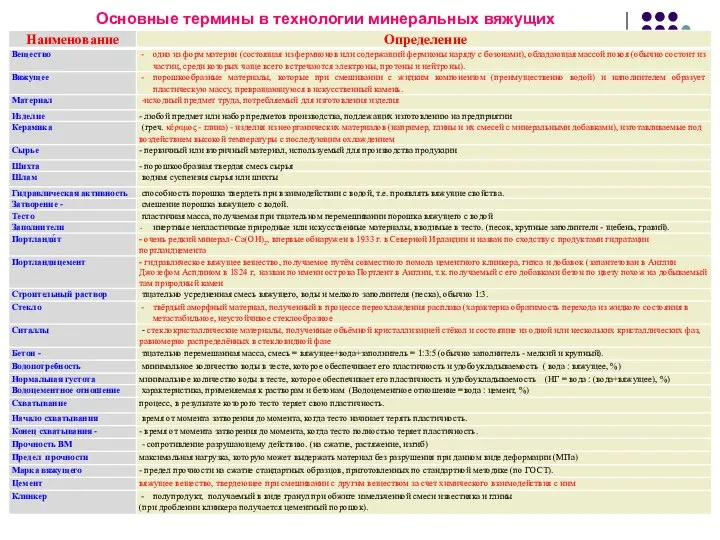

- 6. Основные термины в технологии минеральных вяжущих

- 7. 1. Физикохимия процессов получения минеральных вяжущих Основные виды силикатных материалов 1 - минеральные вяжущие материалы, 2

- 8. Общие и отличительные стадии производства минеральных вяжущих

- 9. Основные тепловые процессы в технологии силикатных материалов Обжиг или тепловая обработка ─ основной процесс в производстве

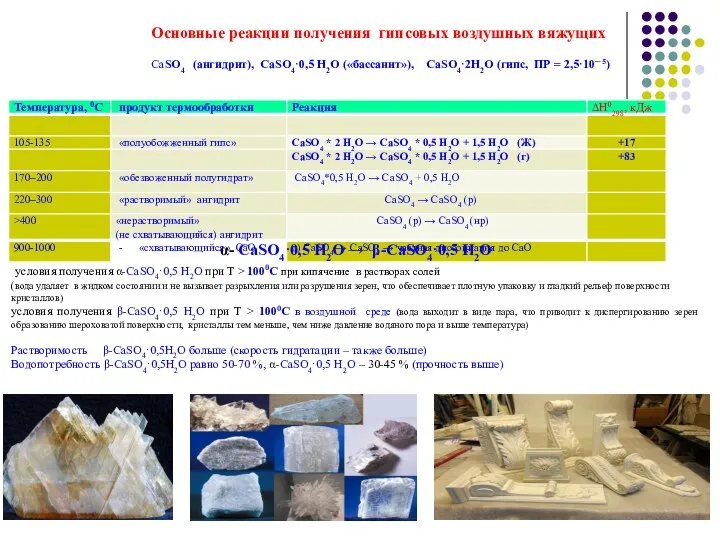

- 10. Основные реакции получения гипсовых воздушных вяжущих СаSO4 (ангидрит), СаSO4·0,5 H2O («бассанит»), СаSO4·2H2O (гипс, ПР = 2,5·10─

- 11. Основные реакции получения известковых воздушных вяжущих Брусит Доломит Известняк Основные параметры обжига известняка (получение извести кальциевой)

- 12. 2. Физикохимия процессов получения гидравлических вяжущих Портландцемент ─ вид гидравлического цемента в виде порошка (алюминаты кальция

- 13. 3. Материальный баланс получения воздушных вяжущих По закону сохранения массы количество веществ, поступающих на переработку, равно

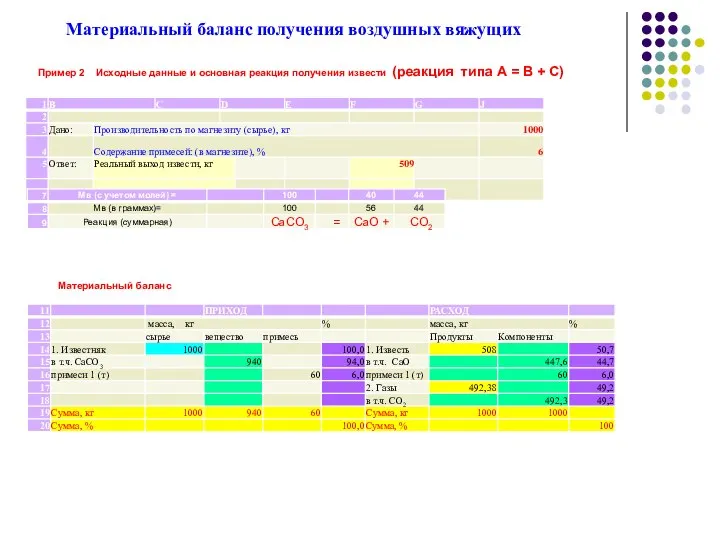

- 14. Материальный баланс получения воздушных вяжущих Пример 2 Исходные данные и основная реакция получения извести (реакция типа

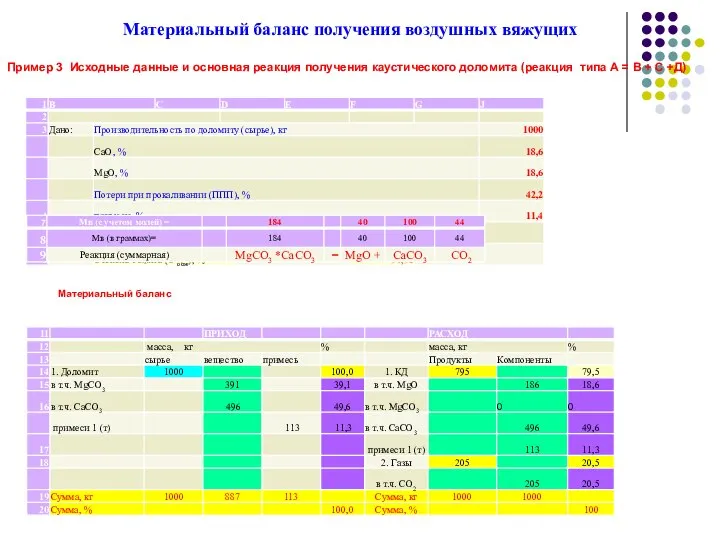

- 15. Материальный баланс получения воздушных вяжущих Пример 3 Исходные данные и основная реакция получения каустического доломита (реакция

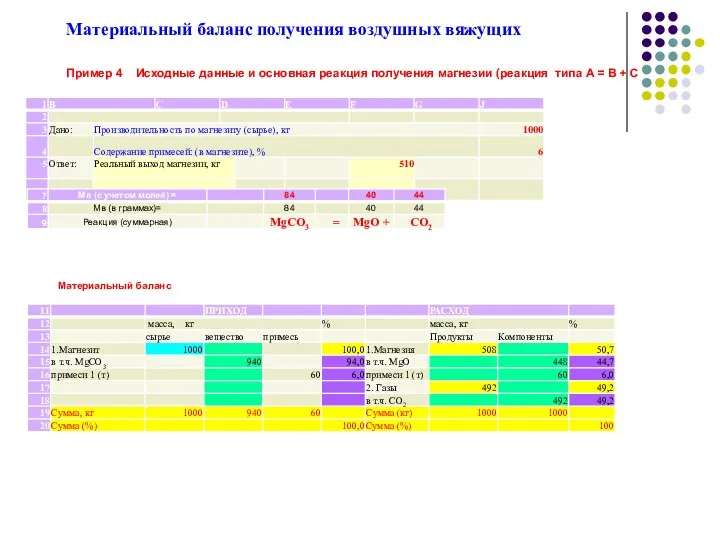

- 16. Материальный баланс получения воздушных вяжущих Пример 4 Исходные данные и основная реакция получения магнезии (реакция типа

- 17. 4 . Блок-схема получения минеральных вяжущих Получение гипсовых воздушных вяжущих 1.Дробление → Помол → Варка (низкообжиговый

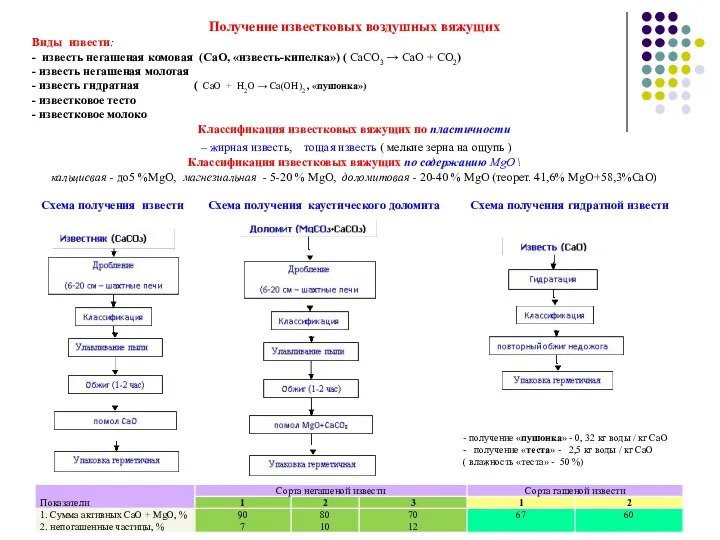

- 18. Получение известковых воздушных вяжущих Виды извести: - известь негашеная комовая (CaO, «известь-кипелка») ( CaСO3 → CaO

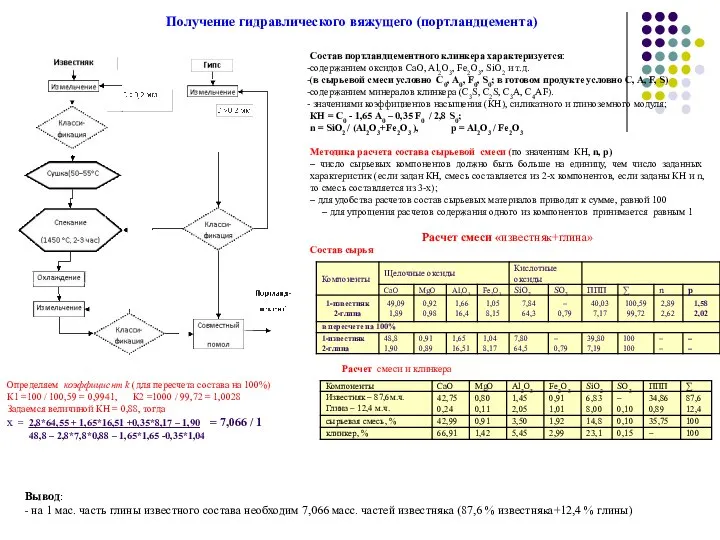

- 19. Получение гидравлического вяжущего (портландцемента) Определяем коэффициент k (для пересчета состава на 100%) К1 =100 / 100,59

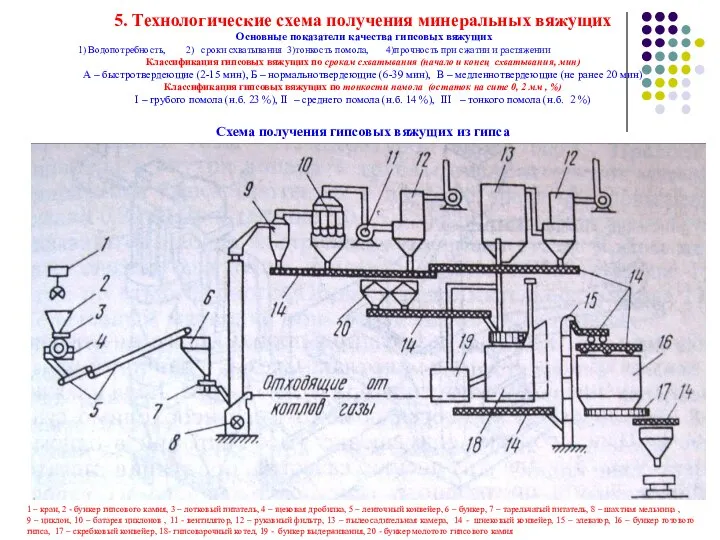

- 20. 5. Технологические схема получения минеральных вяжущих Основные показатели качества гипсовых вяжущих 1) Водопотребность, 2) сроки схватывания

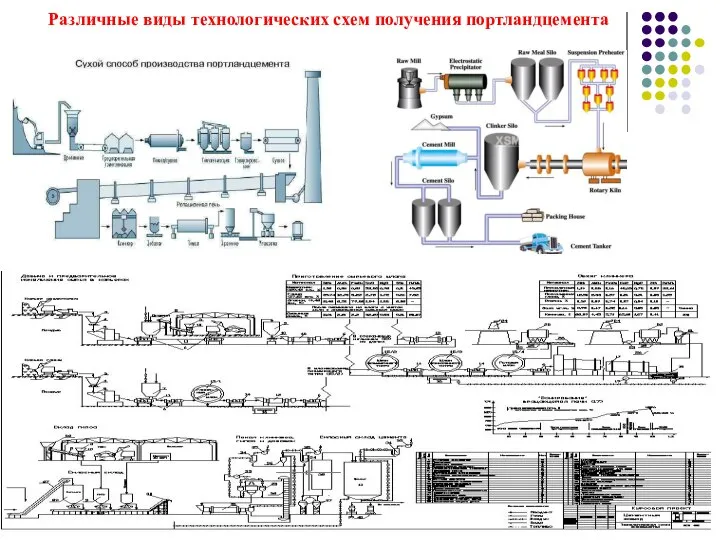

- 21. Различные виды технологических схем получения портландцемента

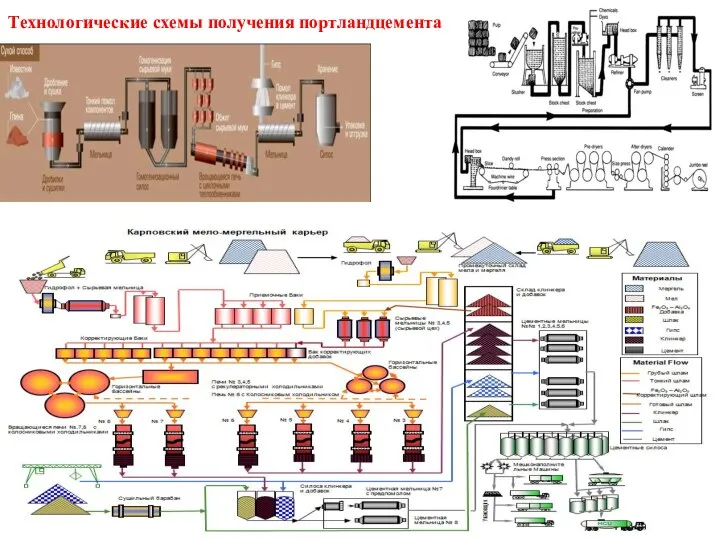

- 22. Технологические схемы получения портландцемента

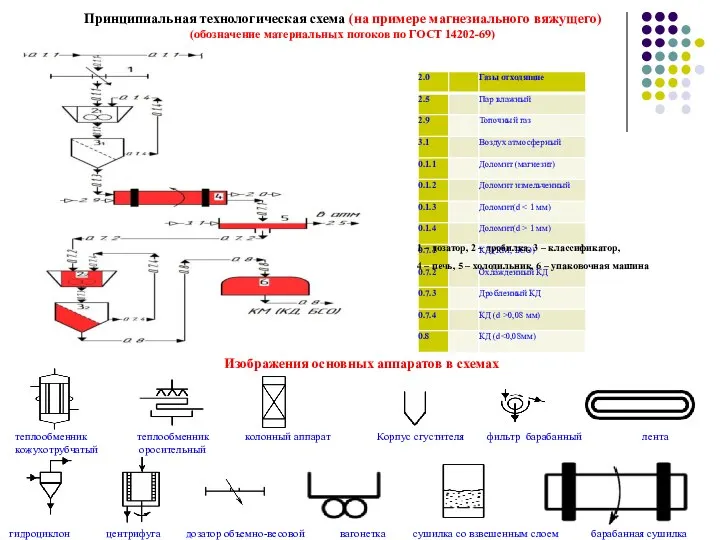

- 23. Принципиальная технологическая схема (на примере магнезиального вяжущего) (обозначение материальных потоков по ГОСТ 14202-69) гидроциклон центрифуга дозатор

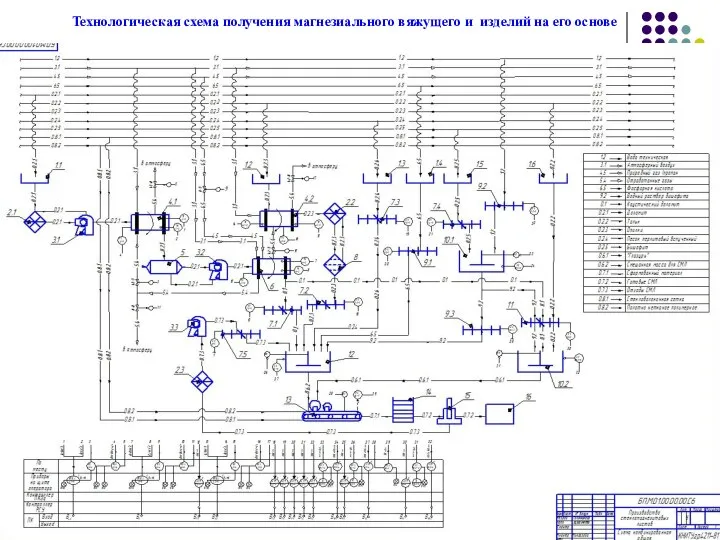

- 24. Технологическая схема получения магнезиального вяжущего и изделий на его основе

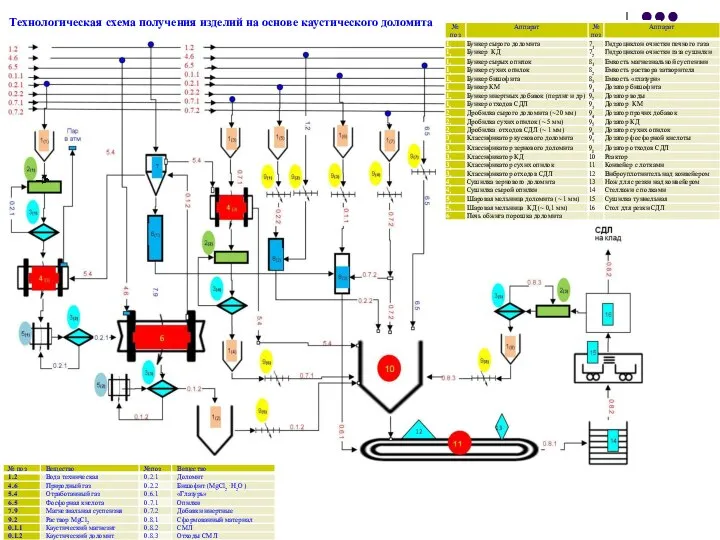

- 25. Технологическая схема получения изделий на основе каустического доломита

- 26. Трехмерная модель производства стеклодоломитовых листов на основе магнезиального вяжущего (вид 1)

- 27. Трехмерная модель производства стеклодоломитовых листов на основе магнезиального вяжущего (вид 2)

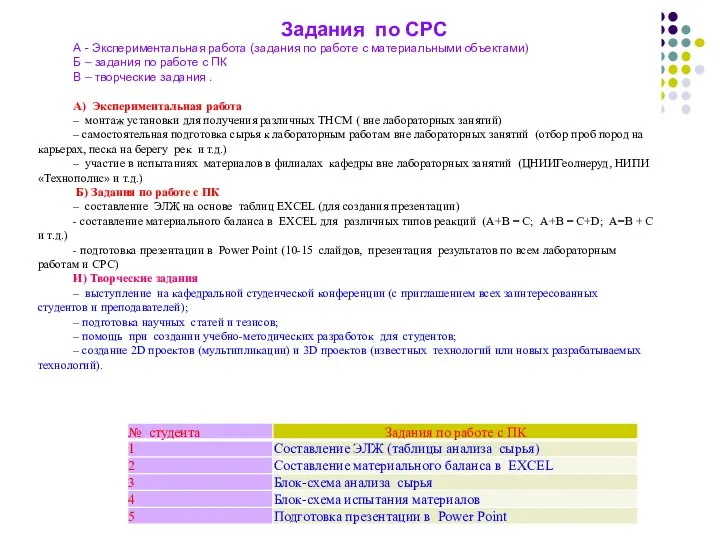

- 28. Задания по СРС А - Экспериментальная работа (задания по работе с материальными объектами) Б – задания

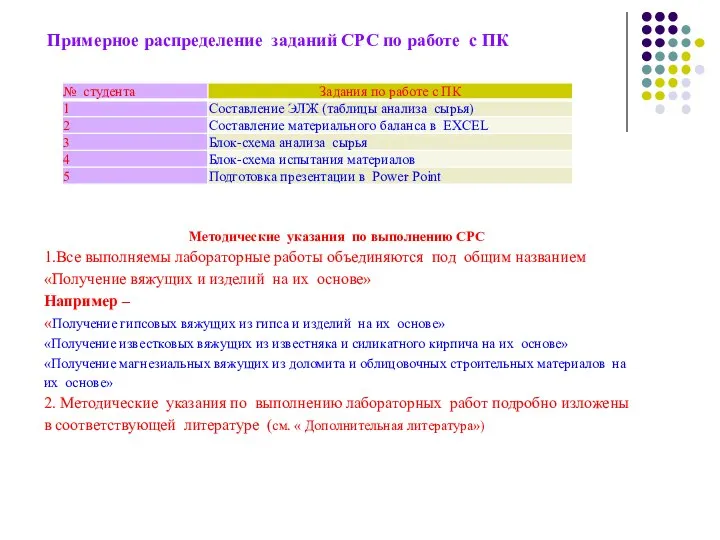

- 29. Примерное распределение заданий СРС по работе с ПК Методические указания по выполнению СРС 1.Все выполняемы лабораторные

- 31. Скачать презентацию

Performance Management. Управление Эффективностью работы

Performance Management. Управление Эффективностью работы Творчество Жозефа Рони — Старшего

Творчество Жозефа Рони — Старшего Проектирования сетей 3-его уровня

Проектирования сетей 3-его уровня Как внедрить портал у себя

Как внедрить портал у себя А.С. Пушкин - рисуем по произведениям писателя

А.С. Пушкин - рисуем по произведениям писателя Применение системы поддержки принятия решений на этапе захода на посадку магистрального самолёта

Применение системы поддержки принятия решений на этапе захода на посадку магистрального самолёта Ну что, поехали!. И все это КМВ!!! Кавказские Минеральные Воды - это… Нравится ?

Ну что, поехали!. И все это КМВ!!! Кавказские Минеральные Воды - это… Нравится ? Организационно-техническое обеспечение конкурсного отбора программ развития деятельности студенческих объединений вузов 22

Организационно-техническое обеспечение конкурсного отбора программ развития деятельности студенческих объединений вузов 22  Экономика СССР в годы Великой Отечественной войны

Экономика СССР в годы Великой Отечественной войны Презентация на тему ВИДЫ ИНТЕРВЬЮИРОВАНИЯ

Презентация на тему ВИДЫ ИНТЕРВЬЮИРОВАНИЯ  Презентация на тему Циклоны и антициклоны

Презентация на тему Циклоны и антициклоны Проект «Родное село Сепыч»

Проект «Родное село Сепыч» Жарқын болашаққа жол

Жарқын болашаққа жол Конституция Российской Федерации

Конституция Российской Федерации Typological Classification of Languages

Typological Classification of Languages Презентация продукта

Презентация продукта Стихотворные размеры

Стихотворные размеры Потребности предприятий Санкт-Петербурга в молодых специалистах – выпускниках технических вузов

Потребности предприятий Санкт-Петербурга в молодых специалистах – выпускниках технических вузов ЭкоТермоЛайф: Тепло и Комфорт в вашем доме

ЭкоТермоЛайф: Тепло и Комфорт в вашем доме «Реализация пилотного проекта по организованному набору на российские предприятия граждан Киргизии и Таджикистана»Владимир Ва

«Реализация пилотного проекта по организованному набору на российские предприятия граждан Киргизии и Таджикистана»Владимир Ва Лесопарковая мебель. Презентация по основам лесопаркового хозяйства

Лесопарковая мебель. Презентация по основам лесопаркового хозяйства Телемаркетинг предприятий обувной отрасли декабрь 2009 год

Телемаркетинг предприятий обувной отрасли декабрь 2009 год Правила игры в волейбол

Правила игры в волейбол Презентация на тему история Крымской войны

Презентация на тему история Крымской войны  Организация воспитательного пространства в школе - интернат

Организация воспитательного пространства в школе - интернат В погоне за Золотой Черепахой Андрей Носик, фототуры

В погоне за Золотой Черепахой Андрей Носик, фототуры Черный квадрат

Черный квадрат Защита прав

Защита прав