Содержание

- 2. Цель работы Целью исследования является в разработке технологии упрочнения и повышения износостойкости элементов армировки шахтных стволов.

- 3. Актуальность работы С увеличением глубины разработки полезных ископаемых и производительности подъемных установок требования к качественным параметрам

- 4. Основные задачи исследования Методика проведение эксперимента 1 Разработка технологии упрочнения рельсовых проводников методом газопламенной закалки 2

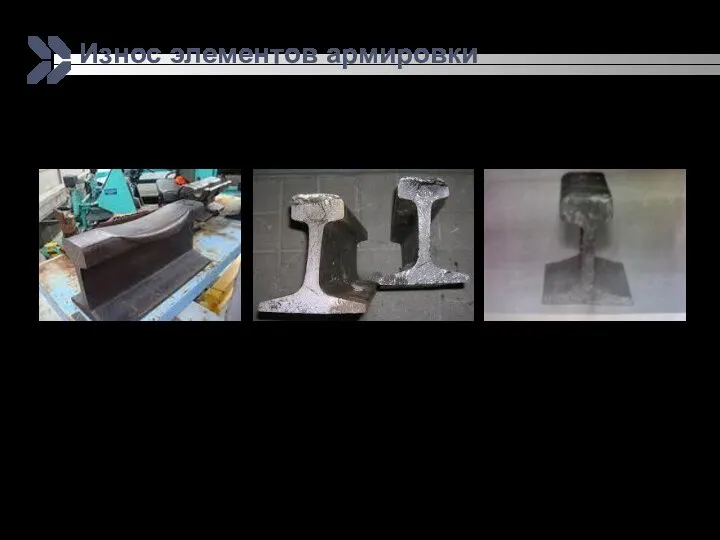

- 5. Износ элементов армировки Рисунок – Износ рельсовых проводников

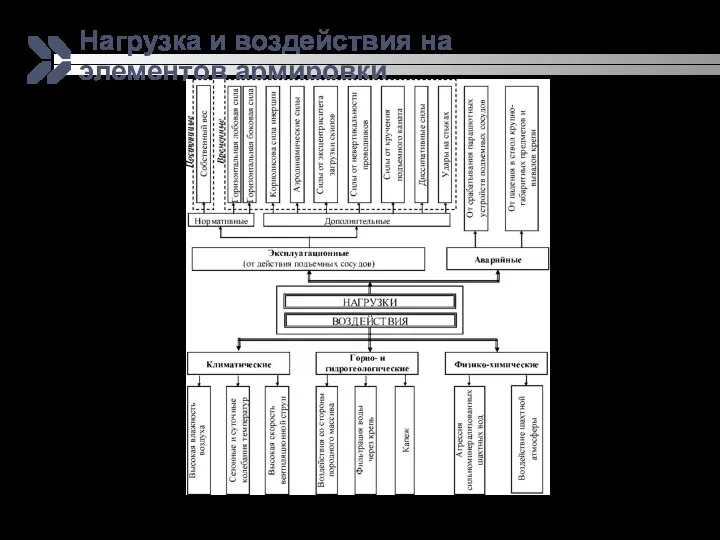

- 6. Нагрузка и воздействия на элементов армировки Классификация нагрузок и воздействий на армировку

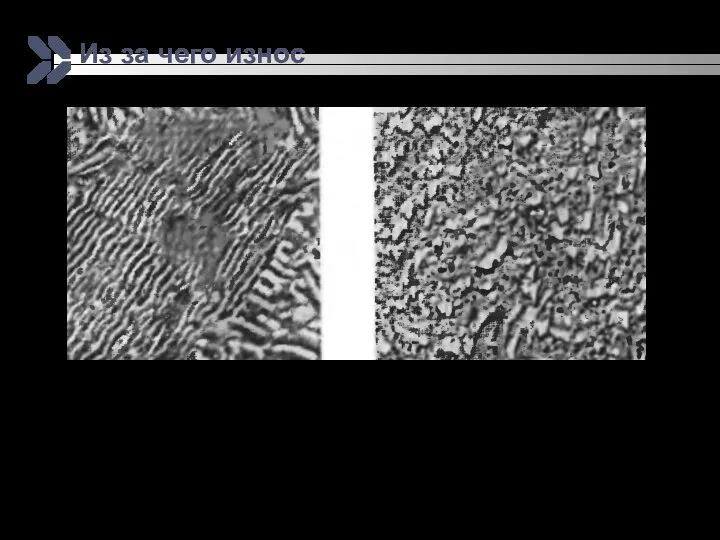

- 7. Из за чего износ Темное поле - перлит, Светлое поле - феррит Рисунок - Микроструктура рельсовой

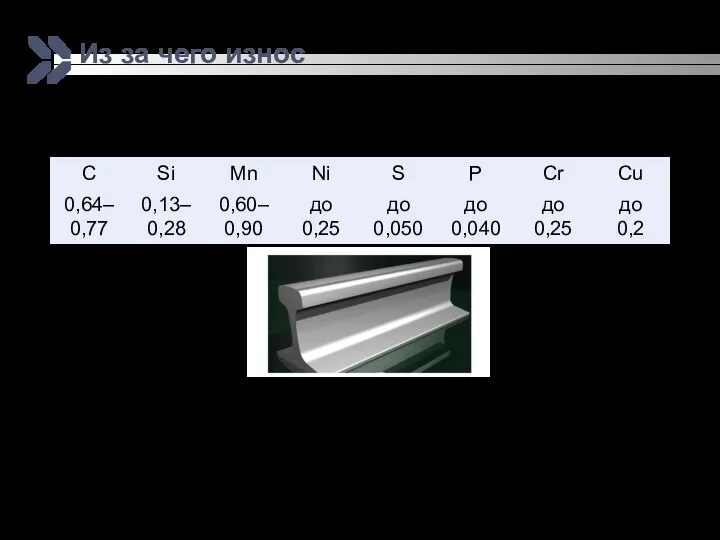

- 8. Из за чего износ Таблица - Химический состав в % стали М71 Рисунок – Промышленные рельсы

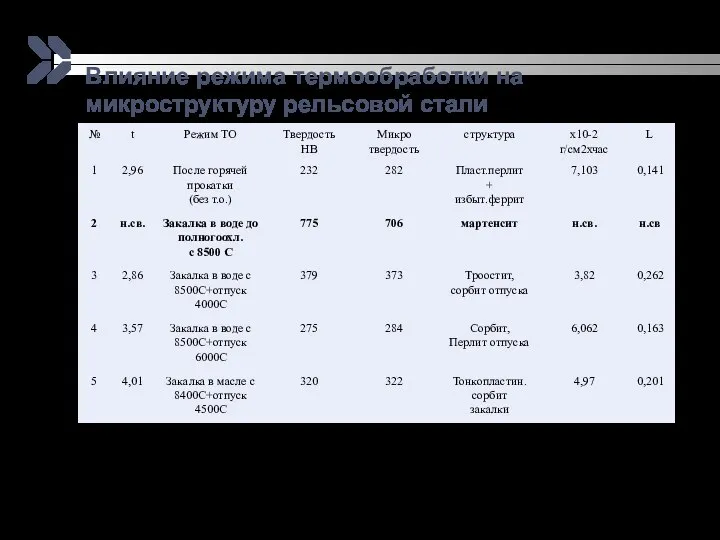

- 9. Влияние режима термообработки на микроструктуру рельсовой стали www.themegallery.com

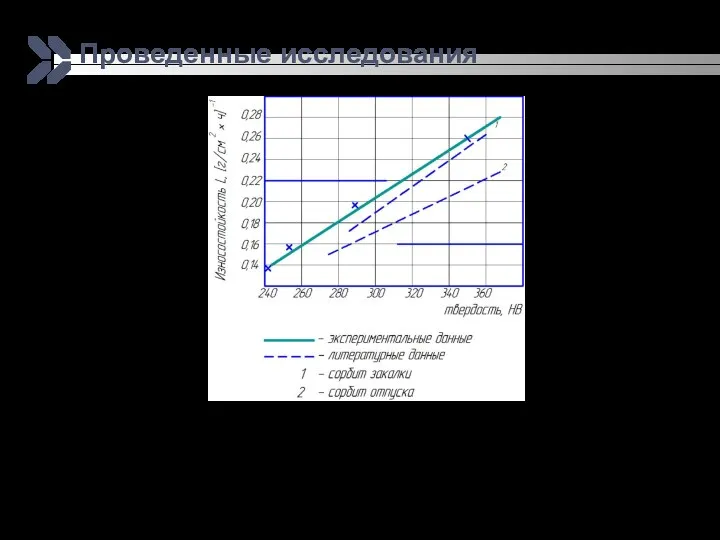

- 10. Проведенные исследования Рисунок – Зависимость износостойкости материала от твердости поверхности

- 11. Из за чего износ Рисунок – Микроструктура термически обработанной стали (х8000) а) сорбит закалки, б) сорбит

- 12. Какие анализы будем делать отсутствие металлургических дефектов; 1 структура однородная, мелкодисперсный сорбит закалки; 2 твердость 350-380

- 13. Преимущества газопламенной закалки отсутствие необходимости в специальных производственных помещениях; 1 2 простота и низкая стоимость оборудования

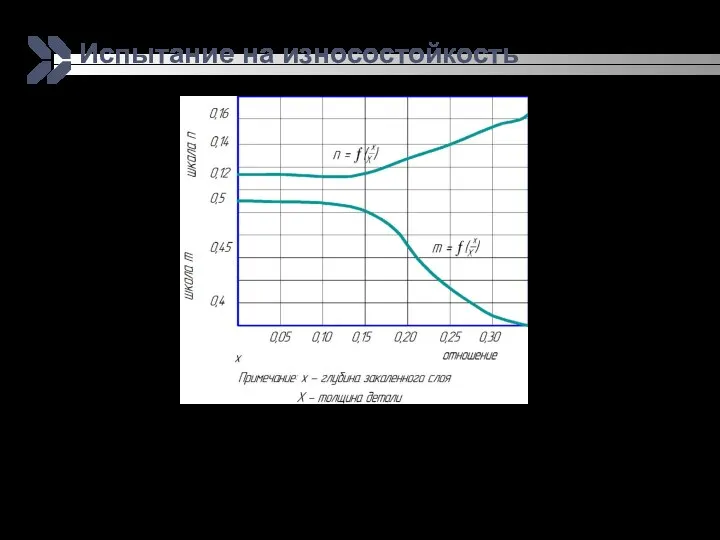

- 14. Испытание на износостойкость Рисунок - График для определения скорости истечения и скорости движения горелки при заданном

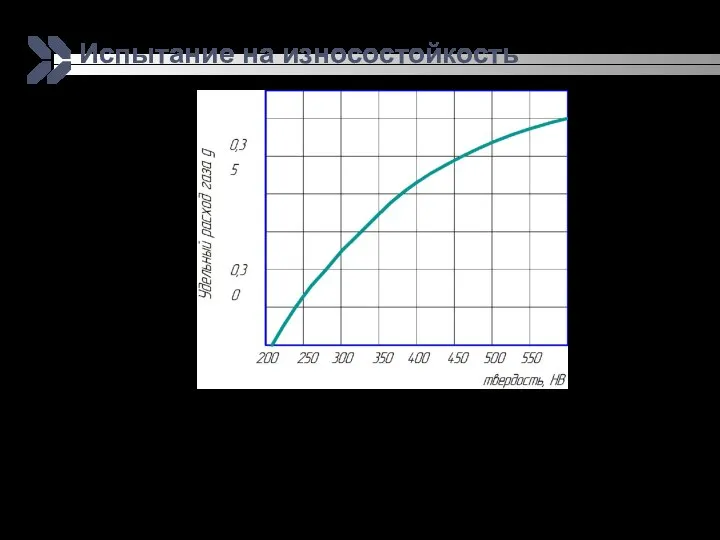

- 15. Испытание на износостойкость Рисунок – Зависимость твердости перлитной стали от удельного расхода газа при газопламенной закалке

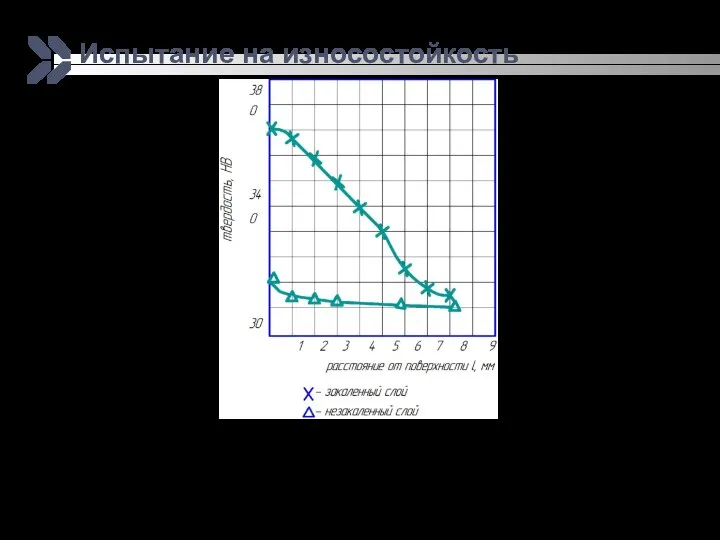

- 16. Испытание на износостойкость Рисунок - Распределение твердости по глубине закаленного слоя

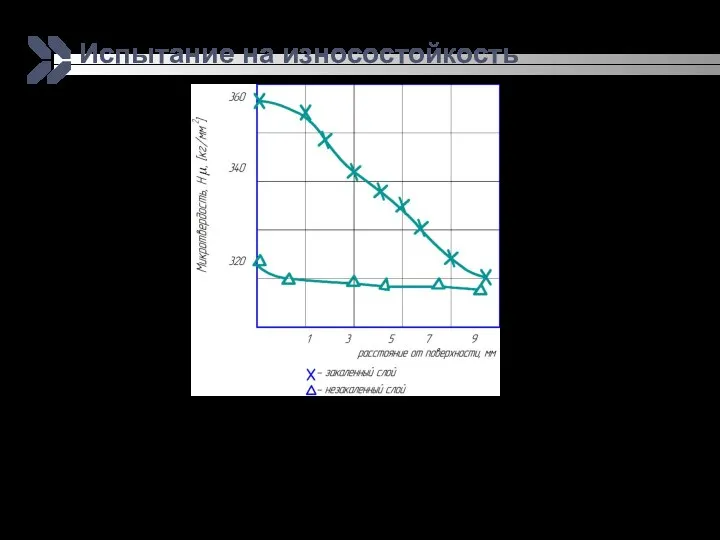

- 17. Испытание на износостойкость Рисунок - Распределение микротвердости по глубине закаленного слоя

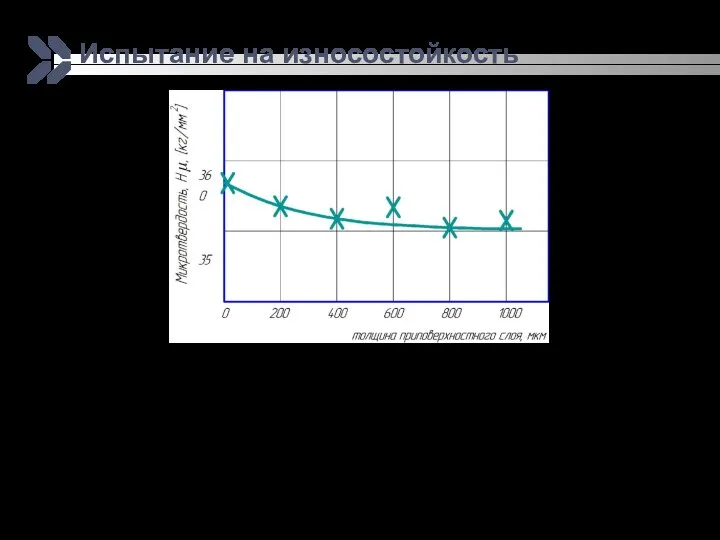

- 18. Испытание на износостойкость Рисунок - Распределение микротвердости в приповерхностном слое (до 1 мм)

- 19. Результаты эксперимента Рисунок - Микроструктура поверхности рельса после газопламенной закалки – сорбит закалки

- 20. Результаты эксперимента Рисунок - Структура рельса сорбит закалки НВ 400

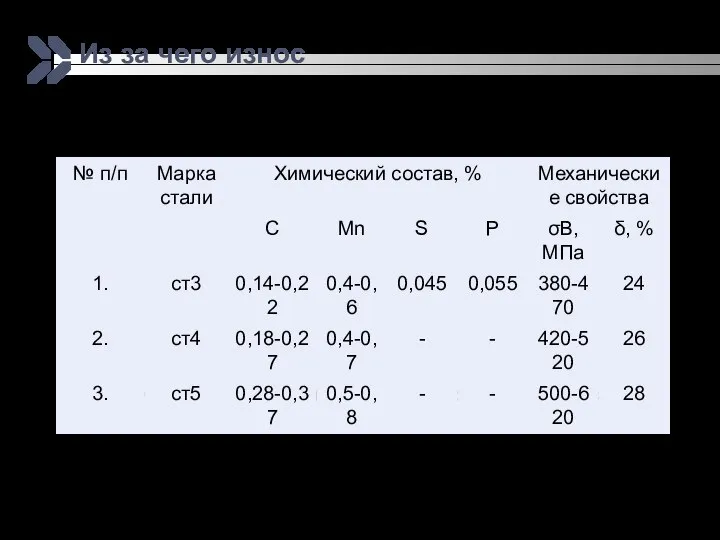

- 21. Из за чего износ Таблица - Химический состав и механические свойства сталей

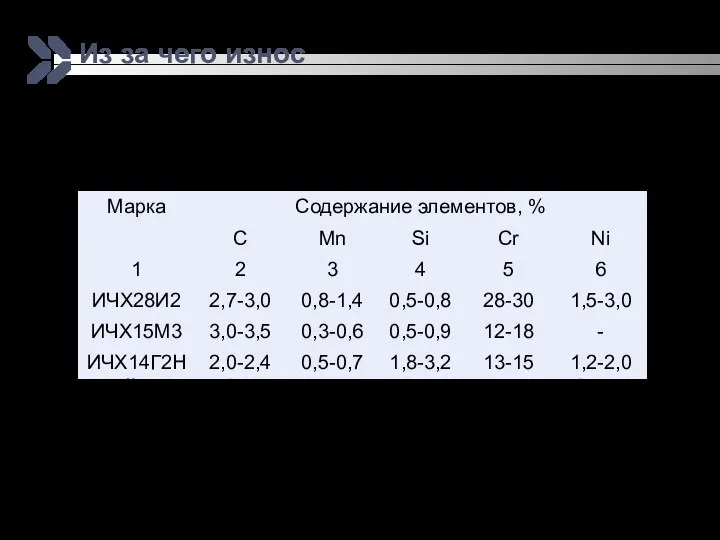

- 22. Из за чего износ Таблица - Химический состав высокохромистых износостойких чугунов

- 23. ВЫВОДЫ Определена оптимальная структура материала для рельсовых проводников – сорбит закалки. Установлено количественное соотношение между параметрами

- 25. Скачать презентацию

ZACT (новая металлизированная упаковка)

ZACT (новая металлизированная упаковка) Акупунктурный электромассажер для ухода за телом Исюэтун

Акупунктурный электромассажер для ухода за телом Исюэтун Викторина «Весенняя капель»

Викторина «Весенняя капель» Ледяное Царство Зона арктических пустынь

Ледяное Царство Зона арктических пустынь С юбилеем Зилара Адисовна

С юбилеем Зилара Адисовна Спелеология

Спелеология Архитектура западноевропейского средневековья

Архитектура западноевропейского средневековья Предпринимательство и бизнес

Предпринимательство и бизнес Золотой ключик или приключения Буратино. Диафильм

Золотой ключик или приключения Буратино. Диафильм Презентация на тему Строчная и заглавная буквы Ц, ц

Презентация на тему Строчная и заглавная буквы Ц, ц Образовательный проект Профильная четверть

Образовательный проект Профильная четверть Презентация на тему Что такое сквернословие и как с ним бороться

Презентация на тему Что такое сквернословие и как с ним бороться Былины

Былины Круглый стол «НАРКОМАНИЯ - ДОБРОВОЛЬНОЕ САМОУБИЙСТВО?» По модулю «Граждановедение» Я.В. Соколова

Круглый стол «НАРКОМАНИЯ - ДОБРОВОЛЬНОЕ САМОУБИЙСТВО?» По модулю «Граждановедение» Я.В. Соколова СИУ

СИУ Доходность акций

Доходность акций Номинация №4«Здоровьесберегающие технологии на уроках МХК»

Номинация №4«Здоровьесберегающие технологии на уроках МХК» Стимуляция роста и контроль заболеваемости растений с помощью универсального биологического средства защиты.

Стимуляция роста и контроль заболеваемости растений с помощью универсального биологического средства защиты. Презентация на тему Ателье по пошиву изделий. Пошив наволочек

Презентация на тему Ателье по пошиву изделий. Пошив наволочек Биссектриса угла

Биссектриса угла Развитие акушерства и гинекологии в России

Развитие акушерства и гинекологии в России Новое поколение тракторов КИРОВЕЦ К-7М

Новое поколение тракторов КИРОВЕЦ К-7М Разнообразие животных

Разнообразие животных Мастерская БольшеЧемЕГЭ. Повышение уровня сдачи ВПР, ОГЭ, ЕГЭ

Мастерская БольшеЧемЕГЭ. Повышение уровня сдачи ВПР, ОГЭ, ЕГЭ Встреча кандидата с населением

Встреча кандидата с населением Презентация на тему Религия

Презентация на тему Религия Национальные Парки США и Великобритании

Национальные Парки США и Великобритании Предложения ARQA Technologies для брокеров Владимир Курляндчик Директор по развитию, ARQA Technologies

Предложения ARQA Technologies для брокеров Владимир Курляндчик Директор по развитию, ARQA Technologies