Слайд 2Классификация методов снятия напряжений после сварки

1. Термические способы (отпуск для снятия напряжений,

отжиг).

2. Механические способы (воздействие на сварную конструкцию давлением без дополнительного нагрева).

3. Ультразвуковое воздействие

Слайд 3Причины назначения отпуска

1. Если остаточные напряжения могут вызвать в конструкции холодные трещины,

а другие методы неэффективны.

2. Если к конструкции предъявлены такие требования по точности, которые вследствие наличия.

3. Если дальнейшее изготовление конструкции из недостаточно пластичных материалов невозможно по причине возникающих разрушений по причине суммирования остаточных напряжений на последующих технологических операциях.

4. Если в процессе эксплуатации суммирование рабочих и остаточных напряжений приводит к разрушению конструкции или создаёт высокую вероятность возникновения разрушения.

5. Если требуется повышение жесткости и устойчивости отдельных элементов конструкции или всей конструкции.

6. С целью повышения коррозионной стойкости, если наличие остаточных напряжений интенсифицирует процессы коррозии или коррозионного растрескивания.

Слайд 4Виды отпуска

1. Низкий отпуск (120 - 250°С). Используется, когда требуется уменьшение остаточных

закалочных напряжений без снижения твёрдости и износостойкости

2. Средний отпуск (350 - 450°С). Используется, когда необходимо сочетание высокой прочности, упругости и одновременно вязкости

3. Высокий отпуск (450 - 650°С). Используется, когда требуется не только прочность, но и хорошая сопротивляемость ударным нагрузкам.

Слайд 5Отжиг для снятия напряжений

Отжиг , уменьшающий напряжения – это термическая обработка, при

которой главным процессом является полная или частичная релаксация остаточных напряжений. Для снятия напряжений чаще всего используется отжиг при температуре 550…650 °С. Время выдержки составляет несколько часов. Скорость нагрева и особенно охлаждения должна быть небольшой, чтобы исключить возможность образования новых остаточных напряжений.

ПУТИ УМЕНЬШЕНИЯ НАПРЯЖЕНИЙ ПРИ ОТЖИГЕ

1.Вследствие пластической деформации в условиях, когда эти напряжения превышают предел текучести

2. В результате ползучести при напряжениях меньше предела текучести

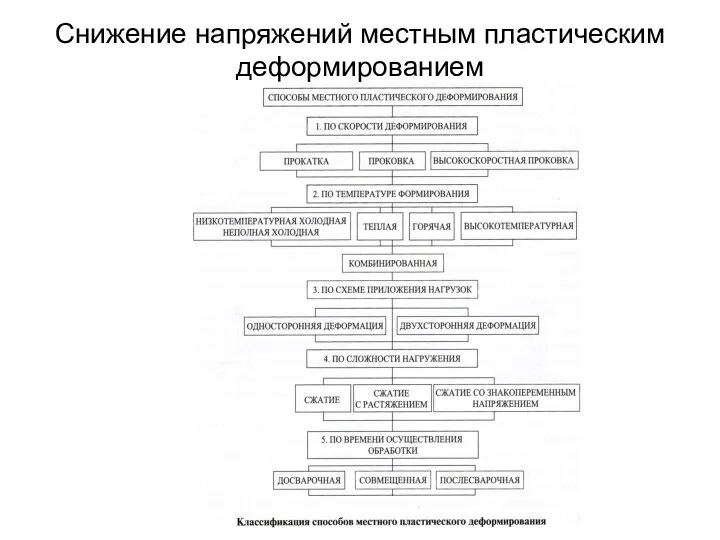

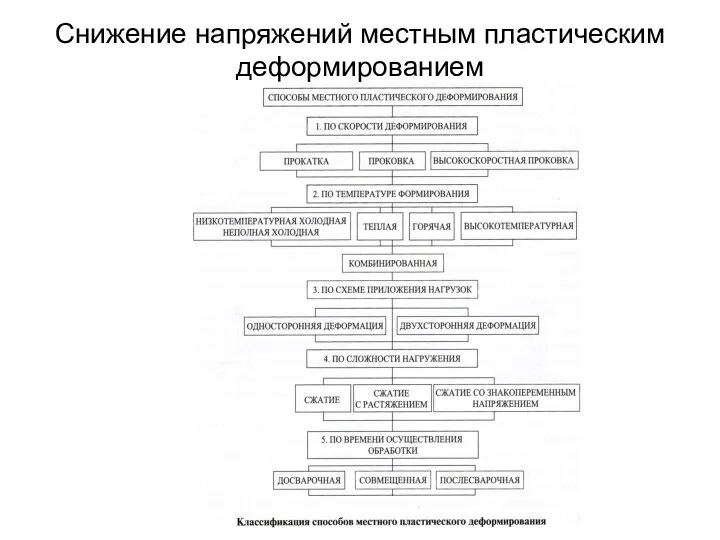

Слайд 6Снижение напряжений местным пластическим деформированием

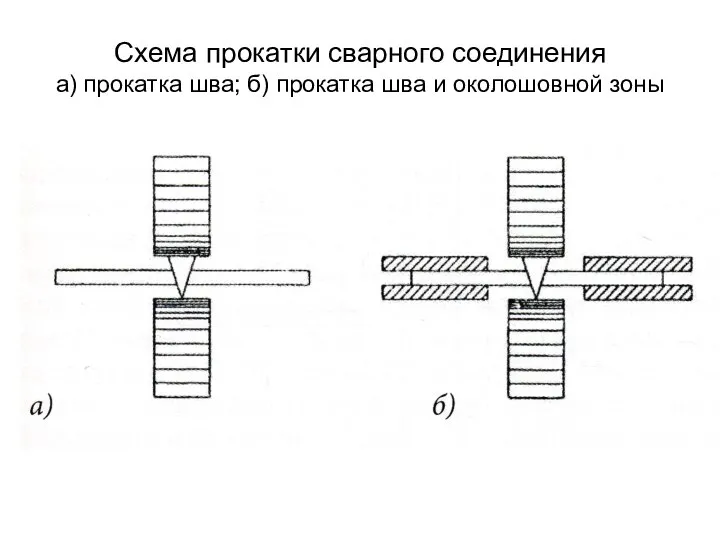

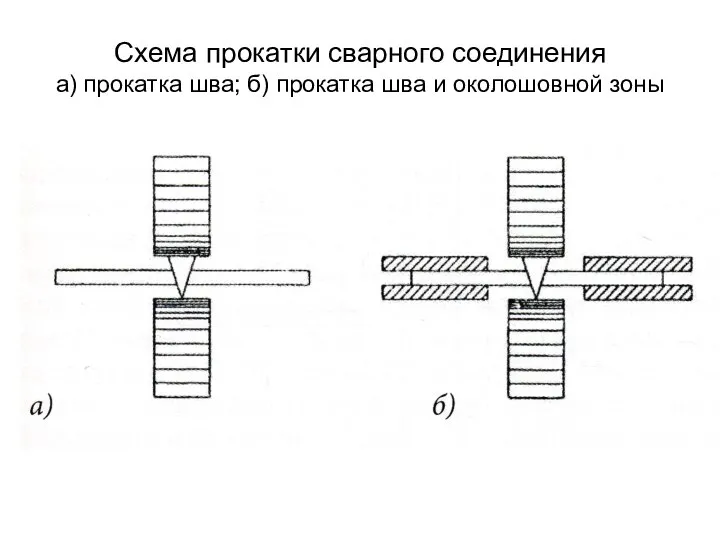

Слайд 7Схема прокатки сварного соединения

а) прокатка шва; б) прокатка шва и околошовной зоны

Слайд 8Схема высокотемпературной прокатки

1 – сварочная головка

2 – свариваемый материал

3 – формирующая подкладка

4

– прокатный ролик

Слайд 9Схема горячей прокатки в процессе сварки

1 – прокатываемый материал

2 – ролик

3 –

горелка

4 – формирующая проплав канавка

5 – сварочный стол

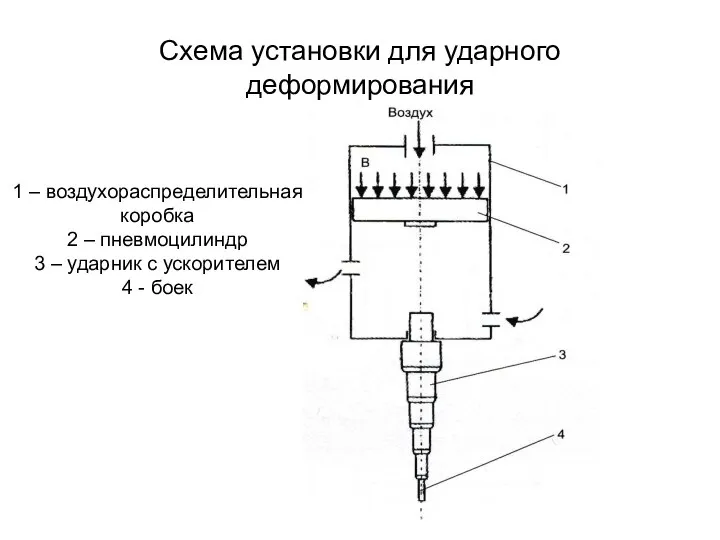

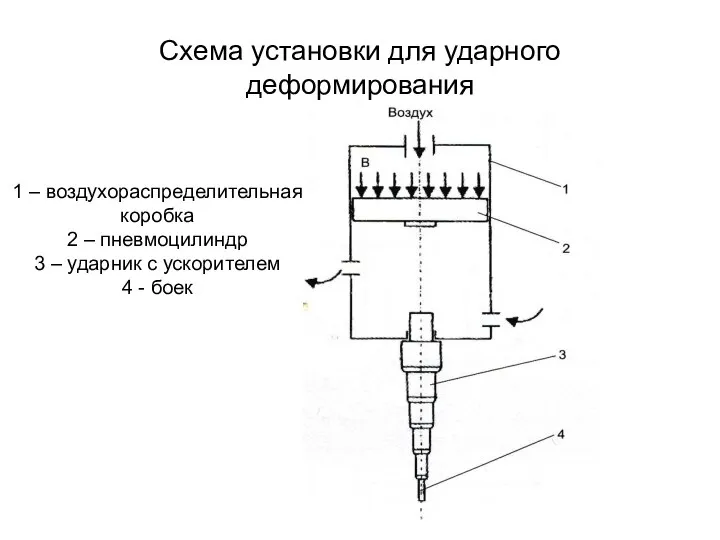

Слайд 10Схема установки для ударного деформирования

1 – воздухораспределительная коробка

2 – пневмоцилиндр

3 – ударник

с ускорителем

4 - боек

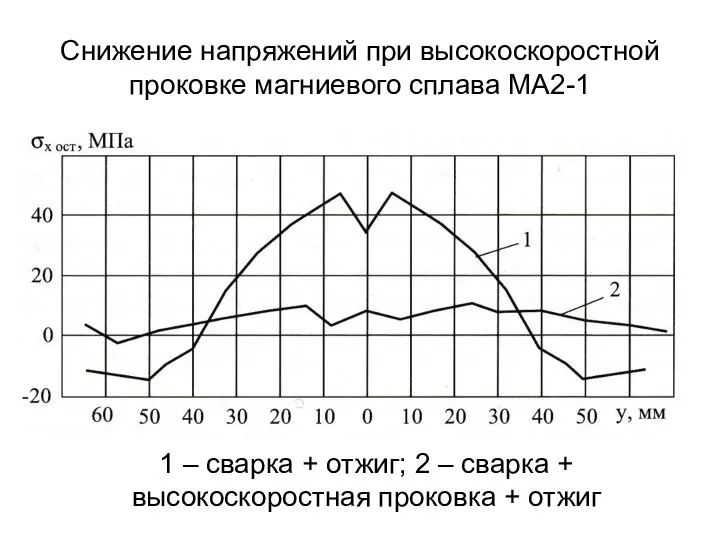

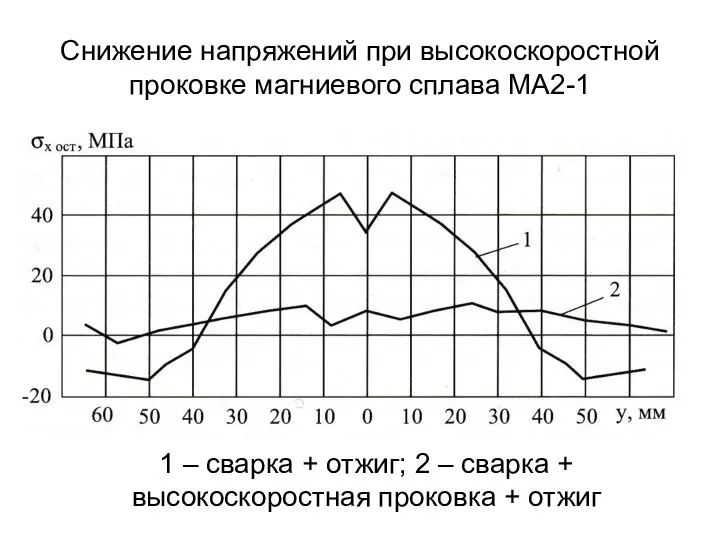

Слайд 11Снижение напряжений при высокоскоростной проковке магниевого сплава МА2-1

1 – сварка + отжиг;

2 – сварка + высокоскоростная проковка + отжиг

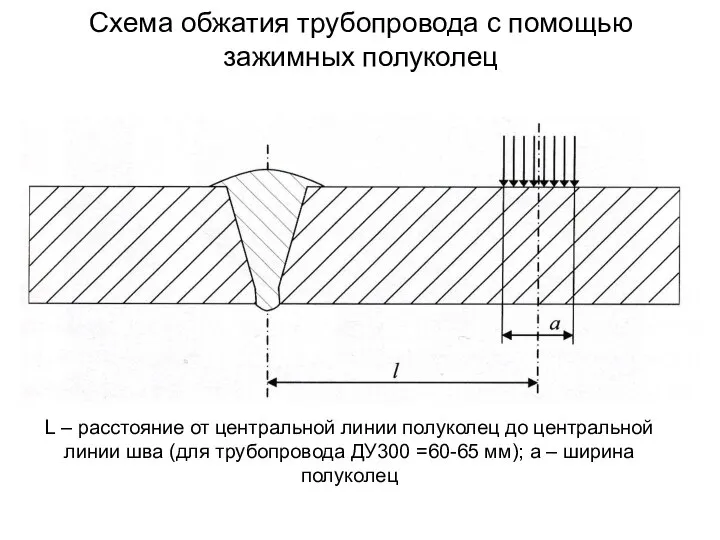

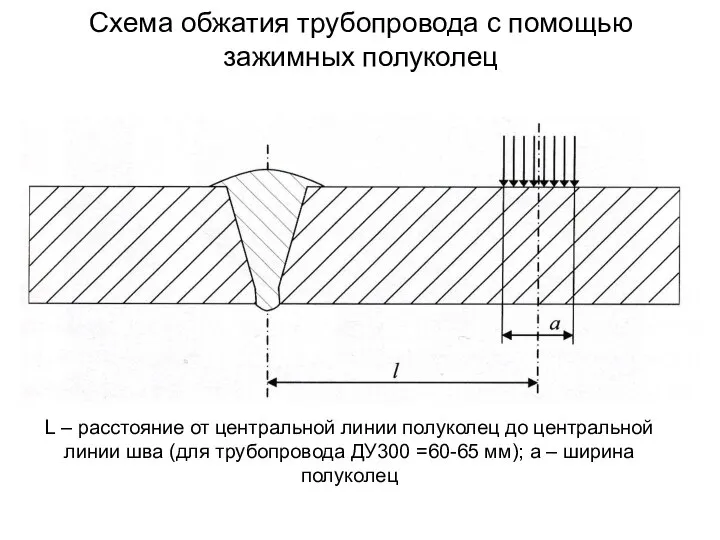

Слайд 12Схема обжатия трубопровода с помощью зажимных полуколец

L – расстояние от центральной линии

полуколец до центральной линии шва (для трубопровода ДУ300 =60-65 мм); а – ширина полуколец

Слайд 13Зажимные полукольца в сборе для установки на трубопровод

Слайд 14Вибростенд для экспериментальной сварки и наплавки

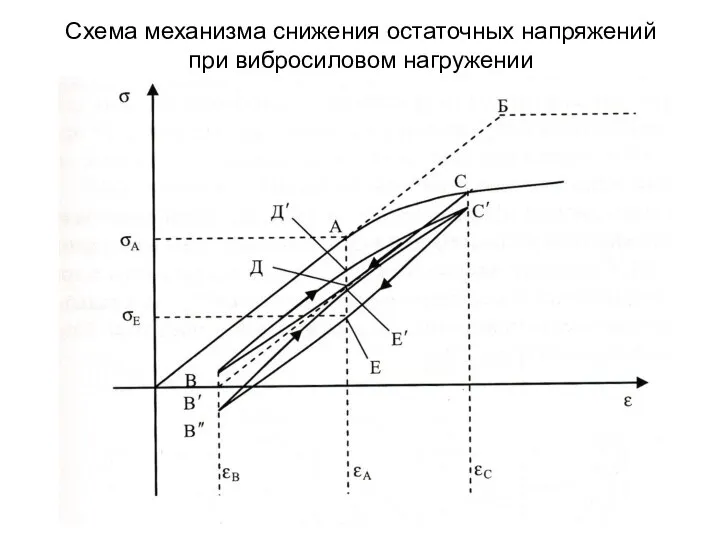

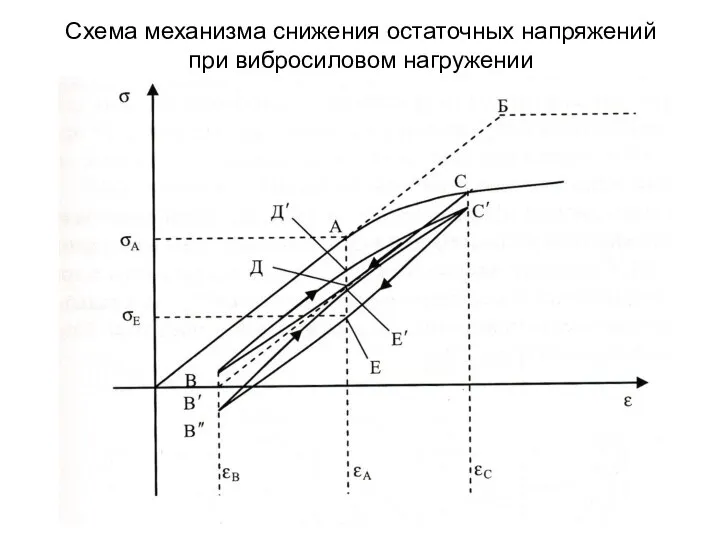

Слайд 15Схема механизма снижения остаточных напряжений при вибросиловом нагружении

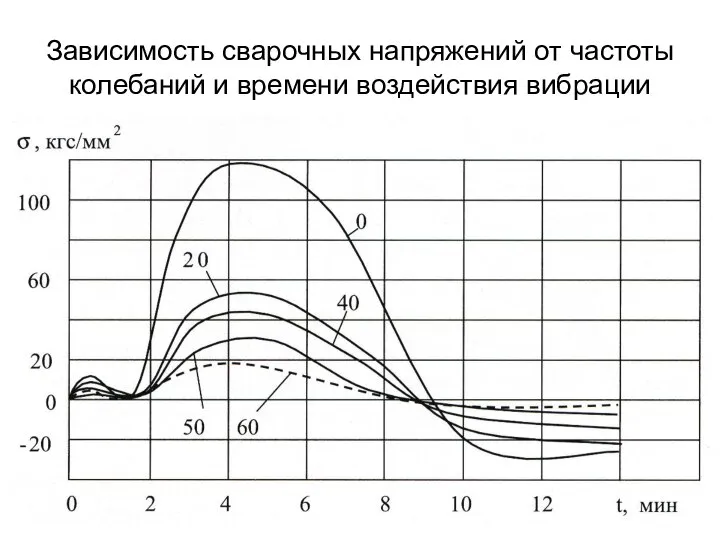

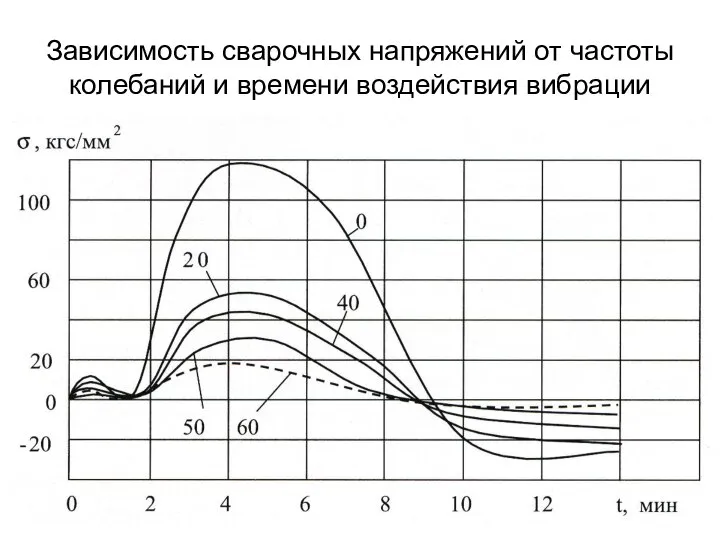

Слайд 16Зависимость сварочных напряжений от частоты колебаний и времени воздействия вибрации

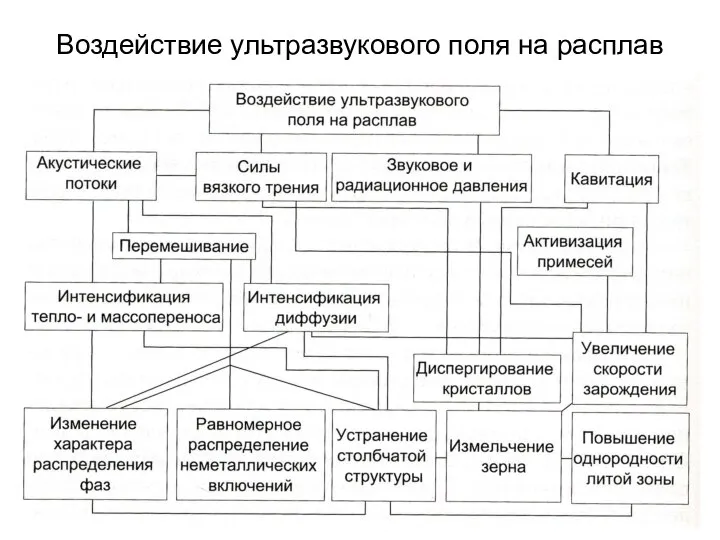

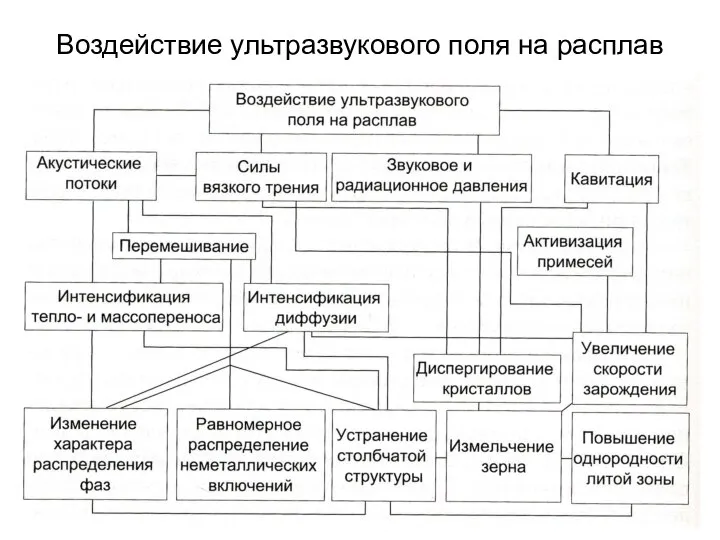

Слайд 17Воздействие ультразвукового поля на расплав

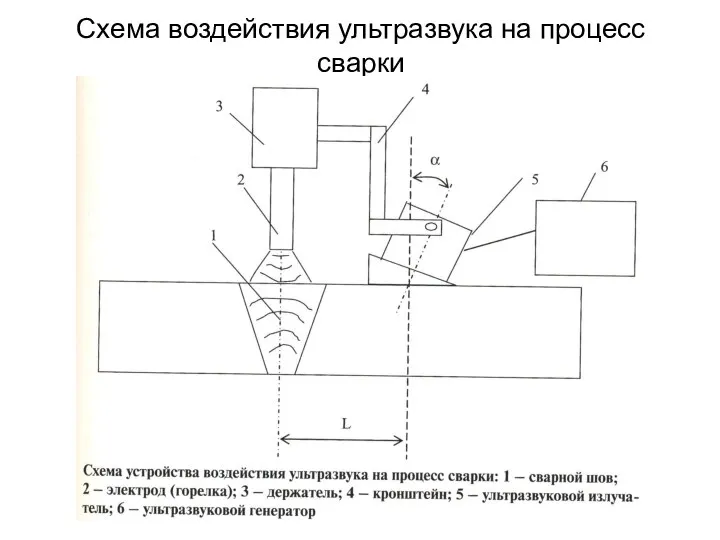

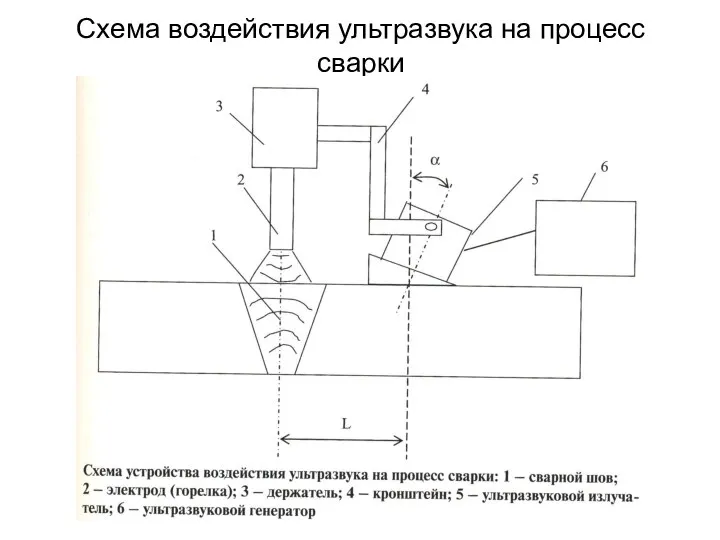

Слайд 18Схема воздействия ультразвука на процесс сварки

Франция во второй половине XIX века

Франция во второй половине XIX века Влияние ребрендинга на финансовые результаты компании

Влияние ребрендинга на финансовые результаты компании [Группа 152]

[Группа 152] Экология и автомобиль

Экология и автомобиль Центр молодежной политики ГАУГН. Паспорт студента. Руководство пользования

Центр молодежной политики ГАУГН. Паспорт студента. Руководство пользования Интерфероны

Интерфероны Сухопутные войска (пехота, артиллерия, ракетные части, танки)

Сухопутные войска (пехота, артиллерия, ракетные части, танки) Антуан Монкретьн де Ваттевіль

Антуан Монкретьн де Ваттевіль Народная мораль в характере главных героев Л.Н.Толстого «Старый дед и внучек»

Народная мораль в характере главных героев Л.Н.Толстого «Старый дед и внучек» ПЕРВАЯЛЮБОВЬсвежесть отношений

ПЕРВАЯЛЮБОВЬсвежесть отношений Воспитательные технологии: от КТД до тренингов. Резервные возможности использования дискуссионных, проблемных методов в современ

Воспитательные технологии: от КТД до тренингов. Резервные возможности использования дискуссионных, проблемных методов в современ Ионный двигатель с СВЧ ионизацией

Ионный двигатель с СВЧ ионизацией Химические раскопки по классам неорганических соединений

Химические раскопки по классам неорганических соединений Понятие конфликта. (Урок 3)

Понятие конфликта. (Урок 3) Внешняя политика Россиив начале XIX века

Внешняя политика Россиив начале XIX века Мой магазин Настольных игр

Мой магазин Настольных игр EA-OD19

EA-OD19 Презентация на тему Средневековый город и его обитатели 6 класс

Презентация на тему Средневековый город и его обитатели 6 класс  Имидж делового человека

Имидж делового человека Общепринятая структура научного текста

Общепринятая структура научного текста Loving Hut. Контент-план

Loving Hut. Контент-план ПРЕЗЕНТАЦИЯ Новосибирск 2009 г.

ПРЕЗЕНТАЦИЯ Новосибирск 2009 г. БИРЖЕВЫЕ НОВОСТИ –КАКИМИ ИМ БЫТЬ?На примере распространения информации Казахстанской фондовой биржей (KASE)

БИРЖЕВЫЕ НОВОСТИ –КАКИМИ ИМ БЫТЬ?На примере распространения информации Казахстанской фондовой биржей (KASE) Варианты покраски

Варианты покраски Три девицы под окном

Три девицы под окном Возможности продвижения тиражируемых продуктов

Возможности продвижения тиражируемых продуктов Этнокультурный компонент в технологическом образовании как средство познания мира

Этнокультурный компонент в технологическом образовании как средство познания мира СМС дети УЛЫБКА. Здоровая пробежка

СМС дети УЛЫБКА. Здоровая пробежка