Содержание

- 2. Классификация видов термической обработки

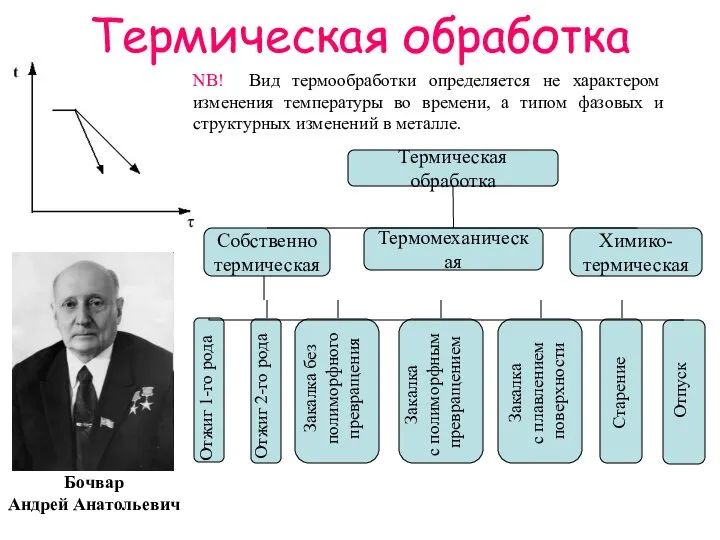

- 3. Термическая обработка NB! Вид термообработки определяется не характером изменения температуры во времени, а типом фазовых и

- 4. Термическая обработка сплавов Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с

- 5. Разупрочняющая термообработка Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к

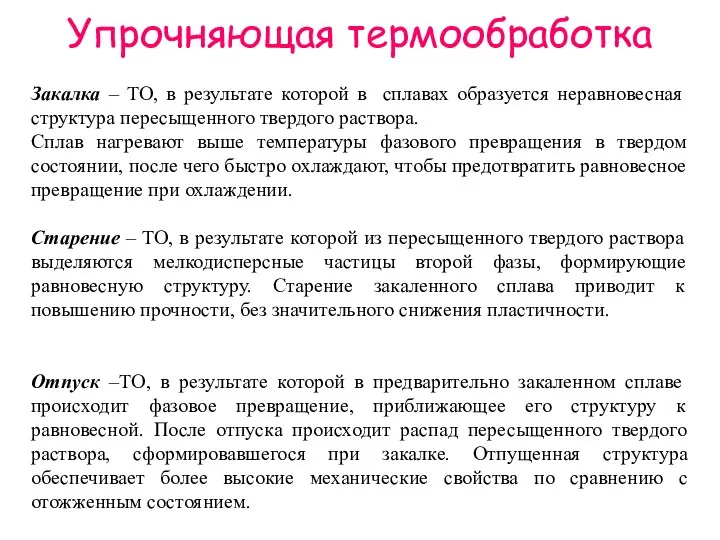

- 6. Упрочняющая термообработка Закалка – ТО, в результате которой в сплавах образуется неравновесная структура пересыщенного твердого раствора.

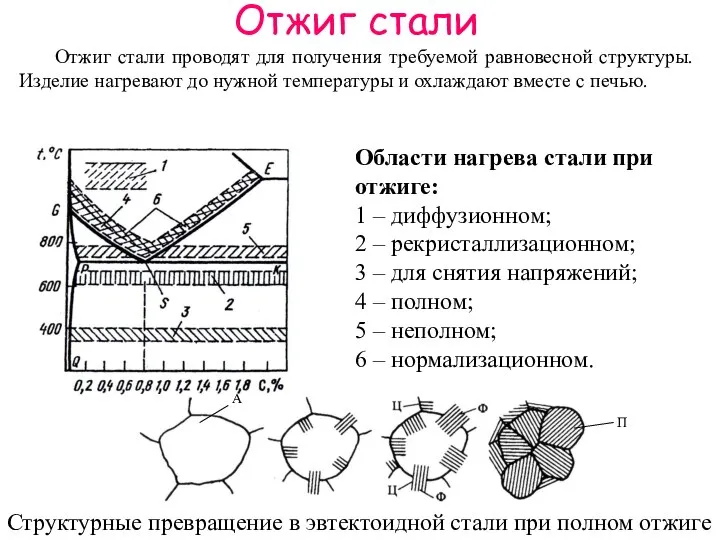

- 7. Отжиг стали Отжиг стали проводят для получения требуемой равновесной структуры. Изделие нагревают до нужной температуры и

- 8. ОТЖИГ ПЕРВОГО РОДА Отжиг первого рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при

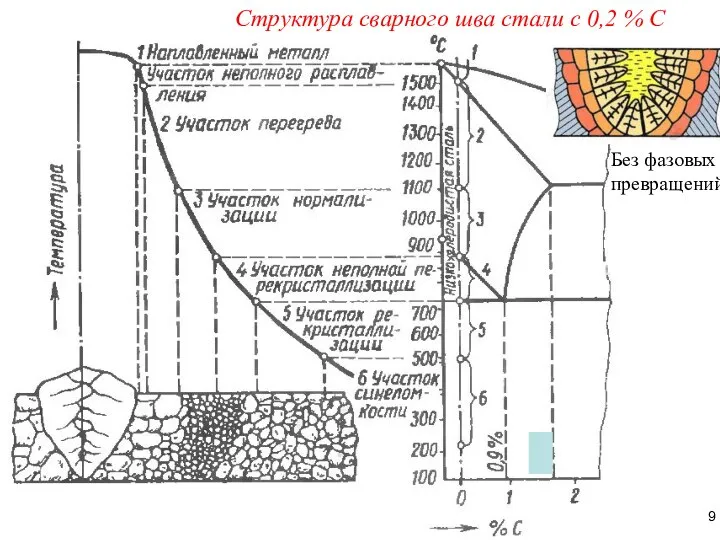

- 9. Структура сварного шва стали с 0,2 % С Без фазовых превращений

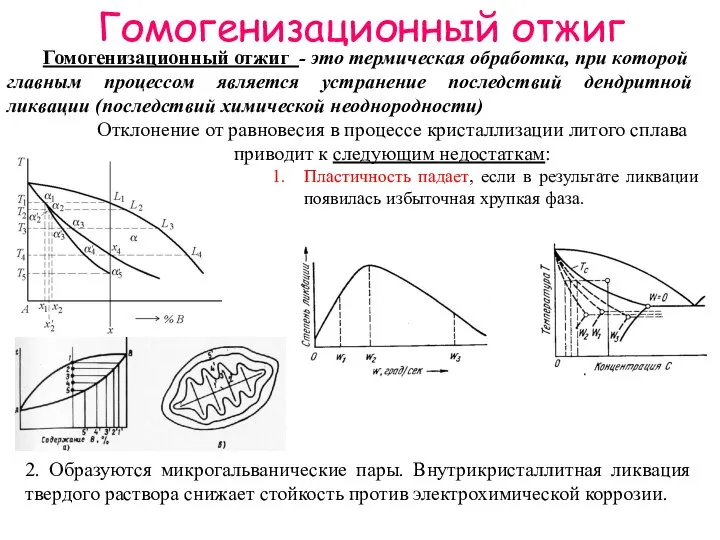

- 10. Гомогенизационный отжиг Гомогенизационный отжиг - это термическая обработка, при которой главным процессом является устранение последствий дендритной

- 11. Гомогенизационный отжиг 3. Дендритная ликвация понижает температуру солидуса сплава, что как правило нежелательно. Оплавляются участки, в

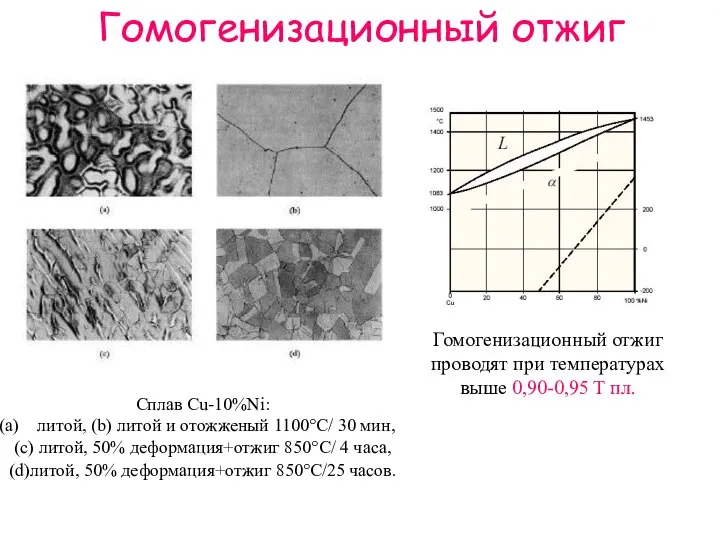

- 12. Гомогенизационный отжиг Сплав Cu-10%Ni: литой, (b) литой и отожженый 1100°C/ 30 мин, (c) литой, 50% деформация+отжиг

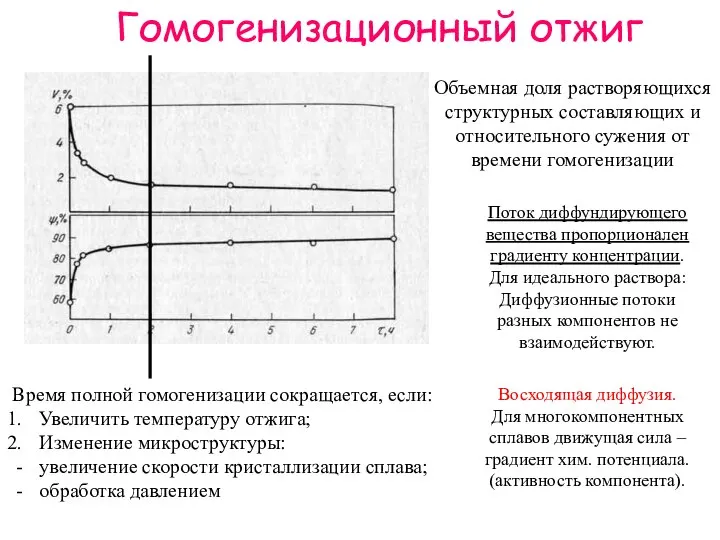

- 13. Гомогенизационный отжиг Объемная доля растворяющихся структурных составляющих и относительного сужения от времени гомогенизации Время полной гомогенизации

- 14. Побочные структурные изменения при гомогенизационном отжиге Рост зерна В сплавах может вырастать крупное зерно. Так в

- 15. Побочные структурные изменения при гомогенизационном отжиге 3. Гетерогенезация структуры При гомогенизации многокомпонентной системы, при данной температуре,

- 16. Побочные структурные изменения при гомогенизационном отжиге 4. Развитие вторичной пористости Основная причина – выделение водорода из

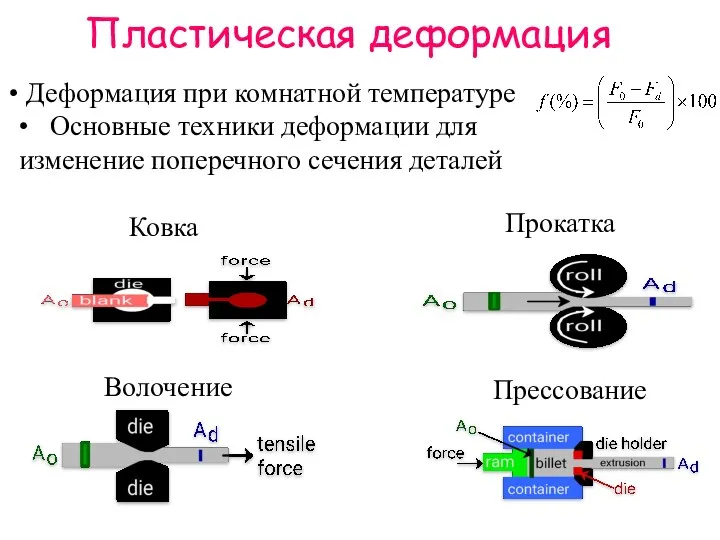

- 17. Пластическая деформация Introduction to Materials Science for Engineers Author: James F. Shackelford Деформация при комнатной температуре

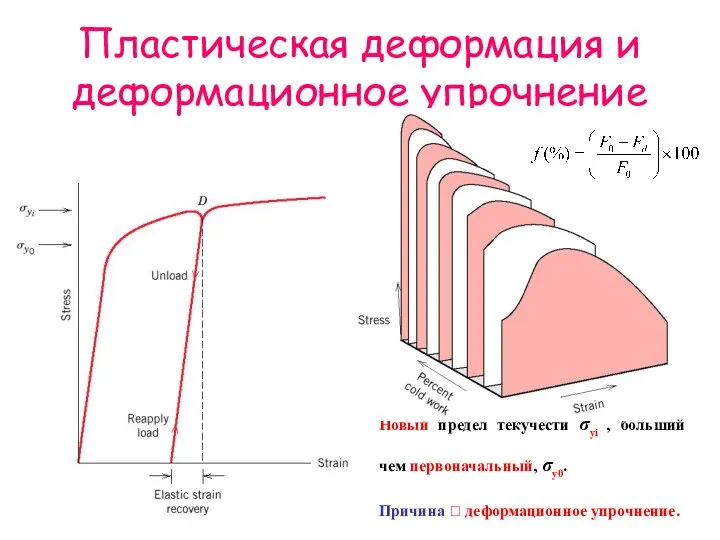

- 18. Пластическая деформация и деформационное упрочнение Новый предел текучести σyi , больший чем первоначальный, σy0. Причина ?

- 19. ФИЛЬМ, 1:53 – 7:35

- 20. Деформация скольжением Плоскости и направления скольжения Преимущественная пространственная ориентировка кристаллической решетки зерен называется текстурой При интенсивной

- 21. Изменение микроструктуры и свойств металла при наклепе Холодная деформация проводится при температурах 0,15-0,2 Тпл

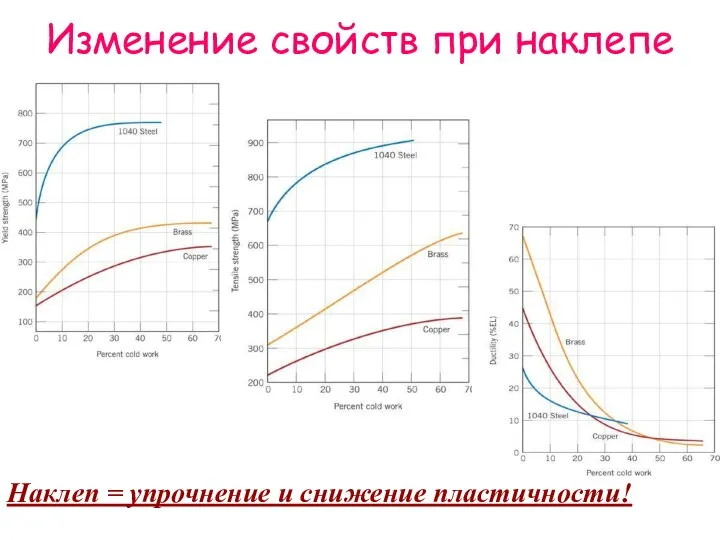

- 22. Изменение свойств при наклепе Наклеп = упрочнение и снижение пластичности!

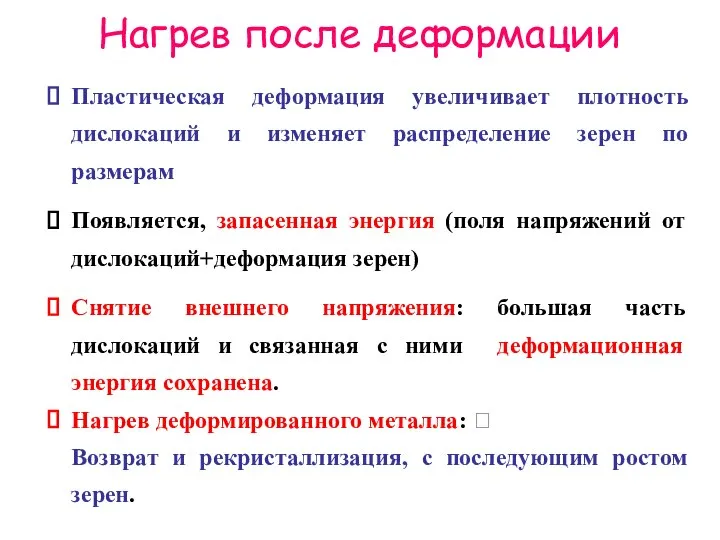

- 23. Нагрев после деформации Пластическая деформация увеличивает плотность дислокаций и изменяет распределение зерен по размерам Появляется, запасенная

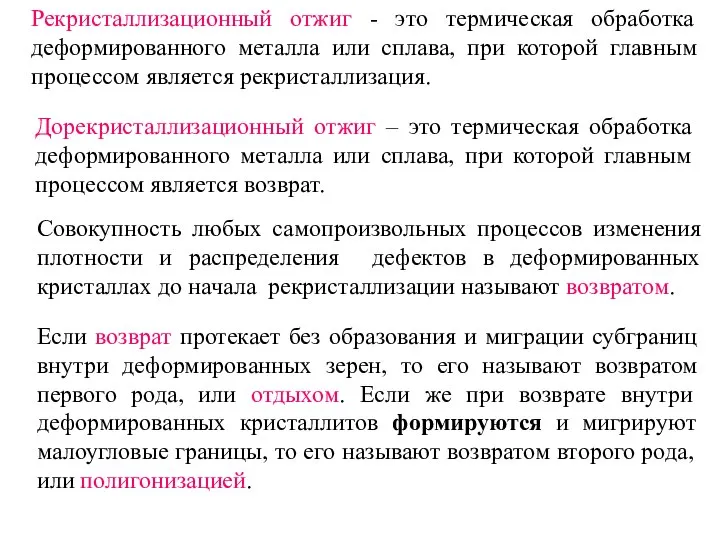

- 24. Рекристаллизационный отжиг - это термическая обработка деформированного металла или сплава, при которой главным процессом является рекристаллизация.

- 25. Изменение микроструктуры и свойств деформированного металла при нагреве

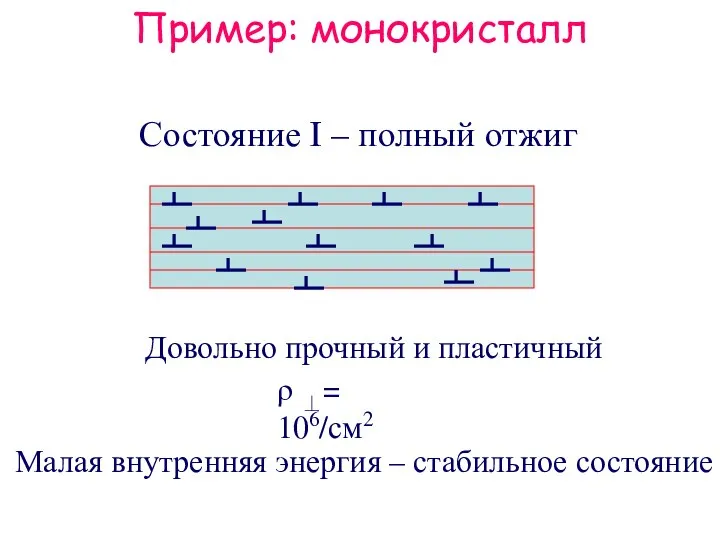

- 26. Пример: монокристалл ρ ⊥= 106/см2 Состояние I – полный отжиг Довольно прочный и пластичный Малая внутренняя

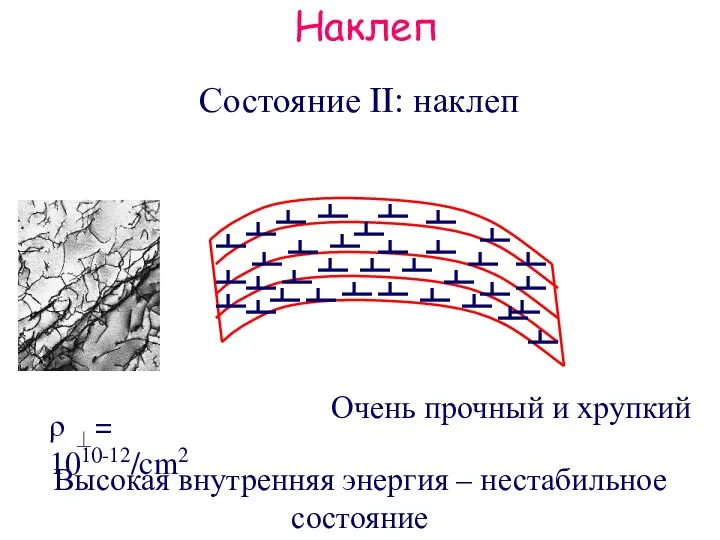

- 27. Наклеп ρ ⊥= 1010-12/cm2 Очень прочный и хрупкий Состояние II: наклеп Высокая внутренняя энергия – нестабильное

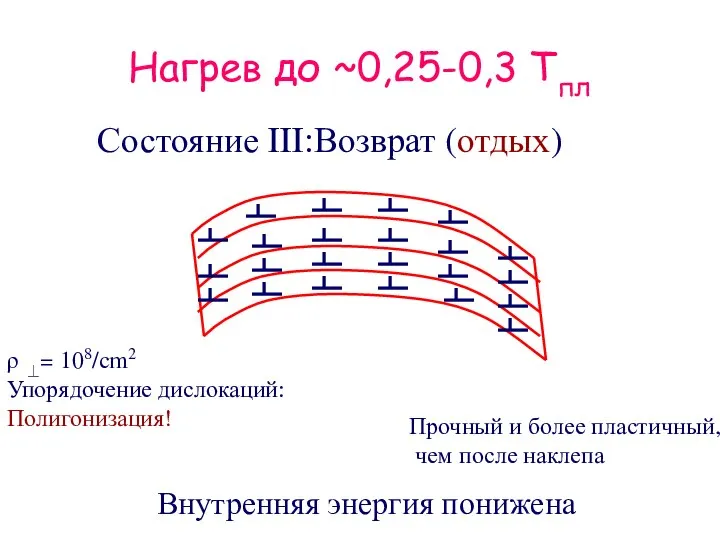

- 28. Нагрев до ~0,25-0,3 Tпл ρ ⊥= 108/cm2 Упорядочение дислокаций: Полигонизация! Прочный и более пластичный, чем после

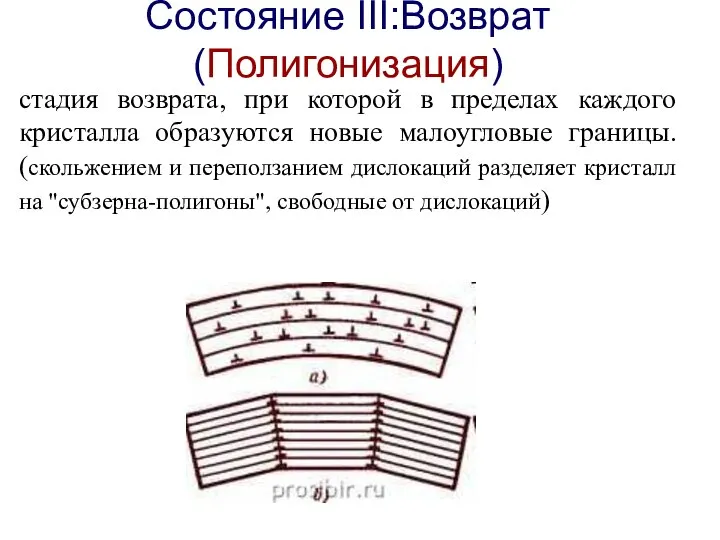

- 29. Состояние III:Возврат (Полигонизация) стадия возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. (скольжением

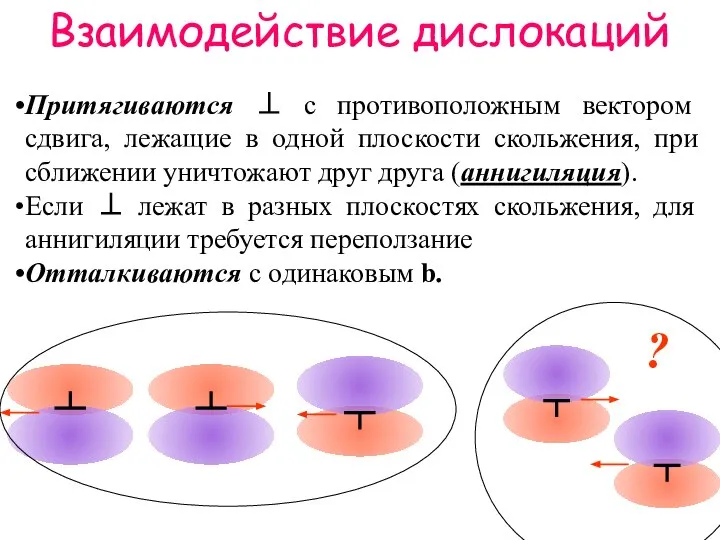

- 30. Взаимодействие дислокаций ? Притягиваются ⊥ с противоположным вектором сдвига, лежащие в одной плоскости скольжения, при сближении

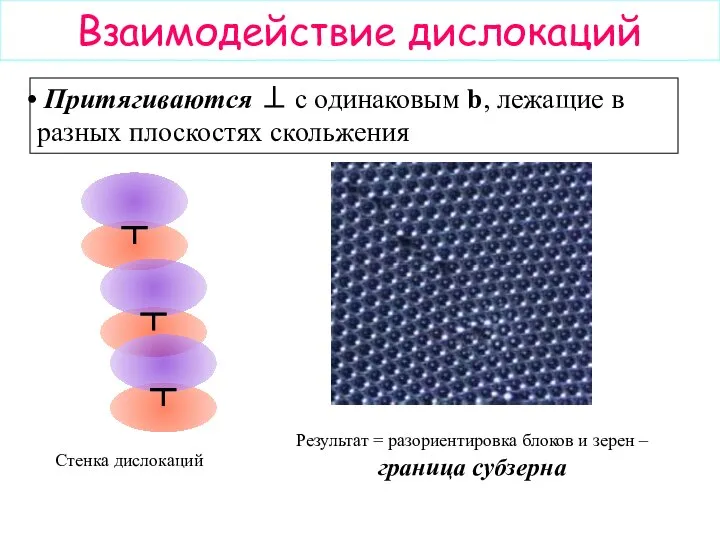

- 31. Взаимодействие дислокаций Стенка дислокаций Результат = разориентировка блоков и зерен – граница субзерна Притягиваются ⊥ с

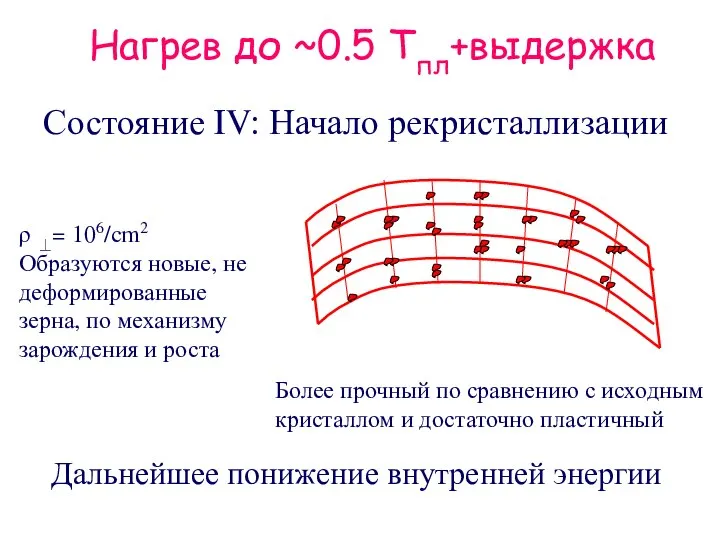

- 32. Нагрев до ~0.5 Tпл+выдержка ρ ⊥= 106/cm2 Образуются новые, не деформированные зерна, по механизму зарождения и

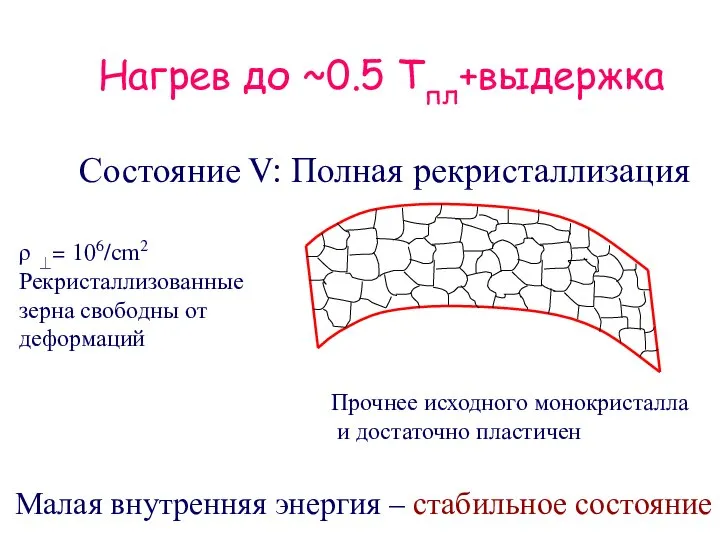

- 33. Нагрев до ~0.5 Tпл+выдержка ρ ⊥= 106/cm2 Рекристаллизованные зерна свободны от деформаций Прочнее исходного монокристалла и

- 34. Рекристаллизация (I) После возврата, зерна могут быть все еще напряжены. При дальнейшем нагреве деформированные зерна поглощаются

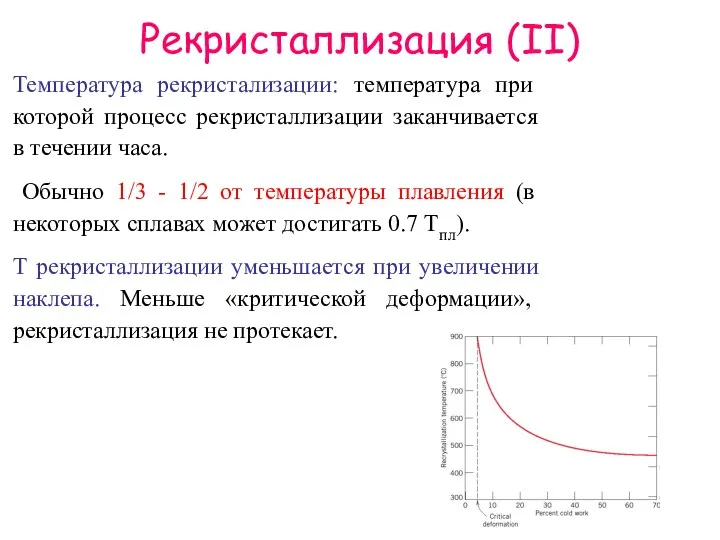

- 35. Рекристаллизация (II) Температура рекристализации: температура при которой процесс рекристаллизации заканчивается в течении часа. Обычно 1/3 -

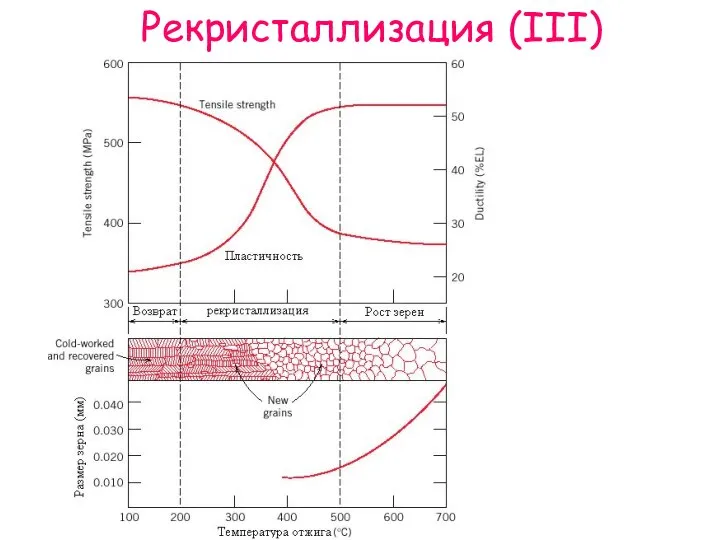

- 36. Рекристаллизация (III)

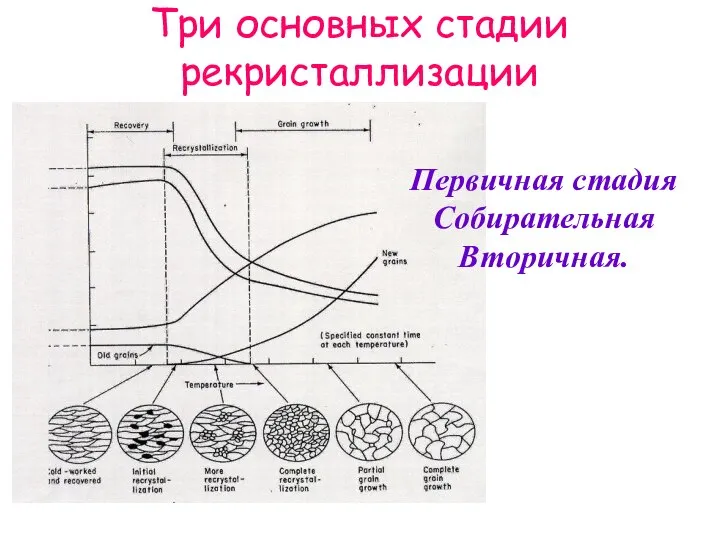

- 37. Три основных стадии рекристаллизации Первичная стадия Собирательная Вторичная.

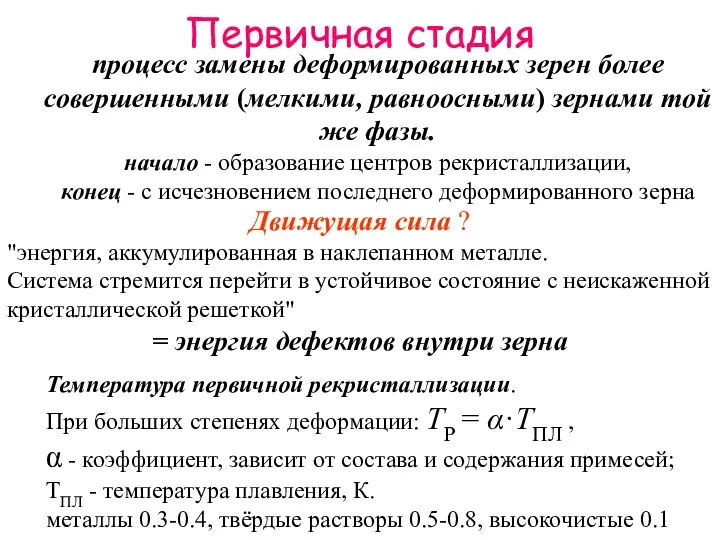

- 38. Первичная стадия процесс замены деформированных зерен более совершенными (мелкими, равноосными) зернами той же фазы. начало -

- 39. Первичная рекристаллизация Образование новых неискаженных кристаллитов в деформированном материале. Формирование областей "свободных от дислокаций" или значительно

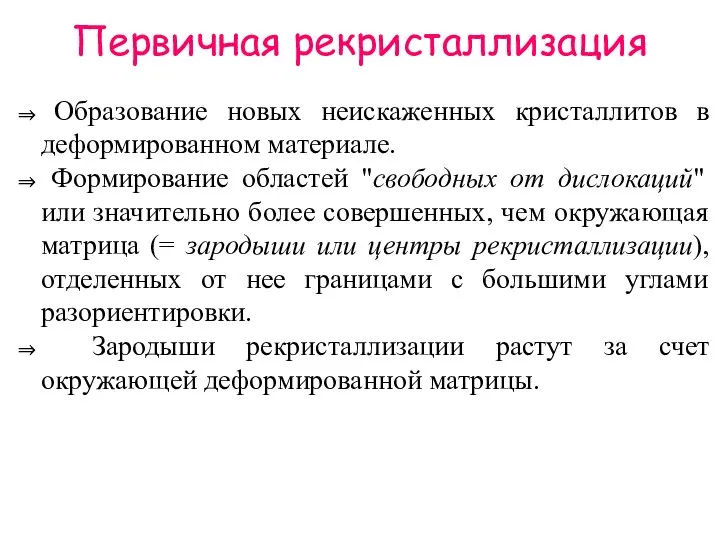

- 40. Собирательная рекристаллизация процесс роста одних рекристаллизованных зерен за счет других путем миграции границ зерен Зерна укрупняются

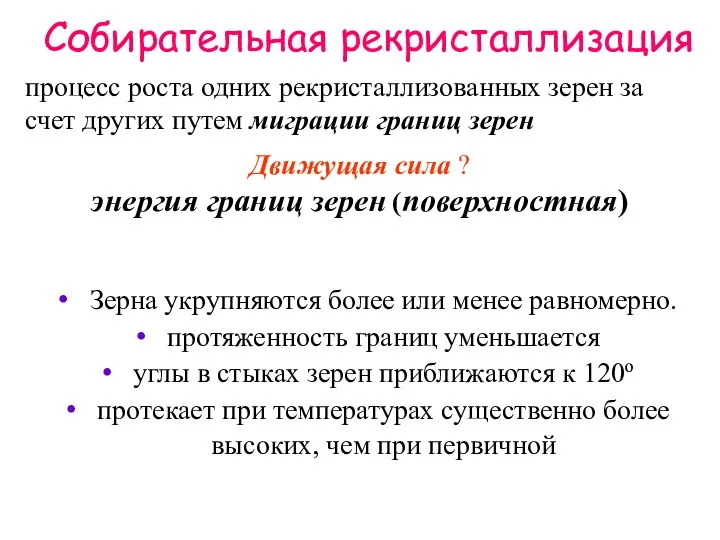

- 41. Вторичная рекристаллизация образование структуры с высокой неоднородностью размеров зерен и пониженными механическими свойствами образование структуры, состоящей

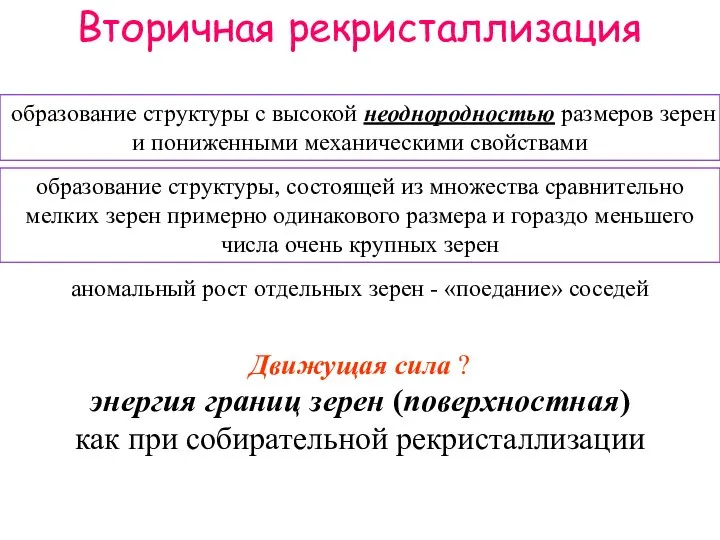

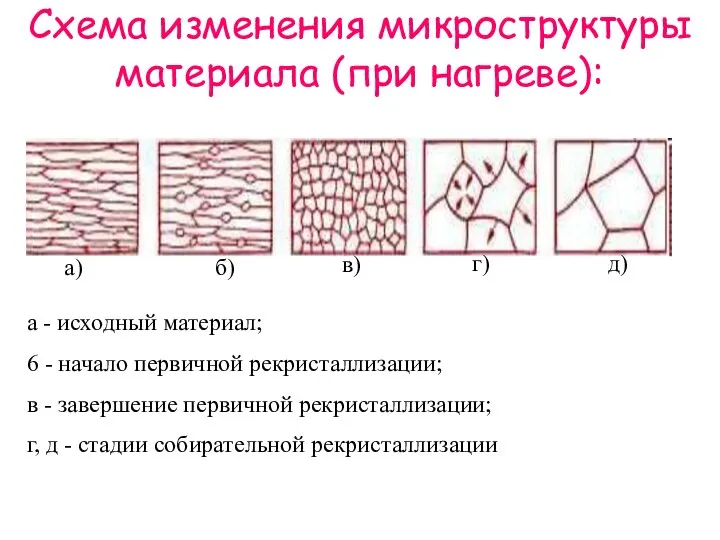

- 42. Схема изменения микроструктуры материала (при нагреве): а - исходный материал; 6 - начало первичной рекристаллизации; в

- 43. Динамическая рекристаллизация = первичная рекристаллизация непосредственно при (горячей) пластической деформации; в появляющихся при рекристаллизации зернах во

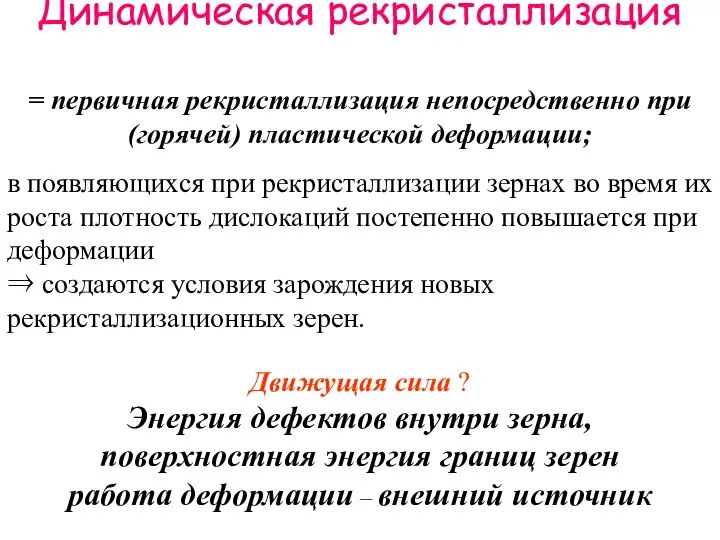

- 44. Внутренние напряжения Электропроводность Наклеп Возврат Наклеп-возврат-рекристаллизация- рост зерна Рекристаллизация Рост зерна Предел прочности Пласичность

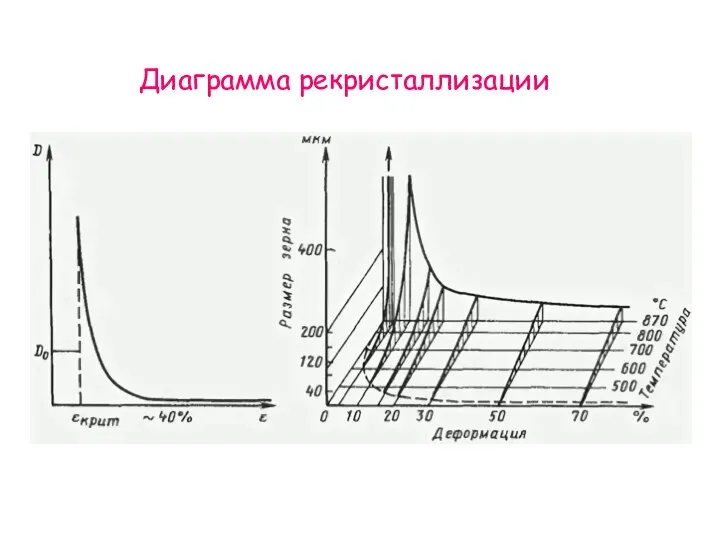

- 45. Диаграмма рекристаллизации

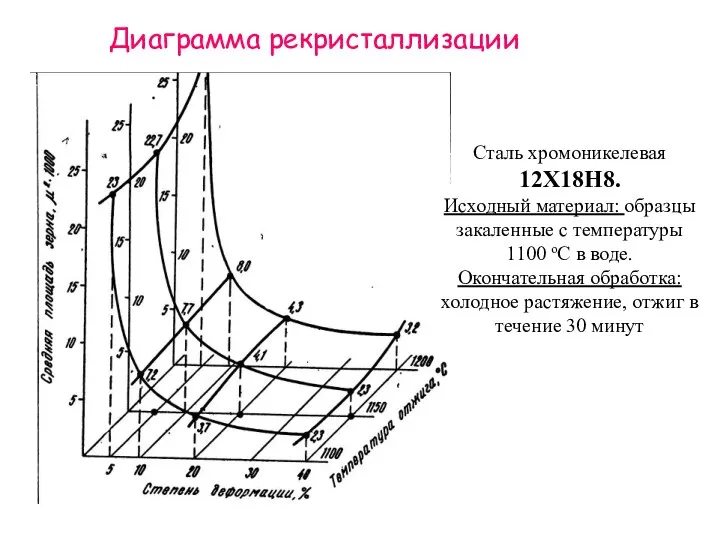

- 46. Диаграмма рекристаллизации Сталь хромоникелевая 12Х18Н8. Исходный материал: образцы закаленные с температуры 1100 оС в воде. Окончательная

- 48. Скачать презентацию

Понятие правонарушения

Понятие правонарушения . Ответственность сторон в договоре подряда Выполнила Лихачева А.А. Группа МЭ081

. Ответственность сторон в договоре подряда Выполнила Лихачева А.А. Группа МЭ081 Презентация на тему Какая бывает промышленность (3 класс)

Презентация на тему Какая бывает промышленность (3 класс) Биография Ивана Бунина

Биография Ивана Бунина «Проект» - перспективный метод обучения, основанный на самостоятельной, целевой и результативной работе.

«Проект» - перспективный метод обучения, основанный на самостоятельной, целевой и результативной работе. Собрание организаторов теневой экономики

Собрание организаторов теневой экономики Россия на мировом рынке технологий

Россия на мировом рынке технологий ВКР: Методы и формы проведения презентаций организаций

ВКР: Методы и формы проведения презентаций организаций Воинские звания

Воинские звания Практический семинарТЕМА:

Практический семинарТЕМА: Плодоовочева логістика в Україні: проблеми і перспективи розвитку 1. - презентация

Плодоовочева логістика в Україні: проблеми і перспективи розвитку 1. - презентация Центральная тюрьма поселок Киндасово

Центральная тюрьма поселок Киндасово Интернациональ сүзләр

Интернациональ сүзләр Результаты введения НСОТ в регионах – участниках КПМО Государственный Университет – Высшая школа экономики (ГУ-ВШЭ) Абанкина Ири

Результаты введения НСОТ в регионах – участниках КПМО Государственный Университет – Высшая школа экономики (ГУ-ВШЭ) Абанкина Ири Правила проведения ЕГЭ

Правила проведения ЕГЭ Своя игра

Своя игра Детство без жестокости.

Детство без жестокости. Мои и твои права

Мои и твои права СИСТЕМА ПОДГОТОВКИ К ЕГЭ В ВЫПУСКНОМ КЛАССЕ

СИСТЕМА ПОДГОТОВКИ К ЕГЭ В ВЫПУСКНОМ КЛАССЕ Эксплуатационные качества подвижного состава

Эксплуатационные качества подвижного состава ЛУНА

ЛУНА Классный час "Оставь свой след на земле"

Классный час "Оставь свой след на земле" Conditionals

Conditionals Реинжиниринг. Трубопроводная техника и несущие конструкции

Реинжиниринг. Трубопроводная техника и несущие конструкции Инвестиционный климат регионов: тенденции и перспективы (по результатам XVI Рейтинга инвестиционной привлекательности регионов)

Инвестиционный климат регионов: тенденции и перспективы (по результатам XVI Рейтинга инвестиционной привлекательности регионов) Perfektil Plus

Perfektil Plus Финансы и кредит

Финансы и кредит Строение и функции белков

Строение и функции белков