Содержание

- 2. Портрет «типового» заказчика.

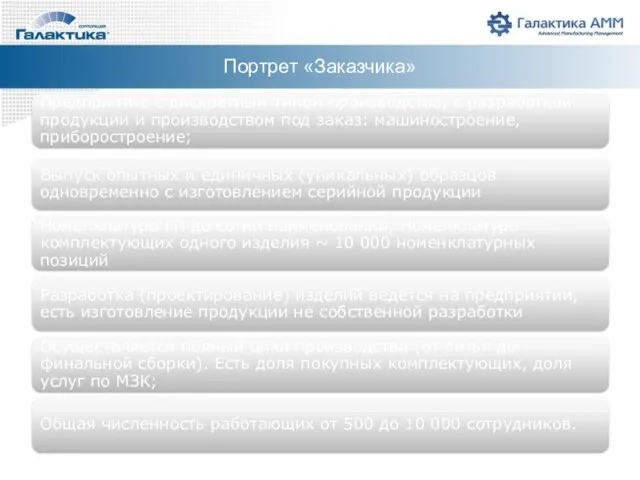

- 3. Портрет «Заказчика»

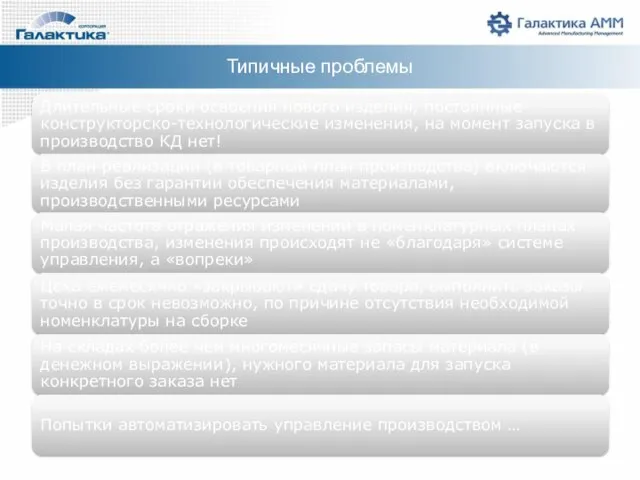

- 4. Типичные проблемы

- 5. Пример построения системы организационного управления машиностроительным производством

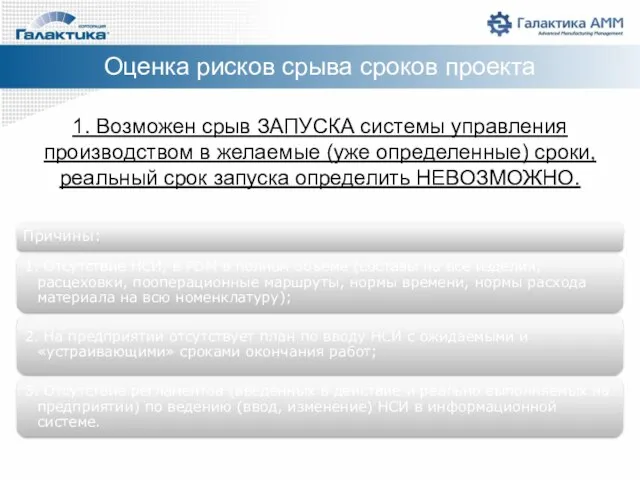

- 6. Оценка рисков срыва сроков проекта 1. Возможен срыв ЗАПУСКА системы управления производством в желаемые (уже определенные)

- 7. 2. Невозможно начать «УПРАВЛЯЕМОЕ» развертывание системы. Оценка рисков срыва сроков проекта

- 8. 3. Отсутствует «ИДЕОЛОГИЯ» построения системы управления производственными процессами. Оценка рисков срыва сроков проекта

- 9. Пример построения системы организационного управления. Проблемно-ориентированный подход.

- 10. Проектное решение Цель проекта, с точки зрения реализации которой будут рассматриваться все вносимые в систему организационного

- 11. Снижение дефицита на сборке. Задачи: Проектное решение Правильно определять, что нужно производить для сборки. Производить (вовремя)

- 12. Сокращение общего времени производства. Задачи: Проектное решение Не производить того, что непосредственно не нужно для сборки.

- 13. Задачи по организации проекта (связаны с необходимостью снижения рисков проекта): Проектное решение 1. Встроить в систему

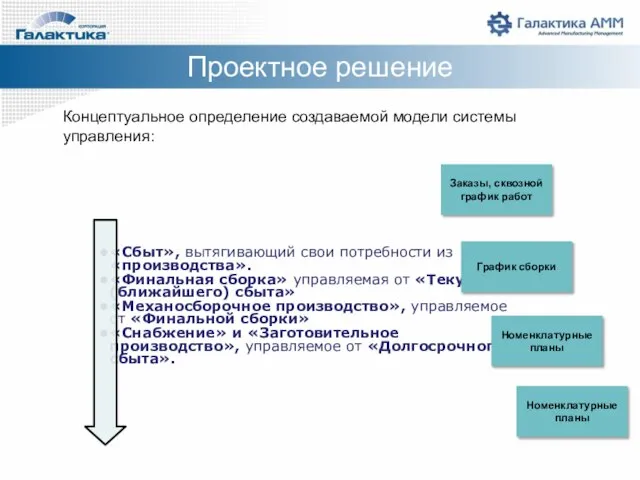

- 14. Концептуальное определение создаваемой модели системы управления: «Сбыт», вытягивающий свои потребности из «производства». «Финальная сборка» управляемая от

- 15. Определение этапов проекта через целевые состояния производства

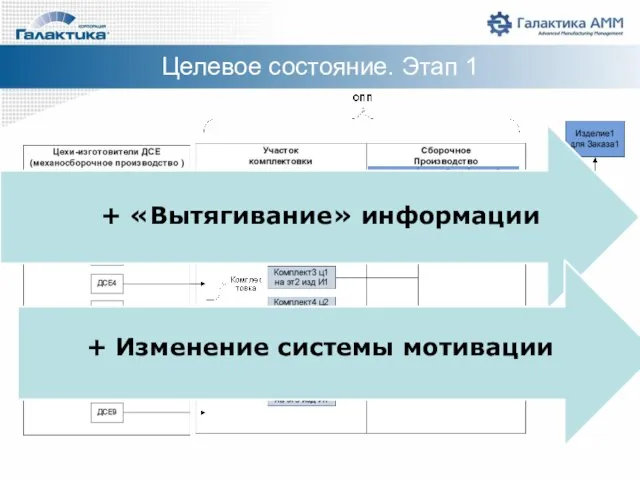

- 16. Целевое состояние. Этап 1

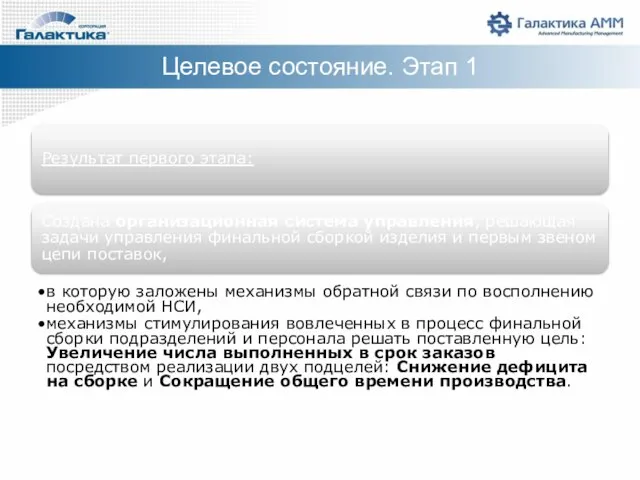

- 17. Результат первого этапа: Создана организационная система управления, решающая задачи управления финальной сборкой изделия и первым звеном

- 18. Целевое состояние. Этап 2

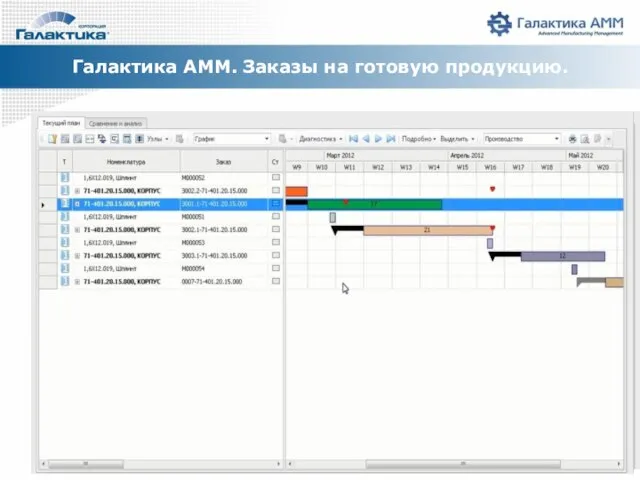

- 19. Галактика АММ. Заказы на готовую продукцию.

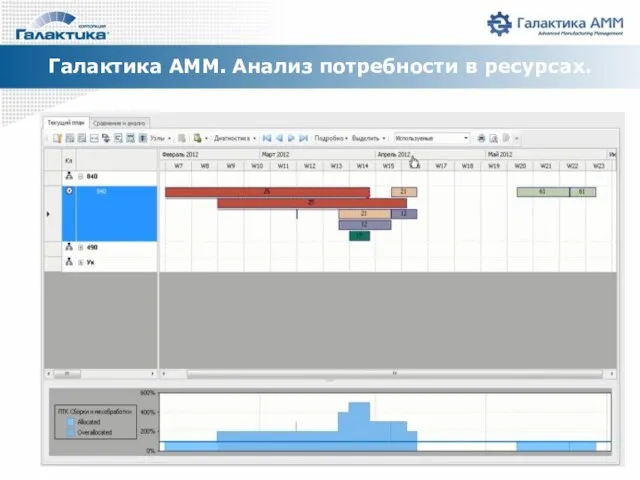

- 20. Галактика АММ. Анализ потребности в ресурсах.

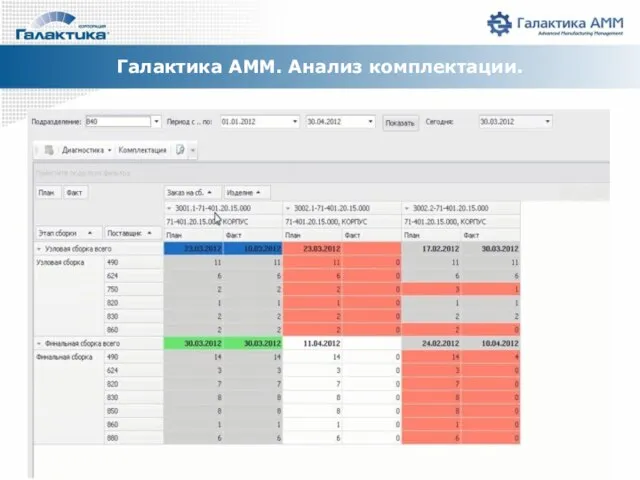

- 21. Галактика АММ. Анализ комплектации.

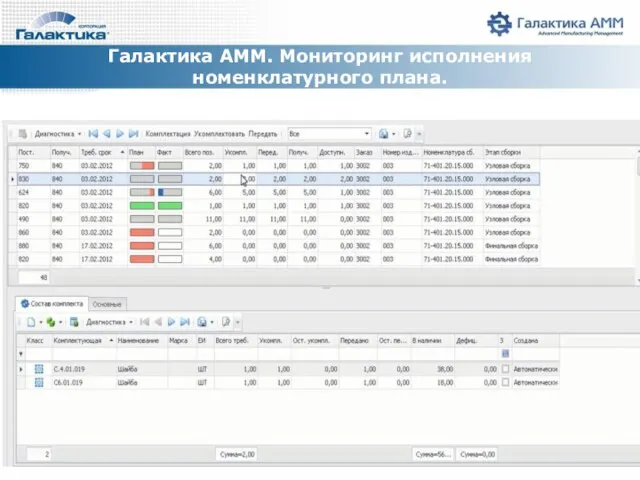

- 22. Галактика АММ. Мониторинг исполнения номенклатурного плана.

- 23. Результат второго этапа: Расширена созданная ранее организационная система управления, решающая задачи управления выполнением договорных обязательств в

- 24. В системе реализуется возможность «предварительного прогона плана» с оценкой и балансировкой ресурсов (с точностью до недели,

- 25. Внутри производственных единиц (м.б. уровень ПТК, участков) осуществляется управление с применением оптимизационных расчетов (построение оптимальных производственных

- 26. Осуществляется ввод в информационную систему СТО, необходимых для выполнения операции. При формировании плана цеха одновременно происходит

- 27. Заключение Таким образом: Создание эффективной производственной системы решается путем создания эффективной системы организационного управления производством, которая:

- 28. Преимущества решения задач по повышению эффективности производственных систем с применением системы Галактика AMM

- 29. Управление производством: Цели и решаемые задачи ЦЕЛЬ УПРАВЛЕНИЯ – максимально быстрое планирование и реакция на изменения,

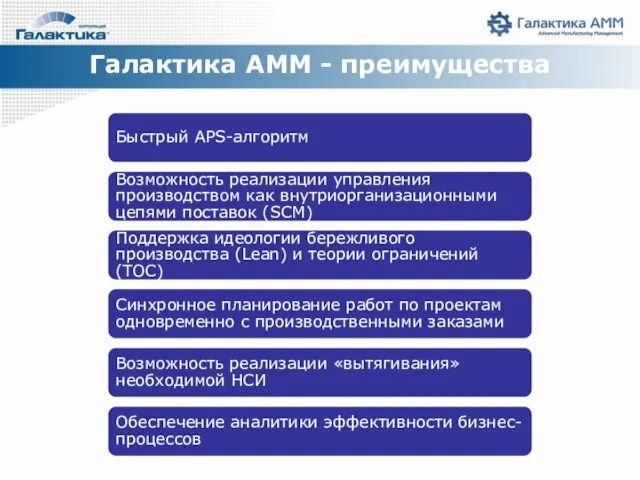

- 30. Галактика AMM - преимущества Быстрый APS-алгоритм Возможность реализации управления производством как внутриорганизационными цепями поставок (SCM) Поддержка

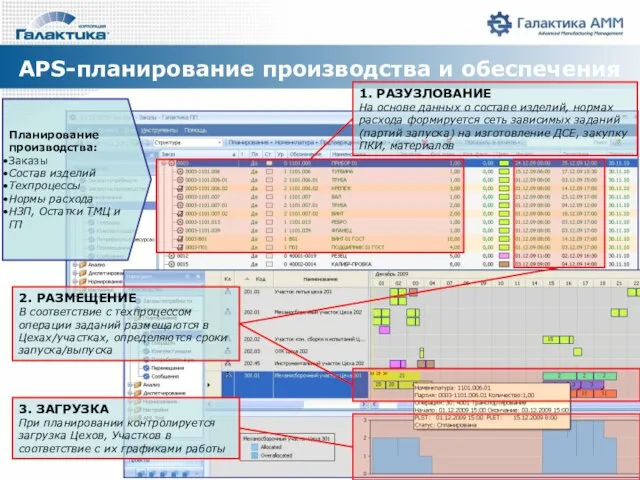

- 31. APS-планирование производства и обеспечения Планирование производства: Заказы Состав изделий Техпроцессы Нормы расхода НЗП, Остатки ТМЦ и

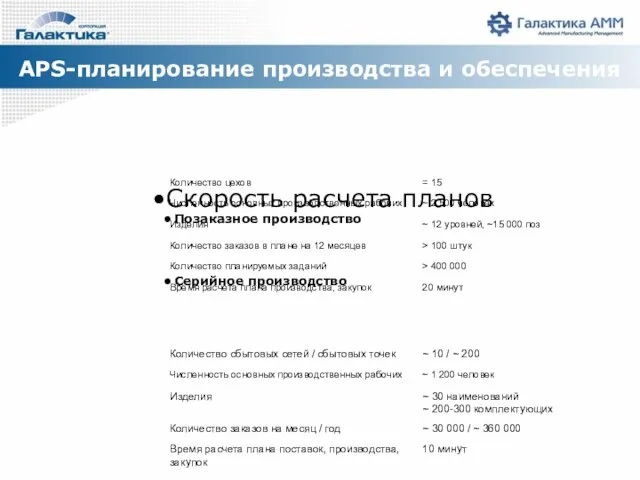

- 32. APS-планирование производства и обеспечения Скорость расчета планов Позаказное производство Серийное производство

- 33. Обычная ситуация: Попериодное планирование Попериодное планирование: фиксированный период, любое количество 2 4 2 3 1 Период

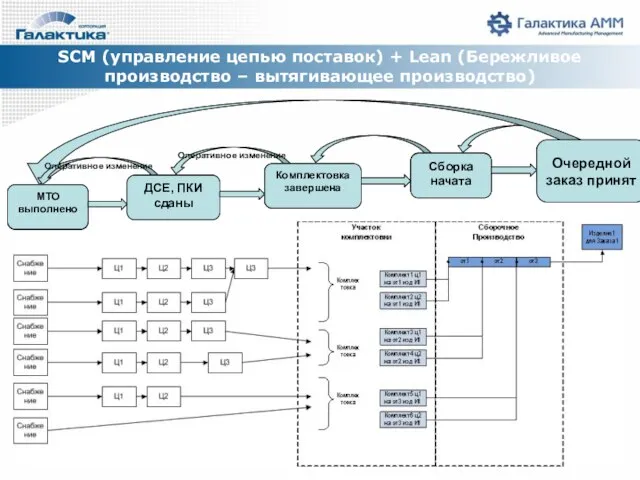

- 34. Задание на МТО Оперативное изменение Оперативное изменение SCM (управление цепью поставок) + Lean (Бережливое производство –

- 35. Теория ограничений (TOC) – определение узких мест в процессах в реальном времени Цех 1 Цех 2

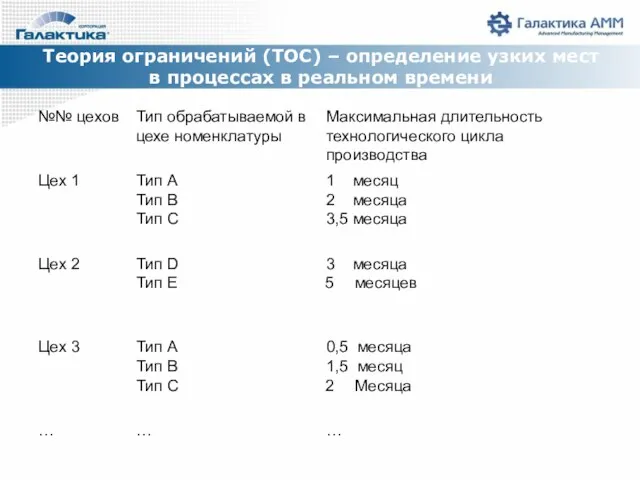

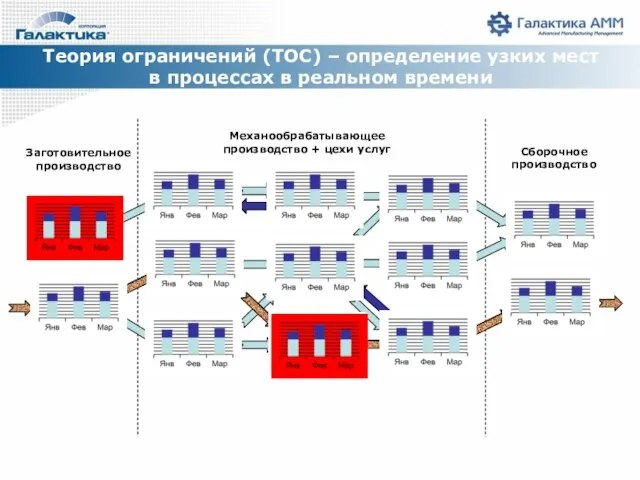

- 36. Теория ограничений (TOC) – определение узких мест в процессах в реальном времени

- 37. Теория ограничений (TOC) – определение узких мест в процессах в реальном времени Цех 1 Цех 2

- 38. Синхронное планирование проектов освоения изделий (подготовка производства) и основного производства

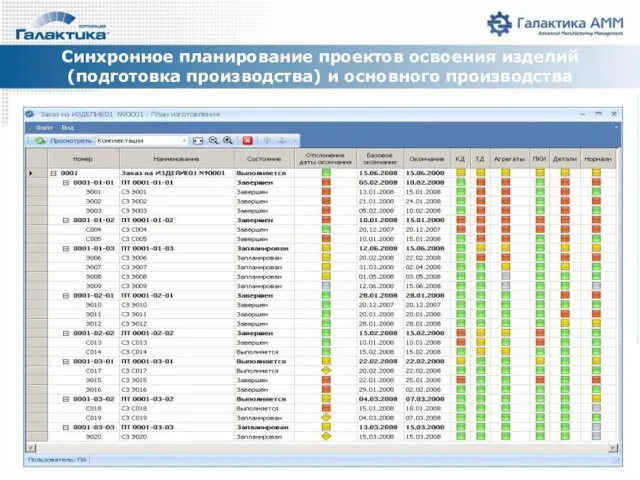

- 39. «Вытягивание» необходимой НСИ Снабжение Формирование заказа на закупку материалов Оформление прихода материалов … Производство Планирование производства

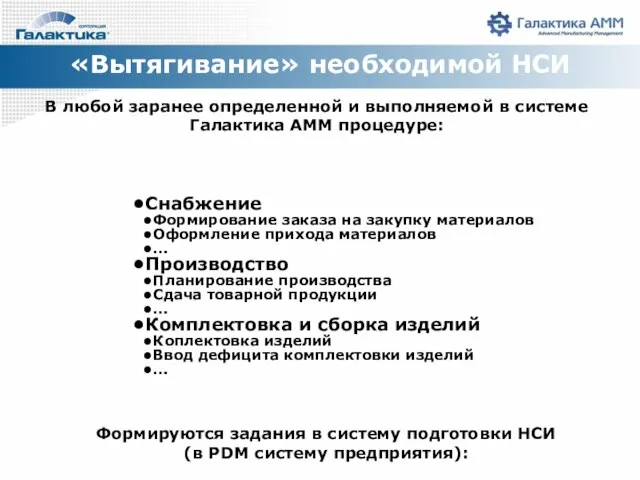

- 40. Аналитика эффективности бизнес-процессов Среднее время постановки нового изделия в серийное производство Среднее время производственного цикла Дефицит

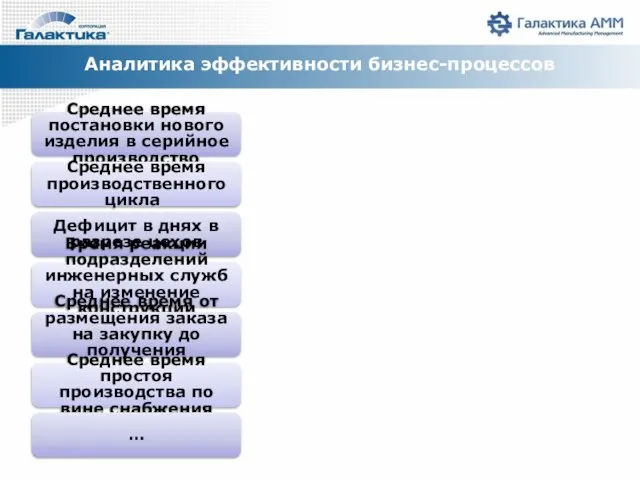

- 42. Скачать презентацию

Практическая работа Металлургия РФ по

Практическая работа Металлургия РФ по 8 марта в детском саду (фотографии)

8 марта в детском саду (фотографии) Новогодний филворд

Новогодний филворд Эко стиль в нордическом интерьере

Эко стиль в нордическом интерьере Россия в XVII-XVIII век

Россия в XVII-XVIII век Презентация на тему Луч и угол 7 класс

Презентация на тему Луч и угол 7 класс Линейная парная регрессия

Линейная парная регрессия  Методические аспекты проведения ОВОС объектов гидроэнергетики Корнеев В.Н. , Гертман Л.Н. РУП «Центральный научно-исследовательс

Методические аспекты проведения ОВОС объектов гидроэнергетики Корнеев В.Н. , Гертман Л.Н. РУП «Центральный научно-исследовательс Генрих IV

Генрих IV Витамины

Витамины МБОУ Школа №7 для обучающихся с ОВЗ. Визитная карточка команды Берёзки

МБОУ Школа №7 для обучающихся с ОВЗ. Визитная карточка команды Берёзки Motywacja osiągnięć

Motywacja osiągnięć Вода. Знакомая незнакомка

Вода. Знакомая незнакомка Опыт проектирования и строительства СТК для объектов сталеплавильного производства. Вопросы энергоэффективности.

Опыт проектирования и строительства СТК для объектов сталеплавильного производства. Вопросы энергоэффективности. Торговый дом Милк Трейд

Торговый дом Милк Трейд Особенности уголовного законодательства федеративных государств (на примере США, Канады, Австралии)

Особенности уголовного законодательства федеративных государств (на примере США, Канады, Австралии) Библейские фразеологизмы

Библейские фразеологизмы Seminar 1 (3)

Seminar 1 (3) Влияние природы на здоровье человека

Влияние природы на здоровье человека Презентация на тему Загрязнение атмосферы

Презентация на тему Загрязнение атмосферы  Файловая система.Основные понятия

Файловая система.Основные понятия Применение метода мандалы в психокоррекционной и диагностической работе с дошкольниками

Применение метода мандалы в психокоррекционной и диагностической работе с дошкольниками Презентация на тему Семь чудес света. Александрийский маяк

Презентация на тему Семь чудес света. Александрийский маяк  В8 ЕГЭ

В8 ЕГЭ Временно исполняющий обязанности

Временно исполняющий обязанности 10 Нейминговых решений

10 Нейминговых решений Tony Ray-Jones (photographer)

Tony Ray-Jones (photographer) Горные породы. Образование горных пород

Горные породы. Образование горных пород