Содержание

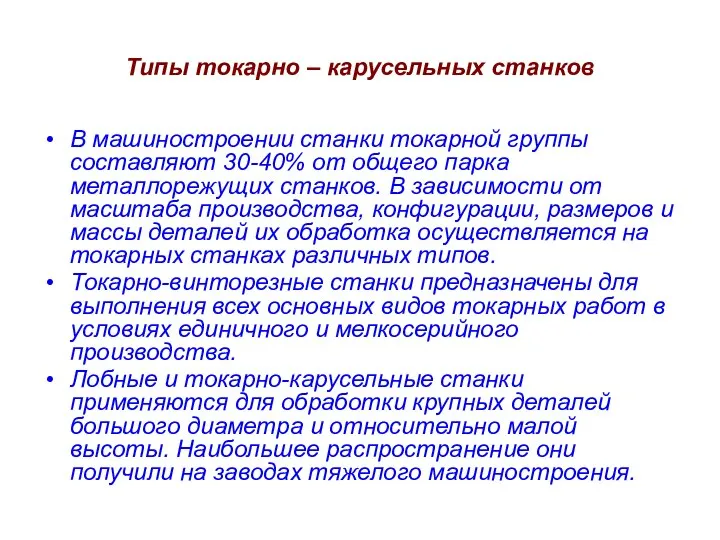

- 2. Типы токарно – карусельных станков В машиностроении станки токарной группы составляют 30-40% от общего парка металлорежущих

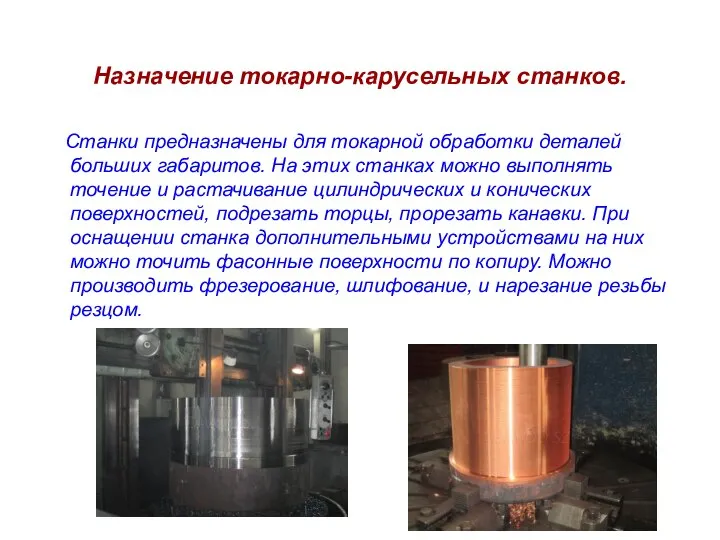

- 4. Назначение токарно-карусельных станков. Станки предназначены для токарной обработки деталей больших габаритов. На этих станках можно выполнять

- 5. Спецификой токарно-карусельных станков является токарная обработка деталей большого диаметра и веса, обладающих небольшой высотой. Горизонтальное расположение

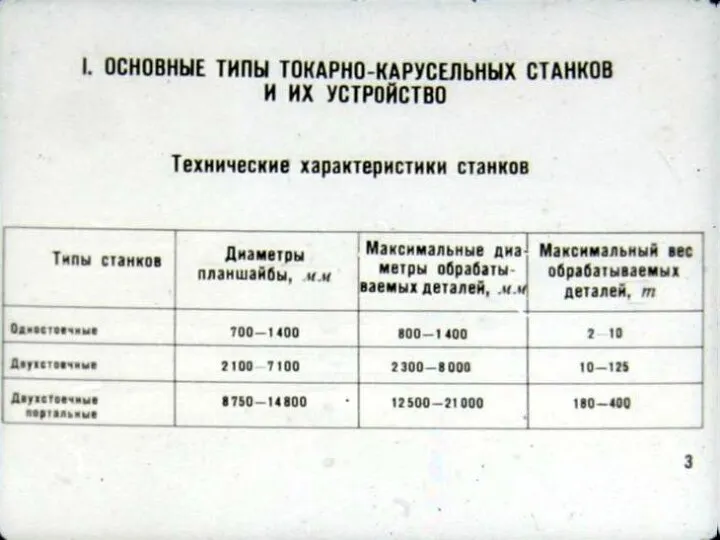

- 6. Особенности конструкции и характеристики токарно-карусельных станков. Токарно-карусельные станки подразделяются на два типа – одностоечные и двухстоечные.

- 8. одностоечные токарно – карусельные станки

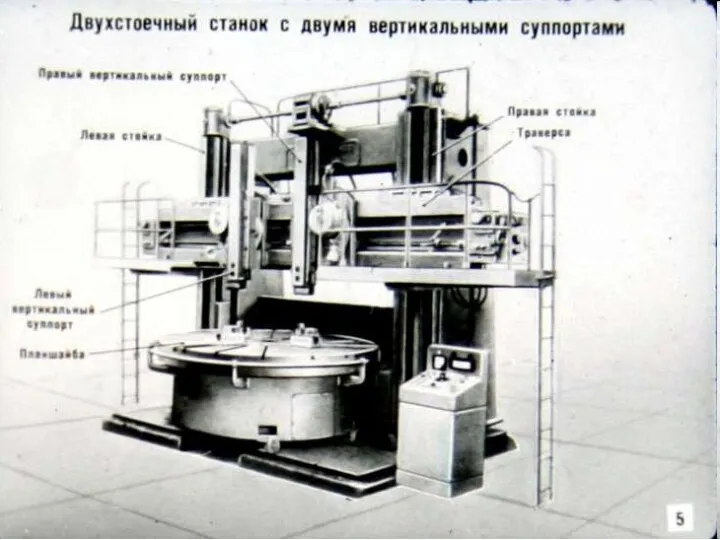

- 9. Двухстоечные агрегаты используются для токарной обработки более крупных заготовок, чей диаметр равняется 165 и более сантиметрам.

- 12. двухстоечные токарно – карусельные станки с ЧПУ

- 13. Специализированные станки Помимо универсальных карусельных станков, выпускаются специализированные карусельные станки с кольцевой планшайбой (для деталей типа

- 14. Самый большой токарно- карусельный станок

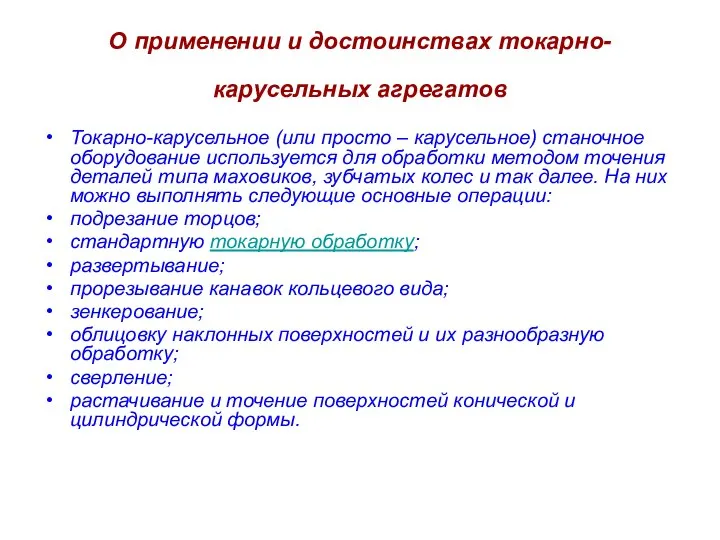

- 15. О применении и достоинствах токарно-карусельных агрегатов Токарно-карусельное (или просто – карусельное) станочное оборудование используется для обработки

- 16. К ключевым достоинствам описываемых агрегатов относят: превосходное качество и точность обработки, после которой (вне зависимости от

- 17. Особенности токарно-карусельного оборудования К основным техническим параметрам рассматриваемых агрегатов относят: показатель мощности; количество скоростей; величину угла

- 18. Особенности токарно-карусельного оборудования Заготовки на карусельных агрегатах обычно обрабатываются на больших скоростях. Это становится возможным благодаря

- 19. Государственное бюджетное образовательное учреждение среднего профессионального образования Свердловской области «Ревдинский многопрофильный техникум» Урок №2 тема: «.

- 20. Устройство токарно-карусельных станков Конструкция токарно-карусельных станков предусматривает следующие основные узлы: планшайба, станина, стойка (одна или две),

- 21. Отличительные особенности токарно-карусельных станков Токарно-карусельные станки отличаются от других токарных станков вертикальным расположением оси вращения планшайбы

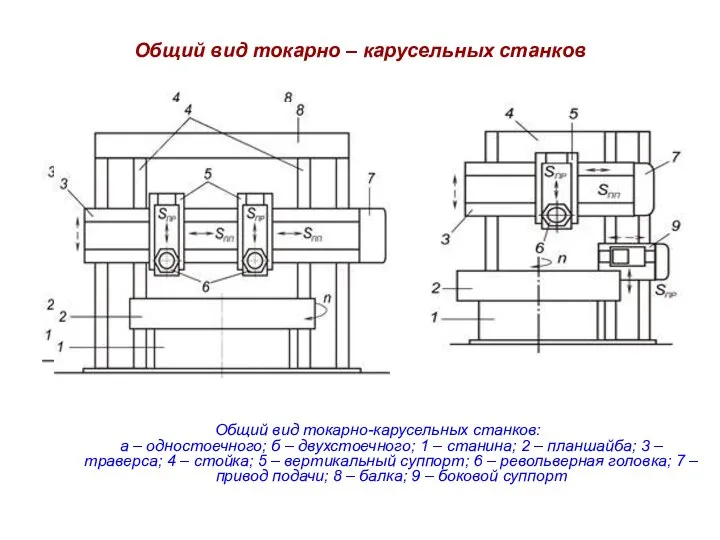

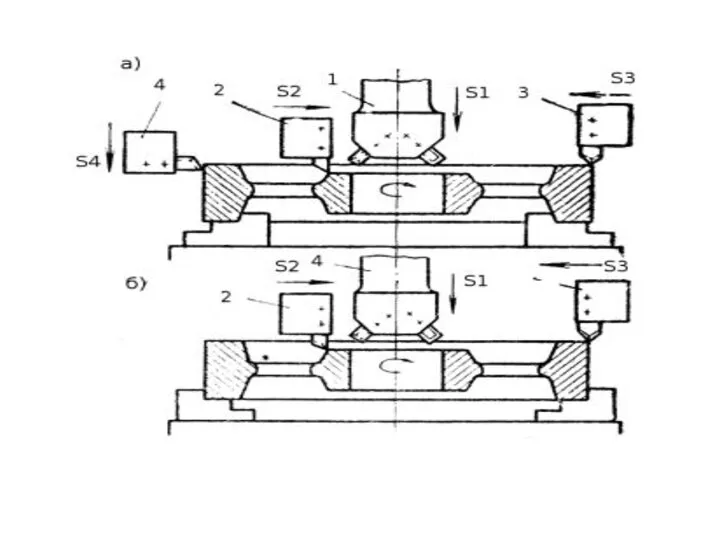

- 22. Общий вид токарно – карусельных станков Общий вид токарно-карусельных станков: а – одностоечного; б – двухстоечного;

- 23. 1512 Станок токарно-карусельный одностоечный универсальный Разработчиком и изготовителем токарно-карусельного станка 1512 является Станкостроительный завод имени Седина

- 24. Операции , выполняемые на токарно-карусельных станках На станках можно производить следующие операции: обтачивание цилиндрических и конических

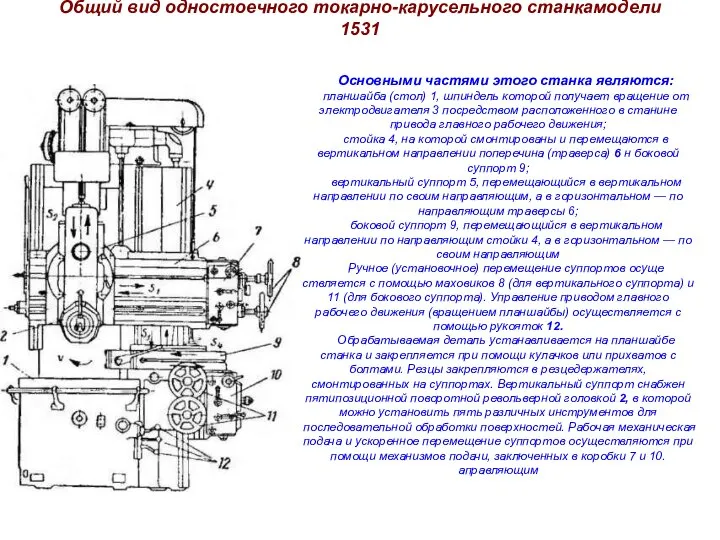

- 25. Общий вид одностоечного токарно-карусельного станкамодели 1531 Основными частями этого станка являются: планшайба (стол) 1, шпиндель которой

- 26. Токарно-карусельный станок мод. 1512 Станок универсальный, предназначен для токарной обработки крупных деталей типа корпусов, маховиков и

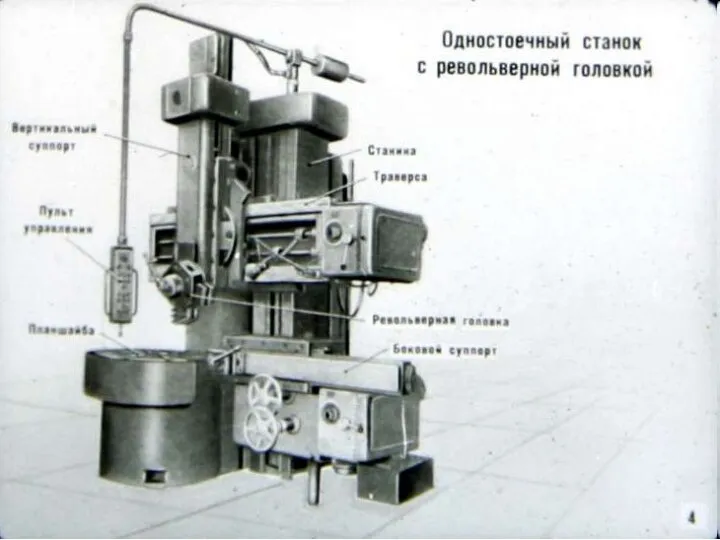

- 27. Одностоечный токарно – карусельный станок

- 28. Общий вид двухстоечного токарно-карусельного станка модели IM553 Принципиальным отличием этого станка от одностоечного является наличие не

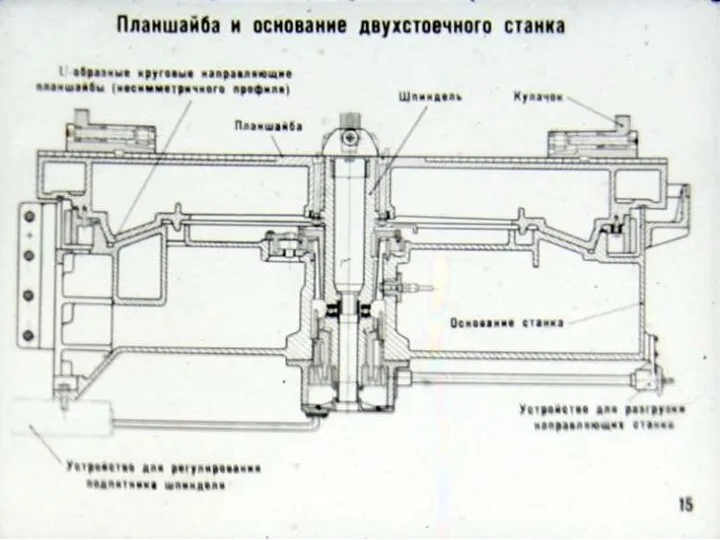

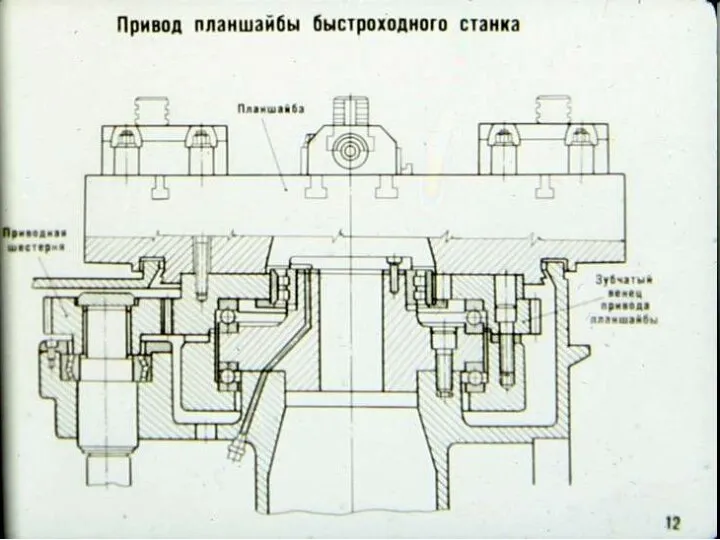

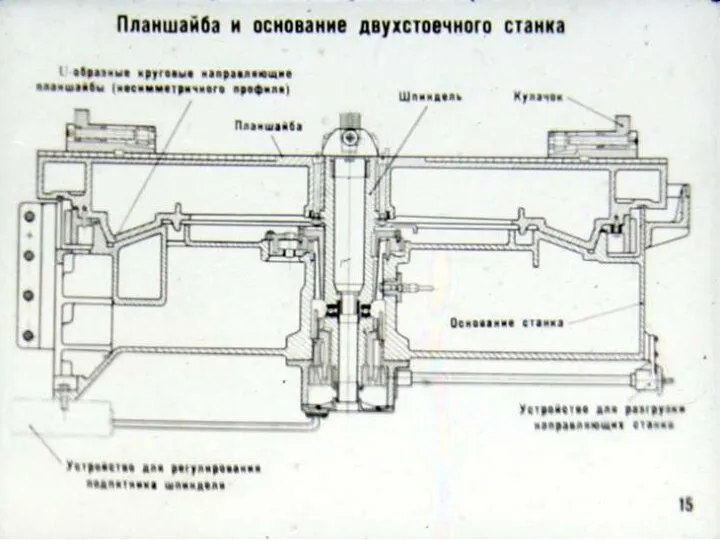

- 29. Стол станка Стол состоит из корпуса, имеющего круговые направляющие, планшайбы со шпинделем и привода планшайбы. Корпус

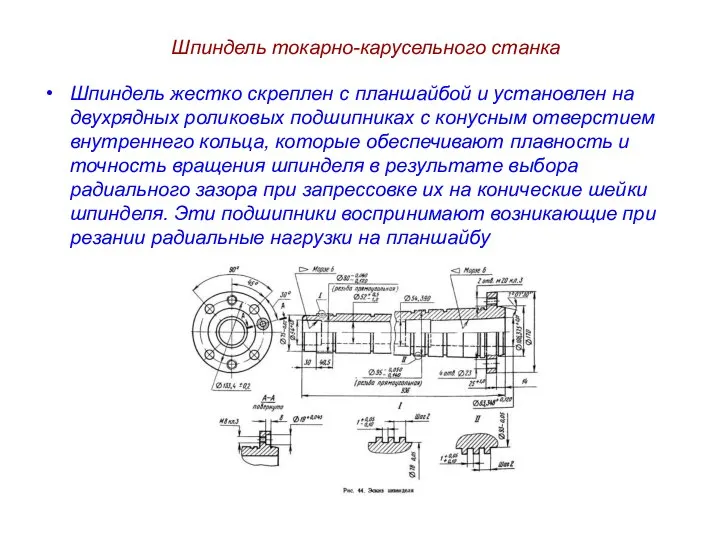

- 33. Шпиндель токарно-карусельного станка Шпиндель жестко скреплен с планшайбой и установлен на двухрядных роликовых подшипниках с конусным

- 34. Коробка скоростей служит для обеспечения вращения планшайбы, а также пуска, останова и изменения чисел оборотов. Вращение

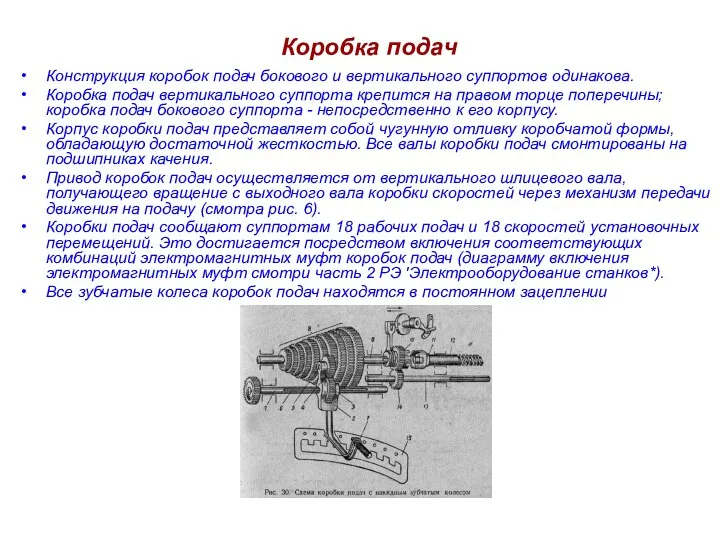

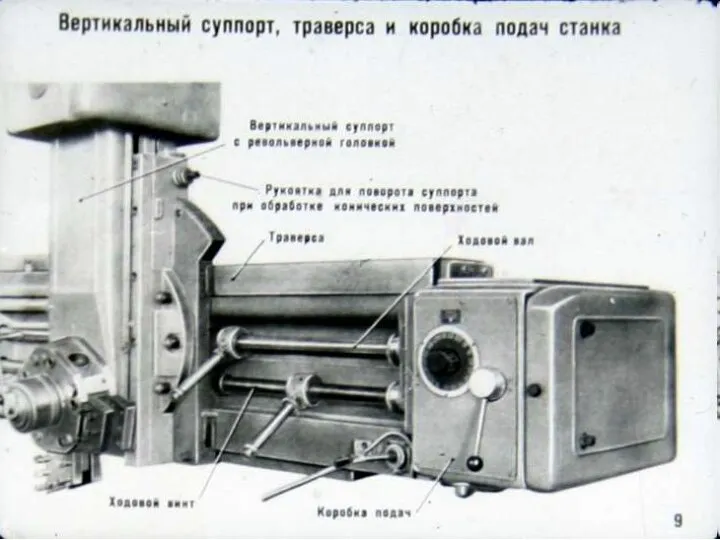

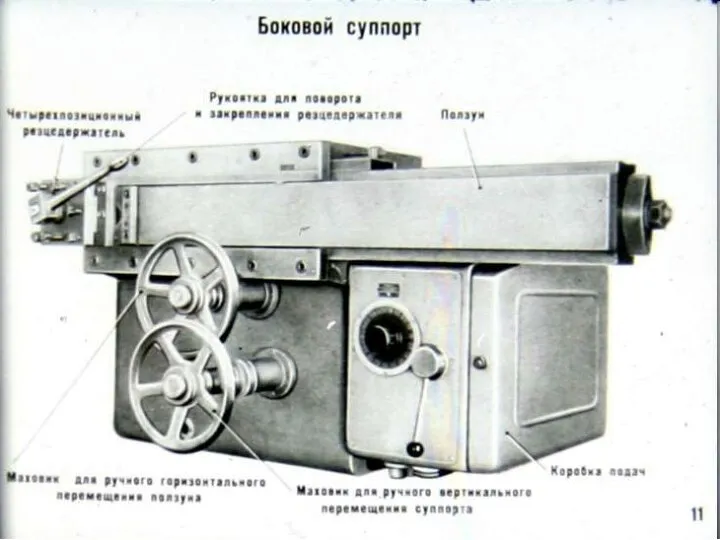

- 35. Коробка подач Конструкция коробок подач бокового и вертикального суппортов одинакова. Коробка подач вертикального суппорта крепится на

- 38. Одностоечный токарно – карусельный станок

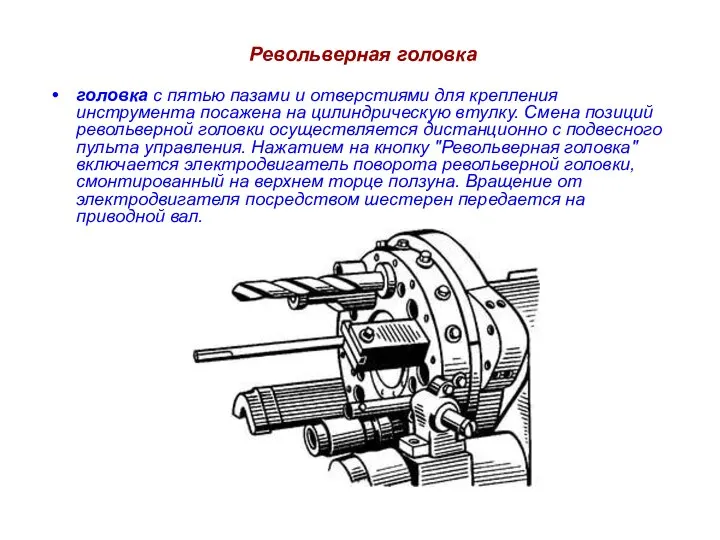

- 39. Револьверная головка головка с пятью пазами и отверстиями для крепления инструмента посажена на цилиндрическую втулку. Смена

- 40. Государственное бюджетное образовательное учреждение среднего профессионального образования Свердловской области «Ревдинский многопрофильный техникум» Урок №3 тема: Изучение

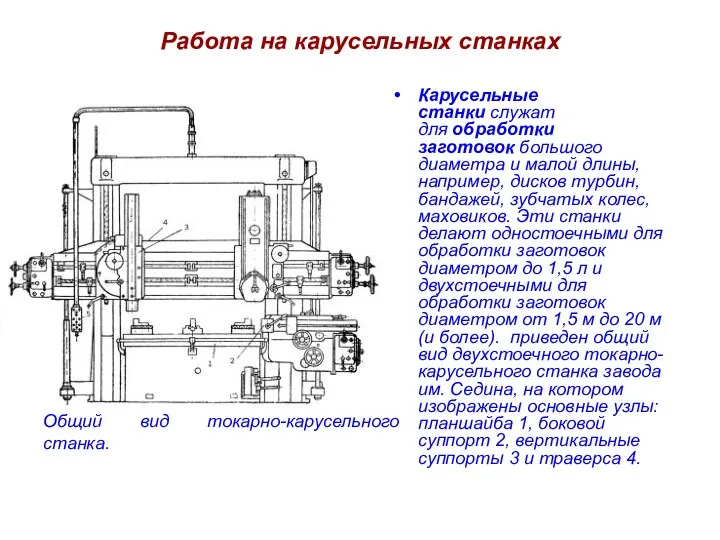

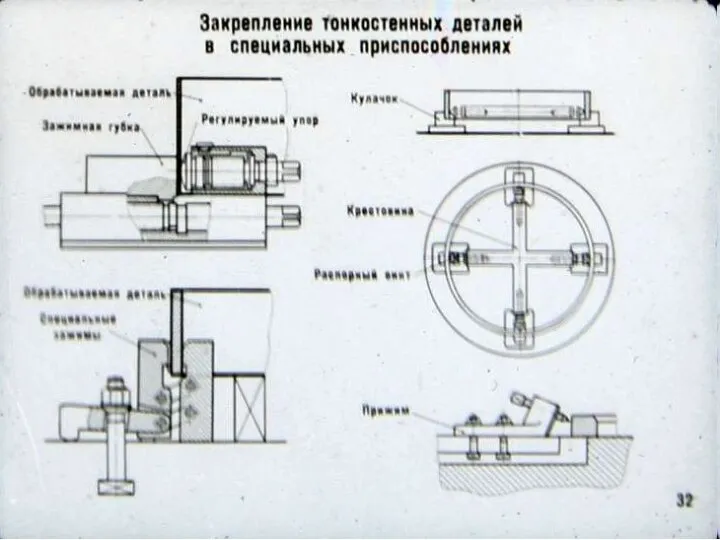

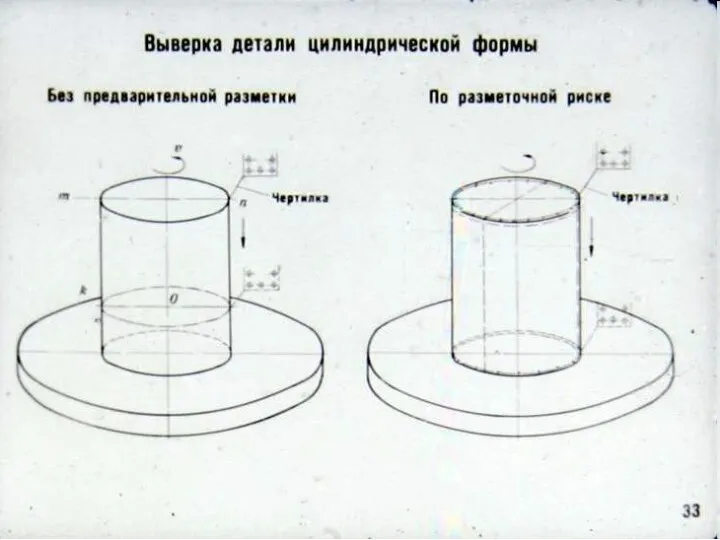

- 41. Работа на карусельных станках Карусельные станки служат для обработки заготовок большого диаметра и малой длины, например,

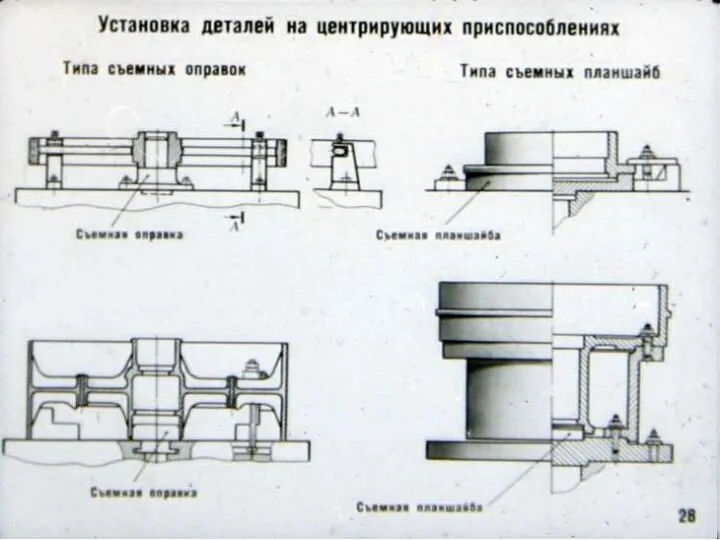

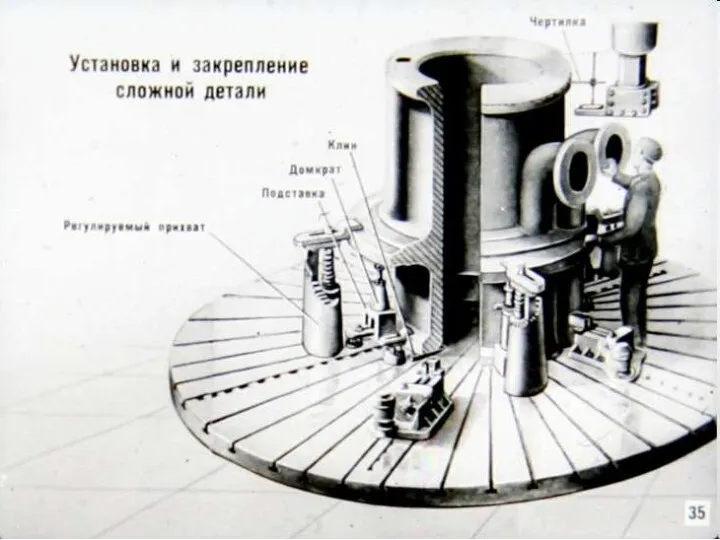

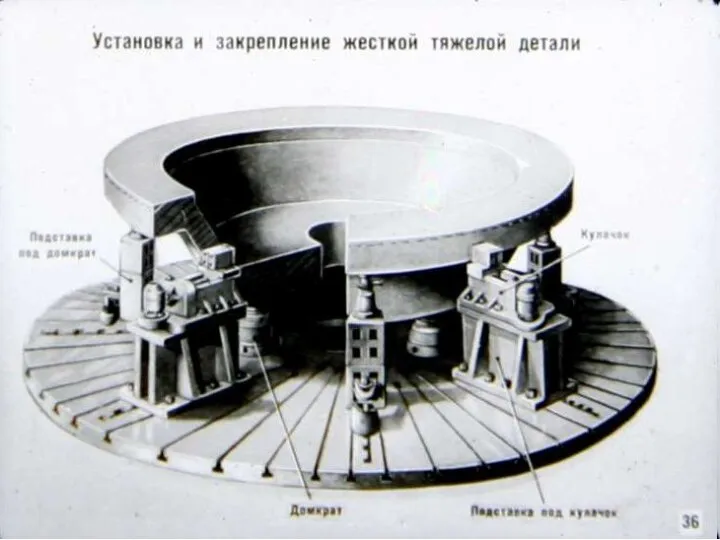

- 42. Установка детали с комбинированным креплением при помощи угольников, подкладок, планок. С увеличением размеров заготовок для их

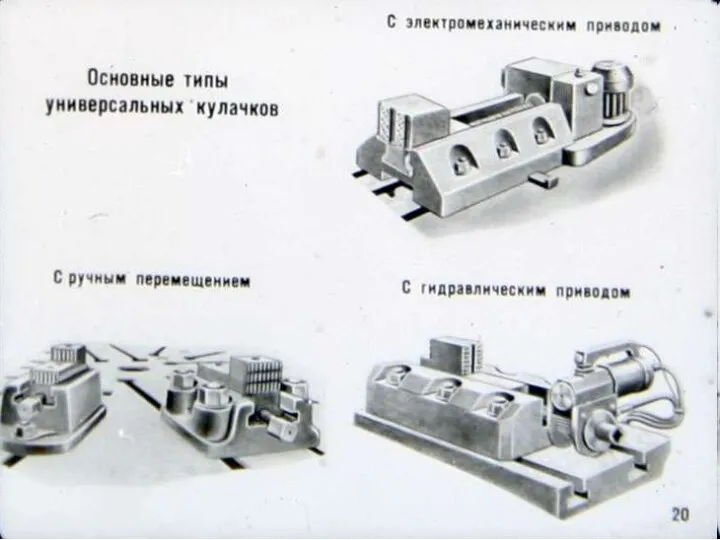

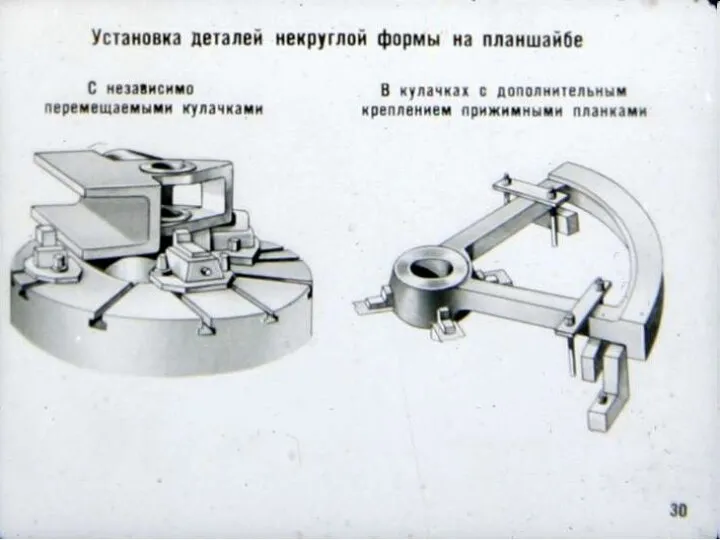

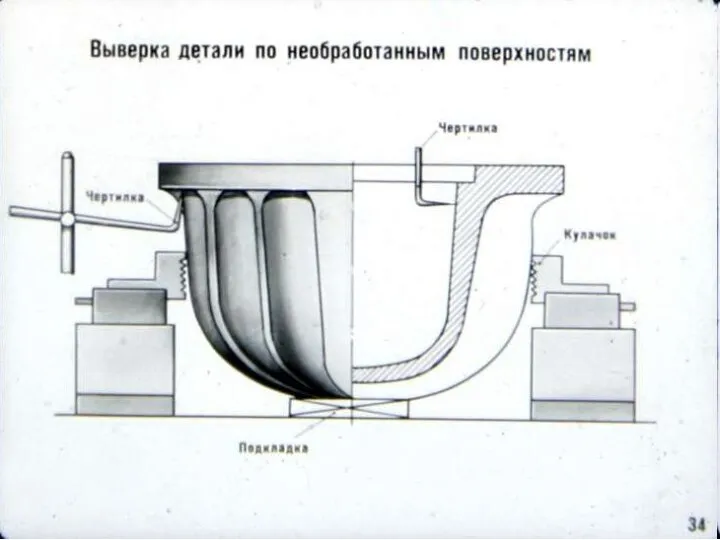

- 43. Установка заготовок Заготовка устанавливается на горизонтальную плоскость планшайбы и закрепляется на ней кулачками. Планшайба диаметром 2100

- 74. Установка, и крепление режущих инструментов и Режущие инструменты устанавливаются и закрепляются в двух верхних и одном

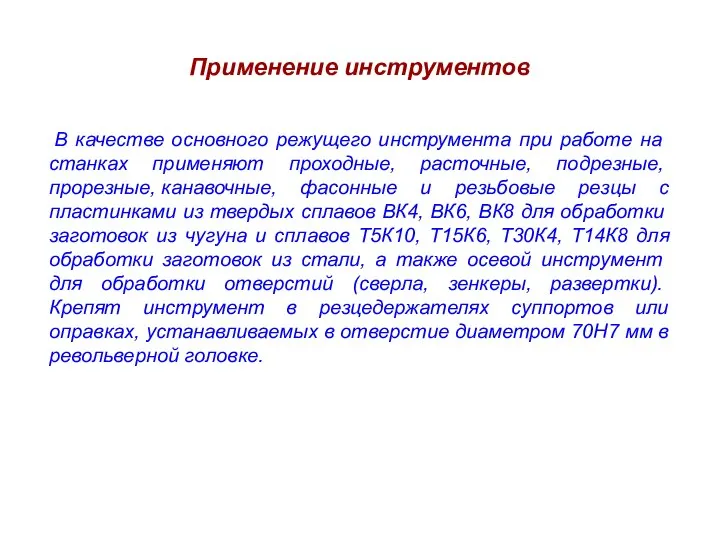

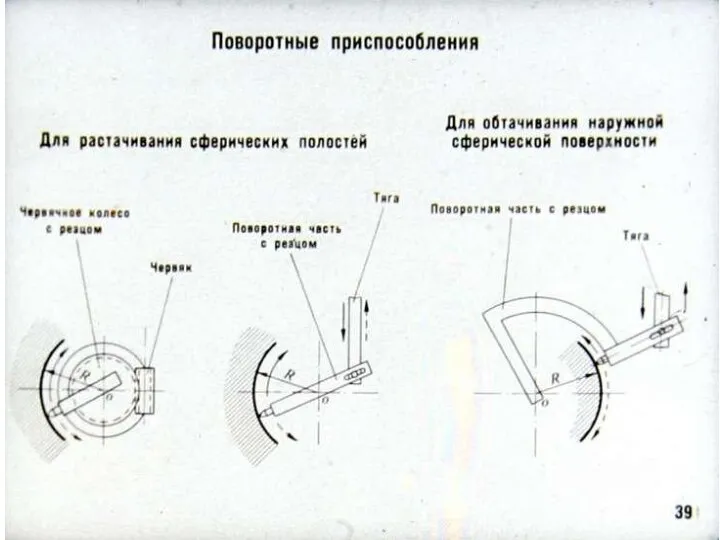

- 75. Применение инструментов В качестве основного режущего инструмента при работе на станках применяют проходные, расточные, подрезные, прорезные,

- 76. Вспомогательный инструмент Для установки и закрепления режущего инструмента на токарно-карусельных станках применяют различный вспомогательный инструмент. Одностоечные

- 77. Схема расположения и установки инструмента

- 79. Наладка станка на заданную частоту вращения шпинделя и режим обработки; использование номограмм, таблиц и других справочных

- 80. Смазка станка В токариых станках используются следующие способы смазки: ручной, картерный, фитильный и циркуляционный. Ручной способ

- 82. Основные операции выполняемые на токарно – карусельных станках Наиболее распространенными видами работ, выполняемых на токарно-карусельных станках,

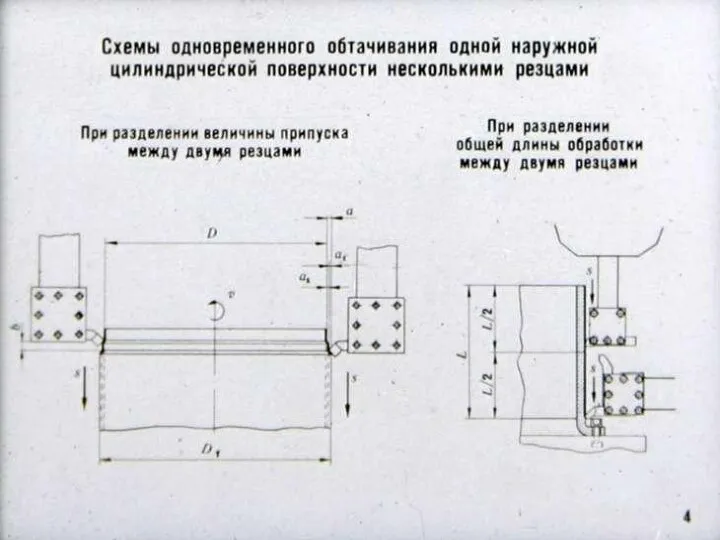

- 84. Обтачивание наружных цилиндрических поверхностей

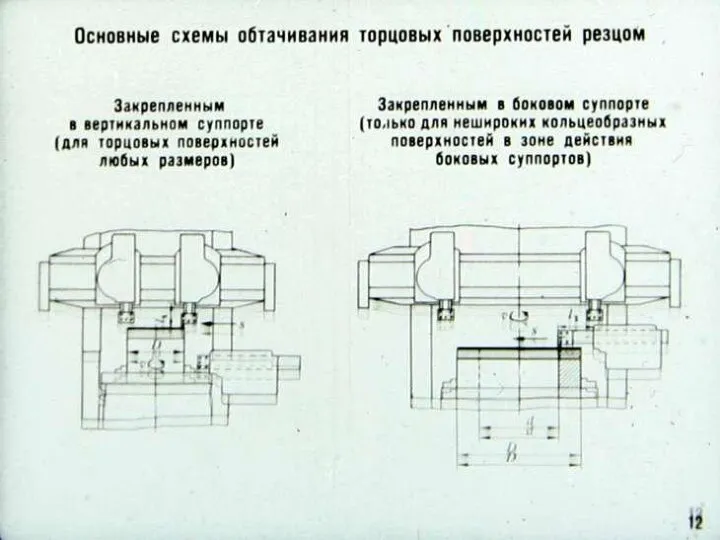

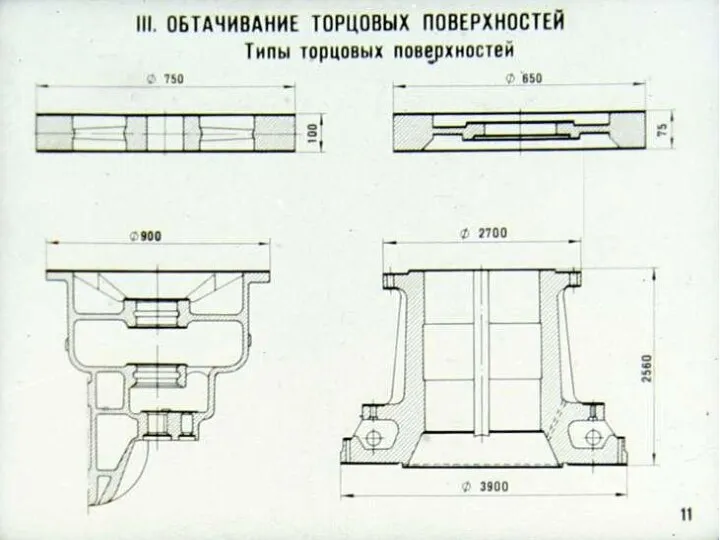

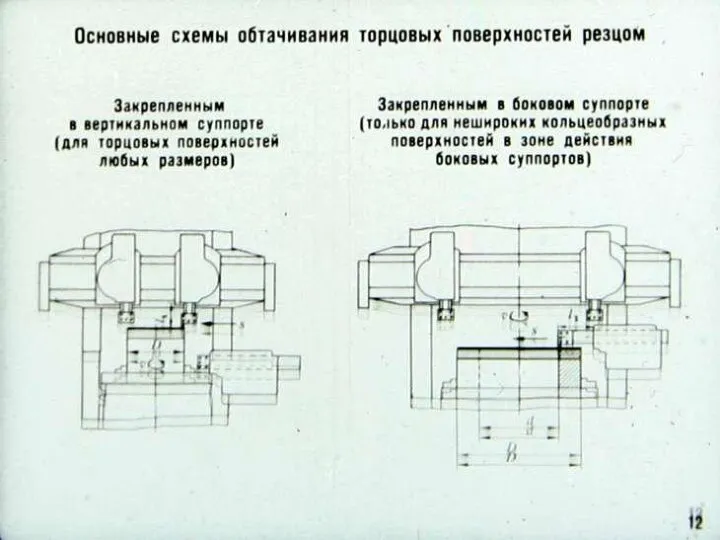

- 86. Обтачивание торцовых поверхностей

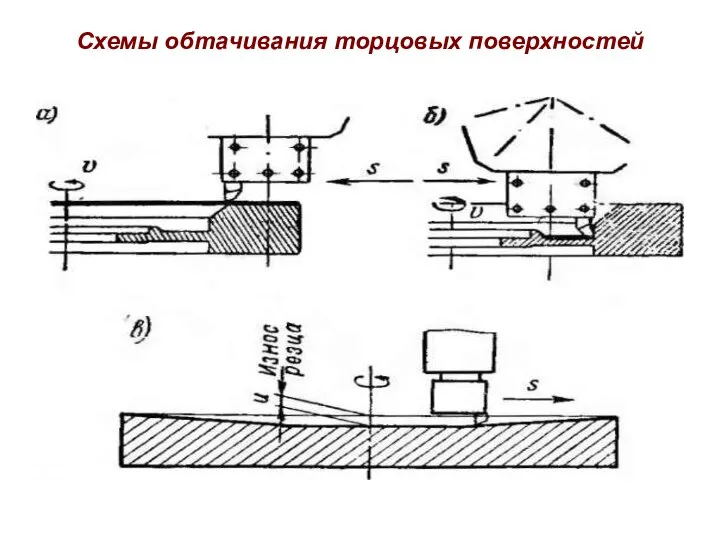

- 89. Схемы обтачивания торцовых поверхностей

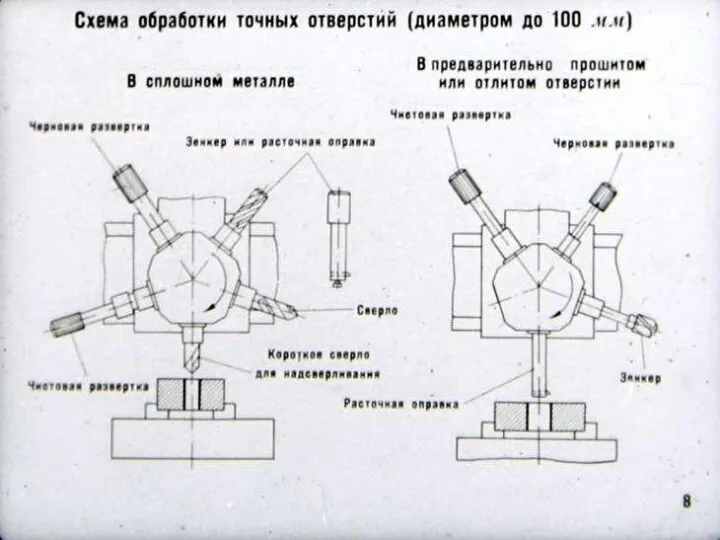

- 93. . Обработка цилиндрических отверстий Обработка цилиндрических отверстий является одной из наиболее распространенных и ответственных операций, выполняемых

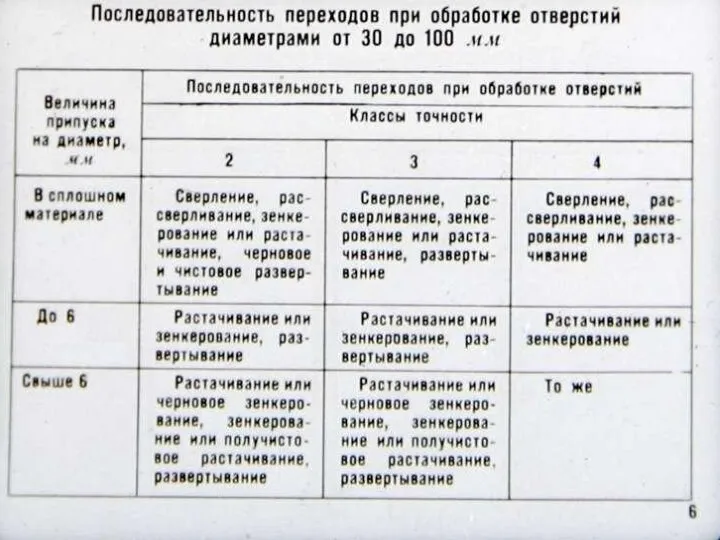

- 94. Способы обработки цилиндрических отверстий на токарно-карусельных станках являются: сверление и рассверливание; зенкерование; развертывание; растачивание. Первые три

- 97. Растачивание отверстий Черновое растачивание имеет своей целью снятие основной части припуска на обработку. Требования к точности

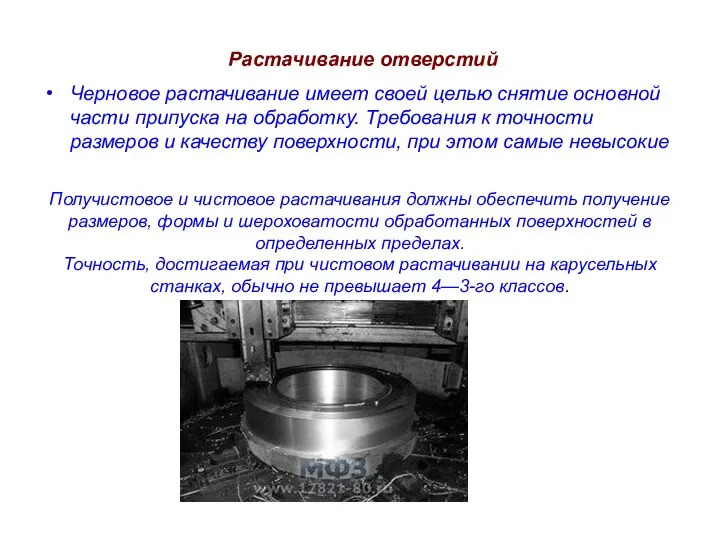

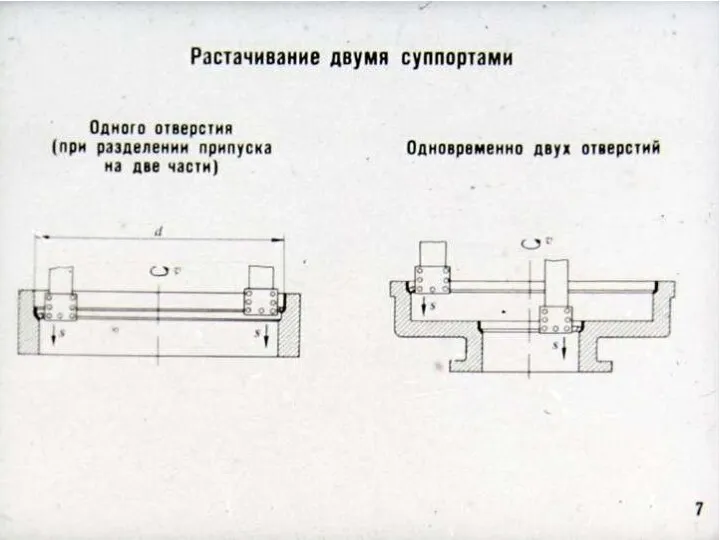

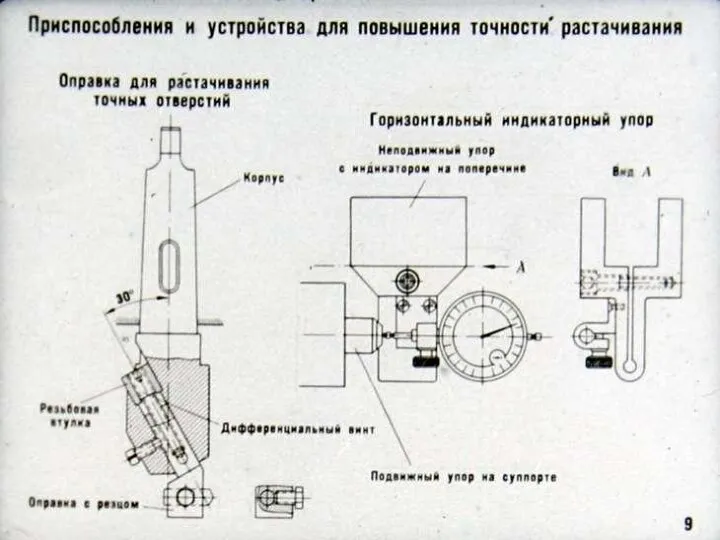

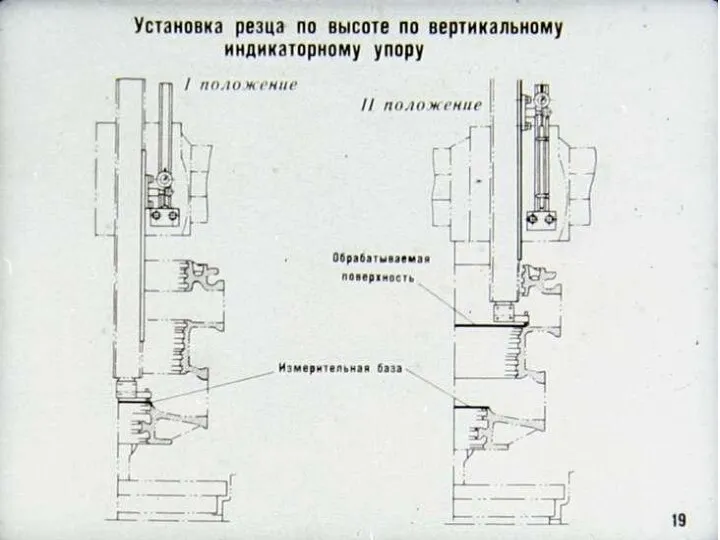

- 98. Способы растачивания отверстий на токарно-карусельных станках: растачивание без промера и без пробных стружек (это обычно —

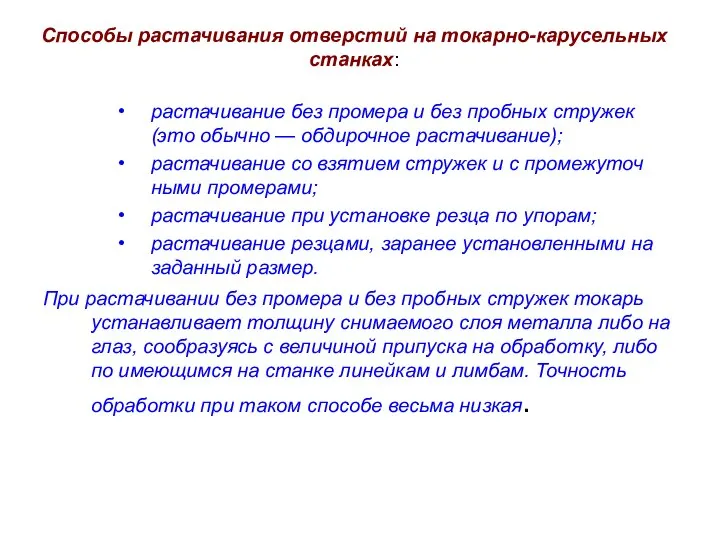

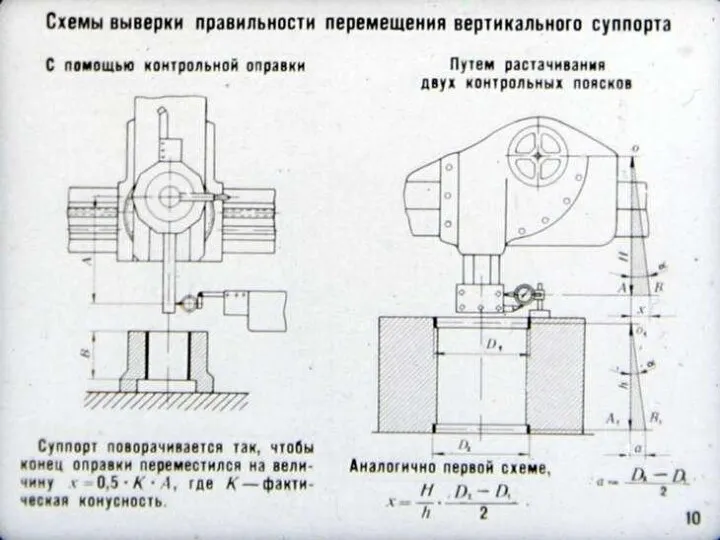

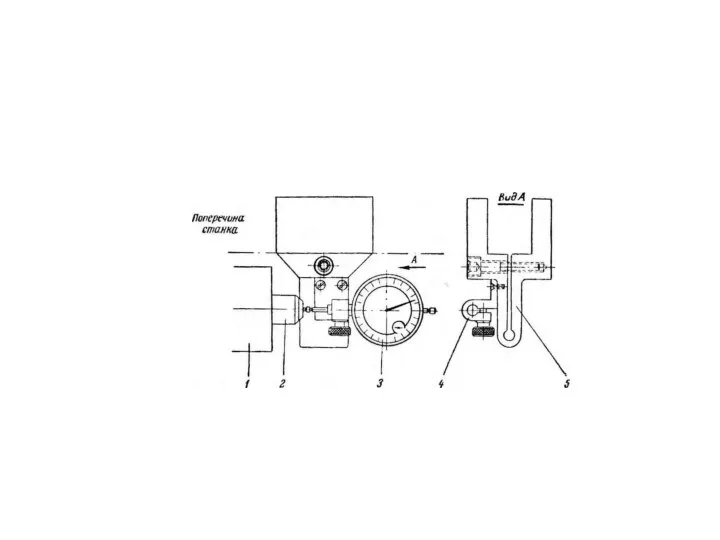

- 103. Растачивании со взятием пробных стружек и с промежуточными промерами При пользовании этим методом для обработки каждой

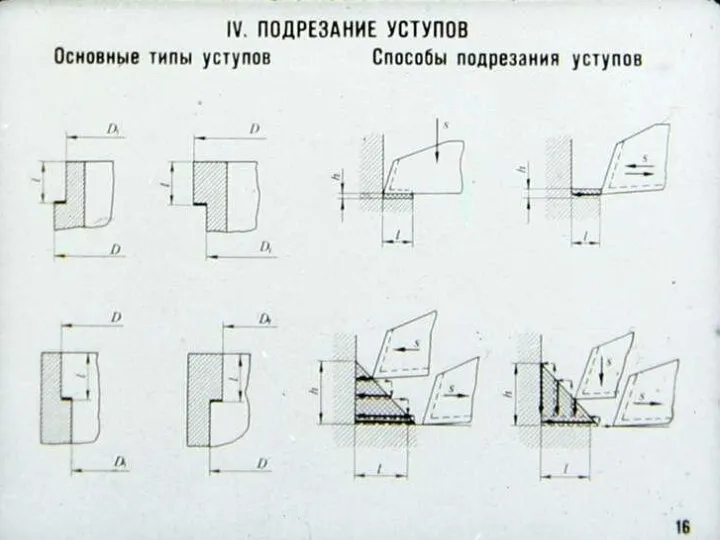

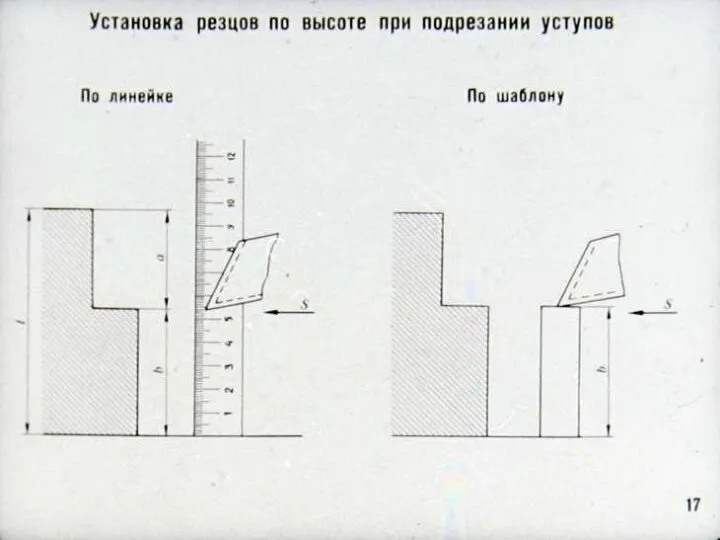

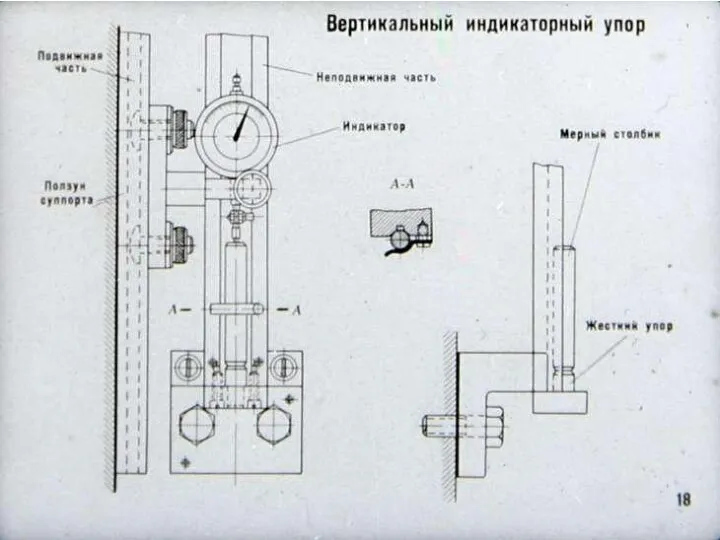

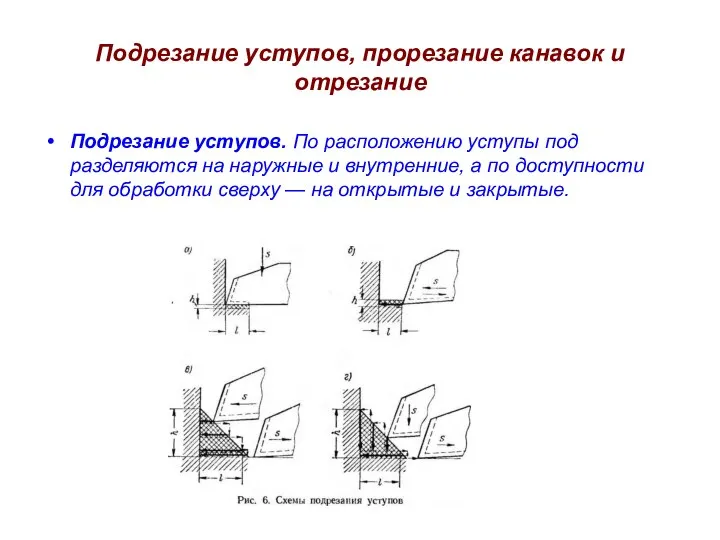

- 115. Подрезание уступов, прорезание канавок и отрезание Подрезание уступов. По расположению уступы подразделяются на наружные и внутренние,

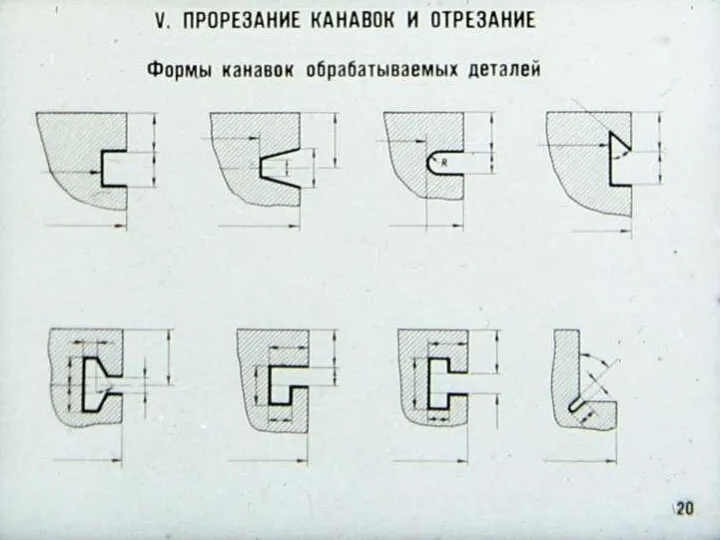

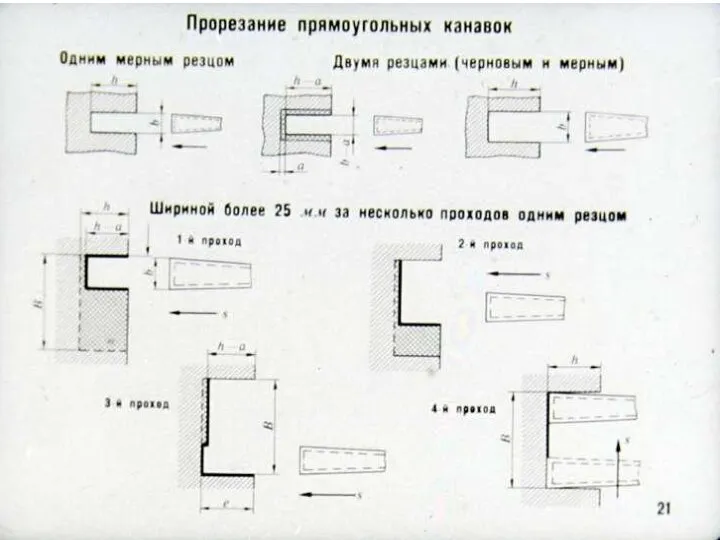

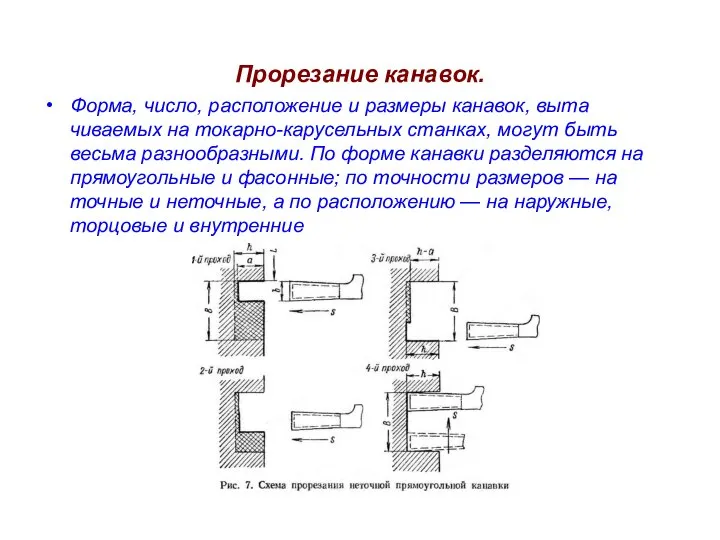

- 116. Прорезание канавок. Форма, число, расположение и размеры канавок, вытачиваемых на токарно-карусельных станках, могут быть весьма разнообразными.

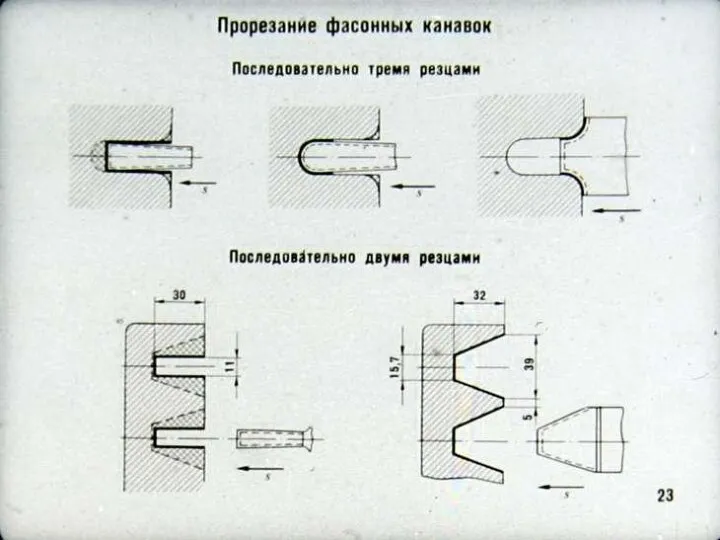

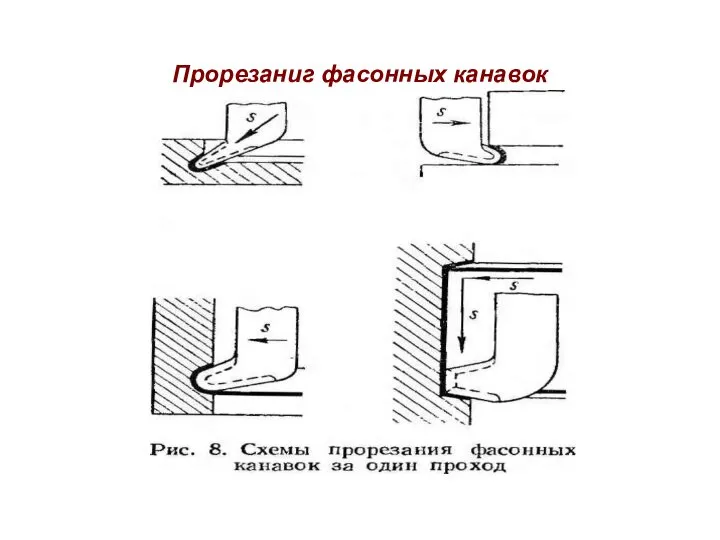

- 117. Прорезаниг фасонных канавок

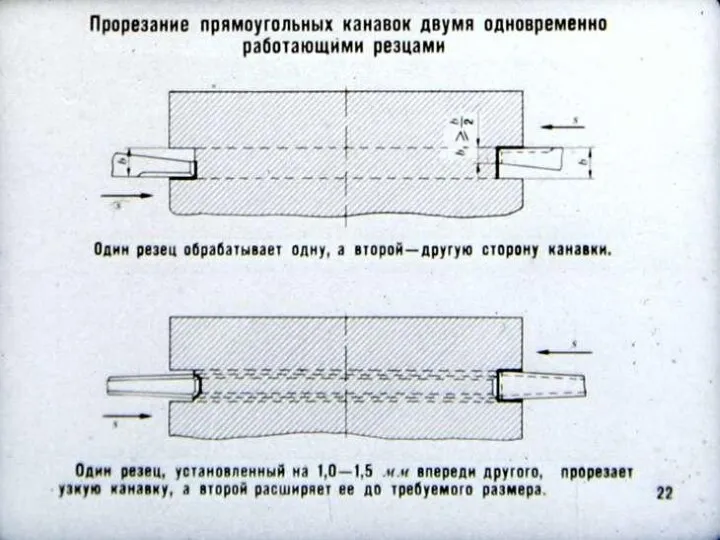

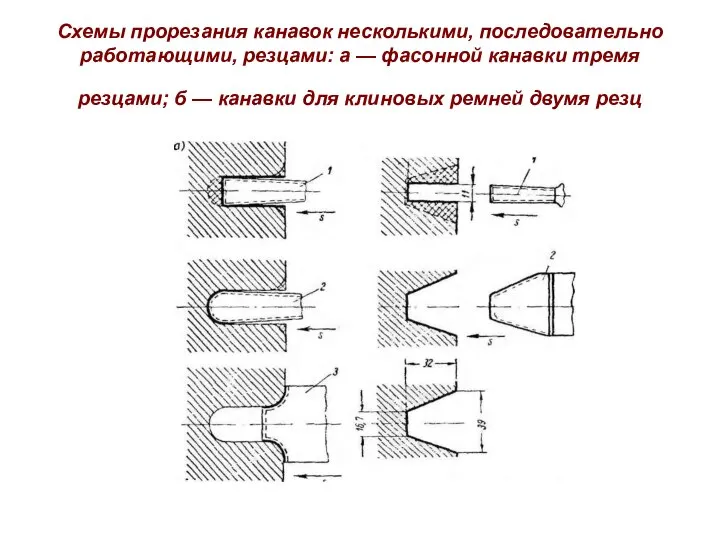

- 118. Схемы прорезания канавок несколькими, последовательно работающими, резцами: а — фасонной канавки тремя резцами; б — канавки

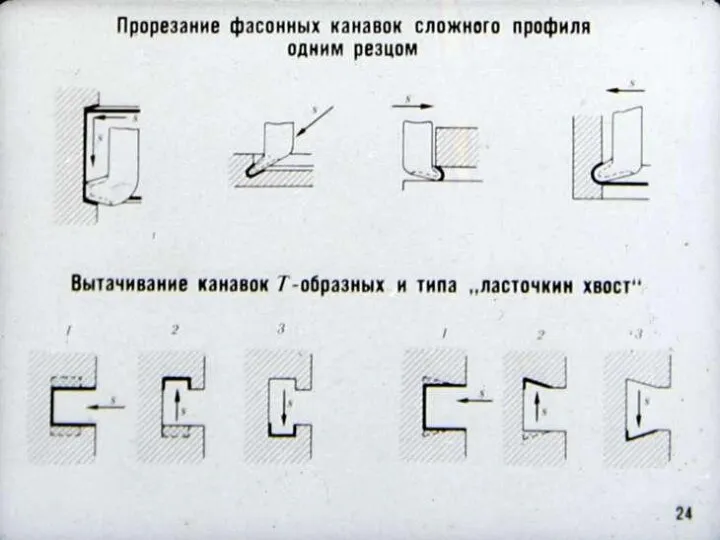

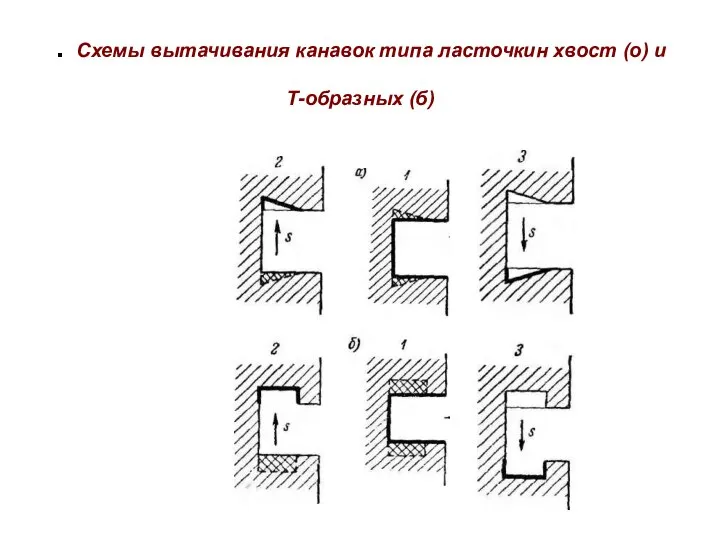

- 119. . Схемы вытачивания канавок типа ласточкин хвост (о) и Т-образных (б)

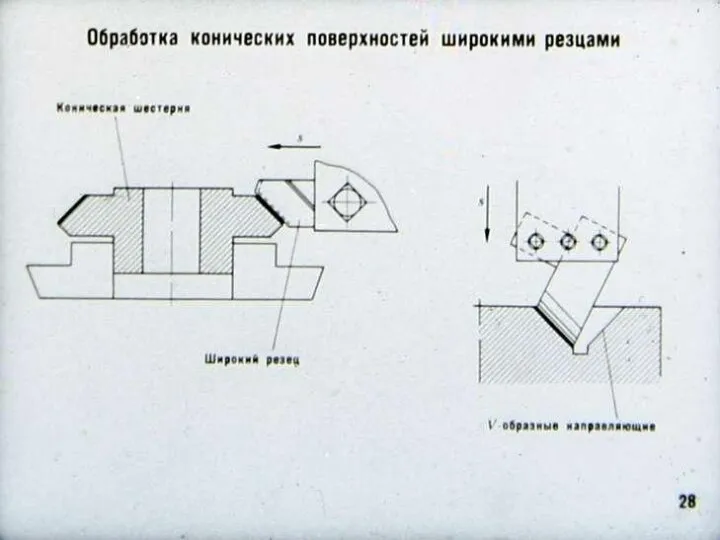

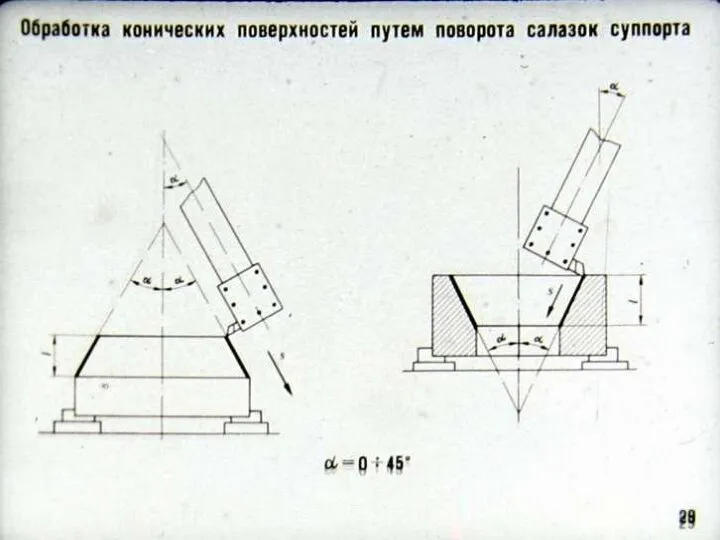

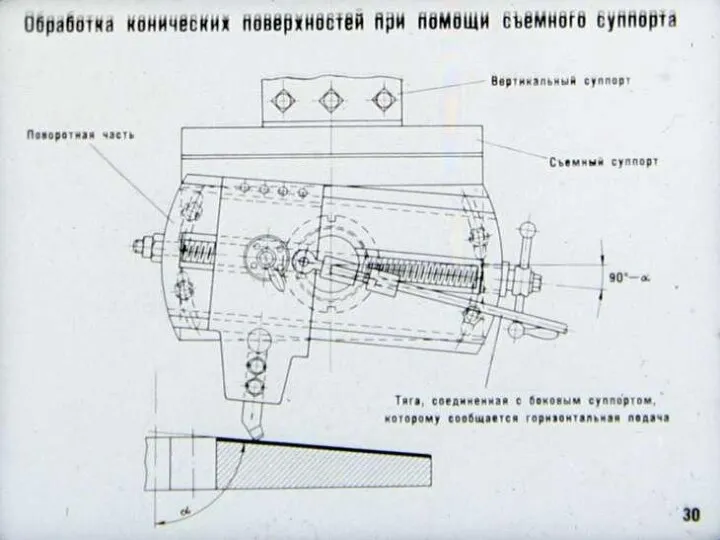

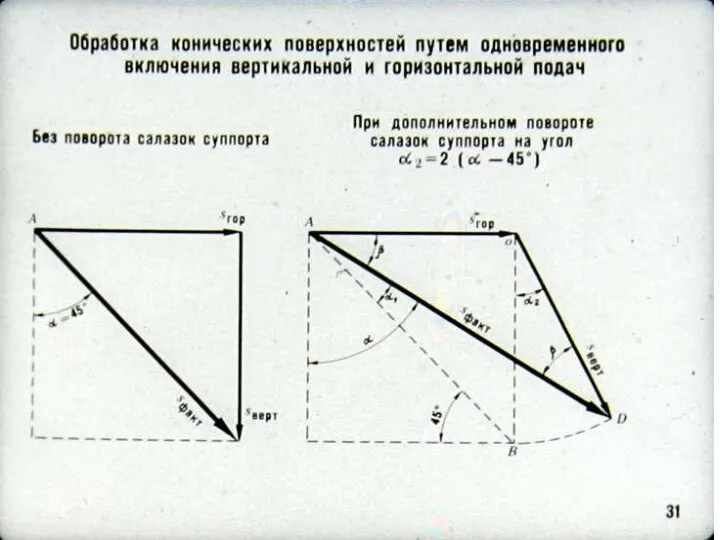

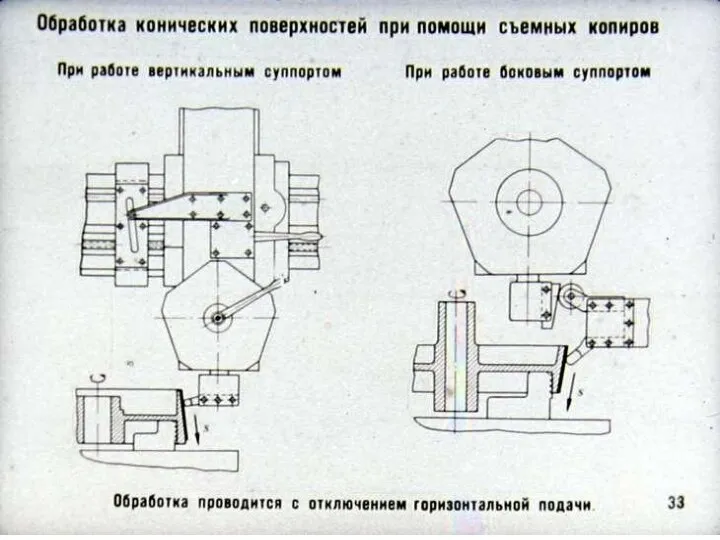

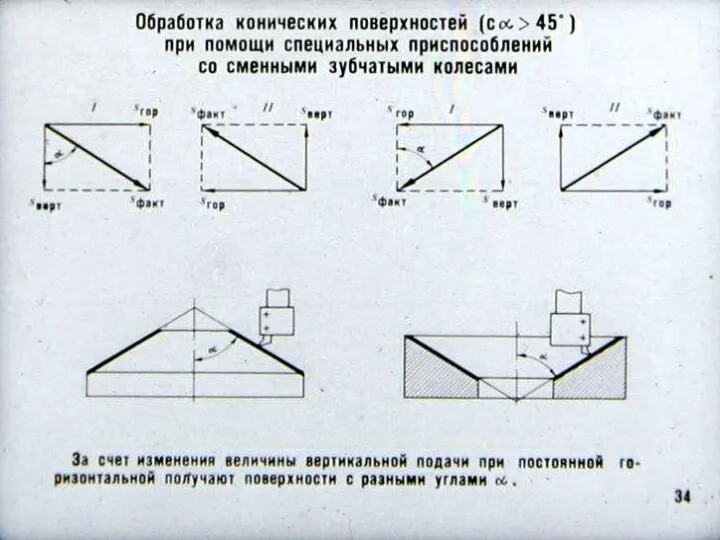

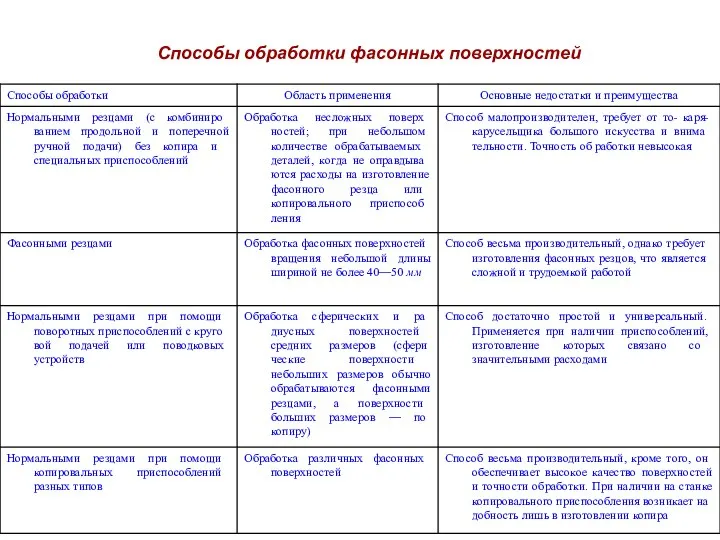

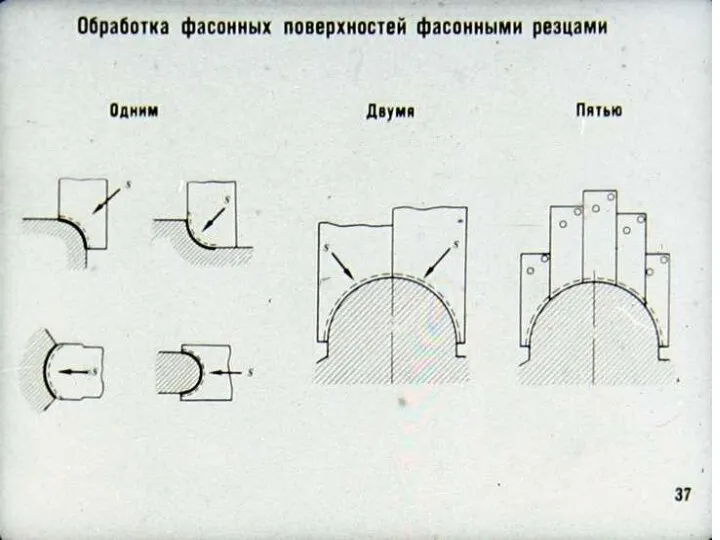

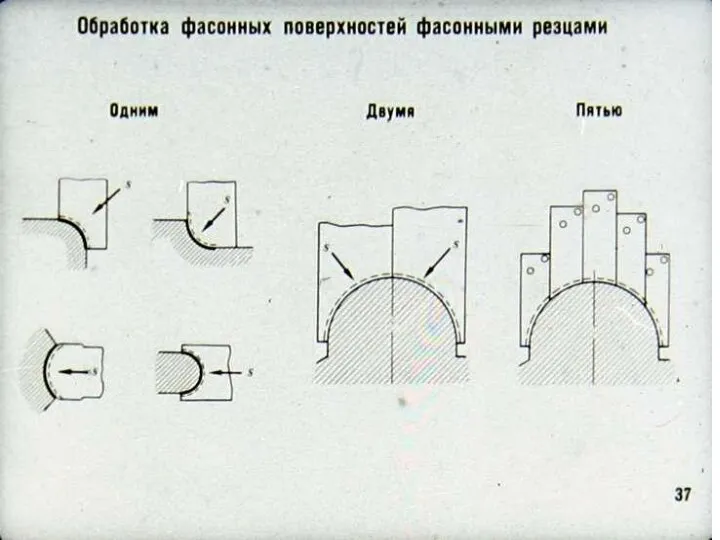

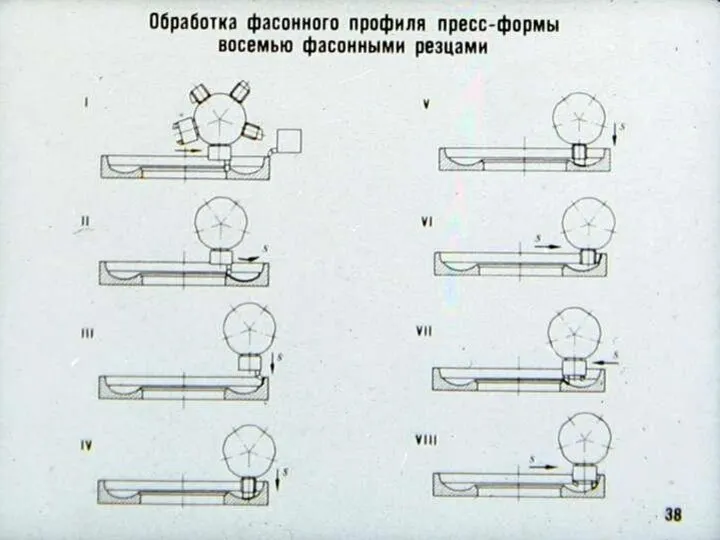

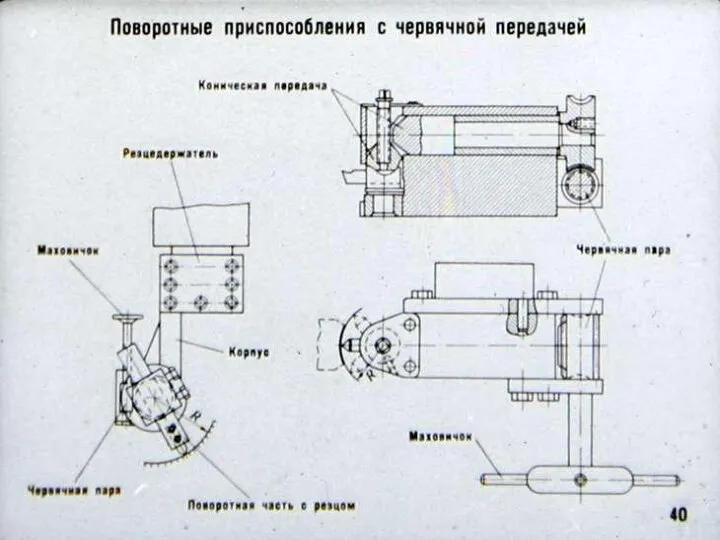

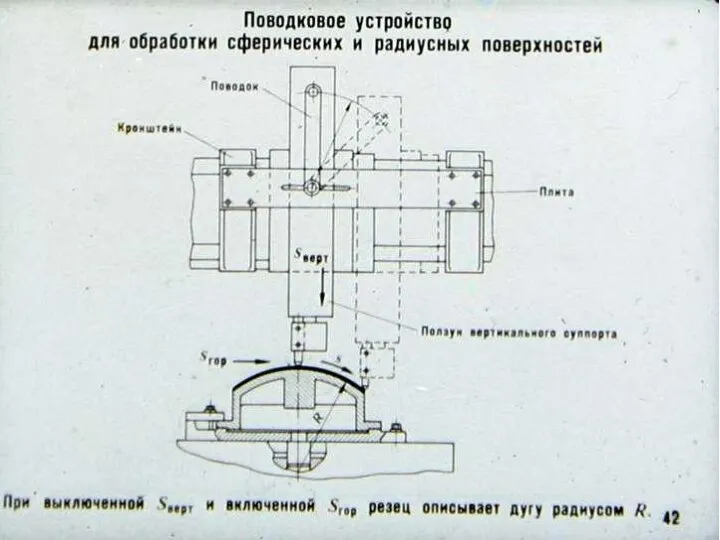

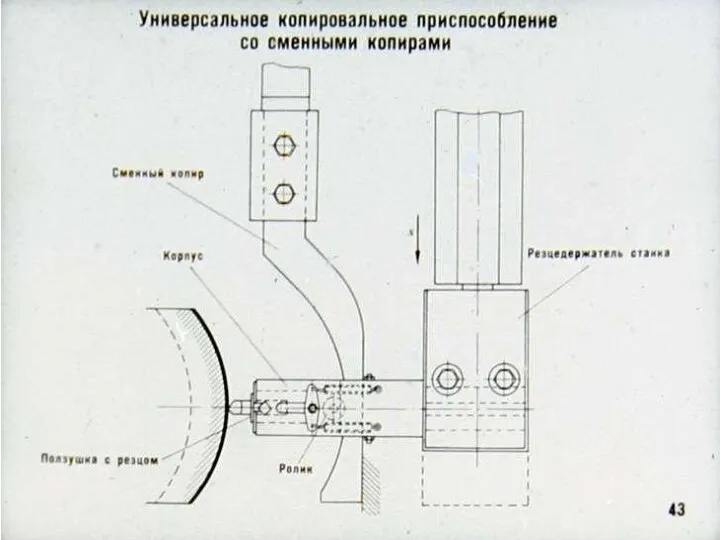

- 127. Способы обработки фасонных поверхностей

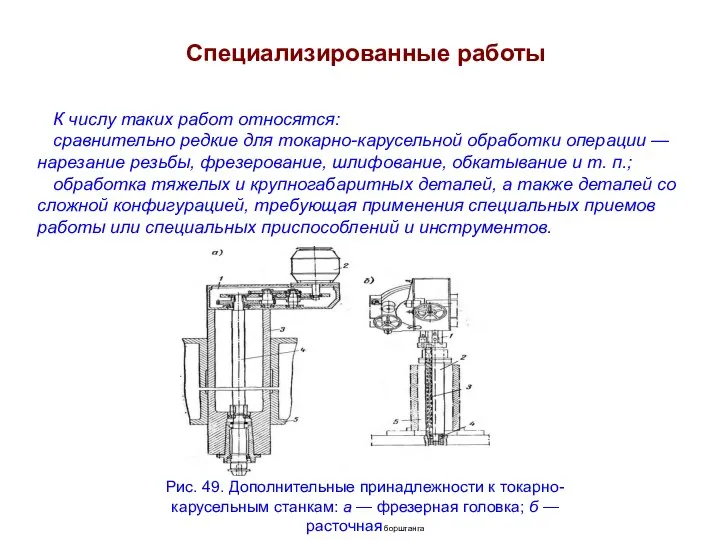

- 136. Специализированные работы К числу таких работ относятся: сравнительно редкие для токарно-карусельной обработки операции — нарезание резьбы,

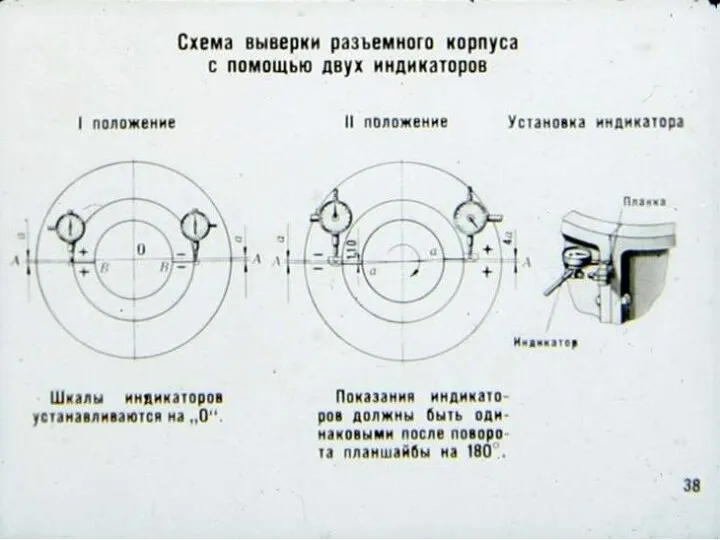

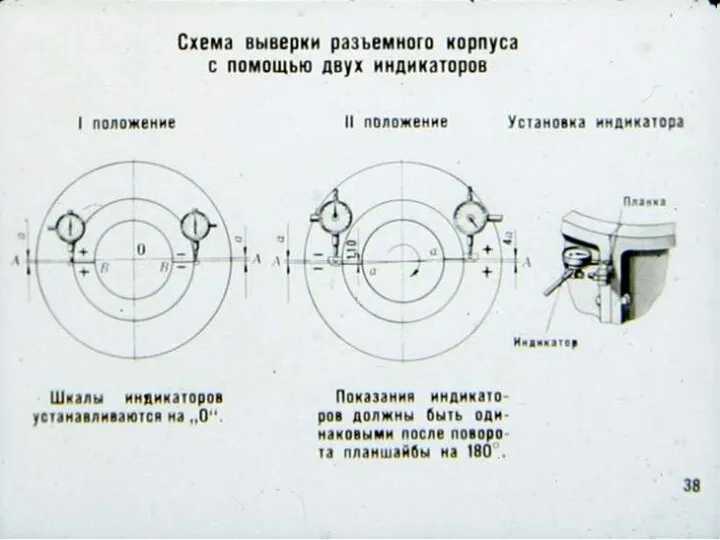

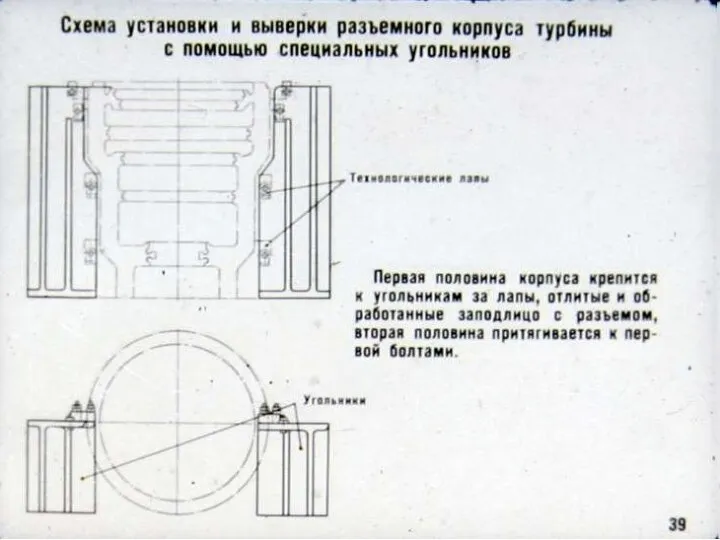

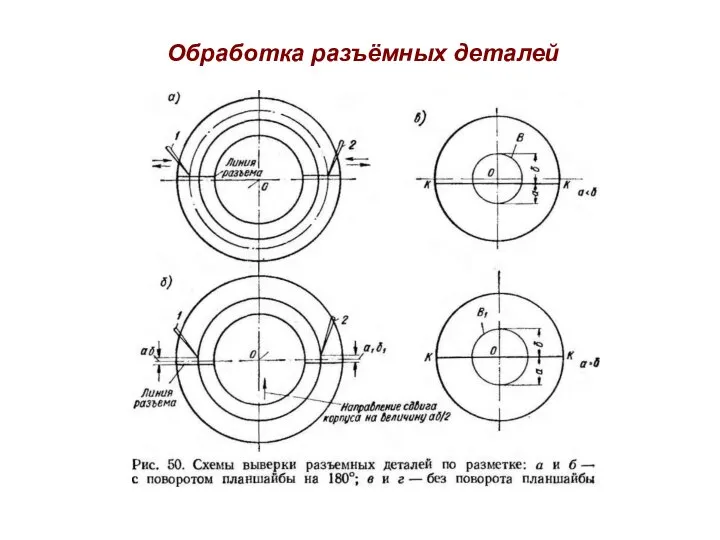

- 137. Обработка разъёмных деталей

- 138. Прямые и косвенные измерения кропногабаритных деталей

- 139. Штангенинструменты Точные штангенинструменты широко распространены в инструментальном деле. Их применяют для измерения наружных и внутренних диаметров,

- 140. Микрометры Рис. 21. Микрометрические инструменты: а — отсчетное устройство, б — микрометр стандартной конструкции, в —

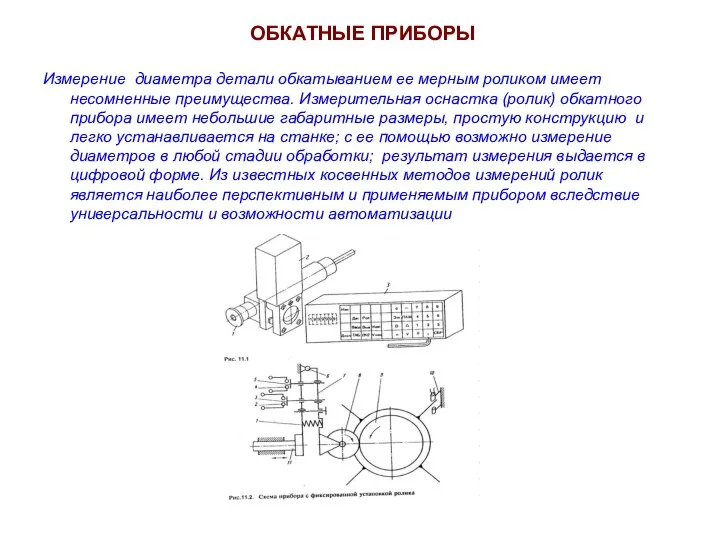

- 141. ОБКАТНЫЕ ПРИБОРЫ Измерение диаметра детали обкатыванием ее мерным роликом имеет несомненные преимущества. Измерительная оснастка (ролик) обкатного

- 142. Работы на токарно – карусельных станках специализация и предварительная настройка стан-, ков; внедрение метода групповой обработки;

- 143. Специализация и предварительная настройка станков Одним из основных организационно-технологических мероприятий, способствующих повышению производительности труда, является специализация

- 144. Внедрение метода групповой обработки Одним из наиболее действенных средств повышения производительности труда является внедрение метода групповой

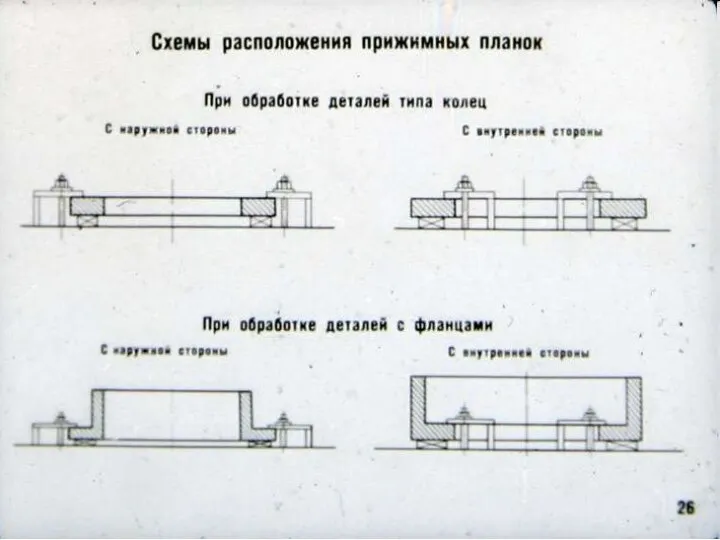

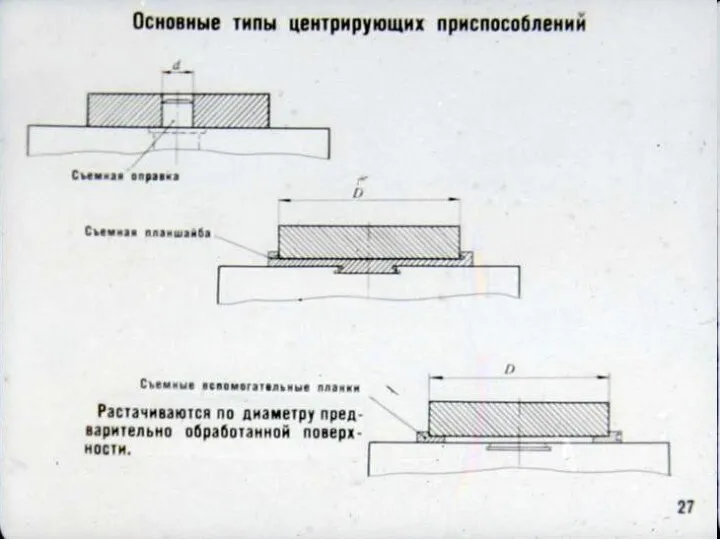

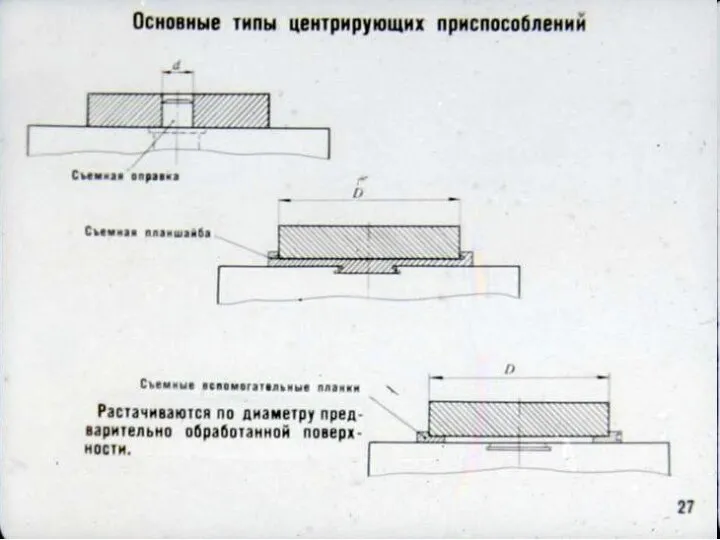

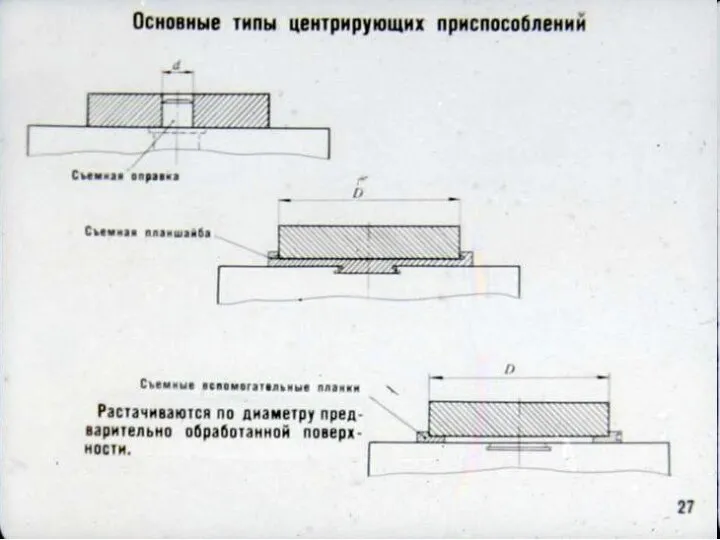

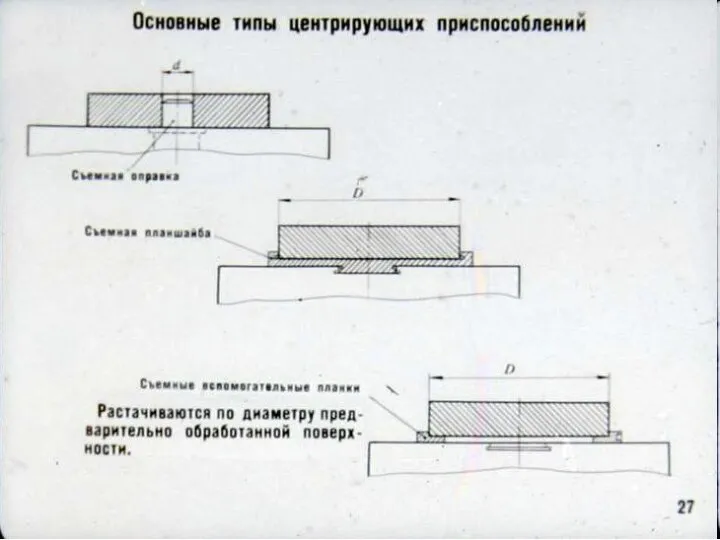

- 145. Применение рациональных способов установки, выверки и крепления обрабатываемых деталей Рациональная установка деталей должна удовлетворять следующим требованиям:

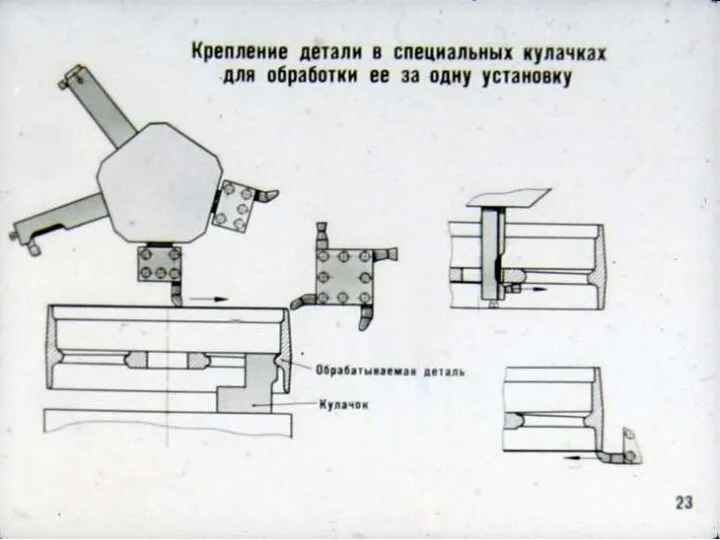

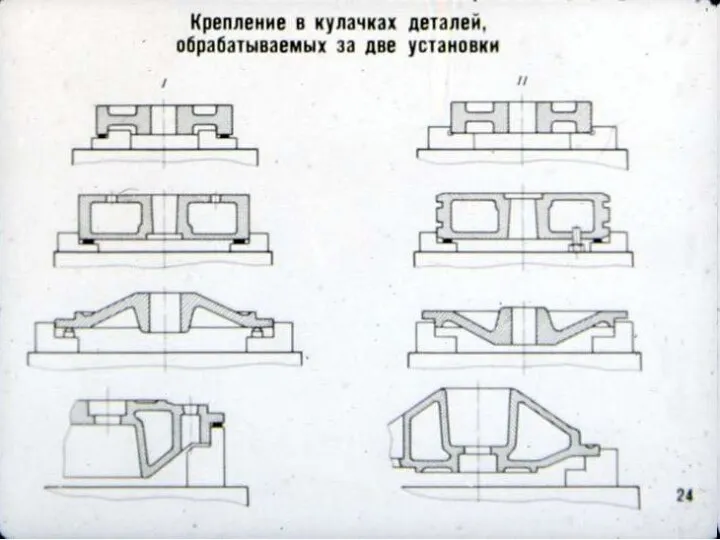

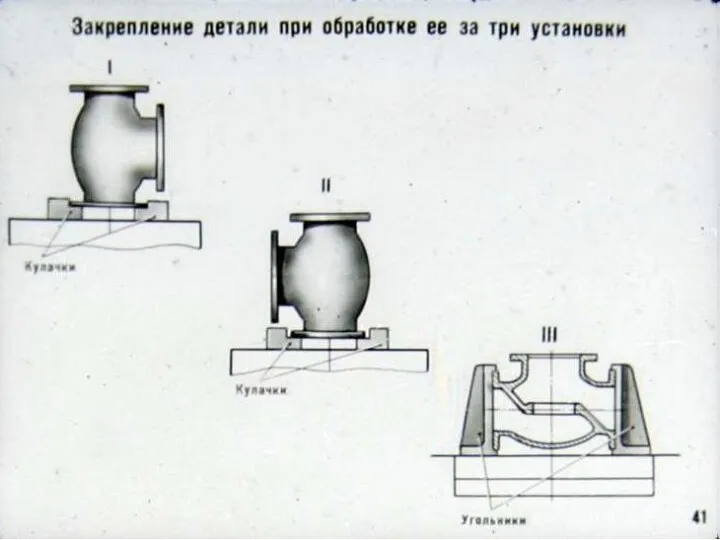

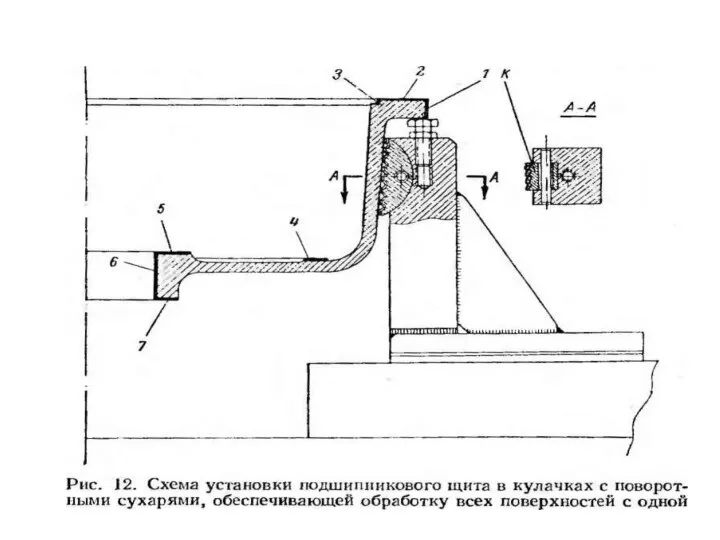

- 146. Сокращение количества установок обрабатываемых деталей Рис. 11. Способы закрепления деталей для полной их обработки за одну

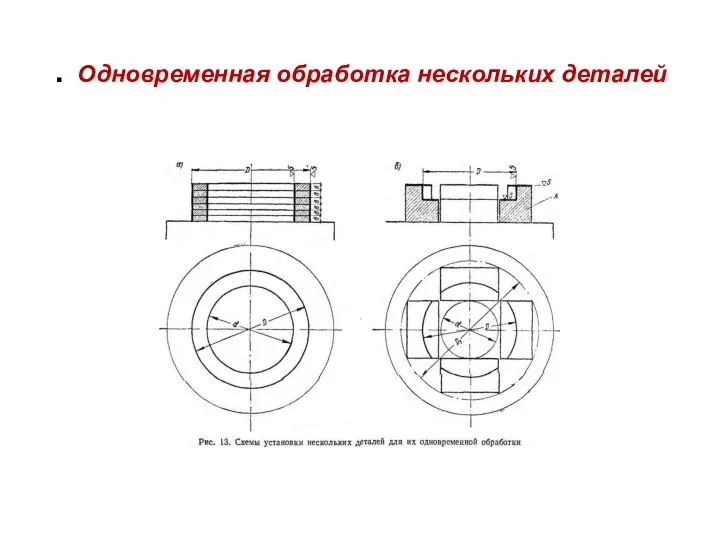

- 148. . Одновременная обработка нескольких деталей

- 149. Обработка деталей «пакетом Рис. 14. Обработка тонких колец «пакетом»

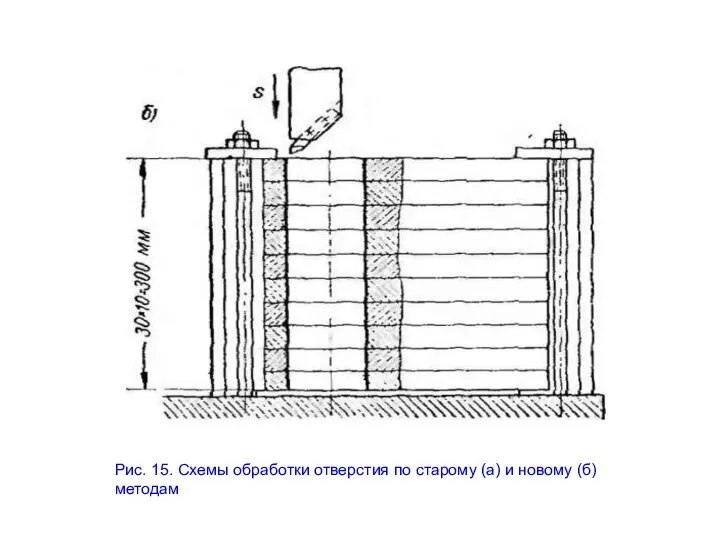

- 150. Рис. 15. Схемы обработки отверстия по старому (а) и новому (б) методам

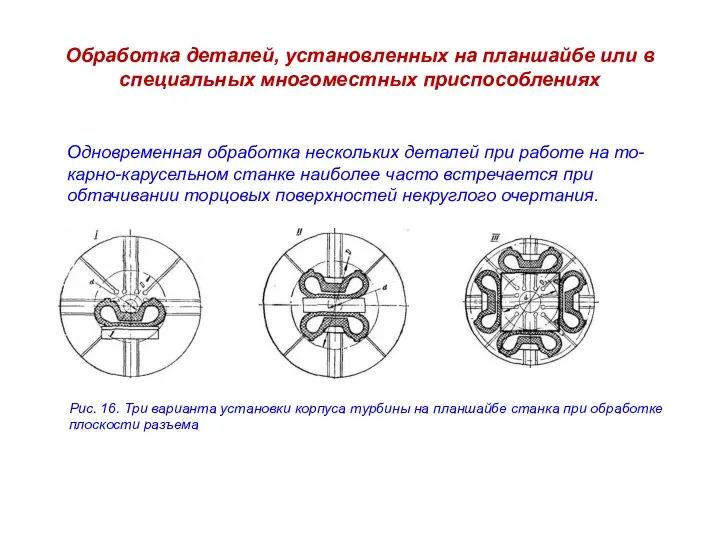

- 151. Обработка деталей, установленных на планшайбе или в специальных многоместных приспособлениях Одновременная обработка нескольких деталей при работе

- 152. Установление рациональной последовательности и правильного метода обработки отдельных поверхностей Производительность труда при работе на токарно- карусельных

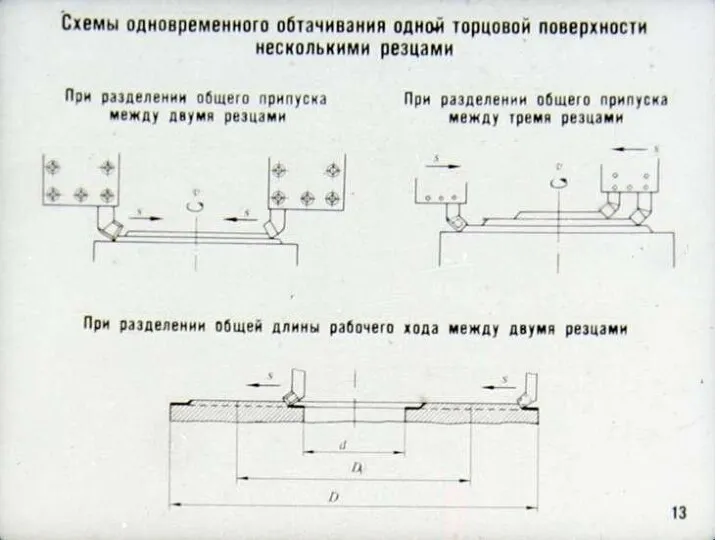

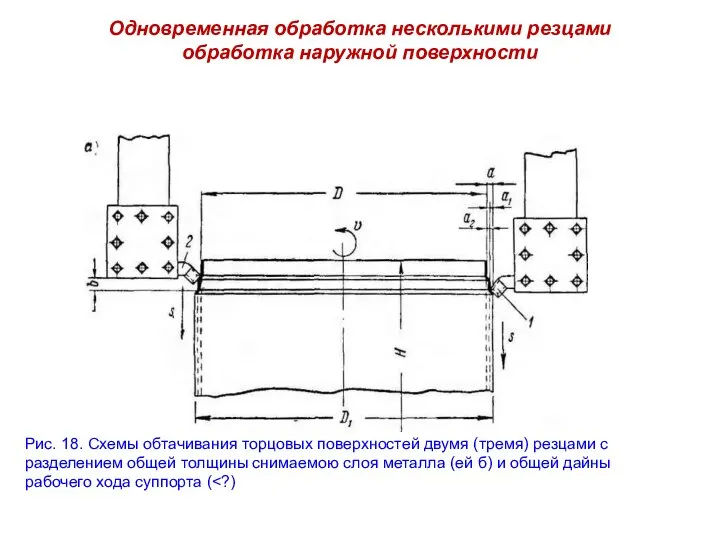

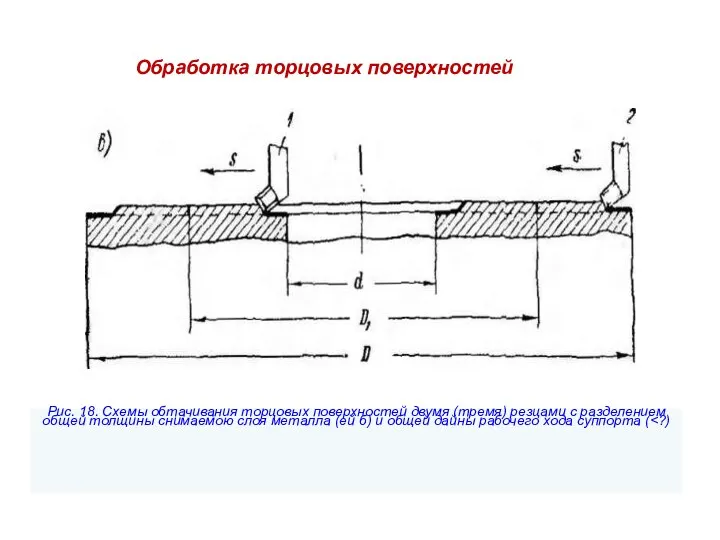

- 153. Одновременная обработка несколькими резцами обработка наружной поверхности Рис. 18. Схемы обтачивания торцовых поверхностей двумя (тремя) резцами

- 154. Обработка торцовых поверхностей

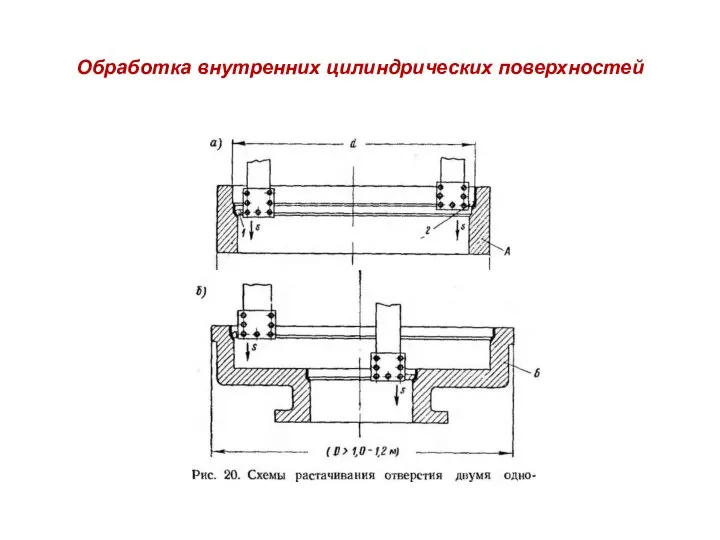

- 155. Обработка внутренних цилиндрических поверхностей

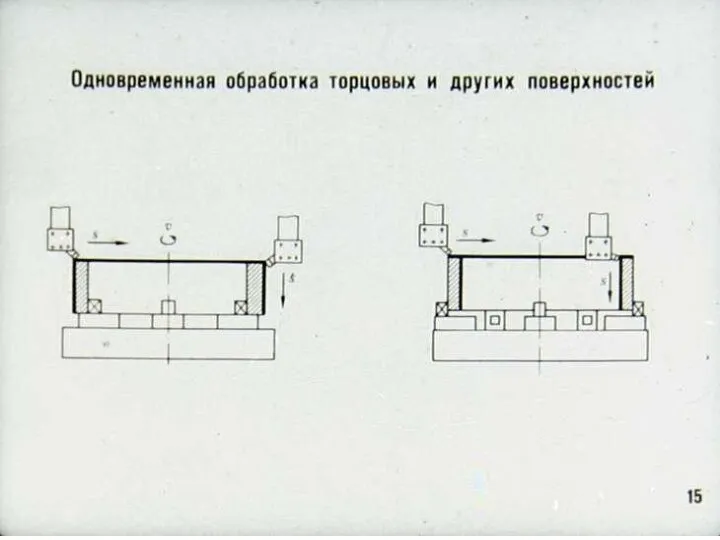

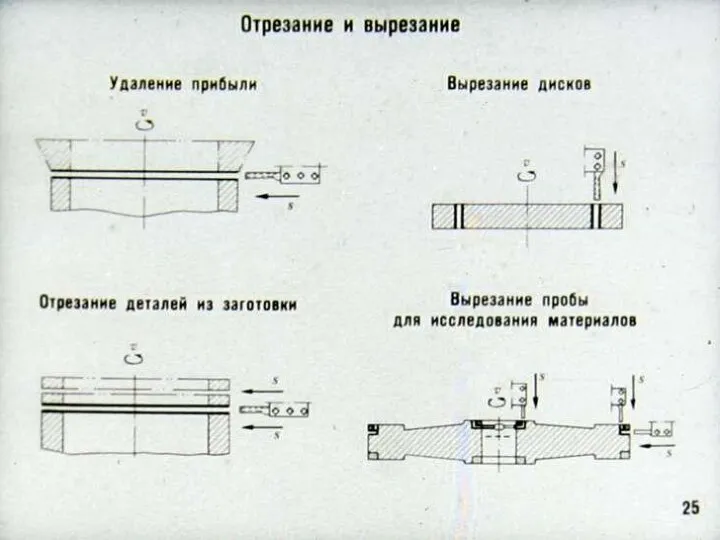

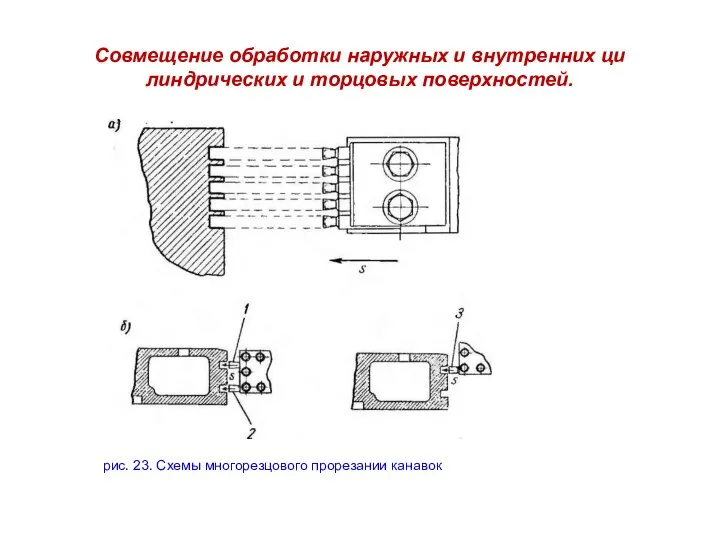

- 156. Совмещение обработки наружных и внутренних цилиндрических и торцовых поверхностей. рис. 23. Схемы многорезцового прорезании канавок

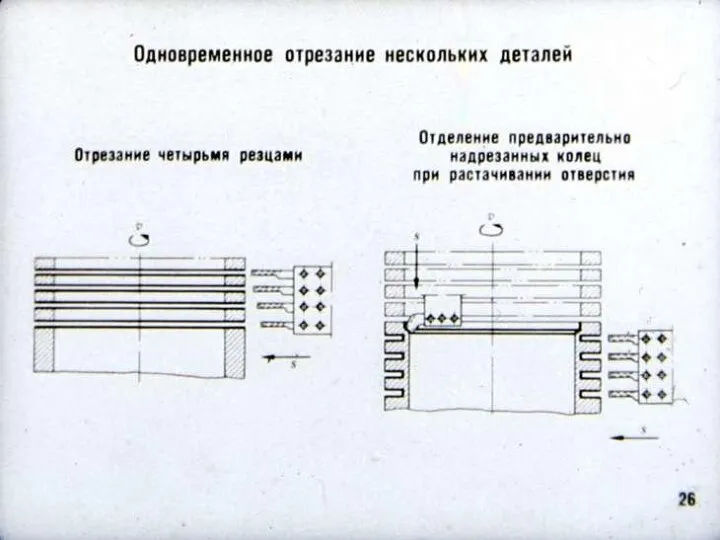

- 157. Отрезание поршневых колец Рис. 24. Схемы отрезания поршневых колец от цилиндрической заготовки

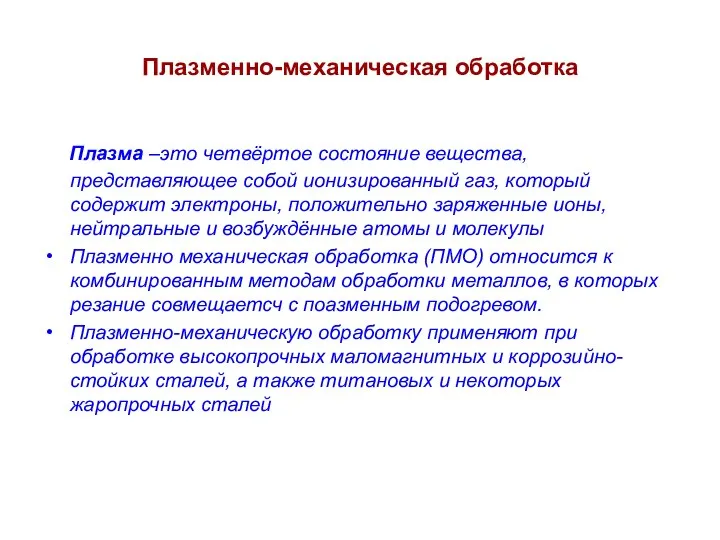

- 160. Плазменно-механическая обработка Плазма –это четвёртое состояние вещества, представляющее собой ионизированный газ, который содержит электроны, положительно заряженные

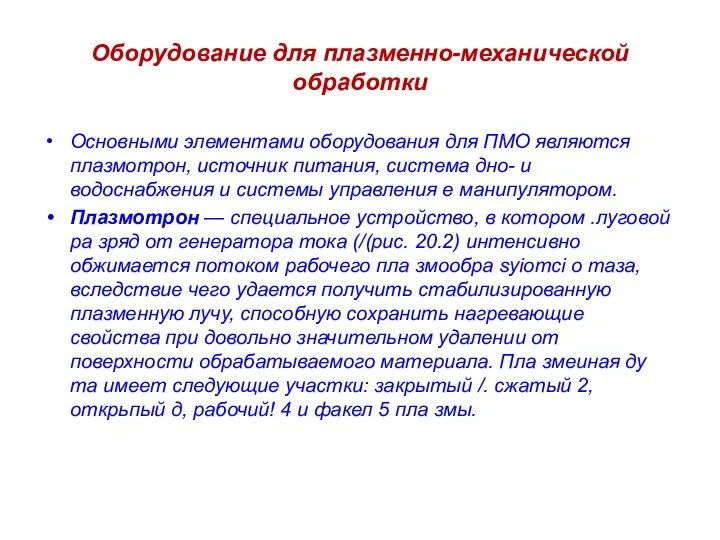

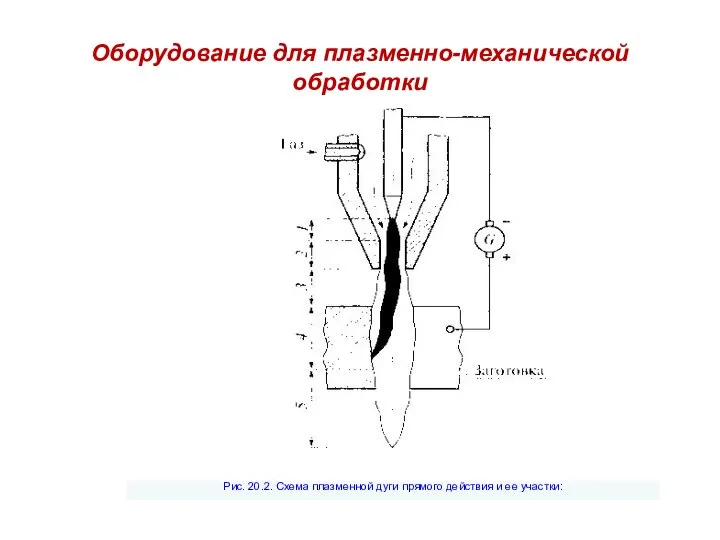

- 161. Оборудование для плазменно-механической обработки Основными элементами оборудования для ПМО являются плазмотрон, источник питания, система дно- и

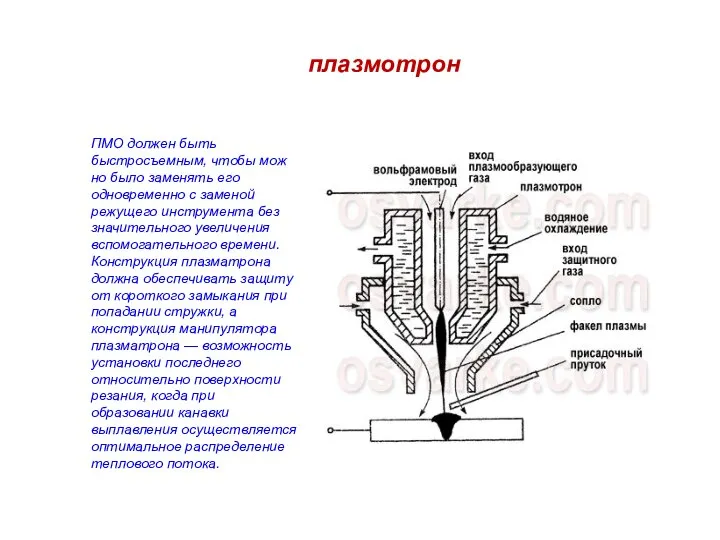

- 162. плазмотрон ПМО должен быть быстросъемным, чтобы можно было заменять его одновременно с заменой режущего инструмента без

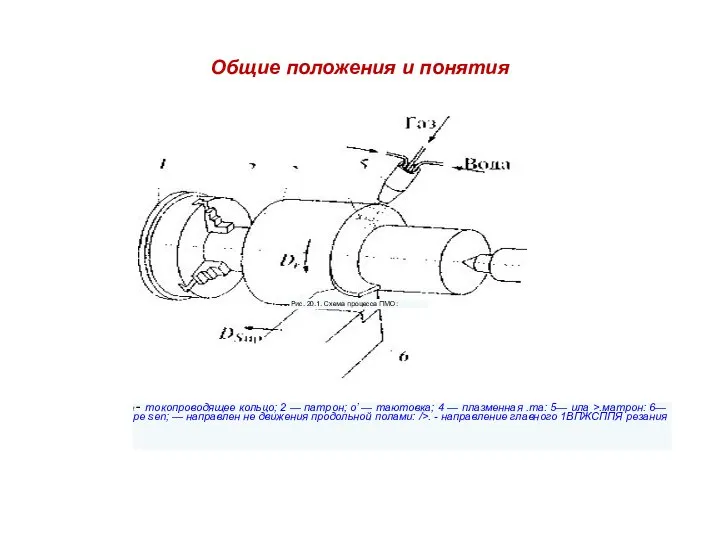

- 163. Общие положения и понятия

- 164. Оборудование для плазменно-механической обработки

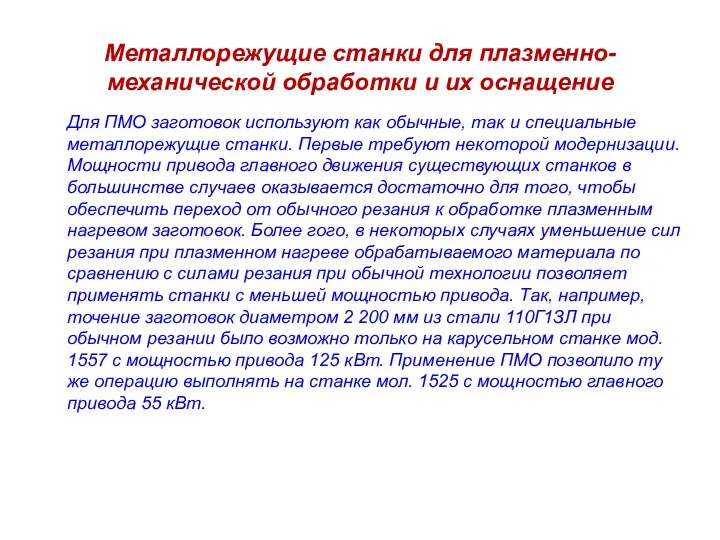

- 165. Металлорежущие станки для плазменно-механической обработки и их оснащение Для ПМО заготовок используют как обычные, так и

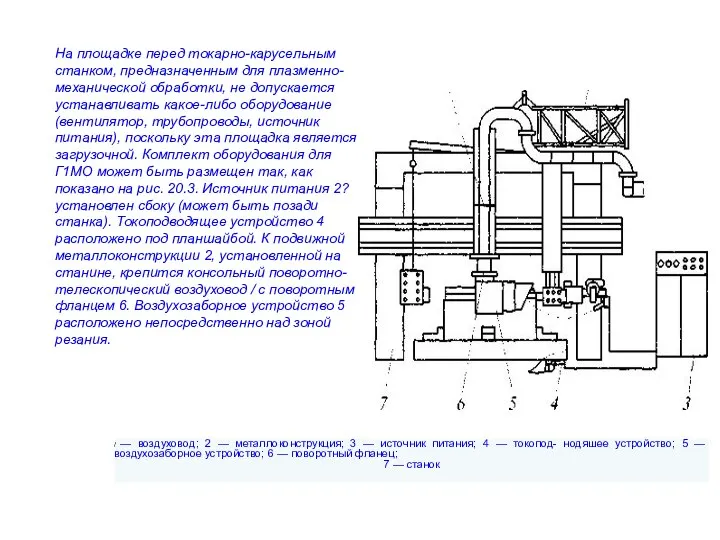

- 166. На площадке перед токарно-карусельным станком, предназначенным для плазменно-механической обработки, не допускается устанавливать какое-либо оборудование (вентилятор, трубопроводы,

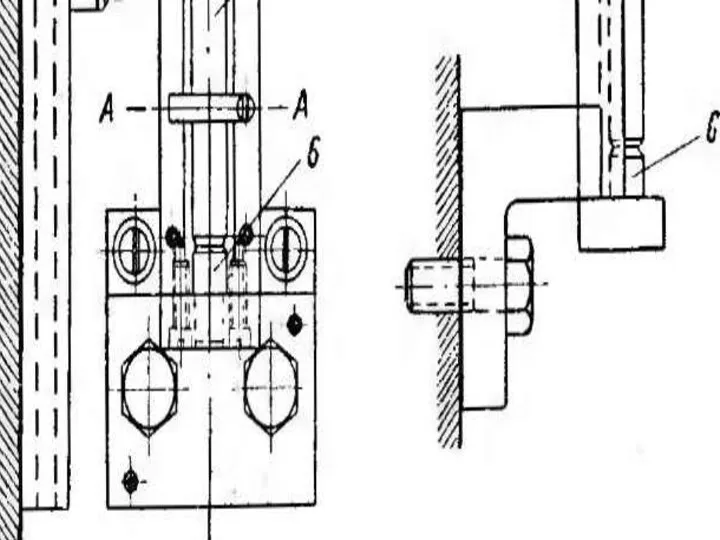

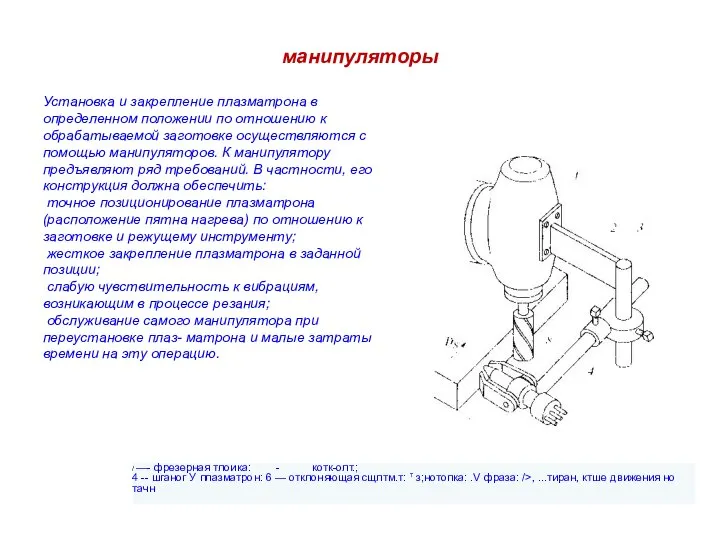

- 167. манипуляторы Установка и закрепление плазматрона в определенном положении по отношению к обрабатываемой заготовке осуществляются с помощью

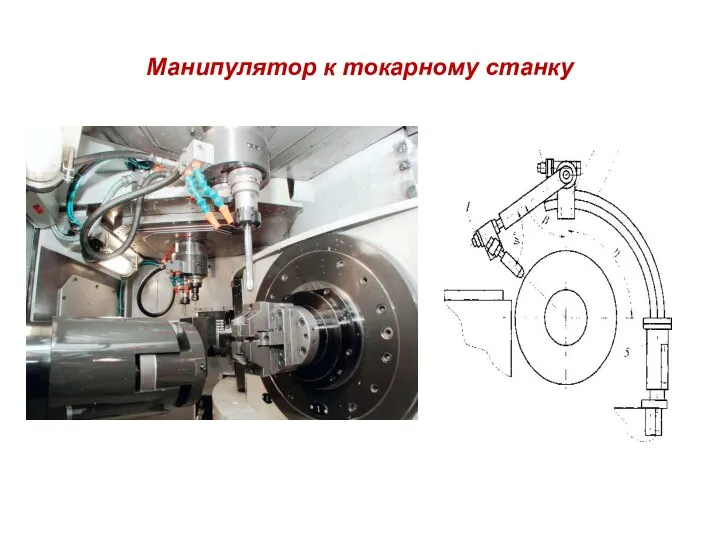

- 168. Манипулятор к токарному станку

- 169. Токарная обработка торцовых и фасонных поверхностей с плазменным подогревом При точении торцов, конических и фасонных поверхностей

- 171. Скачать презентацию

Денежные переводы физических лиц: состояние и тенденции развития (на примере ПАО Сбербанк)

Денежные переводы физических лиц: состояние и тенденции развития (на примере ПАО Сбербанк) Особенности истории информатики

Особенности истории информатики Мотивирование топ-менеджеров в банковской сфере: подходы и инструменты

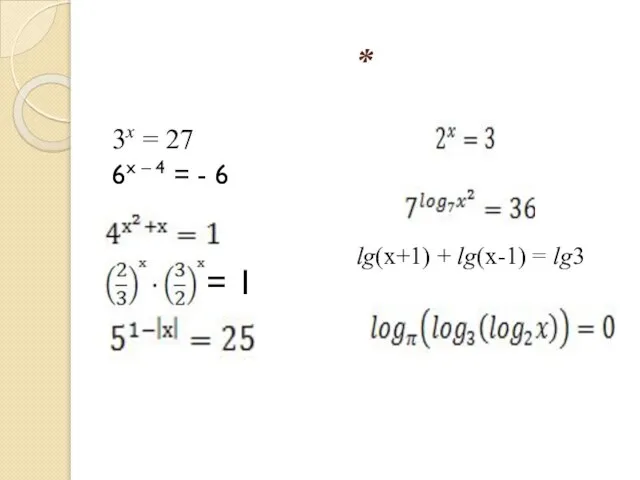

Мотивирование топ-менеджеров в банковской сфере: подходы и инструменты = 1

= 1 Изустная среда мордовского села

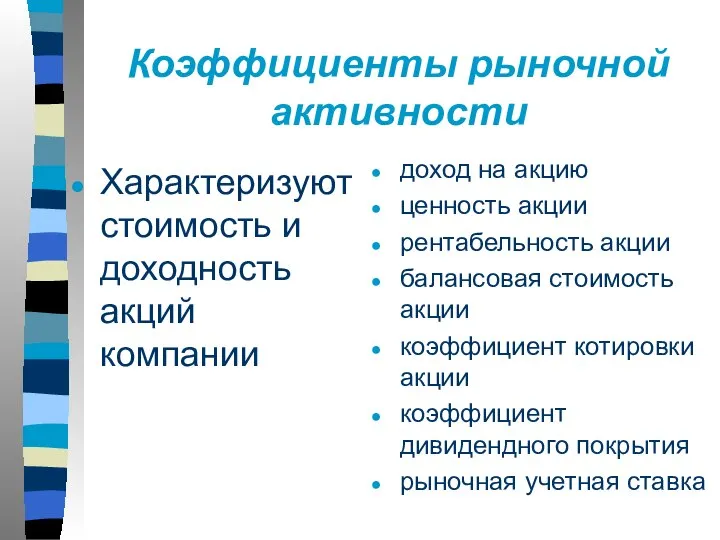

Изустная среда мордовского села Показатели рыночной активности

Показатели рыночной активности Выхухоль. Красная книга

Выхухоль. Красная книга Обработка текстовой и графической информации. Создаём комбинированный документ

Обработка текстовой и графической информации. Создаём комбинированный документ Телевидение: я выбираю или меня выбирают. Автор и руководитель проекта: Симонова Ольга Владимировна 2004 год

Телевидение: я выбираю или меня выбирают. Автор и руководитель проекта: Симонова Ольга Владимировна 2004 год Что я сделаю, чтобы доверенный мне магазин стал лучшим на рынке

Что я сделаю, чтобы доверенный мне магазин стал лучшим на рынке Туалетная вода для мужчин Faberlic Intense

Туалетная вода для мужчин Faberlic Intense Межпроцедурные анализы и оптимизации

Межпроцедурные анализы и оптимизации Внешняя политика СССР в 1930-е гг. и накануне Великой Отечественной войны

Внешняя политика СССР в 1930-е гг. и накануне Великой Отечественной войны Урок 3 Человек и Бог в православии-повторение

Урок 3 Человек и Бог в православии-повторение 17 век

17 век ПЕРЕГОВОРЫ

ПЕРЕГОВОРЫ Изготовление вечернего платья

Изготовление вечернего платья Теорiя iгор

Теорiя iгор  Презентация на тему Роль гормонов в обмене веществ, росте и развитии организма биология 8 класс

Презентация на тему Роль гормонов в обмене веществ, росте и развитии организма биология 8 класс аня хочет санчо панчо

аня хочет санчо панчо Создание таблиц в Microsoft Word

Создание таблиц в Microsoft Word Teenagers’ society problems

Teenagers’ society problems Воля познавать

Воля познавать Любимое блюдо моей семьи

Любимое блюдо моей семьи Ладья. Урок №8

Ладья. Урок №8 Описательные характеристики распределения тестовых результатов

Описательные характеристики распределения тестовых результатов Презентация на тему Одиночество

Презентация на тему Одиночество Ich gehe mit meine Laterne

Ich gehe mit meine Laterne