Содержание

- 2. План лекции 1-2 Понятия о надежности и долговечности горного оборудования. Ремонтные базы горных предприятий Смазка горных

- 3. Введение к лекции Работа горных предприятий характеризуется большими объемами добычных и подготовительных работ для подземных разработок,

- 4. Машины и механизмы, используемые при организации работ на горных предприятиях, образуют технологический комплекс, т.е. технологически связанную

- 5. 1. Понятия о надежности и долговечности горного оборудования. Высокая производительность горных предприятий обеспечивается как рациональной технологией

- 6. Научной базой работ по обеспечению надежности технических устройств, машин и др. является теория надежности. К настоящему

- 7. Первое — основано на изучении вероятностных, статистических закономерностей появления отказов у множества однотипных систем, устройств. При

- 8. Наиболее верным и современным направлением является сочетание вероятностных, статистических методов с проникновением в физическую сущность процессов,

- 9. Целью первого вопроса сегодняшней лекции – научить студентов основам теории надежности и ее применению в решениях

- 10. ОСНОВНЫЕ ПОНЯТИЯ ТЕОРИИ НАДЕЖНОСТИ Качество и надежность машин, оборудования и приборов во многом определяют успех научно-технического

- 11. Надежность различной техники, в том числе горного производства,— комплексная проблема, отражающая все этапы существования объекта (от

- 12. Наука о надежности техники изучает закономерности изменения показателей работоспособности объектов с течением времени, а также физическую

- 13. К задачам, стоящим перед теорией надежности, относятся следующие: — обеспечение минимальных затрат на создание, изготовление и

- 14. Основные термины и определения В процессе освоения основ теории надежности и ее расчетов необходимо пользоваться определенной

- 15. Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Работоспособное

- 16. Сохраняемость — свойство объекта сохранять работоспособное состояние в течение и после хранения и транспортирования. Отказ —

- 17. Для конкретных объектов и условий их эксплуатации основные свойства объектов, определяющие их надежность, могут иметь различную

- 18. Долговечность машины - свойство работать длительное время с возможными режимами, не снижая производительности и качества работы.

- 19. Механическая энергия вызывает статические и динамические # нагрузки на узлы и детали машины, которые рождают силы

- 20. Горная машина в процессе эксплуатации подвергается различным внешним и внутренним воздействиям, в результате чего может происходить

- 21. Тепловая энергия возникает как при работе силовых агрегатов машин, так и при взаимодействии рабочих органов с

- 22. Кроме энергетических воздействий', на состояние машины и ее деталей оказывает влияние ряд факторов, определяющих условия ее

- 23. В зависимости от характера технических устройств, условий, их использования те или иные признаки отказов могут приобретать

- 24. Отказы горных машин Горные машины и комплексы относятся к восстанавливаемым системам. Отказы при этом можно разделить

- 25. Показатели надёжности должны иметь физический смысл и количественно характеризовать, в какой степени конкретному объекту присущи определённые

- 26. Показатели надёжности имеют следующие особенности: - учитывая стохастическую природу факторов отказов, при их оценке применяются вероятностные

- 27. Надежность — свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных

- 28. Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и

- 29. Элемент простейшая в рамках конкретного рассмотрения составная часть системы. Понятие система и элемент относительны и трансформируются

- 30. Неисправное состояние (неисправность) — состояние объекта, при котором он не соответствует хотя бы одному из требований,

- 31. Повреждения могут быть незначительными или значительными. Первое означает нарушение исправности при сохранении работоспособности, второе — отказ

- 32. СЛУЧАЙНЫЕ ВЕЛИЧИНЫ В ТЕОРИИ НАДЕЖНОСТИ Физические процессы практически в любой области носят случайный характер. Это связано

- 33. ПОКАЗАТЕЛИ НАДЕЖНОСТИ Для решения практических вопросов в области надежности используются показатели, с помощью которых характеризуется количественно

- 34. 2. Ремонтные базы горных предприятий Ремонтные базы - это совокупность технических средств и исполнителей, необходимых для

- 35. 1. Собственные ремонтные базы расположены непосредственно на промышленной площадке карьера и обслуживают только его оборудование. Они

- 36. 2. Районные Ремонтные базы по обслуживанию оборудования для группы карьеров. Они включают комбинированные предприятия (например, экскаваторно-вагоно-электровозоремонтные)

- 37. 3. Крупное карьерное оборудование (роторные экскаваторы, отвалообразователи, драглайны и др.) ремонтируют в полевых условиях. Сборочные единицы

- 38. 5. Ремонтные тресты объединяют ремонтные заводы и участки. Они выполняют ремонты различного оборудования для нескольких карьеров.

- 39. Типы ПРМ: ПММ – передвижные ремонтные машины для обслуживания и ремонта механической части горного и транспортного

- 40. Технология современного горного производства требует применения большого числа машин и механизмов, выполняющих самые различные функции. Для

- 41. К собственным ремонтным базам горных предприятий относятся: подземные участковые кладовые и мастерские кладовые; подземные общешахтные ремонтные

- 42. 3. Смазка горных машин и электромеханического оборудования Общие сведения о смазочных материалах. Смазка предназначена для снижения

- 43. В настоящее время в чистом виде их применяют редко вследствие того, что при высыхании они образуют

- 44. Полученные при перегонке мазута жидкие неочищенные масла называют дистиллатами. Иногда для обработки дистиллатов применяют щелочь. Такие

- 45. Известны присадки антиизносные, противозадирные, антикоррозионные и другие. Смазочные материалы бывают жидкие и консистентные (густые). Консистентные смазки

- 46. Физико-химические свойства смазочных масел. К основным физико-химическим свойствам смазочных материалов относятся: плотность, вязкость, температура вспышки, воспламенения,

- 47. Плотность характеризует способность масла всплывать, т. е. осаждать воду: чем меньше плотность масла, тем легче оно

- 48. В практике чаще пользуются кинематической и условной вязкостью. Кинематическая вязкость определяется отношением динамической вязкости к плотности

- 49. Более качественными считаются масла, у которых вязкость в меньшей степени зависит от температуры. При смешивании различных

- 50. При сравнении двух масел примерно одинаковой вязкости лучшим считается то, которое имеет более высокую температуру вспышки.

- 51. Температура каплепадения — такая температура, при которой происходит падение первой капли смазки, помещенной в специальный прибор

- 52. Механические примеси попадают в смазочные материалы при их изготовлении, хранении и во время работы машин. Находясь

- 53. Для предупреждения коробления корпусов и крышек редукторов важное значение имеет искусственное старение этих деталей после грубой

- 54. Коксуемость выражает содержание кокса в весовых Процентах. Она характеризует степень очистки масла и количество нагара, которое

- 55. По содержанию кислот и щелочей смазочные материалы должны быть нейтральны. Наличие кислоты в смазке усиливает коррозию

- 56. Маслянистость, или липкость, смазочного материала характеризует его способность прилипать к смазываемым поверхностям и сопротивляться выдавливанию из

- 57. Классификация смазочных материалов Работоспособность и долговечность ГМиО (горные мащины и оборудование) в значительной степени зависят от

- 58. Основное распространение получили смазочные материалы минерального происхождения. По физическим свойствам смазочные материалы подразделяются на смазочные масла,

- 59. Смазочные масла Минеральные масла получают вакуумной и химической обработкой мазута, оставшегося после первичной переработки нефти. При

- 60. Очищенные дистилляты (рафинады) подвергаются специальной обработке для придания маслам необходимых физических и химических свойств. Введение в

- 61. Плотность минеральных масел находится в пределах 0,87-0,95 г/см³. Вязкость характеризует внутреннее трение жидкости и обусловливает образование

- 62. Различают динамическую, кинематическую и условную вязкость. Под динамической вязкостью понимают силу сопротивления взаимному перемещению двух параллельных

- 63. Для определения вязкости жидкости при определенных температурах применяют специальные номограммы. Вязкостно-температурные свойства масел оцениваются индексом вязкости,

- 64. Температура, при которой масло теряет свою подвижность, называется температурой застывания. При этом мениск масла в наклонной

- 65. Маслянистость характеризует смазывающие качества масел, определяемые их способностью обеспечивать граничное трение между сопрягаемыми поверхностями за счет

- 66. Химическая стойкость масел оценивается следующими показателями. Кислотное число характеризует коррозионные свойства жидкости и представляет собой количество

- 67. Содержание воды в масле является причиной образования вредных эмульсий уменьшения вязкости и липкости масла и способствует

- 68. Смазочные масла вырабатываются по стандартам и выпускаются по различным техническим условиям. Буквы и маркировка обозначают область

- 69. Чем выше давление, тем большей вязкостью должны обладать смазочные материалы. Масло недостаточной вязкости будет выжиматься из

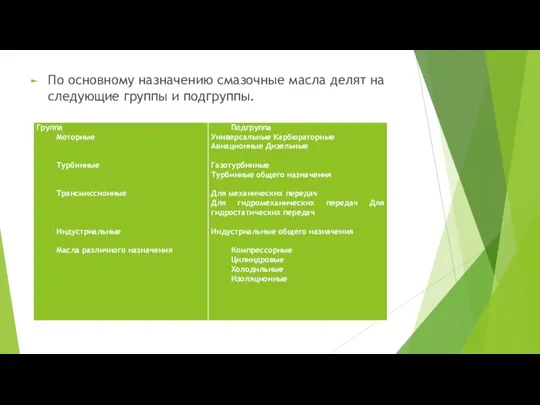

- 70. По основному назначению смазочные масла делят на следующие группы и подгруппы.

- 71. Моторные применяются для смазки деталей и сопряжений в двигателях внутреннего сгорания (автотракторные АКЗп-6 (М6Б), АК-Зп-10 (М10Б)

- 72. Турбинные применяют для смазки деталей, работающих с большими скоростями и выдерживающими высокие удельные нагрузки (Т46, Т47

- 73. Консистентные смазки Консистентные смазки получают в результате механического смешивания маловязких или средневязких минеральных масел (80-90%) с

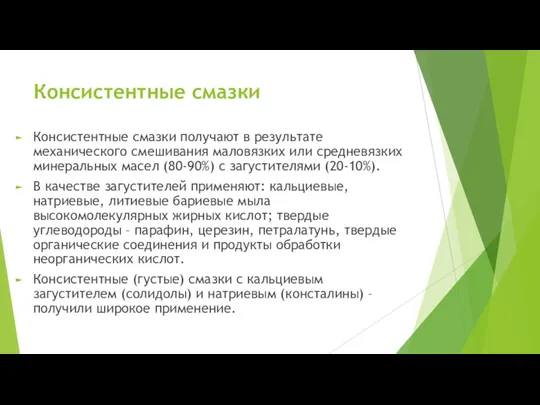

- 74. Важнейшие свойства этих материалов создавать сплошной смазочный слой при высоких удельных нагрузках на поверхности трения, удерживаться

- 75. Эти смазки препятствуют попаданию на поверхности трения загрязнений и используются в условиях воздействия на поверхности трения

- 76. Теплостойкость смазок характеризуется температурой каплепадения, при которой из смазки, нагреваемой в определенных условиях, выделяется первая капля.

- 77. Растворимость смазок определяется по потере в весе покрытой смазкой металлической пластинки, опущенной в кипящую воду. Антикоррозийность

- 78. Антифрикционные свойства консистентных смазок зависят от качества базового масла, вида загустителя и содержания противоизносных присадок. Антифрикционные

- 79. общего назначения для повышенных температур (1-13 жировая по ОСТ 3801145-80), для узлов трения с рабочей температурой

- 80. Кроме этих материалов для смазки горных машин применяются: лита консервационная, влагостойкая смазка, с температурой от –50

- 81. 39У – смазка канатная, влагостойкая, используемая для смазки канатов подъемно-транспортных машин, ручного и бурового оборудования. К

- 82. Смазочные системы Ни одна современная машина, а горная в первую очередь, не могут работать без смазки

- 83. По характеру подачи смазочных материалов способы подразделяются на непрерывный и периодический. По способу дозирования смазочного материала

- 84. В зависимости от вида подачи смазывающего материала к трущимся поверхностям различают подачу под давлением, создаваемым насосом

- 85. По возможности контроля подачи смазочного материала смазочные системы бывают с неконтролируемой и контролируемой подачами. По характеру

- 86. В индивидуальных системах применяют периодическое и непрерывное смазывания. Наиболее простыми индивидуальными системами являются пресс-масленки. Жидкие смазочные

- 87. Подвод смазочной жидкости к месту контакта зубьев колес осуществляется захватыванием масла из ванны (смазка окунанием), а

- 88. Основным руководящим документом по выбору смазочных материалов является карта смазки, которую составляют в процессе проектирования машины.

- 89. В спецификации указывается порядковый номер и название детали, количество смазочных точек, система и режим смазывания. Сорт

- 90. 4. Чтение технологических карт Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала,

- 91. В одной технологической карте могут учитываться различные, но при этом имеющие какое-либо сходство между собой модели

- 92. Технологические карты разрабатываются в случае: Высокой сложности выполняемых операций; Наличие спорных элементов в операциях, неоднозначностей; При

- 93. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ГОРНОДОБЫВАЮЩЕГО ПРЕДПРИЯТИЯ (а. flowsheet of а mine; н. technologisches Schema eines Bergwerk; ф. schema

- 94. Основа технологической схемы горнодобывающего предприятия — взаимосвязанное решение вопросов вскрытия, подготовки шахтного поля, системы разработки и

- 95. Реализация вспомогательных процессов (вентиляции, энергоснабжения и водоотлива) в значительной мере связана с теми же выработками, в

- 96. Например, крепость и устойчивость руды — через тип применяемого оборудования и параметры выемочной единицы (комбайновая или

- 97. Вид рудопотоков, преобладающее направление их развития — один из главных отличительных признаков (характеристик) технологической схемы рудной

- 98. Кроме основных, могут быть выделены и дополнительные признаки: число рудопотоков и горизонтов для транспортирования руды, наличие

- 99. Технологические карты разрабатываются применительно к конкретным условиям разведки рудных, коренных и россыпных месторождений с применением горнопроходческого

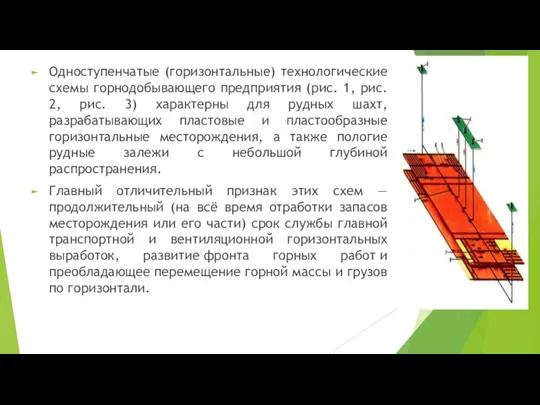

- 100. Одноступенчатые (горизонтальные) технологические схемы горнодобывающего предприятия (рис. 1, рис. 2, рис. 3) характерны для рудных шахт,

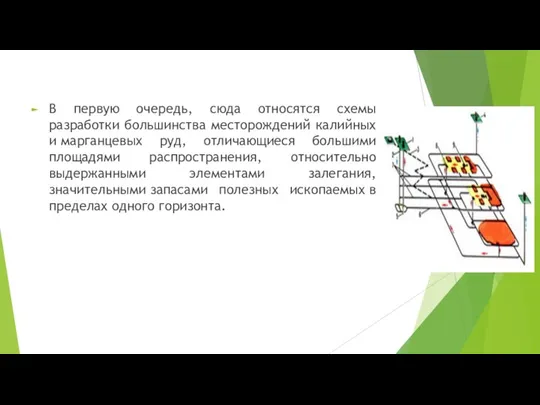

- 101. В первую очередь, сюда относятся схемы разработки большинства месторождений калийных и марганцевых руд, отличающиеся большими площадями

- 102. Многоступенчатые схемы (рис. 4, рис. 5, рис. 6, рис. 7, рис. 8 – на следующих слайдах)

- 103. Как при одноступенчатых, так и при многоступенчатых технологических схемах горнодобывающего предприятия может быть применена техника непрерывного

- 104. Вскрытие шахтных полей производится вертикальными и наклонными стволами или штольнями, а также их комбинацией. Подготовка к

- 105. Её непрерывность достигается использованием выемочных комбайнов в комплексе с телескопическими (или самоходными) ленточными конвейерами, а в

- 106. При добыче крепких руд с буровзрывной отбойкой в большинстве случаев применяют технологическую схему горнодобывающего предприятия с

- 107. Применение самоходного оборудования в технологической схеме горнодобывающего предприятия требует в первую очередь решения вопроса его доставки

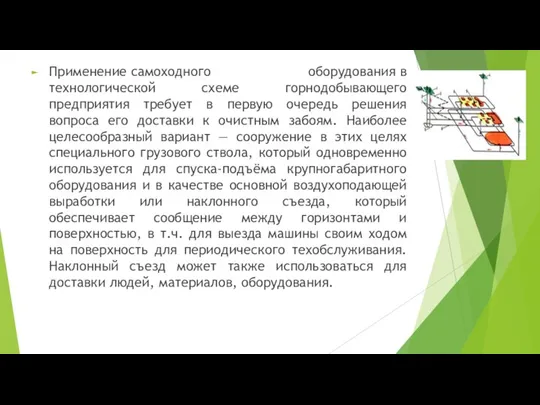

- 108. Как при одноступенчатых, так и многоступенчатых технологических схемах горнодобывающего предприятия очистная выемка может быть или сосредоточена

- 109. С этой целью в высокопроизводительных схемах с прямой погрузкой при разработке пластовых месторождений создают промежуточные участковые

- 110. В технологической схеме горнодобывающего предприятия с закладкой выработанного пространства и утилизацией отходов производства может быть применён

- 111. Технологическая схема горнодобывающего предприятия реализуется и оценивается исходя из условия обеспечения установленной производственной мощности предприятия на

- 112. Построение и расчёты технологической схемы горнодобывающего предприятия базируются на результатах разносторонних исследований вопросов отбойки, выпуска и

- 113. Для формирования и оценки технологической схемы горнодобывающего предприятия как системы рудопотоков определяют мощность технологических звеньев —

- 114. Перспективы технологической схемы горнодобывающего предприятия в первую очередь связываются со схемами с вертикальными рудоподъёмными и вспомогательными

- 115. Одно из возможных направлений — развитие технологической схемы горнодобывающего предприятия с выдачей горной массы на поверхность

- 116. Снижение стоимости закладки расширяет область эффективного применения этих схем на отработку рядовых по стоимости и бедных

- 117. На угольных шахтах технологическая схема горнодобывающего предприятия характеризуется высоким уровнем комплексной механизации очистных и подготовительных работ,

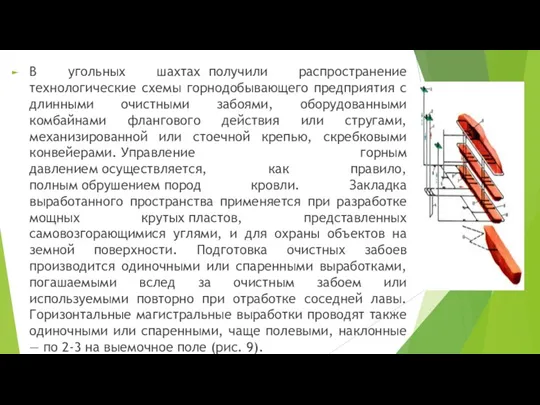

- 118. В угольных шахтах получили распространение технологические схемы горнодобывающего предприятия с длинными очистными забоями, оборудованными комбайнами флангового

- 119. В шахтах США, Канады и Австралии широко применяют технологическую схему горнодобывающего предприятия с короткими очистными забоями.

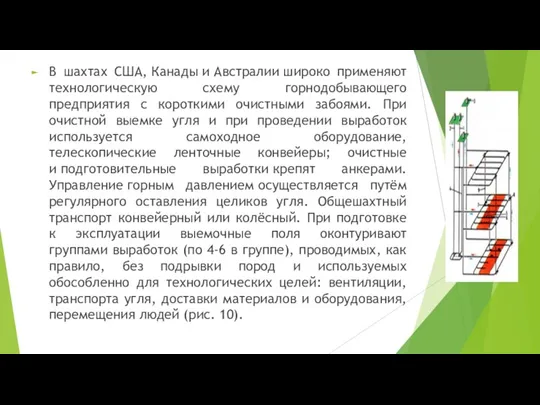

- 120. Технологические схемы горнодобывающего предприятия с короткими очистными забоями характеризуются высоким уровнем производительности труда и низким извлечением

- 121. По этим признакам выделяются технологические схемы горнодобывающего предприятия с разделением шахтного поля на блоки и без

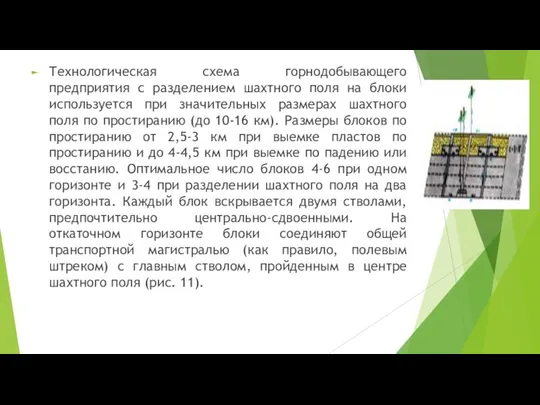

- 122. Технологическая схема горнодобывающего предприятия с разделением шахтного поля на блоки используется при значительных размерах шахтного поля

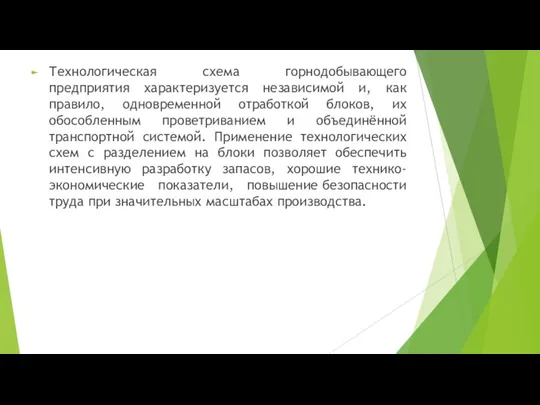

- 123. Технологическая схема горнодобывающего предприятия характеризуется независимой и, как правило, одновременной отработкой блоков, их обособленным проветриванием и

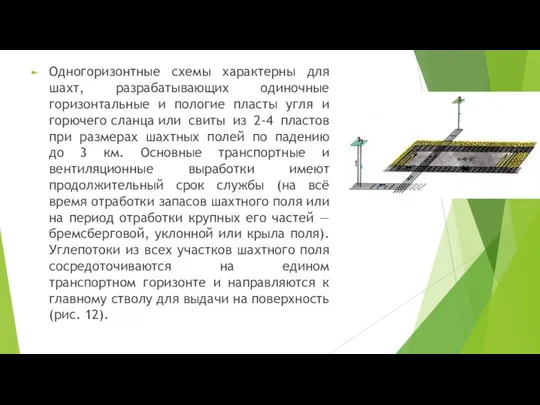

- 124. Одногоризонтные схемы характерны для шахт, разрабатывающих одиночные горизонтальные и пологие пласты угля и горючего сланца или

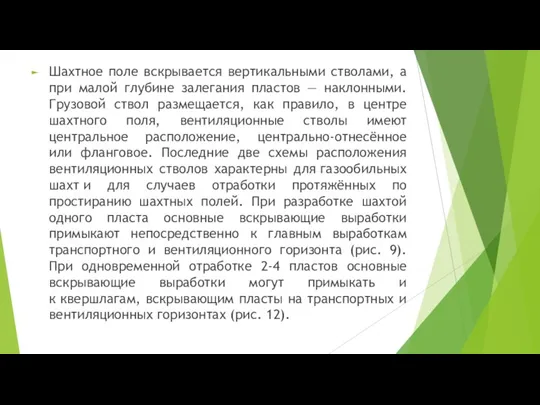

- 125. Шахтное поле вскрывается вертикальными стволами, а при малой глубине залегания пластов — наклонными. Грузовой ствол размещается,

- 126. При одногоризонтных технологических схемах горнодобывающего предприятия наибольшее распространение получили панельная схема подготовки и система разработки длинными

- 127. Многогоризонтные технологические схемы характерны для шахт, разрабатывающих свиты крутых и наклонных пластов (рис. 13), а также

- 128. Многогоризонтные технологические схемы горнодобывающего предприятия применяются также при разработке пологих одиночных или свиты пластов, разбитых в

- 129. Вертикальные стволы проходят с поверхности, как правило, до первого рабочего горизонта, а затем по мере исчерпания

- 130. В работе находятся одновременно 2-3 этажа, один из которых готовится к эксплуатации. Тонкие и средней мощности

- 131. Мощные крутые пласты разрабатывают как с разделением на слои (горизонтальные, наклонные и поперечно-наклонные) с применением стоечных,

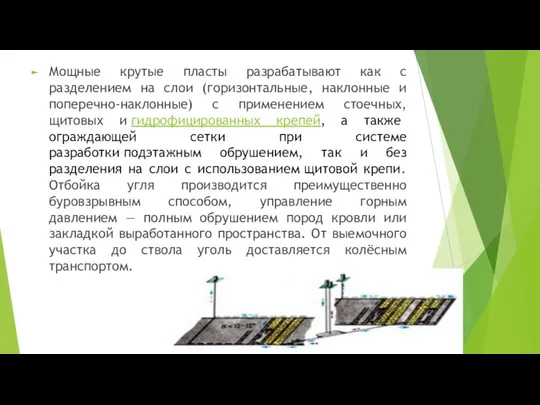

- 132. На пологих пластах при многогоризонтных технологических схемах горнодобывающего предприятия применяют панельную или погоризонтную подготовку и системы

- 133. Важный параметр технологической схемы горнодобывающего предприятия — порядок отработки пластов в свите, выемочных полей и участков

- 134. На пологих пластах панели в бремсберговой части поля разрабатывают в направлении от ствола к границам шахтного

- 135. Особое место в практике разработки угольных месторождений занимают технологические схемы с гидравлической добычей угля. При сходном

- 136. Существуют разновидности технологическая схем горнодобывающих предприятий гидрошахт: с короткими очистными забоями при разрушении и отбойке угля

- 137. Итак, под технологическими картами понимают комбинации способов и средств (или просто средств) проведения горных выработок для

- 138. Технологические карты разрабатываются применительно к конкретным условиям разведки рудных, коренных и россыпных месторождений с применением горнопроходческого

- 139. Сооружение дорог, планировку промышленной площадки и площадки у портала производят бульдозером: в рыхлых породах - без

- 140. Рисунок - Схема промплощадки (а) и расположения эстакады (б): 1 - место складирования рельсов; 2 -

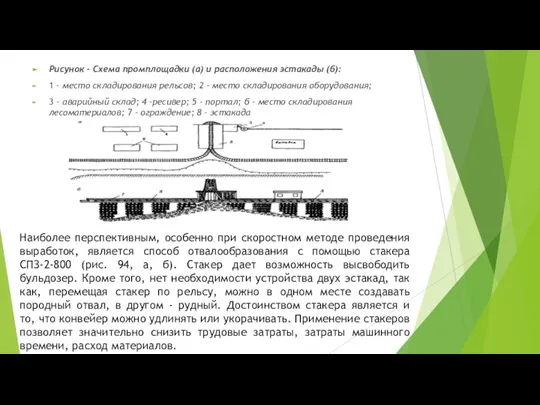

- 141. При проведении горно-разведочных выработок оборудуют два отвала: один для складирования породы, другой - руды. Рельсовые пути

- 142. При применении лобового опрокидывателя устраивают короткий отвал Схема отвалообразования с помощью стакера СПЗ-2-800: а - схема

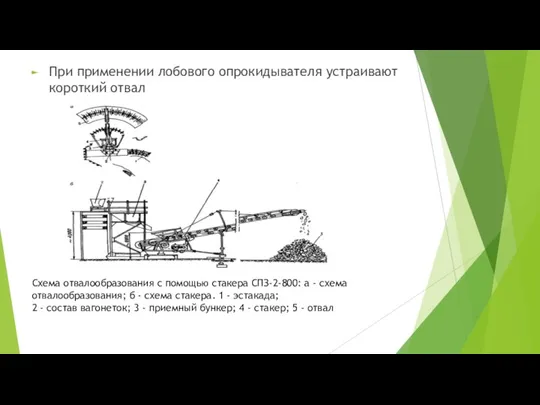

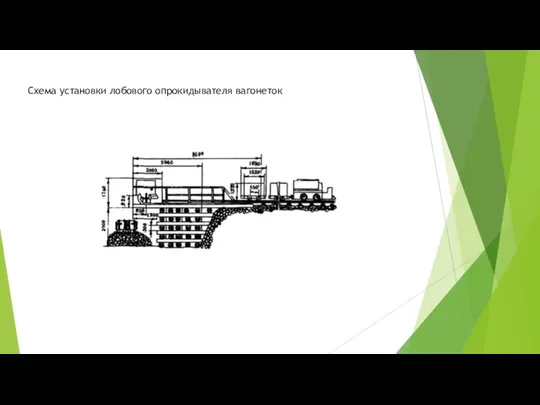

- 143. Схема установки лобового опрокидывателя вагонеток

- 144. Для предотвращения осыпания породы с косогоров в устье выработки устанавливают портальную раму из дерева или устраивают

- 145. Устье штольни крепят деревянной крепью с обязательным покрытием огнестойким составом, металлической или бетонной крепью. В случаях

- 146. Рис.4.7 Схема расположения выработок: 1 - квершлаг № 1; 2 - квершлаг № 4; 3 -

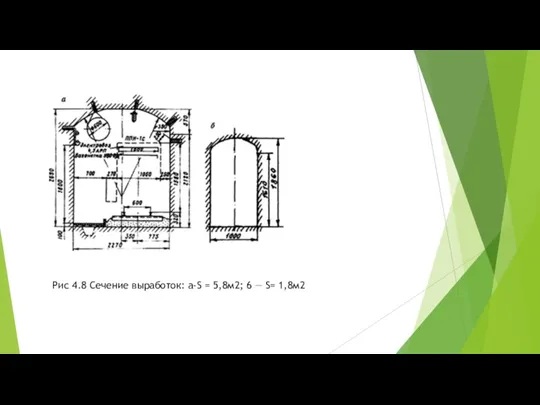

- 147. Рис 4.8 Сечение выработок: a-S = 5,8м2; 6 — S= 1,8м2

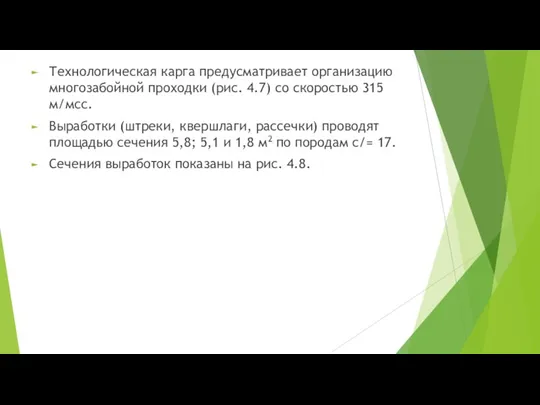

- 148. Технологическая карга предусматривает организацию многозабойной проходки (рис. 4.7) со скоростью 315 м/мсс. Выработки (штреки, квершлаги, рассечки)

- 149. Бурение шпуров в забоях производится перфораторами марки ПП-63ЛУ с пневмоподдержек. Взрывание огневое, в качестве ВВ принят

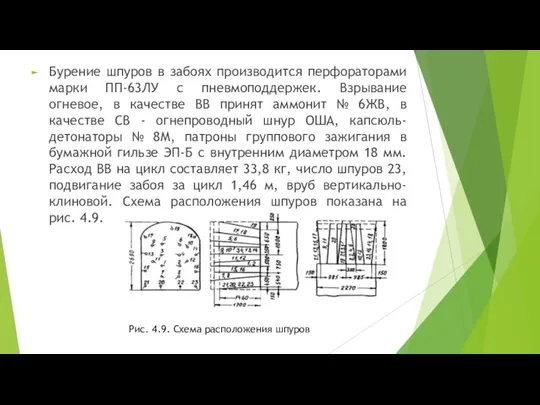

- 150. Для борьбы с пылью при бурении шпуров применяется вода, которая доставляется в забой перед бурением шпуров

- 151. Погрузка породы производится машинами ППН-1с в вагонетки У ВО-0,8 емкостью 0,8 м3 (рис. 4.10). Для обмена

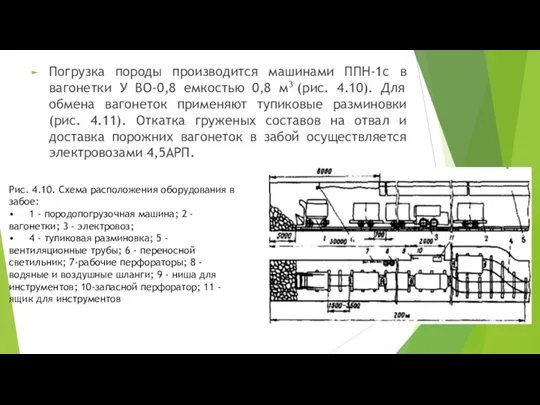

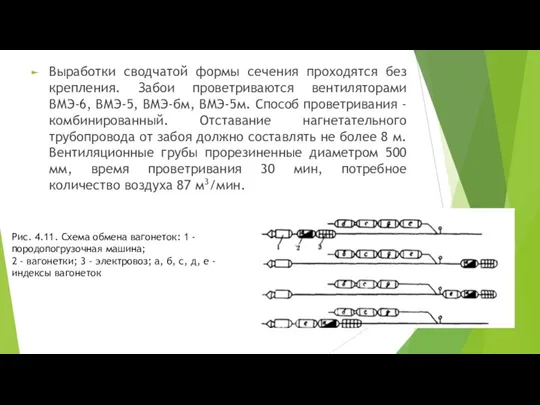

- 152. Выработки сводчатой формы сечения проходятся без крепления. Забои проветриваются вентиляторами ВМЭ-6, ВМЭ-5, ВМЭ-бм, ВМЭ-5м. Способ проветривания

- 153. Организация работ цикличная. Циклограммой предусматривается выполнение семи-восьми циклов по пяти-шести забоям при четырех- сменном режиме работ

- 154. 5. Виды ремонтов. Организация ремонтной службы на горных предприятиях Ремонт – это наиболее распространенный и экономически

- 155. Система технического обслуживания и ремонта оборудования – это комплекс взаимосвязанных положений и норм, определяющих организацию и

- 156. Текущий ремонт – основной профилактический вид, обеспечивающий долговечность и безотказность работы оборудования. Это наименьший по объему

- 157. Система технического обслуживания и ремонта оборудования осуществляется в пределах определенного временного интервала, называемого ремонтным циклом,который характеризуется

- 158. Продолжительность ремонтного цикла определяется сроком службы или ресурсом: для новых машин – от начала ввода их

- 159. Капитальный ремонт может производиться на специализированных ремонтных предприятиях или на месте установки оборудования (подъемные машины, вентиляторы

- 160. В угольной промышленности данный норматив складывается из трех частей: 1) продолжительности доставки оборудования, т. е. периода

- 161. На горных предприятиях в основном применяют три организационные формы проведения ремонтов: централизованная, децентрализованная и смешанная. При

- 162. В отраслях горной промышленности получает развитие и система фирменного технического обслуживания, предусматривающая участие заводов-изготовителей в работах

- 163. Практический опыт создания системы фирменного технического обслуживания накоплен в угольной промышленности, где заводы угольного машиностроения создают

- 164. Опыт работы районных бюро фирменного технического обслуживания показал высокую их эффективность. Заводы-изготовители получили возможность наблюдать за

- 165. Технологические способы обслуживания горных машин базируются на глубоком изучении сущности технологического процесса и особенностей технологических режимов

- 166. К технологическим способам относятся: 1. Защита от коррозии аппаратов, машин и трубопроводов, вызываемой агрессивными средами при

- 167. 2. Способы создания безопасных и благоприятных условий для массо- и теплообмена, для химического взаимодействия между веществами.

- 168. Вопросы для самоконтроля Приведите классификацию смазочных веществ. Назовите схему получения минерального масла. Перечислите основные физико-химические свойства

- 169. Какие параметры определяются при испытании смазочных масел? Как определяется расход смазочного масла в целом по горному

- 170. Список основной и используемой литературы 1. Г.А. Боярских «Надёжность горных машин и оборудования» Учебное пособие для

- 172. Скачать презентацию

Примерный эскиз баннера. Kronomir

Примерный эскиз баннера. Kronomir Глава 3. Экономика фирмы

Глава 3. Экономика фирмы Гончарова Ирина Алексеевна

Гончарова Ирина Алексеевна Оценка стоимости бренда

Оценка стоимости бренда Латинская Америка

Латинская Америка Психологическая служба школы«Ни себя, нм других нельзя изучать иначе как в деятельности и общении. Нельзя изучать человека холод

Психологическая служба школы«Ни себя, нм других нельзя изучать иначе как в деятельности и общении. Нельзя изучать человека холод Необычные факты о птицах

Необычные факты о птицах Классификация и категории автомобильных дорог

Классификация и категории автомобильных дорог Этикет 4 класс

Этикет 4 класс Влияние вредных привычек на сердечно-сосудистую и дыхательную системы

Влияние вредных привычек на сердечно-сосудистую и дыхательную системы Воля. Виды и содержания волевых процессов

Воля. Виды и содержания волевых процессов Э-74 Против курения

Э-74 Против курения Агентство по ипотечному жилищному кредитованию

Агентство по ипотечному жилищному кредитованию Возрождение Руси. Иван Калита

Возрождение Руси. Иван Калита Растительные сообщества и взаимосвязи в них

Растительные сообщества и взаимосвязи в них Чтение слов и предложений с буквой Ц

Чтение слов и предложений с буквой Ц Презентация на тему Древние германцы и Римская империя

Презентация на тему Древние германцы и Римская империя  Системный анализ предметной области кандидатской диссертации

Системный анализ предметной области кандидатской диссертации School subjects

School subjects Архимедова сила (7 класс)

Архимедова сила (7 класс) Здравствуй, милая картошка!

Здравствуй, милая картошка! Три среды обитания. Наземно-воздушная среда

Три среды обитания. Наземно-воздушная среда Формованный эластичный ППУ для автомобильной промышленности

Формованный эластичный ППУ для автомобильной промышленности Расшифровка моделей Indesit

Расшифровка моделей Indesit Выполнение эскиза в точечной технике

Выполнение эскиза в точечной технике Особенности питания студентов

Особенности питания студентов Портфолио педагога

Портфолио педагога Воспитательные традиции в системе дополнительного образования

Воспитательные традиции в системе дополнительного образования