Содержание

- 2. Сейсмостойкость зданий и сооружений

- 3. Термины Сейсмостойкость зданий — совокупность параметров объекта, которая позволит ему выдержать определенную нагрузку в случае землетрясения.

- 4. Типы волн

- 5. Объемные волны Поверхностные волны Типы волн

- 6. В каменных зданиях и сооружениях при землетрясении обычно происходят следующие повреждения: отрыв наружной продольной стены здания

- 7. а - трещины от скалывающих усилий в опорном узле; б - трещины, вызванные растяжением нижнего пояса

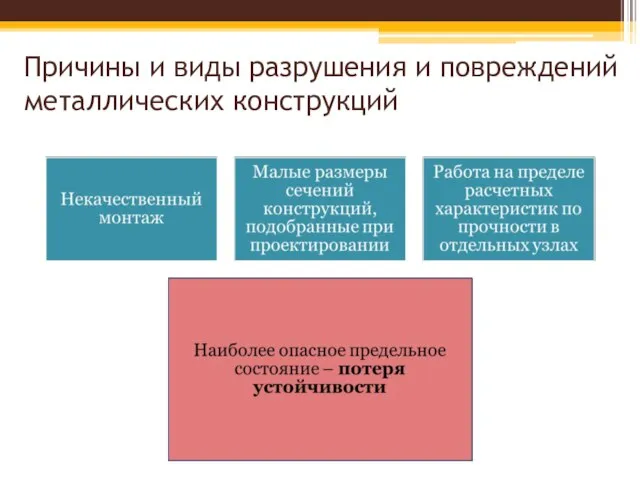

- 8. Причины и виды разрушения и повреждений металлических конструкций

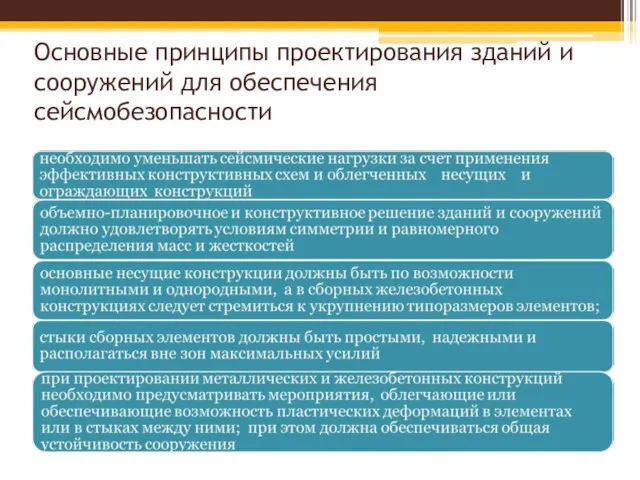

- 9. Основные принципы проектирования зданий и сооружений для обеспечения сейсмобезопасности

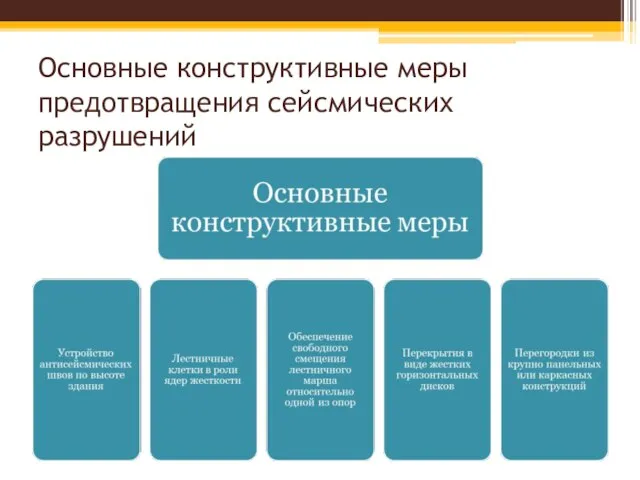

- 10. Основные конструктивные меры предотвращения сейсмических разрушений

- 11. Магнитный метод контроля параметров армирования ЖБК

- 12. Ультрозвуковая дефектоскопия ЖБК и МК

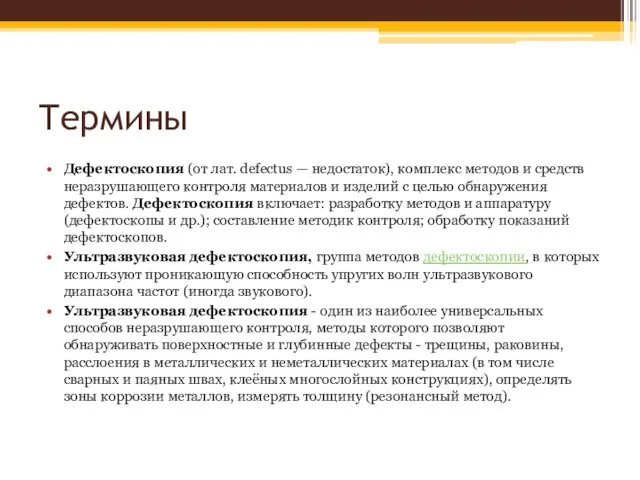

- 13. Термины Дефектоскопия (от лат. defectus — недостаток), комплекс методов и средств неразрушающего контроля материалов и изделий

- 14. Ультразвук Ультразвук – упругие колебания и волны высокочастотной части спектра акустических волн. Как известно, в зависимости

- 15. Импульсные ультразвуковые дефектоскопы В импульсных дефектоскопах используются эхо-метод, теневой и зеркально-теневой методы контроля. Эхо-метод основан на

- 16. Структурная схема импульсного дефектоскопа Генератор импульсов 7 вырабатывает импульс электрических колебаний, возбуждающий ультразвуковые колебания в преобразователе

- 17. Способы ввода УЗ волн в изделие Ультразвуковые волны вводят в контролируемое изделие и принимают отраженные сигналы

- 18. «Мертвые» зоны и способы их устранения Важной характеристикой чувствительности ультразвукового контроля является размер мертвой зоны. Наличие

- 19. Ложные сигналы при контроле изделий

- 20. УЗ преобразователи В современных ультразвуковых дефектоскопах применяются преобразователи, рассчитанные на работу по контактному и иммерсионному способам,

- 21. Преобразователи для контроля эхо-методом

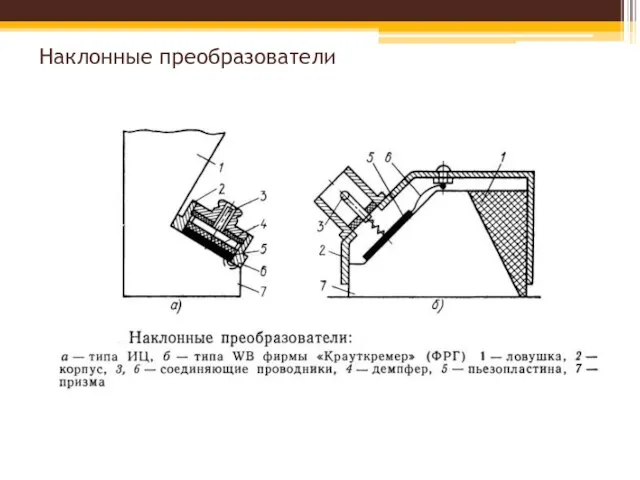

- 22. Наклонные преобразователи

- 23. Дефектоскопы

- 24. Метод проникающих сред Контроль проникающими веществами - основан на проникновении пробных (или проникающих) веществ в полости

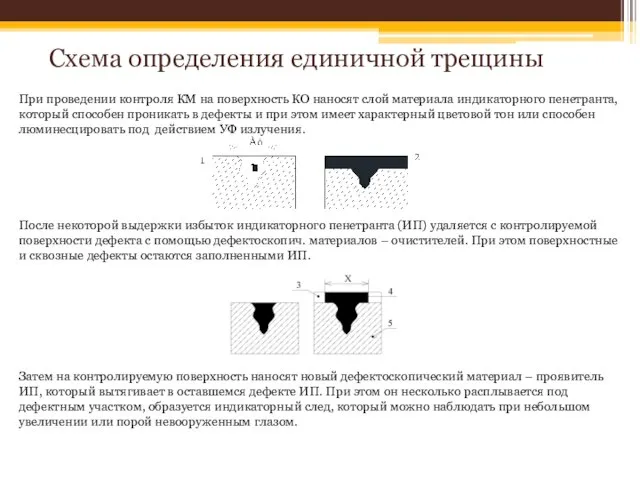

- 25. Схема определения единичной трещины При проведении контроля КМ на поверхность КО наносят слой материала индикаторного пенетранта,

- 26. По характеру индикаторных следов и способам их обнаружения КМК подразделяют на 2 группы: Основные – используют

- 27. Преимущества: высокая чувствительность; высокая достоверность результатов контроля при правильной технологии контроля; наглядность результатов контроля; возможность контроля

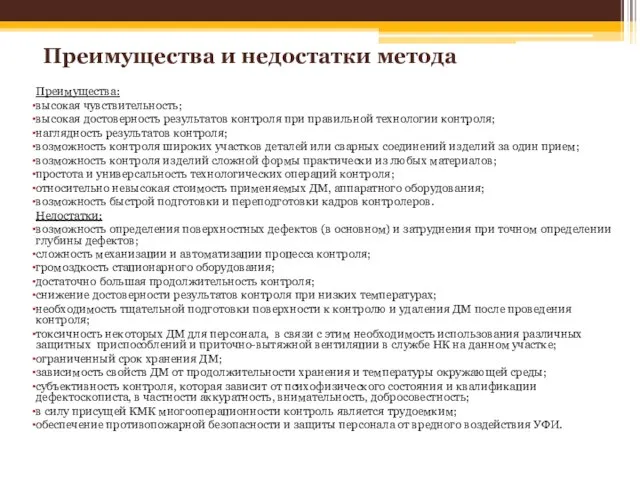

- 28. Преимущества: высокая чувствительность; высокая достоверность результатов контроля при правильной технологии контроля; наглядность результатов контроля; возможность контроля

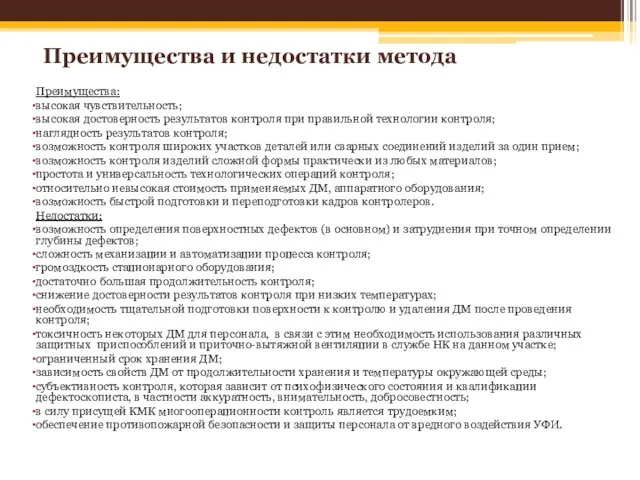

- 30. Скачать презентацию

Слайд 3Термины

Сейсмостойкость зданий — совокупность параметров объекта, которая позволит ему выдержать определенную нагрузку в

Термины

Сейсмостойкость зданий — совокупность параметров объекта, которая позволит ему выдержать определенную нагрузку в

Сейсмобезопасность — комплекс мер, направленный на минимизацию разрушительных последствий, вызванных подземными толчками различной силы.

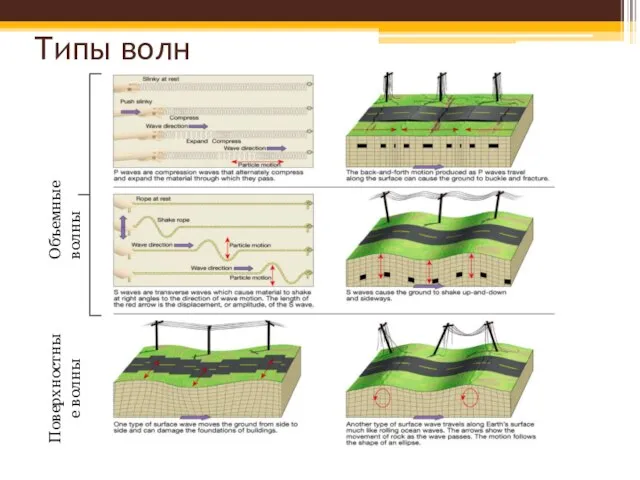

Слайд 4Типы волн

Типы волн

Слайд 5Объемные волны

Поверхностные волны

Типы волн

Объемные волны

Поверхностные волны

Типы волн

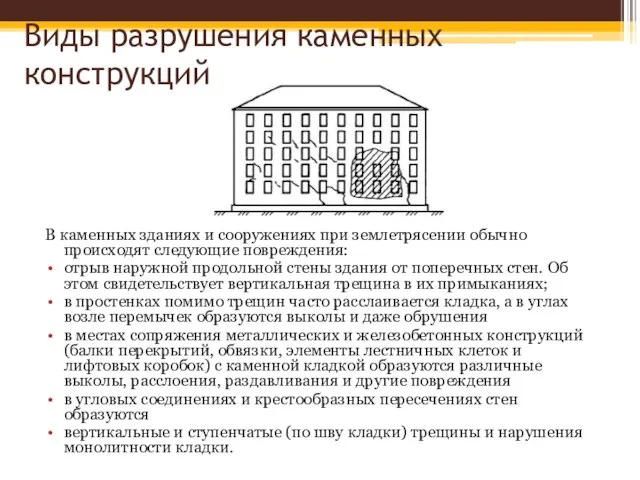

Слайд 6В каменных зданиях и сооружениях при землетрясении обычно происходят следующие повреждения:

отрыв наружной

В каменных зданиях и сооружениях при землетрясении обычно происходят следующие повреждения:

отрыв наружной

в простенках помимо трещин часто расслаивается кладка, а в углах возле перемычек образуются выколы и даже обрушения

в местах сопряжения металлических и железобетонных конструкций (балки перекрытий, обвязки, элементы лестничных клеток и лифтовых коробок) с каменной кладкой образуются различные выколы, расслоения, раздавливания и другие повреждения

в угловых соединениях и крестообразных пересечениях стен образуются

вертикальные и ступенчатые (по шву кладки) трещины и нарушения монолитности кладки.

Виды разрушения каменных конструкций

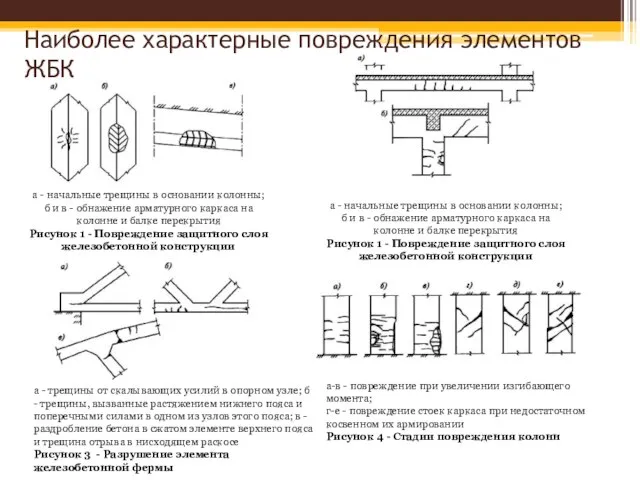

Слайд 7а - трещины от скалывающих усилий в опорном узле; б - трещины,

а - трещины от скалывающих усилий в опорном узле; б - трещины,

Рисунок 3 - Разрушение элемента железобетонной фермы

а-в - повреждение при увеличении изгибающего момента;

г-е - повреждение стоек каркаса при недостаточном косвенном их армировании

Рисунок 4 - Стадии повреждения колонн

а - начальные трещины в основании колонны;

б и в - обнажение арматурного каркаса на колонне и балке перекрытия

Рисунок 1 - Повреждение защитного слоя железобетонной конструкции

а - начальные трещины в основании колонны;

б и в - обнажение арматурного каркаса на колонне и балке перекрытия

Рисунок 1 - Повреждение защитного слоя железобетонной конструкции

Наиболее характерные повреждения элементов ЖБК

Слайд 8Причины и виды разрушения и повреждений металлических конструкций

Причины и виды разрушения и повреждений металлических конструкций

Слайд 9Основные принципы проектирования зданий и сооружений для обеспечения сейсмобезопасности

Основные принципы проектирования зданий и сооружений для обеспечения сейсмобезопасности

Слайд 10Основные конструктивные меры предотвращения сейсмических разрушений

Основные конструктивные меры предотвращения сейсмических разрушений

Слайд 11Магнитный метод контроля параметров армирования ЖБК

Магнитный метод контроля параметров армирования ЖБК

Слайд 12Ультрозвуковая дефектоскопия ЖБК и МК

Ультрозвуковая дефектоскопия ЖБК и МК

Слайд 13Термины

Дефектоскопия (от лат. defectus — недостаток), комплекс методов и средств неразрушающего контроля материалов

Термины

Дефектоскопия (от лат. defectus — недостаток), комплекс методов и средств неразрушающего контроля материалов

Ультразвуковая дефектоскопия, группа методов дефектоскопии, в которых используют проникающую способность упругих волн ультразвукового диапазона частот (иногда звукового).

Ультразвуковая дефектоскопия - один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты - трещины, раковины, расслоения в металлических и неметаллических материалах (в том числе сварных и паяных швах, клеёных многослойных конструкциях), определять зоны коррозии металлов, измерять толщину (резонансный метод).

Слайд 14Ультразвук

Ультразвук – упругие колебания и волны высокочастотной части спектра акустических волн. Как

Ультразвук

Ультразвук – упругие колебания и волны высокочастотной части спектра акустических волн. Как

Слайд 15Импульсные ультразвуковые дефектоскопы

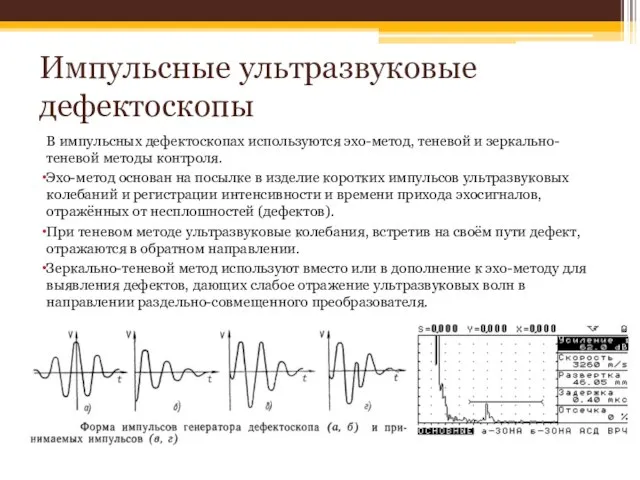

В импульсных дефектоскопах используются эхо-метод, теневой и зеркально-теневой методы контроля.

Эхо-метод

Импульсные ультразвуковые дефектоскопы

В импульсных дефектоскопах используются эхо-метод, теневой и зеркально-теневой методы контроля.

Эхо-метод

При теневом методе ультразвуковые колебания, встретив на своём пути дефект, отражаются в обратном направлении.

Зеркально-теневой метод используют вместо или в дополнение к эхо-методу для выявления дефектов, дающих слабое отражение ультразвуковых волн в направлении раздельно-совмещенного преобразователя.

Слайд 16Структурная схема импульсного дефектоскопа

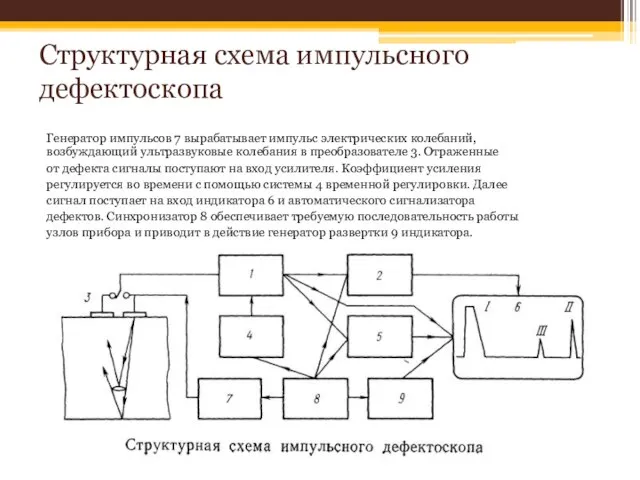

Генератор импульсов 7 вырабатывает импульс электрических колебаний, возбуждающий ультразвуковые

Структурная схема импульсного дефектоскопа

Генератор импульсов 7 вырабатывает импульс электрических колебаний, возбуждающий ультразвуковые

от дефекта сигналы поступают на вход усилителя. Коэффициент усиления

регулируется во времени с помощью системы 4 временной регулировки. Далее

сигнал поступает на вход индикатора 6 и автоматического сигнализатора

дефектов. Синхронизатор 8 обеспечивает требуемую последовательность работы

узлов прибора и приводит в действие генератор развертки 9 индикатора.

Слайд 17Способы ввода УЗ волн в изделие

Ультразвуковые волны вводят в контролируемое изделие и

Способы ввода УЗ волн в изделие

Ультразвуковые волны вводят в контролируемое изделие и

При контактном способе преобразователь прижимают к поверхности изделия. Возбужденные УЗК от пьезоэлемента распространяются в металле в виде направленного пучка лучей. Если контроль ведется в звуковом диапазоне, то преобразователь и изделие обычно контактируют без смазки (сухой контакт).

При струйном способе между преобразователем и изделием создается зазор, в который непрерывно подается контактная жидкость. В этом случае минимальная толщина слоя жидкости задается ограничителем, создающим между преобразователем и изделием определенный зазор. Этот способ акустической связи используется, если поверхность контролируемого изделия расположена вертикально или имеет переменную кривизну.

При иммерсионном способе акустическая связь между преобразователем и изделием создается значительный слой жидкости. Для этого преобразователь и изделие полностью погружаются в ванну с водой. Так как скорость распространения продольных волн в воде примерно в четыре раза меньше, чем в металлах, то расстояние от преобразователя до передней поверхности изделия должно быть больше четверти толщины изделия.

Слайд 18«Мертвые» зоны и способы их устранения

Важной характеристикой чувствительности ультразвукового контроля является размер

«Мертвые» зоны и способы их устранения

Важной характеристикой чувствительности ультразвукового контроля является размер

Мертвая зона представляет собой неконтролируемый поверхностный слой, в котором сигнал от дефекта накладывается на зондирующий импульс. Наличие большой мертвой зоны нежелательно, так как приходится увеличивать припуск на обработку изделия и повышать, таким образом, стоимость изготовления. Величина мертвой зоны для прямых преобразователей составляет 40 мм при f=0.7 МГц, 15 мм при f=1.5 МГц, 6-8 мм при f=2.5 МГц и 5-6 мм при f=4-5 МГц.

Одним из путей повышения разрешающей способности и сокращения мертвой зоны является уменьшение длительности зондирующего импульса путем механического демпфирования пьезоэлемента преобразователя, электрической компенсации колебаний пьезоэлемента в режиме излучения и т.д. Механическое демпфирование заключается в том, что к пьезоэлементу приклеивают массивный демпфер, жесткая связь с которым приводит к тому, что после действия возбуждающего колебания последнего быстро затухают. Однако при таком демпфировании снижается добротность колебательного контура и мощность возбуждаемых УЗК.

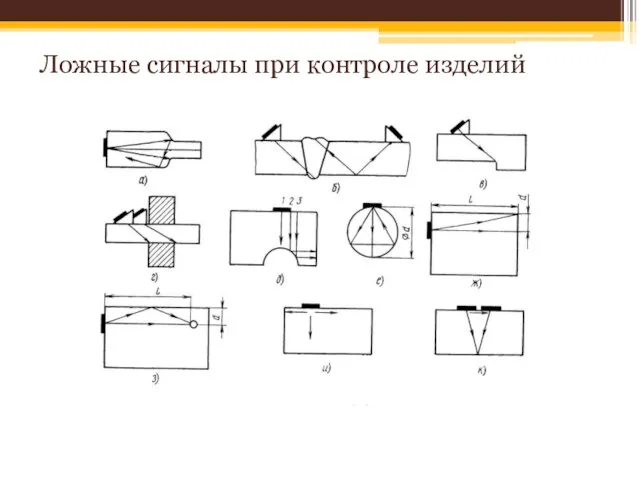

Слайд 19Ложные сигналы при контроле изделий

Ложные сигналы при контроле изделий

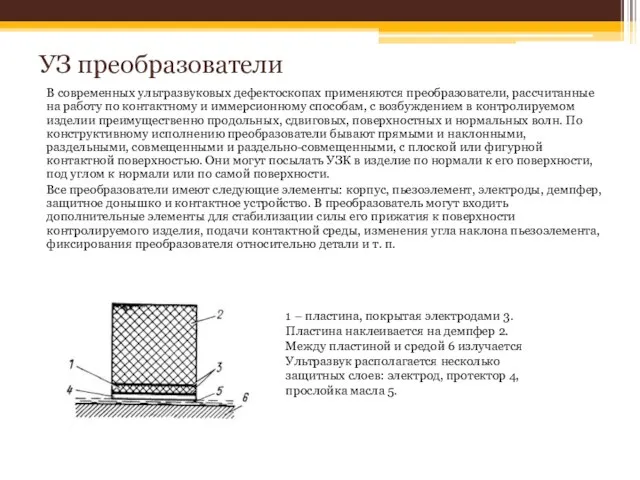

Слайд 20УЗ преобразователи

В современных ультразвуковых дефектоскопах применяются преобразователи, рассчитанные на работу по контактному

УЗ преобразователи

В современных ультразвуковых дефектоскопах применяются преобразователи, рассчитанные на работу по контактному

Все преобразователи имеют следующие элементы: корпус, пьезоэлемент, электроды, демпфер, защитное донышко и контактное устройство. В преобразователь могут входить дополнительные элементы для стабилизации силы его прижатия к поверхности контролируемого изделия, подачи контактной среды, изменения угла наклона пьезоэлемента, фиксирования преобразователя относительно детали и т. п.

1 – пластина, покрытая электродами 3.

Пластина наклеивается на демпфер 2.

Между пластиной и средой 6 излучается

Ультразвук располагается несколько

защитных слоев: электрод, протектор 4,

прослойка масла 5.

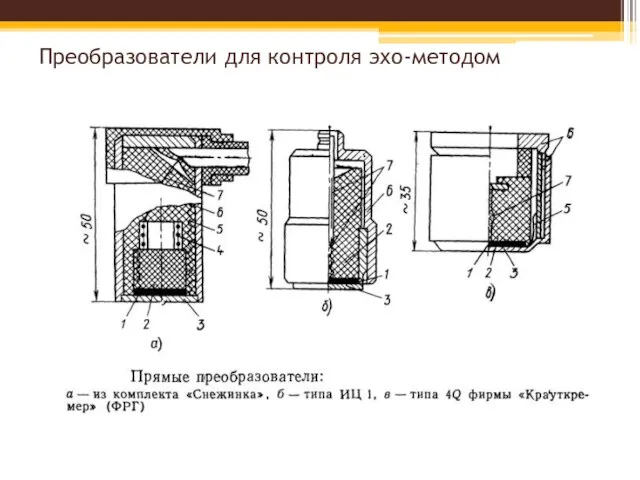

Слайд 21

Преобразователи для контроля эхо-методом

Преобразователи для контроля эхо-методом

Слайд 22

Наклонные преобразователи

Наклонные преобразователи

Слайд 23Дефектоскопы

Дефектоскопы

Слайд 24Метод проникающих сред

Контроль проникающими веществами - основан на проникновении пробных (или проникающих)

Метод проникающих сред

Контроль проникающими веществами - основан на проникновении пробных (или проникающих)

Данный вид контроля можно разделить:

- капиллярный метод контроля (применяется для выявления поверхностных и сквозных дефектов, основан на капиллярном проникновении в полости дефектов индикаторных жидкостей, хорошо смачивающих материал контролируемого изделия);

контроль герметичности и течеистекания (применяется для выявления только сквозных дефектов (течей)).

КНК предназначен для выявления поверхностных дефектов и их протяженности направления и характера распространения. КНК позволяет контролировать изделия любых размеров и форм, изготавливаемых из не/ферромагнитных черных и цветных металлов и сплавов, бетона, пластмасс, стекла, керамики и любых других твердых конструктивных материалов, которые не растворяются и не набухают в дефектоскопических материалах (ДМ).

Слайд 25

Схема определения единичной трещины

При проведении контроля КМ на поверхность КО наносят слой

Схема определения единичной трещины

При проведении контроля КМ на поверхность КО наносят слой

После некоторой выдержки избыток индикаторного пенетранта (ИП) удаляется с контролируемой поверхности дефекта с помощью дефектоскопич. материалов – очистителей. При этом поверхностные и сквозные дефекты остаются заполненными ИП.

Затем на контролируемую поверхность наносят новый дефектоскопический материал – проявитель ИП, который вытягивает в оставшемся дефекте ИП. При этом он несколько расплывается под дефектным участком, образуется индикаторный след, который можно наблюдать при небольшом увеличении или порой невооруженным глазом.

Слайд 26По характеру индикаторных следов и способам их обнаружения КМК подразделяют на 2

Основные – используют капиллярные явления;

Комбинированные – основаны на сочетании двух или более различных по физической сущности методов НК, одним из которых является капиллярный.

В свою очередь основные НК еще классифицируются

- по типу проникающего вещества:

методы проникающих растворов;

методы фильтрующихся суспензий;

- по способу получения первичной информации:

яркостный (ахроматический);

цветной (хроматический);

люминесцентный;

люминесцентно-цветной.

Под способом получения первичной информации подразумевается конкретный тип датчика или вещества, который используется для измерения и фиксации информационного параметра.

Комбинированный классифицируют в зависимости от характера физических параметров или излучений и особенностей их взаимодействия с КО. Выделяют 6 методов:

капиллярно-электростатический;

капиллярно-электроиндуктивный;

капиллярно-магнитопорошковый;

капиллярно-радиационный излучения;

капиллярно-радиационный поглощения;

капиллярно-акустический (в разработке).

Классификация методов КНК в соответствии с ГОСТ 24522-80, ГОСТ 18353-79

Слайд 27Преимущества:

высокая чувствительность;

высокая достоверность результатов контроля при правильной технологии контроля;

наглядность результатов контроля;

возможность контроля

Преимущества:

высокая чувствительность;

высокая достоверность результатов контроля при правильной технологии контроля;

наглядность результатов контроля;

возможность контроля

возможность контроля изделий сложной формы практически из любых материалов;

простота и универсальность технологических операций контроля;

относительно невысокая стоимость применяемых ДМ, аппаратного оборудования;

возможность быстрой подготовки и переподготовки кадров контролеров.

Недостатки:

возможность определения поверхностных дефектов (в основном) и затруднения при точном определении глубины дефектов;

сложность механизации и автоматизации процесса контроля;

громоздкость стационарного оборудования;

достаточно большая продолжительность контроля;

снижение достоверности результатов контроля при низких температурах;

необходимость тщательной подготовки поверхности к контролю и удаления ДМ после проведения контроля;

токсичность некоторых ДМ для персонала, в связи с этим необходимость использования различных защитных приспособлений и приточно-вытяжной вентиляции в службе НК на данном участке;

ограниченный срок хранения ДМ;

зависимость свойств ДМ от продолжительности хранения и температуры окружающей среды;

субъективность контроля, которая зависит от психофизического состояния и квалификации дефектоскописта, в частности аккуратность, внимательность, добросовестность;

в силу присущей КМК многооперационности контроль является трудоемким;

обеспечение противопожарной безопасности и защиты персонала от вредного воздействия УФИ.

Преимущества и недостатки метода

Слайд 28Преимущества:

высокая чувствительность;

высокая достоверность результатов контроля при правильной технологии контроля;

наглядность результатов контроля;

возможность контроля

Преимущества:

высокая чувствительность;

высокая достоверность результатов контроля при правильной технологии контроля;

наглядность результатов контроля;

возможность контроля

возможность контроля изделий сложной формы практически из любых материалов;

простота и универсальность технологических операций контроля;

относительно невысокая стоимость применяемых ДМ, аппаратного оборудования;

возможность быстрой подготовки и переподготовки кадров контролеров.

Недостатки:

возможность определения поверхностных дефектов (в основном) и затруднения при точном определении глубины дефектов;

сложность механизации и автоматизации процесса контроля;

громоздкость стационарного оборудования;

достаточно большая продолжительность контроля;

снижение достоверности результатов контроля при низких температурах;

необходимость тщательной подготовки поверхности к контролю и удаления ДМ после проведения контроля;

токсичность некоторых ДМ для персонала, в связи с этим необходимость использования различных защитных приспособлений и приточно-вытяжной вентиляции в службе НК на данном участке;

ограниченный срок хранения ДМ;

зависимость свойств ДМ от продолжительности хранения и температуры окружающей среды;

субъективность контроля, которая зависит от психофизического состояния и квалификации дефектоскописта, в частности аккуратность, внимательность, добросовестность;

в силу присущей КМК многооперационности контроль является трудоемким;

обеспечение противопожарной безопасности и защиты персонала от вредного воздействия УФИ.

Преимущества и недостатки метода

Презентация на тему Вода - главный источник жизни

Презентация на тему Вода - главный источник жизни Презентация на тему Великие русские писатели

Презентация на тему Великие русские писатели  Использование игровых технологий на уроках географии

Использование игровых технологий на уроках географии Использование инновационных форм компьютерных технологий в обучении иностранному языку

Использование инновационных форм компьютерных технологий в обучении иностранному языку Основные понятия и определения изучаемые в разделе акробатика с элементами гимнастики

Основные понятия и определения изучаемые в разделе акробатика с элементами гимнастики Ostrov_mechty

Ostrov_mechty Физико - математические науки

Физико - математические науки Справится ли местоимение с ролью обращения?

Справится ли местоимение с ролью обращения? Современное и эффективное средство продвижения вашего продукта. Впервые на рынке Украины!

Современное и эффективное средство продвижения вашего продукта. Впервые на рынке Украины! Применение современных моделей автоматизации в профессиональной деятельности повара, кондитера

Применение современных моделей автоматизации в профессиональной деятельности повара, кондитера Крылатые крыловские слова

Крылатые крыловские слова Предупредим конфликт интересов. Викторина

Предупредим конфликт интересов. Викторина 70 лет снятия блокады Ленинграда

70 лет снятия блокады Ленинграда Культура Древнего Египта

Культура Древнего Египта  Свадебный рушник. Семейная реликвия семьи Коньшина Данила

Свадебный рушник. Семейная реликвия семьи Коньшина Данила TeleBingo new таблица

TeleBingo new таблица Программа фундаментальных исследований Президиума РАН № 27 «ОСНОВЫ ФУНДАМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛО

Программа фундаментальных исследований Президиума РАН № 27 «ОСНОВЫ ФУНДАМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛО Восточный базар

Восточный базар Презентация на тему Освоение Земли человеком (7 класс)

Презентация на тему Освоение Земли человеком (7 класс) Презентация на тему Второй и третий признаки подобия треугольников

Презентация на тему Второй и третий признаки подобия треугольников  Основы военной подготовки

Основы военной подготовки Презентация

Презентация Презентация на тему Технология обработки текстовой информации

Презентация на тему Технология обработки текстовой информации Манна

Манна 200-летию Победы России в Отечественной войне 1812 года посвящается

200-летию Победы России в Отечественной войне 1812 года посвящается Микрогибридные аккумуляторные технологии

Микрогибридные аккумуляторные технологии Социально-экономическое развитие пореформенной России в условиях экономического спада

Социально-экономическое развитие пореформенной России в условиях экономического спада Москва многонациональная

Москва многонациональная