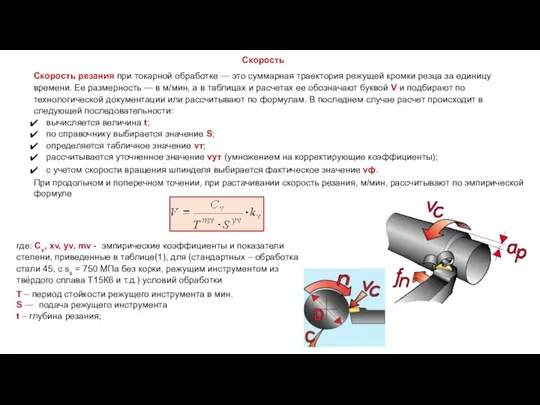

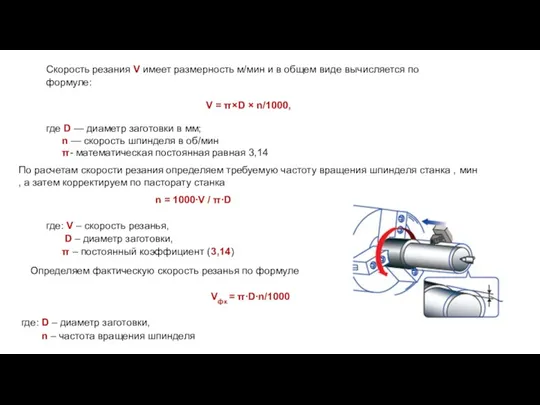

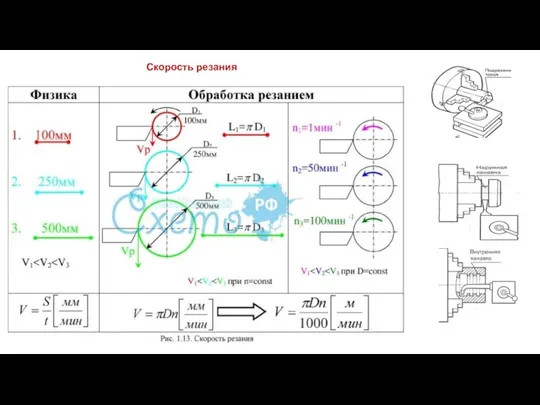

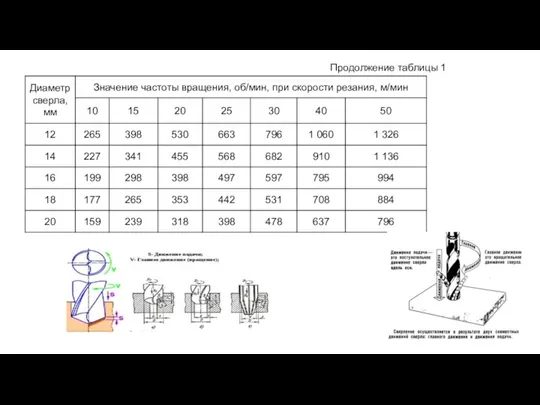

за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой V и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

вычисляется величина t;

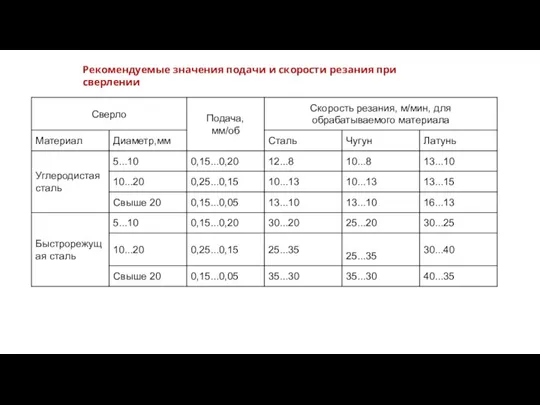

по справочнику выбирается значение S;

определяется табличное значение vт;

рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

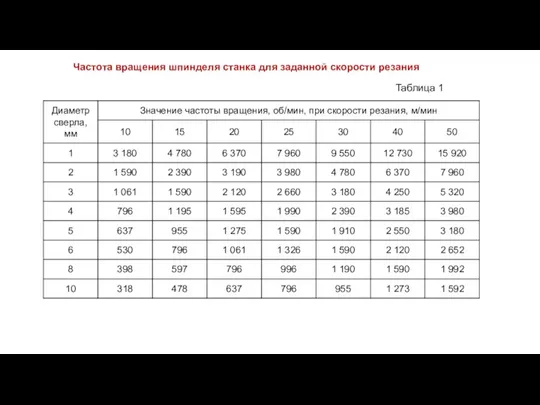

с учетом скорости вращения шпинделя выбирается фактическое значение vф.

При продольном и поперечном точении, при растачивании скорость резания, м/мин, рассчитывают по эмпирической формуле

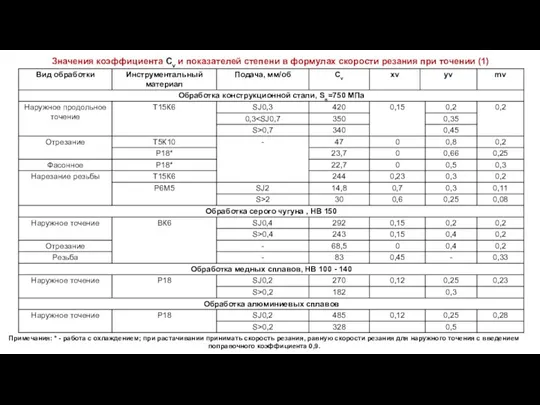

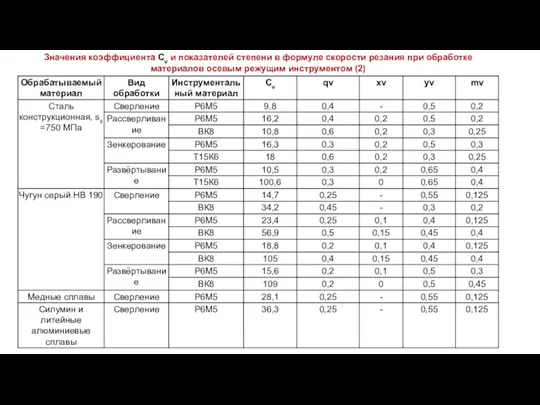

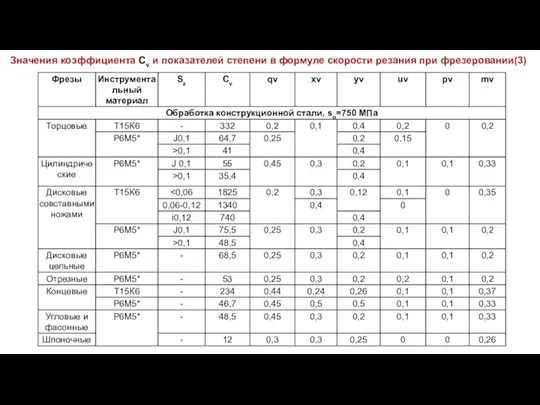

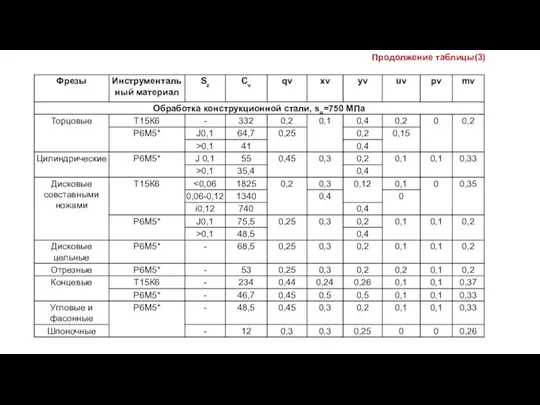

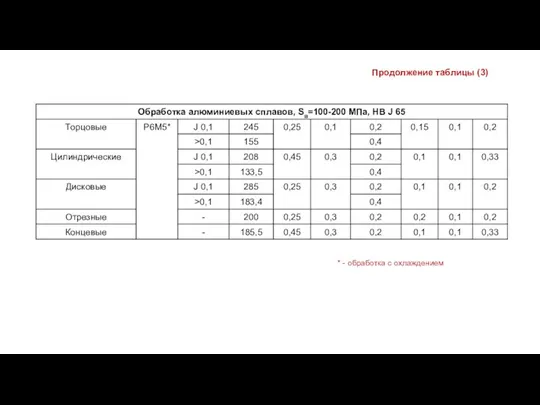

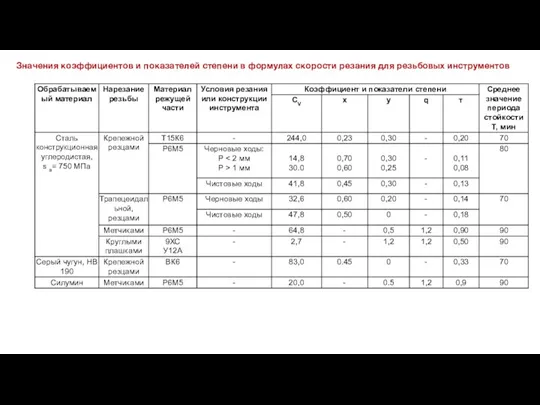

где: Cv, xv, yv, mv - эмпирические коэффициенты и показатели степени, приведенные в таблице(1), для (стандартных – обработка стали 45, с sв = 750 МПа без корки, режущим инструментом из твёрдого сплава Т15К6 и т.д.) условий обработки

T – период стойкости режущего инструмента в мин.

S — подача режущего инструмента

t – глубина резания;

Договор строительного подряда. _

Договор строительного подряда. _ Михаил Крючков Руководитель отдела казначейских и дилинговых операций, Компания «Диасофт» Учет фьючерсов и опционов 29 марта 2006 го

Михаил Крючков Руководитель отдела казначейских и дилинговых операций, Компания «Диасофт» Учет фьючерсов и опционов 29 марта 2006 го Ценные бумаги

Ценные бумаги Извитость и истинная длина шерсти

Извитость и истинная длина шерсти Структура и функции липопротеинов

Структура и функции липопротеинов  Похитители и сыщики. Игра

Похитители и сыщики. Игра Ваши способности в вашей власти.

Ваши способности в вашей власти. Christmas in Ukraine

Christmas in Ukraine  Hose Expert

Hose Expert Общий приём сложения однозначных чисел с переходом через десяток

Общий приём сложения однозначных чисел с переходом через десяток Предложения об изменении системы образования в основной школе

Предложения об изменении системы образования в основной школе Рекомендации по проведению ГИА-9 по информатике и ИКТ

Рекомендации по проведению ГИА-9 по информатике и ИКТ Опыт внедрения системы управленческого учета на примере ЗАО «Свердловский камвольный комбинат»

Опыт внедрения системы управленческого учета на примере ЗАО «Свердловский камвольный комбинат» Основы учения о конституции. (Тема 1)

Основы учения о конституции. (Тема 1) Zaschita_Kursovaya_2 (1)

Zaschita_Kursovaya_2 (1) Наркомания

Наркомания Творчество художника Е. И. чарушина

Творчество художника Е. И. чарушина ВКР: Проект плавильного и формовочного отделений цеха чугунного литья мощностью

ВКР: Проект плавильного и формовочного отделений цеха чугунного литья мощностью Law project

Law project Декоративно-пркладное искусство России

Декоративно-пркладное искусство России Психолого-педагогическое сопровождение субъектов образования в процессе подготовки к ГИА

Психолого-педагогическое сопровождение субъектов образования в процессе подготовки к ГИА Олимпийские дисциплины в плавании

Олимпийские дисциплины в плавании Неизвестные факты об известных открытиях

Неизвестные факты об известных открытиях Sposobnosti_1

Sposobnosti_1 Сообщение по биологии на тему «Утконос» Ученика 7В класса школы №5 Бережняка Никиты

Сообщение по биологии на тему «Утконос» Ученика 7В класса школы №5 Бережняка Никиты Коллекторный электродвигатель постоянного тока

Коллекторный электродвигатель постоянного тока Финкульт привет - онлайн-форум

Финкульт привет - онлайн-форум По вопросам аренды: Зам. Генерального директора Мальков Александр Валерьевич 8(499) 611-54-45, моб. 8(985)761-68-92, e-mail:

По вопросам аренды: Зам. Генерального директора Мальков Александр Валерьевич 8(499) 611-54-45, моб. 8(985)761-68-92, e-mail: