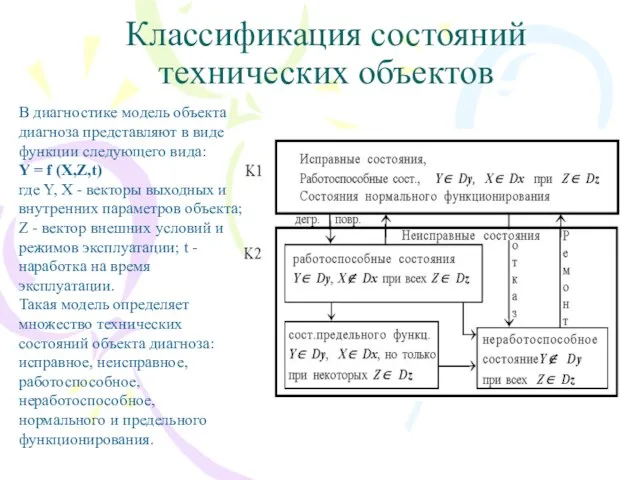

Слайд 2Классификация состояний технических объектов

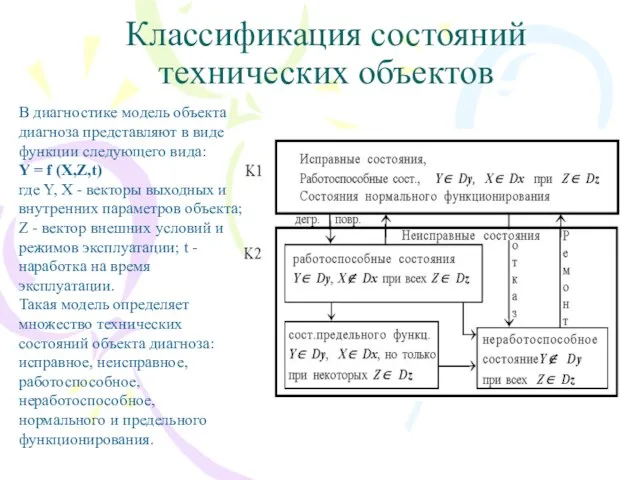

В диагностике модель объекта диагноза представляют в виде функции

следующего вида:

Y = f (Х,Z,t)

где Y, Х - векторы выходных и внутренних параметров объекта; Z - вектор внешних условий и режимов эксплуатации; t - наработка на время эксплуатации.

Такая модель определяет множество технических состояний объекта диагноза: исправное, неисправное, работоспособное, неработоспособное, нормального и предельного функционирования.

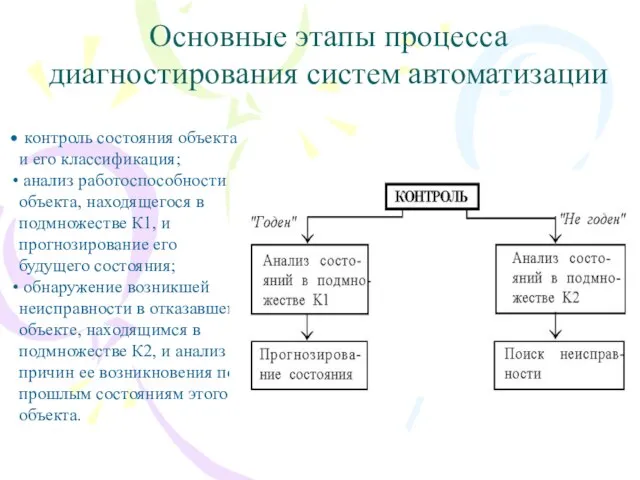

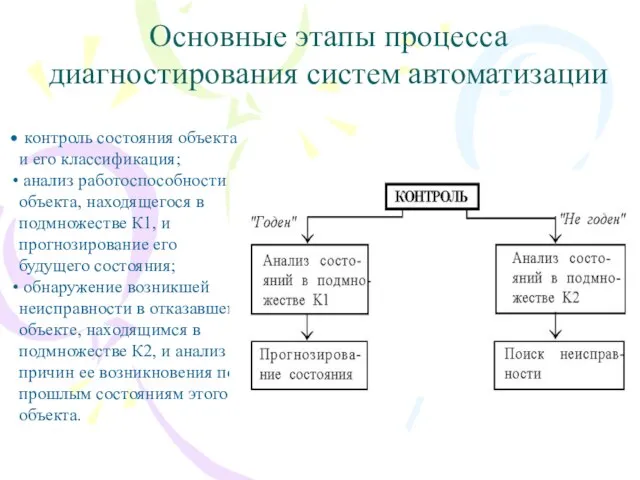

Слайд 3Основные этапы процесса диагностирования систем автоматизации

контроль состояния объекта и его

классификация;

анализ работоспособности объекта, находящегося в подмножестве К1, и прогнозирование его будущего состояния;

обнаружение возникшей неисправности в отказавшем объекте, находящимся в подмножестве К2, и анализ причин ее возникновения по прошлым состояниям этого объекта.

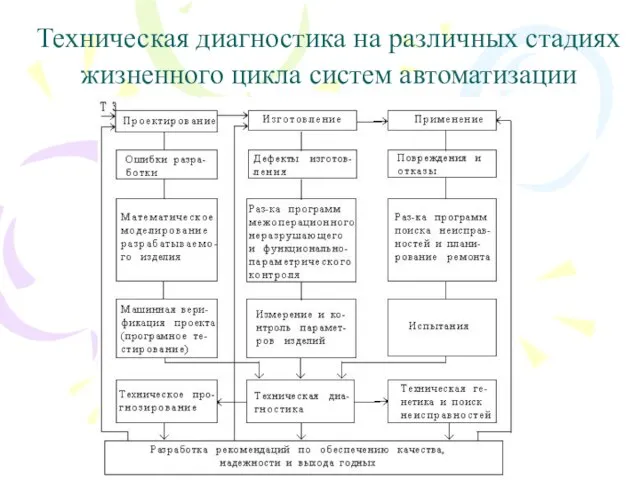

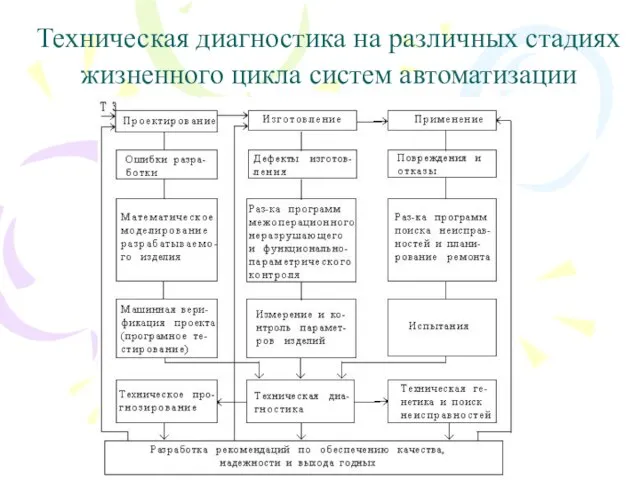

Слайд 4Техническая диагностика на различных стадиях жизненного цикла систем автоматизации

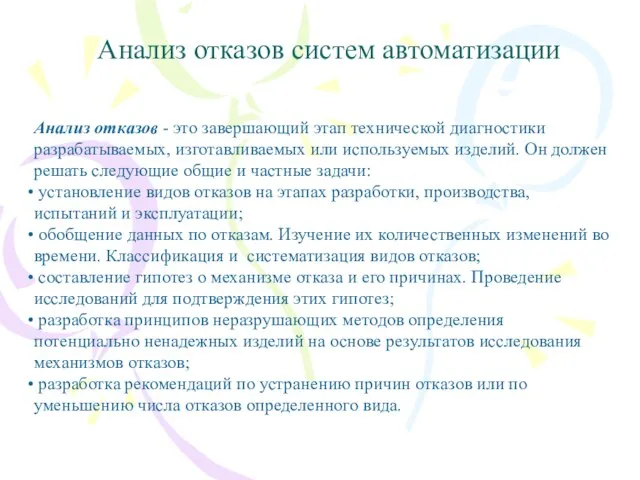

Слайд 5Анализ отказов систем автоматизации

Анализ отказов - это завершающий этап технической диагностики

разрабатываемых, изготавливаемых или используемых изделий. Он должен решать следующие общие и частные задачи:

установление видов отказов на этапах разработки, производства, испытаний и эксплуатации;

обобщение данных по отказам. Изучение их количественных изменений во времени. Классификация и систематизация видов отказов;

составление гипотез о механизме отказа и его причинах. Проведение исследований для подтверждения этих гипотез;

разработка принципов неразрушающих методов определения потенциально ненадежных изделий на основе результатов исследования механизмов отказов;

разработка рекомендаций по устранению причин отказов или по уменьшению числа отказов определенного вида.

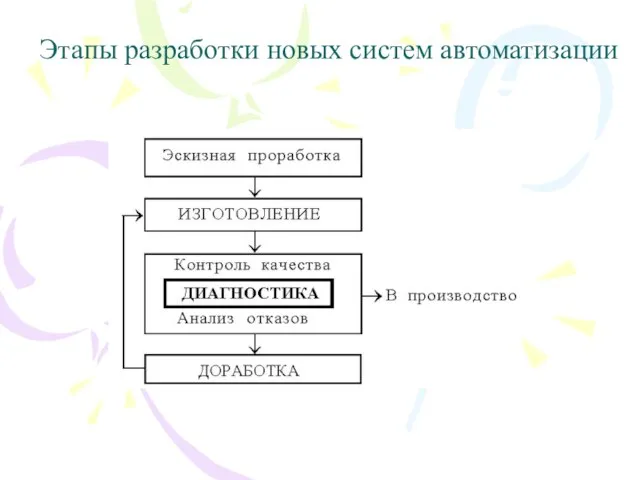

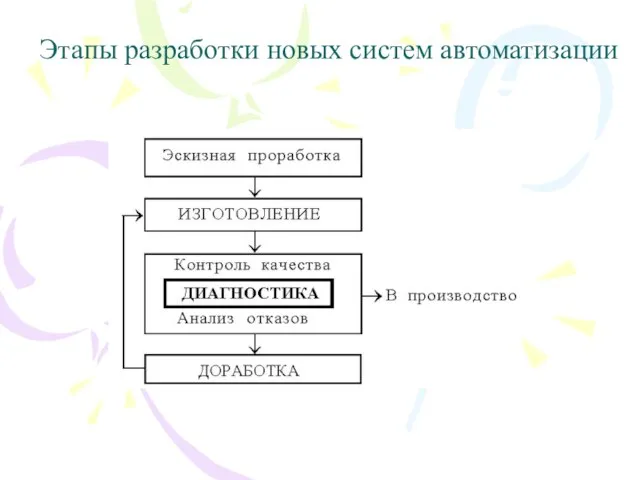

Слайд 6Этапы разработки новых систем автоматизации

Слайд 7Система управления качеством систем автоматизации

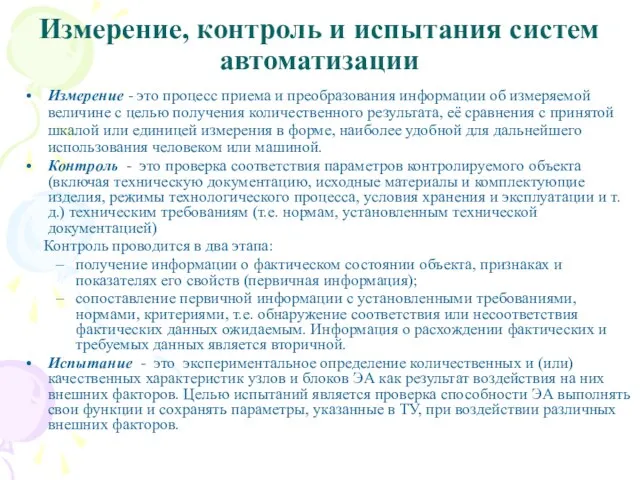

Слайд 8Измерение, контроль и испытания систем автоматизации

Измерение - это процесс приема и преобразования

информации об измеряемой величине с целью получения количественного результата, её сравнения с принятой шкалой или единицей измерения в форме, наиболее удобной для дальнейшего использования человеком или машиной.

Контроль - это проверка соответствия параметров контролируемого объекта (включая техническую документацию, исходные материалы и комплектующие изделия, режимы технологического процесса, условия хранения и эксплуатации и т.д.) техническим требованиям (т.е. нормам, установленным технической документацией)

Контроль проводится в два этапа:

получение информации о фактическом состоянии объекта, признаках и показателях его свойств (первичная информация);

сопоставление первичной информации с установленными требованиями, нормами, критериями, т.е. обнаружение соответствия или несоответствия фактических данных ожидаемым. Информация о расхождении фактических и требуемых данных является вторичной.

Испытание - это экспериментальное определение количественных и (или) качественных характеристик узлов и блоков ЭА как результат воздействия на них внешних факторов. Целью испытаний является проверка способности ЭА выполнять свои функции и сохранять параметры, указанные в ТУ, при воздействии различных внешних факторов.

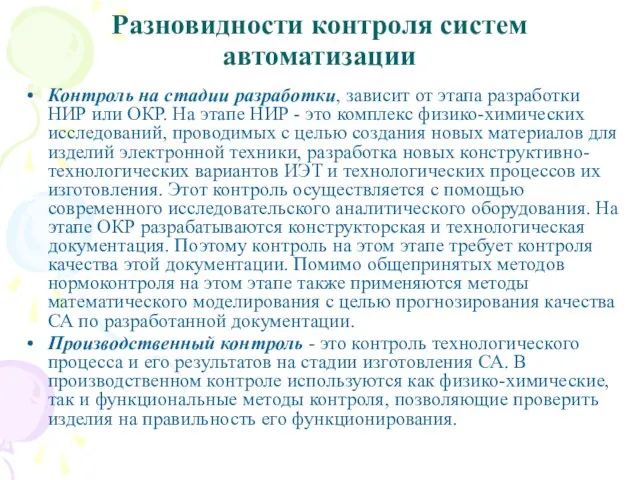

Слайд 9Разновидности контроля систем автоматизации

Контроль на стадии разработки, зависит от этапа разработки НИР

или ОКР. На этапе НИР - это комплекс физико-химических исследований, проводимых с целью создания новых материалов для изделий электронной техники, разработка новых конструктивно-технологических вариантов ИЭТ и технологических процессов их изготовления. Этот контроль осуществляется с помощью современного исследовательского аналитического оборудования. На этапе ОКР разрабатываются конструкторская и технологическая документация. Поэтому контроль на этом этапе требует контроля качества этой документации. Помимо общепринятых методов нормоконтроля на этом этапе также применяются методы математического моделирования с целью прогнозирования качества СА по разработанной документации.

Производственный контроль - это контроль технологического процесса и его результатов на стадии изготовления СА. В производственном контроле используются как физико-химические, так и функциональные методы контроля, позволяющие проверить изделия на правильность его функционирования.

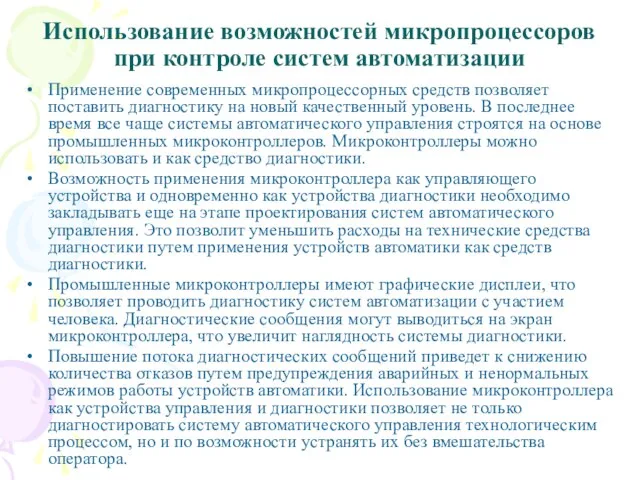

Слайд 10Использование возможностей микропроцессоров при контроле систем автоматизации

Применение современных микропроцессорных средств позволяет поставить

диагностику на новый качественный уровень. В последнее время все чаще системы автоматического управления строятся на основе промышленных микроконтроллеров. Микроконтроллеры можно использовать и как средство диагностики.

Возможность применения микроконтроллера как управляющего устройства и одновременно как устройства диагностики необходимо закладывать еще на этапе проектирования систем автоматического управления. Это позволит уменьшить расходы на технические средства диагностики путем применения устройств автоматики как средств диагностики.

Промышленные микроконтроллеры имеют графические дисплеи, что позволяет проводить диагностику систем автоматизации с участием человека. Диагностические сообщения могут выводиться на экран микроконтроллера, что увеличит наглядность системы диагностики.

Повышение потока диагностических сообщений приведет к снижению количества отказов путем предупреждения аварийных и ненормальных режимов работы устройств автоматики. Использование микроконтроллера как устройства управления и диагностики позволяет не только диагностировать систему автоматического управления технологическим процессом, но и по возможности устранять их без вмешательства оператора.

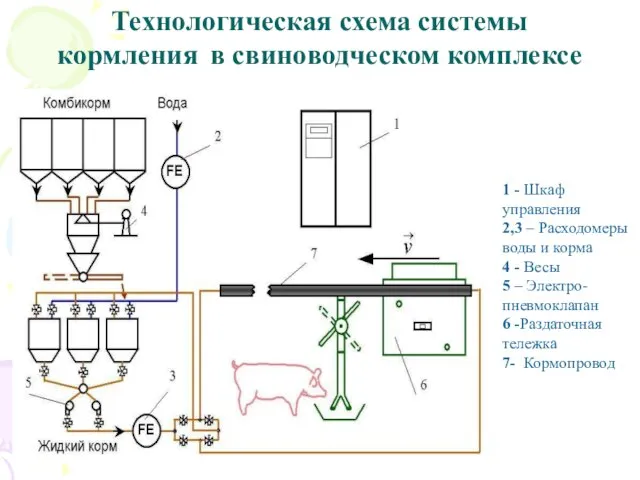

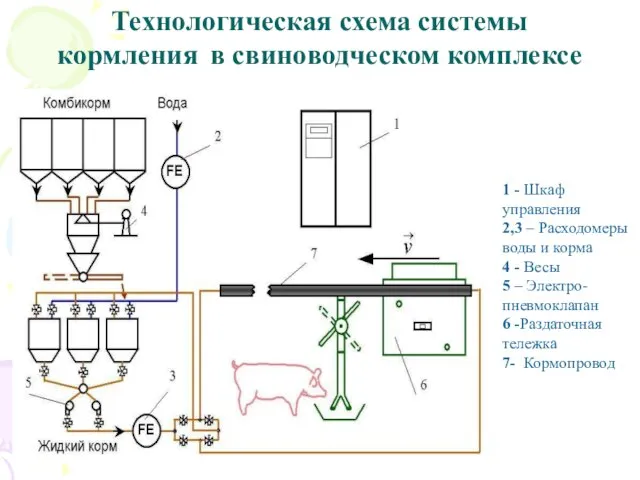

Слайд 11Технологическая схема системы кормления в свиноводческом комплексе

1 - Шкаф управления

2,3 –

Расходомеры воды и корма

4 - Весы

5 – Электро-пневмоклапан

6 -Раздаточная тележка

7- Кормопровод

Презентация на тему Древние государства Востока

Презентация на тему Древние государства Востока  Тольятти, март 2011

Тольятти, март 2011 Архитектура итальянского Возрождения

Архитектура итальянского Возрождения Красный. Жёлтый. Зелёный. Что? Где? Когда?

Красный. Жёлтый. Зелёный. Что? Где? Когда? Великобритания: сложный путь к величию и процветанию

Великобритания: сложный путь к величию и процветанию Презентация на тему Социальное развитие и молодежь

Презентация на тему Социальное развитие и молодежь  Многофункциональный комплекс «ГАЛЕРЕЯ» Общая площадь: 25 000кв.м Сроки строительства: 1.01.2008-24.04.2010 Адрес: г. Нальчик, ул. Тарчокова/

Многофункциональный комплекс «ГАЛЕРЕЯ» Общая площадь: 25 000кв.м Сроки строительства: 1.01.2008-24.04.2010 Адрес: г. Нальчик, ул. Тарчокова/  Komparatiivi ja superlatiivi

Komparatiivi ja superlatiivi Баллада о фануропите

Баллада о фануропите Рисование конуса. Штриховка

Рисование конуса. Штриховка Служебная культура и служебный регламент

Служебная культура и служебный регламент Денежная система Японии

Денежная система Японии Валяние из шерсти. История и виды

Валяние из шерсти. История и виды Die Rechtsverhältnisse

Die Rechtsverhältnisse Через тернии к звездам

Через тернии к звездам Ясашных Павел, ученик 5 А

Ясашных Павел, ученик 5 А Я и папа. Биатлон

Я и папа. Биатлон Презентация на тему СПЕКТР ЭЛЕКТРОМАГНИТНЫХ ВОЛН

Презентация на тему СПЕКТР ЭЛЕКТРОМАГНИТНЫХ ВОЛН  Текстовый процессор OpenOffice.org Writer

Текстовый процессор OpenOffice.org Writer ИСПОЛЬЗОВАНИЕ ЯПОНСКОЙ СИМВОЛИКИ В ДЕКОРАТИВНО-ПРИКЛАДНОМ ТВОРЧЕСТВЕ

ИСПОЛЬЗОВАНИЕ ЯПОНСКОЙ СИМВОЛИКИ В ДЕКОРАТИВНО-ПРИКЛАДНОМ ТВОРЧЕСТВЕ 5 октября история общество

5 октября история общество Джонатан Свифт «Путешествия Гулливера»

Джонатан Свифт «Путешествия Гулливера» От наномедицинской технологии и разработки до стадии готового продукта, способного приносить прибыль

От наномедицинской технологии и разработки до стадии готового продукта, способного приносить прибыль Профи-ринг «Каледоскоп профессий»

Профи-ринг «Каледоскоп профессий» «Дистанционное обучение в практике преподавания русского языка в итальянской аудитории (на примере авторских мультимедийных кур

«Дистанционное обучение в практике преподавания русского языка в итальянской аудитории (на примере авторских мультимедийных кур Целюлоза

Целюлоза Презентация на тему Короленко "В дурном обществе"

Презентация на тему Короленко "В дурном обществе" Презентация на тему: Информация, как основная сущность теории информации

Презентация на тему: Информация, как основная сущность теории информации