Слайд 2Приготовление латекса:

Для приготовления латексных смесей применяются шаровые мельницы, краскотерки с фарфоровыми дисками,

коллоидные мельницы и смесители типа клеемешалок. Смесители изготовляют из нержавеющей стали, иногда их никелируют изнутри

Слайд 3Приготовление латекса:

Очень важен порядок введения ингредиентов при изготовлении смесей. Обычно ингредиенты вводят

в латекс в такой последовательности: стабилизаторы, дисперсии наполнителя, эмульгаторы, вулканизующие вещества с активаторами, загустители

Слайд 4Методы переработки:

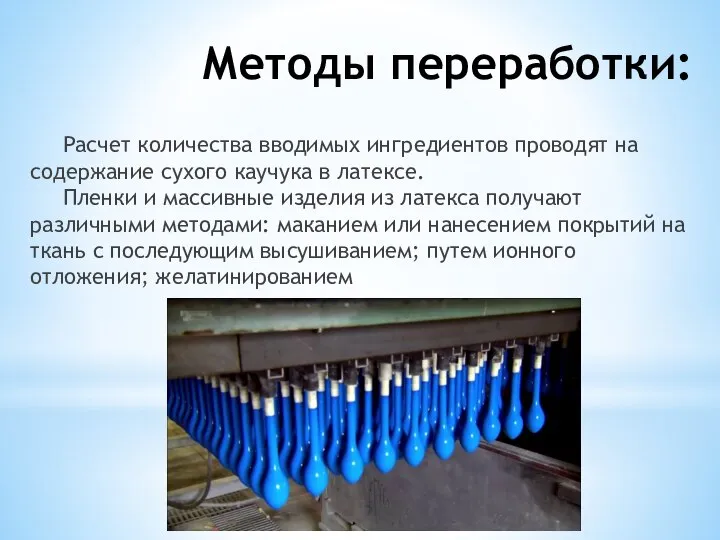

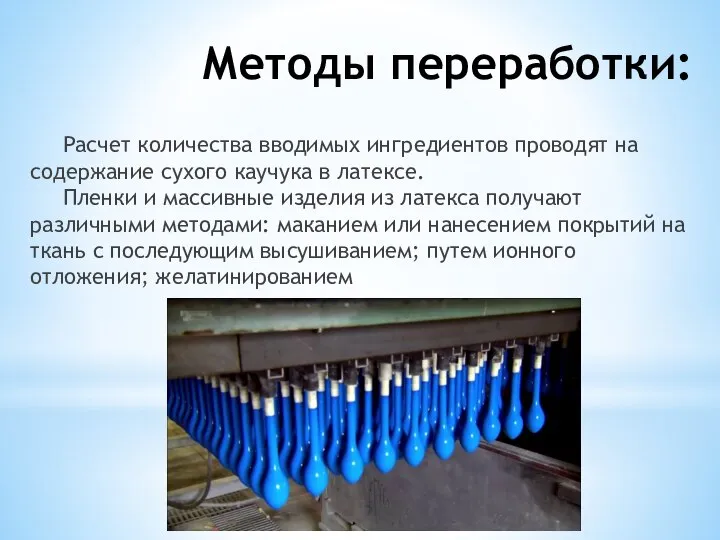

Расчет количества вводимых ингредиентов проводят на содержание сухого каучука в латексе.

Пленки

и массивные изделия из латекса получают различными методами: маканием или нанесением покрытий на ткань с последующим высушиванием; путем ионного отложения; желатинированием

Слайд 5Метод макания:

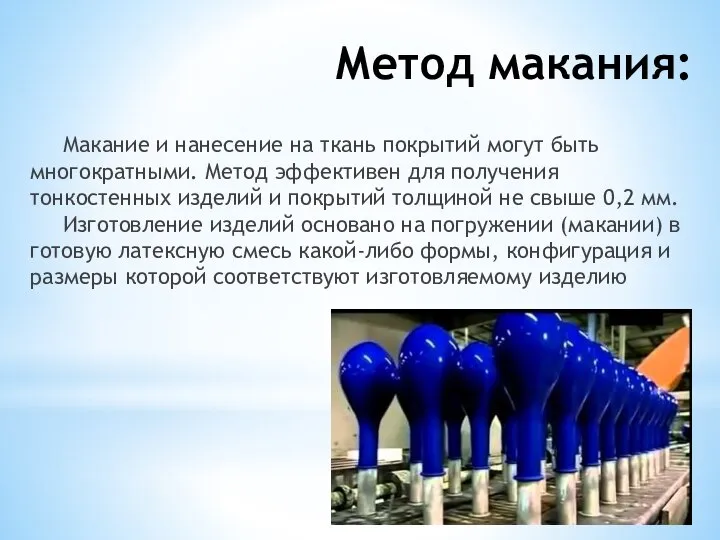

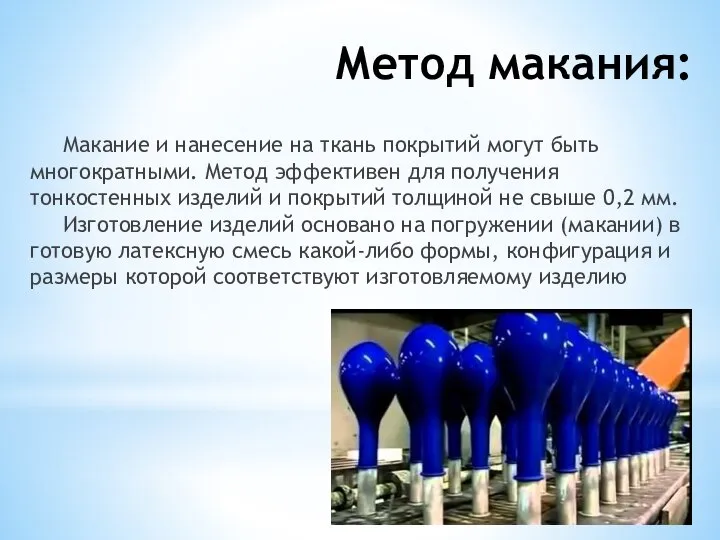

Макание и нанесение на ткань покрытий могут быть многократными. Метод эффективен

для получения тонкостенных изделий и покрытий толщиной не свыше 0,2 мм.

Изготовление изделий основано на погружении (макании) в готовую латексную смесь какой-либо формы, конфигурация и размеры которой соответствуют изготовляемому изделию

Слайд 6Метод макания:

Этим способом изготовляют тонкостенные изделия (игрушки, шары и др.). Макание обычно

проводят многократно. Процесс осуществляют в специальных машинах-автоматах со строго кондиционированными условиями работы

Слайд 7Метод ионного отложения:

Технологический процесс изготовления изделий по этому методы заключается в следующем.

Форму, на которой изготовляют изделие, предварительно погружают в раствор электролита (в технике такой раствор называют фиксатором); чаще всего для этих целей применяют растворы солей двухвалентных металлов (кальция, магния и др.). Положительно заряженные ионы соли при погружении в латексную смесь взаимодействуют с защитными веществами и снимают отрицательный заряд с латексных частиц, вследствие чего происходит коагуляция и отложение пленки латекса на поверхности формы

Слайд 8Метод ионного отложения:

Основными факторами, определяющими процесс ионного отложения, являются: концентрация латекса и

природа эмульгаторов, содержащихся в латексе; количество, вязкость и равномерность отложения фиксатора на форме (с увеличением количества отложившегося фиксатора количество отлагающегося латекса также возрастает).

Методом ионного отложения получают большое количество различных изделий (перчатки, радиозондовые и шаропилотные оболочки и др.).

Слайд 9Метод желатинирования:

Желатинирование — это процесс замедленной коагуляции, скорость которой регулируется в последующем

технологическом процессе изготовления изделий. Этот метод достаточно широко применяется при изготовлении губчатых и ряда других технических изделий.

Процесс состоит в том, что в латекс вносятся различные желатинирующие вещества, в качестве которых для натурального латекса служат кремнефтористый натрий, аммонийные соли соляной, серной и азотной кислот, а для синтетических латексов — окись цинка с формальдегидом или с хлористым аммонием, или в чистом виде.

Слайд 10Изготовление губчатых изделий:

Губчатые резины из латекса используются для изготовления сидений для автомобилей,

мотоциклов н автобусов для мягкой мебели и т. д.

Слайд 11Изготовление губчатых изделий:

Губчатую резину изготовляют по денлоп-процессу. Для этого в латекс (концентрацией

не менее 55%) вводят необходимые ингредиенты (вулканизующие агенты, ускорители вулканизации и др.), затем полученную таким образом латексную смесь подвергают механическому вспениванию до определенного объема.

В конце процесса вспенивания в смесь добавляют желатинирующие агенты (кремнефтористый натрий, окись цинка совместно с хлористым аммонием и др.); образовавшаяся пена заливается в формы или на транспортер и подвергается нагреву. При нагревании происходит желатинирование и вулканизация латексной пены. Окончательной стадией является промывка и сушка готового изделия.

Слайд 12Изготовление губчатых изделий:

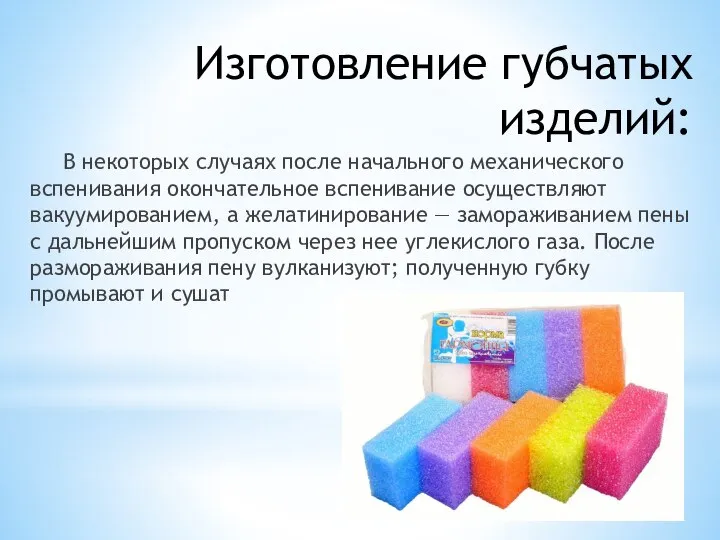

В некоторых случаях после начального механического вспенивания окончательное вспенивание осуществляют

вакуумированием, а желатинирование — замораживанием пены с дальнейшим пропуском через нее углекислого газа. После размораживания пену вулканизуют; полученную губку промывают и сушат

Слайд 13Изготовление губчатых изделий:

Способ получения пористых резин из латекса значительно проще, чем из

каучука; кроме того, он более экономичен вследствие снижения расхода энергии на смешение. Однако получение пористых резин из латекса требует строгого соблюдения технологического режима и тщательного контроля процесса

Слайд 14Изготовление губчатых изделий:

Микропористая резина (мипор) в настоящее время довольно широко применяется в

химической промышленности в качестве фильтров и в электропромышленности в виде пористых пластин

Слайд 15Изготовление губчатых изделий:

Принцип получения микропористой резины из латекса заключается в том, чтобы

вода при коагуляции латексной смеси равномерно распределялась по всей массе геля и не испарялась во время вулканизации, способствуя образованию пор в вулканизате; этого можно достичь путем вулканизации геля в воде. Коагулируя латекс различной концентрации, можно значительно изменять пористость вулканизата

Слайд 16Изготовление губчатых изделий:

Если микропористая резина предназначена для изготовления фильтров, в смесь добавляют

волокнистые вещества, улучшающие сопротивление материала механическим повреждениям и увеличивающие его пористость (волокнистый асбест, стеклянная вата, хлопковое и шелковое волокно и др.)

Как разрушаются камни?

Как разрушаются камни? Вот уже близок конец недели….

Вот уже близок конец недели…. «Объектно-ориентированная логистическая система складского хранения».

«Объектно-ориентированная логистическая система складского хранения». Чьи следы?

Чьи следы? День прав человека

День прав человека Народные гуляния как традиция, исторически сложившаяся в советскую эпоху

Народные гуляния как традиция, исторически сложившаяся в советскую эпоху «Создание серийного производства различных теплогенерирующих устройств с использованием инфракрасных (ИК) горелок с нанострукту

«Создание серийного производства различных теплогенерирующих устройств с использованием инфракрасных (ИК) горелок с нанострукту Презентация на тему Сталин Жизнь и смерть

Презентация на тему Сталин Жизнь и смерть День матери.Пусть мамы улыбаются

День матери.Пусть мамы улыбаются Соус Харисса

Соус Харисса Прямые линии и организация пространства в композиции

Прямые линии и организация пространства в композиции Происхождение жизни на земле

Происхождение жизни на земле Технологии обучения здоровью

Технологии обучения здоровью Националыные костюмы ннародов Башикортостана

Националыные костюмы ннародов Башикортостана Как исправить осанку

Как исправить осанку Зимние народные праздники

Зимние народные праздники Проект магазина сувениров МИР СУВЕНИР на территории экокурорта Роза Хутор

Проект магазина сувениров МИР СУВЕНИР на территории экокурорта Роза Хутор Преемственность федеральных государственных образовательных стандартов начального и основного общего образования

Преемственность федеральных государственных образовательных стандартов начального и основного общего образования Подозреваемый, обвиняемый и их законные представители Понятие. Характеристика. Общие права и обязанности

Подозреваемый, обвиняемый и их законные представители Понятие. Характеристика. Общие права и обязанности Здоровье – спасет человечество

Здоровье – спасет человечество Следящее рекуперативно-реостатное торможение

Следящее рекуперативно-реостатное торможение Презентация на тему Представление числовой информации в компьютере 10 класс

Презентация на тему Представление числовой информации в компьютере 10 класс Служба реализации тепловой энергии

Служба реализации тепловой энергии MNGT_2022_2023_Class_2

MNGT_2022_2023_Class_2 Рукоделие -совместное художественное творчество детей и взрослых в нетрадиционных техниках

Рукоделие -совместное художественное творчество детей и взрослых в нетрадиционных техниках Система беспроводного видеонаблюдения для оперативных служб «TV-RF EMERCOM»

Система беспроводного видеонаблюдения для оперативных служб «TV-RF EMERCOM» Л.Н. Толстой 1828-1910

Л.Н. Толстой 1828-1910 Диагностика наследственных заболеваний

Диагностика наследственных заболеваний