Слайд 2Геометрия древесных частиц описывается через критерий качества стружки

K=l/S,

где l - длина

стружки, мм; S - толщина стружки, мм.

При оптимальных размерах :

l =20 мм, S =0,2 мм, К =100.

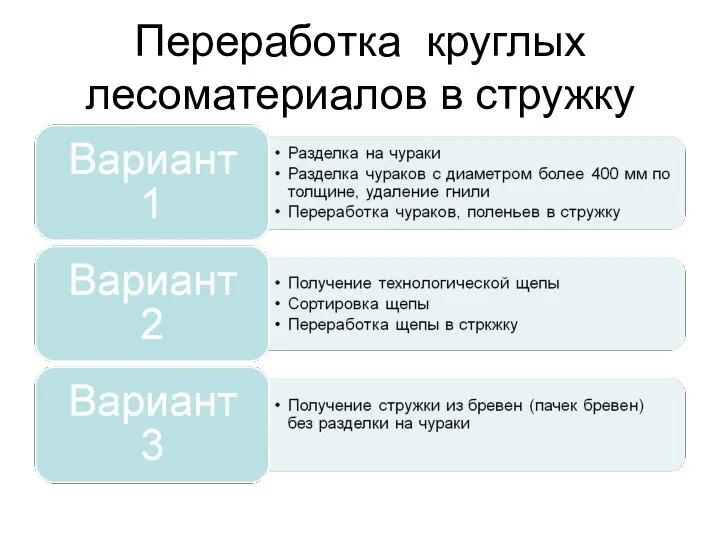

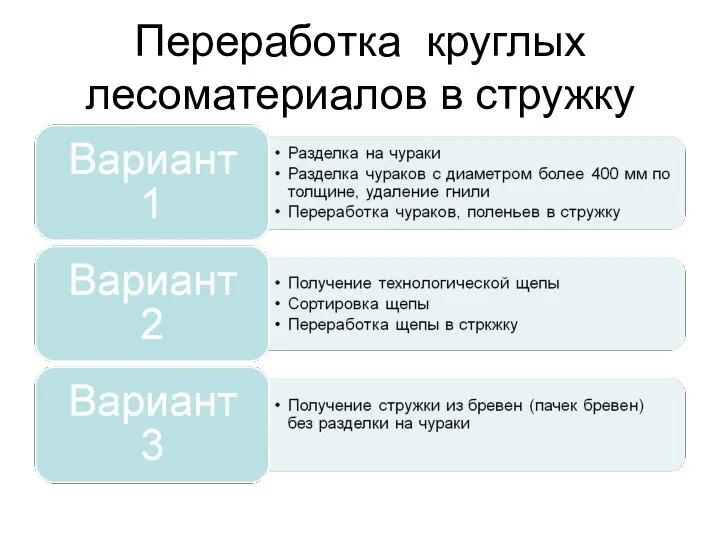

Слайд 3Переработка круглых лесоматериалов в стружку

Слайд 4При использовании сырья в круглом виде существует три варианта получения стружки.

Вариант

1:

- разделка сырья на мерные отрезки (чураки) длиной 1 м на шестипильном станке ДЦ- 10М.

В случае, когда чураки имеют диаметр более 400 мм или необходимо удалить большой объем гнили, их раскалывают на дровокольном станке;

- получение стружки осуществляют на станках с ножевым валом модели ДС-8 или «Хомбак».

Слайд 5

Разделка бревен на мерные отрезки (чураки)

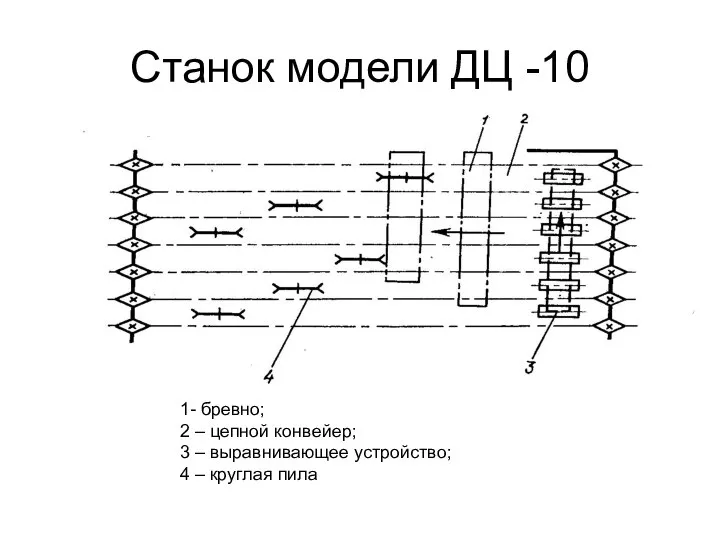

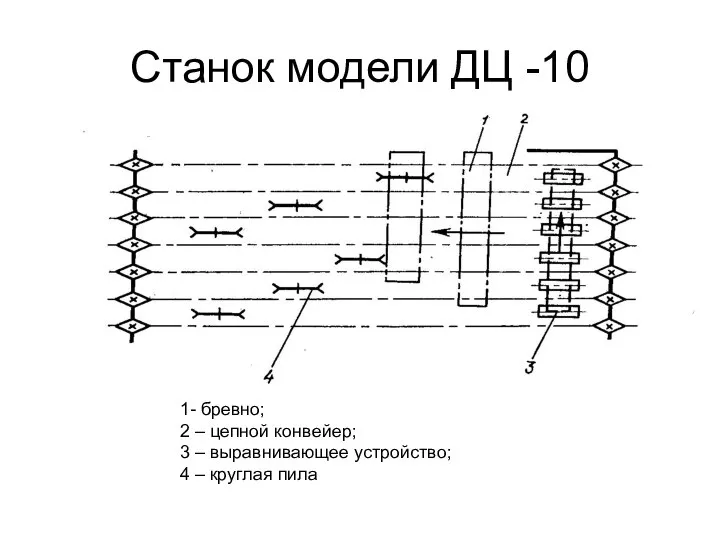

Слайд 6Станок модели ДЦ -10

1- бревно;

2 – цепной конвейер;

3 – выравнивающее

устройство;

4 – круглая пила

Слайд 7Разделка чураков по толщине и удаление избыточного количества гнили

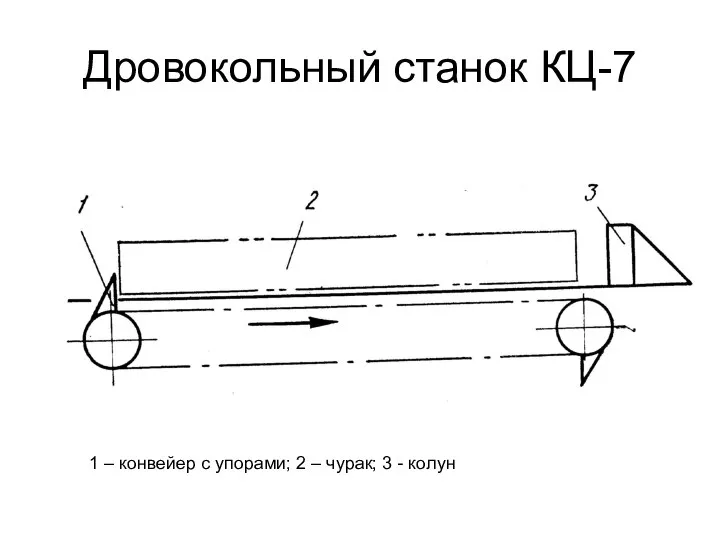

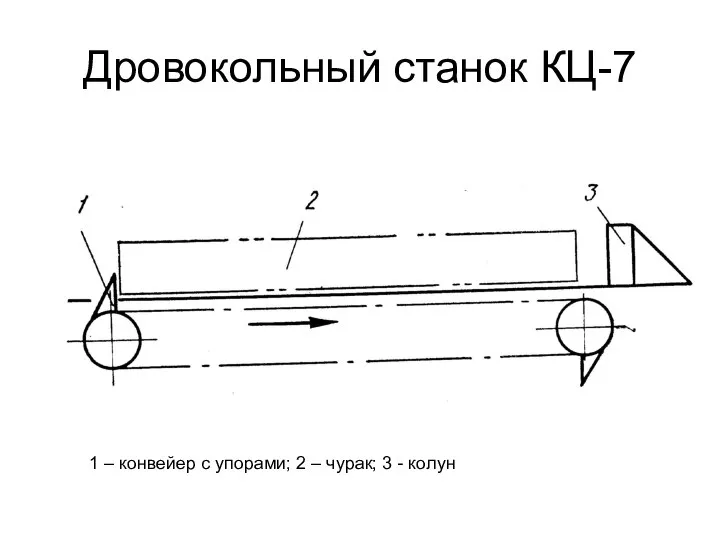

Слайд 8Дровокольный станок КЦ-7

1 – конвейер с упорами; 2 – чурак; 3 -

колун

Слайд 9Полученные чураки или поленья по конвейерам поступаю на участок стружечных станков.

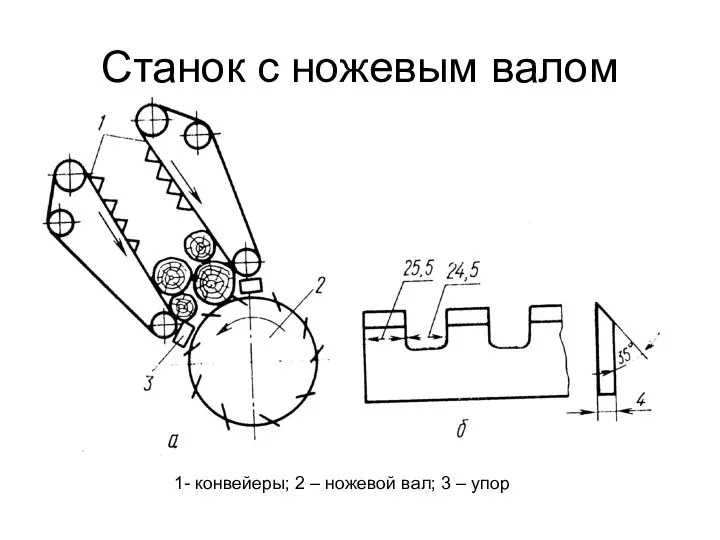

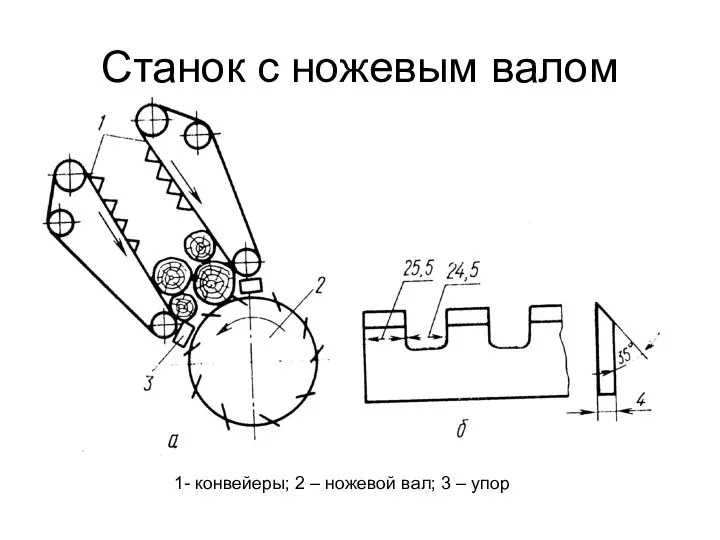

Слайд 10Станок с ножевым валом

1- конвейеры; 2 – ножевой вал; 3 – упор

Слайд 11На станках с ножевым валом получают плоскую стружку толщиной 0,2 мм (для

наружного слоя) и 0,4 мм (для внутреннего слоя) и длинной от 20 до 30 мм и коэффициентом качества К≈100.

Слайд 12Вариант 2:

- получение технологической щепы из круглых лесоматериалов или кусковых отходов на

рубительных машинах;

- получение стружки из технологической щепы на центробежных стружечных станках модели ДС-7 или их модификациях.

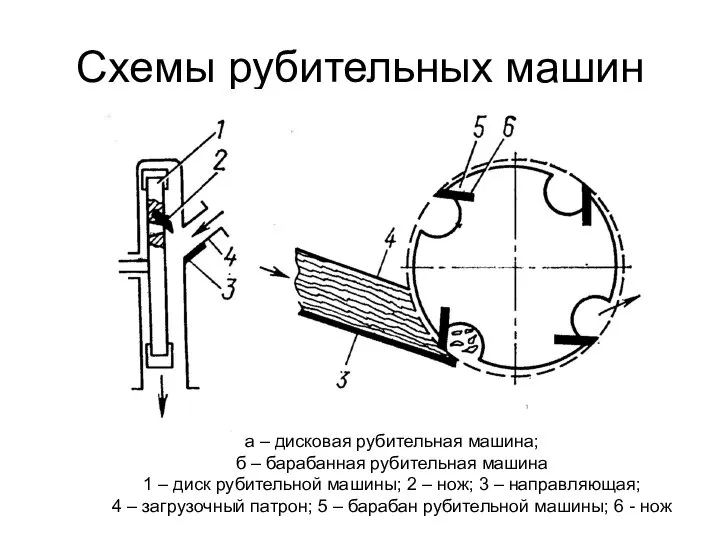

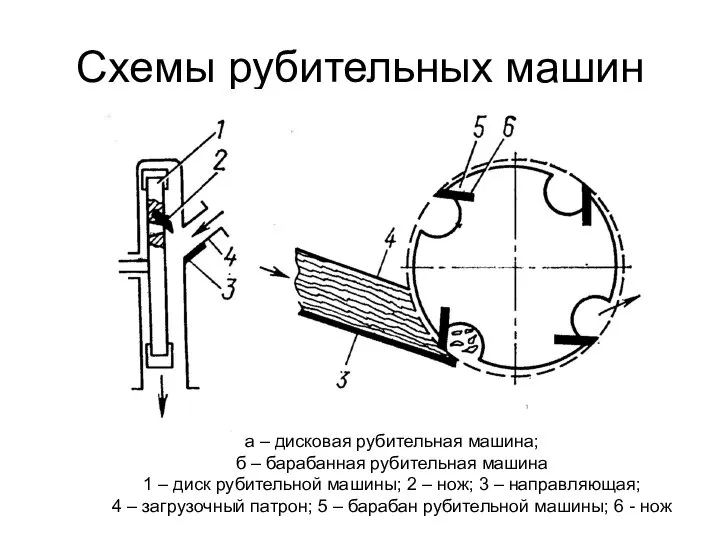

Слайд 13Схемы рубительных машин

а – дисковая рубительная машина;

б – барабанная рубительная машина

1

– диск рубительной машины; 2 – нож; 3 – направляющая;

4 – загрузочный патрон; 5 – барабан рубительной машины; 6 - нож

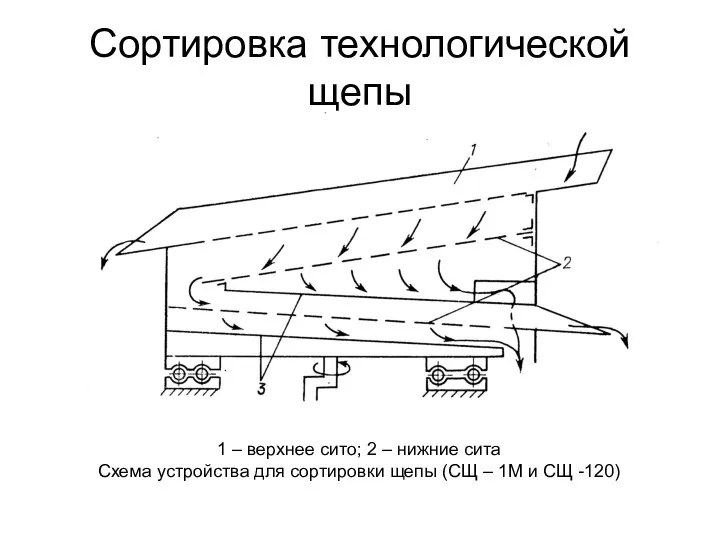

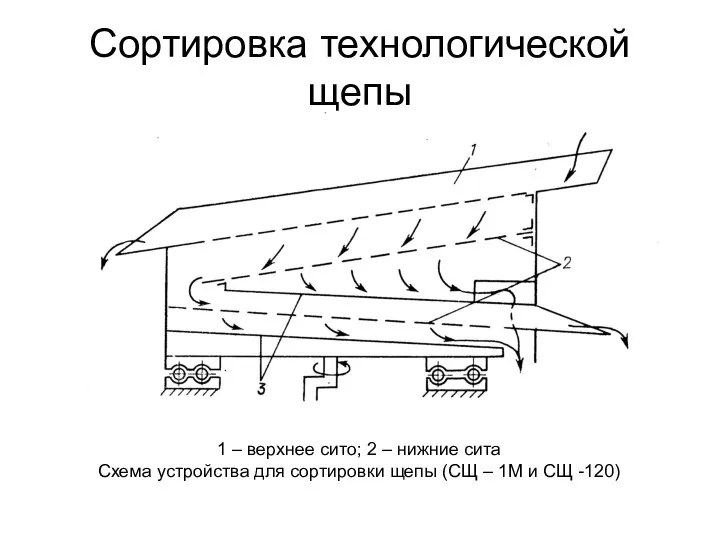

Слайд 14Сортировка технологической щепы

1 – верхнее сито; 2 – нижние сита

Схема устройства для

сортировки щепы (СЩ – 1М и СЩ -120)

Слайд 15Получение стружки из технологической щепы

Схема работы центробежного стружечного станка

а – вид с

боку

1- ротор; 2 – крыльчатка.

б – схема резанья

1 – ротор; 2 – упор крыльчатки; 3 – щепа; 4 – нож;

5, 6 – контрножи ротора и крыльчатки

Слайд 16На центробежных стружечных станках получают игольчатую стружку длиной от 20 до 30

мм, толщиной от 0,3 до 0,6 мм и коэффициентом качества К≈70.

Изображение пейзажа, поэтапно

Изображение пейзажа, поэтапно The Coffee Love

The Coffee Love Благотворительный международныйтурнир журналистов по баскетболу «КУБОК НАДЕЖДЫ» г. Санкт-Петербург

Благотворительный международныйтурнир журналистов по баскетболу «КУБОК НАДЕЖДЫ» г. Санкт-Петербург «Река Руза. Берега бессмертия».

«Река Руза. Берега бессмертия». «Сегодня Нет Шансов Выжить на войне Без Хорошего Оружия и Инструментов. Многие люди оказались там с голыми руками. А Нам Повезло

«Сегодня Нет Шансов Выжить на войне Без Хорошего Оружия и Инструментов. Многие люди оказались там с голыми руками. А Нам Повезло  Neuropsychology of Memory

Neuropsychology of Memory  Cтраны Северной Африки

Cтраны Северной Африки О комплексе мер по профилактике травматизма обучающихся и воспитанников. Порядок расследования несчастных случаев с обучающимис

О комплексе мер по профилактике травматизма обучающихся и воспитанников. Порядок расследования несчастных случаев с обучающимис Возможности контроля выбросов в странах-нечленах ЕС

Возможности контроля выбросов в странах-нечленах ЕС Бухгалтерский учет

Бухгалтерский учет Анализ текущей ситуации в российской банковской системе

Анализ текущей ситуации в российской банковской системе Презентация на тему Компьютер и ПО

Презентация на тему Компьютер и ПО Технология создания gif-анимации в Photoshop или ImageReady

Технология создания gif-анимации в Photoshop или ImageReady ББЗ - школьникам

ББЗ - школьникам Памятники Калининграда как текст

Памятники Калининграда как текст Калининградская область, Зеленоградский район Население – 32,5 тыс. чел. Территория – 2 016 кв. км Глава муниципального образования –

Калининградская область, Зеленоградский район Население – 32,5 тыс. чел. Территория – 2 016 кв. км Глава муниципального образования –  Richard I

Richard I Коренной перелом в ходе войны

Коренной перелом в ходе войны Движения играют роль в нашей жизни?

Движения играют роль в нашей жизни? Что такое техника

Что такое техника Ireland Eire The Cliffs of Moher

Ireland Eire The Cliffs of Moher Докладывает: Алексей Владимирович Бушуев, Пермский филиал ООО «Компания БКС»

Докладывает: Алексей Владимирович Бушуев, Пермский филиал ООО «Компания БКС» Конституционное право

Конституционное право Болонский процесс и связанные с ним изменения в секторе высшего образования- К взаимному признанию и пониманию необходимости кул

Болонский процесс и связанные с ним изменения в секторе высшего образования- К взаимному признанию и пониманию необходимости кул Город сегодня и завтра. Тенденции и перспективы развития современной архитектуры

Город сегодня и завтра. Тенденции и перспективы развития современной архитектуры Урок 01 Фізика як навчальний предмет

Урок 01 Фізика як навчальний предмет Сайдинг. Виды сайдинга

Сайдинг. Виды сайдинга Большие и мелкие кошки

Большие и мелкие кошки