Содержание

- 2. Содержание Задачи науки Виды металлообрабатывающих инструментов Инструментальные материалы Токарная обработка Строгание и долбление Обработка материалов сверлением

- 3. Задачи науки о резании металла Наука о резании металлов изучает закономерности возникающие в процессе обработки: Деформация

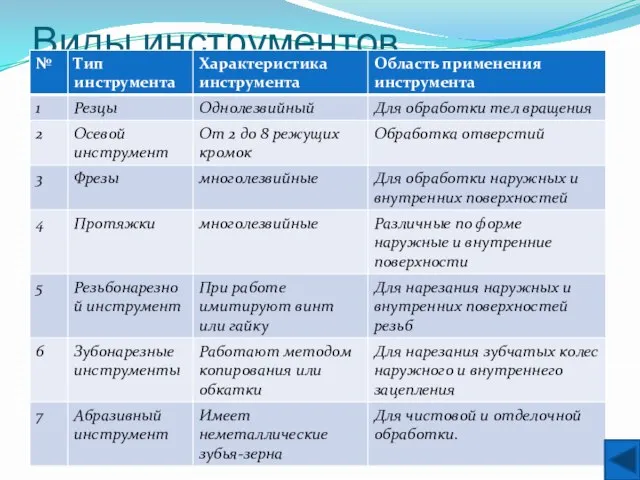

- 4. Виды инструментов

- 5. Инструментальные материалы К инструментальным материалам предъявляются следующие требования: Для того чтобы срезать с заготовки слой материала

- 6. В качестве инструментальных материалов применяются: 1. УГЛЕРОДИСТЫЕ ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ. Твердость 58…64 HRCэ, t0= 200 – 250

- 7. 2. ЛЕГИРОВАННЫЕ ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ. Х – хром В – вольфрам М – молибден ,С – кремний,

- 8. 3. БЫСТРОРЕЖУЩИЕ СТАЛИ. Твердость 66 – 67 HRCэ, t0 до 600 0С. Позволяют повысить скорость в

- 9. 3.2.СТАЛИ ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ. 3.2.1. кобальтовая группа Р18К5, Р18К5Ф2. Изготавливают: резцы, сверла, фрезы, зубообрабатывающие. 3.2.2. Вольфрамомолибденовая группа.

- 10. 4. ТВЕРДЫЕ СПЛАВЫ – это не стали, а соединения твердых карбидов титана, тантала, и вольфрама связкой

- 11. 4.2. Титановольфрамовые сплавы. Т5К10, Т15К6, Т30К4. Т5К10 – карбид титана 5%, кобальта 10 %, остальное карбид

- 12. Токарная обработка Геометрия токарного резца. Поверхности на обрабатываемом изделии. Типы токарных резцов. Углы резания в статическом

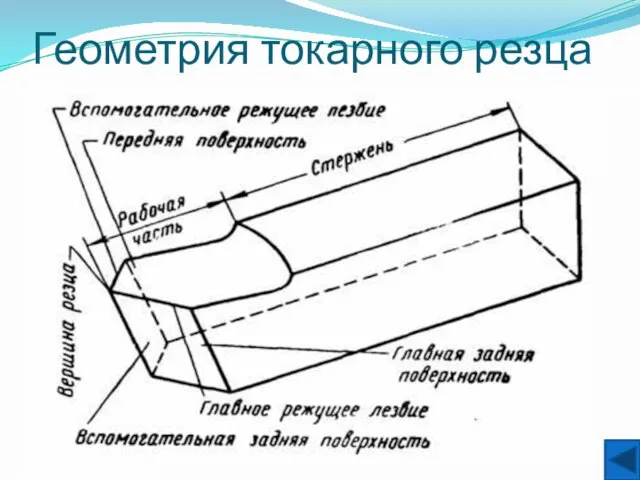

- 13. Геометрия токарного резца

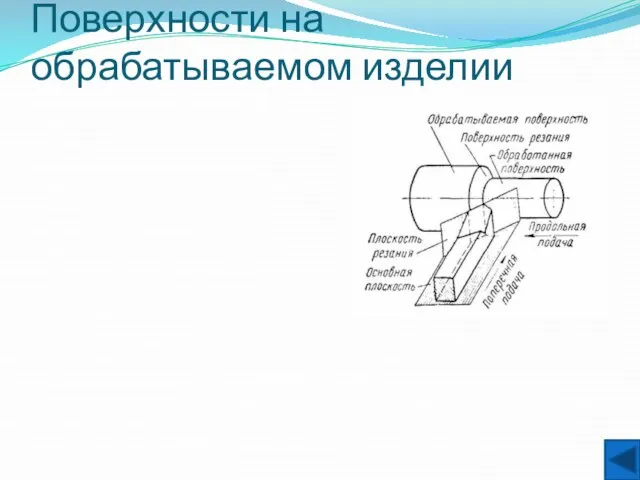

- 14. Поверхности на обрабатываемом изделии Обрабатываемая поверхность – поверхность, с которой будет снята стружка. Обработанная поверхность –

- 15. Типы токарных резцов По направлению подачи. Правые (движутся справа налево) Левые (слева направо) По расположению головки.

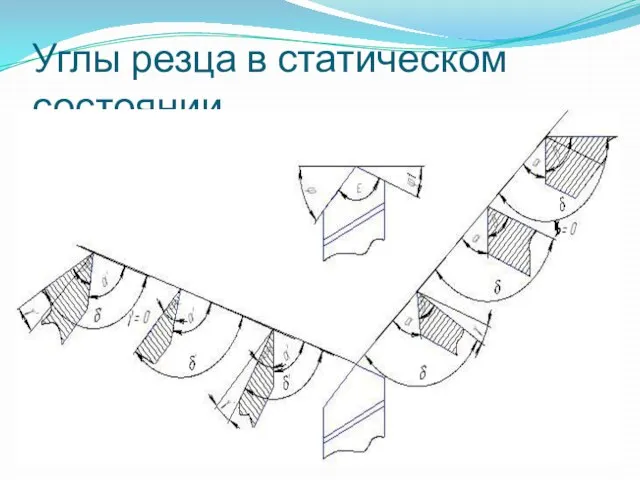

- 16. Углы резца в статическом состоянии

- 17. В плоскости NN рассматриваются главные углы резца: 1) Главный передний угол (γ) – это угол между

- 18. В плоскости N1N1 рассматриваются вспомогательные углы резца. 1) Вспомогательный передний угол (γ΄) 2) Вспомогательный задний угол

- 19. Углы резца в плане 1. главный угол в плане (φ) – это угол между главной режущей

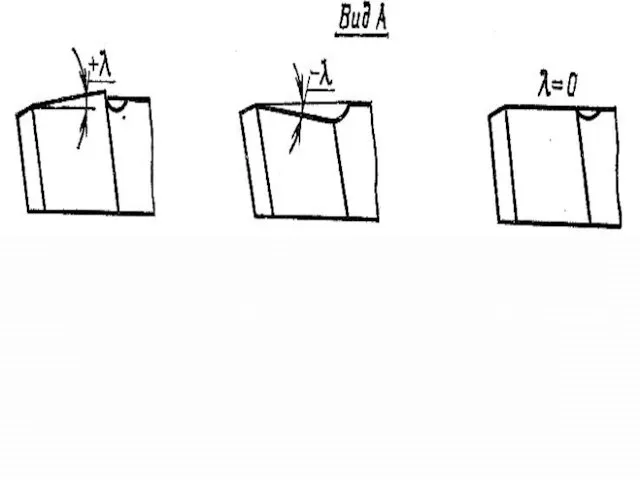

- 20. «+» угол λ, когда вершина резца является наинисшей точкой режущей кромки. « ─ » угол λ,

- 21. Влияние углов на процесс резания Влияние угла γ на процессы резания. 1. Для облегчения процесса стружкообразования

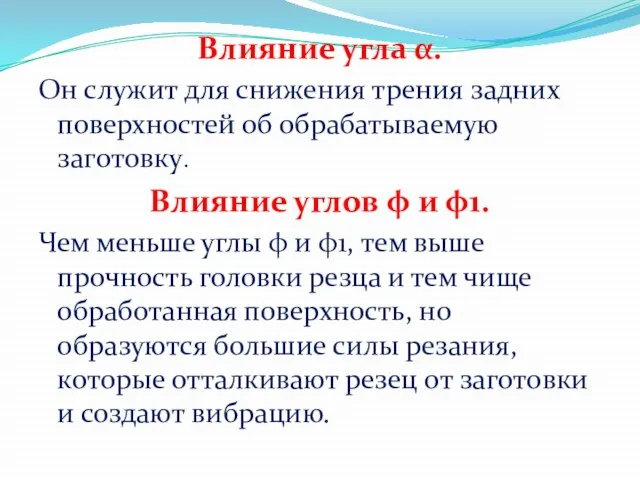

- 22. Влияние угла α. Он служит для снижения трения задних поверхностей об обрабатываемую заготовку. Влияние углов φ

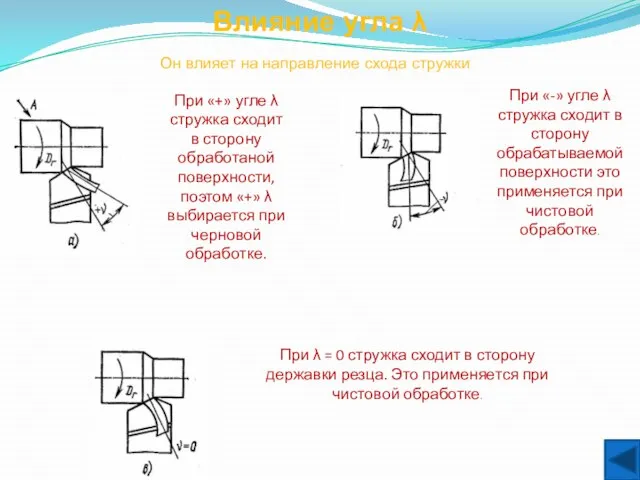

- 23. При «+» угле λ стружка сходит в сторону обработаной поверхности, поэтом «+» λ выбирается при черновой

- 24. Углы резца в процессе резания. При вращательном движении заготовки и поступательном движении резца поверхность резания имеет

- 25. Влияние установки резца. если резец установлен выше линии центров, то плоскость резания также меняет свое расположение

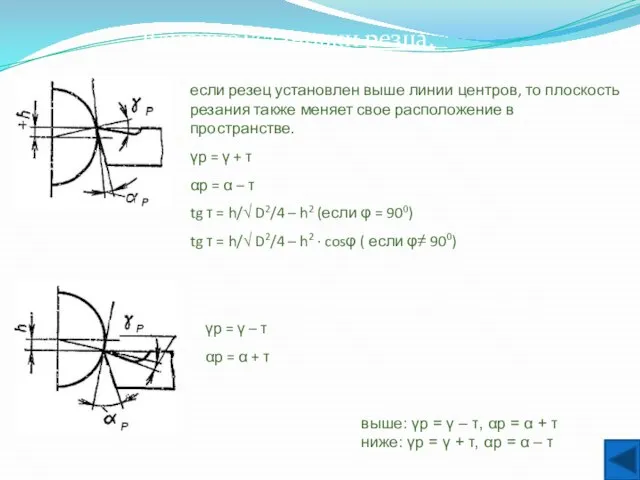

- 26. Элементы режима резания при токарной обработке.

- 27. 1. Скорость вращения заготовки. V – Это величина перемещения точки режущей кромки относительно поверхности резания в

- 28. 3. Глубина резания – это величина срезаемого слоя за один проход измеренная перпендикулярно оси заготовки. При

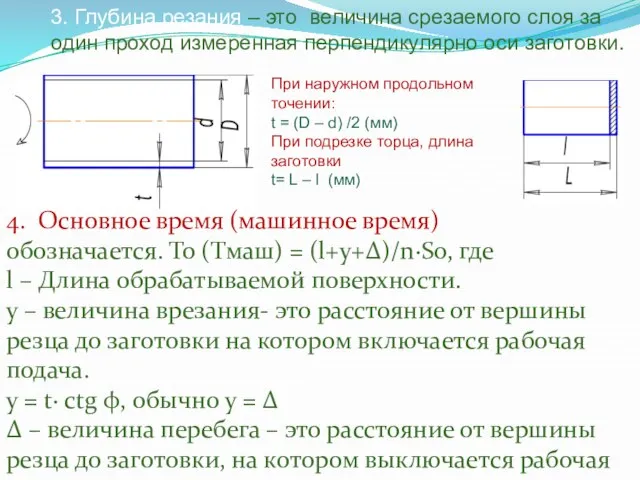

- 29. Элементы среза (стружки) 1. Ширина среза b – это расстояние между обрабатываемой и обработанной поверхностями, измеренное

- 30. Силы резания при токарной обработке. В процессе токарной обработки на резец действуют следующие силы: 1. Pz

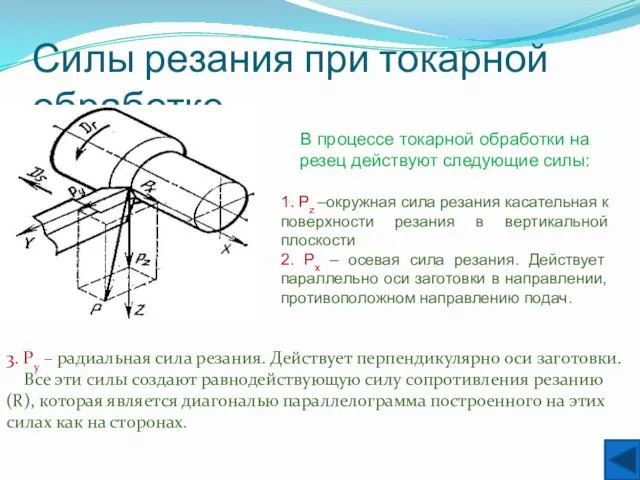

- 31. Влияние различных факторов на силы резания Влияние обрабатываемого материала. Чем тверже и прочнее обрабатываемый материал, тем

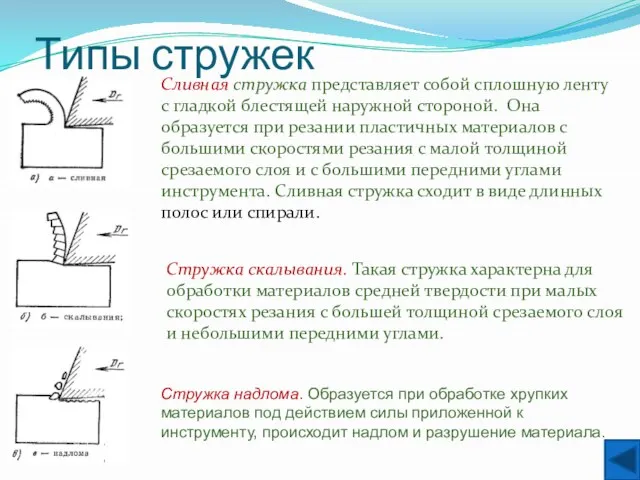

- 32. Типы стружек Сливная стружка представляет собой сплошную ленту с гладкой блестящей наружной стороной. Она образуется при

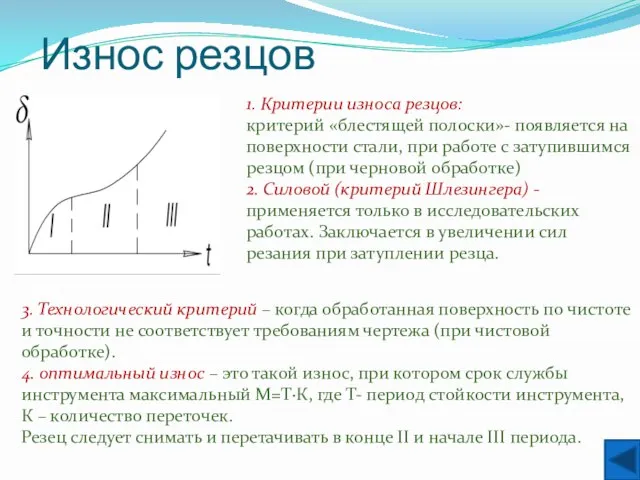

- 33. Износ резцов 1. Критерии износа резцов: критерий «блестящей полоски»- появляется на поверхности стали, при работе с

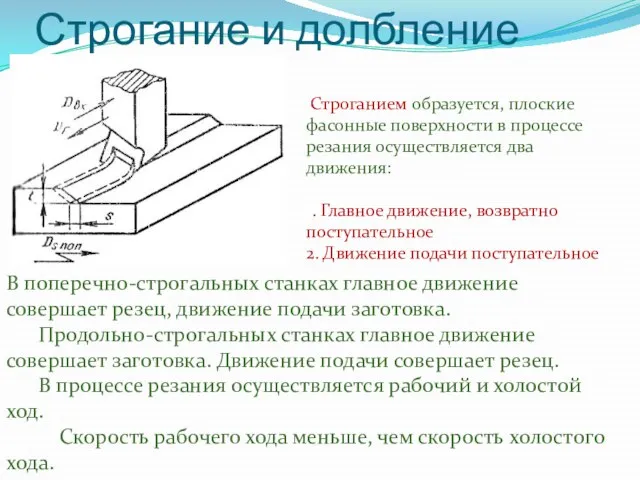

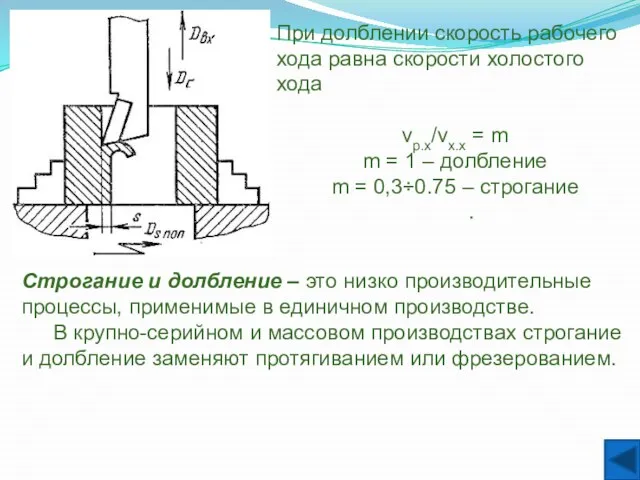

- 34. Строгание и долбление Строганием образуется, плоские фасонные поверхности в процессе резания осуществляется два движения: 1. Главное

- 35. При долблении скорость рабочего хода равна скорости холостого хода vp.x/vx.x = m m = 1 –

- 36. Обработка материалов сверлением. Сверление Элементы спирального сверла Углы спирального сверла Типы сверл Особенности геометрии сверл затрудняющие

- 37. сверление Dr – Главное движение резания. Ds – Движение подачи. Поверхности: 2 – поверхность резания. 3

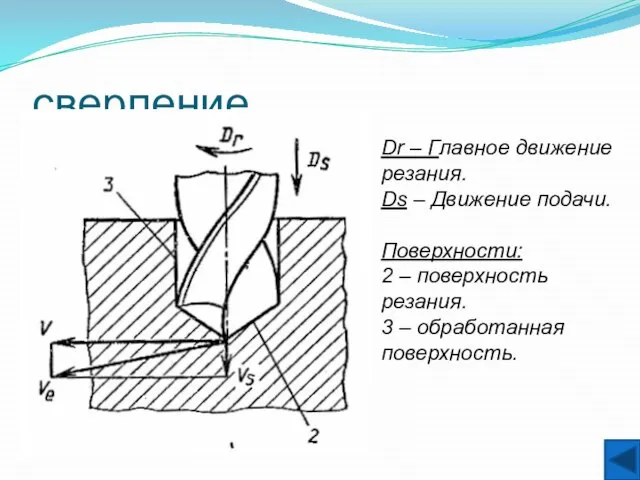

- 38. Элементы спирального сверла

- 39. Углы спиральног 2.Главный задний угол (α) – угол между касательной задней поверхности в рассматриваемой точки режущей

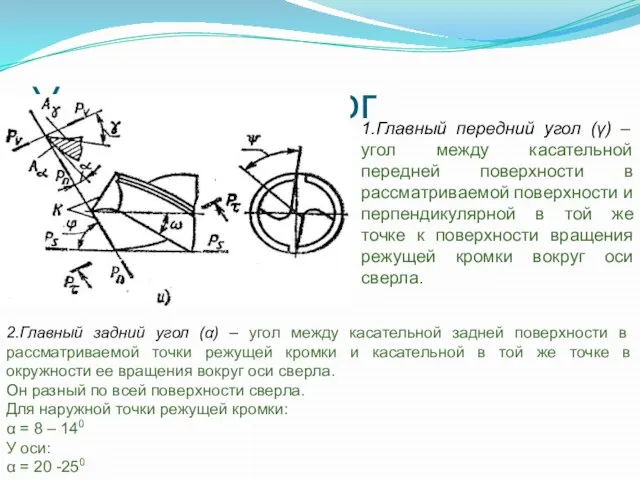

- 40. 3. Угол режущей части (φ; 2φ) У стандартных сверл: 2φ = 116 ÷ 1180 Для сверления

- 41. Типы сверл 1.Спиральные 2.Перовые 3.Центровые 4.Для глубокого сверления Однокромочные Двухкромочные Для кольцевого сверления Спиральные сверла диаметром

- 42. Центровочные сверла Обработка центровых отверстий проводят центровочными комбинированными сверлами 2 типов: без предохранительной фаской и с

- 43. Особенности геометрии сверл затрудняющие процессы резания. 1. Переменный передний угол – максимальный у наружной точки равен

- 44. Конструктивные меры для облегчения процесса резания Обратный конус на калибрующей части сверла. Он снижает трение, тем

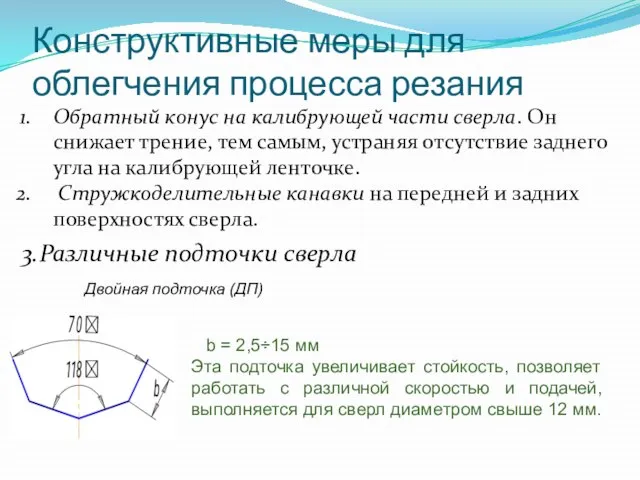

- 45. 3.2 Заточка по методу Жирова (ДП – 2) Позволяет повысить подачу в 2 – 3 раза

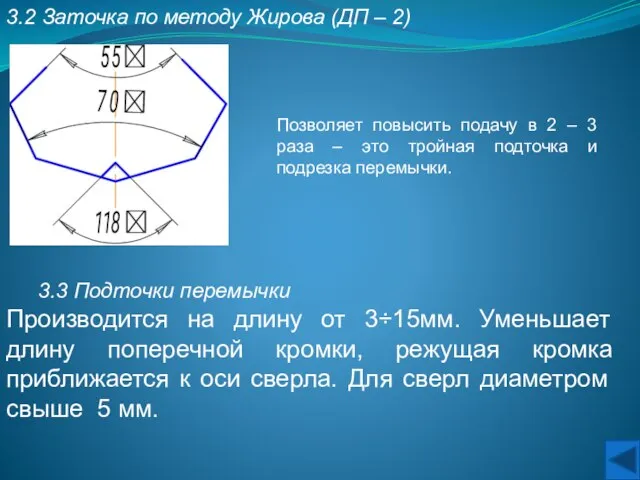

- 46. Силы, действующие на сверло Pz – окружная сила, действует по касательной к окружности вращения сверла навстречу

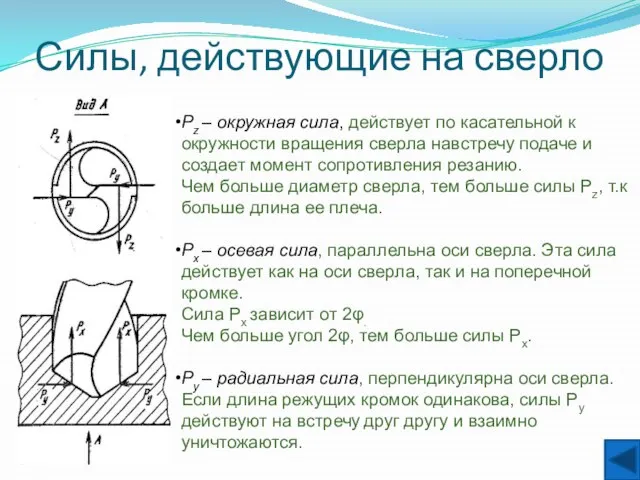

- 47. Зенкерование Зенкерованием можно получить 1, 3 класс точности, 7, 9 класс шероховатости. Элементы зенкера 1. Число

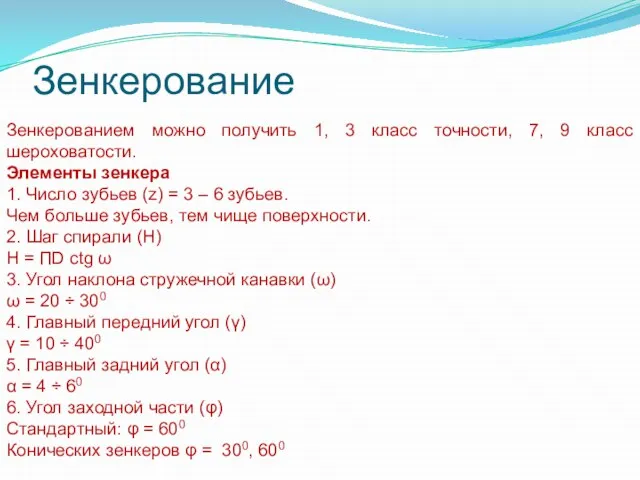

- 48. Типы зенкеров Спиральные цельные (диаметром до 52мм) Насадные спиральные без хвостовика Сборные (диаметром до 100мм) Укороченные

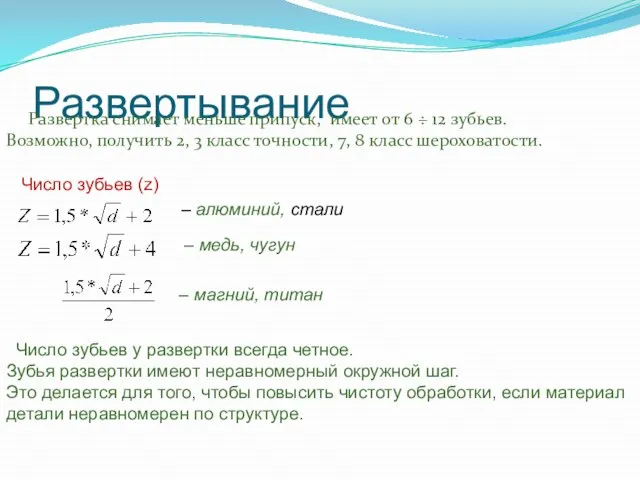

- 49. Развертывание Развертка снимает меньше припуск, имеет от 6 ÷ 12 зубьев. Возможно, получить 2, 3 класс

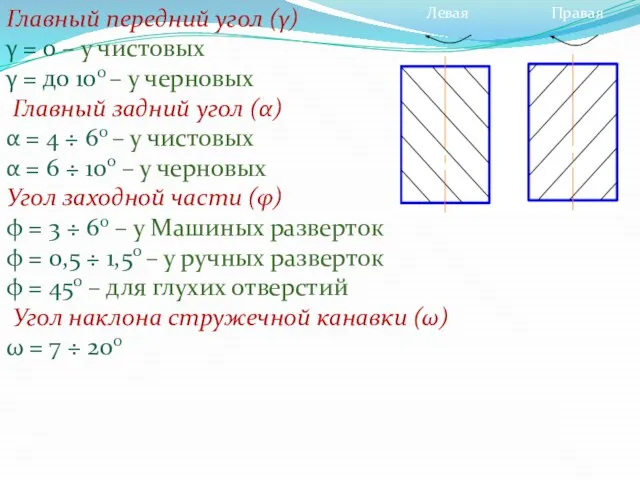

- 50. Главный передний угол (γ) γ = 0 – у чистовых γ = до 100 – у

- 51. Типы разверток По способу работы Машинные Ручные По форме зуба Прямозубые Спиральные По способу крепления Насадные

- 52. фрезерование Фрезерование Особенности процесса резания Виды фрезерования Силы действующие на фрезу Элементы режима резания при цилиндрическом

- 53. Фрезерование Dr – Главное движение резания. Ds – Движение подачи. Поверхности: 1 – обрабатываемая поверхность. 2

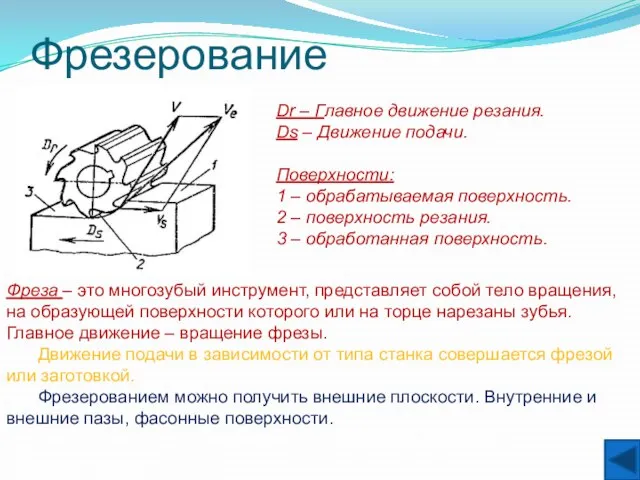

- 54. Особенности процесса фрезерования Процесс образования стружки при фрезеровании во многом схож с процессом точения, но имеются

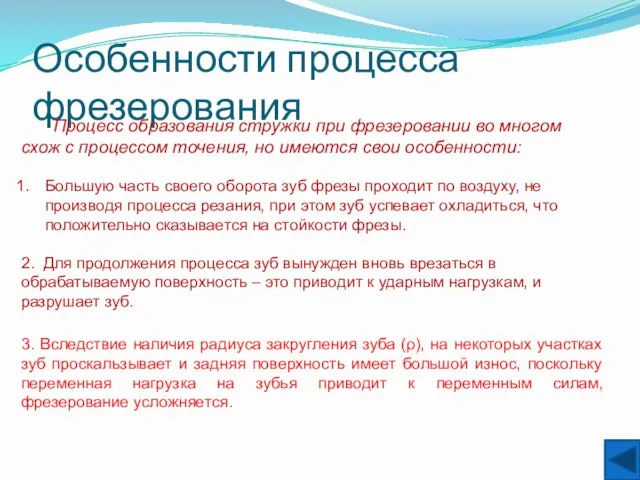

- 55. Виды фрезерования 1. Встречное фрезерование, когда фреза и заготовка движутся навстречу друг другу. Фреза стремится оторвать

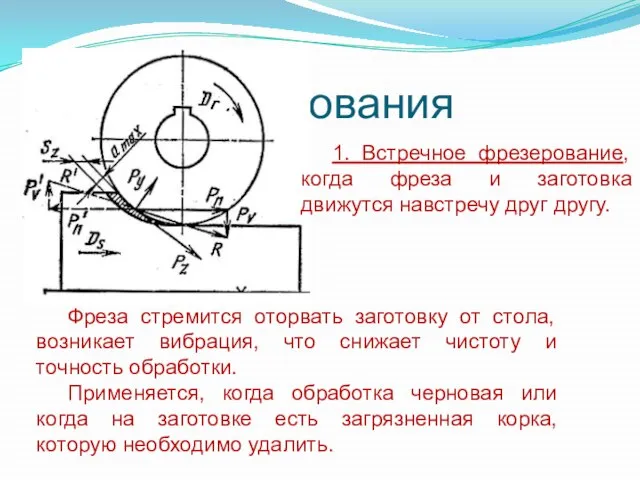

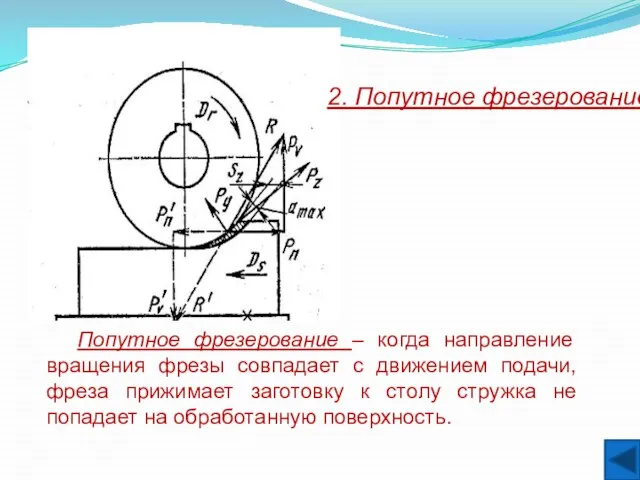

- 56. Попутное фрезерование – когда направление вращения фрезы совпадает с движением подачи, фреза прижимает заготовку к столу

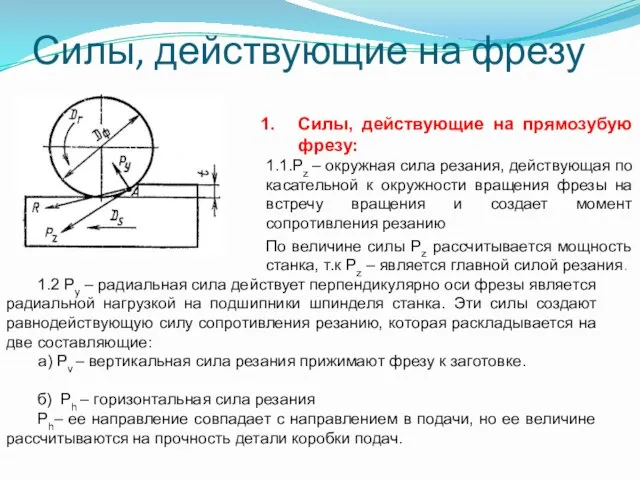

- 57. Силы, действующие на фрезу Силы, действующие на прямозубую фрезу: 1.1.Pz – окружная сила резания, действующая по

- 58. Действуют те же силы, что и на прямозубую фрезу + Po – осевая сила резания, ее

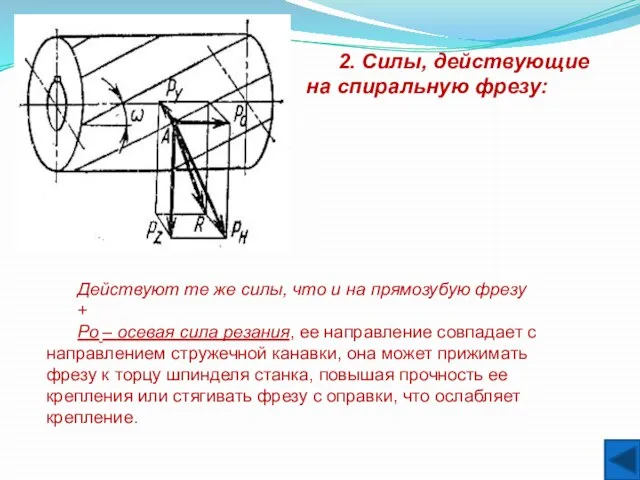

- 59. Элементы режима резания при цилиндрическом фрезеровании 1. Глубина резания (t) – это расстояние между обработанной и

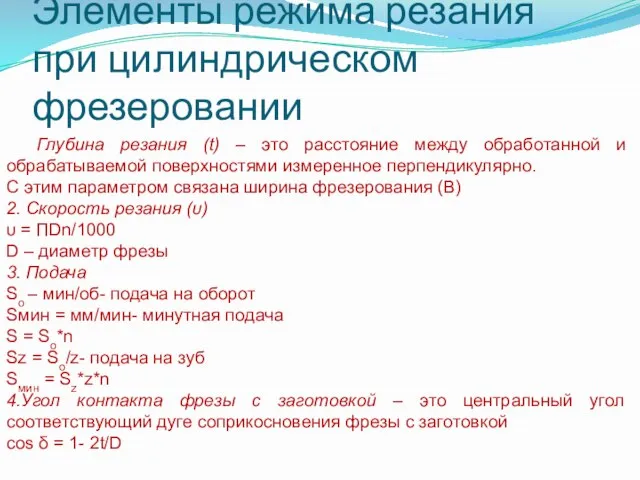

- 60. 5. Число зубьев одновременно участвующих в резании (m) m = δ/ε ε – это центральный угол

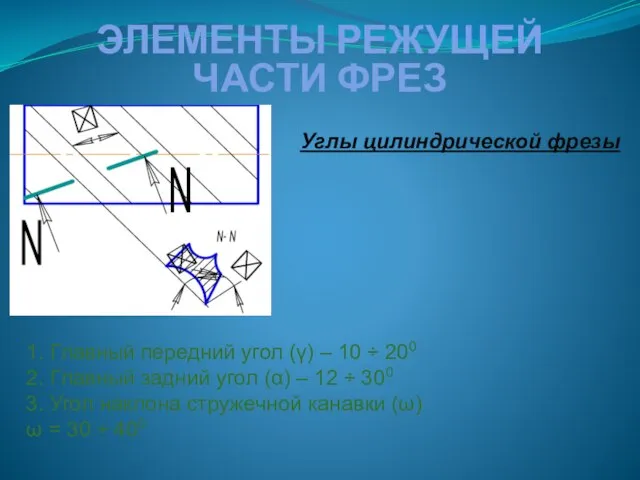

- 61. Углы цилиндрической фрезы 1. Главный передний угол (γ) – 10 ÷ 200 2. Главный задний угол

- 62. Угол торцевой фрезы 1. Главный передний угол (γ) – 5 ÷ 100 2. Главный задний угол

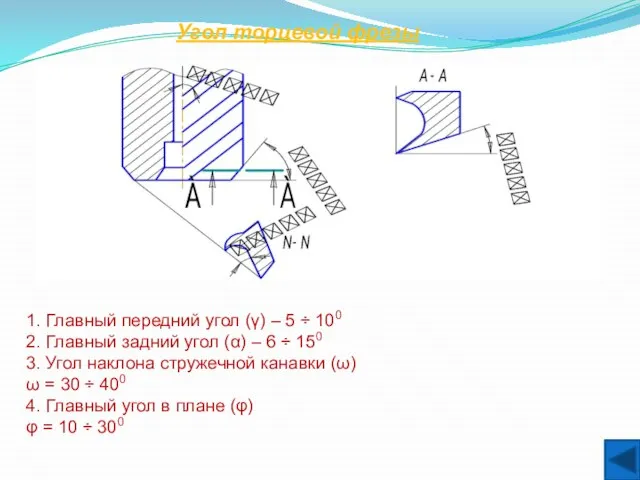

- 63. Протягивание Протягивание Элементы протяжек Схемы резания при протягивании Элементы зубьев протяжки Типы протяжек Силы резания при

- 64. Протягивание Протягиванием можно получить сквозные отверстия любой формы, прямые или винтовые канавки, наружные поверхности различной формы,

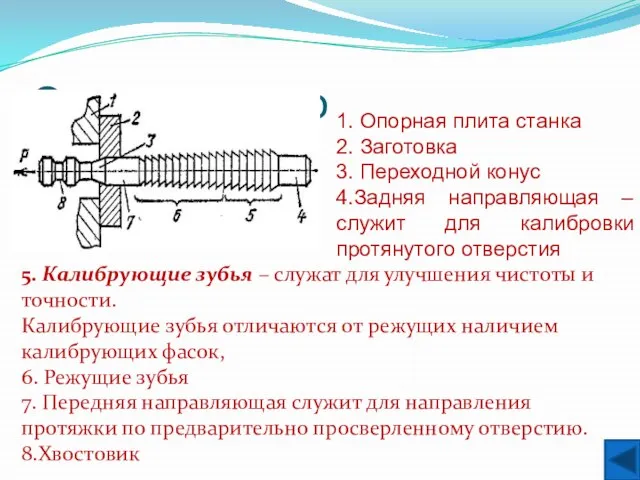

- 65. Элементы про 1. Опорная плита станка 2. Заготовка 3. Переходной конус 4.Задняя направляющая – служит для

- 66. Схемы резания при протягивании Схема резания - это графическое изображение постепенного изменения профиля заготовки в процессе

- 67. 1. Профильная схема резания – каждый зуб протяжки последовательно снимает тонкий слой стружки по всей ширине

- 68. Элементы з 1. Задний угол (α) αр = 2 ÷ 3,50 αколеб = 0,5÷1,50 Угол α

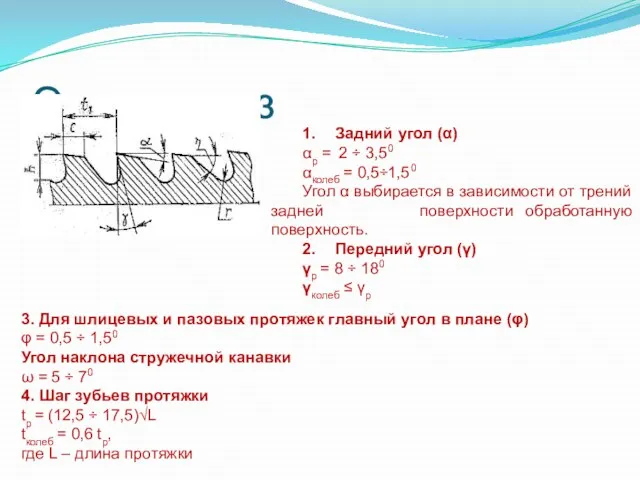

- 69. 5.Коэффициент заполнения стружечной канавки Протяжка работает в закрытых условиях, поэтому срезанная стружка должна полностью размещаться в

- 70. Типы протяжек Круглые протяжки – предназначены для обработки внутренних цилиндрических поверхностей. Шлицевые протяжки – применяются для

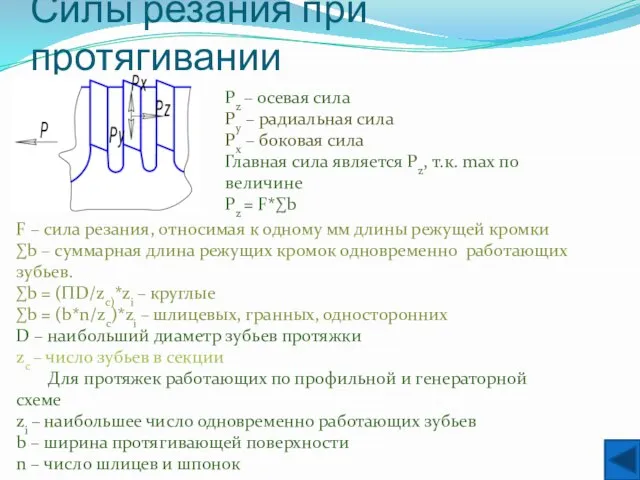

- 71. Силы резания при протягивании Pz – осевая сила Py – радиальная сила Px – боковая сила

- 72. Шлифование Шлифование Особенности процесса шлифования Формы абразивных кругов Абразивный материал Связки Твердость абразивного инструмента

- 73. Шлифование Шлифование – это процесс резания при помощи абразивного инструмента. Режущим элементом этого инструмента является зерна

- 74. Особенности процесса шлифования 1. Шлифовальный круг имеет прерывистую режущую кромку 2. В процессе работы круг может

- 75. Формы абразивных кругов

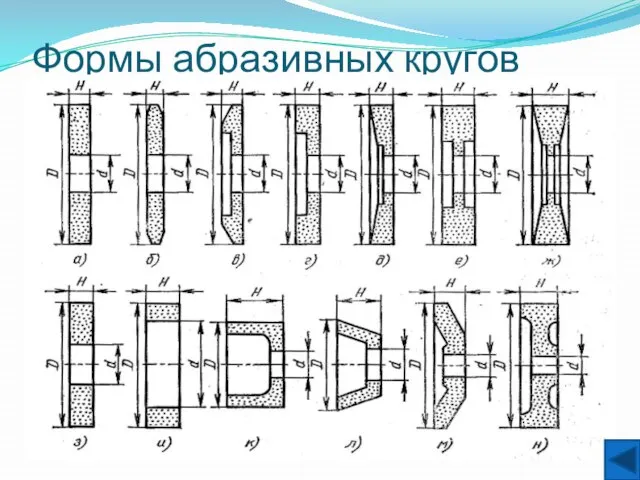

- 76. Абразивный материал Абразивные материал могут быть естественные и искусственные. 1. К естественным относятся алмаз, корунд, и

- 77. Связки Для соединения зерен в круги определенной формы применяются специальные связующие вещества. От них зависит прочность

- 79. Скачать презентацию

Умеем ли мы прощать

Умеем ли мы прощать Управление образования администрации МО Красноармейский район Методические особенности введения учебного предмета ОРКСЭ Об изу

Управление образования администрации МО Красноармейский район Методические особенности введения учебного предмета ОРКСЭ Об изу Растения и животные

Растения и животные Презентация на тему Инфаркт миокарда

Презентация на тему Инфаркт миокарда Русская печь

Русская печь Поверхностное натяжение жидкостей

Поверхностное натяжение жидкостей Вводные слова

Вводные слова Животные живого уголка (2 класс)

Животные живого уголка (2 класс) Презентация на тему Простейшие Жгутиковые

Презентация на тему Простейшие Жгутиковые  Outcomes unit 11

Outcomes unit 11 Сколько треугольников? Четырехугольников?

Сколько треугольников? Четырехугольников? Готовность образовательных учреждений Сретенского района к работе по переходу на новые механизмы аттестации педагогических раб

Готовность образовательных учреждений Сретенского района к работе по переходу на новые механизмы аттестации педагогических раб Конспект занятия по развитию речив подготовительной группе детского сада на тему: «Музей почтовых принадлежностей» (с использов

Конспект занятия по развитию речив подготовительной группе детского сада на тему: «Музей почтовых принадлежностей» (с использов Образец оформления презентации для выступления

Образец оформления презентации для выступления HR бюджет – как превратить затраты в инвестиции Фацер Россия Татьяна Юркевич, директор по персоналу

HR бюджет – как превратить затраты в инвестиции Фацер Россия Татьяна Юркевич, директор по персоналу Синтетические каучуки, строение, свойства, применение

Синтетические каучуки, строение, свойства, применение Своеобразие поэзии Сергея Есенина

Своеобразие поэзии Сергея Есенина Основные информационные угрозы и состояние информационной безопасности

Основные информационные угрозы и состояние информационной безопасности  Умножение и деление многозначных чисел

Умножение и деление многозначных чисел Курс для тех, кто берет ответственность за свою жизнь и хочет помочь себе сам

Курс для тех, кто берет ответственность за свою жизнь и хочет помочь себе сам Студенческий сервисный отряд Сириус. Викторина

Студенческий сервисный отряд Сириус. Викторина О заболеваниях мочеполовой системы не принято говорить вслух, но бросать эти недуги на самотек опасно для здоровья, поэтому в данн

О заболеваниях мочеполовой системы не принято говорить вслух, но бросать эти недуги на самотек опасно для здоровья, поэтому в данн Срочно требуется грузчики, кассиры, работники торгового зала, продавцы. Работа в Липецке и Липецкой области

Срочно требуется грузчики, кассиры, работники торгового зала, продавцы. Работа в Липецке и Липецкой области Сфера духовной культуры

Сфера духовной культуры Бизнес проект : SportFaza (SF) - спортивно-оздоровительный тренажерный зал

Бизнес проект : SportFaza (SF) - спортивно-оздоровительный тренажерный зал Защита бренда. Информация для стюардов

Защита бренда. Информация для стюардов Технология ремонтно-отделочных работ

Технология ремонтно-отделочных работ Подробнее о кремах. Секрет Парацельса

Подробнее о кремах. Секрет Парацельса