Содержание

- 2. Кроме проблем линии низкого давления, качества топлива, существуют другие отличия условий работы: влияние противодавления, подогрева топлива,

- 3. Таким образом, рост температуры топлива - существенный отрицательный фактор, снижающий давление впрыска топлива. Существенными тепловыми факторами

- 4. Известно об исследовании с искусственным подогревом дизельного топлива в топливопроводе высокого давления на безмоторном стенде и

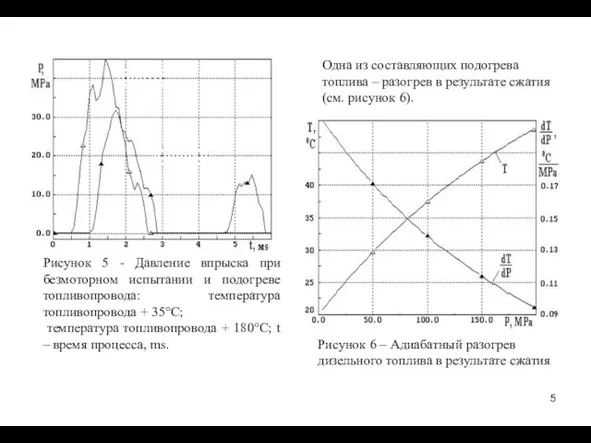

- 5. Рисунок 5 - Давление впрыска при безмоторном испытании и подогреве топливопровода: температура топливопровода + 35°С; температура

- 6. Исследование с подогревом и измерением температуры топливопровода, измерением мгновенной температуры дизельного топлива в процессе топливоподачи проводилось

- 7. Больше соответствует реальности случай, когда температуры топлива и топливопровода увеличиваются от насоса к форсунке. Несмотря на

- 8. Автор проекта предполагает, что при эксплуатации дизеля в моторном отсеке трактора подогрев топлива будет еще выше,

- 9. Замкнутую схему применяют в большинстве дизелей для сельскохозяйственных машин, например, на тракторах МТЗ-82, Т-40, ДТ-75М, Агромаш-90ТГ-А»

- 10. Ни одна из схем циркуляции не влияет на подогрев топлива в линии высокого давления (ЛВД). Автор

- 12. Скачать презентацию

Слайд 2Кроме проблем линии низкого давления, качества топлива, существуют другие отличия условий работы:

Кроме проблем линии низкого давления, качества топлива, существуют другие отличия условий работы:

Решение этих проблем поможет обеспечить более высокий технический уровень дизелей.

Подогрев топлива увеличивает его сжимаемость. Хорошо известно, что даже при безмоторных испытаниях топливо нагревается. Это приводит к изменению его параметров. Чем больше сжимаемость, тем меньше закон движения плунжера влияет на характеристику впрыска. Коэффициент сжимаемости увеличивается с ростом температуры, уменьшением давления и плотности топлива.

Рисунок 2 - Модернизируемый дизель А-41СИ

Слайд 3Таким образом, рост температуры топлива - существенный отрицательный фактор, снижающий давление впрыска

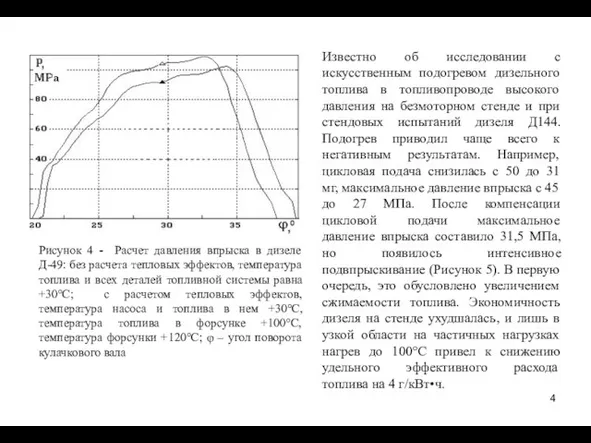

Таким образом, рост температуры топлива - существенный отрицательный фактор, снижающий давление впрыска

Рисунок 4 показывает кривые давлений впрыска, рассчитанные с учетом и без учета тепловых эффектов. Видно, что в дизеле Д49 при их учете давление впрыскивания уменьшилось на 7,3 МПа, изменилась фаза топливоподачи. Что является доказательством необходимости учета тепловых эффектов.

Рисунок 3 - Схема топливной системы дизеля А-41СИ в составе трактора «Агромаш-90ТГ»

Слайд 4Известно об исследовании с искусственным подогревом дизельного топлива в топливопроводе высокого давления

Известно об исследовании с искусственным подогревом дизельного топлива в топливопроводе высокого давления

Рисунок 4 - Расчет давления впрыска в дизеле Д-49: без расчета тепловых эффектов, температура топлива и всех деталей топливной системы равна +30°С; с расчетом тепловых эффектов, температура насоса и топлива в нем +30°С, температура топлива в форсунке +100°С, температура форсунки +120°С; φ – угол поворота кулачкового вала

Слайд 5Рисунок 5 - Давление впрыска при безмоторном испытании и подогреве топливопровода: температура

Рисунок 5 - Давление впрыска при безмоторном испытании и подогреве топливопровода: температура

температура топливопровода + 180°С; t – время процесса, ms.

Одна из составляющих подогрева топлива – разогрев в результате сжатия (см. рисунок 6).

Рисунок 6 – Адиабатный разогрев дизельного топлива в результате сжатия

Слайд 6Исследование с подогревом и измерением температуры топливопровода, измерением мгновенной температуры дизельного топлива

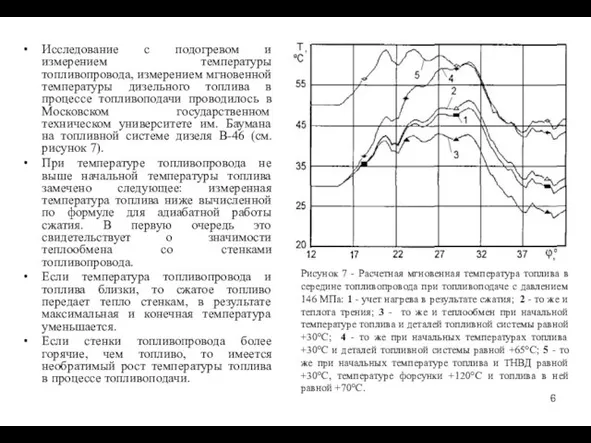

Исследование с подогревом и измерением температуры топливопровода, измерением мгновенной температуры дизельного топлива

При температуре топливопровода не выше начальной температуры топлива замечено следующее: измеренная температура топлива ниже вычисленной по формуле для адиабатной работы сжатия. В первую очередь это свидетельствует о значимости теплообмена со стенками топливопровода.

Если температура топливопровода и топлива близки, то сжатое топливо передает тепло стенкам, в результате максимальная и конечная температура уменьшается.

Если стенки топливопровода более горячие, чем топливо, то имеется необратимый рост температуры топлива в процессе топливоподачи.

Рисунок 7 - Расчетная мгновенная температура топлива в середине топливопровода при топливоподаче с давлением 146 МПа: 1 - учет нагрева в результате сжатия; 2 - то же и теплота трения; 3 - то же и теплообмен при начальной температуре топлива и деталей топливной системы равной +30°С; 4 - то же при начальных температурах топлива +30°С и деталей топливной системы равной +65°С; 5 - то же при начальных температуре топлива и ТНВД равной +30°С, температуре форсунки +120°С и топлива в ней равной +70°С.

Слайд 7Больше соответствует реальности случай, когда температуры топлива и топливопровода увеличиваются от насоса

Больше соответствует реальности случай, когда температуры топлива и топливопровода увеличиваются от насоса

Всё вышесказанное четко показывает важность изучения и учета тепловых эффектов при проектировании и эксплуатации топливной аппаратуры дизелей.

В одном источнике делается вывод об отсутствии необходимости учета тепловых эффектов для топливной аппаратуры с максимальными давлениями впрыска 20…50 МПа без интенсивного газообразования. Этот вывод, вероятно, делается по причине меньшего разогрева топлива от сжатия в такой аппаратуре.

Однако, если посмотреть на рисунок 7 и сравнить кривые (3) и (5), то можно увидеть, что даже при давлении подачи 146 МРа около 40% составляет доля повышения температуры от сжатия и около 60% - доля подогрева от стенок. То есть наиболее значимым фактором является подогрев от стенок. Он не зависит от давления и повышает температуру топлива при давлении до 50 МПа.

Автор этой статьи предполагает, что при эксплуатации дизеля в моторном отсеке трактора «Агромаш-90ТГ-А», подогрев топлива будет еще больше, чем при стендовых испытаниях дизеля. Основанием для этого предположения являются данные: воздух в моторном отсеке автомобиля в жаркое время нагревается до 80…100°С.

Известно, что сертификационные испытания дизелей тракторов и сельскохозяйственных машин проводятся на моторных стендах без моторного отсека, вентилятора, радиаторов.

Слайд 8Автор проекта предполагает, что при эксплуатации дизеля в моторном отсеке трактора подогрев

Автор проекта предполагает, что при эксплуатации дизеля в моторном отсеке трактора подогрев

В системах непосредственного действия с блочным ТНВД с подогревом топлива борются только в линии низкого давления (ЛНД). Это осуществляется с помощью выбора схемы циркуляции топлива в ЛНД и параметров топливоподкачивающего насоса (ТПН). Он проектируется с запасом по производительности и напору. Это необходимо для подавления, вымывания газовой фазы и охлаждения ТНВД. Подача ТПН в 3…10 раз превышает номинальную цикловую подачу через форсунки, напор обычно равен 0,1…0,5 МПа.

По схеме циркуляции топлива в ЛНД топливные системы традиционного типа классифицируют на тупиковые, проточные и замкнутые. Каждая из схем находит своё применение, имеет достоинства и недостатки.

В замкнутой системе (рисунок 3) топливо циркулирует, минуя бак, слив осуществляется на вход ФГО или ТПН. Такая схема больше подходит для холодного климата и хуже - для теплого. В ней отсутствуют условия для отделения из топлива пузырьков воздуха и газов. Топливная система дизеля А-41СИ-01 трактора «Агромаш-90ТГ» является замкнутой.

В проточной и замкнутой схемах циркуляции топлива дренаж форсунок осуществляется через топливопроводы 9 (рисунок 3). При этом топливо может отводиться в топливный бак, впускной коллектор или в любую точку ЛНД до ТПН.

Слайд 9Замкнутую схему применяют в большинстве дизелей для сельскохозяйственных машин, например, на тракторах

Замкнутую схему применяют в большинстве дизелей для сельскохозяйственных машин, например, на тракторах

В проточной схеме топливо циркулирует по кругу, в который последовательно включены все агрегаты топливной системы, т.е. ТНВД непрерывно промывается топливом. Все топливо, проходящее через перепускной клапан 7, направляется в бак 1. Для устранения перегрева топлива, бак используют как радиатор, и слив осуществляется в верхней его части. Напротив, для улучшения эксплуатации зимой перепускаемое топливо подается к нижнему заборному штуцеру бака, разогревая пространство вокруг него – это решение применяется в судовой и авиационной технике.

В тупиковой системе, в отличие от остальных схем, отсутствует слив топлива после ТПН через перепускной клапан 7 и отсутствует слив топлива в бак 1. Один из недостатков такой системы - завоздушивание пузырьками газа, попавшими в топливо или выделившегося из него при работе дизеля. Такая схема применяется, например, на тракторах Челябинского тракторного завода.

Наибольший нагрев топлива характерен для тупиковой и замкнутой топливных систем. Для уменьшения подогрева топлива в них необходимо применение дополнительных мероприятий, кроме схемы циркуляции и параметров ТПН. При рядовых условиях дизельное топливо нагревается от 20...40°С до 70...100°С, двигаясь к соплам распылителя.

Слайд 10Ни одна из схем циркуляции не влияет на подогрев топлива в линии

Ни одна из схем циркуляции не влияет на подогрев топлива в линии

Автор проекта предлагает для уменьшения подогрева топлива применить теплоизоляцию элементов линии низкого и высокого давления, что предположительно, снизит теплоподвод к топливу от стенок деталей топливной аппаратуры. Нагрев стенок, предположительно, происходит в основном от горячего воздуха вокруг деталей топливной системы.

Предложенное мероприятие позволит снизить температуру топлива, приблизить параметры впрыска при эксплуатации к тем, которые получают при безмоторных испытаниях топливной аппаратуры дизелей. Это улучшит эксплуатационный расход топлива, мощность и уменьшит количество выбросов вредных веществ с отработавшими газами.

Остальная информация изложена в описании проекта.

Список литературы

1. Bazhenov, S. P.; Kaz'min, B. N.; Nosov, S. V. Bases of operation and car repairs and tractors (Основы эксплуатации и ремонта автомобилей и тракторов). Мoscow: Tsentr «Akademiya», 2005. 400 p. URL://http://www.stu.lipetsk.ru/files/materials/1453/at_oerat_uch.pdf. (in Russian).

2. Gabitov, I. I.; Grekhov, L. V.; Negovora, A. V. Maintenance operation and preliminary treatment of the fuel equipment of autotractor diesel engines (Техническое обслуживание и диагностика топливной аппаратуры автотракторных дизелей). Moscow: Legion–Autodate, 2008. 248 p. (in Russian).

3. Grekhov, L.V. Accumulative fuel systems of internal-combustion engines such as Common Rail (Аккумуляторные топливные системы двигателей внутреннего сгорания типа Common Rail). Moscow: Moscow State Technical University, 2000. 64 p., (in Russian).

Презентация на тему Time (Время)

Презентация на тему Time (Время) Мобильный телефон друг или враг человека

Мобильный телефон друг или враг человека ПОЧТОВЫЕ ПРОГРАММЫ

ПОЧТОВЫЕ ПРОГРАММЫ Направляется Ф. И. О. _____________________________________________________ _____________________________________________________ Возраст на момент заполнения.

Направляется Ф. И. О. _____________________________________________________ _____________________________________________________ Возраст на момент заполнения. О.С. Пушкін

О.С. Пушкін Согласование движений рук и ног в попеременном двухшажном ходе

Согласование движений рук и ног в попеременном двухшажном ходе Керамика Пабло Пикассо

Керамика Пабло Пикассо Участие в Соревновании классов, свободных от курения

Участие в Соревновании классов, свободных от курения САНАТОРНО-КУРОРТНОЕ ЛЕЧЕНИЕ

САНАТОРНО-КУРОРТНОЕ ЛЕЧЕНИЕ  Australia

Australia  Тема: Изображение на физических картах высот и глубин. Значение планов и карт.

Тема: Изображение на физических картах высот и глубин. Значение планов и карт. Презентация компанииETF-FlashTrade

Презентация компанииETF-FlashTrade Решение задач с практическим содержанием

Решение задач с практическим содержанием Творческий портрет Дианы Вишневой

Творческий портрет Дианы Вишневой Анализ внешней среды региона. Лекция № 5

Анализ внешней среды региона. Лекция № 5 Основа презентации ВКР. Формат ФУ

Основа презентации ВКР. Формат ФУ Итоги онлайн выставки-конкурса детских рисунков.Животный мир национального парка Койгородский

Итоги онлайн выставки-конкурса детских рисунков.Животный мир национального парка Койгородский Клиническое значение трансректальной мультифокальной биопсии предстательной железы в дифференциальной диагностике и раннем вы

Клиническое значение трансректальной мультифокальной биопсии предстательной железы в дифференциальной диагностике и раннем вы Мезенская роспись

Мезенская роспись Производственная база в перспективном месте, на выгодных условиях. Пермский край г.Пермь, Шоссе Космонавтов, 312а

Производственная база в перспективном месте, на выгодных условиях. Пермский край г.Пермь, Шоссе Космонавтов, 312а Получение компенсаций происходит по 3 отдельным направлениям и обеспечивает доход как для пассивных так и для активных членов. Во

Получение компенсаций происходит по 3 отдельным направлениям и обеспечивает доход как для пассивных так и для активных членов. Во Архитектура Московского княжества.

Архитектура Московского княжества. Презентация на тему Мировые природные ресурсы

Презентация на тему Мировые природные ресурсы  Презентация на тему Фенилкетонурия

Презентация на тему Фенилкетонурия Использование программного продукта "Контрольно-оценочная деятельность" в управлении образовательным процессом

Использование программного продукта "Контрольно-оценочная деятельность" в управлении образовательным процессом Как настроить спутниковую антенну своими руками

Как настроить спутниковую антенну своими руками "Школа

"Школа Презентация на тему Электромагнитная индукция. Опыты Фарадея

Презентация на тему Электромагнитная индукция. Опыты Фарадея