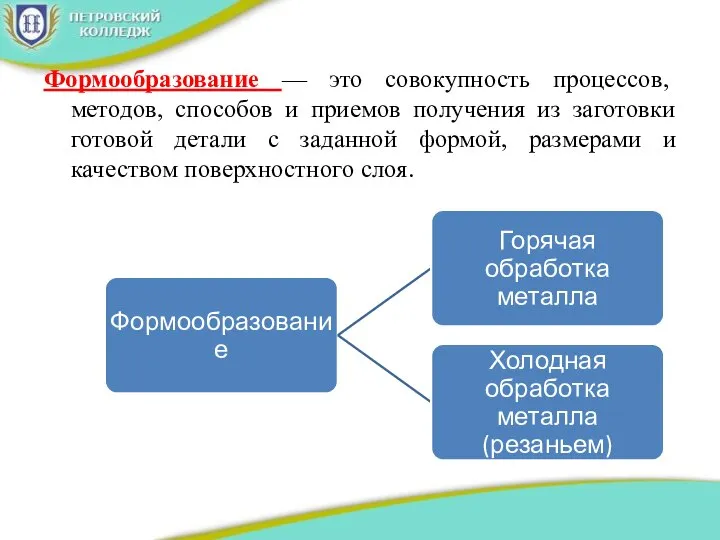

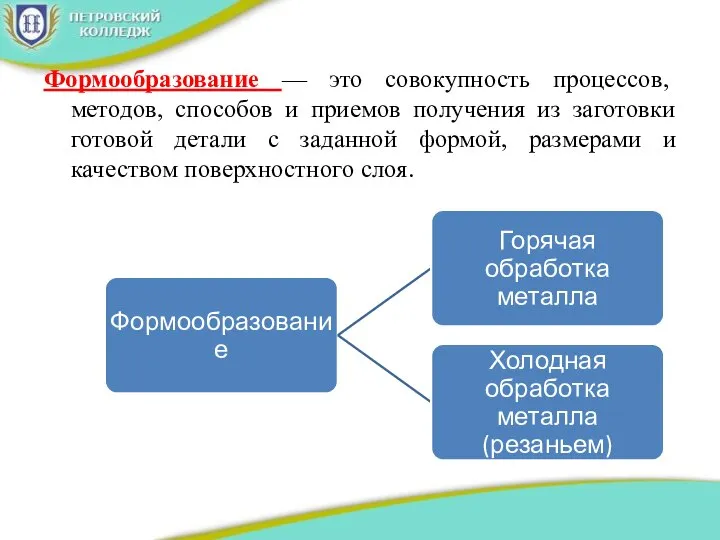

Слайд 2Формообразование — это совокупность процессов, методов, способов и приемов получения из заготовки

готовой детали с заданной формой, размерами и качеством поверхностного слоя.

Слайд 3

Основной процесс формообразования является

Пластическое деформирование — резание, обработка давлением.

Хрупкое разрушение —

ультразвуковая обработка.

Плавление — литье и электроэрозионная обработка.

Химические процессы — электрохимическая обработка.

Выращивание кристаллов – нанотехнологии;

Взаимодействие твердых частиц и связующих — порошковая металлургия и абразивная технология.

Различные виды взаимодействия в электрических и магнитных полях — нанесение покрытий и т.п.

Слайд 4Методы формообразования

Путем удаления припуска — резание металлов, электрохимическая обработка, электроэразиционная обработка.

Перераспределение объема

материала заготовки при переходе из твердого состояния в жидкое — литье, изготовление заготовок.

Взаимодействие по коду или генетическому признаку - нанотехнологии.

Слайд 5Среда формообразования (в которой происходит процесс)

Вакуум;

Воздух;

Инертный газ;

Эмульсии;

Жидкость;

Диэлектрик;

Суспензии;

Твердое тело и другие.

Слайд 6Состояние удаленного припуска

Стружка различной формы и размера.

Раствор при электрохимической обработке.

Расплав или капли

жидкости при электроэрозионной обработке.

Пар при лучевой или лазерной обработке.

Слайд 7Тема: Горячая обработка металла

Ефимова В.В.

Начальник методического отдела ОИПТС

Слайд 8

Самые распространенные виды горячей обработки

Литейное производство

Обработка металла давлением

Сварочное производство

Слайд 9Литейное производство

Литьё — технологический процесс изготовления заготовок (в редких случаях — готовых деталей), заключающийся

в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием.

Его сущность заключается в том, что расплавленный металл заливают в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет очертания этой формы. Деталь, полученная таким образом, называется отливкой. С помощью литья изготовляют отливки из чугуна, стали, алюминия, бронзы, латуни и других металлов и сплавов.

Слайд 10Виды литья

Известно множество разновидностей литья:

в песчаные формы (ручная или машинная формовка);

в

многократные (цементные, графитовые, асбестовые формы);

в оболочковые формы;

по выплавляемым моделям;

по замораживаемым ртутным моделям;

центробежное литье;

в кокиль;

литьё под давлением;

вакуумное литьё;

электрошлаковое литьё;

литьё с утеплением.

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

Слайд 11Литьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый

массовый вид литья.

Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и опоками. Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

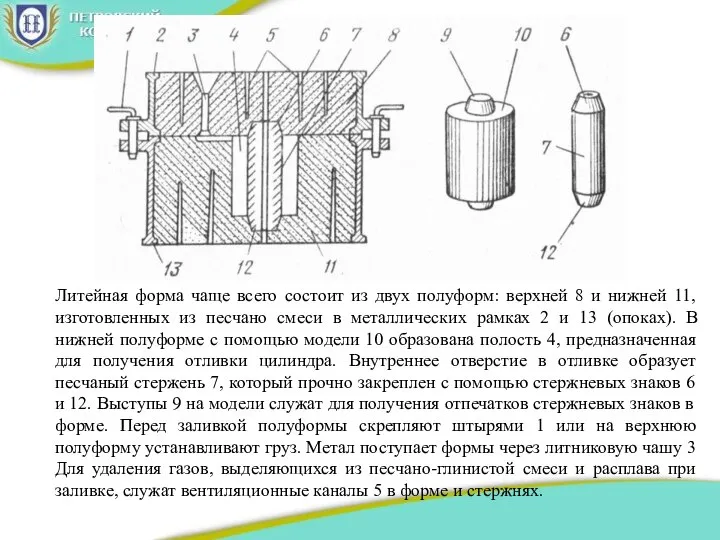

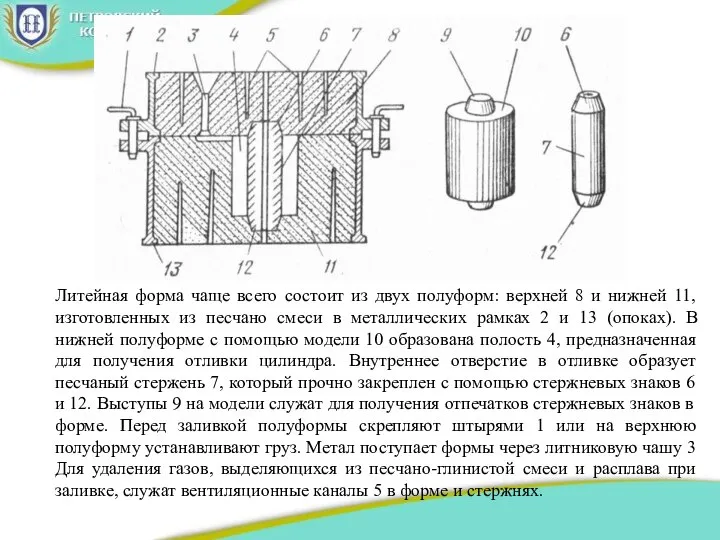

Слайд 12Литейная форма чаще всего состоит из двух полуформ: верхней 8 и нижней

11, изготовленных из песчано смеси в металлических рамках 2 и 13 (опоках). В нижней полуформе с помощью модели 10 образована полость 4, предназначенная для получения отливки цилиндра. Внутреннее отверстие в отливке образует песчаный стержень 7, который прочно закреплен с помощью стержневых знаков 6 и 12. Выступы 9 на модели служат для получения отпечатков стержневых знаков в форме. Перед заливкой полуформы скрепляют штырями 1 или на верхнюю полуформу устанавливают груз. Метал поступает формы через литниковую чашу 3 Для удаления газов, выделяющихся из песчано-глинистой смеси и расплава при заливке, служат вентиляционные каналы 5 в форме и стержнях.

Слайд 13Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль —

разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести.

Слайд 14Литьё в кокиль

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и

др. сплавов.

Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях.

Слайд 15Основные способы обработки металлов давлением

Слайд 16Сварочное производство

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей

между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Слайд 17Виды сварки

Дуговая сварка (ручная, полуавтоматическая и автоматическая) является наиболее распространенным способом сварки.

1.1.Ручная сварка применяется для сварки швов небольшого размера; за один проход без предварительной разделки кромок она позволяет сваривать детали толщиной 4...8 мм.

1.2. Автоматическая сварка может вестись одним или несколькими электродами под слоем флюса, в среде защитных газов (аргона, гелия, углекислого газа) или самозащитной проволокой. При этом резко повышается толщина свариваемых деталей до (15 мм без разделки кромок) и производительность сварки (в 6...8 раз по сравнению с ручной сваркой).

1.3. Сварка в углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим формированием сварного шва, высоким качеством соединения. Производительность полуавтоматической сварки примерно в 2...4 раза выше, чем ручной.

Слайд 18Виды сварки

2. Контактная сварка (стыковая, точечная, шовная) отличается высокой производительностью и экономичностью.

Ею хорошо свариваются углеродистые, низколегированные и некоторые коррози-онностойкие стали, а также алюминий, титан и их сплавы.

2.1. При стыковой сварке заготовки свариваются по всей поверхности их касания. Можно сваривать стальные стержни, рельсы, прутки, трубы, прокат сечением до 10000 мм2, а также прутки, трубы, прокат, штамповки из цветных металлов сечением до 4000 мм2.

2.2. Точечной сваркой соединяют листовые заготовки внахлест в отдельных местах (точками). Точечной сваркой сваривают заготовки (листы, прутки, швеллеры, уголки и т. п.) одинаковой или разной толщины от сотых долей миллиметра до 30 мм.

2.3. Шовной сваркой сваривают внахлест листовые заготовки непрерывным плотнопрочным швом (кузов автомобиля, герметичные емкости и т. п.).

Слайд 19Тема: Резание металлов

Ефимова В.В.

Начальник методического отдела

Слайд 20Резание металлов

Резание - как технологический способ обработки заключается в том, что с

обрабатываемой заготовки срезается слой металла специально оставленный для обработки. Этот слой называется припуском.

В ряде случаев припуск может быть достаточно большим, и он может сниматься (срезаться) за несколько проходов. В результате чего заготовка превращается в деталь.

Металл, срезаемый с заготовки, пластически деформируется, а затем отделяется от заготовки. Он приобретает определенную форму и размеры, и в таком виде его принято называть стружкой.

Стружка – это тонкий, узкий, обычно свернувшийся в завиток, слой дерева, металла, какого-нибудь твёрдого материала, срезанный острым инструментом при обработке.

Слайд 21Обрабатываемость материала резанием— это его способность подвергаться обработке резанием (как правило, на

металлорежущих станках). Если в процессе обработки металл удаляется в виде стружки, то инструмент выполняющий эту операцию называется режущим.

Слайд 22В настоящее время существует более 300 марок сталей (сплавов, как черных, так

и цветных). Их по обрабатываемости подразделяют:

Легкие сплавы, как наиболее легко обрабатываемые резанием. Это сплавы на основе алюминия (различные латуни и бронзы);

Средне обрабатываемые стали и сплавы. К ним относятся, углеродистые стали типа: Сталь 20 ...Сталь 50, чугуны, легированные стали 40Х, 20Х, 20ХН и другие;

Трудно обрабатываемые. Это аустенитные стали, стали легированные хромом (13-20%), специальные сплавы с никелем (Ni) (30-70%), сплавы с ниобием.

Слайд 23Инструментальные материалы

При резании на контактных поверхностях режущего инструмента возникают давления и одновременно

выделяется много тепла. Также в процессе обработки происходит скольжение и трение обрабатываемого материала по контактным поверхностям режущего инструмента. Поэтому материал режущего инструмента должен обладать свойствами, создающими ему работоспособность, а именно:

1. Твердость режущего инструмента;

2. Прочность – для того чтобы не произошло разрушение, инструмент должен быть достаточно прочным. Наибольшей прочностью обладают термообработанные, быстрорежущие стали, менее прочные — низколегированные и углеродистые стали.;

3. Теплостойкость;

4. Теплопроводность — это способность отводить тепло;

5. Износостойкость— способность инструментального материала сопротивляться разрушению истиранием.

Слайд 24Классификация инструментальных материалов

1. Углеродистые стали. ГОСТ 1425-74, марки: У10А, У12А;

2. Легированные инструментальные

стали. ГОСТ 12265-72, марки: ХВГ, ХВ5, 9ХС;

3. Быстрорежущие стали (с содержанием вольфрама (W) — обозначается Р). ГОСТ 19265-73

Марки:

С максимальным количеством вольфрама: Р18, Р18Ф2, Р14Ф4 и другие.

Со средним количеством вольфрама: Р9Ф5, Р9К5, Р9К5Ф5 и другие.

С низким содержанием вольфрама: Р6М5.

4. Твердые сплавы:

Однокарбидные: ВК8, ВК6 и другие.

Двукарбидные: Т15К6 (в нем: карбида титана (Ti) — 15%, Кобальта (Co) — 6%, а остальное — карбид вольфрама (W)) и другие.

Трехкарбидные: ТТК и другие.

5. Минералокерамика. Марка: ЦМ332;

6. Алмазы (натуральные и синтетические).

Слайд 25Параметры, характеризующие процесс резания

1. Производительность— отношение количества произведенных деталей к единице времени;

2.

Точность обработки— характеризуется квалитетом, достигаемым при обработке. При резании достигается наиболее высокая точность обработки. Так, например:

При лезвийной обработке до 6 квалитета;

При абразивной обработке до 4 квалитета;

При тонком алмазном точении до 0,3 мкм.

3. Шероховатость обработанной поверхности. Измеряется в единицах Ra, Rz.

Слайд 26Виды обработки резанием

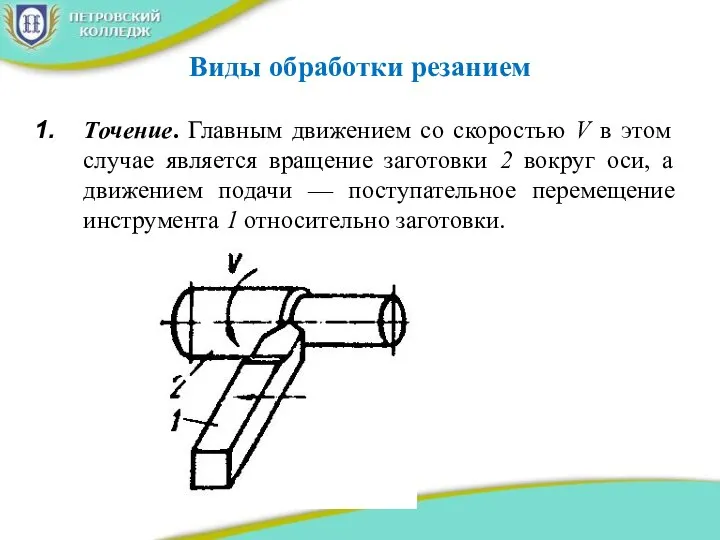

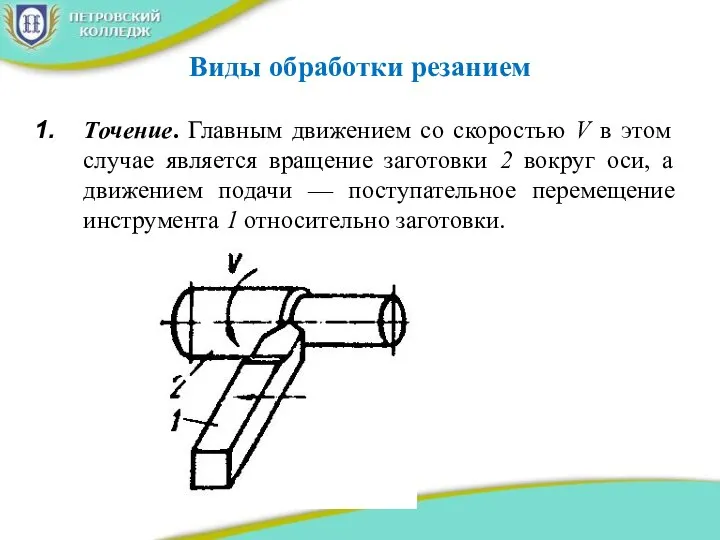

Точение. Главным движением со скоростью V в этом случае является

вращение заготовки 2 вокруг оси, а движением подачи — поступательное перемещение инструмента 1 относительно заготовки.

Слайд 27Виды обработки резанием

Точением обрабатывают преимущественно поверхности вращения на токарных, карусельных, револьверных, расточных

станках, токарных автоматах и полуавтоматах. Оно применяется для обработки цилиндрических, конических и фасонных внешних и внутренних поверхностей, торцовых поверхностей, а также для нарезания резьб.

Слайд 28Виды обработки резанием

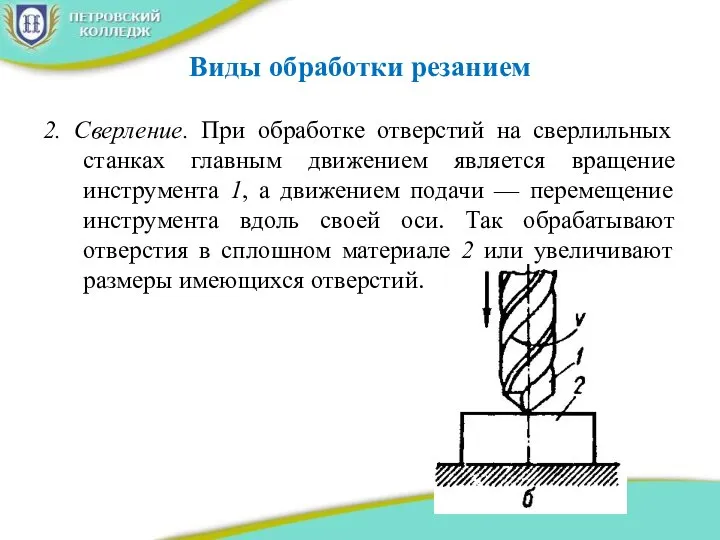

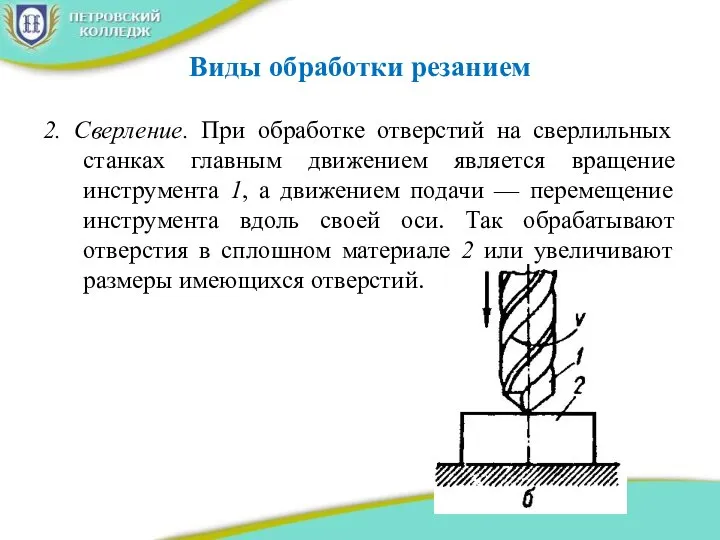

2. Сверление. При обработке отверстий на сверлильных станках главным движением

является вращение инструмента 1, а движением подачи — перемещение инструмента вдоль своей оси. Так обрабатывают отверстия в сплошном материале 2 или увеличивают размеры имеющихся отверстий.

Слайд 29Виды обработки резанием

Сверлить можно также на токарных, револьверных, расточных, фрезерных станках, токарных

автоматах и др. При сверлении отверстий на станках токарной группы главным движением является вращение заготовки, а движением подачи— перемещение сверла вдоль оси. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать.

Слайд 30Виды обработки резанием

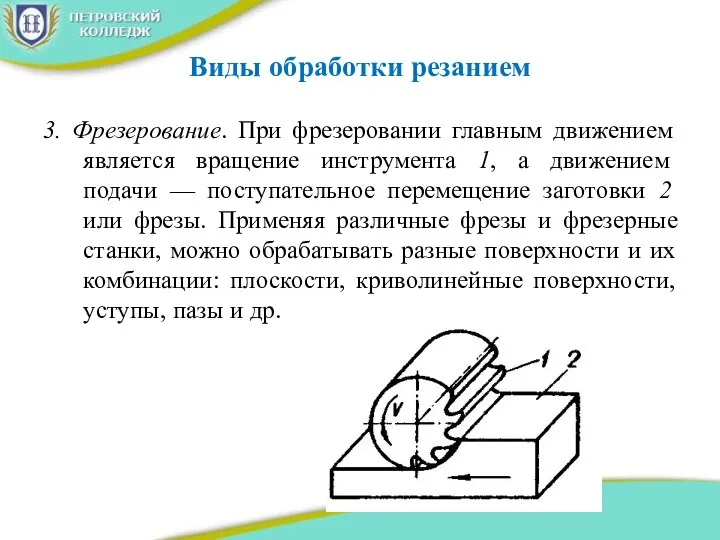

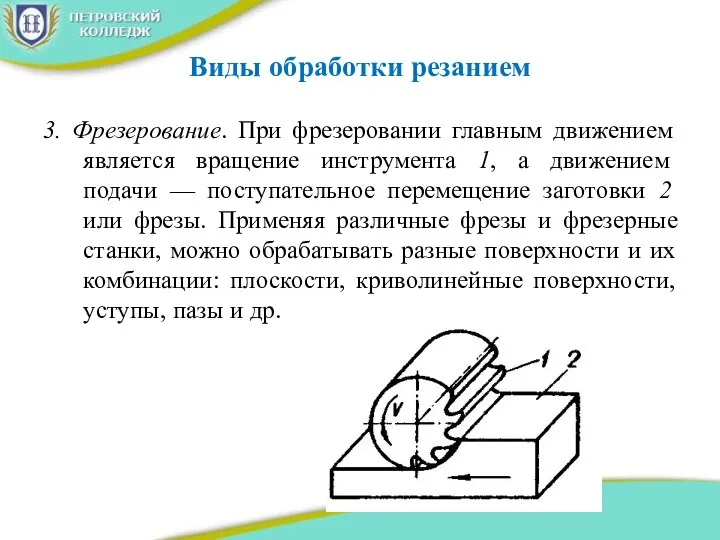

3. Фрезерование. При фрезеровании главным движением является вращение инструмента 1,

а движением подачи — поступательное перемещение заготовки 2 или фрезы. Применяя различные фрезы и фрезерные станки, можно обрабатывать разные поверхности и их комбинации: плоскости, криволинейные поверхности, уступы, пазы и др.

Слайд 31Виды обработки резанием

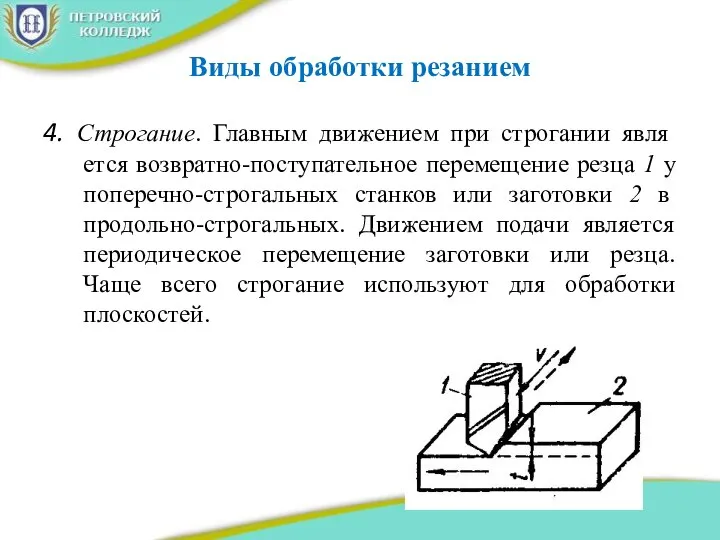

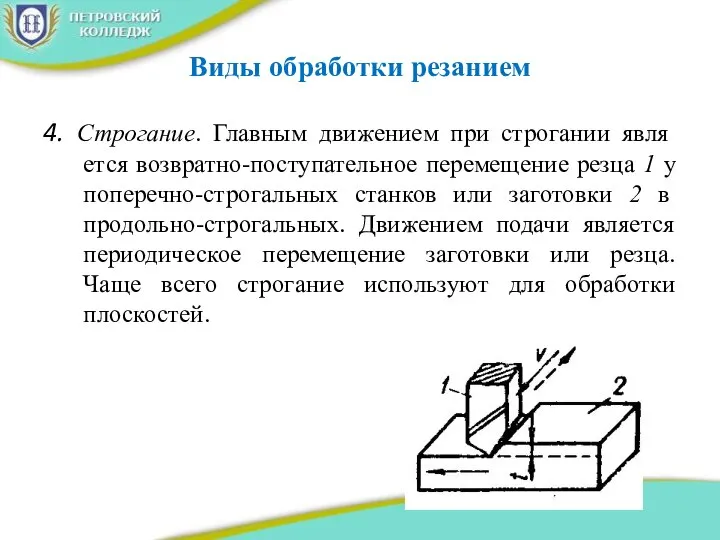

4. Строгание. Главным движением при строгании является возвратно-поступательное перемещение резца

1 у поперечно-строгальных станков или заготовки 2 в продольно-строгальных. Движением подачи является периодическое перемещение заготовки или резца. Чаще всего строгание используют для обработки плоскостей.

Слайд 32Виды обработки резанием

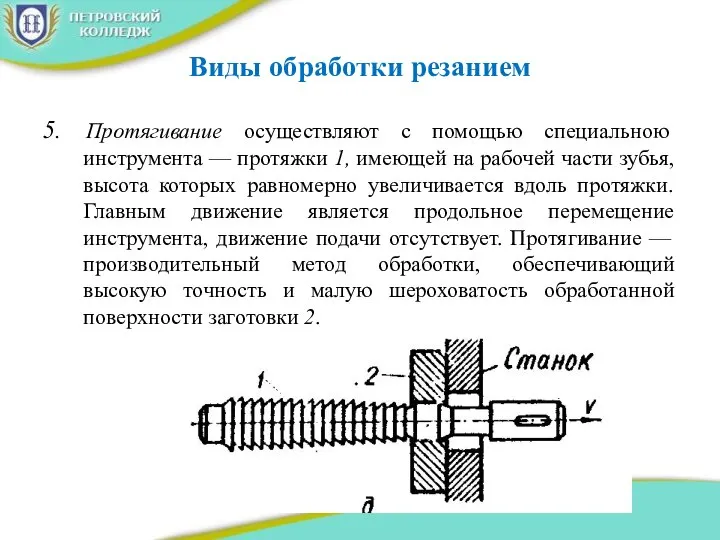

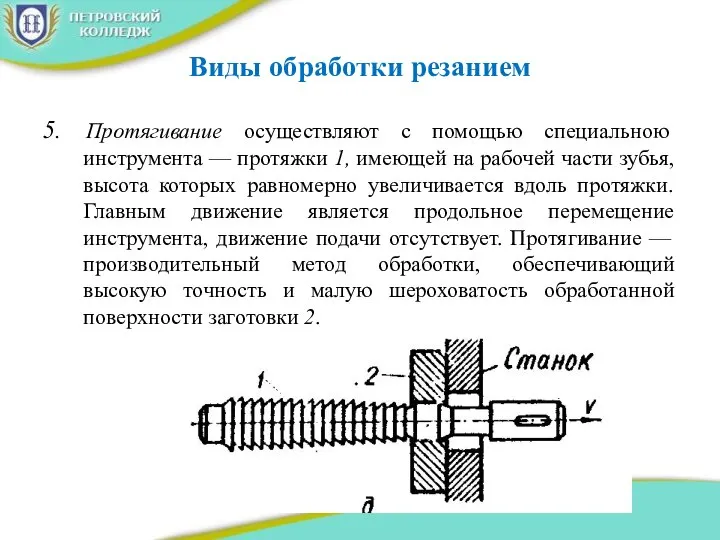

5. Протягивание осуществляют с помощью специальною инструмента — протяжки 1,

имеющей на рабочей части зубья, высота которых равномерно увеличивается вдоль протяжки. Главным движение является продольное перемещение инструмента, движение подачи отсутствует. Протягивание — производительный метод обработки, обеспечивающий высокую точность и малую шероховатость обработанной поверхности заготовки 2.

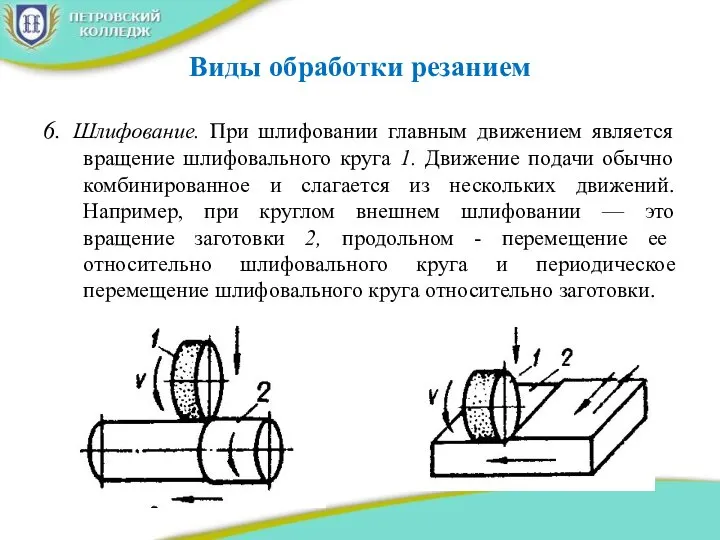

Слайд 33Виды обработки резанием

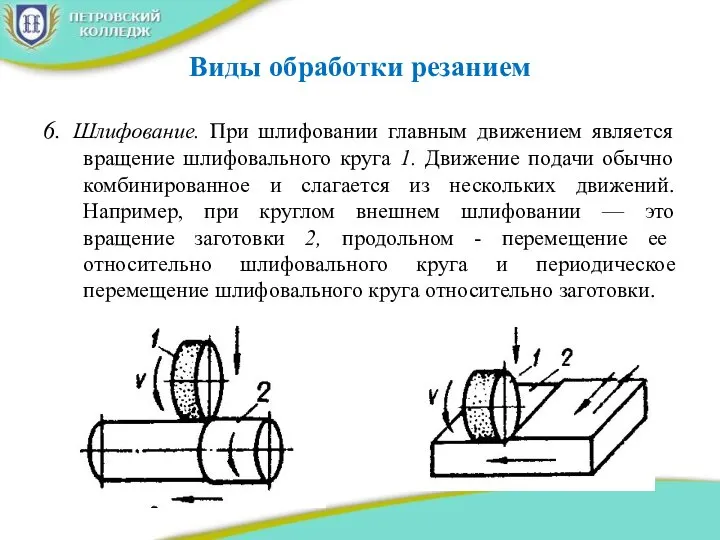

6. Шлифование. При шлифовании главным движением является вращение шлифовального круга

1. Движение подачи обычно комбинированное и слагается из нескольких движений. Например, при круглом внешнем шлифовании — это вращение заготовки 2, продольном - перемещение ее относительно шлифовального круга и периодическое перемещение шлифовального круга относительно заготовки.

Слайд 34Режимы резания

Глубина резания - величина срезаемого слоя за один проход (t, мм)

Подача

- величина перемещения режущей кромки инструмента относительно обработанной поверхности

подачу на оборот So мм/об;

минутную подачу Sм мм/мин;

подачу на зуб Sz мм/зуб — для протяжек и других многозубых инструментов;

3. Скоростью резания (V) называют главное движение резания, так как оно определяет направление и скорость деформации в обрабатываемом материале.

при лезвийной обработке мм/мин;

при абразивной обработке мм/сек.

Слайд 35Режимы резания

4. Частота вращение шпинделя (n, об/мин) - при настройке станка необходимо

установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания

5. Стойкость — время жизненного цикла инструмента. Измеряется в минутах, и сильно зависит от подачи S, скорости резания V и глубины резания t.

6. Сила резания Для изучения действия силы сопротивления резанию принято ее раскладывать на три взаимно перпендикулярные составляющие силы, направленные по осям координат станка: Px - осевая сила; Py - радиальная сила; Pz - тангенциальная сила, которую называют главной силой резания.

7. Мощность резания N, кВт

8. Основное технологическое (машинное) время - время, в течение которого происходит снятие стружки без непосредственного участия рабочего (мин).

Слайд 36Классификация режущего инструмента

Режущий инструмент подразделяется на лезвийный и абразивный.

Лезвийный инструмент – режущий

инструмент, с заданным числом лезвий, установленной формы.

Абразивный инструмент предназначен для абразивной обработки.

По виду обрабатываемого материала: (металл, дерево).

По форме различают: дисковый, цилиндрический, конический и пластинчатый.

Слайд 37Классификация режущего инструмента

По конструктивному исполнению, по способу крепления рабочей части: цельный, составной,

сборный.

Цельный режущий инструмент – это режущий инструмент изготовленный из одной заготовки.

Составной – режущий инструмент с неразъемным соединением его частей и элементов

Сборный – режущий инструмент с разъемным соединением его частей и элементов

По способу крепления – хвостовой и насадной.

По виду приводов – ручной, машинный и машинно-ручной.

Слайд 38Классификация лезвийного инструмента

По материалу рабочей части отличают стальной, быстрорежущий, твердосплавные, минералокерамические и

из сверхтвердых материалов.

По количеству лезвий: одно- и многолезвийный инструмент.

Многолезвийный инструмент – лезвия в пространстве расположены в направлении главного движения последовательно.

По расположению зубьев в пространстве: периферийные, торцевые, периферийно-торцевые.

Слайд 39Классификация лезвийного инструмента

По конструктивному исполнению лезвий:

Лезвия с механическим креплением пластин – сборный

лезвийный инструмент с разъемным соединением с корпусом или ножом.

С напайной пластиной – лезвийный инструмент, лезвия которого изготовлены напайкой режущей пластины на корпус или нож.

С клееной пластиной – соединение клеем.

Инструмент с наплавным лезвием - составной лезвийный инструмент, лезвия которого изготовлены путем наплавки инструментального материала.

По направлению зуба – прямозубые, косозубые и с винтовым зубом.

Слайд 40Виды лезвийного инструмента

Резец – однолезвийный инструмент для обработки с поступательным или вращательным

главным движением и возможностью подачи в любом направлении

Фреза – лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент – лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Слайд 41Виды лезвийного инструмента

Сверло – осевой режущий инструмент для образования отверстия в сплошном

материале и/или увеличения диаметра отверстия.

Зенкер - осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка - осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка - осевой многолезвийный инструмент для обработки конического входного участка отверстия.

Цековка - осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки

Слайд 42Виды лезвийного инструмента

Метчик - осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка -

осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка - многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Особенности кожного покрова4 класс

Особенности кожного покрова4 класс Брестская крепость

Брестская крепость Презентация на тему Коррозия металлов 9 класс

Презентация на тему Коррозия металлов 9 класс Transfusion reaction case studies

Transfusion reaction case studies Знакомьтесь: это я

Знакомьтесь: это я 1 класс

1 класс Владимиро - Суздальская Русь

Владимиро - Суздальская Русь Управление школойМетодическая работа

Управление школойМетодическая работа Поправки в Закон № 57-ФЗ

Поправки в Закон № 57-ФЗ Тема 2

Тема 2 Крестьянство. Повседневный быт и обычаи Руси 17 века

Крестьянство. Повседневный быт и обычаи Руси 17 века Статуэтки

Статуэтки Умей отказать

Умей отказать Михаил Васильевич Ломоносов д. Мишанинская 6/19 ноября 1711 г.

Михаил Васильевич Ломоносов д. Мишанинская 6/19 ноября 1711 г. Динамическая геометрия, Тихомирова С.В

Динамическая геометрия, Тихомирова С.В Unit 2 translation

Unit 2 translation Муниципального бюджетного общеобразовательного учреждения Политотдельской средней общеобразовательной школы Матвеево-Курганс

Муниципального бюджетного общеобразовательного учреждения Политотдельской средней общеобразовательной школы Матвеево-Курганс Внедорожники. Транспорт с повышенной проходимостью. (2 класс)

Внедорожники. Транспорт с повышенной проходимостью. (2 класс) Показательная функция

Показательная функция Русские национальные виды спорта и игры

Русские национальные виды спорта и игры Модуль 4. Бабушкино лукошко. Продажа садово-огородной консервированной продукции объединения пенсионеров

Модуль 4. Бабушкино лукошко. Продажа садово-огородной консервированной продукции объединения пенсионеров Адаптация персонала

Адаптация персонала Subject_2 (D&MCUdev)

Subject_2 (D&MCUdev) Занятия и хозяйство татар Нижегородского края в XIX - начале XX веков

Занятия и хозяйство татар Нижегородского края в XIX - начале XX веков Пазогребневые перегородки

Пазогребневые перегородки lacoste-case-study

lacoste-case-study Хозяйство (экономика) страны.

Хозяйство (экономика) страны. Знатоки рыб

Знатоки рыб