Содержание

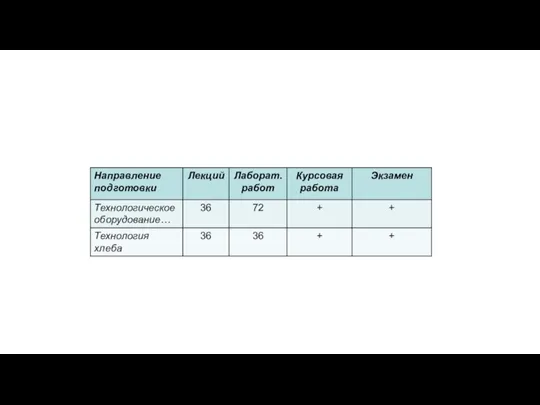

- 3. Литература Основная: 1. Плаксин Ю.М., Малахов И.Н., Ларин В.А. Процесс и аппараты пищевых производств. М.: КолосС,

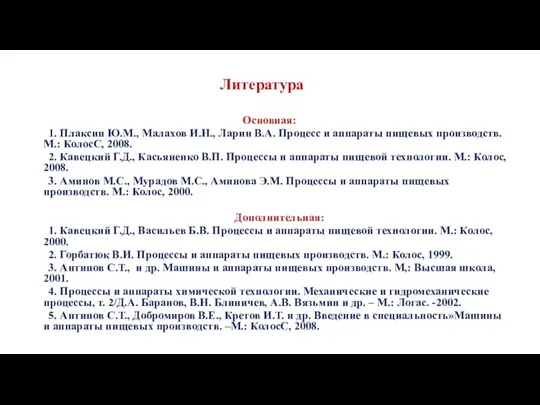

- 4. КЛАССИФИКАЦИЯ ПРОЦЕССОВ ПИЩЕВЫХ ПРОИЗВОДСТВ

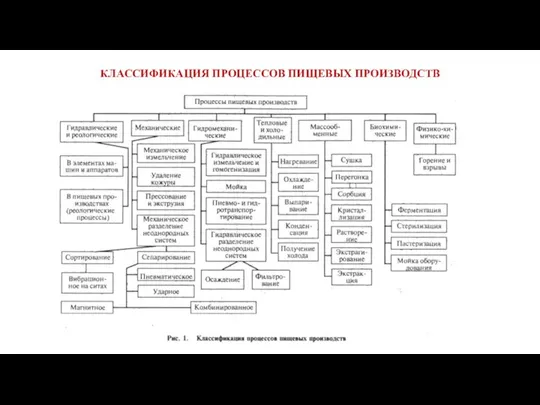

- 5. Технологический процесс

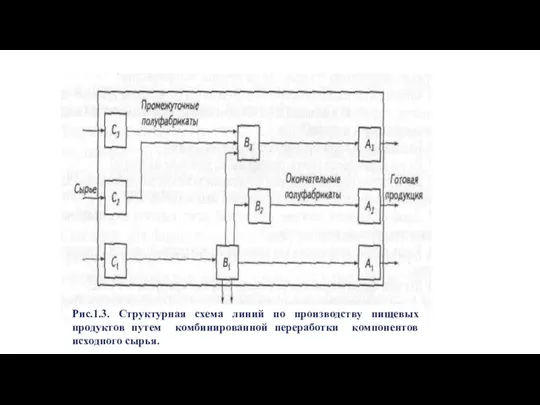

- 6. Типы технологических процессов

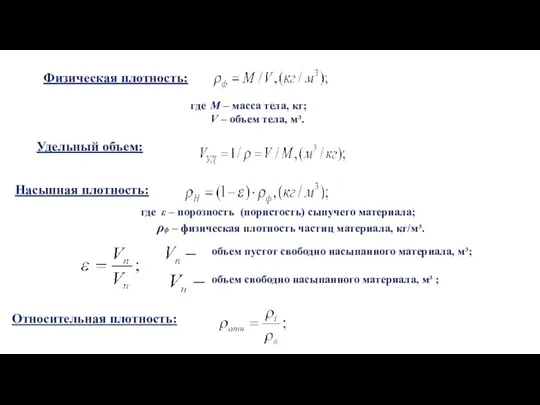

- 9. Физическая плотность: Удельный объем: где M – масса тела, кг; V – объем тела, м³. Насыпная

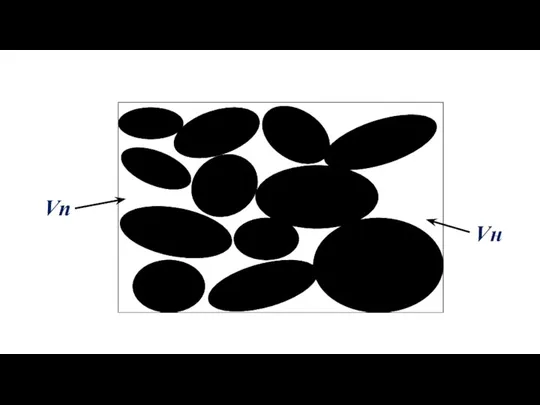

- 10. Vп Vн

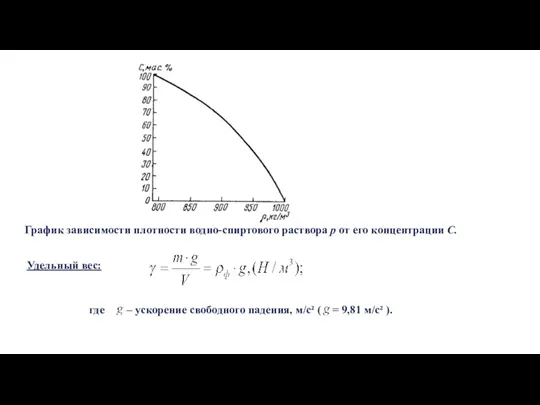

- 11. График зависимости плотности водно-спиртового раствора p от его концентрации С. Удельный вес: где – ускорение свободного

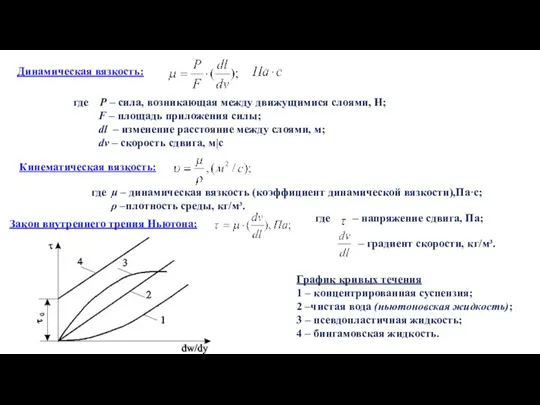

- 12. Динамическая вязкость: где Р – сила, возникающая между движущимися слоями, Н; F – площадь приложения силы;

- 13. Удельная теплоемкость зерна: где w – влажность зерна, %. Удельная теплопроводность жидкости при температуре t :

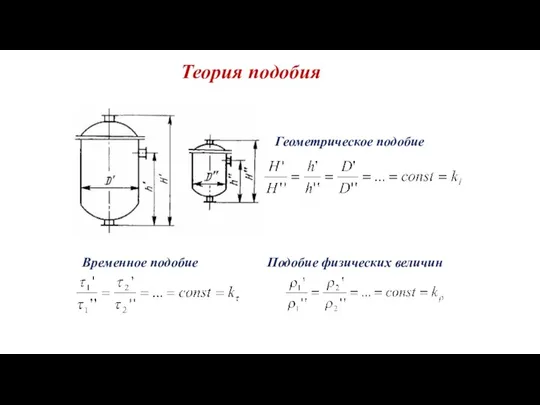

- 14. Теория подобия

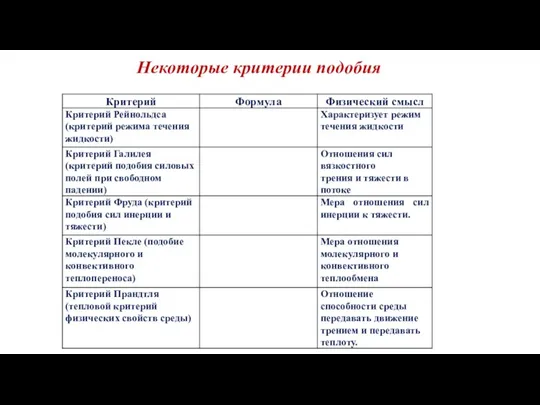

- 15. Некоторые критерии подобия

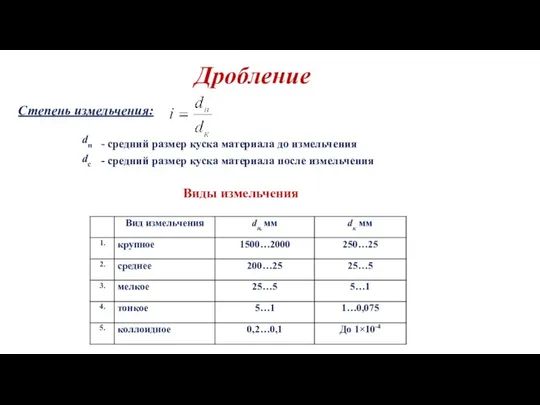

- 16. Дробление Степень измельчения: Виды измельчения

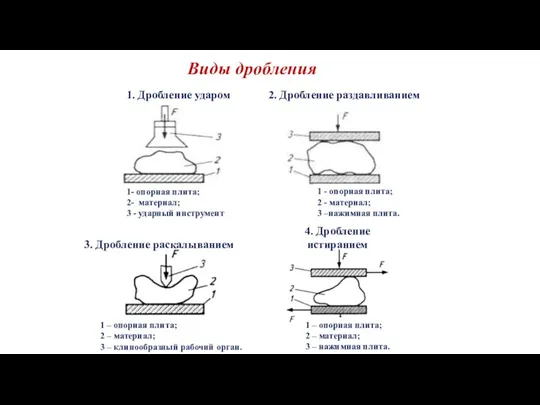

- 17. Виды дробления

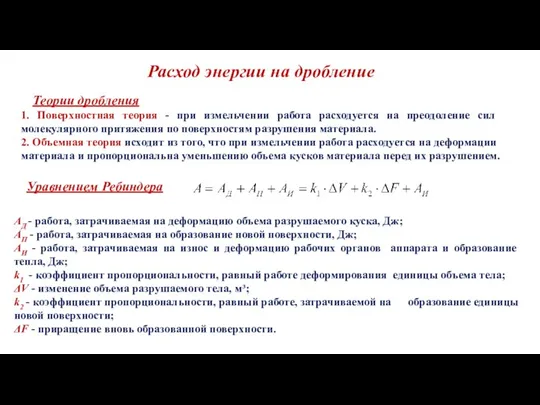

- 18. Расход энергии на дробление Теории дробления 1. Поверхностная теория - при измельчении работа расходуется на преодоление

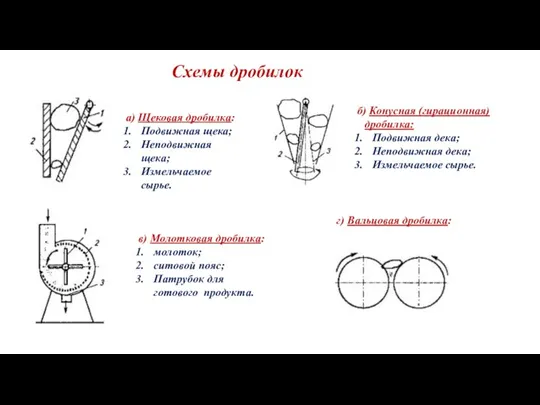

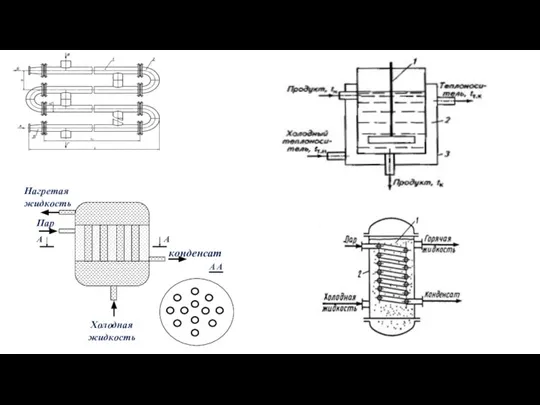

- 20. Схемы дробилок а) Щековая дробилка: Подвижная щека; Неподвижная щека; Измельчаемое сырье. б) Конусная (гирационная) дробилка: Подвижная

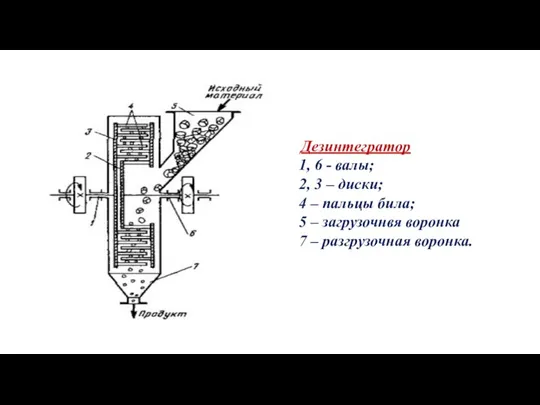

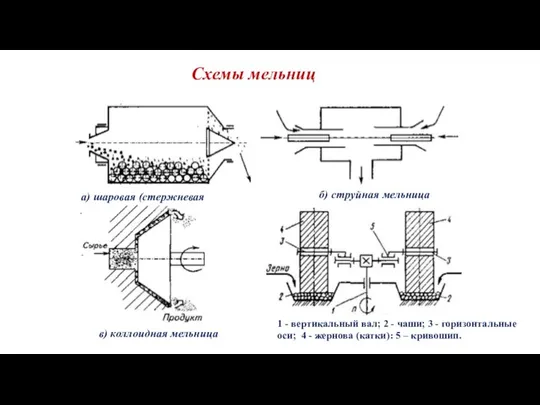

- 22. Схемы мельниц

- 23. Схема зоны резания материала 1 — разрезаемый материал; 2— режущий инструмент; 3 — зона пластическая деформаций:

- 25. Машины для резки пищевого сырья

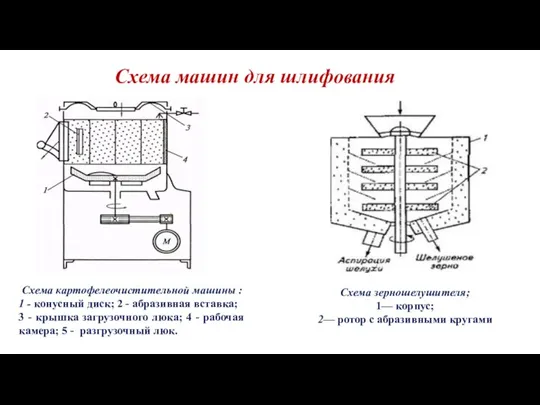

- 26. Схема машин для шлифования Схема картофелеочистительной машины : 1 - конусный диск; 2 - абразивная вставка;

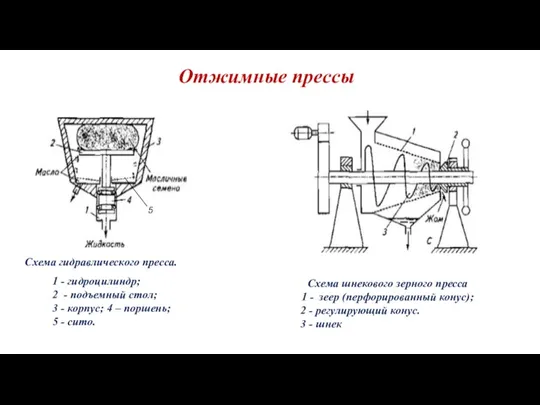

- 27. Отжимные прессы Схема шнекового зерного пресса 1 - зеер (перфорированный конус); 2 - регулирующий конус. 3

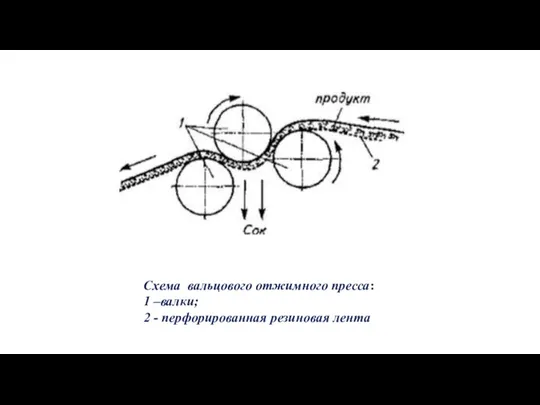

- 28. Схема вальцового отжимного пресса: 1 –валки; 2 - перфорированная резиновая лента

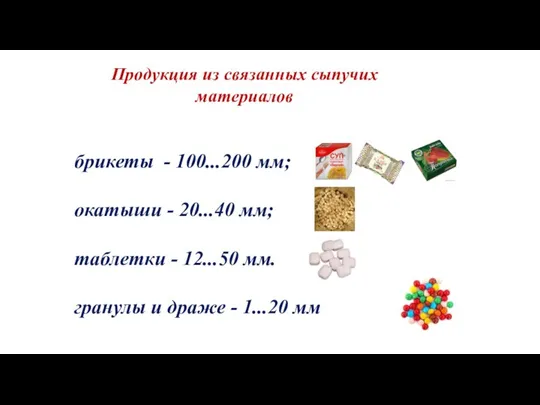

- 29. Продукция из связанных сыпучих материалов

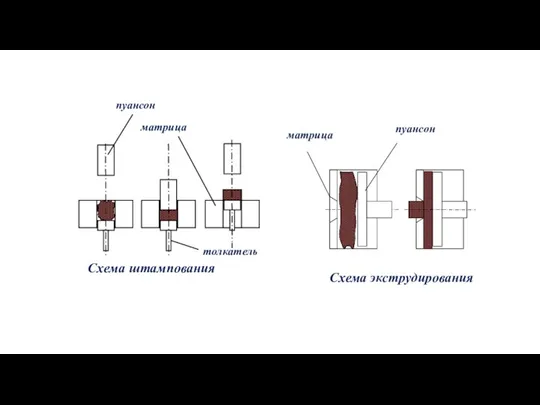

- 30. матрица Схема экструдирования

- 32. Схема раскатывания и закатывания (тестозакаточная машина) 1 – пары раскаточных валков; 2 – завивающее устройство; 3

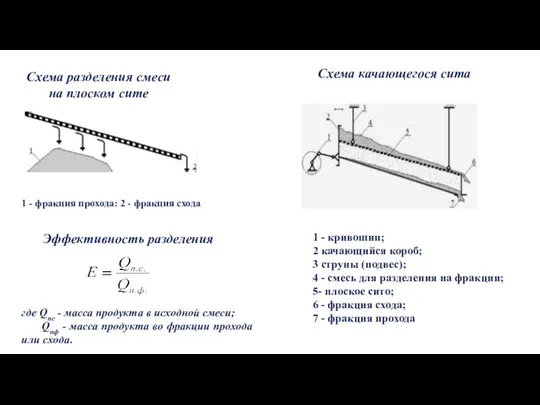

- 33. Схема разделения смеси на плоском сите 1 - фракция прохода: 2 - фракция схода Схема качающегося

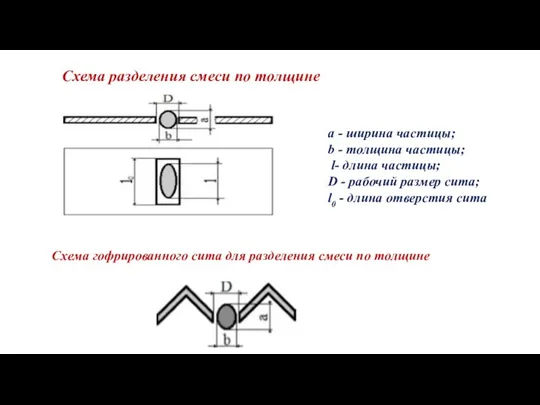

- 34. Схема разделения смеси по толщине а - ширина частицы; b - толщина частицы; l- длина частицы;

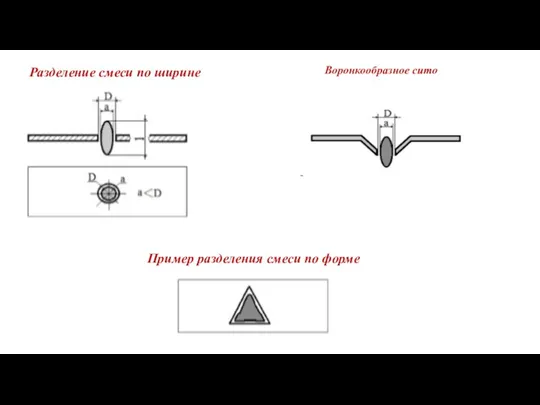

- 35. Разделение смеси по ширине Воронкообразное сито

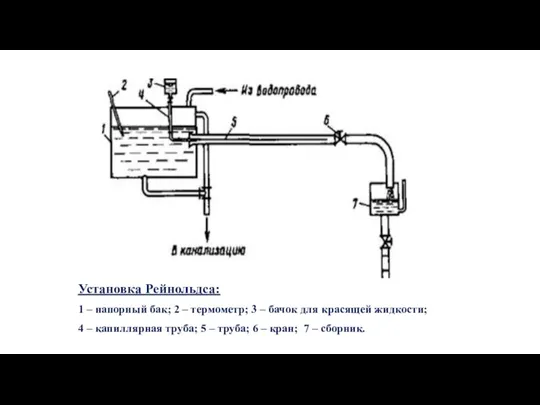

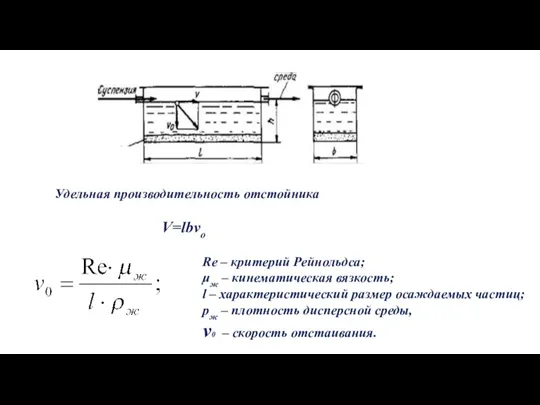

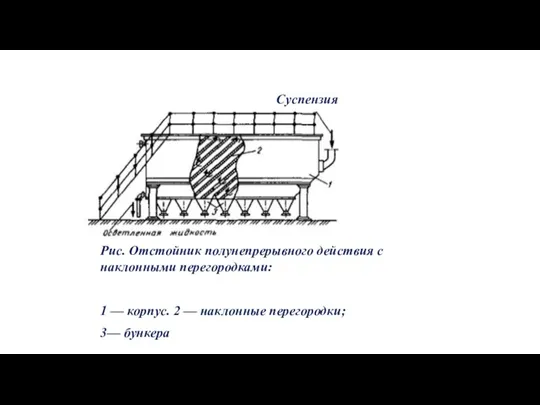

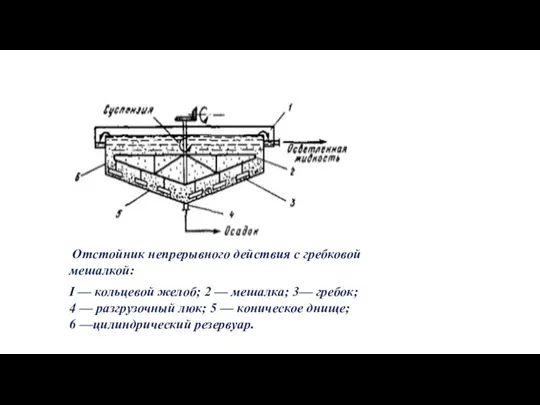

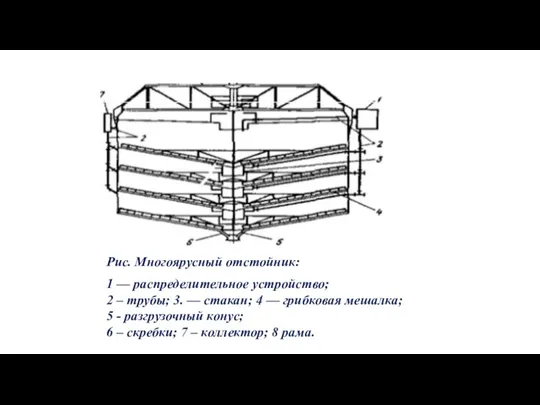

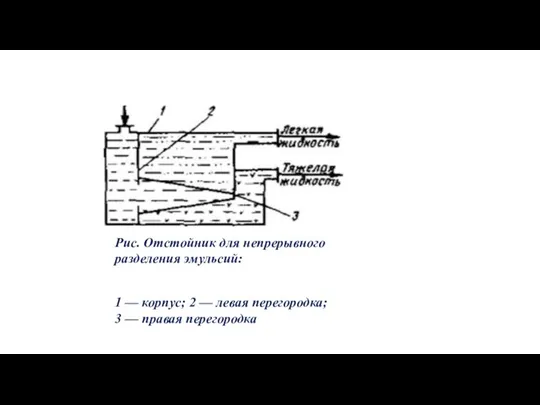

- 38. Удельная производительность отстойника V=lbvo Re – критерий Рейнольдса; μж – кинематическая вязкость; l – характеристический размер

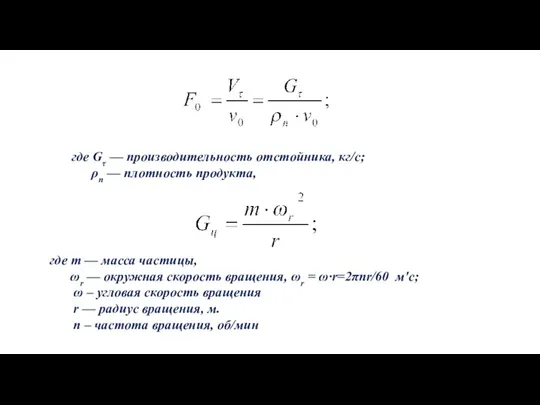

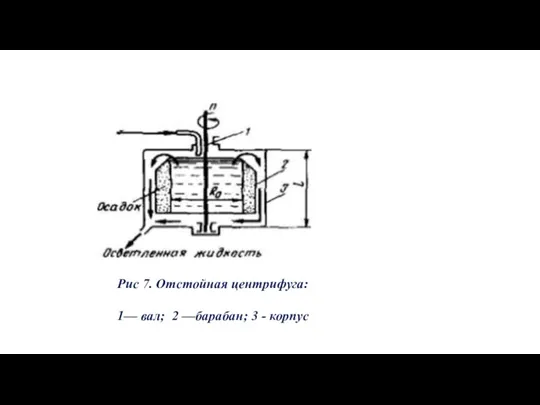

- 39. где Gτ — производительность отстойника, кг/с; ρп — плотность продукта, где m — масса частицы, ωr

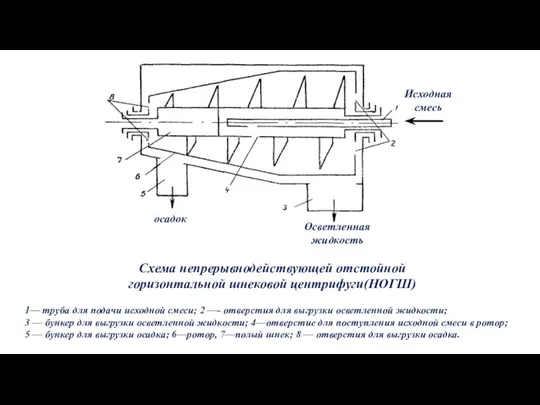

- 45. Схема непрерывнодействующей отстойной горизонтальной шнековой центрифуги(НОГШ) 1— труба для подачи исходной смеси; 2 —- отверстия для

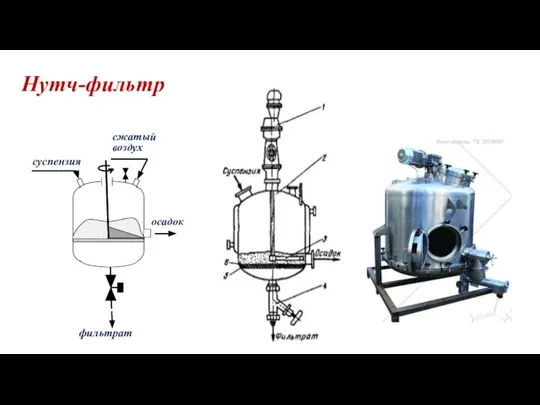

- 49. Нутч-фильтр

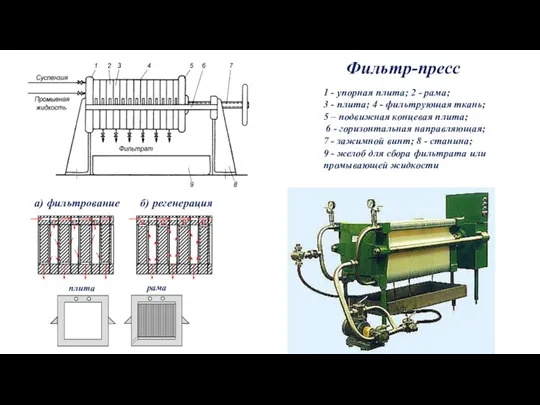

- 50. Фильтр-пресс 1 - упорная плита; 2 - рама; 3 - плита; 4 - фильтрующая ткань; 5

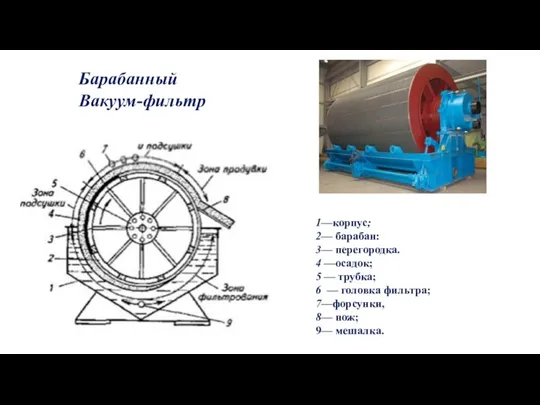

- 51. Барабанный Вакуум-фильтр 1—корпус; 2— барабан: 3— перегородка. 4 —осадок; 5 — трубка; 6 — головка фильтра;

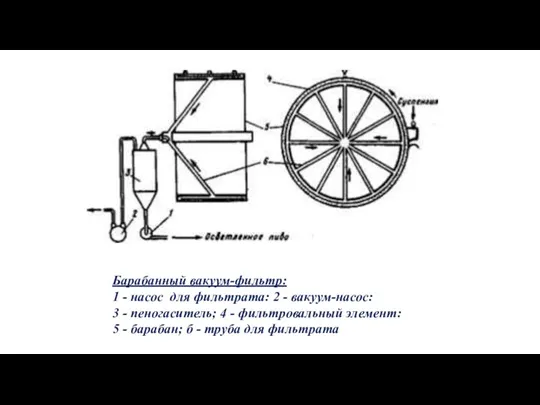

- 52. Барабанный вакуум-фильтр: 1 - насос для фильтрата: 2 - вакуум-насос: 3 - пеногаситель; 4 - фильтровальный

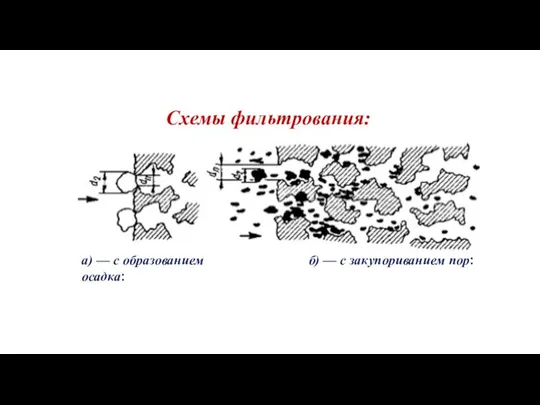

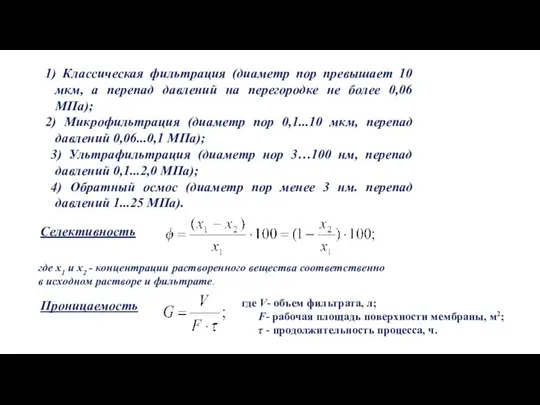

- 53. 1) Классическая фильтрация (диаметр пор превышает 10 мкм, а перепад давлений на перегородке не более 0,06

- 54. Движущая сила обратного осмоса где р – избыточное давление раствора; π– осмотическое давление растворителя. Затраты энергии

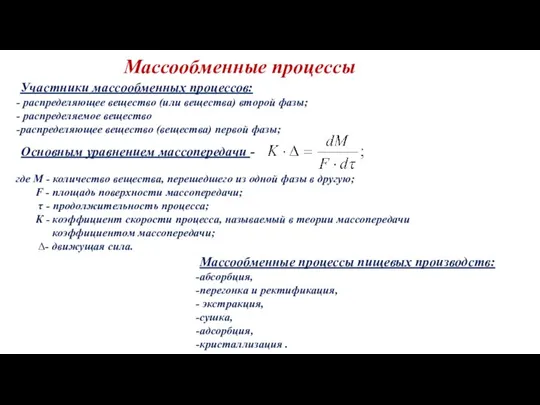

- 55. Массообменные процессы Участники массообменных процессов: распределяющее вещество (или вещества) второй фазы; распределяемое вещество распределяющее вещество (вещества)

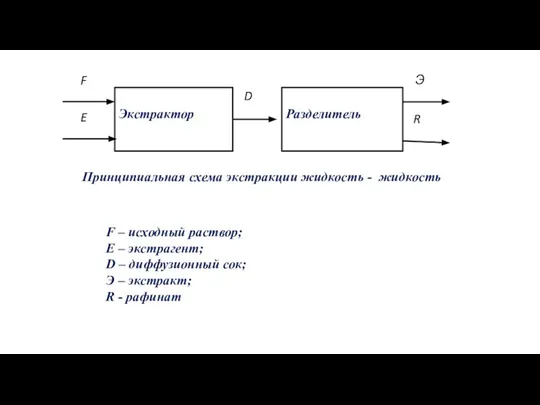

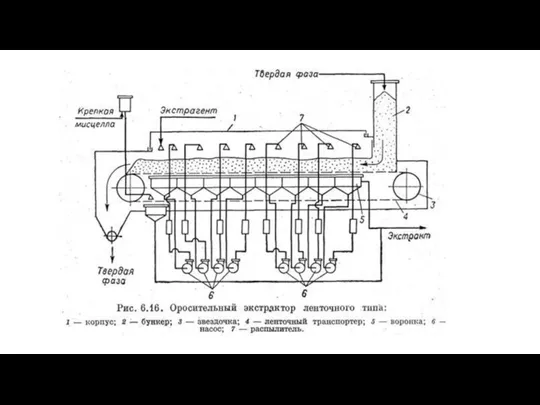

- 58. Принципиальная схема экстракции жидкость - жидкость F – исходный раствор; Е – экстрагент; D – диффузионный

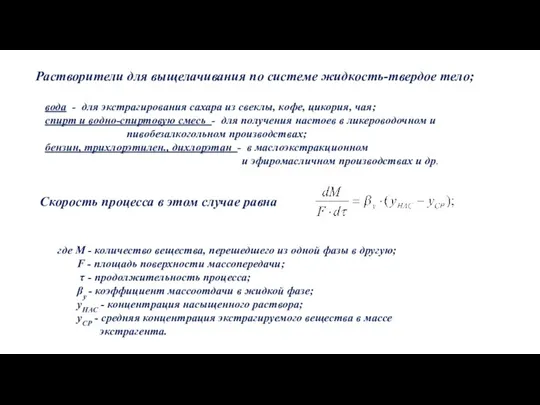

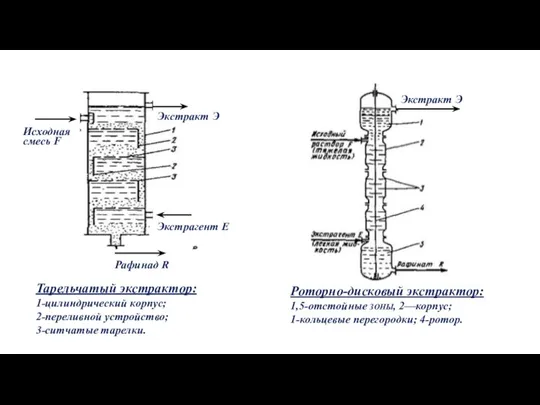

- 59. Растворители для выщелачивания по системе жидкость-твердое тело; вода - для экстрагирования сахара из свеклы, кофе, цикория,

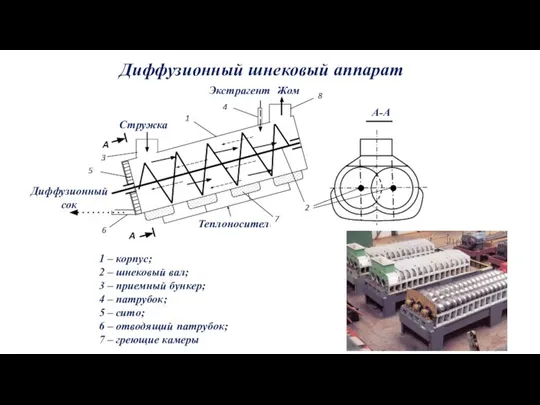

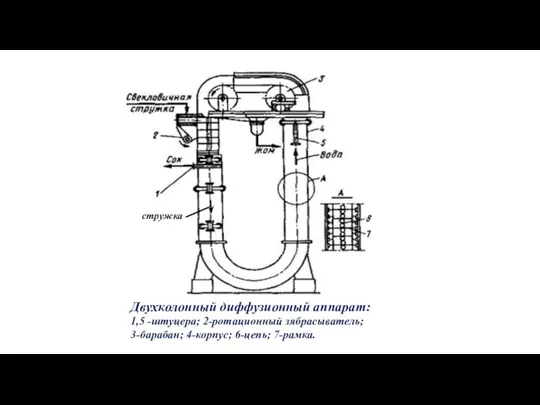

- 61. Диффузионный шнековый аппарат 1 – корпус; 2 – шнековый вал; 3 – приемный бункер; 4 –

- 64. Шахтная сушилка

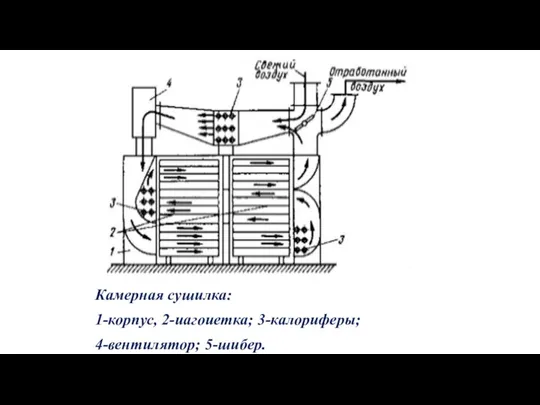

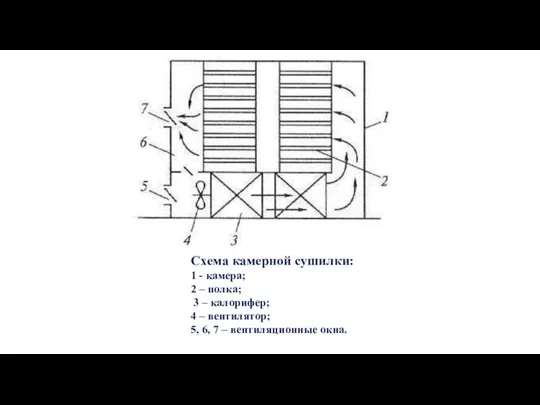

- 66. Схема камерной сушилки: 1 - камера; 2 – полка; 3 – калорифер; 4 – вентилятор; 5,

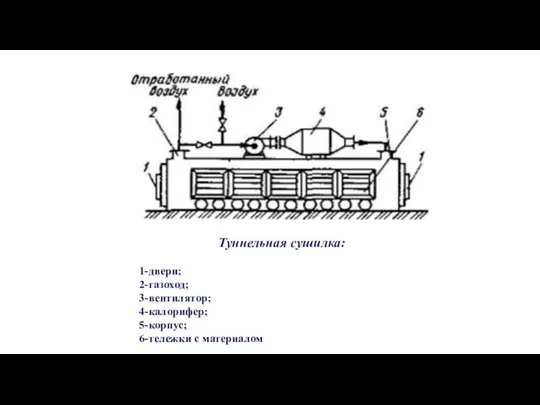

- 68. Схема туннельной сушилки: 1 - тележки; 2 - вентилятор; 3 – калорифер; 4 – двери.

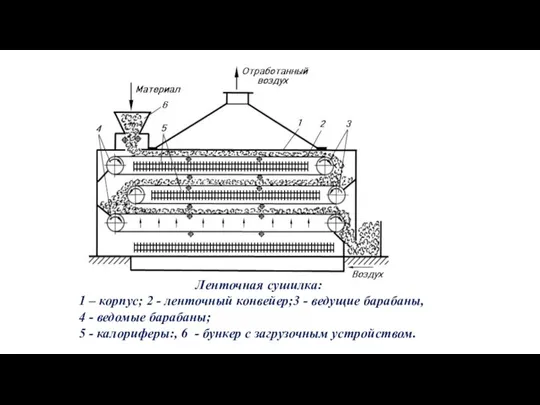

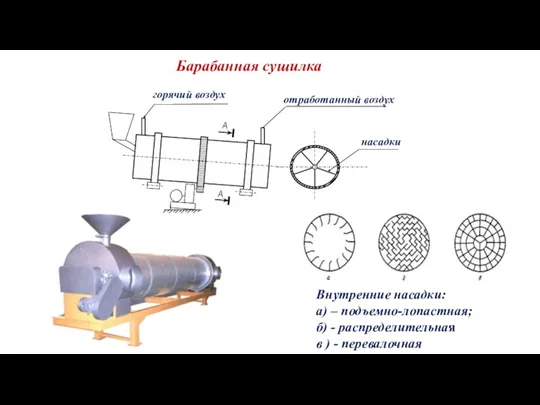

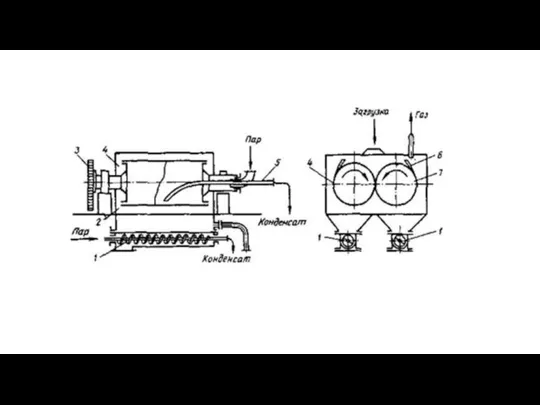

- 70. Барабанная сушилка

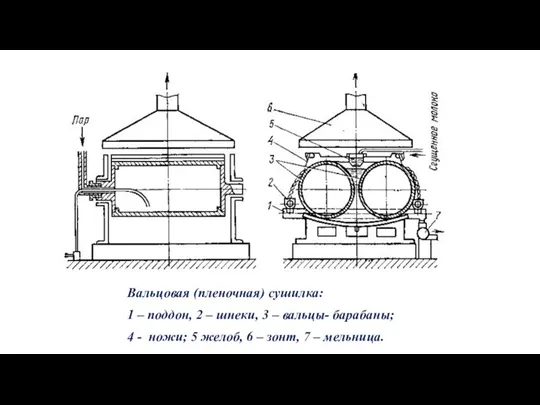

- 71. Вальцовая (пленочная) сушилка: 1 – поддон, 2 – шнеки, 3 – вальцы- барабаны; 4 - ножи;

- 74. Установка сублимационной сушки: 1 – сублиматор; 2 – плиты; 3 – противни; 4 – вымораживатель.

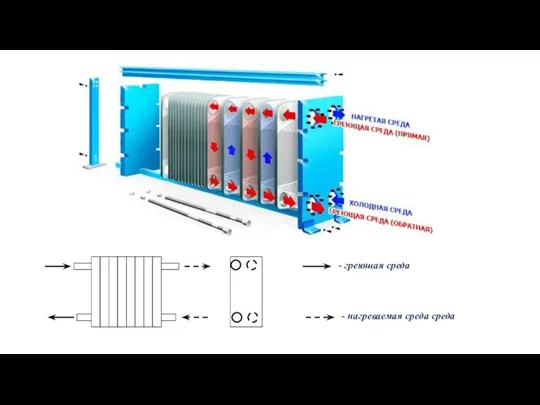

- 77. где Q – количество переданной теплоты, Дж; К – коэффициент теплопередачи между средами, Вт/м2К; F -

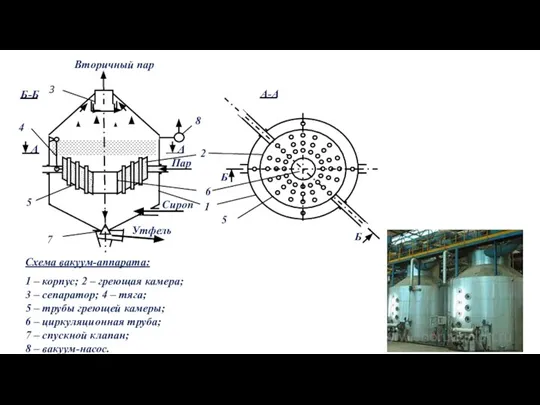

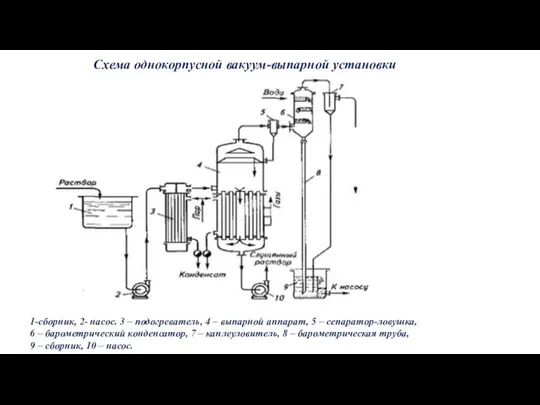

- 80. Схема однокорпусной вакуум-выпарной установки 1-сборник, 2- насос. 3 – подогреватель, 4 – выпарной аппарат, 5 –

- 81. Схема трехкорпусной вакуум-выпарной установки: W – вторичный пар, Е – экстрапар, D – греющий пар,

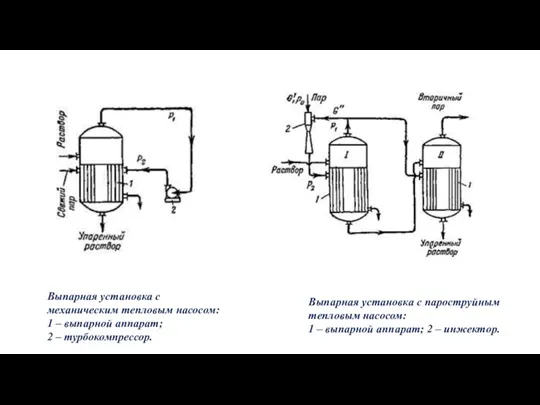

- 82. Выпарная установка с механическим тепловым насосом: 1 – выпарной аппарат; 2 – турбокомпрессор. Выпарная установка с

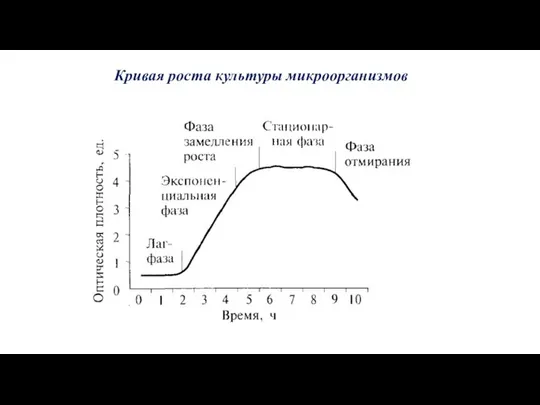

- 83. Кривая роста культуры микроорганизмов

- 85. Скачать презентацию

Африка

Африка Тууль Максим Юрьевич «Клуб Участников Проектного Процесса», Директор АКБ «Надежный банк», Президент тел: (495) 7675=02=23; E-mail: TMY@proje

Тууль Максим Юрьевич «Клуб Участников Проектного Процесса», Директор АКБ «Надежный банк», Президент тел: (495) 7675=02=23; E-mail: TMY@proje Илларион Михайлович Прянишников (1840-1894)

Илларион Михайлович Прянишников (1840-1894) ТЕРРИТОРИЯ ЛЮБВИ

ТЕРРИТОРИЯ ЛЮБВИ Презентация на тему И.С. Тургенева «Муму»

Презентация на тему И.С. Тургенева «Муму»  Презентація 10 клас Урок 31

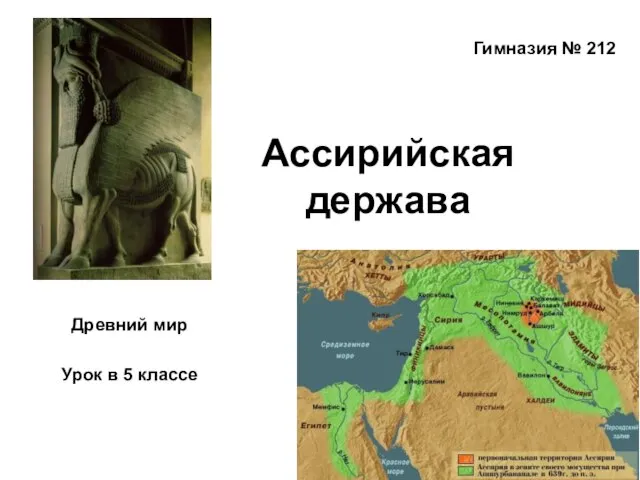

Презентація 10 клас Урок 31 Ассирийская держава

Ассирийская держава Презентация 2

Презентация 2 Сертификация систем качества

Сертификация систем качества История развития зоологии

История развития зоологии Реализуемое имущество АО РоссельхозБанк: транспортные средства, с/х техника и оборудование

Реализуемое имущество АО РоссельхозБанк: транспортные средства, с/х техника и оборудование Обработка нижних срезов рукавов

Обработка нижних срезов рукавов Давайте знакомиться!

Давайте знакомиться! Мой первый бизнес-план

Мой первый бизнес-план Украшения своими руками

Украшения своими руками Стратегическое планирование и его этапы. Планирование маркетинга. Контроль. Типы маркетингового контроля

Стратегическое планирование и его этапы. Планирование маркетинга. Контроль. Типы маркетингового контроля Требования к информации, формируемой в бухгалтерском учете

Требования к информации, формируемой в бухгалтерском учете Центр«Интеллектуальные электронные энергосберегающие системы»(ЦИЭС)

Центр«Интеллектуальные электронные энергосберегающие системы»(ЦИЭС) Защитные очки

Защитные очки Карельский научный центр Российской академии наук. Молодые учёные

Карельский научный центр Российской академии наук. Молодые учёные История Т-34

История Т-34 По страницам русского языка

По страницам русского языка Ксюша

Ксюша Урок 20.1. Перевод дела в архив (на примере гражданского дела)

Урок 20.1. Перевод дела в архив (на примере гражданского дела) Презентация на тему Имена существительные нарицательные и собственные

Презентация на тему Имена существительные нарицательные и собственные Аудитория украинского интернета: статистика и тенденции

Аудитория украинского интернета: статистика и тенденции Любить но кого же?

Любить но кого же? Право, семья, ребенокКравченко, 9 класс

Право, семья, ребенокКравченко, 9 класс