Слайд 2НАПЛАВОЧНЫЕ РАБОТЫ .

Наплавку выполняют с помощью сварки, преимущественно дуговой, для наложения необходимого

слоя металла на поверхность детали с целью повышения ее стойкости против истирания, повышенных температур, абразивного изнашивания, коррозии и других видов разрушения.

Слайд 3Наиболее распространены ручная дуговая наплавка покрытыми электродами, наплавка неплавящимися угольным или вольфрамовым

электродом в среде защитного газа, наплавка в углекислом газе, под слоем флюса, вибродуговая наплавка.

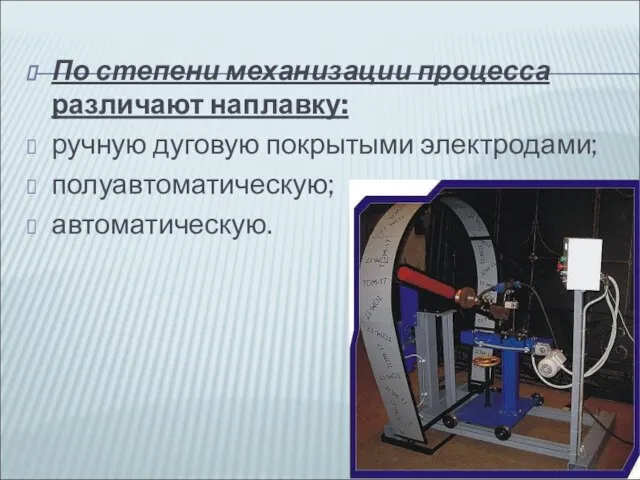

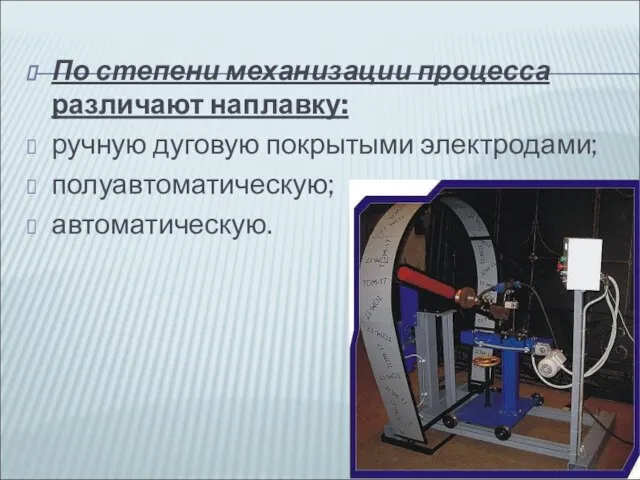

Слайд 4По степени механизации процесса различают наплавку:

ручную дуговую покрытыми электродами;

полуавтоматическую;

автоматическую.

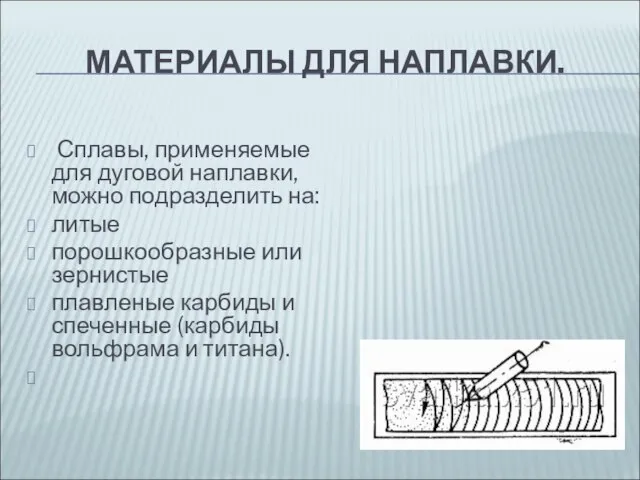

Слайд 5МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ.

Сплавы, применяемые для дуговой наплавки, можно подразделить на:

литые

порошкообразные

или зернистые

плавленые карбиды и спеченные (карбиды вольфрама и титана).

Слайд 6Особое внимание при наплавке под флюсом уделяют свойствам флюсов: способствуют ли они

формированию наплавленного металла, стабильности горения дуги, какой склонностью обладают к образованию в наплавленном металле, какие содержат легирующие элементы.

Наплавку выполняют покрытыми, проволочными и ленточными электродами. При этом ленточные полочный электроды могут быть сплошным или в виде порошковой ленты или порошковой проволоки.

Слайд 7ТЕХНОЛОГИЯ И СПОСОБЫ НАПЛАВКИ.

Сущность процесса наплавки заключается в использовании теплоты для расплавления

присадочного материала и его соединения с основным металлом детали.

Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой, любой толщины, любого химического состава с разнообразными свойствами.

Слайд 8НАПЛАВКА МОЖЕТ ПРОИЗВОДИТЬСЯ НА:

плоские;

цилиндрические; конические;

сферические и другие формы поверхности в один

или несколько слоев.

Слайд 9Толщина слоя наплавки может изменяться в широких пределах от долей миллиметра до

сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла.

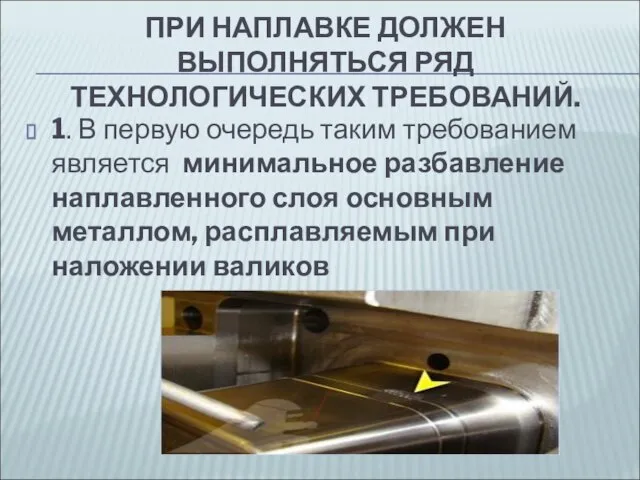

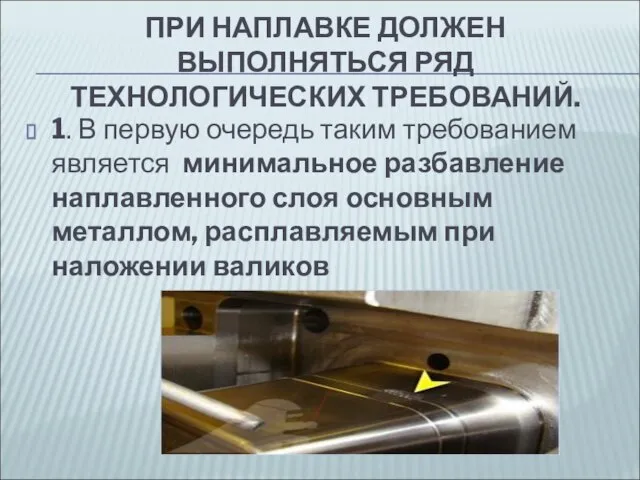

Слайд 10ПРИ НАПЛАВКЕ ДОЛЖЕН ВЫПОЛНЯТЬСЯ РЯД ТЕХНОЛОГИЧЕСКИХ ТРЕБОВАНИЙ.

1. В первую очередь таким требованием

является минимальное разбавление наплавленного слоя основным металлом, расплавляемым при наложении валиков

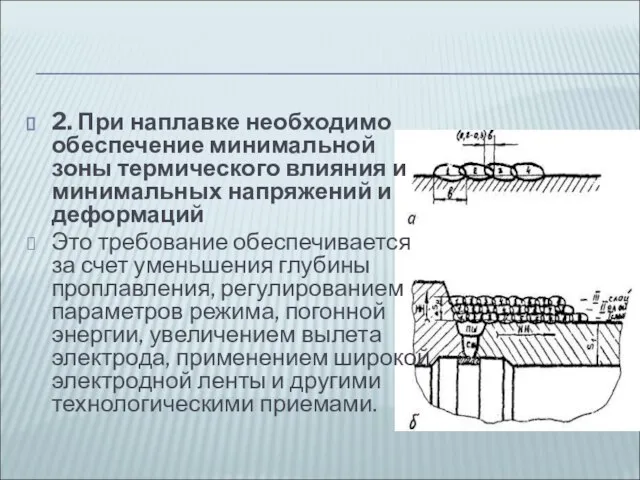

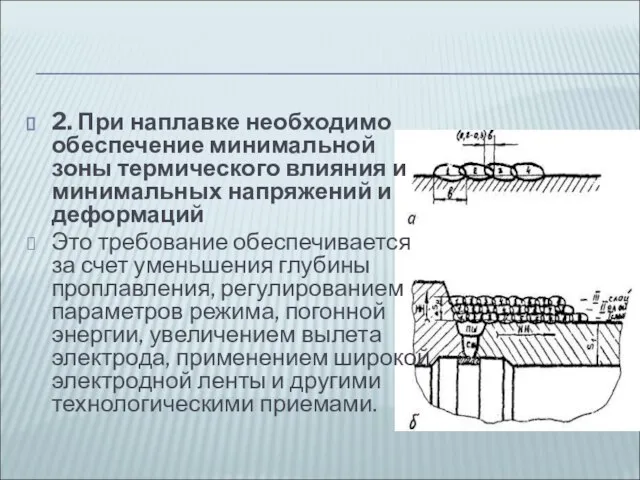

Слайд 112. При наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений

и деформаций

Это требование обеспечивается за счет уменьшения глубины проплавления, регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

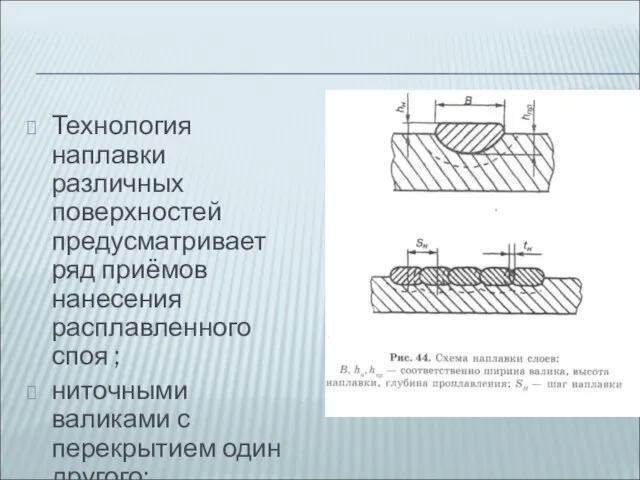

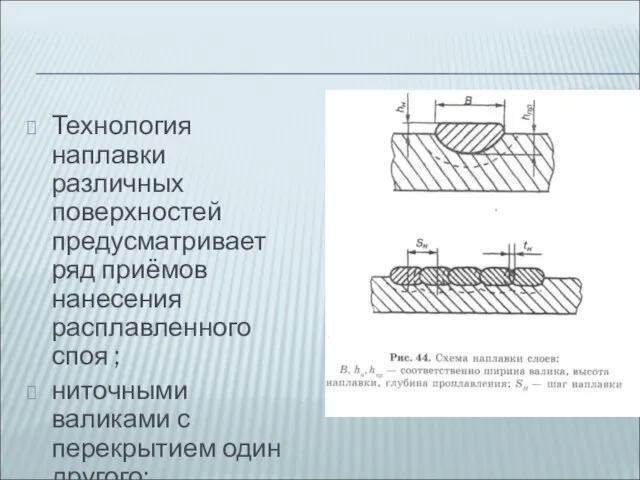

Слайд 12Технология наплавки различных поверхностей предусматривает ряд приёмов нанесения расплавленного споя ;

ниточными валиками

с перекрытием один другого;

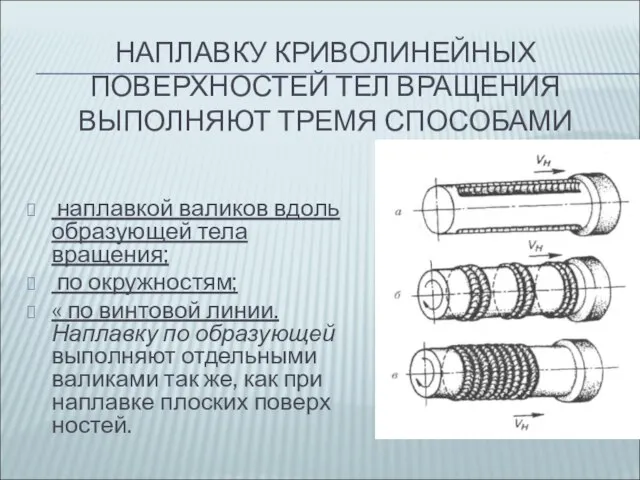

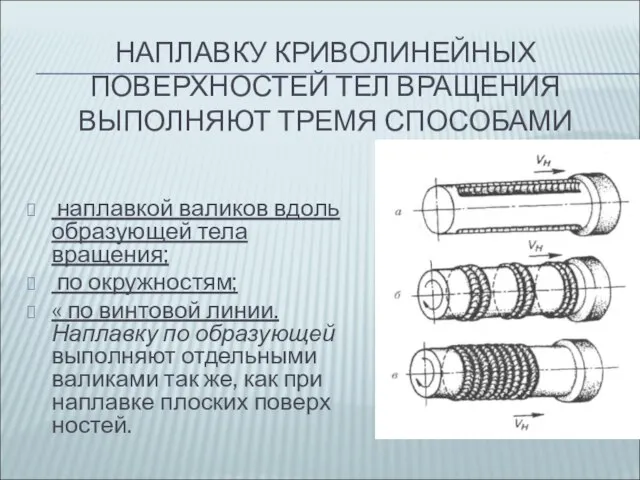

Слайд 13НАПЛАВКУ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ ВЫПОЛНЯЮТ ТРЕМЯ СПОСОБАМИ

наплавкой валиков вдоль

образующей тела вращения;

по окружностям;

« по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей.

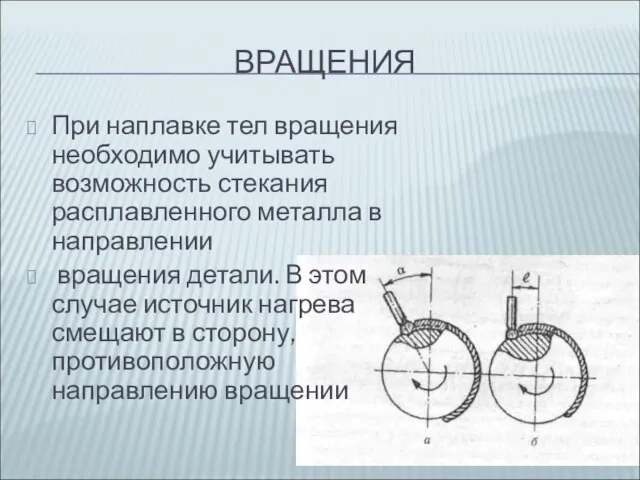

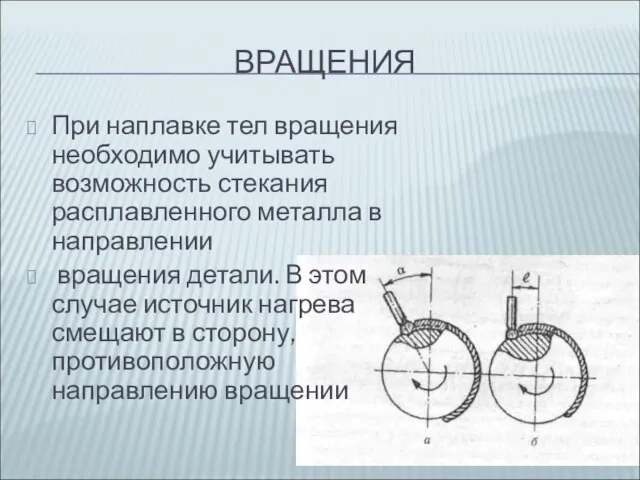

Слайд 14ВРАЩЕНИЯ

При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении

вращения детали. В этом случае источник нагрева смещают в сторону, противоположную направлению вращении

Слайд 15ВСЕ ДЕФЕКТЫ В НАПЛАВЛЕННОМ МЕТАЛЛЕ МОЖНО ПОДРАЗДЕЛИТЬ НА НАРУЖНЫЕ И ВНУТРЕННИЕ.

Слёт успешных предпринимателей. Бизнес-форум, который делают предприниматели

Слёт успешных предпринимателей. Бизнес-форум, который делают предприниматели Краткая информация по изготовлению и применению POS – материалов.

Краткая информация по изготовлению и применению POS – материалов. Рейтинговый консорциум «Эксперт РА-АК&M»

Рейтинговый консорциум «Эксперт РА-АК&M» Мой выбор СибГИУ

Мой выбор СибГИУ РАСПРЕДЕЛЕНИЕ ЖИЗНИ В БИОСФЕРЕ И ОПРЕДЕЛЯЮЩИЕ ФАКТОРЫ

РАСПРЕДЕЛЕНИЕ ЖИЗНИ В БИОСФЕРЕ И ОПРЕДЕЛЯЮЩИЕ ФАКТОРЫ Об итогах социально-экономического развития Октябрьского муниципального района Пермского края за 2010 г. и о перспективах развития

Об итогах социально-экономического развития Октябрьского муниципального района Пермского края за 2010 г. и о перспективах развития  Схема. Только сегодня

Схема. Только сегодня Чукчи. Республика Саха (Якутия), Чукотский и Корякский автономные округа

Чукчи. Республика Саха (Якутия), Чукотский и Корякский автономные округа Сертификат социальной безответственности

Сертификат социальной безответственности Новая Букмекерская контора BINOM. Пассивный доход

Новая Букмекерская контора BINOM. Пассивный доход Волейбол

Волейбол БАРС.Web-Электронный детский сад

БАРС.Web-Электронный детский сад Израиль Басов

Израиль Басов Бакалавриат заочное отделение. Направления и профили подготовки

Бакалавриат заочное отделение. Направления и профили подготовки Достопримечательности с.Кытманово

Достопримечательности с.Кытманово Презентация на тему Презентация Солнце

Презентация на тему Презентация Солнце  БРАК, СЕМЬЯ, ДЕТИ.

БРАК, СЕМЬЯ, ДЕТИ. Шаблон презентации проекта

Шаблон презентации проекта Презентация на тему Социальный прогресс и развитие общества 8 КЛАСС

Презентация на тему Социальный прогресс и развитие общества 8 КЛАСС Разработка учетных и аналитических приложений в среде «1С:Предприятие»

Разработка учетных и аналитических приложений в среде «1С:Предприятие» Презентация на тему Работа с тренинго-тестирующей системой

Презентация на тему Работа с тренинго-тестирующей системой Круговорот веществ в биосфере

Круговорот веществ в биосфере Предложение от Ростелеком

Предложение от Ростелеком С 8 марта!

С 8 марта! Жлоб - грубый, тупой, малограмотный, некультурный, невоспитанный, наглый человек грубый, тупой, малограмотный, некультурный, невосп

Жлоб - грубый, тупой, малограмотный, некультурный, невоспитанный, наглый человек грубый, тупой, малограмотный, некультурный, невосп Триединая цель урока

Триединая цель урока Семантика одежды Древнего Рима

Семантика одежды Древнего Рима Варёно-копчёные продукты и производство ветчин

Варёно-копчёные продукты и производство ветчин