Содержание

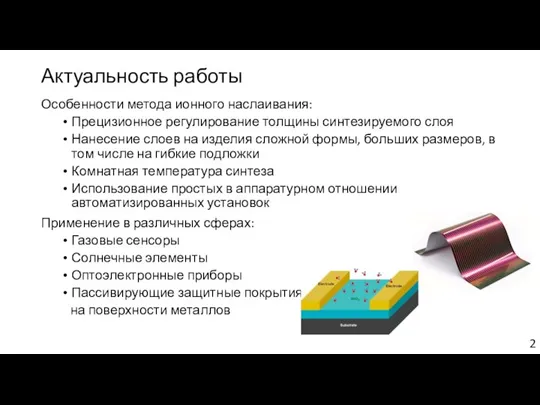

- 2. Актуальность работы Особенности метода ионного наслаивания: Прецизионное регулирование толщины синтезируемого слоя Нанесение слоев на изделия сложной

- 3. Цель работы Разработать автоматизированную установку для формирования тонкопленочных покрытий методом ионного наслаивания Задачи Создать блок управления

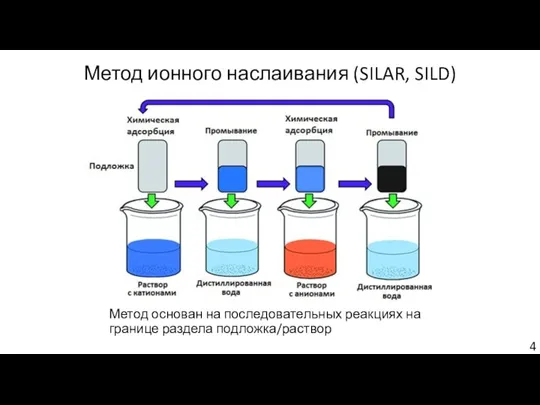

- 4. Метод ионного наслаивания (SILAR, SILD) Метод основан на последовательных реакциях на границе раздела подложка/раствор

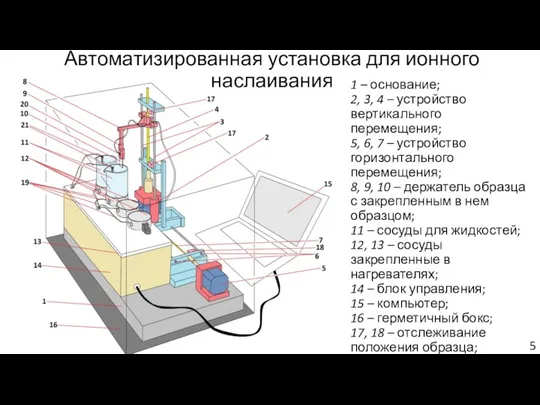

- 5. 1 – основание; 2, 3, 4 – устройство вертикального перемещения; 5, 6, 7 – устройство горизонтального

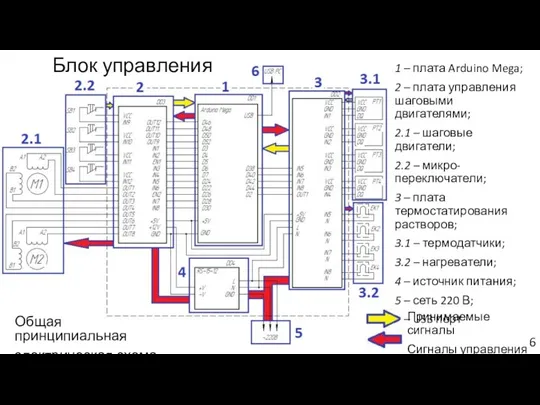

- 6. 1 – плата Arduino Mega; 2 – плата управления шаговыми двигателями; 2.1 – шаговые двигатели; 2.2

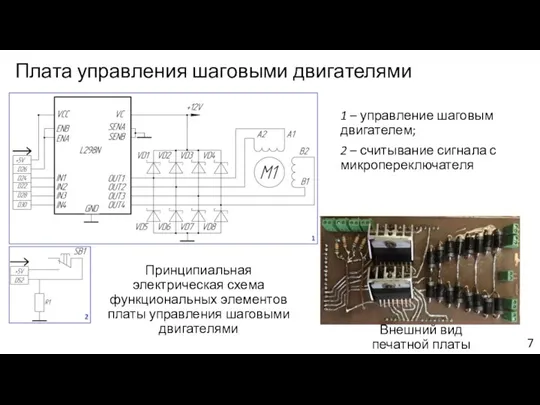

- 7. Плата управления шаговыми двигателями Внешний вид печатной платы Принципиальная электрическая схема функциональных элементов платы управления шаговыми

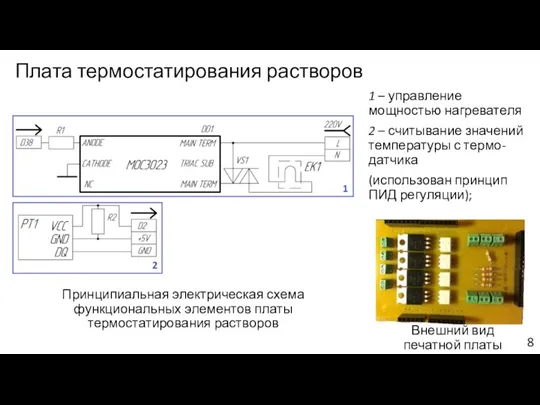

- 8. Плата термостатирования растворов Внешний вид печатной платы Принципиальная электрическая схема функциональных элементов платы термостатирования растворов 1

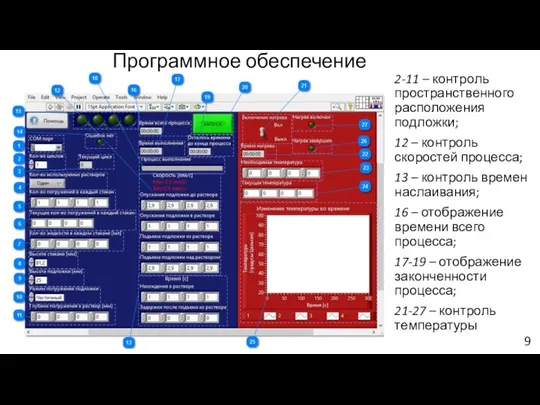

- 9. Программное обеспечение 2-11 – контроль пространственного расположения подложки; 12 – контроль скоростей процесса; 13 – контроль

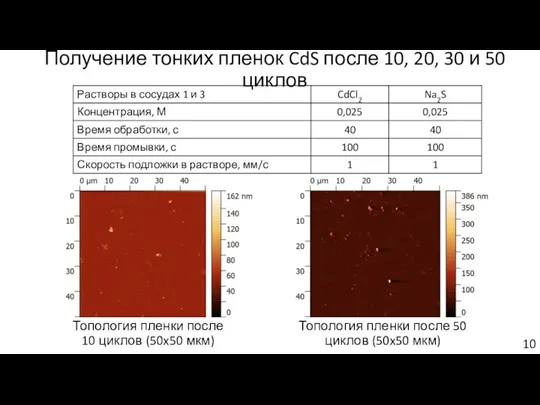

- 10. Получение тонких пленок CdS после 10, 20, 30 и 50 циклов Топология пленки после 10 циклов

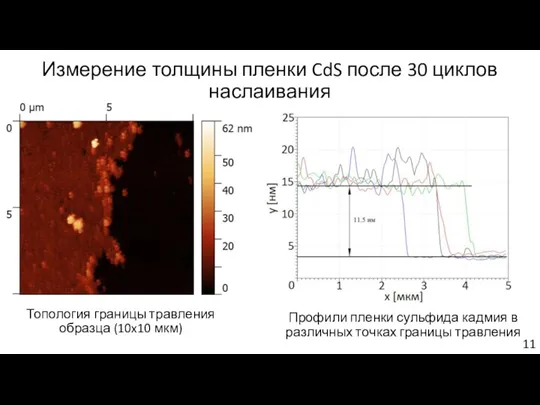

- 11. Измерение толщины пленки CdS после 30 циклов наслаивания Топология границы травления образца (10x10 мкм) Профили пленки

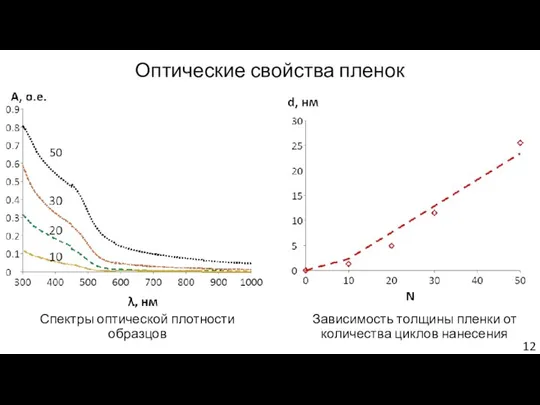

- 12. Оптические свойства пленок Спектры оптической плотности образцов 50 Зависимость толщины пленки от количества циклов нанесения

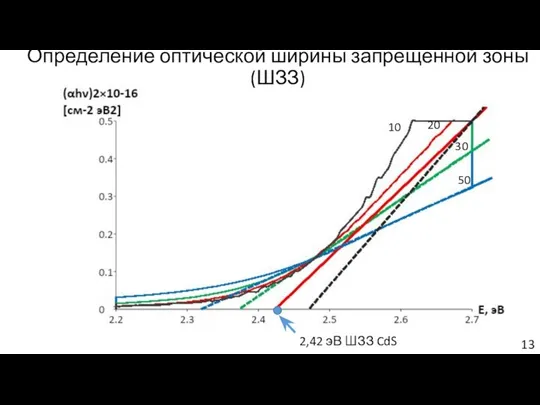

- 13. Определение оптической ширины запрещенной зоны (ШЗЗ) 2,42 эВ ШЗЗ CdS 30 50 20 10

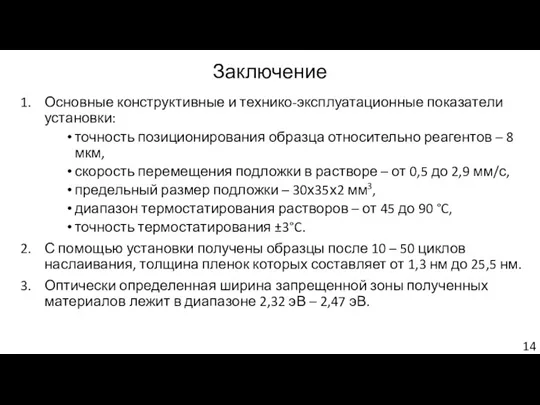

- 14. Заключение Основные конструктивные и технико-эксплуатационные показатели установки: точность позиционирования образца относительно реагентов – 8 мкм, скорость

- 15. Спасибо за внимание

- 16. Внешний вид установки

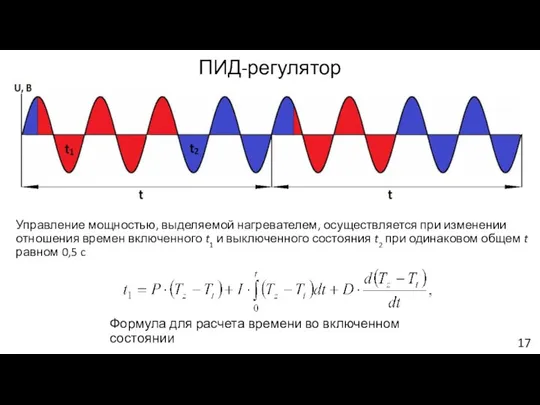

- 17. ПИД-регулятор Формула для расчета времени во включенном состоянии Управление мощностью, выделяемой нагревателем, осуществляется при изменении отношения

- 19. Скачать презентацию

5ff46395-2c11-420a-8982-96dcb568b829

5ff46395-2c11-420a-8982-96dcb568b829 ЕКАТЕРИНБУРГ-ЭКСПО КОНГРЕСС-ХОЛЛ

ЕКАТЕРИНБУРГ-ЭКСПО КОНГРЕСС-ХОЛЛ Каток “Динамо” г. Киров

Каток “Динамо” г. Киров Разработка рекламной кампании с использованием нестандартных форм и методов

Разработка рекламной кампании с использованием нестандартных форм и методов Презентация на тему Методика Марии Монтессори

Презентация на тему Методика Марии Монтессори  Работа с актуализированными ФГОС по специальностям и РУП

Работа с актуализированными ФГОС по специальностям и РУП UX введение

UX введение Результативность образовательного процесса в системе дополнительного образования детей

Результативность образовательного процесса в системе дополнительного образования детей Предупреждение заболеваний почек. Питьевой режим

Предупреждение заболеваний почек. Питьевой режим Витрины

Витрины Портал ФРА. Система контроля и мониторинга реализации портфеля инициатив

Портал ФРА. Система контроля и мониторинга реализации портфеля инициатив Dzīvnieku attīstības veidi

Dzīvnieku attīstības veidi Предмет органической химии. Органические вещества

Предмет органической химии. Органические вещества Гидрокрекинг в кипящем слое

Гидрокрекинг в кипящем слое Зимняя сезонная школа

Зимняя сезонная школа Prezentatsia_Microsoft_PowerPoint

Prezentatsia_Microsoft_PowerPoint Публичный доклад

Публичный доклад Анализ применения советами представительных органов муниципальных районов рекомендаций Совета представительных органов муници

Анализ применения советами представительных органов муниципальных районов рекомендаций Совета представительных органов муници Механизмы государственной поддержки субъектов малого и среднего предпринимательства Ставропольского края

Механизмы государственной поддержки субъектов малого и среднего предпринимательства Ставропольского края Интеллектуальный бутик «ЭМОЦИОНОМИКА» и Алекс Успенская…

Интеллектуальный бутик «ЭМОЦИОНОМИКА» и Алекс Успенская… 20140317_uznay_stranu

20140317_uznay_stranu Наставничество – инвестиция в развитие предприятия АО Группа кремний ЭЛ

Наставничество – инвестиция в развитие предприятия АО Группа кремний ЭЛ Февральская революция

Февральская революция  Автобусный туризм

Автобусный туризм Семёновой Светланы Александровны

Семёновой Светланы Александровны Творчество детей и родителей на тему «Зимние забавы»

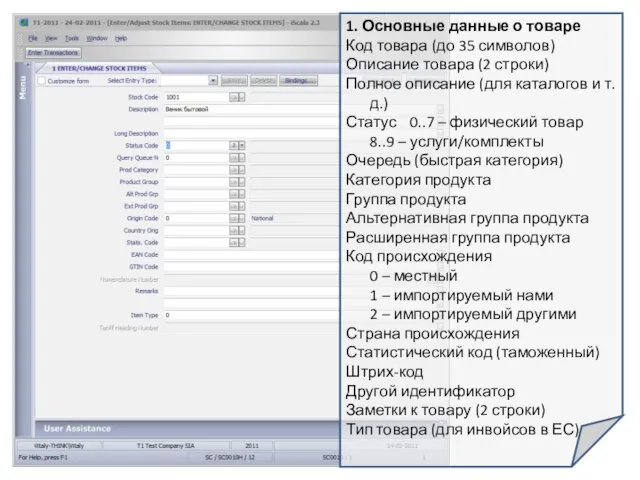

Творчество детей и родителей на тему «Зимние забавы» 1. Основные данные о товаре Код товара (до 35 символов) Описание товара (2 строки) Полное описание (для каталогов и т.д.) Статус 0..7 – физ

1. Основные данные о товаре Код товара (до 35 символов) Описание товара (2 строки) Полное описание (для каталогов и т.д.) Статус 0..7 – физ Моё увлечение кошки и черепахи!

Моё увлечение кошки и черепахи!