Содержание

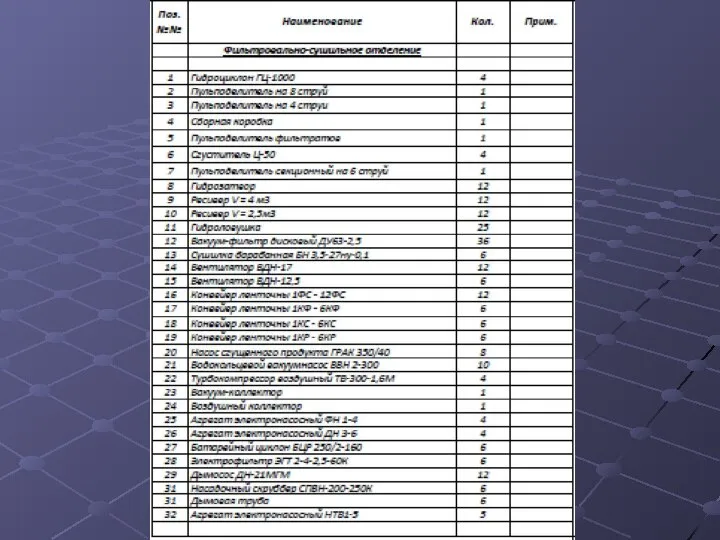

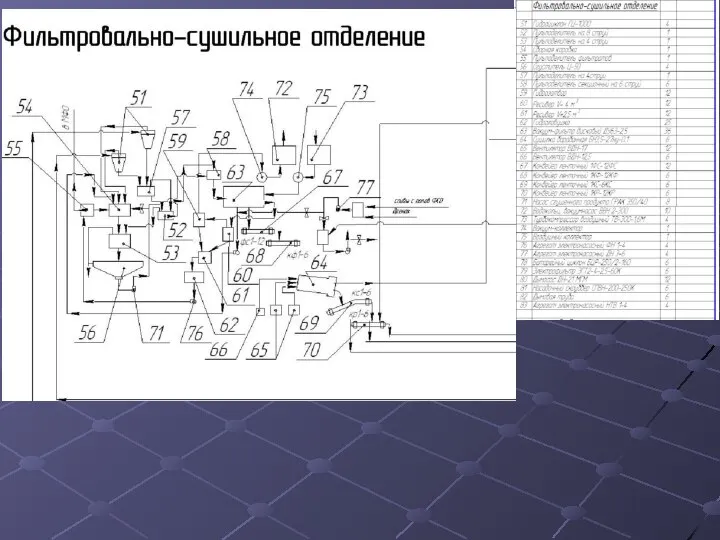

- 2. ФСПО АНОФ-3

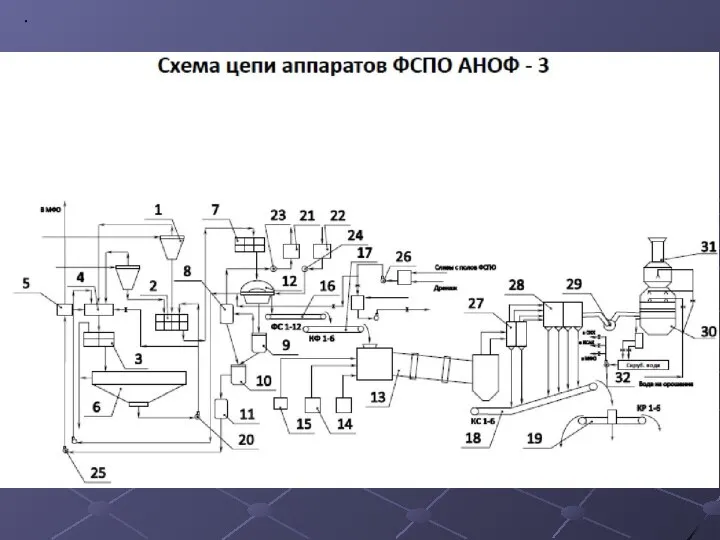

- 3. .

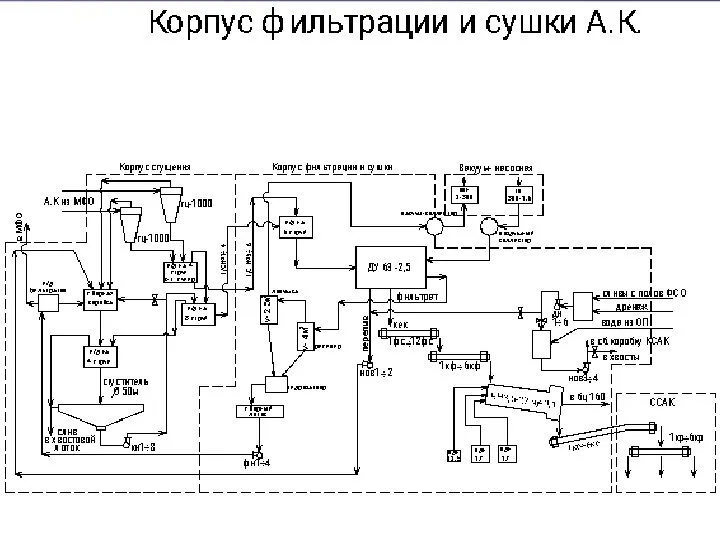

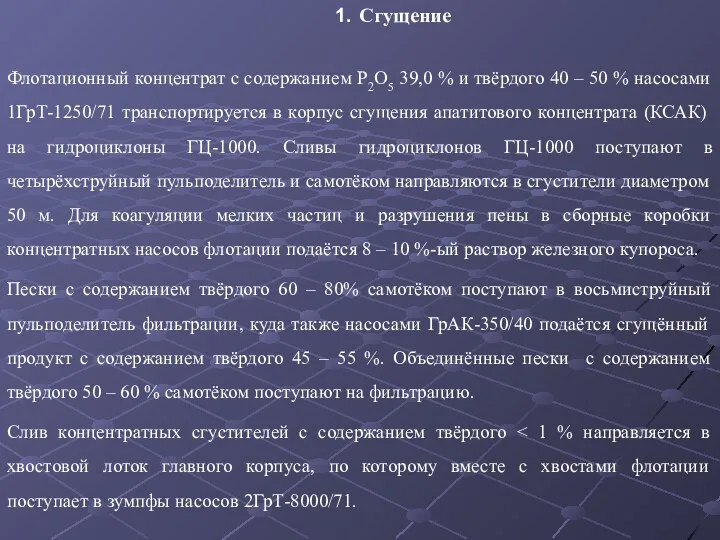

- 8. Сгущение Флотационный концентрат с содержанием Р2О5 39,0 % и твёрдого 40 – 50 % насосами 1ГрТ-1250/71

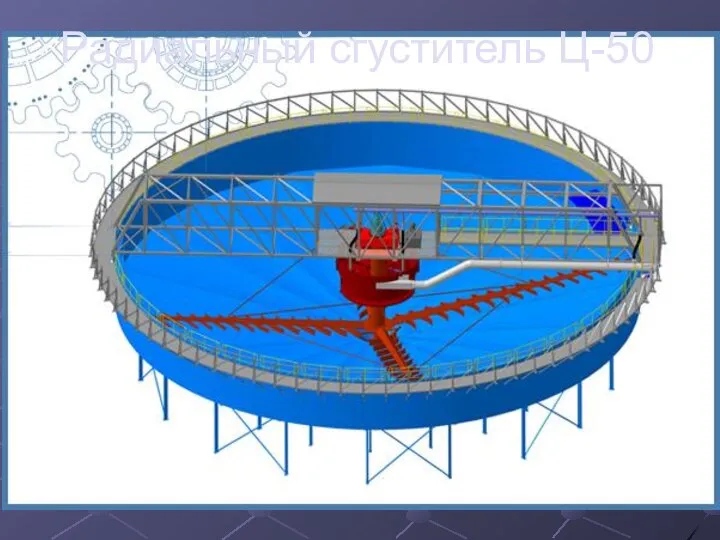

- 9. Радиальный сгуститель Ц-50

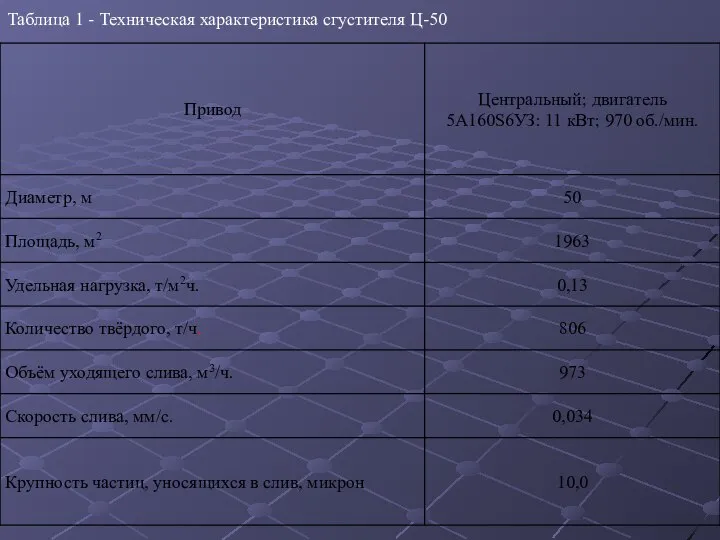

- 11. Таблица 1 - Техническая характеристика сгустителя Ц-50

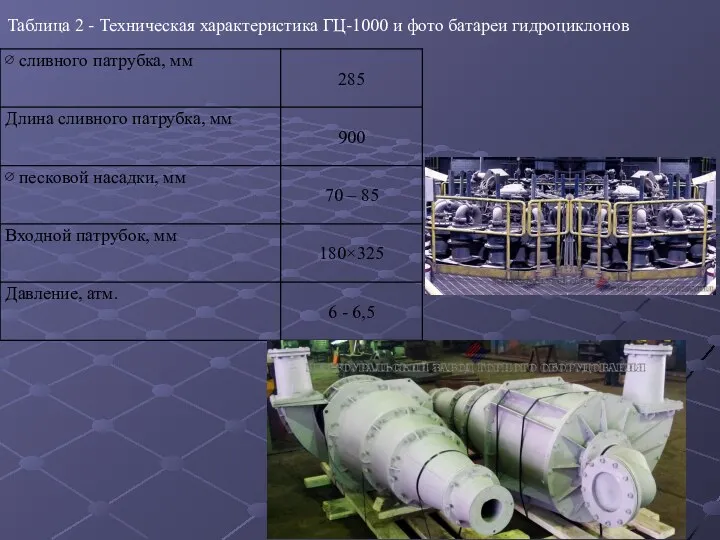

- 12. Таблица 2 - Техническая характеристика ГЦ-1000 и фото батареи гидроциклонов

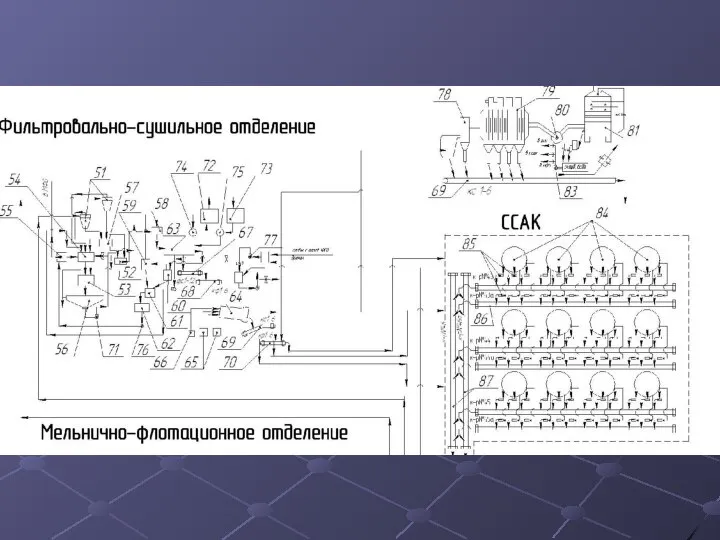

- 13. 2. Фильтрация Из восьмиструйного пульподелителя питание распределяется на шестиструйные секционные пульподелители. С шестиструйного пульподелителя пульпа распределяется

- 14. Насос ГрАК-350/40

- 15. Насос 1ГрК-1600/50

- 16. Пульподелитель

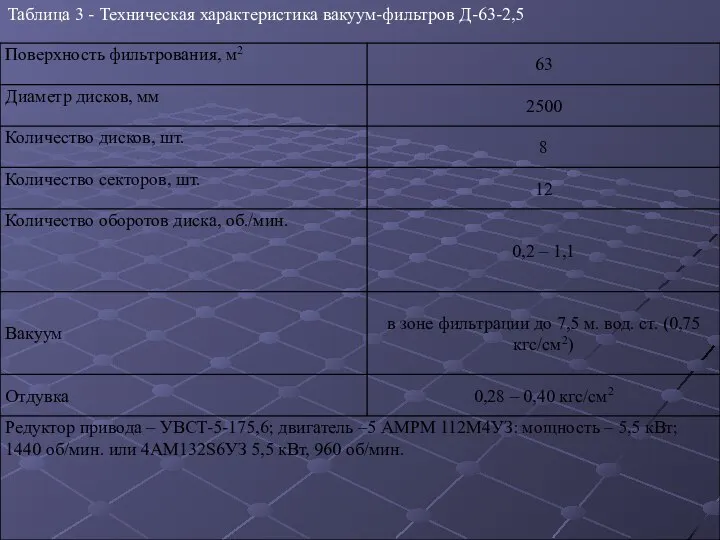

- 17. Таблица 3 - Техническая характеристика вакуум-фильтров Д-63-2,5

- 18. Водокольцевой вакуум-насос ВВН 2-300

- 19. Турбовоздуходувка ТВ 300-1,6

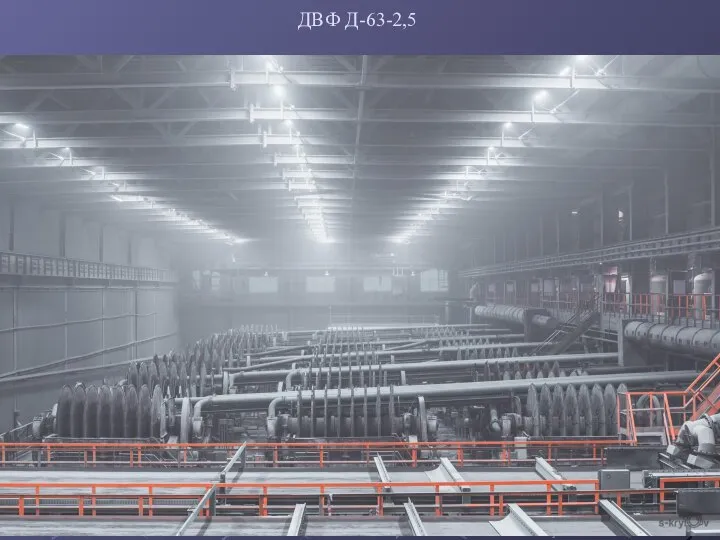

- 20. ДВФ Д-63-2,5

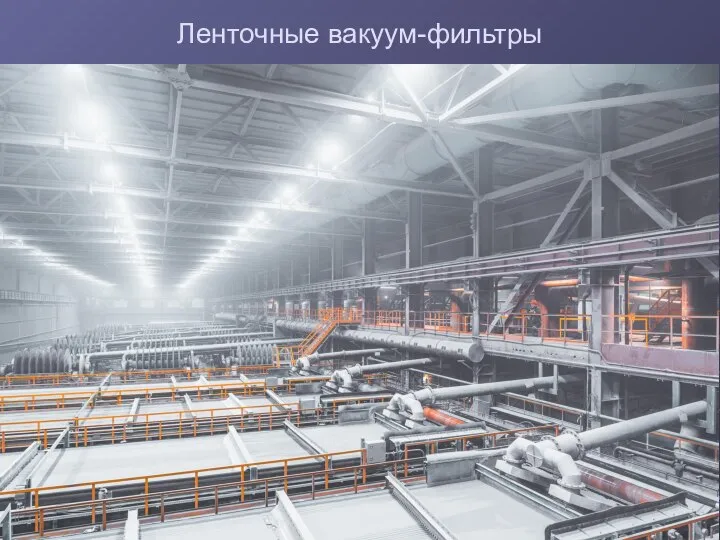

- 22. Ленточные вакуум-фильтры

- 23. Для контроля плотности сгущённого продукта применяются плотномеры ПР-1025, установленные на нагнетающих трубах отметки четырёхструнного пульподелителя. Для

- 24. Весы SIEMENS MSI Miltronics

- 26. 3. Сушка Кек с каждой секции вакуум-фильтров с содержанием влаги ~ 12 – 12,5 % и

- 27. Сушильные барабаны

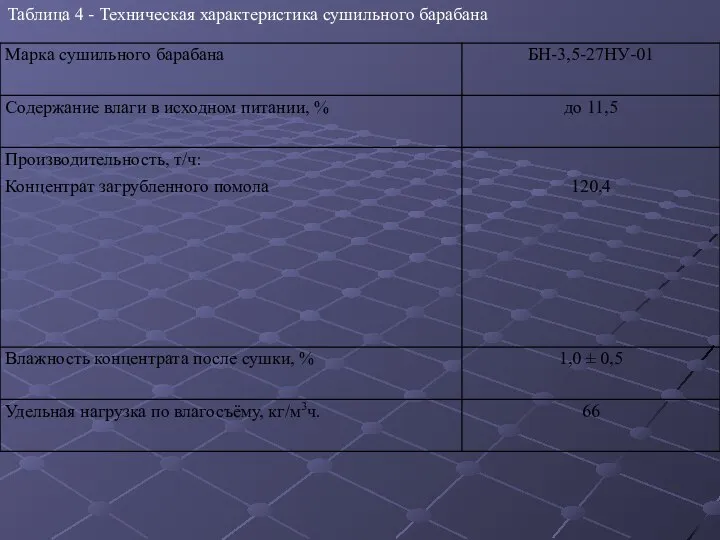

- 28. Таблица 4 - Техническая характеристика сушильного барабана

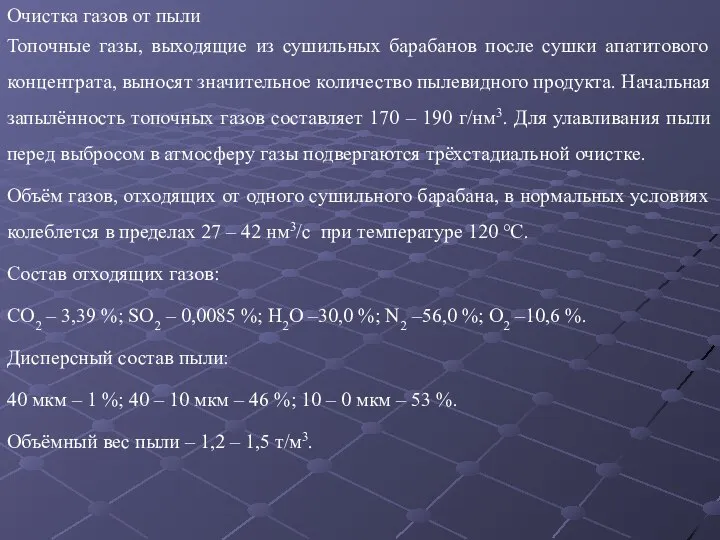

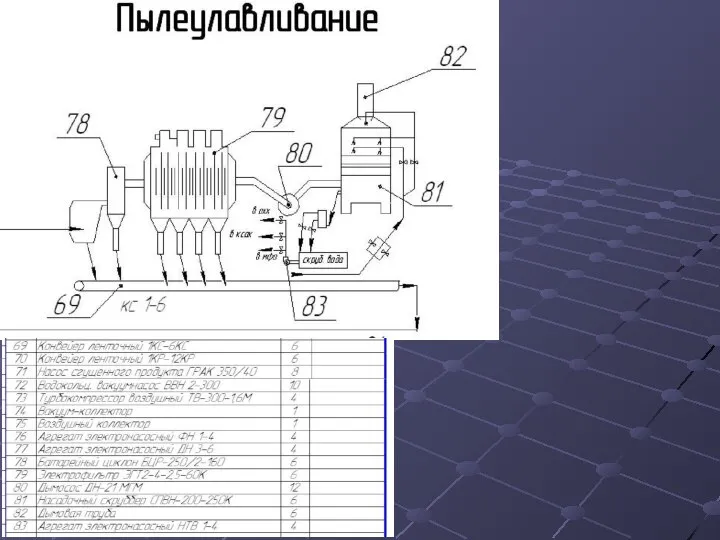

- 30. Очистка газов от пыли Топочные газы, выходящие из сушильных барабанов после сушки апатитового концентрата, выносят значительное

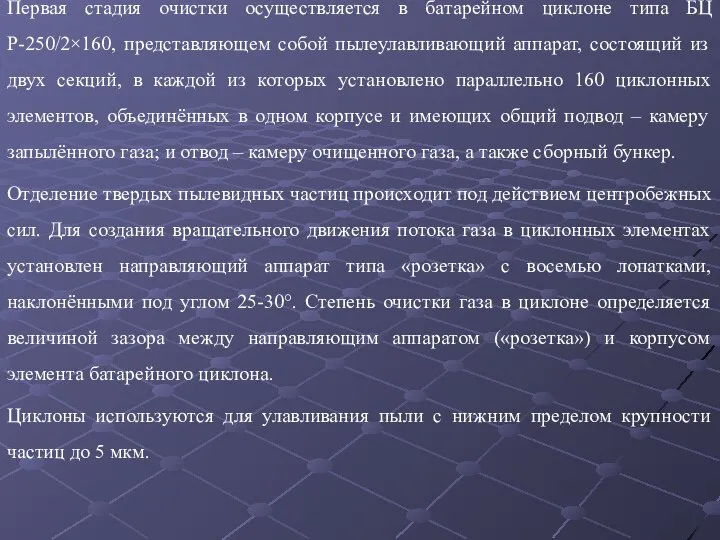

- 32. Первая стадия очистки осуществляется в батарейном циклоне типа БЦ Р-250/2×160, представляющем собой пылеулавливающий аппарат, состоящий из

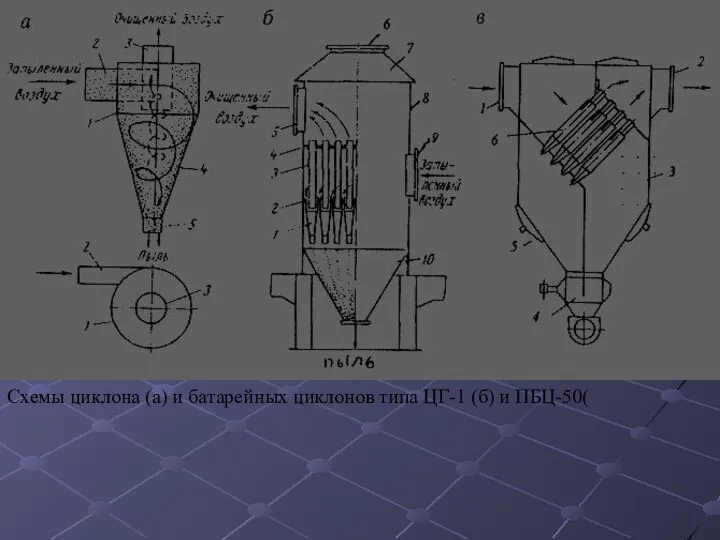

- 33. Схемы циклона (а) и батарейных циклонов типа ЦГ-1 (б) и ПБЦ-50(

- 34. Пример батарейного циклона

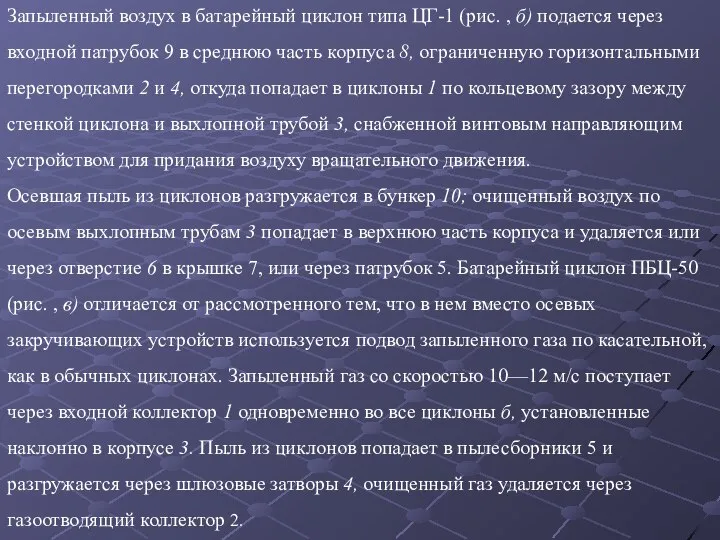

- 35. Пылегазовая смесь в них подается со скоростью до 25 м/с в цилиндрическую часть 1 аппарата по

- 36. Запыленный воздух в батарейный циклон типа ЦГ-1 (рис. , б) подается через входной патрубок 9 в

- 37. Установленные батарейные циклоны имеют следующие параметры: ∅ направляющего аппарата («розетка») 252,7 мм; ∅ корпуса 254 мм;

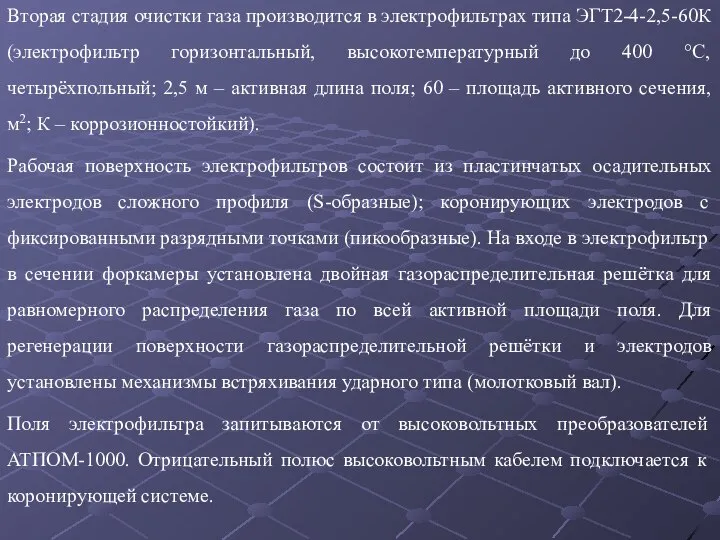

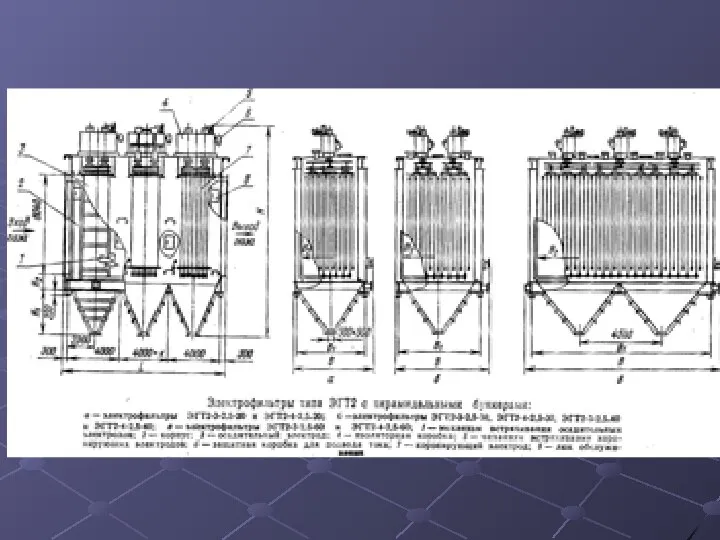

- 38. Вторая стадия очистки газа производится в электрофильтрах типа ЭГТ2-4-2,5-60К (электрофильтр горизонтальный, высокотемпературный до 400 °С, четырёхпольный;

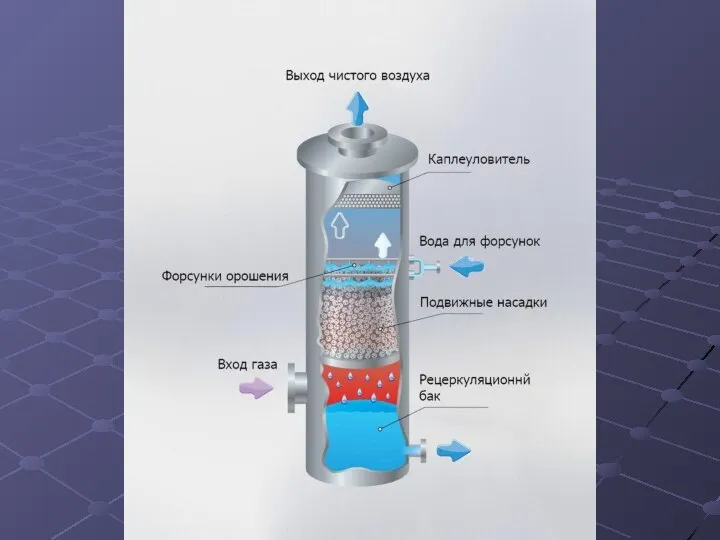

- 41. Положительный полюс заземляется на осадительную систему. Максимальная температура газа, поступающего в электрофильтр не ниже 73 °С.

- 44. blob:https://www.youtube.com/26f011f8-d009-4840-93d2-b49d02565624 blob:https://www.youtube.com/0719c1ff-1b5c-4b32-9471-20dab6a0c9bc

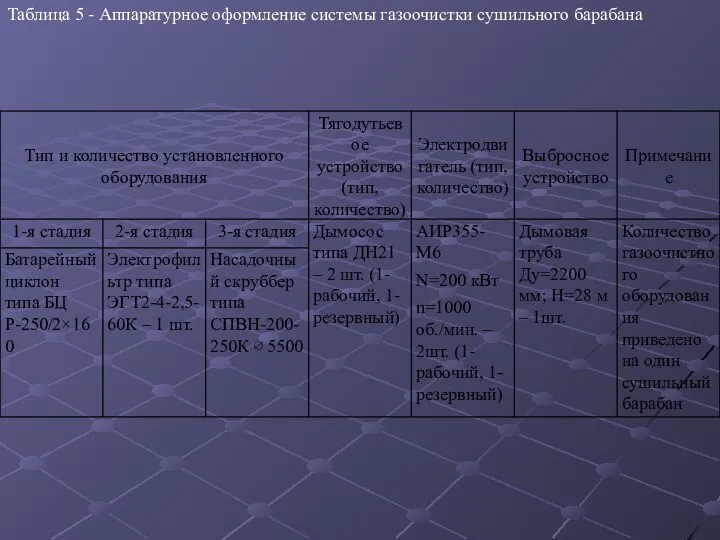

- 45. Таблица 5 - Аппаратурное оформление системы газоочистки сушильного барабана

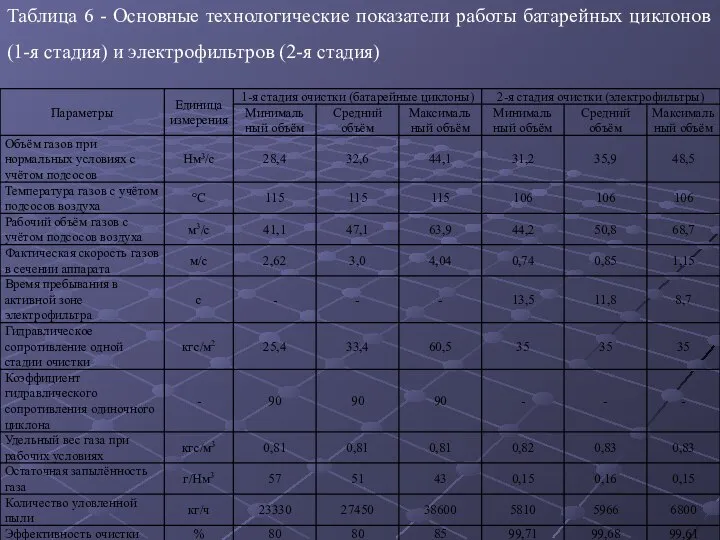

- 46. Таблица 6 - Основные технологические показатели работы батарейных циклонов (1-я стадия) и электрофильтров (2-я стадия)

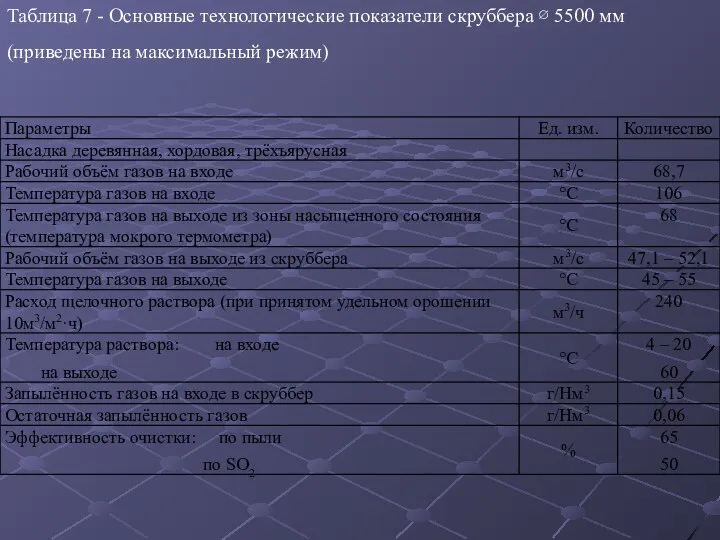

- 47. Таблица 7 - Основные технологические показатели скруббера ∅ 5500 мм (приведены на максимальный режим)

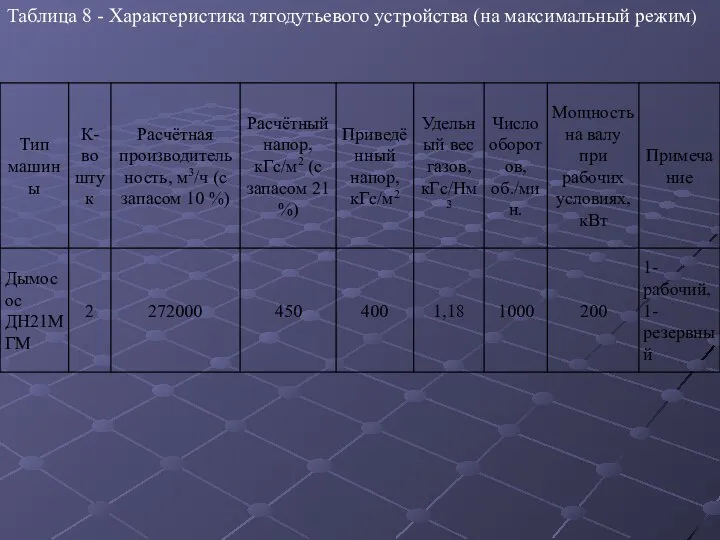

- 48. Таблица 8 - Характеристика тягодутьевого устройства (на максимальный режим)

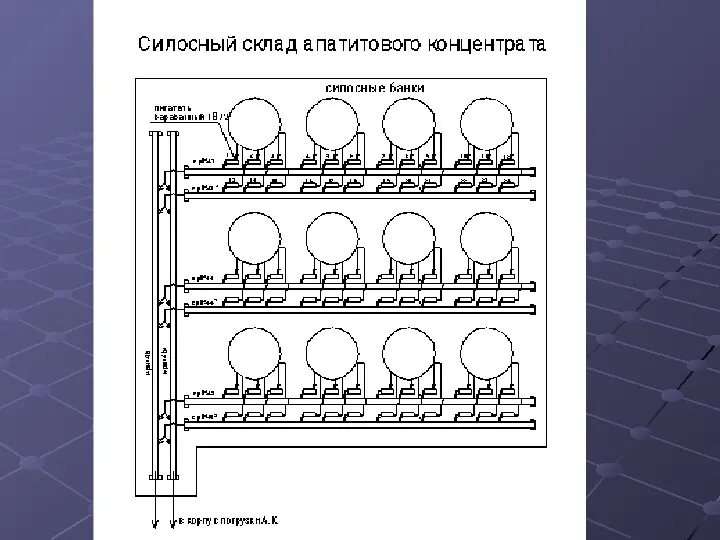

- 49. Готовый концентрат после сушки поступает в силосные банки. С каждого барабана на свой ряд банок. Всего

- 50. 6. Погрузка С 2014 года услуги по погрузке апатитового концентрата передана на аутсорсинг компании ООО «Антарес-ЭнергоСистем».

- 52. ССАК и погрузка АК

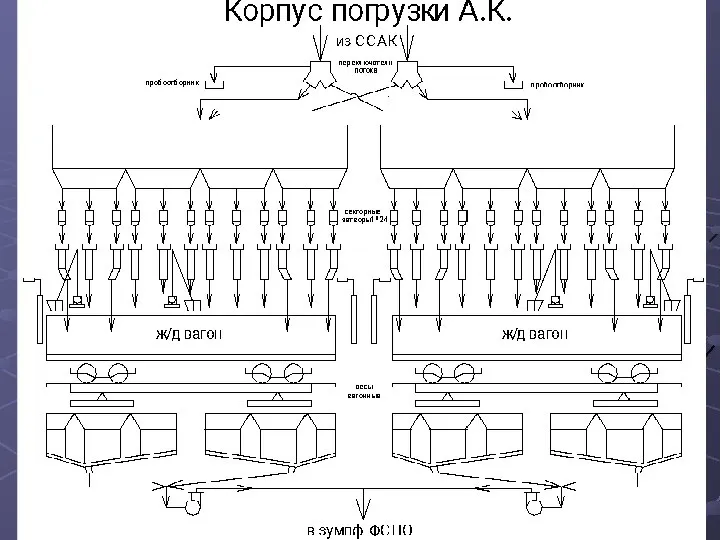

- 54. Из силосного склада апатитовый концентрат системой ленточных конвейеров В-1400 №№ 43, 43а, 44, 44а, 45 45а,

- 55. Все конвейеры отделения погрузки связаны единой блокировочной зависимостью. При остановке одного из конвейеров (№№46, 46А) происходит

- 56. Питатель №№316.1, 316.2, 316.3 - №№319.1, 319.2, 319.3 - Конвейер №44 - Конвейер (№46, 46а); Питатель

- 59. Хоппер – саморазгружающийся железнодорожный вагон бункерного типа. Предназначен для перевозок объемных сыпучих грузов: зерновых культур, цемента,

- 61. Скачать презентацию

Русская изба – поэтапное рисование

Русская изба – поэтапное рисование ОРВИ, грипп

ОРВИ, грипп Проблема насилия в семье

Проблема насилия в семье Кемеровская область – Кузбасс, город Кемерово

Кемеровская область – Кузбасс, город Кемерово Мир древности: далёкий и близкий

Мир древности: далёкий и близкий Параллельность прямых в пространстве

Параллельность прямых в пространстве Трудности перевода

Трудности перевода Анализ законодательства Республики Узбекистан в части создания и функционирования СЭЗ

Анализ законодательства Республики Узбекистан в части создания и функционирования СЭЗ Аппаратное обеспечение ГИС

Аппаратное обеспечение ГИС Орган зрения

Орган зрения  Нефть и способы её переработки

Нефть и способы её переработки Зависимость - проблемы XXI века

Зависимость - проблемы XXI века Юридическая клиника по обращениям в ЕСПЧ

Юридическая клиника по обращениям в ЕСПЧ Вредное воздействие нитратов на организм человека

Вредное воздействие нитратов на организм человека Стратегии стартапа Сергей Котырев, Юмисофт. - презентация

Стратегии стартапа Сергей Котырев, Юмисофт. - презентация Декоративное искусство Западной Европы

Декоративное искусство Западной Европы Артемий Филиппович Земляника

Артемий Филиппович Земляника Стратегия экстенсивного развития (2011-2014)

Стратегия экстенсивного развития (2011-2014) История возникновения гербов

История возникновения гербов Содержание образования как ресурс развития субъектной позиции учащихся

Содержание образования как ресурс развития субъектной позиции учащихся Виды подстанций

Виды подстанций Инструменты аналитической деятельности в процессе управления качеством образования

Инструменты аналитической деятельности в процессе управления качеством образования 1 СЕНТЯБРЯ Тема: «От пера до компьютера»

1 СЕНТЯБРЯ Тема: «От пера до компьютера» Толстой Лев Николаевич

Толстой Лев Николаевич  Презентация на тему Размножение и развитие растений

Презентация на тему Размножение и развитие растений  Проект «Написание программ. Тест “Таблица умножения”»

Проект «Написание программ. Тест “Таблица умножения”» Основные направления психологии

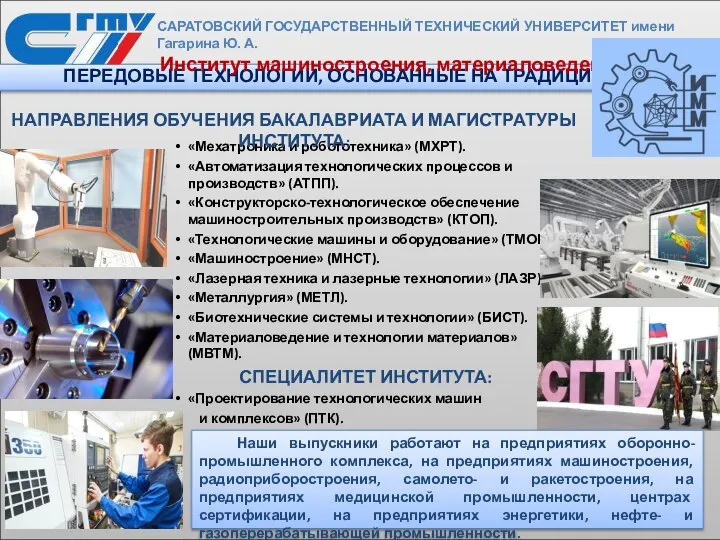

Основные направления психологии Передовые технологии, основанные на традициях

Передовые технологии, основанные на традициях