Содержание

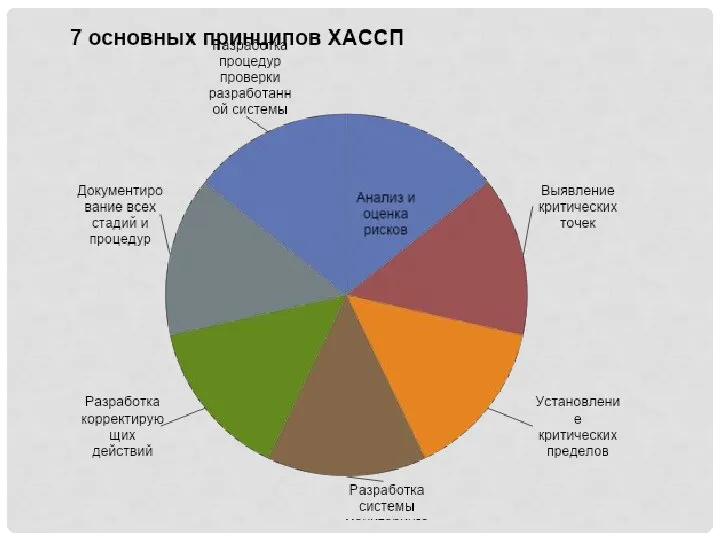

- 2. ХАССП (анализ рисков и критические контрольные точки) – Концепция, предусматривающая систематическую идентификацию, оценку и управление опасными

- 3. Статья 33 184-ФЗ «О техническом регулировании» говорит: В отношении продукции государственный контроль (надзор) за соблюдением требований

- 4. При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать,

- 5. Для внедрения требований ISO 22000 (НАССР) требуется: Разработать и утвердить политику с обязательствами высшего руководства в

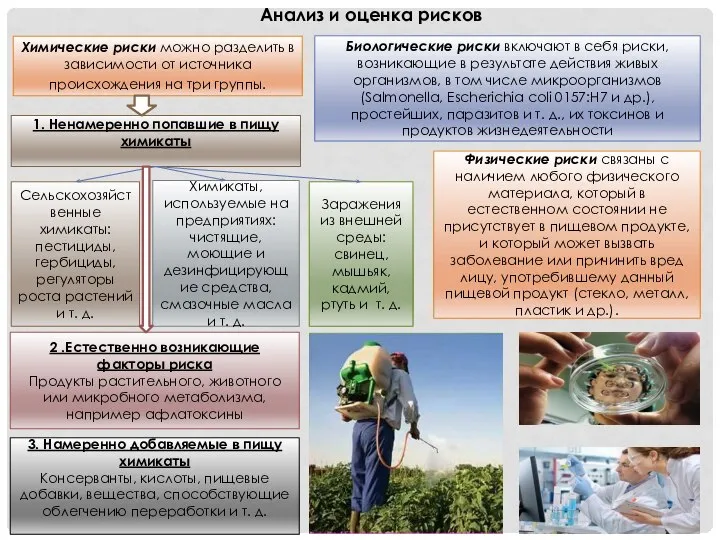

- 7. Анализ и оценка рисков Биологические риски включают в себя риски, возникающие в результате действия живых организмов,

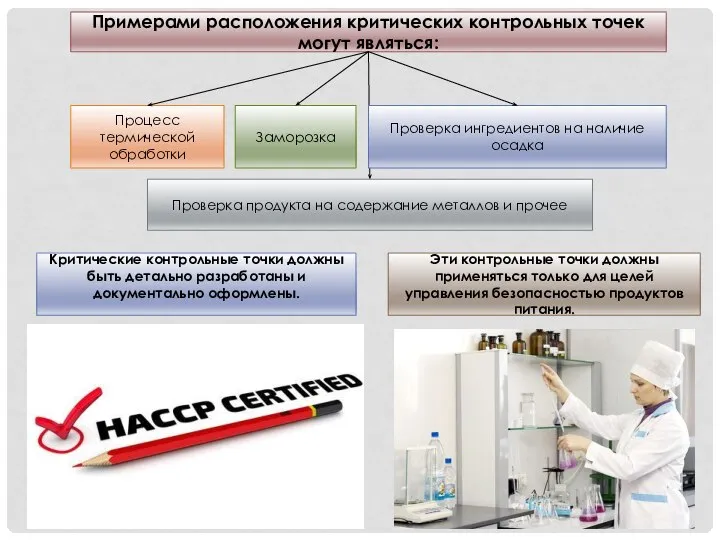

- 8. Выявление критических контрольных точек Критическая контрольная точка (ККТ) – место проведения контроля для идентификации опасного фактора

- 9. Примерами расположения критических контрольных точек могут являться: Процесс термической обработки Заморозка Проверка ингредиентов на наличие осадка

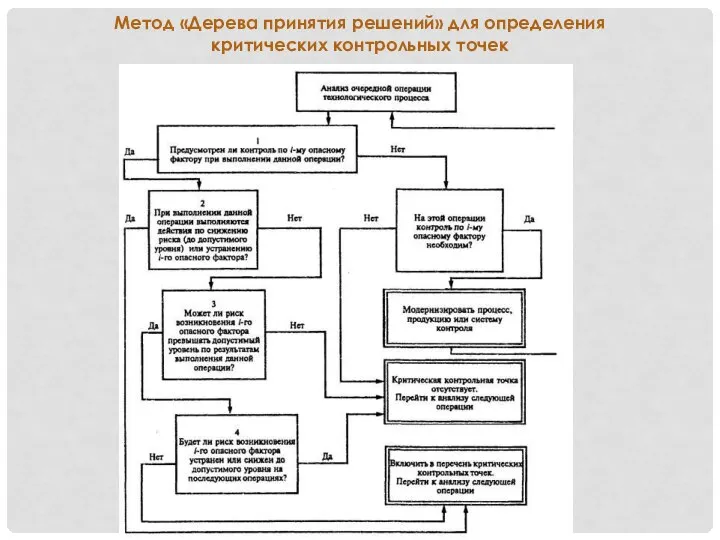

- 10. Метод «Дерева принятия решений» для определения критических контрольных точек

- 11. Установление критических пределов Критический предел – это критерий, разделяющий допустимые и недопустимые значения контролируемой величины. Значениями

- 12. Разработка системы мониторинга Мониторинг – проведение запланированных наблюдений или измерений параметров в критических контрольных точках с

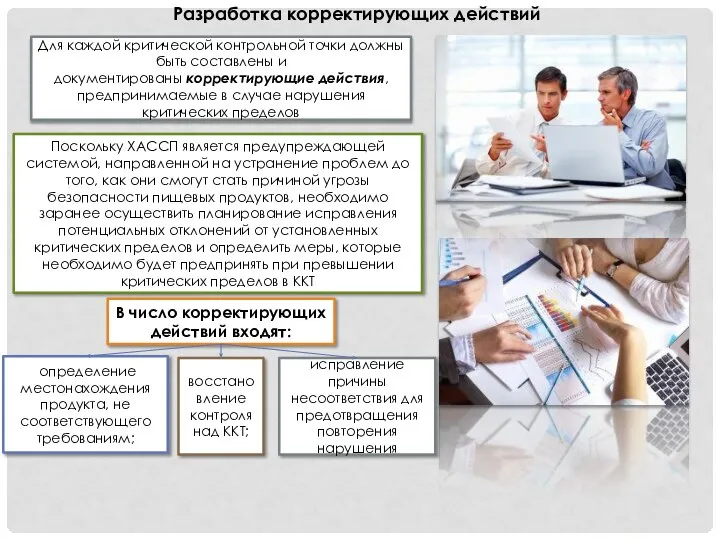

- 13. Разработка корректирующих действий Для каждой критической контрольной точки должны быть составлены и документированы корректирующие действия, предпринимаемые

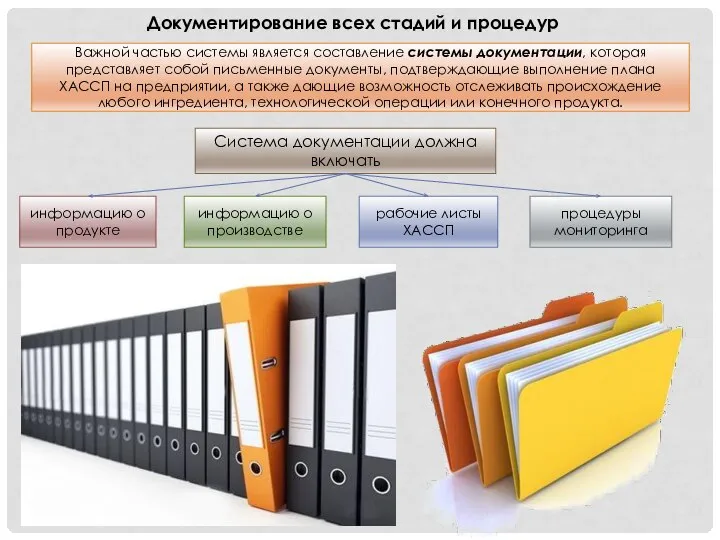

- 14. Документирование всех стадий и процедур Важной частью системы является составление системы документации, которая представляет собой письменные

- 15. Разработка процедур проверки разработанной системы После завершения разработки плана ХАССП предприятие приступает к осуществлению процедур проверки

- 16. Внедрение системы ХАССП Для внедрения системы НАССР (ХАССП) производители обязаны не только исследовать свой собственный продукт

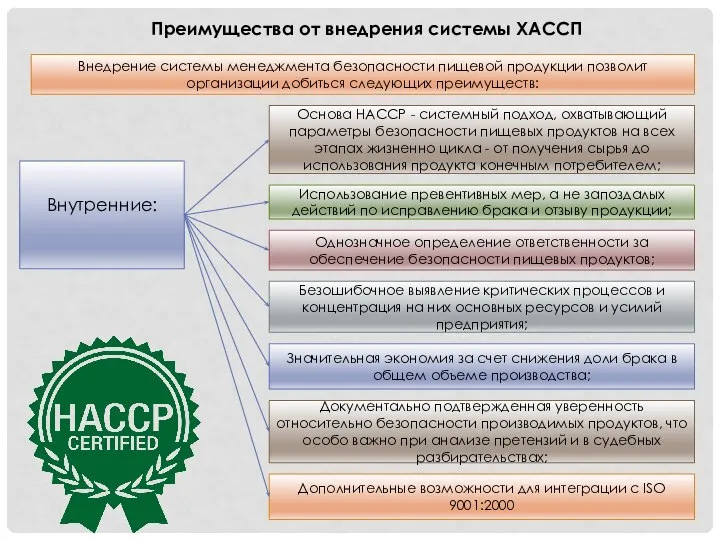

- 17. Преимущества от внедрения системы ХАССП Внедрение системы менеджмента безопасности пищевой продукции позволит организации добиться следующих преимуществ:

- 18. Можно назвать следующие внешние преимущества внедрения HACCP: Повышается доверие потребителей к производимой продукции; Открывается возможность выхода

- 20. Скачать презентацию

Банкротство гражданина и его законодательное регулирование

Банкротство гражданина и его законодательное регулирование Основы теории государства и права. Лекция 1

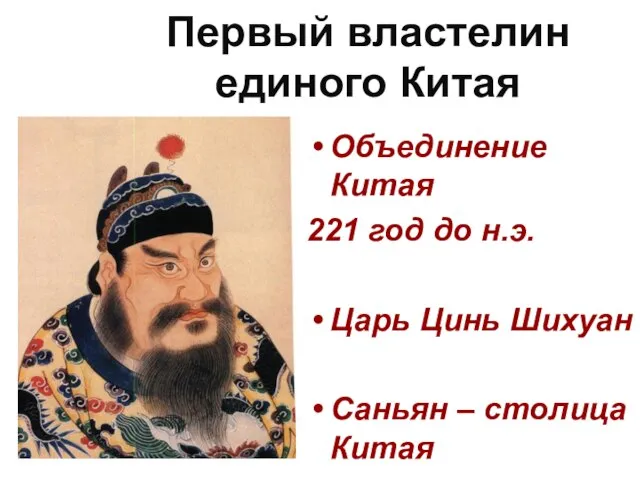

Основы теории государства и права. Лекция 1 Первый властелин единого Китая

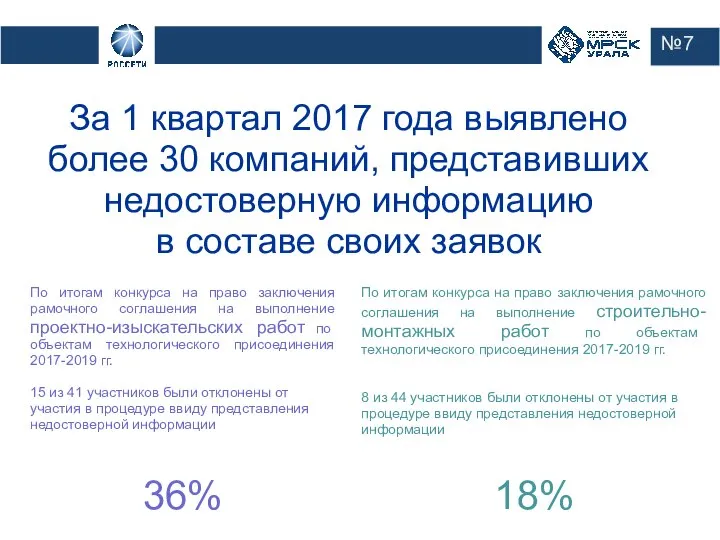

Первый властелин единого Китая Примеры недостоверной информации в составе заявок

Примеры недостоверной информации в составе заявок Help user regain control over their phone

Help user regain control over their phone Виды изобразительного искусства и основы их образного языка

Виды изобразительного искусства и основы их образного языка Риторика. Ошибки, касающиеся аргументов

Риторика. Ошибки, касающиеся аргументов Создание электронного учебника

Создание электронного учебника Методическая работа школы

Методическая работа школы Центр языковых переводов «GMC Translation Service» – это международная компания с 15-летним опытом работы в сфере языковых переводов. Сегодня

Центр языковых переводов «GMC Translation Service» – это международная компания с 15-летним опытом работы в сфере языковых переводов. Сегодня Блез Паскаль

Блез Паскаль Виртуальная галерея иллюзий

Виртуальная галерея иллюзий Террористы-смертники. Южанина, Митрофанов

Террористы-смертники. Южанина, Митрофанов СОВРЕМЕННЫЕ ИНФРАСТРУКТУРНЫЕ ТЕХНОЛОГИИ ОРГАНИЗАЦИИ ЭЛЕКТРОННОГО ДОКУМЕНТООБОРОТА НА ФИНАНСОВОМ РЫНКЕ

СОВРЕМЕННЫЕ ИНФРАСТРУКТУРНЫЕ ТЕХНОЛОГИИ ОРГАНИЗАЦИИ ЭЛЕКТРОННОГО ДОКУМЕНТООБОРОТА НА ФИНАНСОВОМ РЫНКЕ Инструментальная теория подбора супругов Р. Сентерсон

Инструментальная теория подбора супругов Р. Сентерсон Простые истины воспитания здорового малыша

Простые истины воспитания здорового малыша Topic London

Topic London Пищеварение в ротовой полости

Пищеварение в ротовой полости Системный подход на благо людей и природы

Системный подход на благо людей и природы Международное гуманитарное право в период вооруженных конфликтов

Международное гуманитарное право в период вооруженных конфликтов Зарубежная Азия – крупнейший регион мира

Зарубежная Азия – крупнейший регион мира Формирование психологически совместимых трудовых коллективов. Тема 9

Формирование психологически совместимых трудовых коллективов. Тема 9 Тарарушки из села Полховский Майдан. Мотивы росписи (часть 2)

Тарарушки из села Полховский Майдан. Мотивы росписи (часть 2) интеллектуальный марафон

интеллектуальный марафон Элементы формообразования

Элементы формообразования Определение в русском языке (8 класс)

Определение в русском языке (8 класс) Орнаменты и принты

Орнаменты и принты Организационные структуры управления

Организационные структуры управления