Слайд 2 Введение

Бесперебойная работа правильной машины и получение высокосортной продукции в значительной

степени определяется качеством роликов. Технические показатели мирового качества накладывают жесткие требования к роликам, включающие в себя размеры и массу, твердость бочки и глубину активного слоя. Поэтому актуальной проблемой металлургического машиностроения является изготовление роликов, отвечающих этим требованиям.

Слайд 3Способы обработки поверхности рабочих роликов

методом закалки погружением

газопламенная закалка

закалка ТВЧ

термодиффузионного легирования поверхностей

Слайд 4Способ термодиффузионного легирования поверхностей

Наиболее близким техническим решением, принятым за прототип, является

способ термодиффузионного легирования поверхностей быстроизнашивающихся деталей. После проведения ряда исследований разработаны дешёвые материалы на основе отходов химического производства и новый метод термодиффузионного легирования поверхности. Детали, упрочнённые представленным способом, обладают высокой износостойкостью в различных средах.

Слайд 5Цель курсового проекта

Целью заявленного технического решения является повышение эксплуатационной стойкости роликов

путем получения поверхностного слоя с равномерно высокой твердостью.

Слайд 6

Сущность

Данная цель достигается путем:

подвержение облучению с плотностью мощности в пределах (1,7-6)∙106 кВт/м2

выбора

скорости вращения и перемещения роликов для сплошной обработки всей поверхности

выбор скорость продольного перемещения роликов

помещение роликов в фокальную плоскость сфокусированного луча лазера

Слайд 7Формула изобретения

Способ поверхностной закалки роликов преимущественно из хромистой стали, включающий обработку

сфокусированным лазерным лучом с заданной плотностью мощности при вращении и продольном перемещении ролика с заданными скоростями, отличающийся тем, что, с целью повышения эксплуатационной стойкости роликов путем получения поверхностного слоя с равномерной твердостью, обработку ведут при плотности мощности лазерного луча (1,7-6,0) 106 кВт/м2 , скорости вращения валка (67-167) 10-3 м/с, при этом обработку лазерным лучом проводят в условиях принудительного охлаждения.

и формирование отчетности

и формирование отчетности Презентация на тему Швейные товары

Презентация на тему Швейные товары  Филологи

Филологи АУДИТ

АУДИТ Проектирование СКС коттеджного участка из бруса

Проектирование СКС коттеджного участка из бруса Интеграция риск-менеджмента в ключевые процессы принятия решений

Интеграция риск-менеджмента в ключевые процессы принятия решений Проект: Юридическое сопровождение дополнительной эмиссии обыкновенных акций, размещаемых по открытой подписке

Проект: Юридическое сопровождение дополнительной эмиссии обыкновенных акций, размещаемых по открытой подписке Выполненное и планируемое благоустройство

Выполненное и планируемое благоустройство Вопросы составления и заверения отчетности получателей бюджетных средств в территориальных органах Федерального казначейства

Вопросы составления и заверения отчетности получателей бюджетных средств в территориальных органах Федерального казначейства Чудесные превращения воды в природе (3 класс)

Чудесные превращения воды в природе (3 класс) Волга – главный символ нашего края

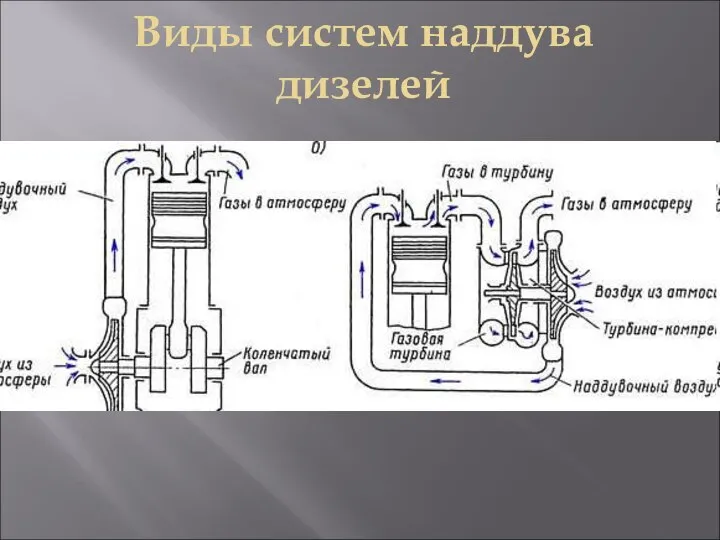

Волга – главный символ нашего края Виды систем наддува дизелей на судне. Аксиально-поршневой насос

Виды систем наддува дизелей на судне. Аксиально-поршневой насос Гражданское общество. Задания для выполнения

Гражданское общество. Задания для выполнения Природные и экологические опасности

Природные и экологические опасности London

London  Семейное право

Семейное право Morphonologie der Verben IPrasens

Morphonologie der Verben IPrasens Www.auditexpo.ru. Основные типы клиентов: Аналитический - ключевой вопрос: «Как?», «Зачем?» Рассудителен, Логичен, Собран, Нужны детали, Изуч

Www.auditexpo.ru. Основные типы клиентов: Аналитический - ключевой вопрос: «Как?», «Зачем?» Рассудителен, Логичен, Собран, Нужны детали, Изуч Мотивация продавцов-промоутеров SEB

Мотивация продавцов-промоутеров SEB Выражение характера человека в изображении. Женский образ русских сказок

Выражение характера человека в изображении. Женский образ русских сказок Портфолио

Портфолио Школьный музей "Родные истоки"

Школьный музей "Родные истоки" Тип, имя и значение переменной

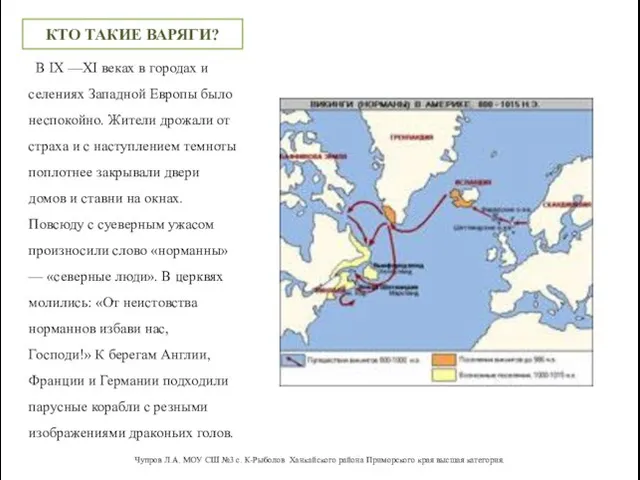

Тип, имя и значение переменной Путь из Варяг в Греки

Путь из Варяг в Греки Масштабируемое решениеот ЛПУ до региона

Масштабируемое решениеот ЛПУ до региона Агроэкосистеемы, или аграрные экологические системы

Агроэкосистеемы, или аграрные экологические системы Религия как одна из форм культуры

Религия как одна из форм культуры Угольная кислота

Угольная кислота