Содержание

- 2. Свойства строительных материалов Строительные материалы могут быть сыпучими (песок, цемент, строительные смеси), пористыми (бетон, кирпич, изделия

- 3. Истинная плотность Строительные материалы характеризуются тремя видами плотности: истинной, средней и насыпной. Истинная плотность. Масса единицы

- 4. Средняя плотность

- 5. Насыпная плотность

- 6. Пористость

- 7. Влажность

- 8. Водопоглощение

- 9. Водонепроницаемость Способность материала не пропускать воду под давлением. Используется прежде всего для характеристики бетона; Обозначение марок

- 10. Морозостойкость Cвойство материала в насыщенном водой состоянии не разрушаться под действием многократного попеременного замораживания и оттаивания

- 11. Прочность строительного материала

- 12. Прочность на изгиб

- 13. Износ

- 14. Теплопроводность

- 15. Тепловое расширение Свойство материала деформироваться (увеличиваться или уменьшаться в размере) при изменении температуры; Характеризуется двумя коэффициентами:

- 16. Твердость Способность материала сопротивляться проникновению в него другого более твердого материала. Вид испытаний на твердость зависит

- 17. Механические характеристики металлов Металлы - главный материал во многих областях промышленности. Они широко используются в строительстве

- 18. Механические характеристики металлов Металл хорошо работает на сжатие не разрушаясь и для металлических конструкций, создаваемых строителями

- 19. Механические свойства металлов Для строительной техники, связанной, например, с выбором грунта очень важное свойство металла –

- 20. Испытания на статическую прочность Прочность металла в условиях статических нагрузок характерных для строительных металлоконструкций оценивается с

- 21. Образцы для испытаний на разрыв Образцы изготовляются в соответствии с ГОСТ и различаются по длине и

- 22. Прочность в условиях статических нагрузок определяется с помощью снятия кривых растяжения металла. Разрывная машина, увеличивая нагрузку

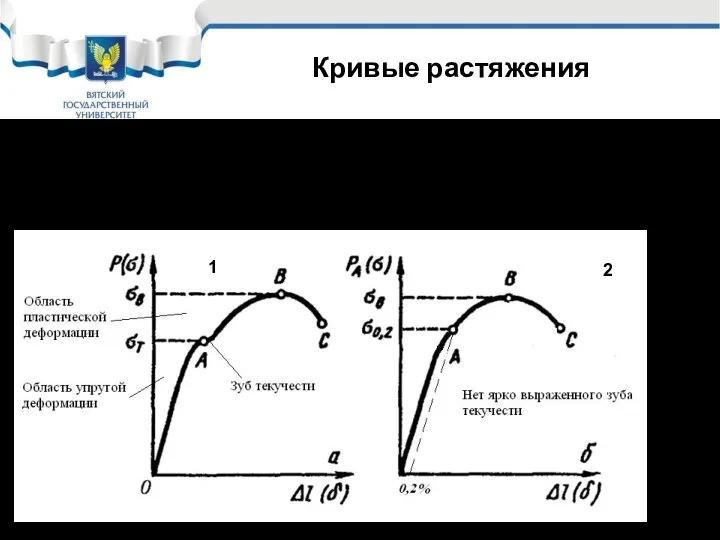

- 23. Кривые растяжения Кривые растяжения бывают двух видов: с четким переходом от упругой к пластической деформации через

- 24. На кривых растяжения 1-го вида напряжение, при котором наблюдается переход от упругой к пластической деформации, называется

- 25. Механические характеристики металлов σТ и σ0,2 – Наиболее важные для строителей характеристики прочности металла, позволяющие определить

- 26. Пластичность металлов С помощью кривых растяжения определяются также характеристики пластичности металлов: Относительное удлинение- δ δ =

- 27. Трещиностойкость Коэффициент интенсивности напряжений в вершине трещины. Испытания проводятся на образцах с трещиной К1с = Уσн√πс

- 28. Прочность металла в условиях ударных нагрузок Прочность металлов в условиях ударных нагрузок характеризуется ударной вязкостью, которая

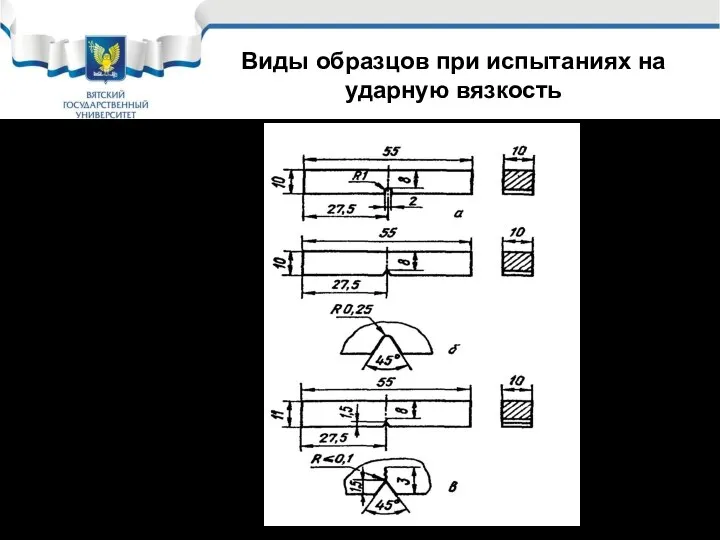

- 29. КСU Виды образцов при испытаниях на ударную вязкость KCV KCT Образцы отличаются видом концентратора напряжений.

- 30. Динамические испытания на ударную вязкость Метод основан на разрушении образца с надрезом одним ударом маятникового копра.

- 31. Прочность металла при наложении динамических переменных нагрузок При наложении переменных нагрузок металл со временем устает. Усталость

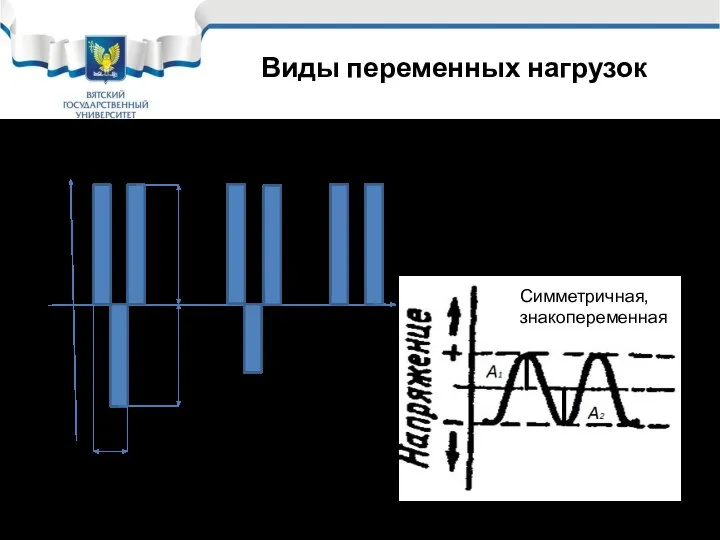

- 32. Виды переменных нагрузок Симметричная Ассиметричные нагрузка А1=А2 нагрузки А1≠А2 σкгс/мм2 1 цикл А1 А2 t Знакопеременные

- 33. Прочность металла при наложении динамических переменных нагрузок Оценивается с помощью предела усталости или предела выносливости: Обозначение

- 34. При снятии кривой усталости на 1-ый образец накладывается переменная нагрузка с амплитудой немного ниже предела прочности

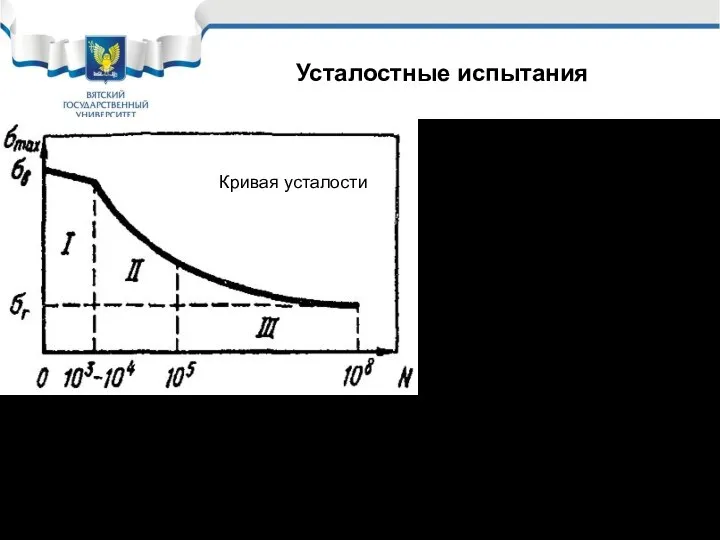

- 35. За предел выносливости принимают амплитуду нагрузки, не вызывающую разрыва образца при любом количестве циклов и обозначают

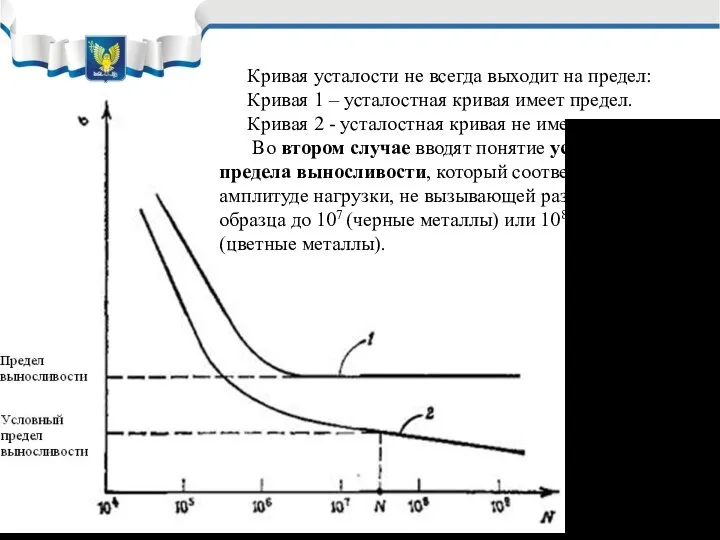

- 36. Кривая усталости не всегда выходит на предел: Кривая 1 – усталостная кривая имеет предел. Кривая 2

- 37. Твёрдость – свойство металла оказывать сопротивление пластической деформации при контактном взаимодействии. Определяется вдавливанием твёрдого наконечника определенной

- 38. Испытания по Бринеллю. Используется для оценки твёрдости цветных металлов и незакаленных сталей в цехе. Наконечник –

- 39. Определение твердости по Бринеллю . 1.Диаметр шарика выбирается исходя из толщины детали. 2.Величина нагрузки исходя из

- 40. Достоинства и недостатки испытаний по Бринеллю Достоинства: заводской метод испытания непосредственно на деталях; точность измерения не

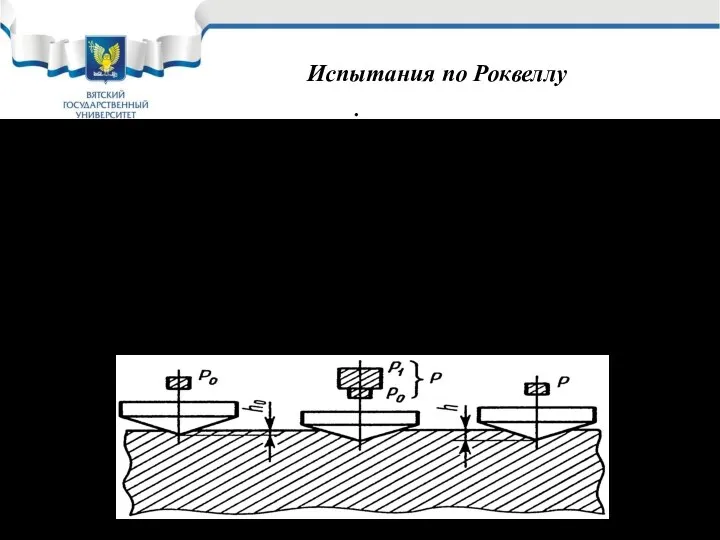

- 41. . Наконечник – алмазный конус с углом при вершине 120 ̊., или стальной закаленный шарик диаметром

- 42. Испытания по Роквеллу Глубина отпечатка контролируется с помощью стрелочного механизма часового типа. Твердость по шкале С

- 43. Достоинства и недостатки испытаний по Роквеллу Достоинства: самый быстрый и цеховой метод испытаний; не зависит от

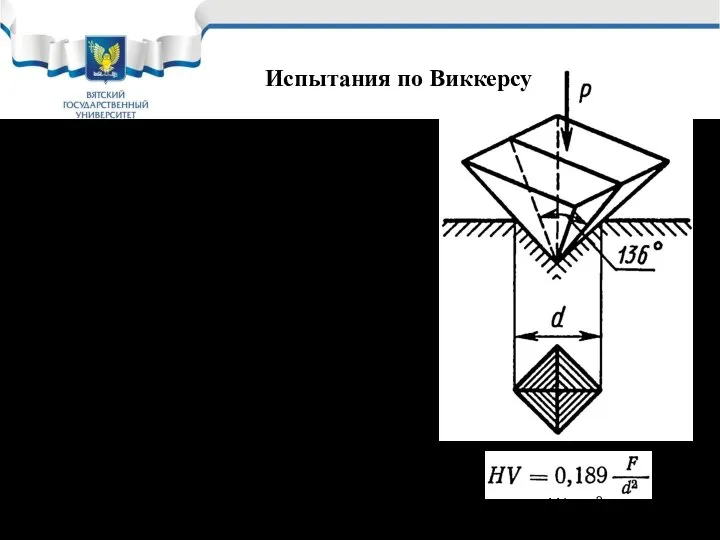

- 44. Наконечник – алмазная пирамидка с квадратным основанием и углом при вершине 136о Нагрузка 1 – 120

- 46. Скачать презентацию

Организация технологического процесса изготовления сборочно-сварочного стола

Организация технологического процесса изготовления сборочно-сварочного стола Модель данных сущность – связь

Модель данных сущность – связь Исторические персонажи губернского Новороссийска Первый агроном Черноморского округа Федор Иванович Гейдук

Исторические персонажи губернского Новороссийска Первый агроном Черноморского округа Федор Иванович Гейдук Реформы Ивана IV Грозного

Реформы Ивана IV Грозного Использование информационно-коммуникационных технологий при реализации административной реформы в РФ «Электронное правительст

Использование информационно-коммуникационных технологий при реализации административной реформы в РФ «Электронное правительст Программа Социальный маркетинг

Программа Социальный маркетинг Идеальные родители глазами детей, идеальный ребенок глазами родителей

Идеальные родители глазами детей, идеальный ребенок глазами родителей Информатизация промышленного здравоохранения

Информатизация промышленного здравоохранения Школьный робот уборщик

Школьный робот уборщик Физика атомного ядра и элементарных частиц

Физика атомного ядра и элементарных частиц Новое в нормативно-правовой базе по аттестации педагогических кадров Республики Татарстан Ведущий советник сектора аттестаци

Новое в нормативно-правовой базе по аттестации педагогических кадров Республики Татарстан Ведущий советник сектора аттестаци pozdravlenue

pozdravlenue Подростки и косметика

Подростки и косметика Процессуальное право: административная юрисдикция, конституционное судопроизводство

Процессуальное право: административная юрисдикция, конституционное судопроизводство Особенности организации бухгалтерского дела

Особенности организации бухгалтерского дела Поверхностные модели построенные по кинематическому принципу

Поверхностные модели построенные по кинематическому принципу Общность европейских корней. Германская группа языков, из которой развился немецкий язык. Лекция 2

Общность европейских корней. Германская группа языков, из которой развился немецкий язык. Лекция 2 Розничные тарифы. Информационное сообщение. Ноябрь 2015

Розничные тарифы. Информационное сообщение. Ноябрь 2015 ИТ Ассамблея 2009

ИТ Ассамблея 2009 Фестиваль учащихся:«Портфолио как способ самореализации личности 2011-2012»

Фестиваль учащихся:«Портфолио как способ самореализации личности 2011-2012» Ұлттық құқықтың халықаралық құқықпен айырмашылы мен ерекшелігі

Ұлттық құқықтың халықаралық құқықпен айырмашылы мен ерекшелігі powerpointbase.com-1009

powerpointbase.com-1009 Меркантилизм как экономическая политика

Меркантилизм как экономическая политика Базы данных

Базы данных Открытия Михаила Васильевича Ломоносова

Открытия Михаила Васильевича Ломоносова Право собственности

Право собственности Светлый праздник Пасхи

Светлый праздник Пасхи Общественный доклад по отчету об исполнении бюджета Тольяттиза 2007 год, или время считать деньги…

Общественный доклад по отчету об исполнении бюджета Тольяттиза 2007 год, или время считать деньги…