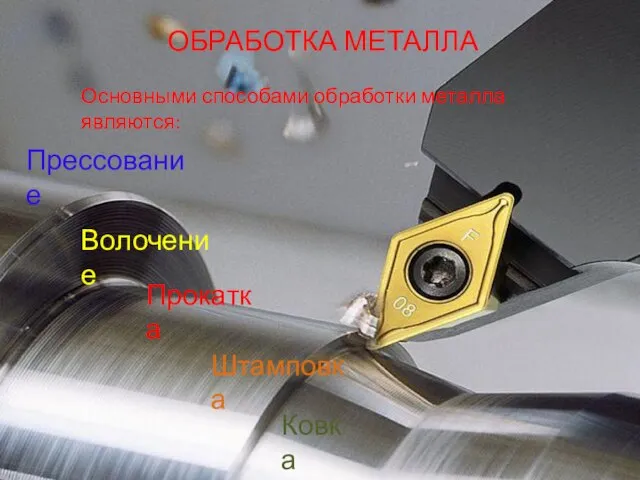

Слайд 2ОБРАБОТКА МЕТАЛЛА

Основными способами обработки металла являются:

Прокатка

Волочение

Прессование

Ковка

Штамповка

Слайд 3ПРЕССОВАНИЕ

Прессование - полуфабрикаты и готовые изделия

получают выдавливанием из замкнутой полости через

отверстие.

Прессование широко применяют для получения

прутков круглого сечения или труб диаметром до 400 мм,

а также для получения различных профилей.

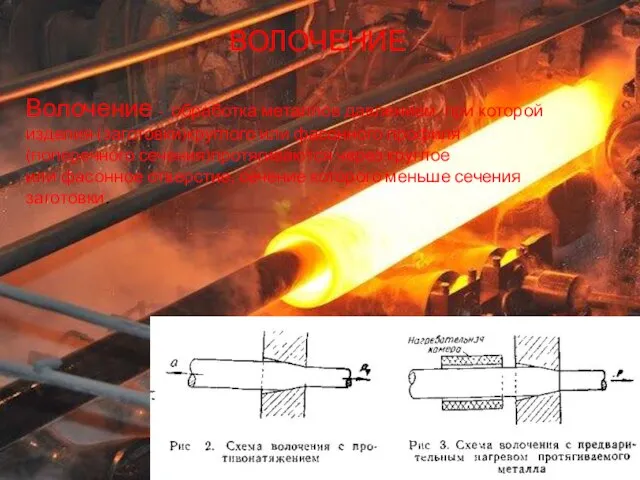

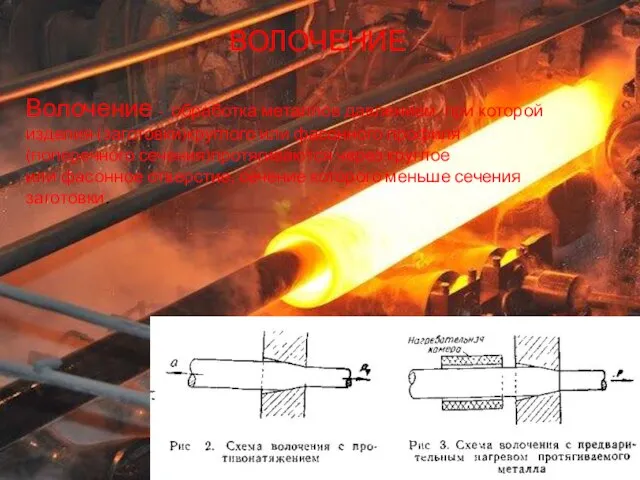

Слайд 4ВОЛОЧЕНИЕ

Волочение - обработка металлов давлением, при которой

изделия (заготовки)круглого или фасонного профиля

(поперечного сечения)протягиваются через круглое

или фасонное отверстие, сечение которого меньше сечения заготовки.

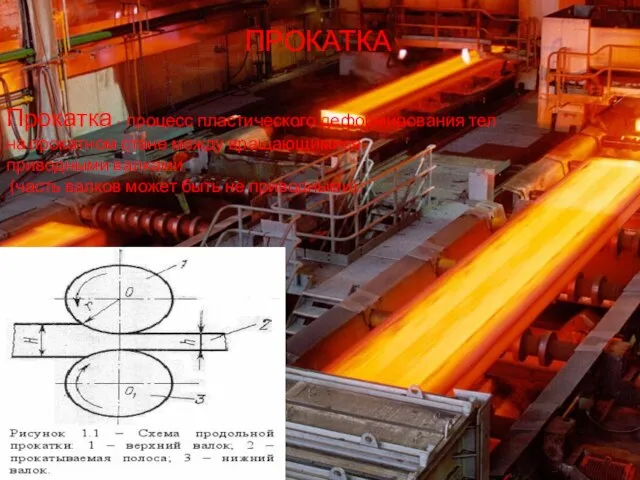

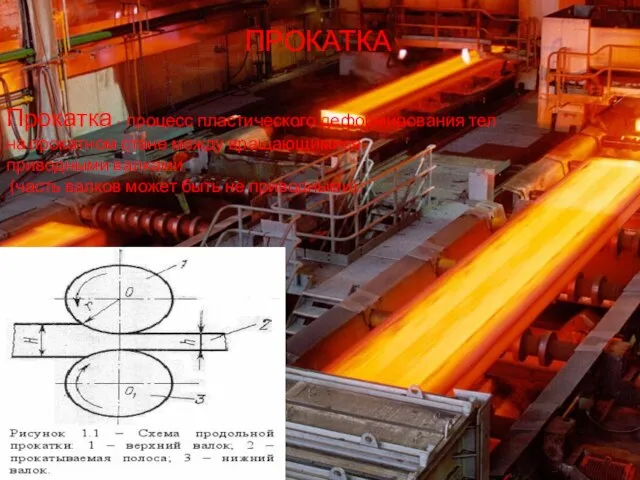

Слайд 5ПРОКАТКА

Прокатка - процесс пластического деформирования тел

на прокатном стане между вращающимися приводными валками

(часть

валков может быть не приводными).

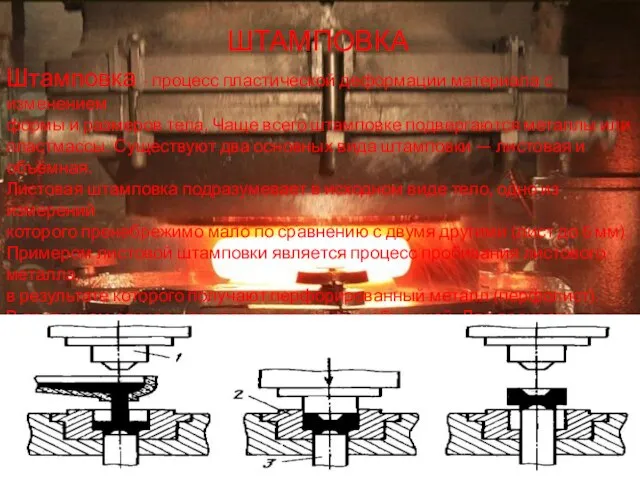

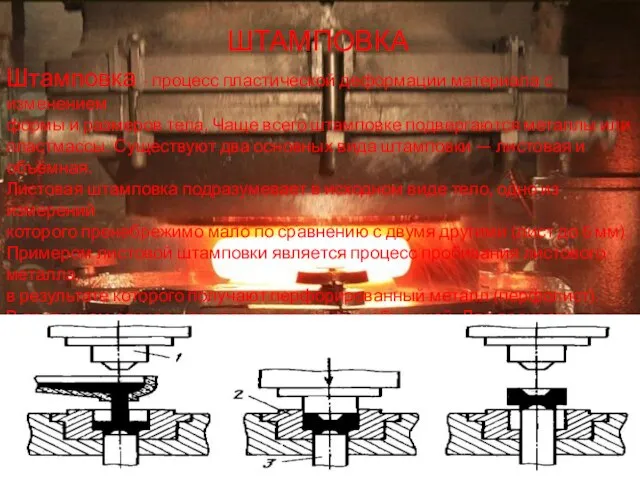

Слайд 6ШТАМПОВКА

Штамповка - процесс пластической деформации материала с изменением

формы и размеров тела. Чаще

всего штамповке подвергаются металлы или

пластмассы. Существуют два основных вида штамповки — листовая и объёмная.

Листовая штамповка подразумевает в исходном виде тело, одно из измерений

которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм).

Примером листовой штамповки является процесс пробивания листового металла,

в результате которого получают перфорированный металл (перфолист).

В противном случае штамповка называется объёмной. Для процесса штамповки

используются прессы — устройства, позволяющие деформировать материалы

с помощью механического воздействия.

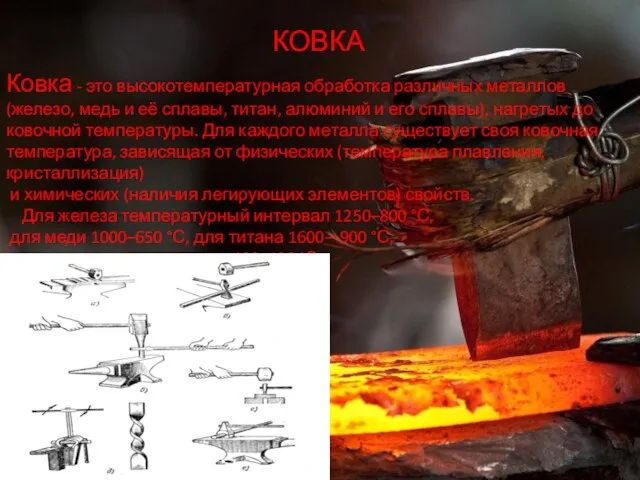

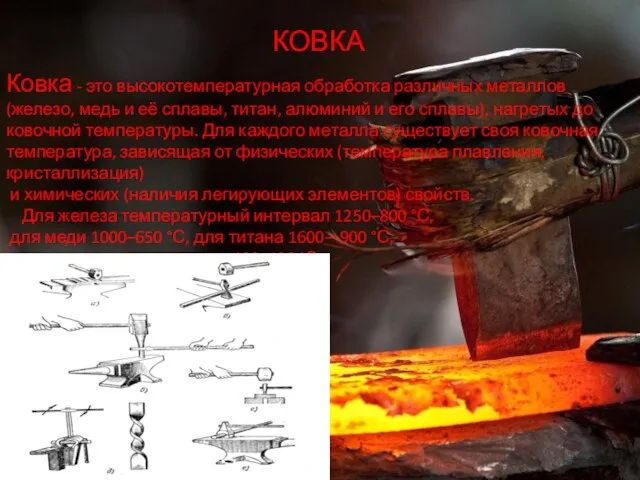

Слайд 7КОВКА

Ковка - это высокотемпературная обработка различных металлов

(железо, медь и её сплавы, титан, алюминий и

его сплавы), нагретых до

ковочной температуры. Для каждого металла существует своя ковочная

температура, зависящая от физических (температура плавления, кристаллизация)

и химических (наличия легирующих элементов) свойств.

Для железа температурный интервал 1250–800 °С,

для меди 1000–650 °С, для титана 1600—900 °С,

для алюминиевых сплавов 480–400 °С.

Слайд 8ЛИТЬЕ

Литье - В наиболее распространённом понимании — типовой процесс-операция

получения изделий, заключающийся в

заполнении специальной емкости

(формы), формирующей поверхность или часть поверхности изготавливаемого

изделия, жидким материалом (металлы и неметаллы) с дальнейшим

термо-временным переходом жидкого материала в твердое агрегатное

состояние и получения, в результате, твердой заготовки, близкой по

конфигурации, размерам и свойствам к изделию.

Слайд 9РЕКОМЕНДАЦИИ ПО ВЫБОРУ МЕТОДА И СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВОК.

1. Тип производства

Для единичного

производства характерно использование в качестве заготовок

горячекатаного проката, отливок, полученных в песчаных формах, поковок,

полученных ковкой.

Это обуславливает большие припуски, значительный объем последующей

механической обработки, повышение трудоемкости.

В условиях серийного и массового производств рентабельны следующие

способы получения заготовок: горячая объемная штамповка; литье в кокиль,

под давлением, в оболочковые формы, по выплавляемым моделям.

Применение этих способов позволяет значительно сократить припуски на

механическую обработку, снизить трудоемкость изготовления детали.

Слайд 102. Материалы и требования, предъявляемые к

качеству детали

Материалы должны обладать необходимым

запасом определенных т

ехнологических свойств – ковкостью, штампуемостью, жидкотекучестью,

свариваемостью, обрабатываемостью.

Для деформируемых материалов необходимым технологическим свойством

является технологическая пластичность. Особо жесткие требования по т

ехнологической пластичности предъявляются к сплавам,

из которых заготовки получают холодной обработкой

давлением – выдавливанием, вытяжкой, гибкой, формовкой.

Слайд 113. Качество поверхности заготовок, обеспечение

заданной точности

Использование точных способов обеспечивает

достаточную чистоту поверхности

и высокую точность заготовок.

Совершенствование ковки и штамповки обеспечивают параметры

шероховатости и точность размеров, соответствующих механической обработке

и даже финишных операций.

Калибровка, холодное выдавливание обеспечивают получение готовых деталей

(заклепки, гайки, болты).

Слайд 124. Возможности имеющегося оборудования

Учитывают при изготовлении заготовок способами центробежного литья,

литья

под давлением, горячей объемной штамповкой. Иногда это является

определяющим моментом.

Например, наличие в кузнечном цехе ротационно-ковочных машин позволяет

получить ступенчатые заготовки практически без механической обработки.

Путь к профессии

Путь к профессии Отчет правительства Российской Федерации о результатах работы за 2016 год: факты и перспективы

Отчет правительства Российской Федерации о результатах работы за 2016 год: факты и перспективы Трибуна

Трибуна Презентация на тему Настоящее совершённое время Present Perfect

Презентация на тему Настоящее совершённое время Present Perfect ПРЕЗЕНТАЦИЯ

ПРЕЗЕНТАЦИЯ ПОД КОНТРОЛЬ ОБЩЕСТВЕННОСТИ

ПОД КОНТРОЛЬ ОБЩЕСТВЕННОСТИ Квадратный трехчлен

Квадратный трехчлен Презентация на тему Самые большие птицы

Презентация на тему Самые большие птицы Стратегия и эффективное управление аудиторско-консалтинговой компанией

Стратегия и эффективное управление аудиторско-консалтинговой компанией Бизнес ТНТ-18

Бизнес ТНТ-18 Некоторые функции обработки строк в языке программирования С++

Некоторые функции обработки строк в языке программирования С++ Ученые математики

Ученые математики Педагогическое наблюдение как важнейший элемент оценки качества дошкольного образования

Педагогическое наблюдение как важнейший элемент оценки качества дошкольного образования Комплексного проекта внедрения инструментов управленческих преобразований

Комплексного проекта внедрения инструментов управленческих преобразований Казань

Казань Презентация на тему Четырехугольники 8 класс

Презентация на тему Четырехугольники 8 класс  Архитектура и скульптура Италии эпохи Возрождения

Архитектура и скульптура Италии эпохи Возрождения Блокада Ленинграда

Блокада Ленинграда Glavny_imperatorskiy_dvorets_Rossii (1)

Glavny_imperatorskiy_dvorets_Rossii (1) МОУ «Средняя общеобразовательная школа №7»г. Сосновый Бор Ленинградской областиПроектно– исследовательская работапо биологи

МОУ «Средняя общеобразовательная школа №7»г. Сосновый Бор Ленинградской областиПроектно– исследовательская работапо биологи Биоразнообразие

Биоразнообразие Портфолио ученицы Деушевой Дарьи Евгеньевны

Портфолио ученицы Деушевой Дарьи Евгеньевны 8 марта

8 марта Загадки деда мороза

Загадки деда мороза “ЗАКОНОДАТЕЛЬНОЕ РЕШЕНИЕ ДЛЯ ДЕРИВАТИВОВ: ТЕНДЕНЦИИ И РИСКИ»

“ЗАКОНОДАТЕЛЬНОЕ РЕШЕНИЕ ДЛЯ ДЕРИВАТИВОВ: ТЕНДЕНЦИИ И РИСКИ» детство

детство Culture jamming

Culture jamming Презентация на тему Условные знаки. Чтение топографического плана местности

Презентация на тему Условные знаки. Чтение топографического плана местности