Содержание

- 2. К деталям класса рычагов относят рычаги, тяги, серьги, вилки, балансиры, шатуны, прихваты. Рычаги являются звеньями системы

- 3. Детали типа рычагов Детали класса рычагов имеют два отверстия или больше, оси которых расположены параллельно или

- 4. Вилки переключения переключают зубчатые колеса, муфты. Шарнирные вилки имеют ушки с двумя соосными гладкими отверстиями. Длина

- 5. ТРЕБОВАНИЯ ТОЧНОСТИ Требования точности размеров. Сопрягаемые отверстия проектируют у рычагов и вилок (для уменьшения перекоса) -

- 6. Материалы и заготовки Материалом для изготовления рычагов служат: серый чугун, ковкий чугун и конструкционные стали. Работающие

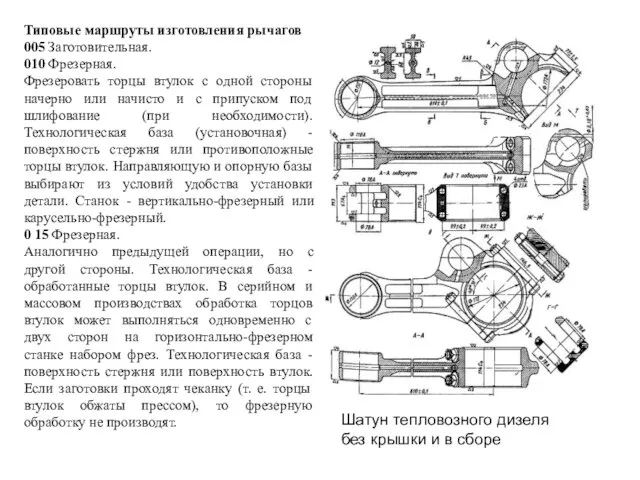

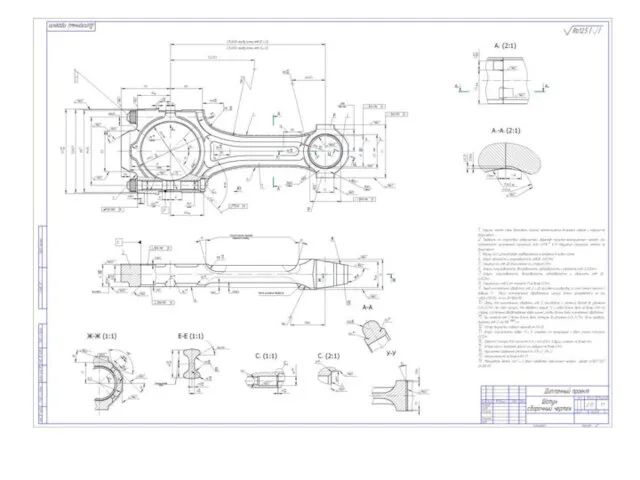

- 9. Шатун тепловозного дизеля без крышки и в сборе Типовые маршруты изготовления рычагов 005 Заготовительная. 010 Фрезерная.

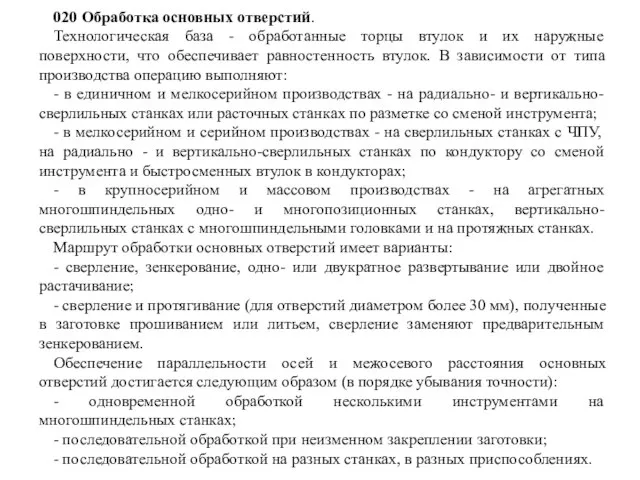

- 10. 020 Обработка основных отверстий. Технологическая база - обработанные торцы втулок и их наружные поверхности, что обеспечивает

- 11. 030 Обработка шпоночных пазов или шлицевых поверхностей в основных отверстиях. 035 Обработка вспомогательных отверстий с нарезанием

- 13. Скачать презентацию

Слайд 2К деталям класса рычагов относят рычаги, тяги, серьги, вилки, балансиры, шатуны, прихваты.

Рычаги

К деталям класса рычагов относят рычаги, тяги, серьги, вилки, балансиры, шатуны, прихваты.

Рычаги

Карданная вилка

Главный шатун авиационного звездообразного поршневого двигателя

Качалка

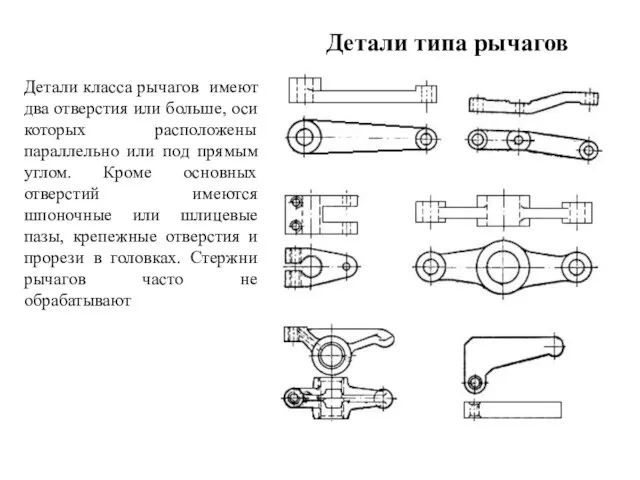

Слайд 3Детали типа рычагов

Детали класса рычагов имеют два отверстия или больше, оси

Детали типа рычагов

Детали класса рычагов имеют два отверстия или больше, оси

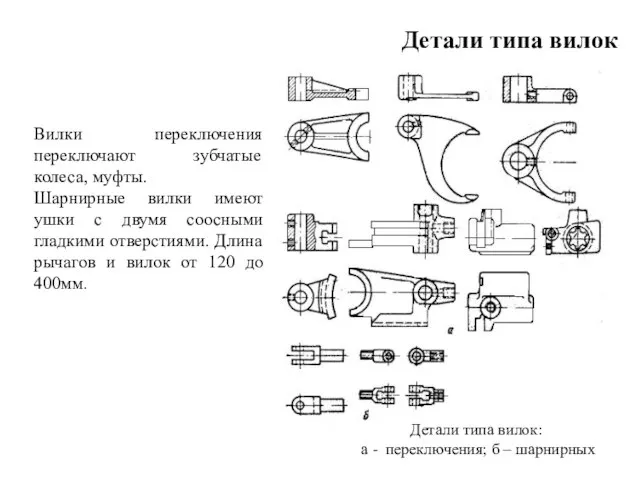

Слайд 4Вилки переключения переключают зубчатые колеса, муфты.

Шарнирные вилки имеют ушки с двумя

Вилки переключения переключают зубчатые колеса, муфты.

Шарнирные вилки имеют ушки с двумя

Детали типа вилок

Детали типа вилок:

а - переключения; б – шарнирных

Слайд 5ТРЕБОВАНИЯ ТОЧНОСТИ

Требования точности размеров. Сопрягаемые отверстия проектируют у рычагов и вилок (для

ТРЕБОВАНИЯ ТОЧНОСТИ

Требования точности размеров. Сопрягаемые отверстия проектируют у рычагов и вилок (для

Точность расстояний между параллельными исполнительными поверхностями вилок переключения назначают по 1Т10...IТ12. Расстояние между осями отверстий основных и вспомогательных баз рычагов должны соответствовать расчетным; допускаемые отклонения в зависимости от требуемой точности колеблются от ± 0,025 до ±0,1 мм.

Особых требований к точности формы поверхностей не предъявляется, т. е. погрешность формы не должна превышать допуск на размер; погрешности формы не должны превышать от 40 до 60 % от поля допуска на соответствующий размер.

Точность взаимного расположения. Оси поверхностей отверстий должны быть параллельны осям поверхностей отверстий основных баз с допускаемыми отклонениями (0,05...0,3)/100 мм. У рычагов, имеющих плоские обработанные поверхности, задается перпендикулярность осей отверстий относительно этих плоскостей с допускаемыми отклонениями (0,1...0,3)/100 мм.

Качество поверхностного слоя. Поверхности отверстий в зависимости от точности диаметров отверстий – Ra 0,8...3,2 мкм, шероховатость исполнительных поверхностей у рычагов Ra 0,63...3,2, у вилок переключения Ra 0,8...3,2 мкм. для увеличения сроков службы твердость исполнительных поверхностей рычагов и вилок устанавливают НRС40...60.

Слайд 6Материалы и заготовки

Материалом для изготовления рычагов служат: серый чугун, ковкий чугун и

Материалы и заготовки

Материалом для изготовления рычагов служат: серый чугун, ковкий чугун и

Для деталей, работающих в машинах под небольшими, неударными нагрузками, выбирают серый чугун.

Для нежестких деталей, работающих с толчками и ударами, изготавливают из ковкого чyгyна.

Чугунные заготовки рычагов получают обычно литьем в песчаные формы. При повышенных требованиях к точности отливок заготовки отливают в оболочковые формы. Отливки из ковкого чугуна следует подвергать отжигу и последующей правке для уменьшения остаточных деформаций и коробления.

Стальные заготовки рычагов получают ковкой, штамповкой, литьем по выплавляемым моделям и реже сваркой. При штамповке заготовок в небольших количествах применяют подкладные штампы. С увеличением масштаба изготовления заготовок более экономичной становится штамповка в открытых и закрытых штампах. В серийном производстве штамповки выполняют на штамповочных молотах, фрикционных и кривошипных прессах, а в крупносерийном и массовом производствах - на кривошипных прессах и горизонтально-ковочных машинах.

Часто заготовки изготавливают литьем по выплавляемым моделям.

Слайд 9Шатун тепловозного дизеля

без крышки и в сборе

Типовые маршруты изготовления рычагов

005

Шатун тепловозного дизеля

без крышки и в сборе

Типовые маршруты изготовления рычагов

005

010 Фрезерная.

Фрезеровать торцы втулок с одной стороны начерно или начисто и с припуском под шлифование (при необходимости). Технологическая база (установочная) - поверхность стержня или противоположные торцы втулок. Направляющую и опорную базы выбирают из условий удобства установки детали. Станок - вертикально-фрезерный или карусельно-фрезерный.

0 15 Фрезерная.

Аналогично предыдущей операции, но с другой стороны. Технологическая база - обработанные торцы втулок. В серийном и массовом производствах обработка торцов втулок может выполняться одновременно с двух сторон на горизонтально-фрезерном станке набором фрез. Технологическая база - поверхность стержня или поверхность втулок. Если заготовки проходят чеканку (т. е. торцы втулок обжаты прессом), то фрезерную обработку не производят.

Слайд 10020 Обработка основных отверстий.

Технологическая база - обработанные торцы втулок и их наружные

020 Обработка основных отверстий.

Технологическая база - обработанные торцы втулок и их наружные

- в единичном и мелкосерийном производствах - на радиально- и вертикально-сверлильных станках или расточных станках по разметке со сменой инструмента;

- в мелкосерийном и серийном производствах - на сверлильных станках с ЧПУ, на радиально - и вертикально-сверлильных станках по кондуктору со сменой инструмента и быстросменных втулок в кондукторах;

- в крупносерийном и массовом производствах - на агрегатных многошпиндельных одно- и многопозиционных станках, вертикально-сверлильных станках с многошпиндельными головками и на протяжных станках.

Маршрут обработки основных отверстий имеет варианты:

- сверление, зенкерование, одно- или двукратное развертывание или двойное растачивание;

- сверление и протягивание (для отверстий диаметром более 30 мм), полученные в заготовке прошиванием или литьем, сверление заменяют предварительным зенкерованием.

Обеспечение параллельности осей и межосевого расстояния основных отверстий достигается следующим образом (в порядке убывания точности):

- одновременной обработкой несколькими инструментами на многошпиндельных станках;

- последовательной обработкой при неизменном закреплении заготовки;

- последовательной обработкой на разных станках, в разных приспособлениях.

Слайд 11030 Обработка шпоночных пазов или шлицевых поверхностей в основных отверстиях.

035 Обработка вспомогательных

030 Обработка шпоночных пазов или шлицевых поверхностей в основных отверстиях.

035 Обработка вспомогательных

040 Плоское - шлифование торцов втулок.

Выполняется при повышенных требованиях к шероховатости и взаимному расположению торцов втулок на плоскошлифовальном станке с переустановкой.

Технологическая база - торцы втулок.

050 Промывка.

055 Контроль.

060 Нанесение покрытия.

В зависимости от конкретных условий последовательность обработки поверхностей рычагов может изменяться. Применяют варианты маршрута, в которых операции 010 и 020 меняются местами или объединяются.

Маршрут обработки рычагов с торцами втулок в разных плоскостях:

- обрабатывают торцы втулок с одной стороны;

- обрабатывают основные отверстия с той же стороны;

- обрабатывают торцы втулок с другой стороны;

- обрабатывают остальные поверхности в последовательности, указанной в первом варианте

Расчет основных видов соединений деревянных элементов. Лекция 9

Расчет основных видов соединений деревянных элементов. Лекция 9 Методические аспекты использования ИКТ на уроках физики(на примере изучения механики)

Методические аспекты использования ИКТ на уроках физики(на примере изучения механики) Обжалование решений о приостановлении осуществления государственного кадастрового учета

Обжалование решений о приостановлении осуществления государственного кадастрового учета Развитие образования, культуры, медицины, спорта и молодежи

Развитие образования, культуры, медицины, спорта и молодежи Экологическое воспитание дошкольников

Экологическое воспитание дошкольников Магистерская диссертация

Магистерская диссертация Презентация на тему Горы мира

Презентация на тему Горы мира  СОВРЕМЕННЫЙ ОФИЦИАЛЬНЫЙ ПОРТАЛ ОРГАНОВ ГОСУДАРСТВЕННОЙ ВЛАСТИ СУБЪЕКТА РФ – УПРАВЛЕНЧЕСКИЕ ЗАДАЧИ И ТЕХНИЧЕСКИЕ АСПЕКТЫ РЕАЛИЗ

СОВРЕМЕННЫЙ ОФИЦИАЛЬНЫЙ ПОРТАЛ ОРГАНОВ ГОСУДАРСТВЕННОЙ ВЛАСТИ СУБЪЕКТА РФ – УПРАВЛЕНЧЕСКИЕ ЗАДАЧИ И ТЕХНИЧЕСКИЕ АСПЕКТЫ РЕАЛИЗ Анализ параметров работы пневмотранспорта в поршневом режиме

Анализ параметров работы пневмотранспорта в поршневом режиме Современное состояние и перспективы развития фиксированной связи

Современное состояние и перспективы развития фиксированной связи DANCE CLASS FREEDOM

DANCE CLASS FREEDOM Vegetables

Vegetables Информационные технологии в управлении персоналом

Информационные технологии в управлении персоналом Федеральные государственные требования к структуре основной общеобразовательной программы дошкольного образования (ФГТ)

Федеральные государственные требования к структуре основной общеобразовательной программы дошкольного образования (ФГТ) Воздушный змей ворон

Воздушный змей ворон Презентация на тему Интерференция света

Презентация на тему Интерференция света Bored. Заскучавший

Bored. Заскучавший Использование мультимедийного оборудования при обучении учащихся английскому языку

Использование мультимедийного оборудования при обучении учащихся английскому языку Гармонизация внешности с цветом костюма

Гармонизация внешности с цветом костюма Виды графики

Виды графики Коррекция отдельных недостатков лица прической

Коррекция отдельных недостатков лица прической Отчёт о деятельности общеобразовательного учреждения за 2010-2011 учебный год

Отчёт о деятельности общеобразовательного учреждения за 2010-2011 учебный год День 1, 4 поток

День 1, 4 поток Лабораторная работа «Знаки препинания»

Лабораторная работа «Знаки препинания» Япония (7 класс)

Япония (7 класс) Презентация на тему День Славянской письменности

Презентация на тему День Славянской письменности  Вопрос 2. Обнаружение, фиксация, изъятие и предварительное исследование металлов, сплавов и изделий из них

Вопрос 2. Обнаружение, фиксация, изъятие и предварительное исследование металлов, сплавов и изделий из них Александр Блок. Жизнь и творчество

Александр Блок. Жизнь и творчество