Слайд 2 Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических

сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры.

Различают следующие виды термической обработки:

отжиг,

закалка

отпуск.

Слайд 3 Отжигом стали называется вид термической обработки, заключающийся в ее нагреве до

определенной температуры, выдержке при этой температуре и медленном охлаждении.

Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений.

Слайд 4 Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный, низкий, отжиг на

зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fe-Fe3C. Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью.

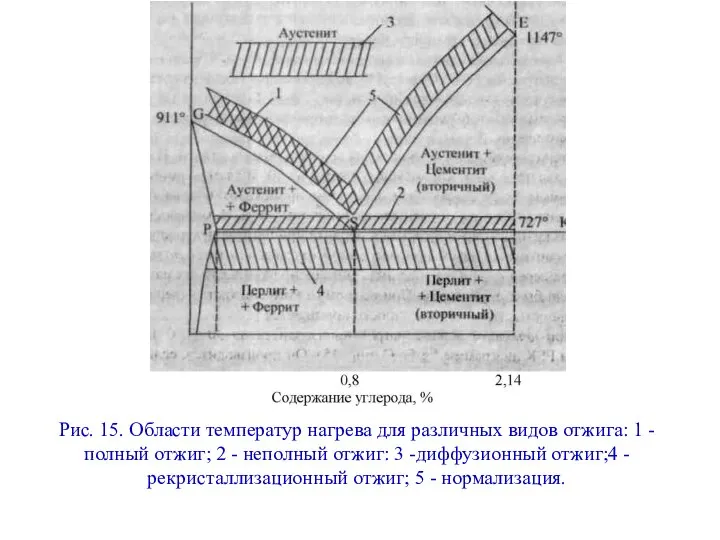

Слайд 5 Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали для полного отжига

осуществляется на 30-50° выше линии GS диаграммы Fe-Fe3C (рис. 15). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зерен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении в структуру из мелких зерен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твердость и прочность стали, а пластичность повышается.

Слайд 7 При неполном отжиге нагрев производится на 30-50°С выше линии PSK диаграммы

Fe-Fe,C (рис. 15). Он производится, если исходная структура не очень крупнозерниста или не надо изменить расположение ферритной (в доэвтектоидных сталях) или цементитной в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация — только перлитнои составляющей стали.

Слайд 8 Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000-1100°С, длительной выдержке

(10-15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом.

Слайд 9 Рекристаплизационный отжиг предназначен дня снятия наклепа и внутренних напряжений после холодной

деформации и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450°С. Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии PSK диаграммы Fe-Fe,C.

Слайд 10 Поэтому температура нагрева для рекристаллизационного отжига составляет 650-700°С. В результате рекристаллизационного

отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. Низкий отжиг применяется в тех случаях, когда структура стали удовлетворительна и необходимо только снять внутренние напряжение, возникающие при кристаллизации или после механической обработки, В этом случае сталь нагревают значительно ниже линии PSK диаграммы Fe-Fe3C (200-600°С).

Слайд 11Отжиг на зернистый перлит (сфероидизацию) применяют для сталей близких к эвтектоидному составу

или для заэвтектоидных. Такой отжиг осуществляют маятниковым способом (температуру несколько раз изменяют вблизи линии PSK, то перегревая выше нее на 30-50°С, то охлаждая ниже на 30-50°С) или путем длительной выдержки (5-6 часов) при температуре несколько выше линии PSK и Доследующего медленного охлаждения. После такого отжига цементит, обычно присутствующий в структуре в виде пластин, приобретает зернистую форму. Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твердостью и прочностью по сравнению с пластинчатым перлитом. Отжиг на зернистый перлит применяется для подготовки статей к закалке или для улучшения их обрабатываемости резанием.

Слайд 12Нормализация состоит из нагрева стати на 30-50°С выше линии GSE диаграммы Fc-FcX’

(рис. 15), выдержки при этой температуре и последующего охлаждения на воздухе. Более быстрое охлаждение по сравнению с обычным отжигом приводит к более мелкозернистой структуре. Нормализация — более дешевая термическая операции, чем отжиг, так как печи используют только для нагрева и выдержки. Для низкоуглеродистых сталей (до 0,3% С) разница в свойствах между нормализованным и отожженным состоянием практически отсутствует и эти стати лучше подвергать нормализации. При большем содержании углерода нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. Иногда нормализацию считают самостоятельной разновидностью термической обработки, а не видом отжига.

Слайд 14 Превращения в стали при охлаждении. При медленном охлаждении стали образуются структуры,

соответствующие диаграмме Fe- FC3C. Вначале происходит выделение феррита (в доэвтектоидных сталях) или вторичного цементита (в заэвтектоидных сталях), а затем происходит превращение аустенита в перлит. Эго превращение заключается в распаде аустенита на феррит, почти не содержащий углерода и цементит, содержащий 6,67% С. Поэтому превращение сопровождается диффузией, перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причем скорость диффузии резко падает с понижением температуры.

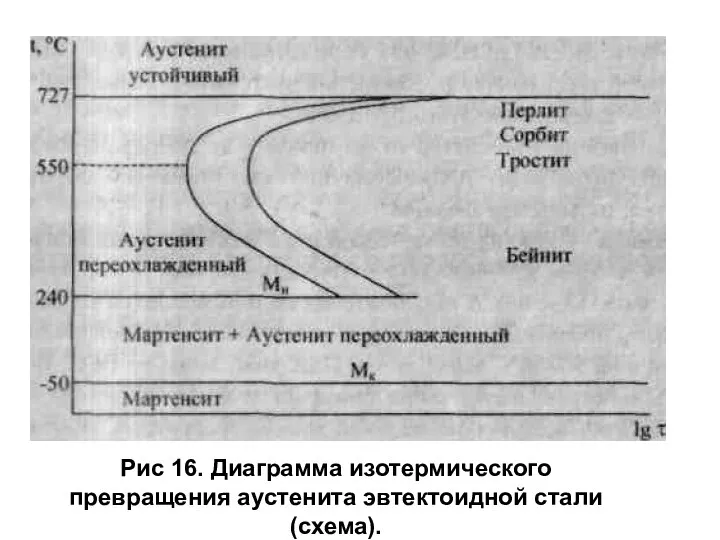

Слайд 15Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для

эвтектоидной стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита (рис. 16).

Слайд 17 Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре)

для эвтектоидной стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита (рис. 16). Диаграмма строится в координатах температура — логарифм времени. Выше температуры 727сС на диаграмме находится область устойчивого аустенита. Ниже этой температуры аустенит является неустойчивым и превращается в другие структуры.

Слайд 18 Первая С- образная кривая на диаграмме соответствует началу превращения аустенита, а

вторая —> его завершению. При небольшом переохлаждении — приблизительно до 550°С происходит упомянутое выше диффузионное перлитное превращение. В зависимости от степени переохлаждения образуются структуры, называемые сорбит и тростит. Это структуры одного типа — механические смеси феррита и цементита, имеющие пластинчатое строение. Отличаются они лишь степенью дисперсности, т.е. толщиной пластинок феррита и цементита.

Слайд 19 Наиболее крупнодисперсная структура — перлит, наиболее мелкодисперсная — тростит. При переохлаждении

аустенита приблизительно ниже 240°С скорость диффузии падает почти до нуля и Происходит бездиффузионное мартенситное превращение. Образуется мартенсит — пересыщенный твердый раствор углерода в аа- железе. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пересыщенности углеродом решетка мартенсита сильно искажается, благодаря чему мартенсит имеет высокую твердость (до HRC 65). Горизонтальная линия М диаграммы соответствует началу превращения аустенита в мартенсит, а линия М — завершению этого процесса.

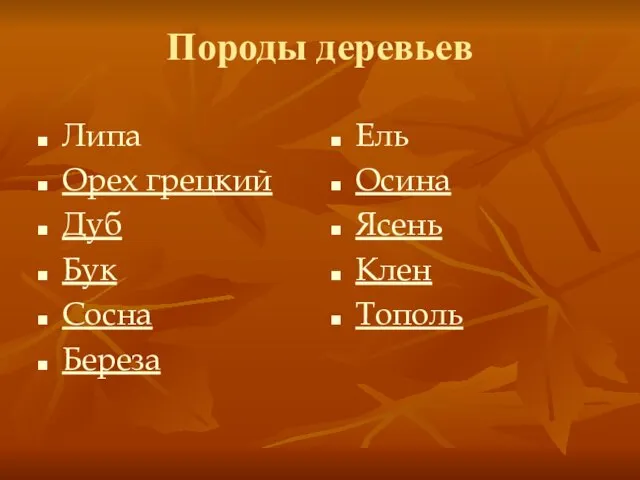

Породы деревьев

Породы деревьев Кружево из бумаги

Кружево из бумаги Моё любимое животное

Моё любимое животное Виды печатных машинок

Виды печатных машинок Центр памяти

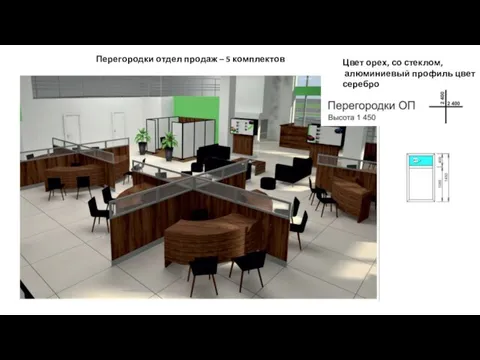

Центр памяти Перегородки отдел продаж – 5 комплектов

Перегородки отдел продаж – 5 комплектов RCR

RCR Муниципальное дошкольное образовательное учреждение центр развития ребенка – детский сад № 5 «Чебурашка» (санаторный с тубинто

Муниципальное дошкольное образовательное учреждение центр развития ребенка – детский сад № 5 «Чебурашка» (санаторный с тубинто Урок русского языка в 5 классе по теме СПОСОБЫ ОБРАЗОВАНИЯ ИМЁН СУЩЕСТВИТЕЛЬНЫХ Раздел Словообразование

Урок русского языка в 5 классе по теме СПОСОБЫ ОБРАЗОВАНИЯ ИМЁН СУЩЕСТВИТЕЛЬНЫХ Раздел Словообразование Понятие и виды наказаний в уголовном праве США

Понятие и виды наказаний в уголовном праве США Необычный Петербург. Квест Сокровища пиратов

Необычный Петербург. Квест Сокровища пиратов Абстракционизм

Абстракционизм Обыденное мышление и рефлексия. QR

Обыденное мышление и рефлексия. QR Стили родительского воспитания

Стили родительского воспитания Patterns of English

Patterns of English Презентация к уроку литературыв 6 классе по рассказу А. Платонова «Неизвестный цветок»

Презентация к уроку литературыв 6 классе по рассказу А. Платонова «Неизвестный цветок» Страхование имущества

Страхование имущества В с ё н а ч и н а е т с я с д о б р а

В с ё н а ч и н а е т с я с д о б р а Droga krzyżowa

Droga krzyżowa Жемчужников Алексей Михайлович

Жемчужников Алексей Михайлович Мезенская роспись

Мезенская роспись Откуда берутся шоколад изюм и мёд

Откуда берутся шоколад изюм и мёд Презентация на тему Свобода и моральный выбор человека (4 класс)

Презентация на тему Свобода и моральный выбор человека (4 класс) Детское общественное объединение «ВЗЛЕТ»

Детское общественное объединение «ВЗЛЕТ» А.С.Пушкин «Дубровский»

А.С.Пушкин «Дубровский» Cильная президентская власть в россии за и против

Cильная президентская власть в россии за и против Анализ рисков для устойчивого развития жилищного строительства и их количественная оценка

Анализ рисков для устойчивого развития жилищного строительства и их количественная оценка Реклама. Информация для потребителя

Реклама. Информация для потребителя