Содержание

- 2. ПРЕЗЕНТАЦИЯ ПОСОБИЯ ДЛЯ ПРЕПОДАВАТЕЛЕЙ ПО ДИСЦИПЛИНЕ МАТЕРИАЛОВЕДЕНИЕ МОДУЛИ 5,6. КАФЕДРА «МАТЕРИАЛОВЕДЕНИЕ И МЕХАНИКА МАТЕРИАЛОВ» Л.И. Попова,

- 3. МОДУЛЬ 5 ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ. Теоретические основы термической обработки. Практика термической обработки. Химико-термическая обработка.

- 4. ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и

- 5. Основными технологическими параметрами термической обработки являются: -скорость нагрева (vн ) -температура нагрева (Т°C) -время выдержки (τ)

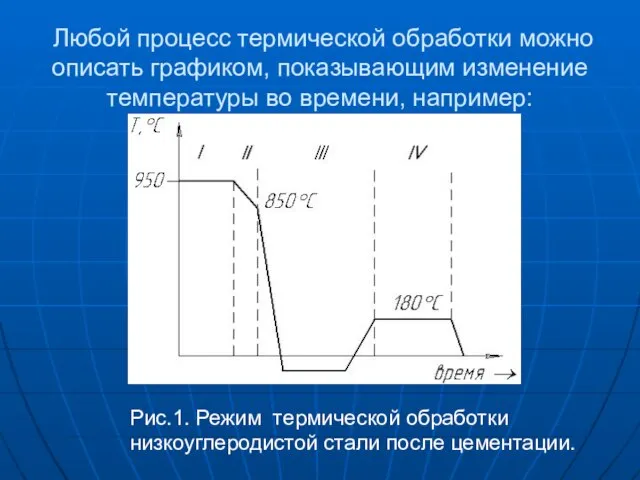

- 6. Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени, например: Рис.1. Режим термической

- 7. Классификация видов ТО по назначению. Закалка - термическая обработка, целью которой является получение неравновесных структур. Отпуск

- 8. Отжиг I рода – совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к

- 9. Отжиг II рода- совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному

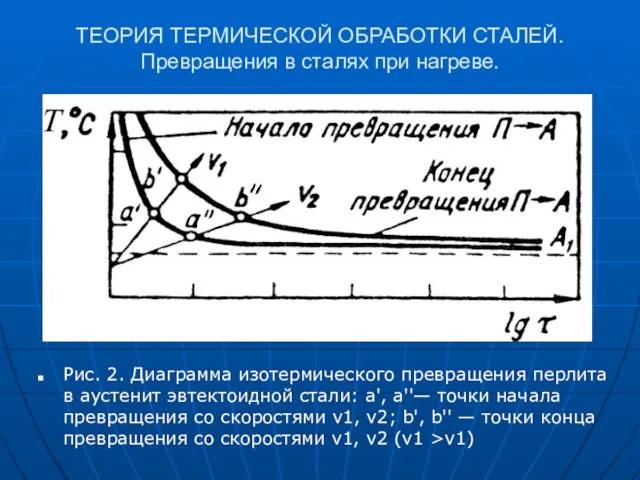

- 10. ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ. Превращения в сталях при нагреве. Рис. 2. Диаграмма изотермического превращения перлита в

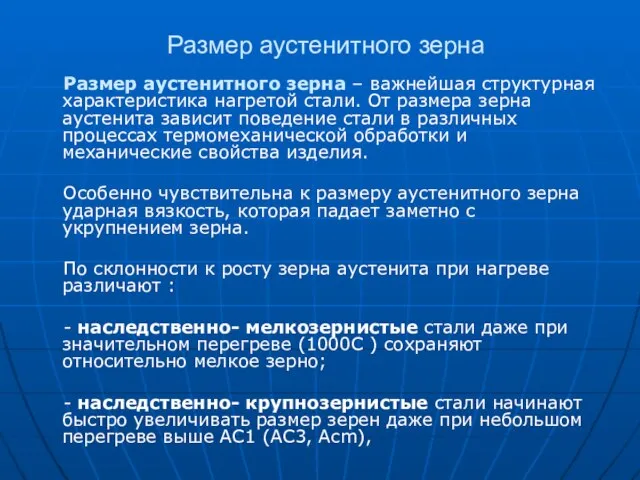

- 11. Размер аустенитного зерна Размер аустенитного зерна – важнейшая структурная характеристика нагретой стали. От размера зерна аустенита

- 12. Склонность к росту зерна стали зависит: от содержания в ней легирующих элементов — почти все легирующие

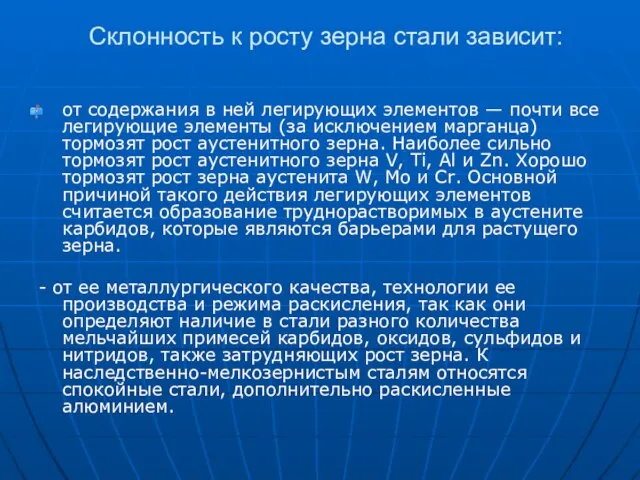

- 13. Рис. 8.3. Схема изменения размера зерна в зависимости от температуры нагрева стали: а) наследственно мелкозернистые стали;

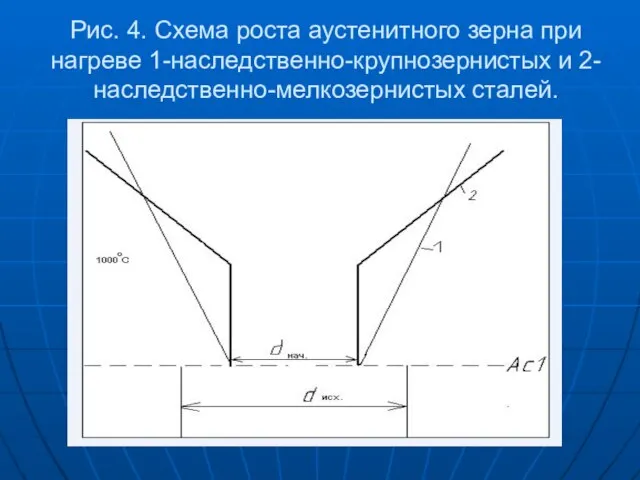

- 14. Рис. 4. Схема роста аустенитного зерна при нагреве 1-наследственно-крупнозернистых и 2-наследственно-мелкозернистых сталей.

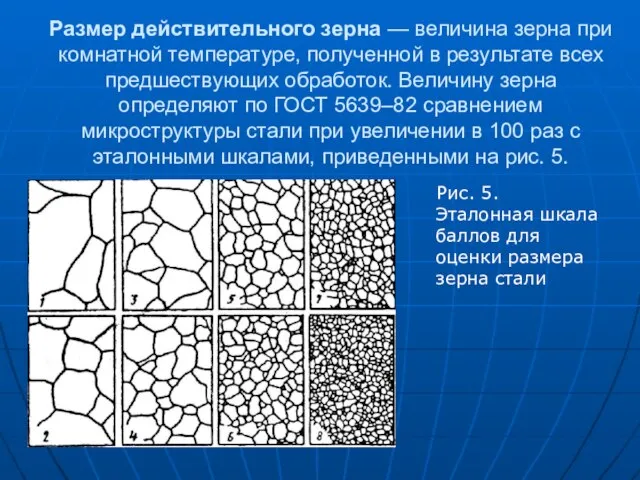

- 15. Размер действительного зерна — величина зерна при комнатной температуре, полученной в результате всех предшествующих обработок. Величину

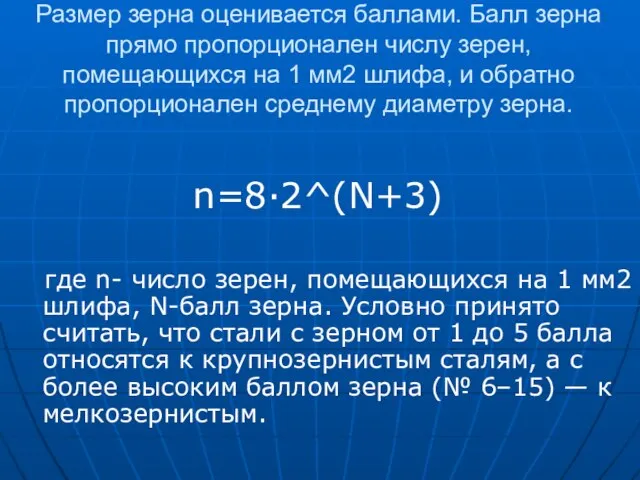

- 16. Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм2 шлифа, и

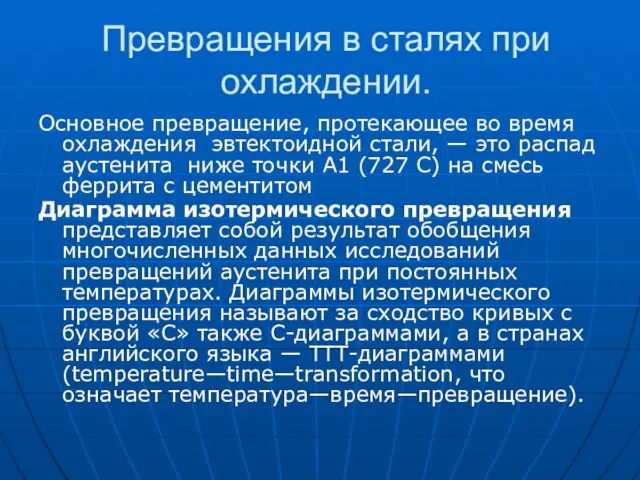

- 17. Превращения в сталях при охлаждении. Основное превращение, протекающее во время охлаждения эвтектоидной стали, — это распад

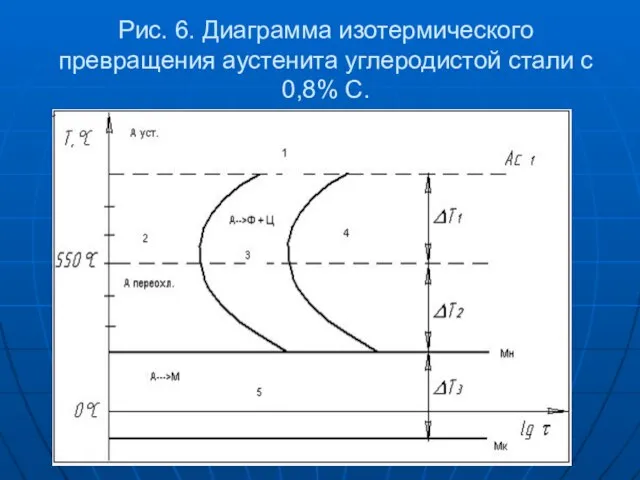

- 18. Рис. 6. Диаграмма изотермического превращения аустенита углеродистой стали с 0,8% С.

- 19. На диаграмме можно выделить следующие области: 1) область существования устойчивого аустенита (для стали, содержащей 0,8 %

- 20. В зависимости от степени переохлаждения аустенита различают три температурные области превращения: ΔТ1- область перлитного (диффузионного) превращения

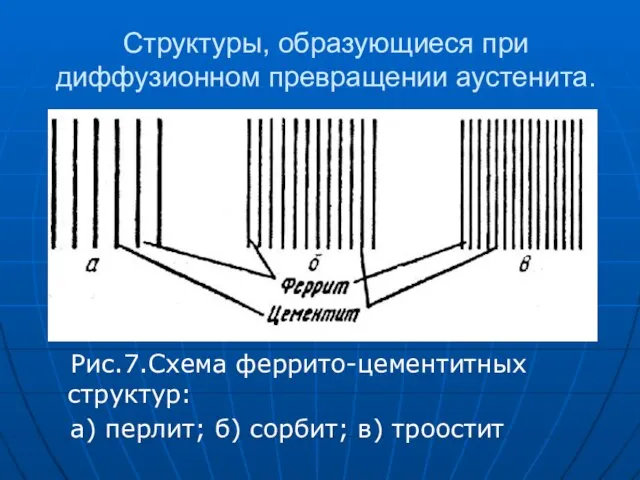

- 21. Cтруктуры, образующиеся при диффузионном превращении аустенита. Рис.7.Схема феррито-цементитных структур: а) перлит; б) сорбит; в) троостит

- 22. Рис. 8. Схемы диаграммы изотермического превращения переохлажденного аустенита: а) доэвтектоидная сталь; б) эвтектоидная сталь; в) заэвтектоидная

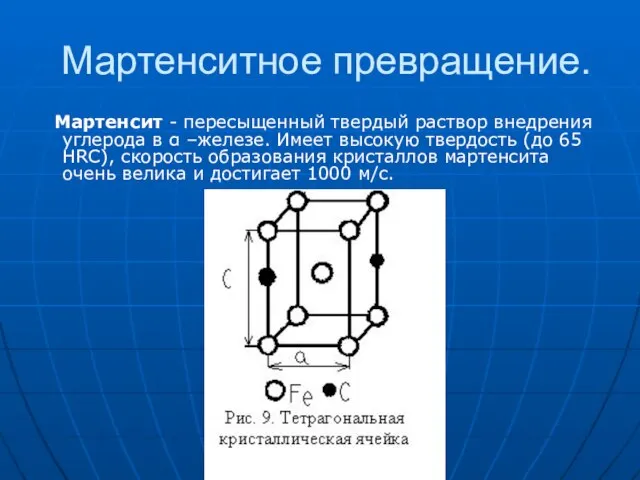

- 23. Мартенситное превращение. Мартенсит - пересыщенный твердый раствор внедрения углерода в α –железе. Имеет высокую твердость (до

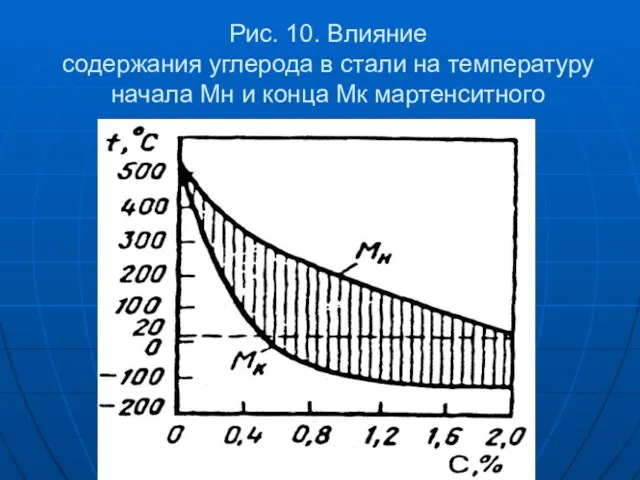

- 24. Рис. 10. Влияние содержания углерода в стали на температуру начала Мн и конца Mк мартенситного превращения

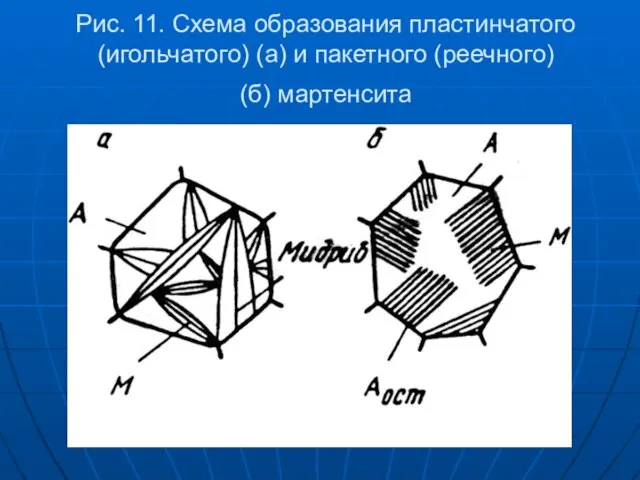

- 25. Рис. 11. Схема образования пластинчатого (игольчатого) (а) и пакетного (реечного) (б) мартенсита

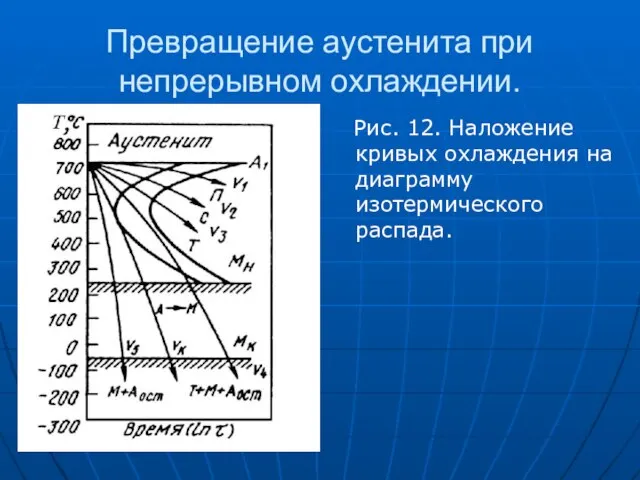

- 26. Превращение аустенита при непрерывном охлаждении. Рис. 12. Наложение кривых охлаждения на диаграмму изотермического распада.

- 27. Превращения при отпуске Этапы распада мартенсита: - Нагрев до 200С: диффузия углерода из пересыщенной решетки мартенсита

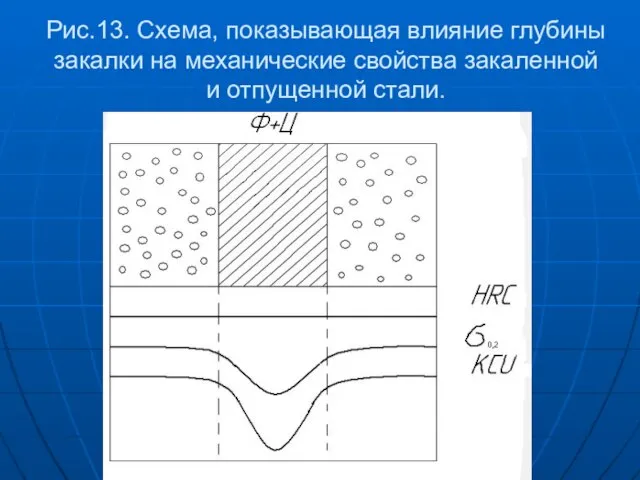

- 28. Рис.13. Схема, показывающая влияние глубины закалки на механические свойства закаленной и отпущенной стали.

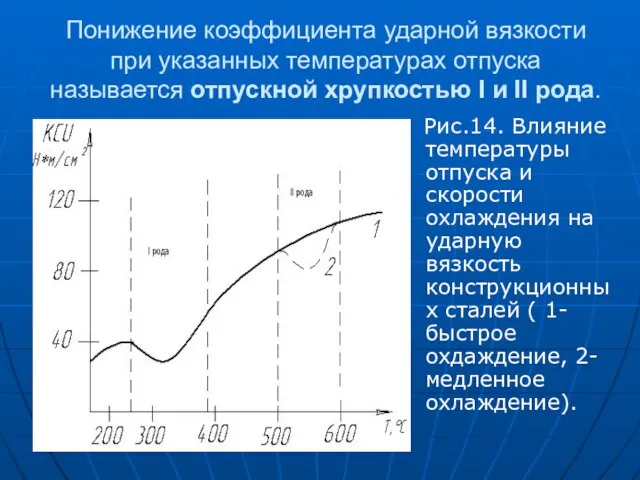

- 29. Понижение коэффициента ударной вязкости при указанных температурах отпуска называется отпускной хрупкостью I и II рода. Рис.14.

- 30. Отпускная хрупкость I рода (необратимая) не устраняется повторным отпуском, поэтому следует избегать проведения отпуска при температурах

- 31. ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ. Температура нагрева под закалку для сталей большинства марок определяется положением критических точек А1

- 32. Закаливаемисть сталей – способность сталей повышать твердость в результате закалки, зависит главным образом от содержания углерода

- 33. Способы закалки сталей. Рис. 15. Кривые охлаждения для различных способов закалки.

- 34. Закалка в одном охладителе (кривая V1) – наиболее простой и широко используемый способ закалки, однако он

- 35. Особенности термической обработки легированных сталей. ЛЭ группы Ni - Mn,Co,C,N понижают критические точки Ас1 и Ас3.

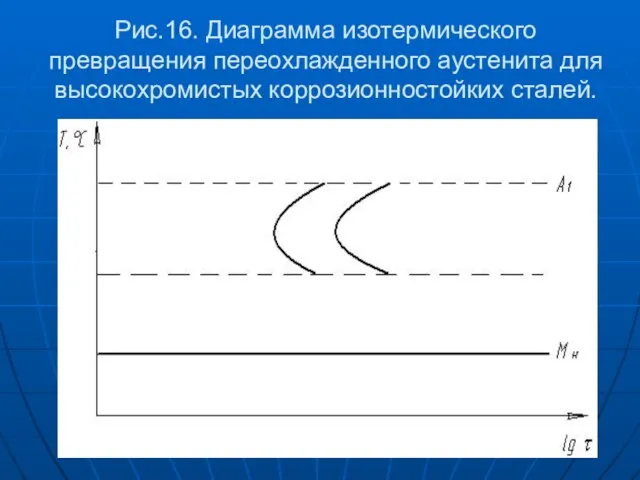

- 36. Рис.16. Диаграмма изотермического превращения переохлажденного аустенита для высокохромистых коррозионностойких сталей.

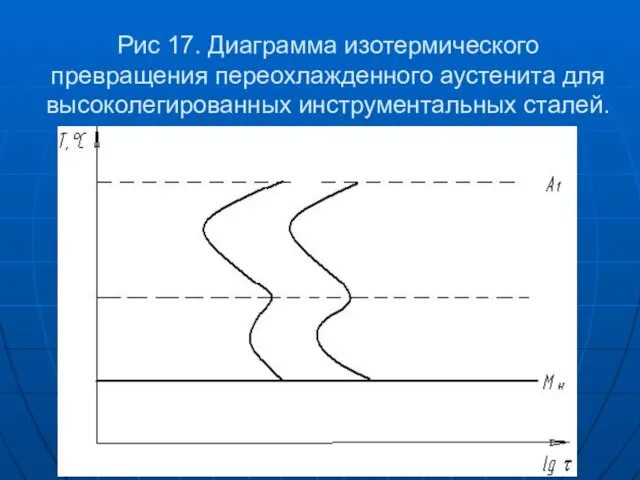

- 37. Рис 17. Диаграмма изотермического превращения переохлажденного аустенита для высоколегированных инструментальных сталей.

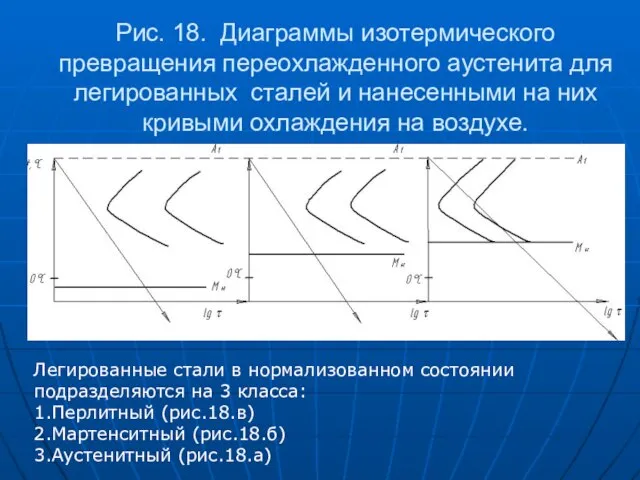

- 38. Рис. 18. Диаграммы изотермического превращения переохлажденного аустенита для легированных сталей и нанесенными на них кривыми охлаждения

- 39. МОДУЛЬ 6 СПЕЦИАЛЬНЫЕ СТАЛИ. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ. ПОЛИМЕРНЫЕ МАТЕРИАЛЫ.

- 40. КОРРОЗИОННОСТОЙКИЕ СТАЛИ Коррозия – разрушение метала под воздействием окружающей среды. В зависимости от характера физико-химического воздействия

- 41. Химическая коррозия Химическая коррозия – это чаще всего окисление металлов в газовой среде, усиливающееся при повышении

- 42. Электрохимическая коррозия Электрохимическая коррозия – наиболее распостранённый вид коррозии. Разнородные металлы (или участки различных фаз в

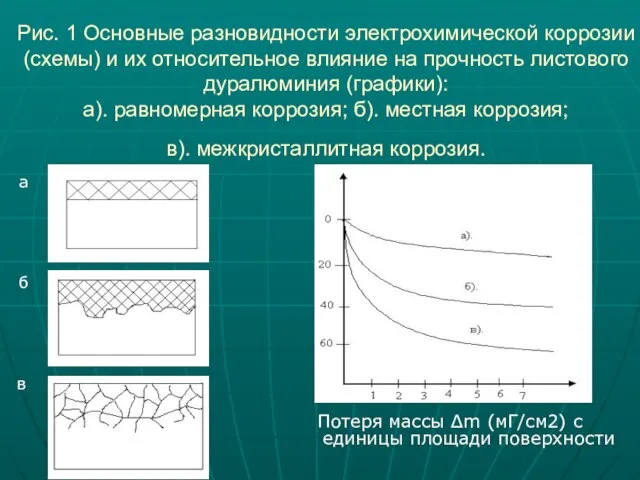

- 43. Рис. 1 Основные разновидности электрохимической коррозии (схемы) и их относительное влияние на прочность листового дуралюминия (графики):

- 44. ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ. Способность материала сопротивляться химической коррозии при высоких температурах называется жаростойкостью. Способность материала

- 45. Инструментальные стали Общим для всех инструментальных сталей является повышенное содержание углерода, обеспечивающее их прочность, твердость, износостойкость.

- 46. Стали для режущего инструмента Стали для режущего инструмента различают по теплостойкости – способности сохранять твердость при

- 47. Стали для штампового инструмента Стали для штампового инструмента делят на стали: - для холодного деформирования (отличаются

- 48. Стали для измерительного инструмента Стали для измерительного инструмента должны обладать высокой твердостью, износостойкостью, стабильностью формы и

- 49. МЕДНЫЕ СПЛАВЫ. Медь – металл с ГЦК решеткой, высоким удельным весом (8,95 г/см3), температурой плавления 10830С.

- 50. Латунь – двойной или многокомпонентный сплав меди, где основным легирующим элементом является цинк. Латуни подразделят на

- 51. АЛЮМИНИЙ И ЕГО СПЛАВЫ. Алюминий – металл с ГЦК решеткой, низким удельным весом (2,7 г/м3) и

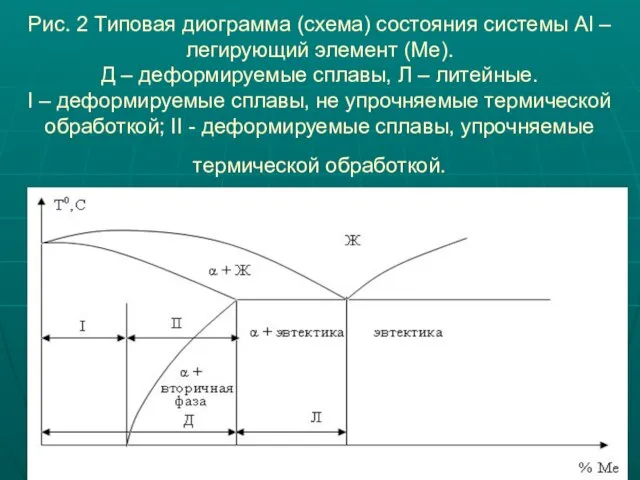

- 52. Рис. 2 Типовая диограмма (схема) состояния системы Al – легирующий элемент (Ме). Д – деформируемые сплавы,

- 53. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ. Полимеры – высокомолекулярные химические соединения, состоящие из многочисленных низкомолекулярных звеньев (мономеров) одинакового строения. По

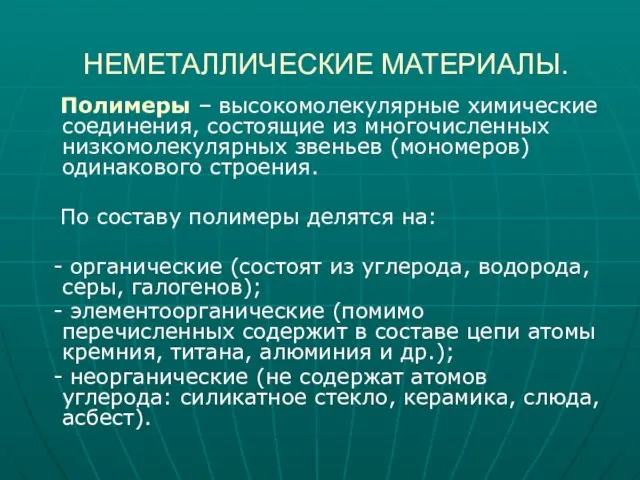

- 54. Рис. 3 Типы структуры полимера: а)– линейная; б)– линейно-разветвленная; в)– лестничная; г)сетчатая; д)пространственная.

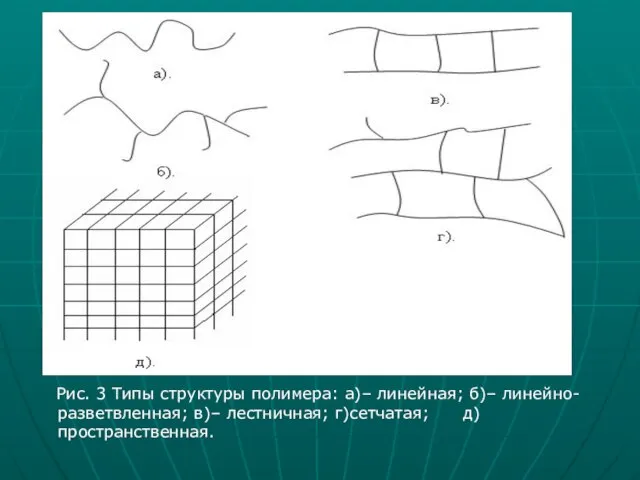

- 55. Полимеры являются основой синтетических материалов – пластмасс. Обычно пластмассы состоят из нескольких компонентов: связующее, наполнитель, пластификатор,

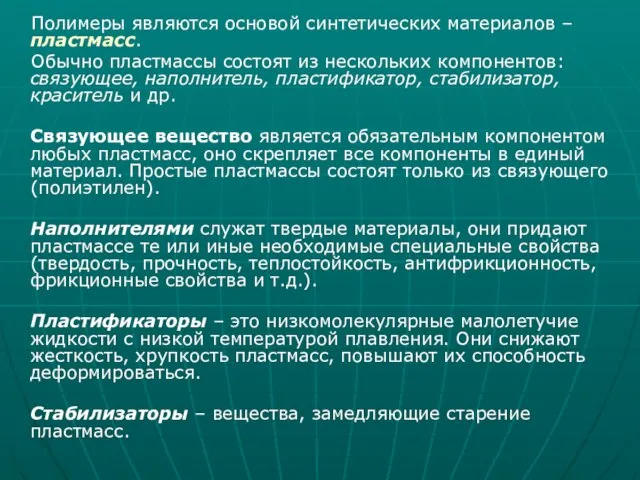

- 56. Резины Резины – синтетический материал, состоящий из полимера каучука (связующее), наполнителя (сажа, оксид кремния, оксид титана,

- 57. Процесс изготовления резиновых изделий Процесс изготовления резиновых изделий состоит из ряда операций, выполняемых в строгой последовательности:

- 58. Композиционные материалы Композиционные материалы – это материалы, состоящие из двух или более компонентов, обьединенных в монолит

- 59. Стекло Стекло – однородное аморфное вещество, полученное при затвердевании расплава оксидов. В стекле могут присутствовать оксиды

- 60. Ситаллы Ситаллы – стеклокристаллические материалы, получают путем кристаллизации стекла. Обладают очень высокой прочностью (2…3 раза выше

- 62. Скачать презентацию

Самые, самые в России!

Самые, самые в России! Молодежная политика

Молодежная политика Электронный портфолио педагога:

Электронный портфолио педагога: Технические характеристики силосов

Технические характеристики силосов 630979

630979 Дни воинской славы России

Дни воинской славы России МОУ «Усть – Кубинская СОШ»

МОУ «Усть – Кубинская СОШ» Мониторинг информационного сопровождения приоритетного национального проекта в сфере здравоохранения на территории Ханты-Ман

Мониторинг информационного сопровождения приоритетного национального проекта в сфере здравоохранения на территории Ханты-Ман Проектирование информационно-аналитической системы оценки эффективности факторинговых операций банка

Проектирование информационно-аналитической системы оценки эффективности факторинговых операций банка Зрительное восприятие устной речи

Зрительное восприятие устной речи Выправка стрелочного перевода двойным обжатием шпал и брусьев. Регулировка стрелочного перевода в плане

Выправка стрелочного перевода двойным обжатием шпал и брусьев. Регулировка стрелочного перевода в плане Cudzoziemiec w Polsce

Cudzoziemiec w Polsce Квест, презентация

Квест, презентация Игры на уроках истории

Игры на уроках истории Пути и формы выявления, развития и поддержки музыкально одарённых детей на примере работы ОДОД гимназии №271

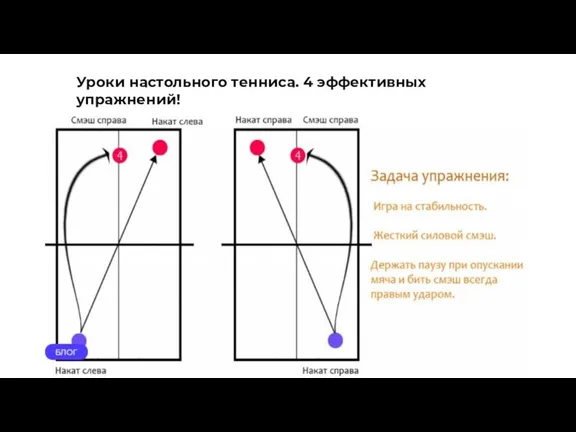

Пути и формы выявления, развития и поддержки музыкально одарённых детей на примере работы ОДОД гимназии №271 Настольный теннис. Эффективные упражнения

Настольный теннис. Эффективные упражнения Этика Севостьянов

Этика Севостьянов Основные закономерности развития науки Подготовили: студентки 1 курса РТА Группа : 1409ФТД Ломовцева Екатерина и Кройтор Татьяна

Основные закономерности развития науки Подготовили: студентки 1 курса РТА Группа : 1409ФТД Ломовцева Екатерина и Кройтор Татьяна Роль воды в жизни человека

Роль воды в жизни человека Зимняя сезонная школа

Зимняя сезонная школа Some and any

Some and any О, СПОРТ, - ТЫ МИР

О, СПОРТ, - ТЫ МИР Cловарный алгоритм. Пошаговая работа

Cловарный алгоритм. Пошаговая работа Механические волны

Механические волны Ответьте на вопросы:

Ответьте на вопросы: Инкрустация проволокой

Инкрустация проволокой Алгоритмы и исполнители

Алгоритмы и исполнители Сельское поселение Куруш муниципального образования Докузпаринский район

Сельское поселение Куруш муниципального образования Докузпаринский район