Содержание

- 2. Химические и физические механизмы отверждения масляных красок Физическое отверждение – впитывание связующего в запечатываемый материал (краски

- 3. Закрепление офсетной печатной краски Первоначальное закрепление (впитывание) Бумага Офсетный цилиндр Минеральное, растительное масло Увлажняющий раствор O2

- 4. Закрепление листовой офсетной печатной краски Окончательное закрепление краски – окислительная полимеризация Окислительная полимеризация – образование твердой

- 5. Проблемы с отверждением и со стойкостью к истиранию краски Следует четко разделять проблемы с недостаточным отверждением

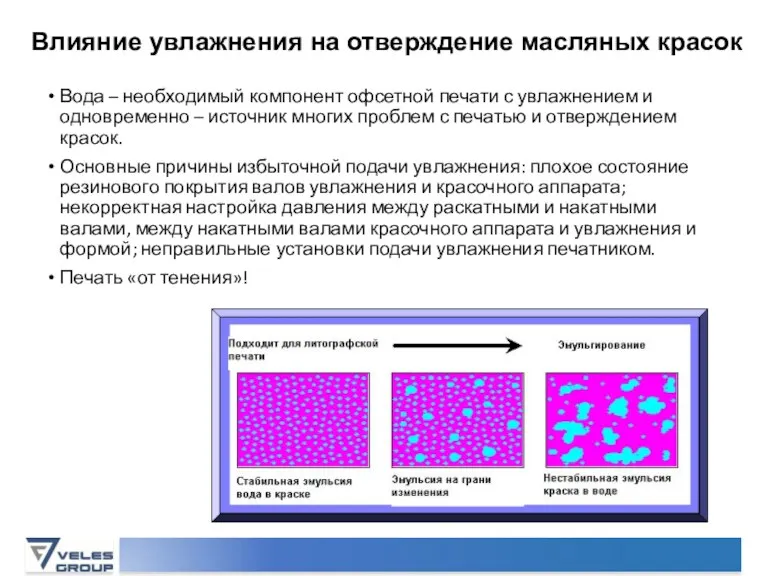

- 6. Влияние увлажнения на отверждение масляных красок Вода – необходимый компонент офсетной печати с увлажнением и одновременно

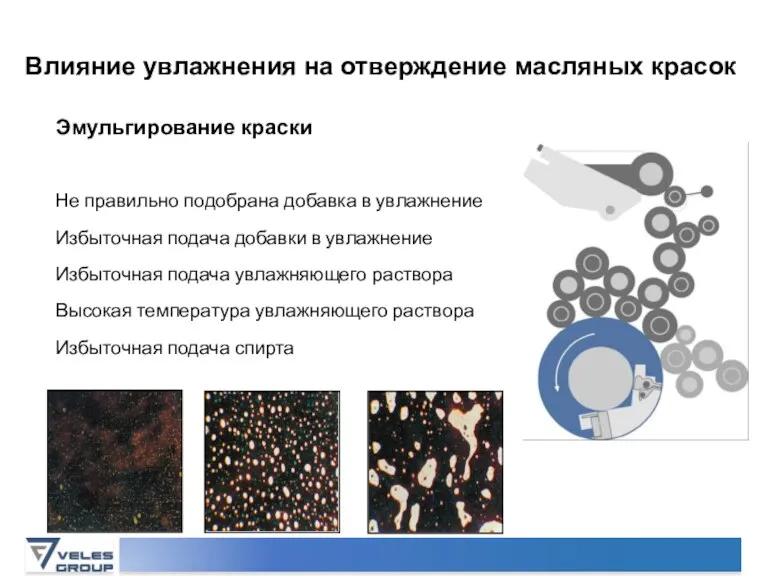

- 7. Влияние увлажнения на отверждение масляных красок Не правильно подобрана добавка в увлажнение Избыточная подача добавки в

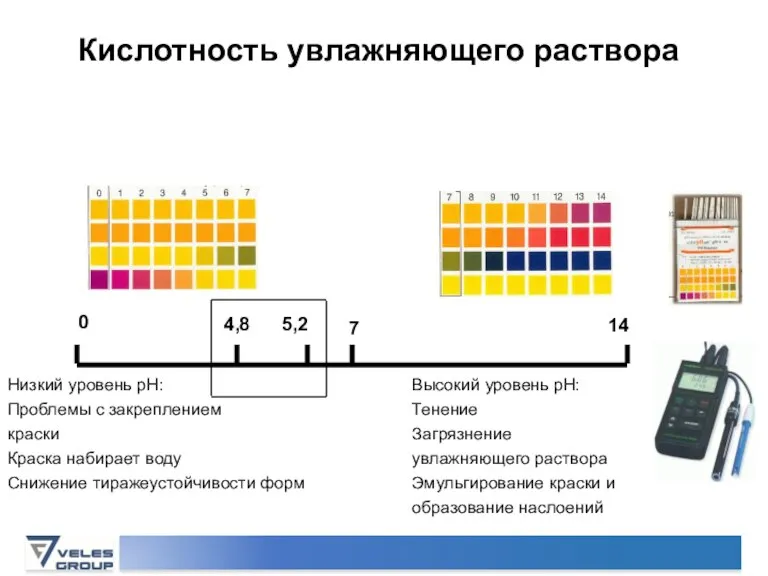

- 8. Кислотность увлажняющего раствора 7 0 14 4,8 5,2

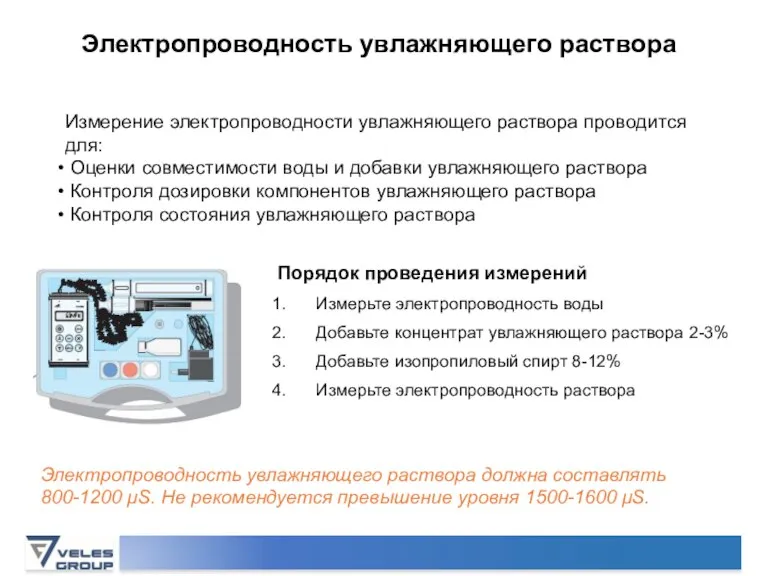

- 9. Измерение электропроводности увлажняющего раствора проводится для: Оценки совместимости воды и добавки увлажняющего раствора Контроля дозировки компонентов

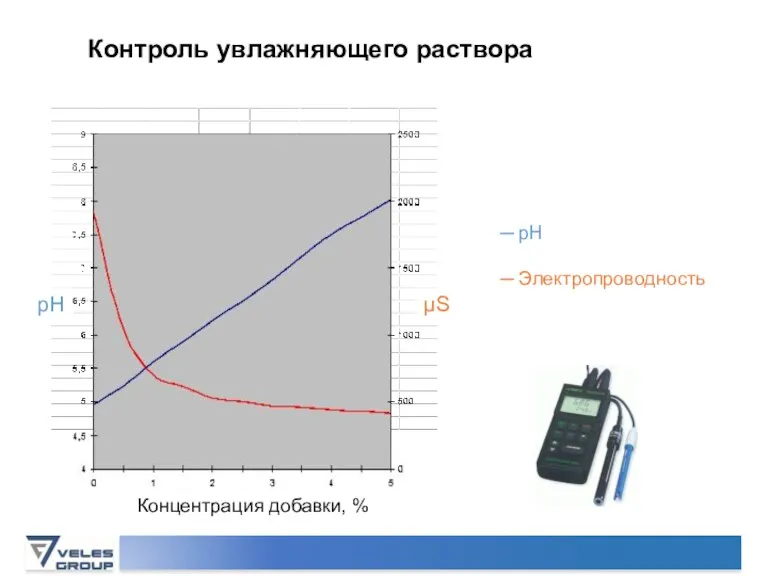

- 10. Контроль увлажняющего раствора Концентрация добавки, % ─ рН ─ Электропроводность μS pH

- 11. Фильтрование увлажняющего раствора – снижение затрат на печать, стабильные результаты печати FilterStar Compact FilterStar

- 12. Фильтрование увлажняющего раствора – снижение затрат на печать, стабильные результаты печати

- 13. Влияние увлажнения на отверждение масляных красок Даже при идеальном состоянии и правильной настройке красочных и увлажняющих

- 14. Настройка и состояние валов Состояние обрезиненных валов красочного и увлажняющего аппаратов (твердость резинового покрытия, состояние поверхности

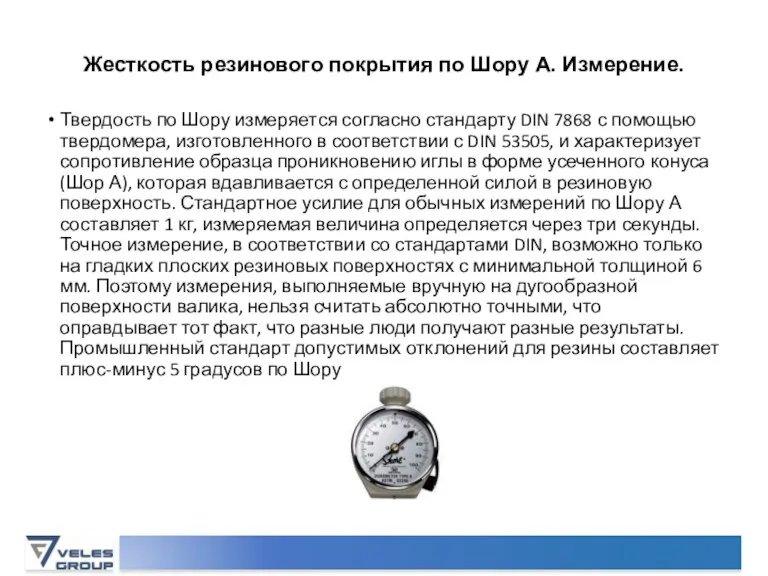

- 15. Жесткость резинового покрытия по Шору А. Измерение. Твердость по Шору измеряется согласно стандарту DIN 7868 с

- 16. Настройка валов по давлению Приборы для измерения «эффективной» полосы контакта между валами (валами и формой) по

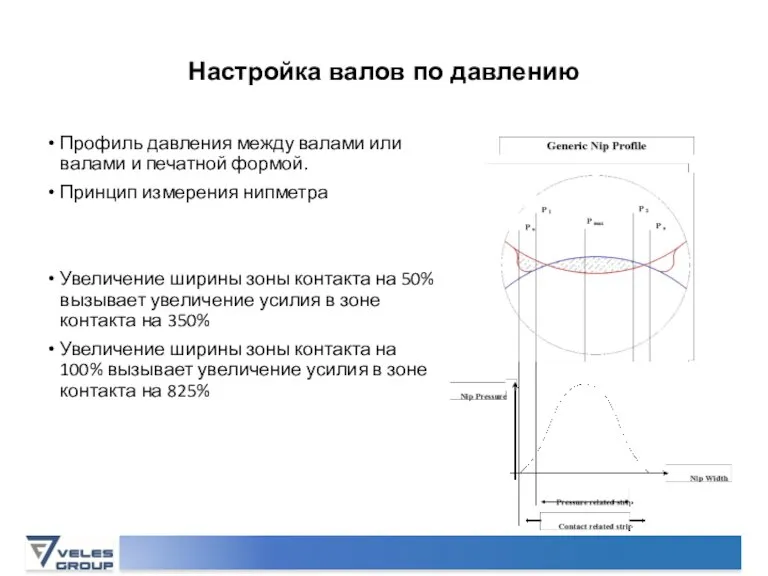

- 17. Настройка валов по давлению Профиль давления между валами или валами и печатной формой. Принцип измерения нипметра

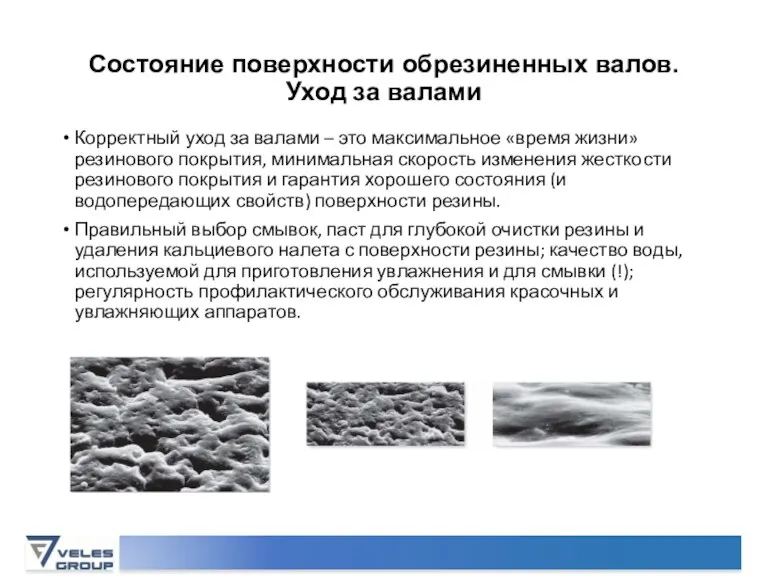

- 18. Состояние поверхности обрезиненных валов. Уход за валами Корректный уход за валами – это максимальное «время жизни»

- 19. Процесс переноса краски (увлажняющего раствора) ухудшается Резиновое покрытие выглядит блестящим и остекленевшим.Твердость валиков возрастает. Поры резинового

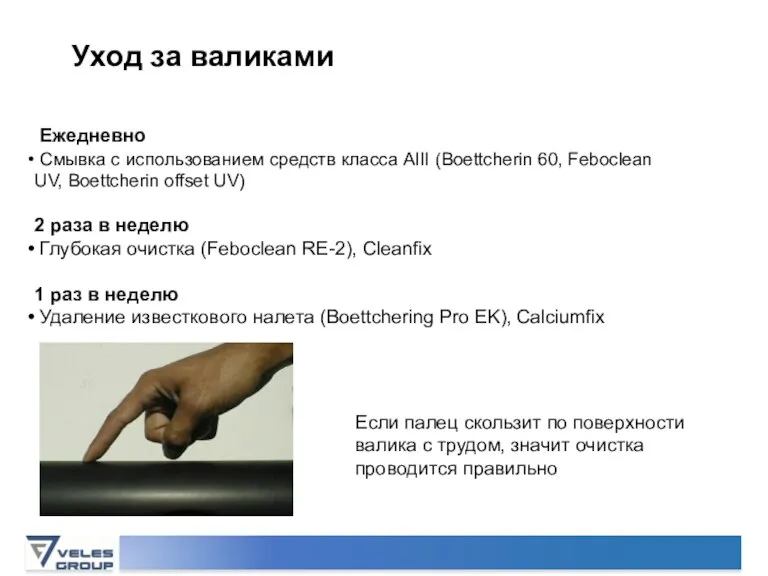

- 20. Уход за валиками Ежедневно Смывка с использованием средств класса АIII (Boettcherin 60, Feboclean UV, Boettcherin offset

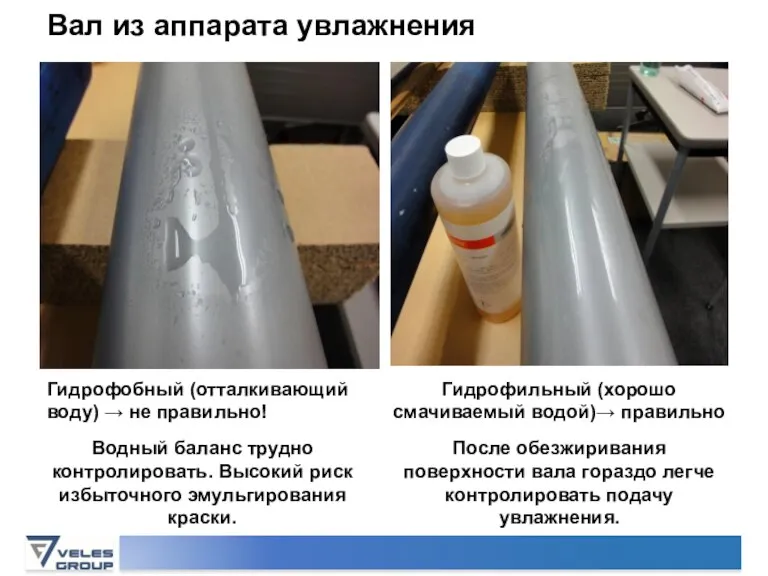

- 21. Гидрофобный (отталкивающий воду) → не правильно! Водный баланс трудно контролировать. Высокий риск избыточного эмульгирования краски. После

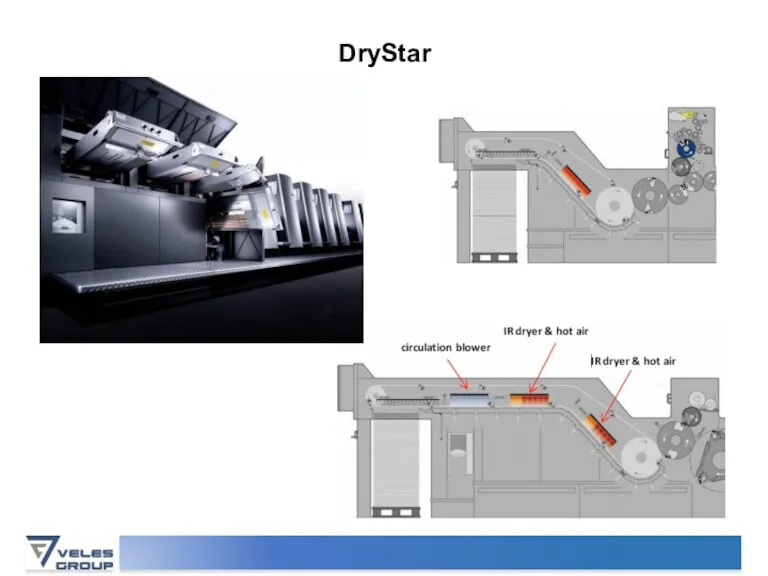

- 22. DryStar

- 23. ИК-сушки. Состояние ИК-ламп ИК-излучение – безконтактная передача длинноволнового «теплового» излучения (1000-3000 нм). ИК-излучение ускоряет окислительную полимеризацию,

- 24. Отверждение металлизированных красок. «Меление» Размер частиц пигмента металлизированных красок значительно больше такового обычных красок Взаимодействие пигмент-связующее

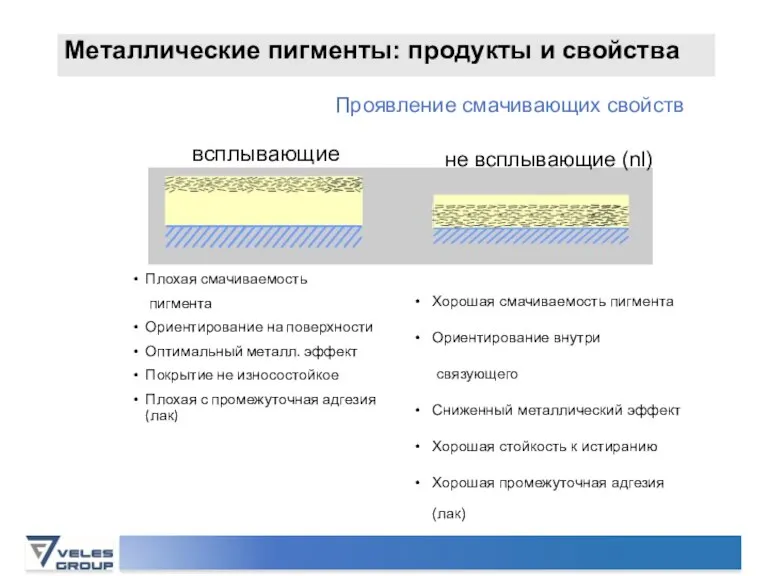

- 25. Металлическая крупа Производство металлических пигментов угловатая традиционный е Алюминиевый пигмент круглая «non-leafing silver» Продукты и свойства

- 26. всплывающие Плохая смачиваемость пигмента Ориентирование на поверхности Оптимальный металл. эффект Покрытие не износостойкое Плохая с промежуточная

- 27. Основные факторы, влияющие на цветность растрированных триадных оттисков Площадь растровой точки Толщина красочного слоя Краскоперенос (треппинг)

- 28. Площадь растровой точки Наиболее значимые факторы, влияющие на цветность оттисков – это факторы и дефекты печати,

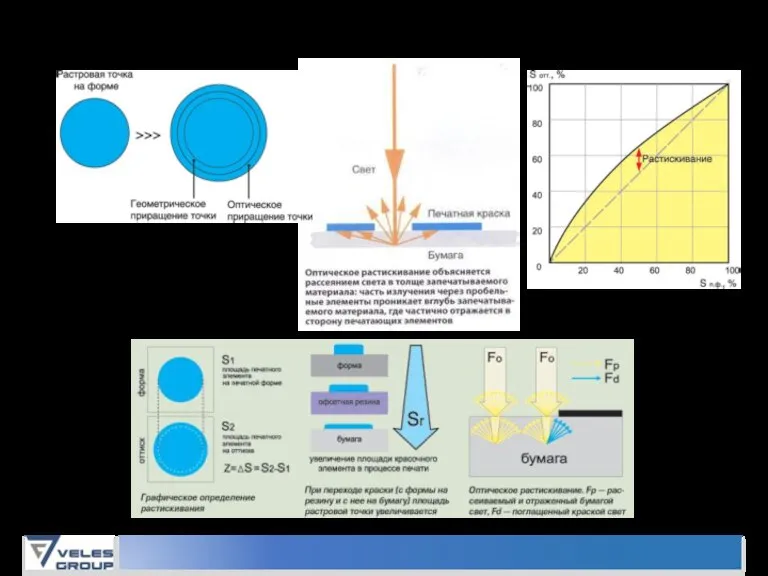

- 29. Прирост растровой точки (растискивание)

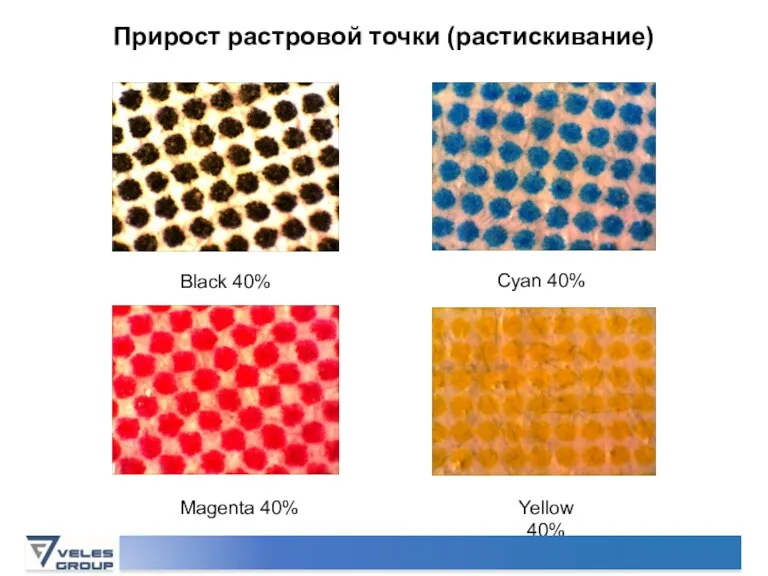

- 30. Прирост растровой точки (растискивание) Black 40% Cyan 40% Magenta 40% Yellow 40%

- 31. Прирост растровой точки (растискивание)

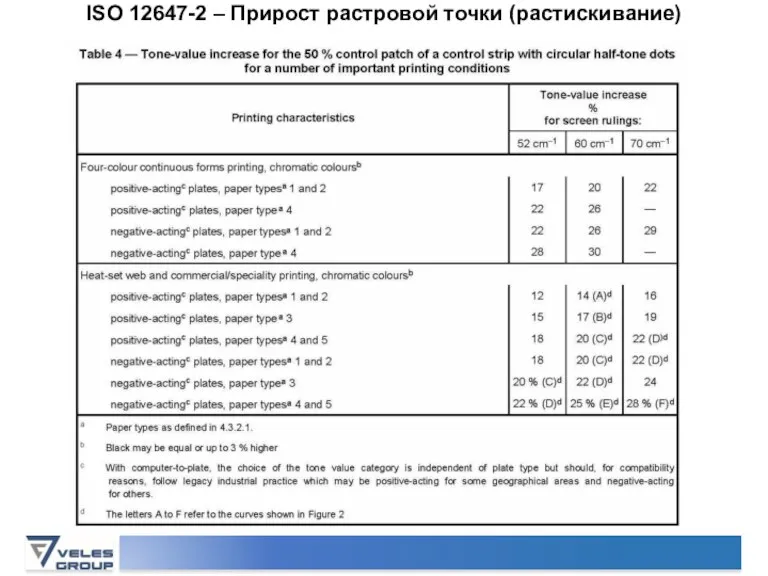

- 32. ISO 12647-2 – Прирост растровой точки (растискивание)

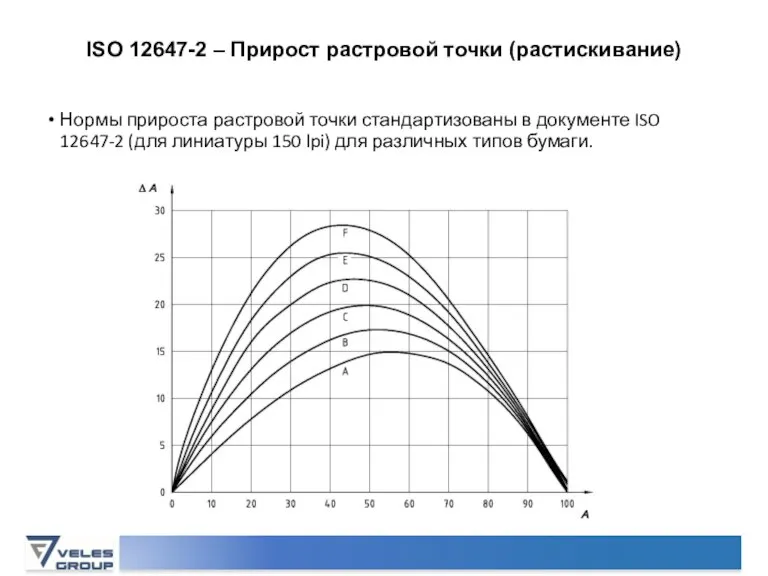

- 33. Нормы прироста растровой точки стандартизованы в документе ISO 12647-2 (для линиатуры 150 lpi) для различных типов

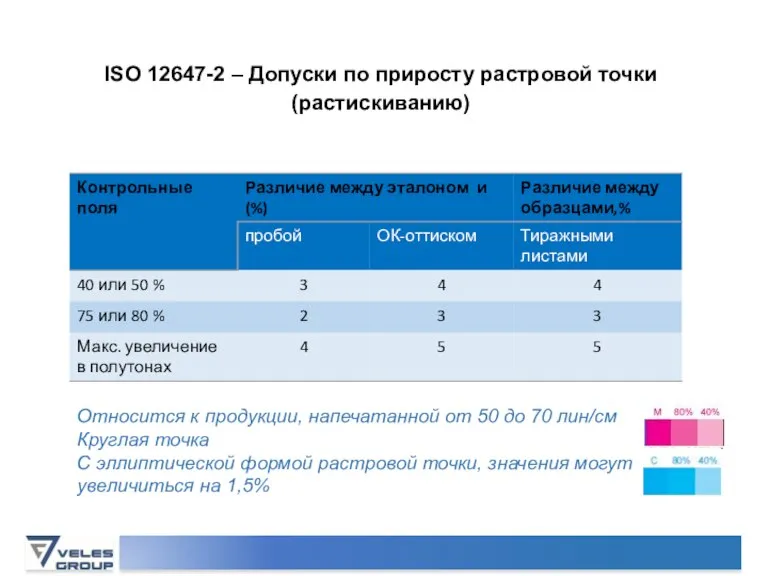

- 34. Относится к продукции, напечатанной от 50 до 70 лин/см Круглая точка С эллиптической формой растровой точки,

- 35. Факторы, влияющие на растискивание Форма растровой точки Линиатура печати Свойства краски (вязкость, тиксотропность) Температура краски Давление

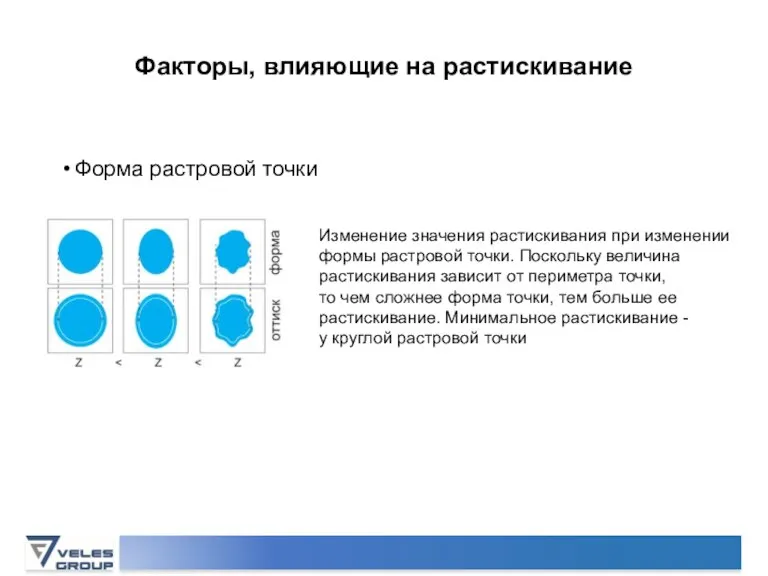

- 36. Форма растровой точки Изменение значения растискивания при изменении формы растровой точки. Поскольку величина растискивания зависит от

- 37. Линиатура печати Линиатура 150 lpi с растискиванием 15% Линиатура 75 lpi с растискиванием 7.5% Линиатура 100

- 38. Линиатуры печати, рекомендуемые для различных материалов - Высококачественные мелованные глянцевые бумаги – 175-200 lpi (200 lpi

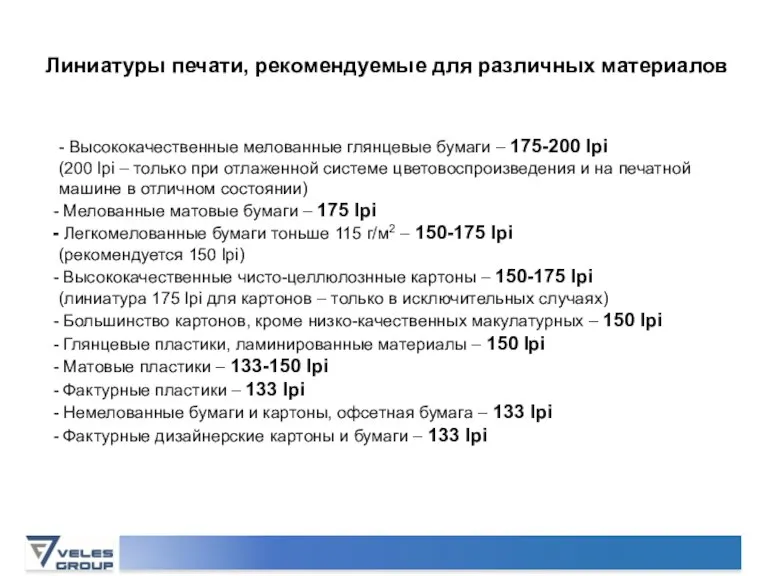

- 39. Факторы, влияющие на растискивание Свойства краски (вязкость, тиксотропность) Температура краски Зависимость вязкости и тягучести печатной краски

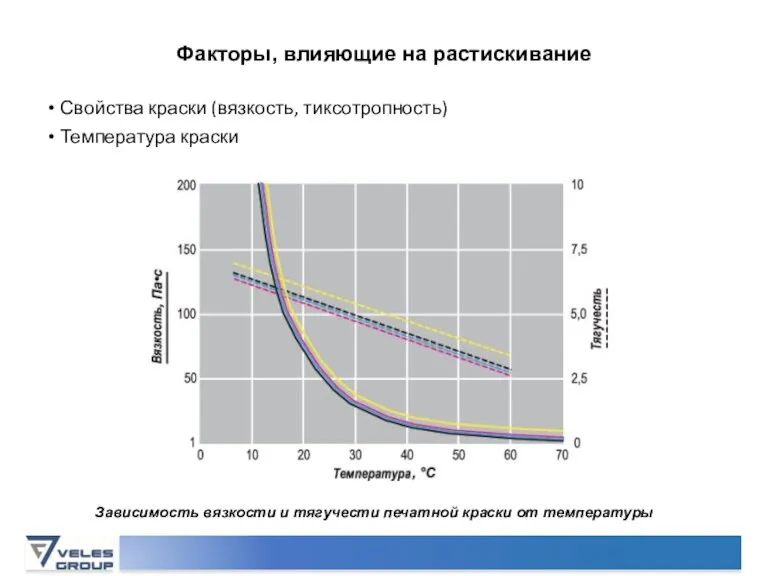

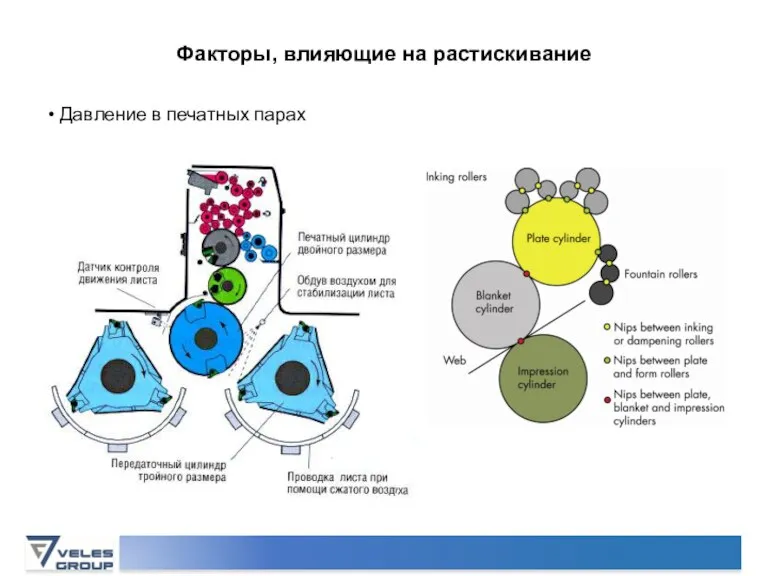

- 40. Давление в печатных парах Факторы, влияющие на растискивание

- 41. Измерение давления в печатных парах с помощью прибора Pressure Indicator Факторы, влияющие на растискивание

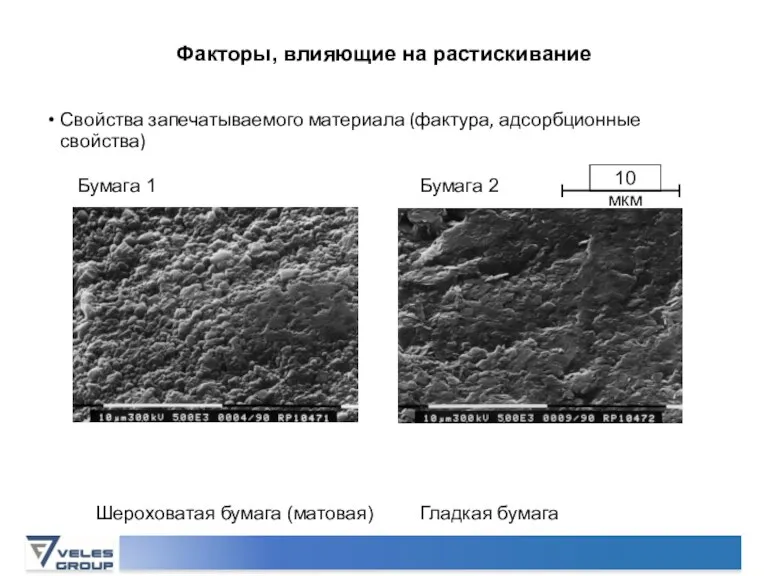

- 42. Свойства запечатываемого материала (фактура, адсорбционные свойства) Бумага 1 Шероховатая бумага (матовая) Бумага 2 Гладкая бумага Факторы,

- 43. Площадь растровой точки. Дефекты печати. Скольжение Основные причины скольжения: - неправильная подкладка под печатную форму -

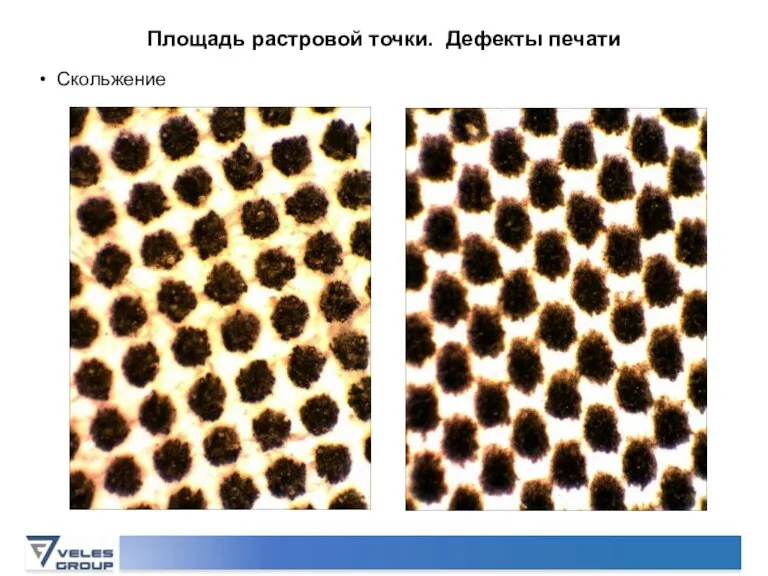

- 44. Площадь растровой точки. Дефекты печати Скольжение

- 45. Площадь растровой точки. Дефекты печати Скольжение Максимально допустимое скольжение регламентируется BVDM и составляет 7% разницы по

- 46. Площадь растровой точки. Дефекты печати Скольжение

- 47. Площадь растровой точки. Дефекты печати. Двоение Причина двоения: нарушение точности межсекционной листопередачи Краска из растровой точки

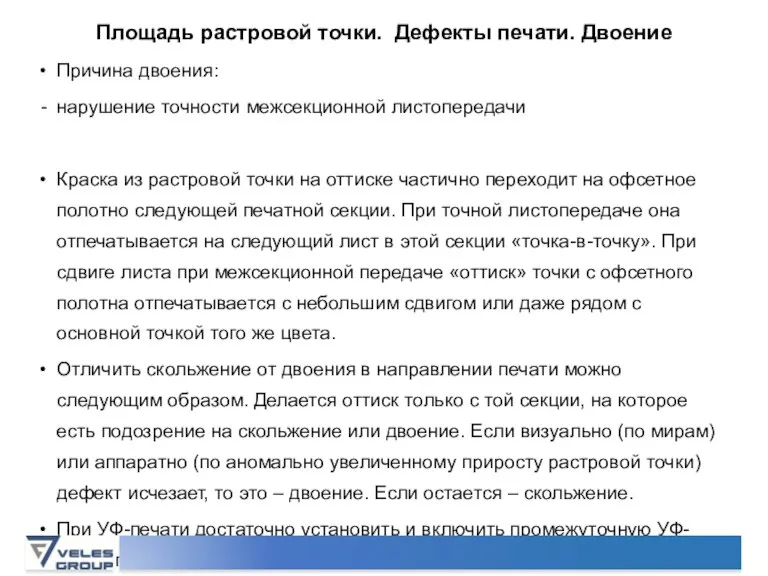

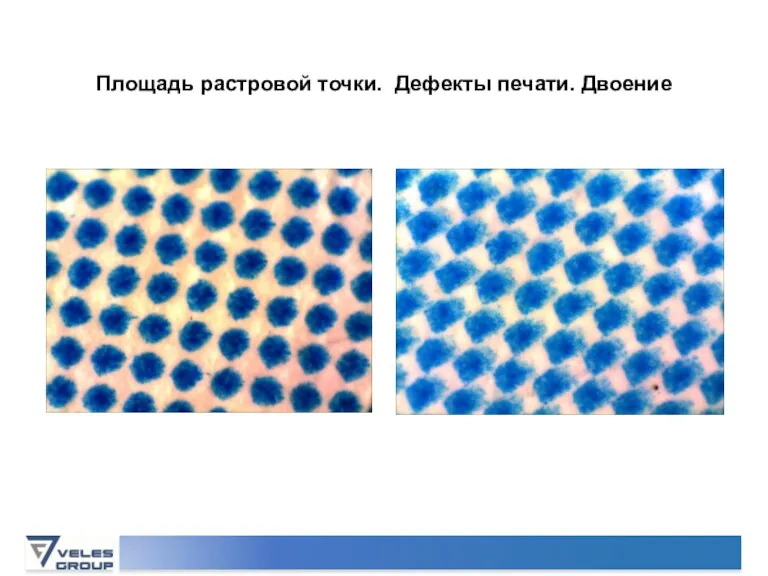

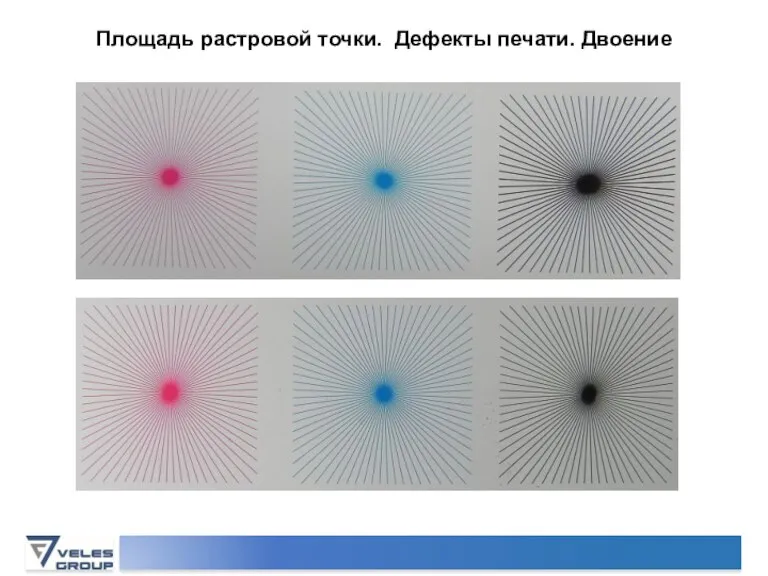

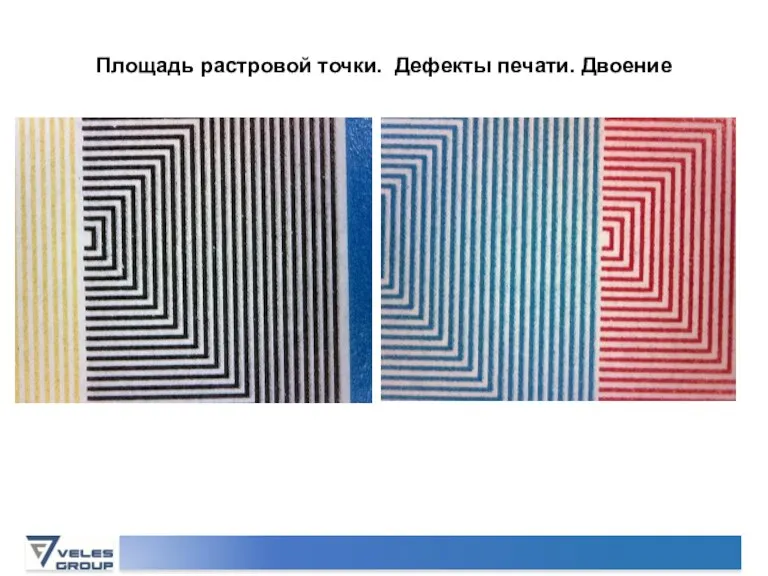

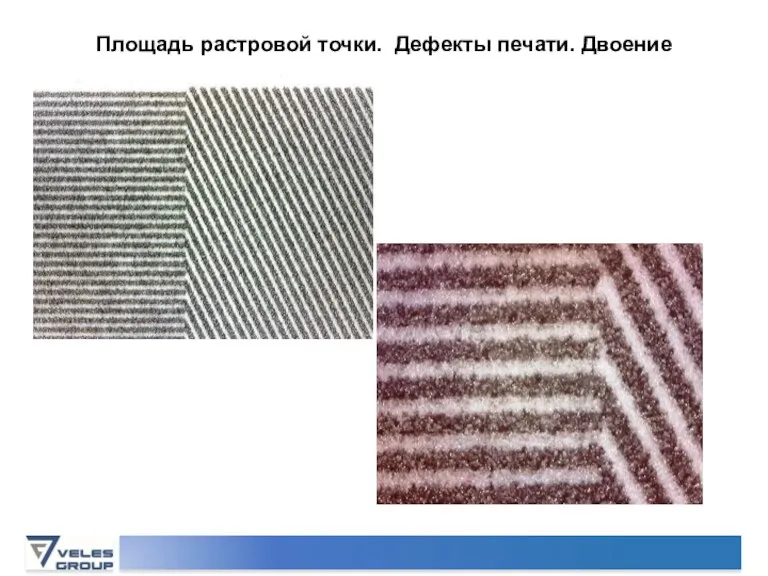

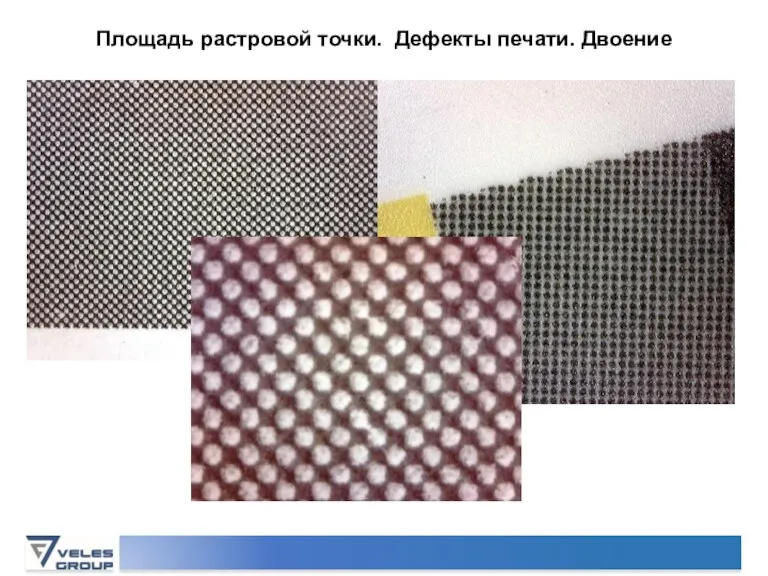

- 48. Площадь растровой точки. Дефекты печати. Двоение

- 49. Площадь растровой точки. Дефекты печати. Двоение

- 50. Площадь растровой точки. Дефекты печати. Двоение

- 51. Площадь растровой точки. Дефекты печати. Двоение

- 52. Площадь растровой точки. Дефекты печати. Двоение

- 53. Площадь растровой точки. Дефекты печати. Двоение

- 54. Площадь растровой точки. Дефекты печати. Двоение

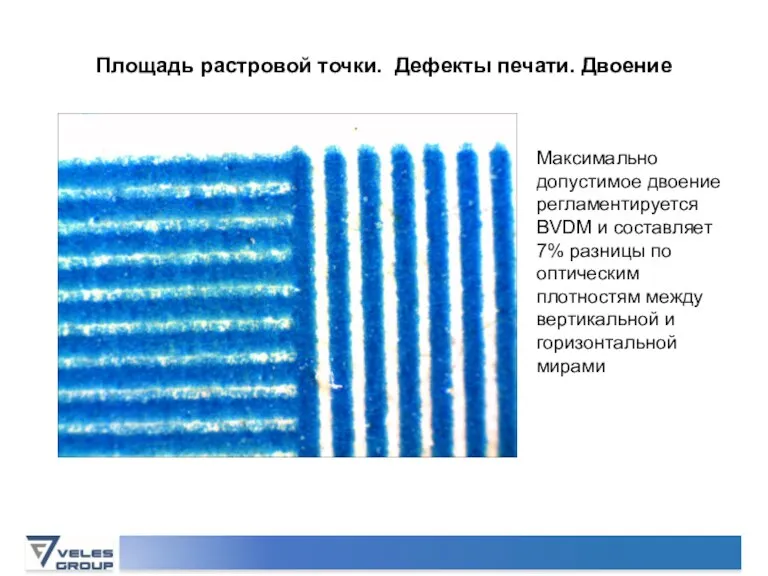

- 55. Площадь растровой точки. Дефекты печати. Двоение Максимально допустимое двоение регламентируется BVDM и составляет 7% разницы по

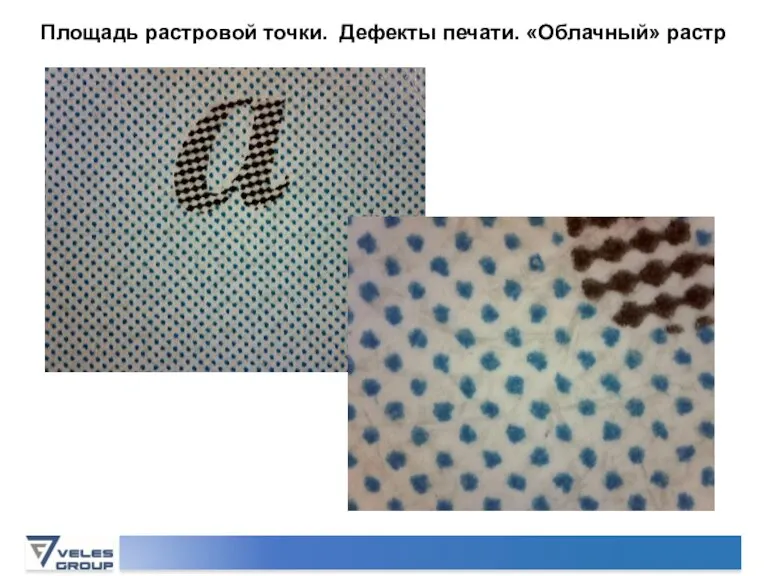

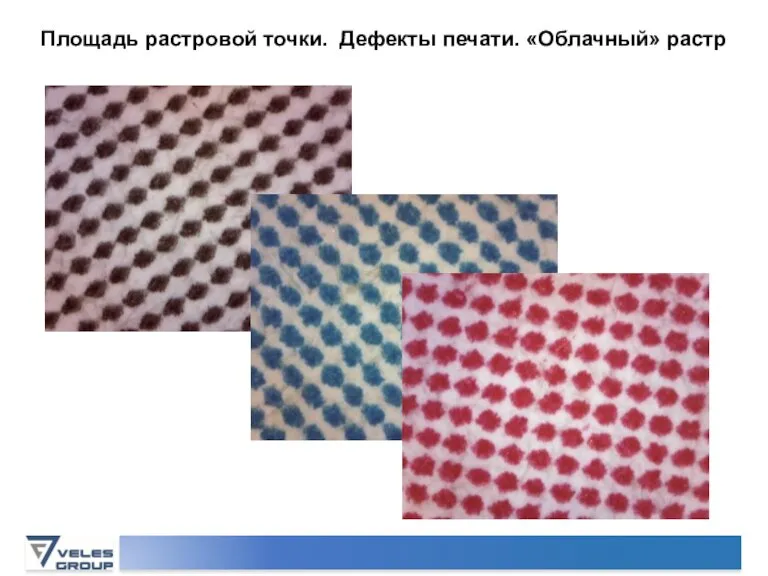

- 56. Площадь растровой точки. Дефекты печати. «Облачный» растр

- 57. Площадь растровой точки. Дефекты печати. «Облачный» растр

- 58. Площадь растровой точки. Дефекты печати. «Облачный» растр

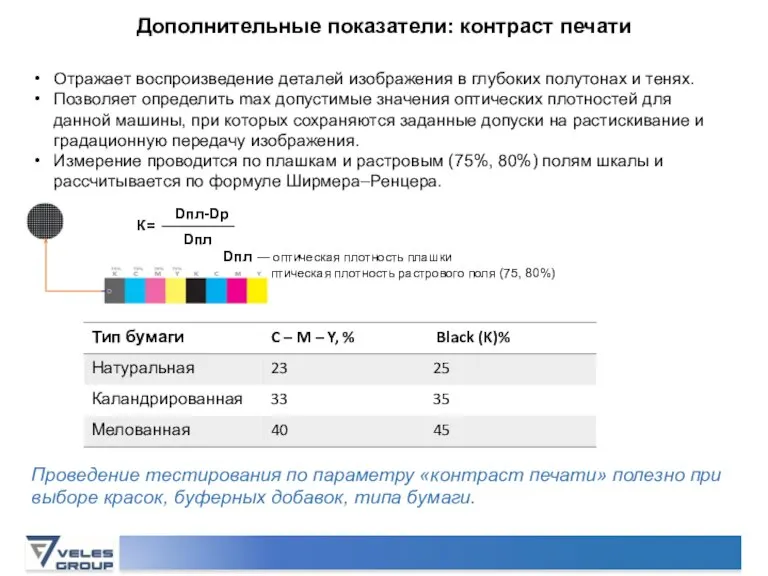

- 59. Отражает воспроизведение деталей изображения в глубоких полутонах и тенях. Позволяет определить max допустимые значения оптических плотностей

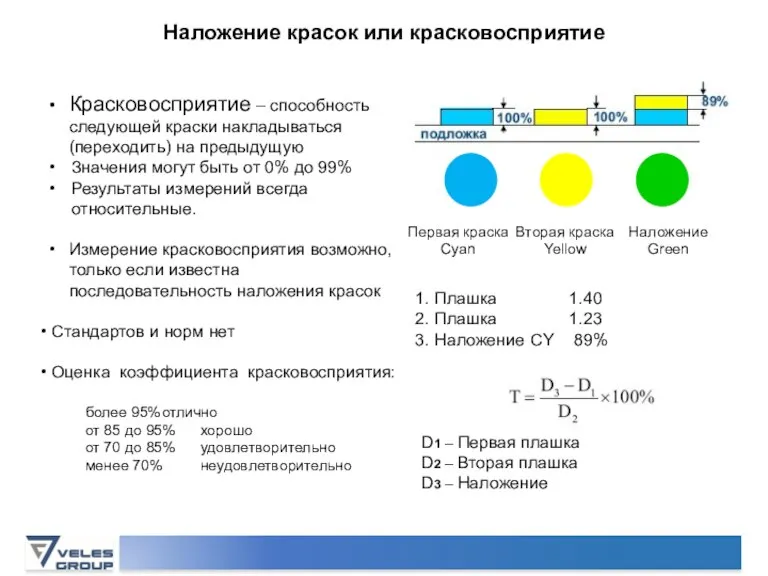

- 60. Красковосприятие – способность следующей краски накладываться (переходить) на предыдущую Значения могут быть от 0% до 99%

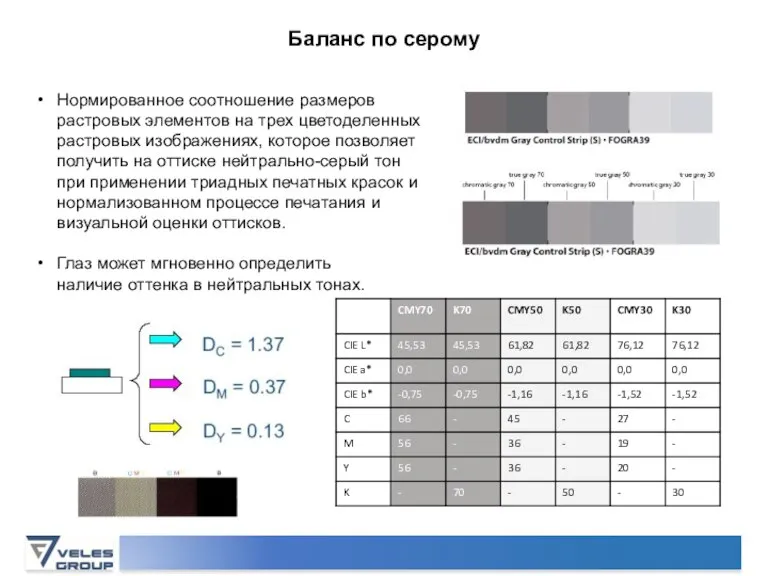

- 61. Нормированное соотношение размеров растровых элементов на трех цветоделенных растровых изображениях, которое позволяет получить на оттиске нейтрально-серый

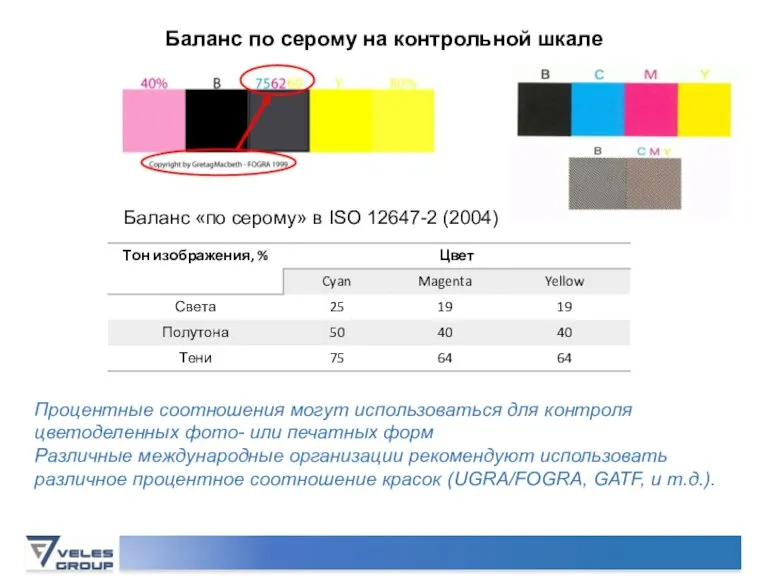

- 62. Баланс «по серому» в ISO 12647-2 (2004) Процентные соотношения могут использоваться для контроля цветоделенных фото- или

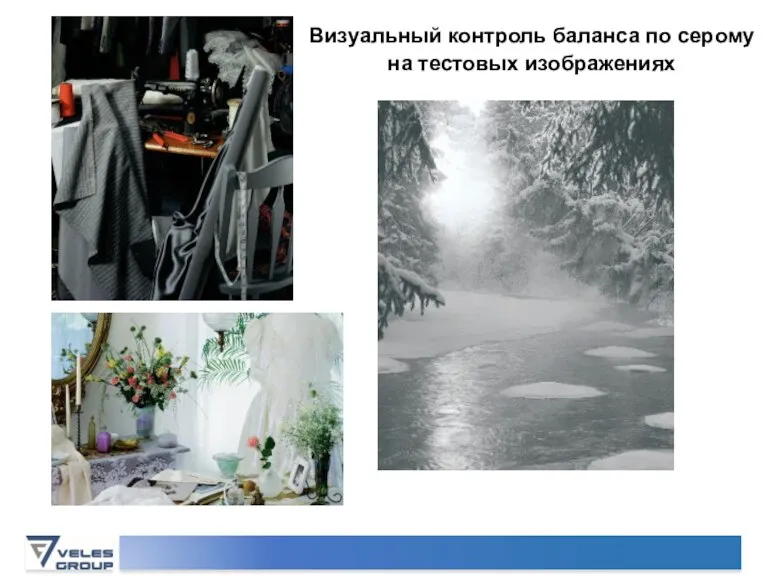

- 63. Визуальный контроль баланса по серому на тестовых изображениях

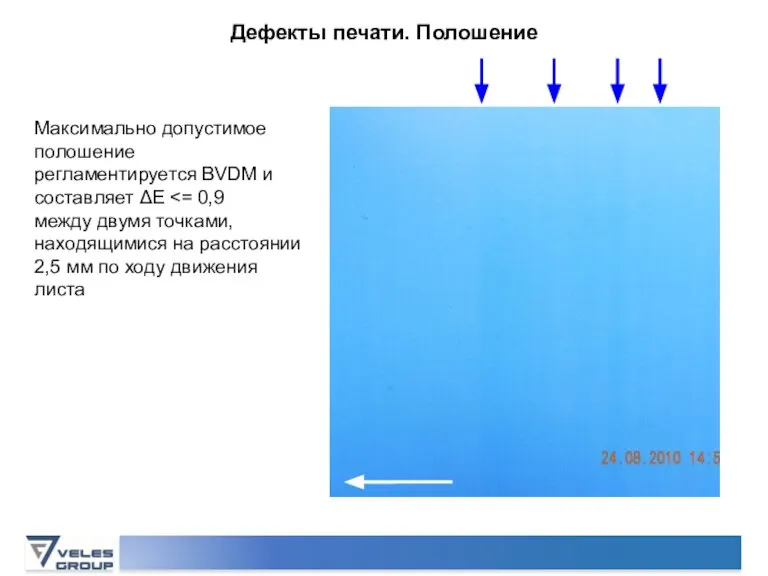

- 64. Дефекты печати. Полошение Максимально допустимое полошение регламентируется BVDM и составляет ΔE между двумя точками, находящимися на

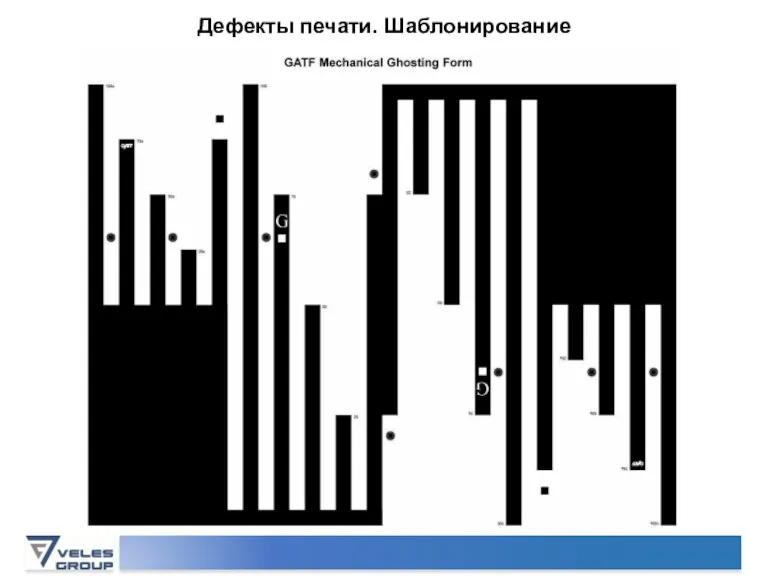

- 65. Дефекты печати. Шаблонирование

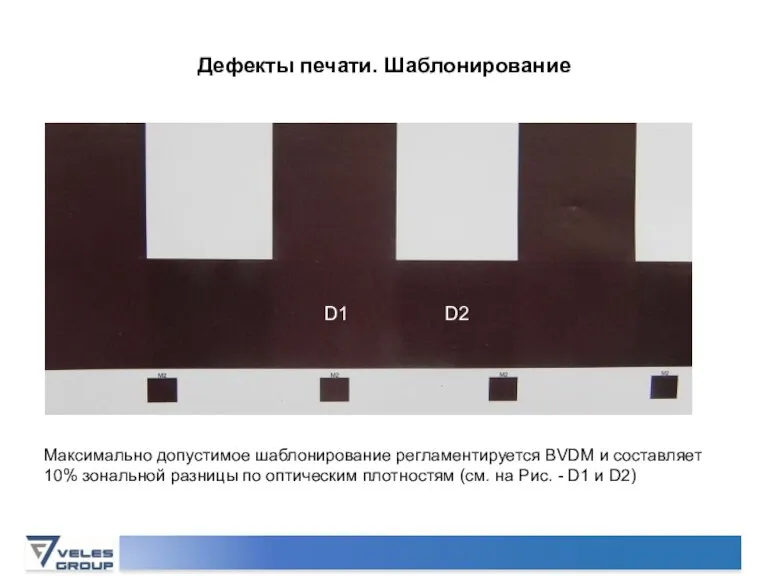

- 66. Дефекты печати. Шаблонирование Максимально допустимое шаблонирование регламентируется BVDM и составляет 10% зональной разницы по оптическим плотностям

- 67. Дефекты печати. Шаблонирование Шаблонирование можно уменьшить с помощью следующих мер: - Печать красочной пленки как можно

- 68. Контроль параметров печати. Чтобы иметь возможность контролировать параметры печати и отсутствие основных дефектов печати, используйте корректную,

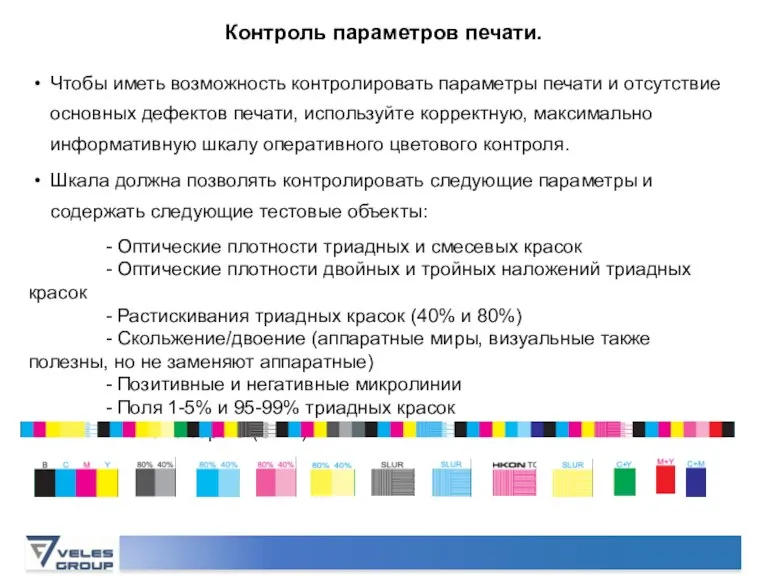

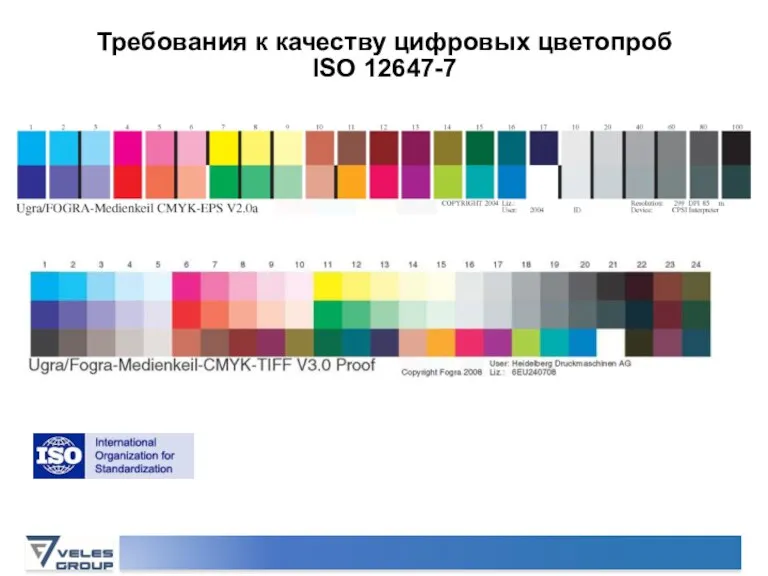

- 69. Требования к качеству цифровых цветопроб ISO 12647-7

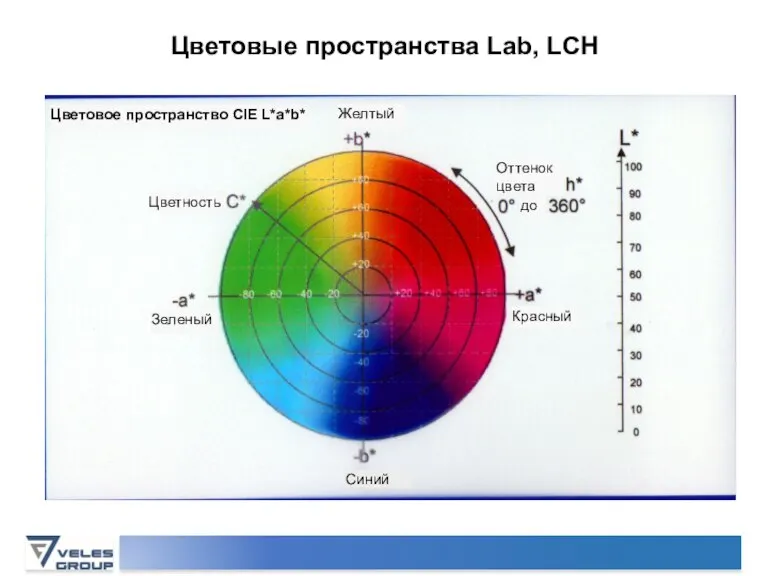

- 70. Цветовые пространства Lab, LCH

- 71. Равноконтрастные системы для измерения цветовых координат Цветовые пространства Lab, LCH

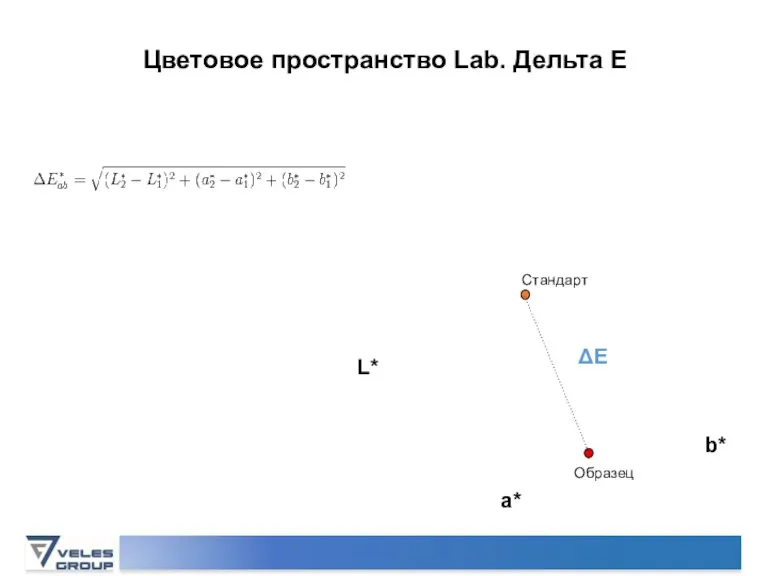

- 72. L* a* b* ΔЕ Стандарт Образец Цветовое пространство Lab. Дельта E

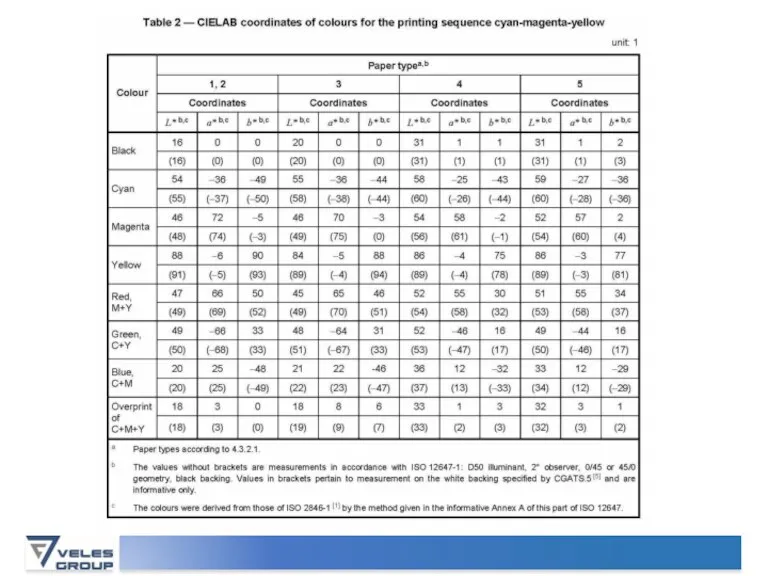

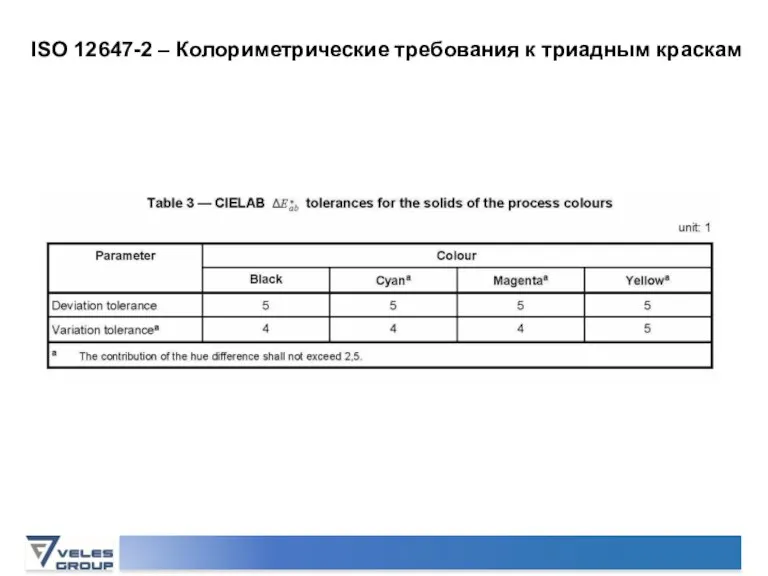

- 74. ISO 12647-2 – Колориметрические требования к триадным краскам

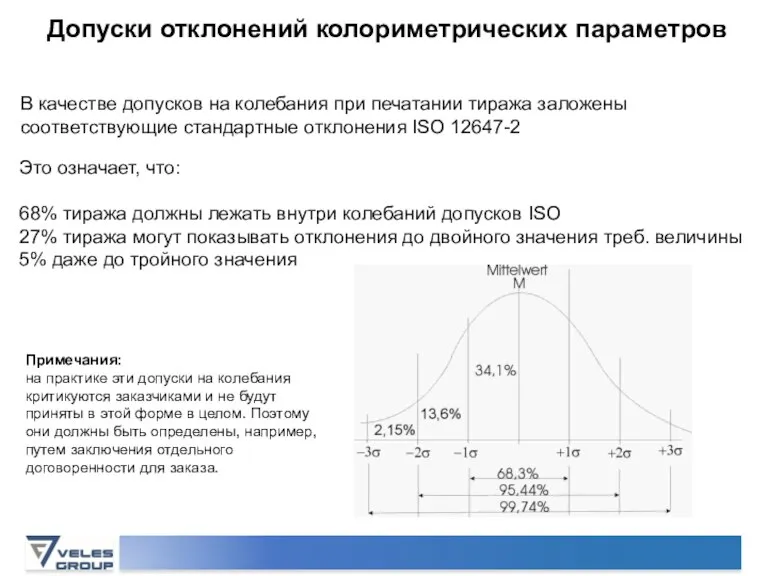

- 75. Допуски отклонений колориметрических параметров В качестве допусков на колебания при печатании тиража заложены соответствующие стандартные отклонения

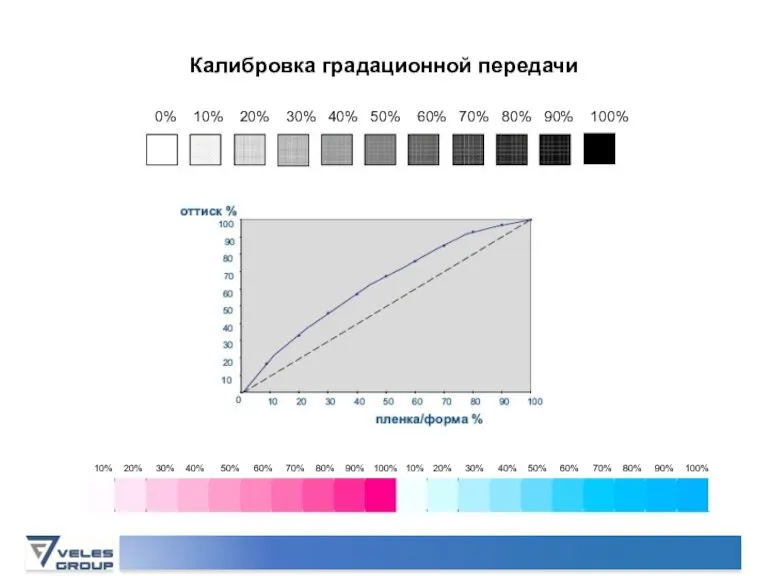

- 76. 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 10% 20% 30% 40% 50%

- 78. Скачать презентацию

Как животные готовятся к зиме

Как животные готовятся к зиме Wi-Fi роутер Xiaomi Mi Router 4C

Wi-Fi роутер Xiaomi Mi Router 4C БИТ. ФИНАНС - программный прродукт для автоматизации финансового и управленческого учета

БИТ. ФИНАНС - программный прродукт для автоматизации финансового и управленческого учета О внесении изменений в паспорт и перечень показателей федерального проекта Успех каждого ребенка и методику их расчета

О внесении изменений в паспорт и перечень показателей федерального проекта Успех каждого ребенка и методику их расчета Фундаментальные и прикладные вопросы нейробиологии

Фундаментальные и прикладные вопросы нейробиологии Богдан Xumikk Трибушной - профессиональный аналитик

Богдан Xumikk Трибушной - профессиональный аналитик КОМПЛЕКСНОЕ ОСНАЩЕНИЕ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ

КОМПЛЕКСНОЕ ОСНАЩЕНИЕ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ Тема №21. Принцип разделения власти

Тема №21. Принцип разделения власти Субкультуры и контркультуры

Субкультуры и контркультуры Сущность денег. Эмиссия денег

Сущность денег. Эмиссия денег Рынок Транспортной тары. Текущая ситуация и тенденции развития.

Рынок Транспортной тары. Текущая ситуация и тенденции развития. Юзабилити интернет-магазинов: Что не видят продавцы и покупатели

Юзабилити интернет-магазинов: Что не видят продавцы и покупатели Политика и власть. Тест по обществознанию

Политика и власть. Тест по обществознанию Развитие науки XVI - XVIII вв

Развитие науки XVI - XVIII вв Подросток и Закон

Подросток и Закон Исследовательская работа «Земля и луна»

Исследовательская работа «Земля и луна» Основы дизайн-проектирования. Художественное оформление книги. 2 класс

Основы дизайн-проектирования. Художественное оформление книги. 2 класс My World of Music

My World of Music Современные подходы к целеполаганию

Современные подходы к целеполаганию Пейзаж родной природы

Пейзаж родной природы Презентация на тему Туберкулез, туберкулез легких

Презентация на тему Туберкулез, туберкулез легких  Демон. Трактовка Лермонтова и Врубеля

Демон. Трактовка Лермонтова и Врубеля Презентация на тему Многообразие водорослей их роль в природе практическое значение

Презентация на тему Многообразие водорослей их роль в природе практическое значение  Теорема Пифагора В прямоугольном треугольнике квадрат гипотенузы равен сумме квадратов катетов.

Теорема Пифагора В прямоугольном треугольнике квадрат гипотенузы равен сумме квадратов катетов. Мониторинг СМИ Украины

Мониторинг СМИ Украины Как праздновали Новый Год и Рождество в Самаре в начале прошлого века

Как праздновали Новый Год и Рождество в Самаре в начале прошлого века Лыжный спорт

Лыжный спорт Поведение и здоровье

Поведение и здоровье