Содержание

- 2. Основные понятия В нефтеперерабатывающей промышленности выделяют три типа профиля нефтеперерабатывающего завода, в зависимости от схемы переработки

- 3. Основные понятия Топливно-масляный профиль На НПЗ топливно-масляного профиля помимо различных видов топлив и углеродных материалов производятся

- 4. Основные понятия Топливно-нефтехимический профиль На НПЗ топливно-нефтехимического профиля помимо различных видов топлива и углеродных материалов производится

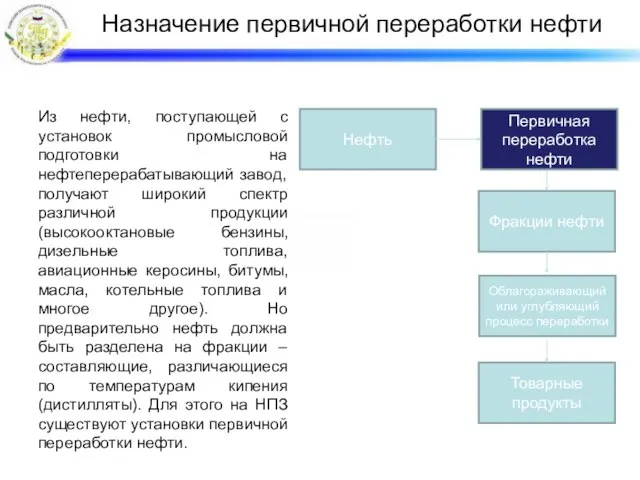

- 5. Назначение первичной переработки нефти Из нефти, поступающей с установок промысловой подготовки на нефтеперерабатывающий завод, получают широкий

- 6. Общие сведения о первичной переработке нефти Установки первичной переработки нефти составляют основу всех нефтеперерабатывающих заводов, от

- 8. Перегонка нефти Перегонка нефти — начальный процесс переработки нефти на нефтеперерабатывающих заводах, основанный на том, что

- 9. Перегонка нефти Перегонка нефти осуществляется методами однократного испарения (равновесная дистилляция – испарение нефти в испарителе +

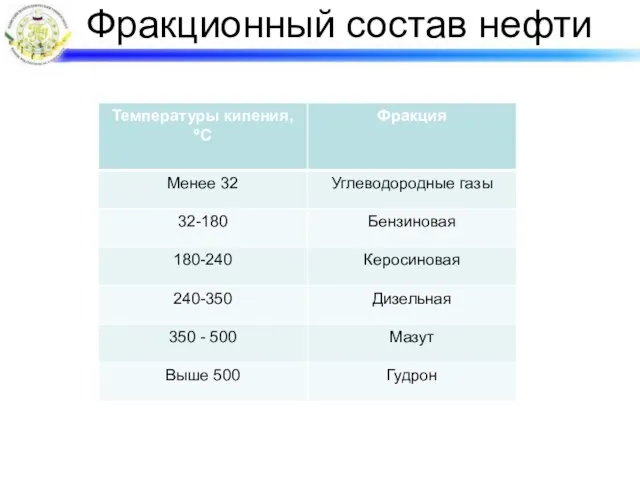

- 10. Фракционный состав нефти Фракционный состав является важным показателем качества нефти. В процессе перегонки при постепенно повышающейся

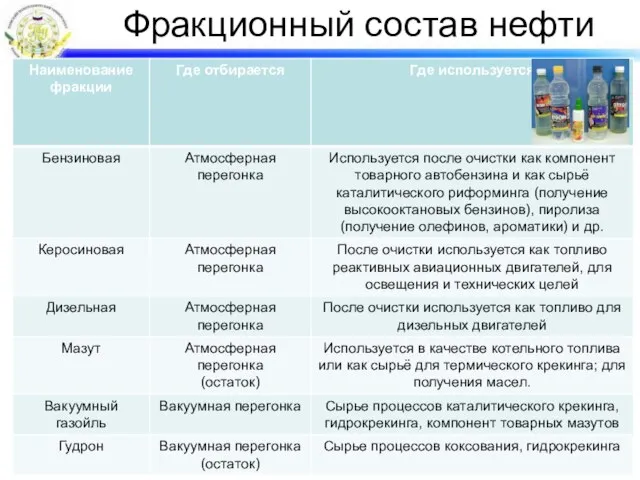

- 11. Фракционный состав нефти

- 12. Нефть «разгоняют» до температур 300–350 оС при атмосферном давлении (атмосферная перегонка) и до 500 – 550

- 13. Фракционный состав нефти

- 14. В промышленности используется перегонка нефти с однократным испарением в сочетании с ректификацией паровой и жидкой фаз.

- 15. Перегонка нефти в промышленных условиях Основные термины на производстве: АВТ – атмосферно-вакуумная «трубчатка» - комбинированная установка,

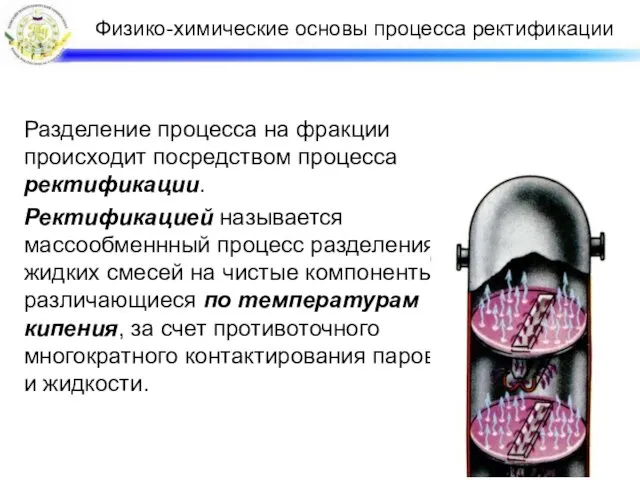

- 16. Физико-химические основы процесса ректификации Разделение процесса на фракции происходит посредством процесса ректификации. Ректификацией называется массообменнный процесс

- 17. Физико-химические основы процесса ректификации Ректификацию можно проводить периодически или непрерывно. Ректификацию проводят в башенных колонных аппаратах

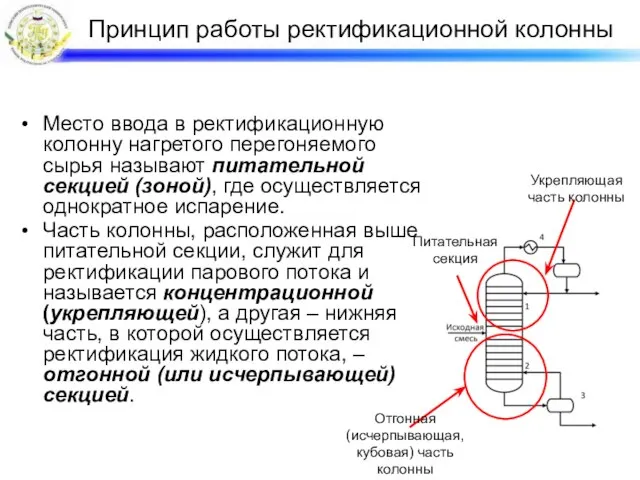

- 18. Принцип работы ректификационной колонны Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной),

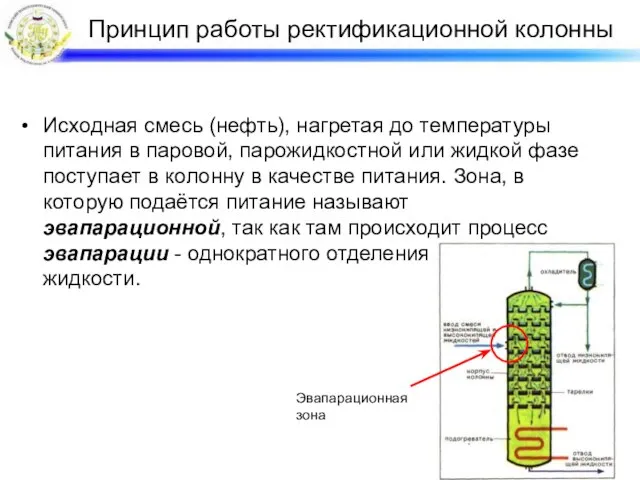

- 19. Исходная смесь (нефть), нагретая до температуры питания в паровой, парожидкостной или жидкой фазе поступает в колонну

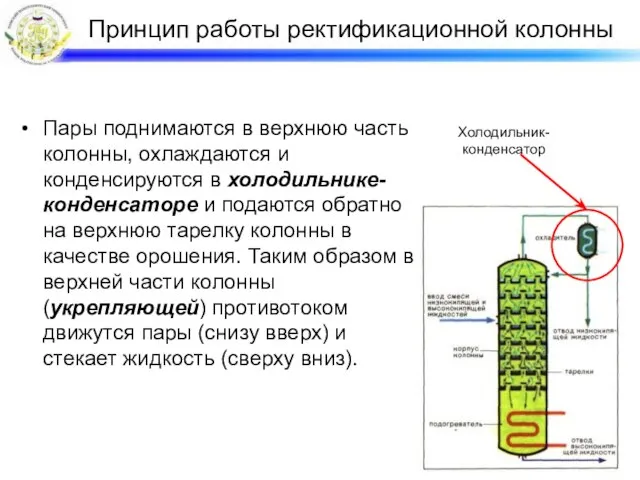

- 20. Пары поднимаются в верхнюю часть колонны, охлаждаются и конденсируются в холодильнике-конденсаторе и подаются обратно на верхнюю

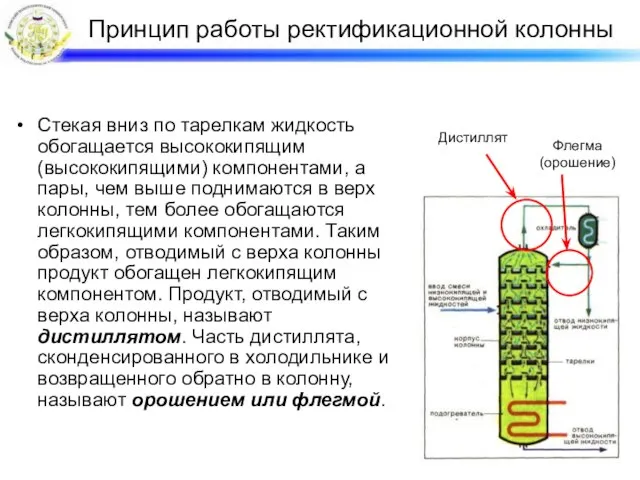

- 21. Стекая вниз по тарелкам жидкость обогащается высококипящим (высококипящими) компонентами, а пары, чем выше поднимаются в верх

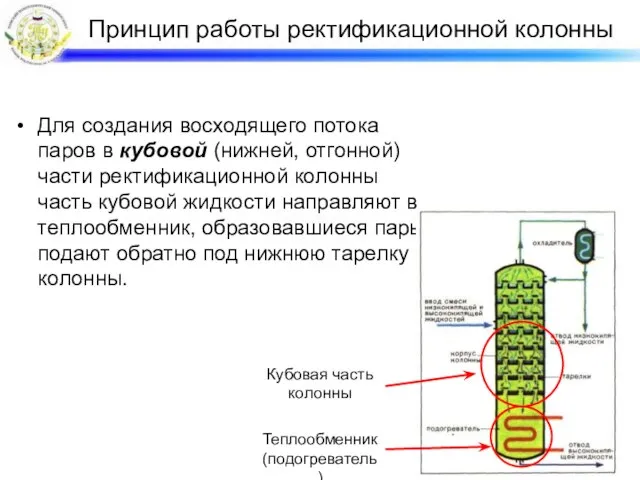

- 22. Для создания восходящего потока паров в кубовой (нижней, отгонной) части ректификационной колонны часть кубовой жидкости направляют

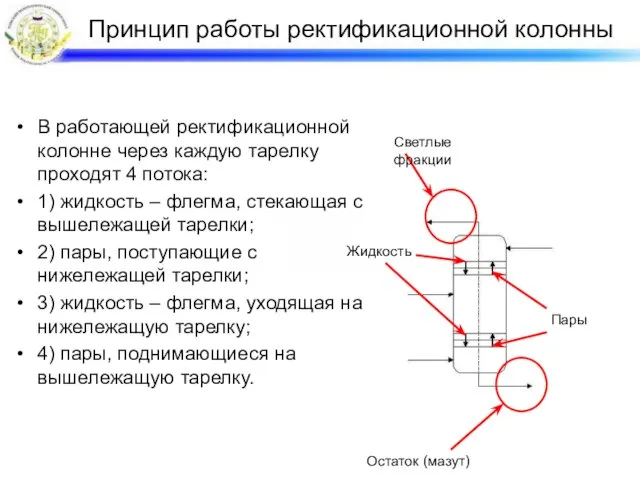

- 23. В работающей ректификационной колонне через каждую тарелку проходят 4 потока: 1) жидкость – флегма, стекающая с

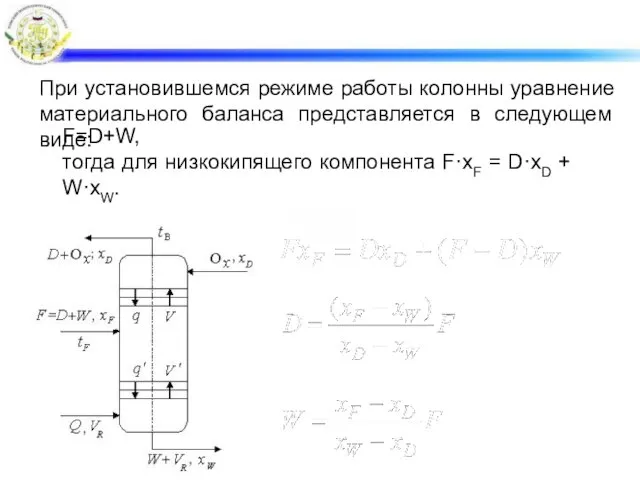

- 24. При установившемся режиме работы колонны уравнение материального баланса представляется в следующем виде: F=D+W, тогда для низкокипящего

- 25. Флегмовое число (R) соотношение жидкого и парового потоков в концентрационной части колонны (R = L/D; L

- 26. Паровое число (П) отношение контактируемых потоков пара и жидкости в отгонной секции колонны (П = G

- 27. Теоретическая тарелка При количественном рассмотрении работы ректификационных колонн обычно используется концепция теоретической тарелки. Под такой тарелкой

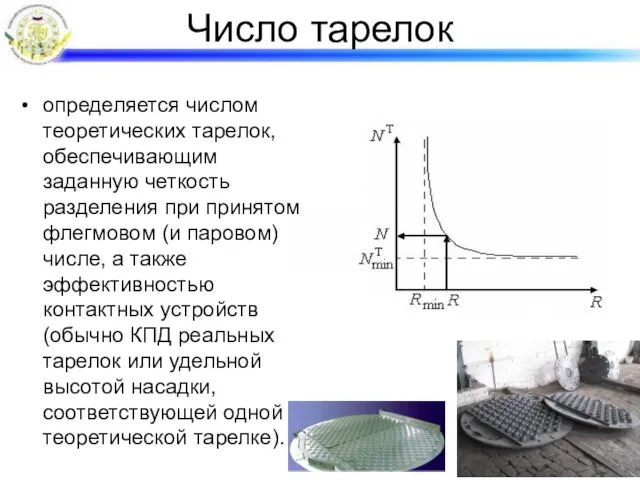

- 28. Число тарелок определяется числом теоретических тарелок, обеспечивающим заданную четкость разделения при принятом флегмовом (и паровом) числе,

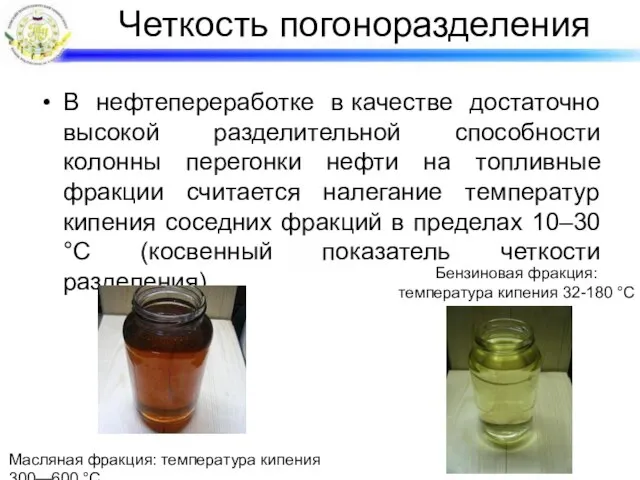

- 29. Четкость погоноразделения В нефтепереработке в качестве достаточно высокой разделительной способности колонны перегонки нефти на топливные фракции

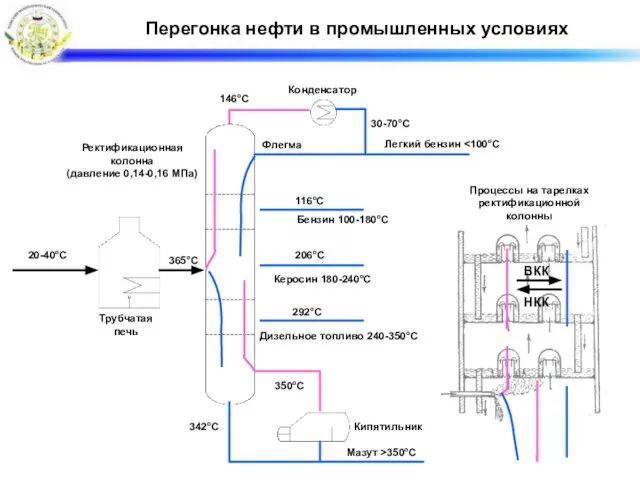

- 30. 20-40°С Трубчатая печь Ректификационная колонна (давление 0,14-0,16 МПа) Конденсатор ВКК НКК Процессы на тарелках ректификационной колонны

- 31. Перегонка нефти в промышленных условиях Исторически при промышленной перегонке нефти получали: - Конец 19-начало 20 вв.

- 32. Перегонка нефти в промышленных условиях Прямую перегонку осуществляют при атмосферном или несколько повышенном давлении, а остатков

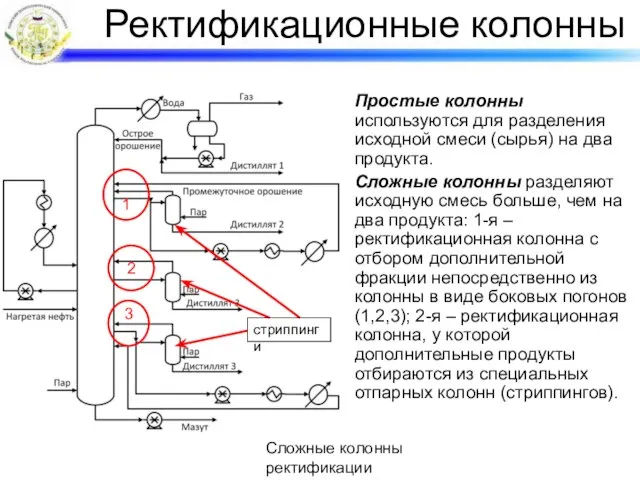

- 33. Ректификационные колонны Простые колонны используются для разделения исходной смеси (сырья) на два продукта. Сложные колонны разделяют

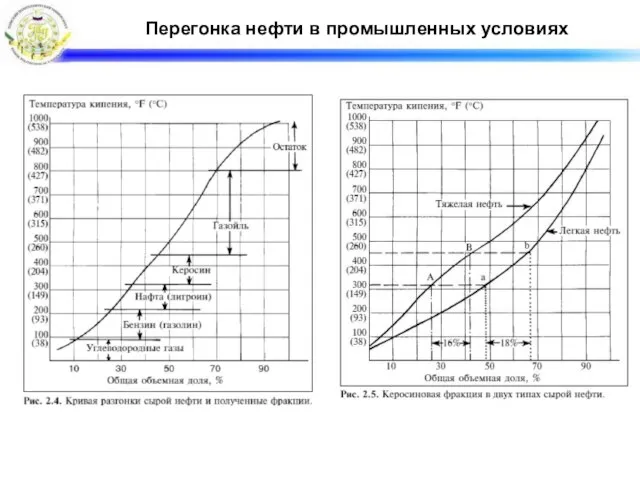

- 34. Перегонка нефти в промышленных условиях

- 35. Установки первичной переработки нефти Ректификационные установки по принципу действия делятся на периодические и непрерывные. В установках

- 36. Способы регулирования температурного режима ректификационных колонн Регулирование теплового режима – отвод тепла в концентрационной (укрепляющей) зоне,

- 37. Отвод тепла использование парциального конденсатора (кожухотрубчатый теплообменный аппарат; применяется в малотоннажных установках; трудность монтажа) Цилиндрические теплообменники

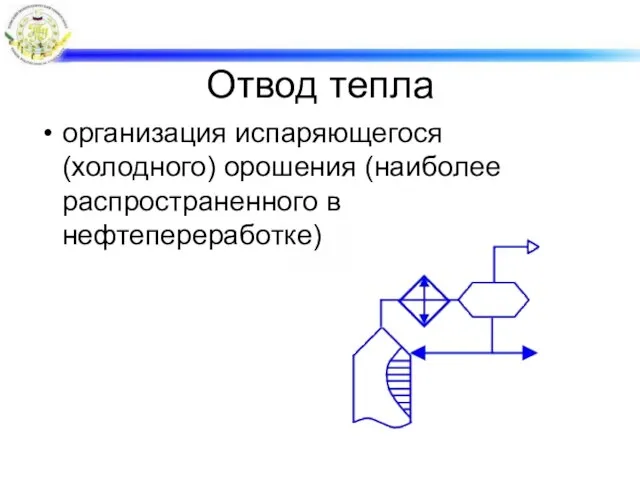

- 38. Отвод тепла организация испаряющегося (холодного) орошения (наиболее распространенного в нефтепереработке)

- 39. Отвод тепла организация неиспаряющегося (циркуляционного) орошения, используемого широко и не только для регулирования температуры наверху, но

- 40. Подвод тепла в отгонной секции нагрев остатка ректификации в кипятильнике с паровым пространством

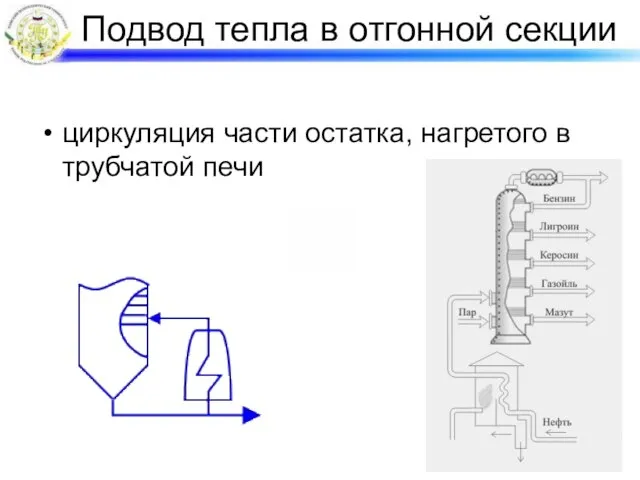

- 41. Подвод тепла в отгонной секции циркуляция части остатка, нагретого в трубчатой печи

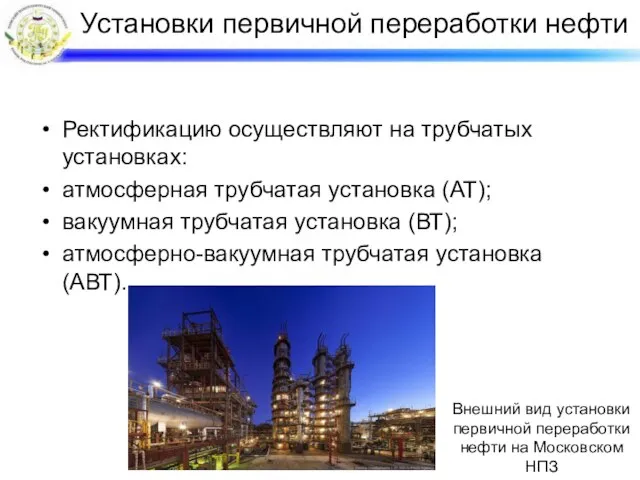

- 42. Установки первичной переработки нефти Ректификацию осуществляют на трубчатых установках: атмосферная трубчатая установка (АТ); вакуумная трубчатая установка

- 43. Установки первичной переработки нефти. Атмосферная трубчатая установка (АТ) Является наипростейшей схемой первичной перегонки нефти. На установках

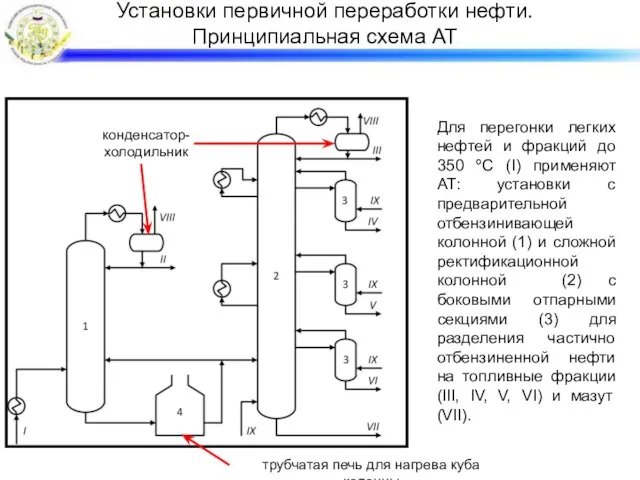

- 44. Установки первичной переработки нефти. Принципиальная схема АТ трубчатая печь для нагрева куба колонны Для перегонки легких

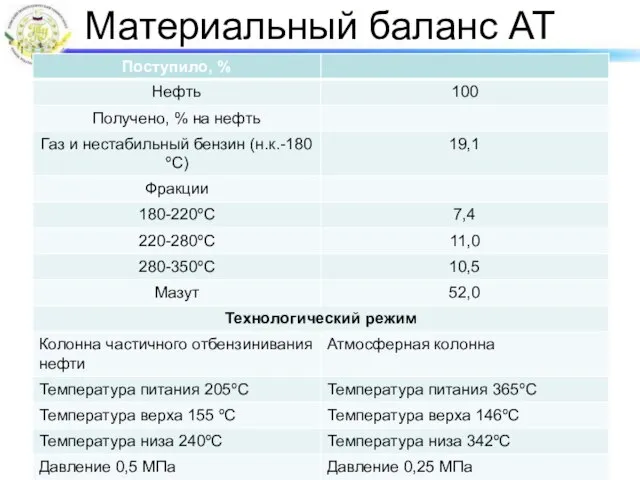

- 45. Материальный баланс АТ

- 46. Установки первичной переработки нефти. Вакуумные трубчатые установки (ВТ) Установки ВТ предназначены для перегонки мазута. При вакуумной

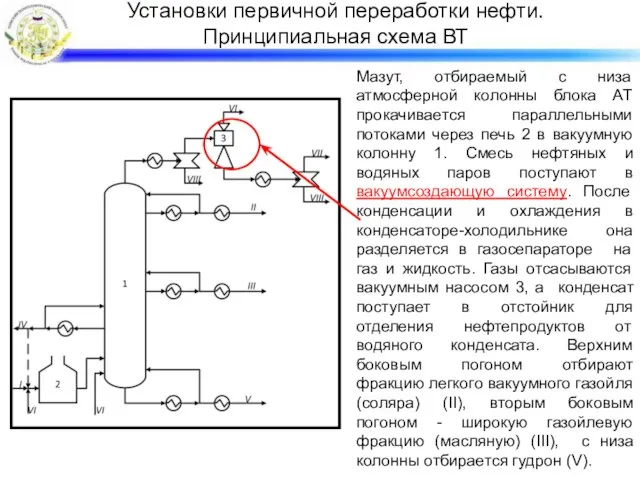

- 47. Установки первичной переработки нефти. Принципиальная схема ВТ Мазут, отбираемый с низа атмосферной колонны блока АТ прокачивается

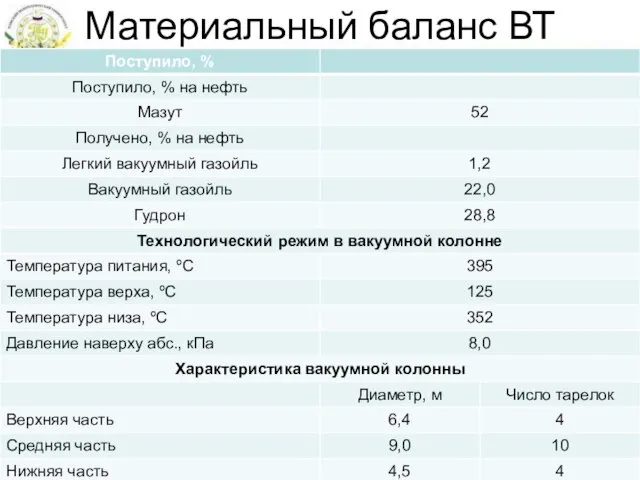

- 48. Материальный баланс ВТ

- 49. Установки первичной переработки нефти. Атмосферно-вакуумная трубчатая установка (АВТ) Атмосферные и вакуумные трубчатые установки (AT и ВТ)

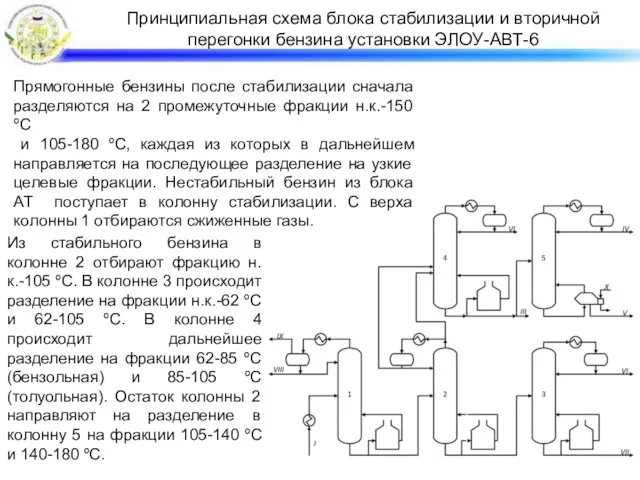

- 50. Принципиальная схема блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ-6 Прямогонные бензины после стабилизации сначала разделяются

- 51. Технологический режим и характеристика ректификационных колонн блока стабилизации и вторичной перегонки

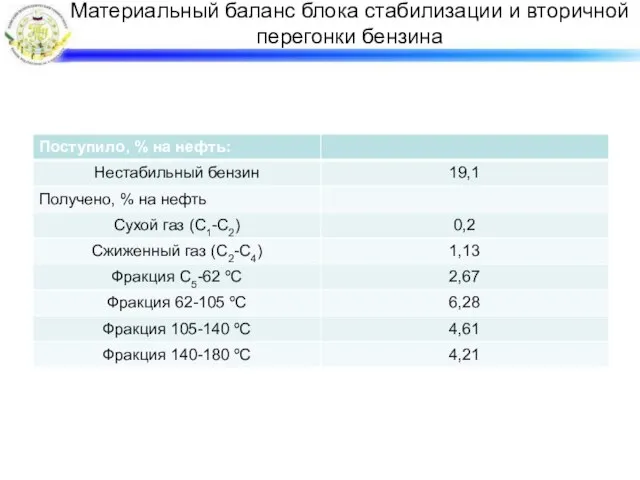

- 52. Материальный баланс блока стабилизации и вторичной перегонки бензина

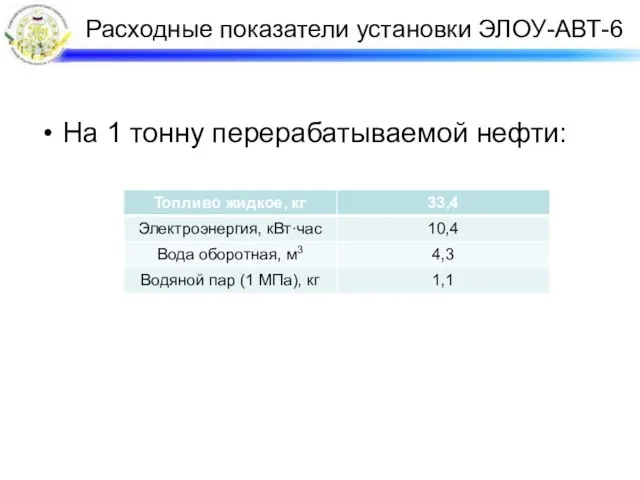

- 53. Расходные показатели установки ЭЛОУ-АВТ-6 На 1 тонну перерабатываемой нефти:

- 54. Материальный баланс перегонки нефти и использование дистиллятов Общий материальный баланс: выход (% мас.) всех конечных продуктов

- 55. Принципиальная технологическая схема ЭЛОУ-АВТ блок обессоливания и обезвоживания нефти вакуумная колонная атмосферная перегонка блок вторичной перегонки

- 56. Материальный баланс перегонки нефти и использование дистиллятов Нефть (I) (100 %) поступает на установку с содержанием

- 57. Легкая головка бензина (V) – фракция бензина Н.К. (начало кипения) – 85 °С (4–6 % мас.);

- 58. Дизельное топливо (XI) – атмосферный газойль 180–350 °С (выход 22–26 % мас., если потоком (Х) отбирается

- 59. Первичная прямая перегонка нефти даёт сравнительно мало бензина (выход от 4 до 25 %). Увеличение выхода

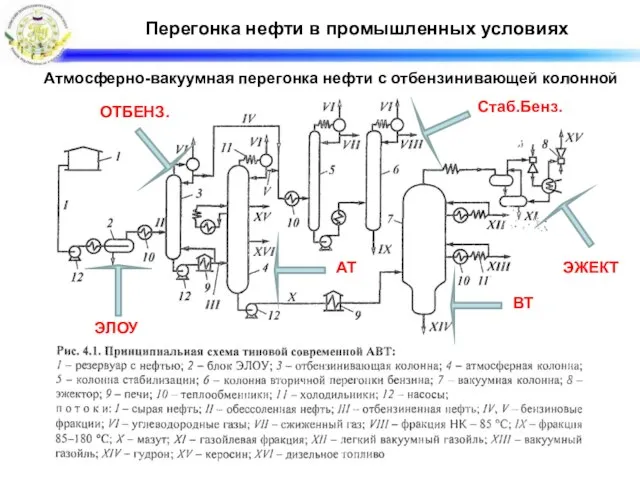

- 60. Перегонка нефти в промышленных условиях Атмосферно-вакуумная перегонка нефти с отбензинивающей колонной ЭЛОУ ОТБЕНЗ. АТ ВТ Стаб.Бенз.

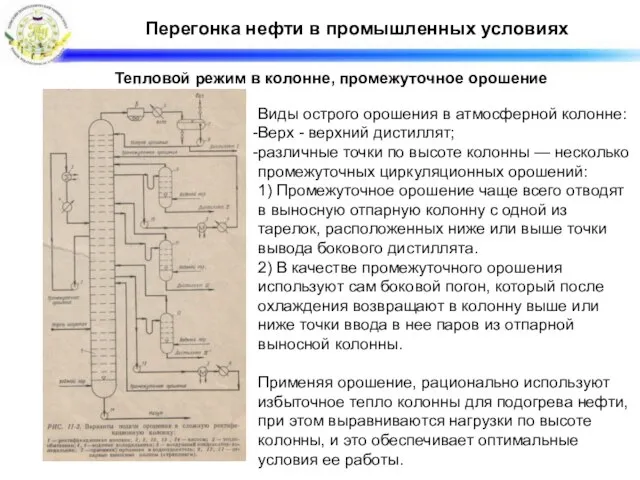

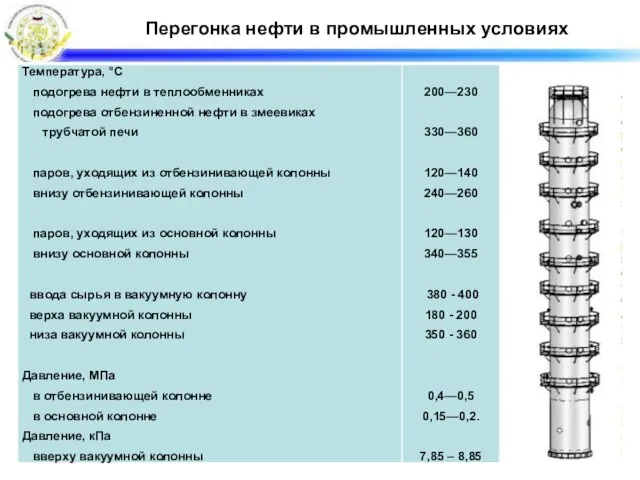

- 61. Перегонка нефти в промышленных условиях Тепловой режим в колонне, промежуточное орошение Виды острого орошения в атмосферной

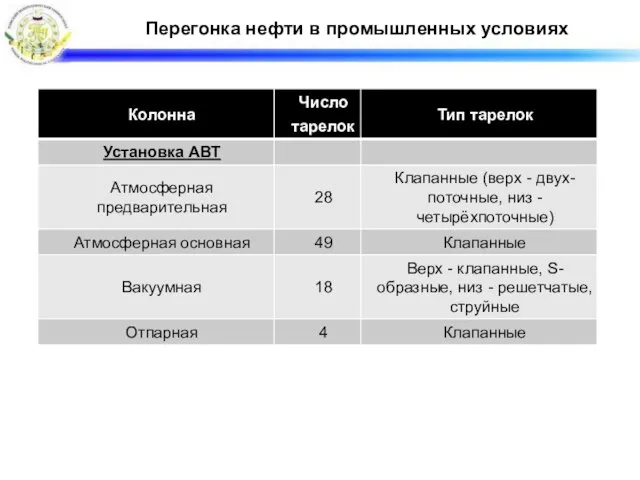

- 62. Перегонка нефти в промышленных условиях

- 63. Перегонка нефти в промышленных условиях

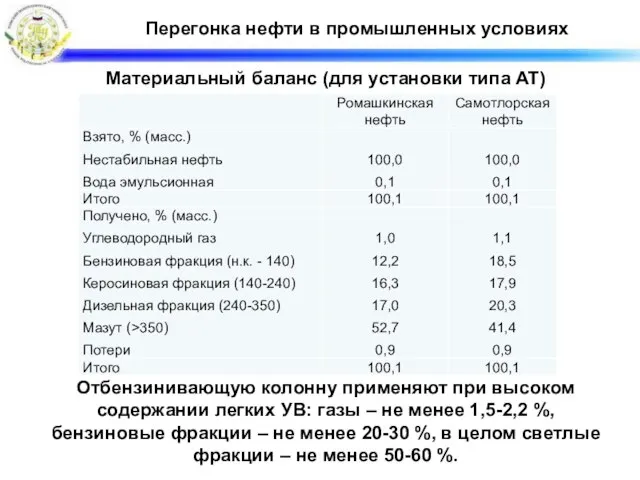

- 64. Перегонка нефти в промышленных условиях Материальный баланс (для установки типа АТ) Отбензинивающую колонну применяют при высоком

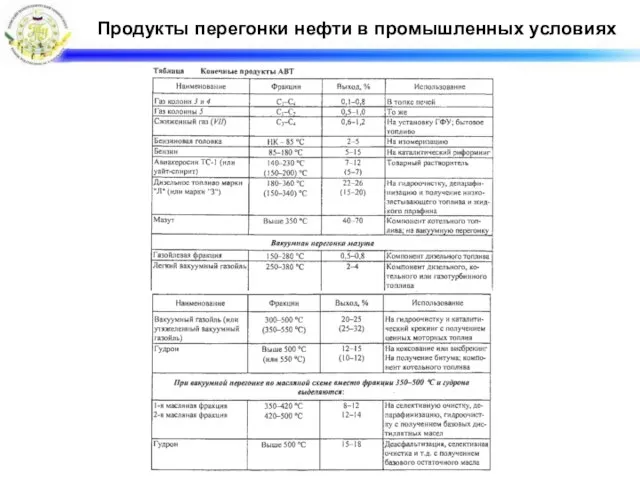

- 65. Продукты перегонки нефти в промышленных условиях

- 66. Перегонка нефти в промышленных условиях Особенности процесса: Максимальная температура нагрева – 350-390 °С. Если температура выше

- 67. Особенности нефти как сырья процессов перегонки Невысокая термическая стабильность нефти, ее высококипящих фракций (≈350–360 °С). Поэтому

- 68. Особенности нефти как сырья процессов перегонки Нефть – многокомпонентное сырье с непрерывным характером распределения фракционного состава

- 69. Особенности нефти как сырья процессов перегонки Высококипящие и остаточные фракции нефти содержат значительное количество гетероорганических смолисто-асфальтеновых

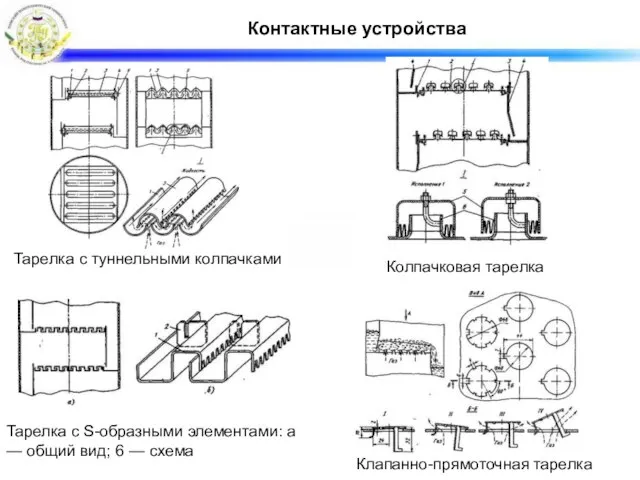

- 70. Контактные устройства Тарелка с туннельными колпачками Колпачковая тарелка Тарелка с S-образными элементами: а — общий вид;

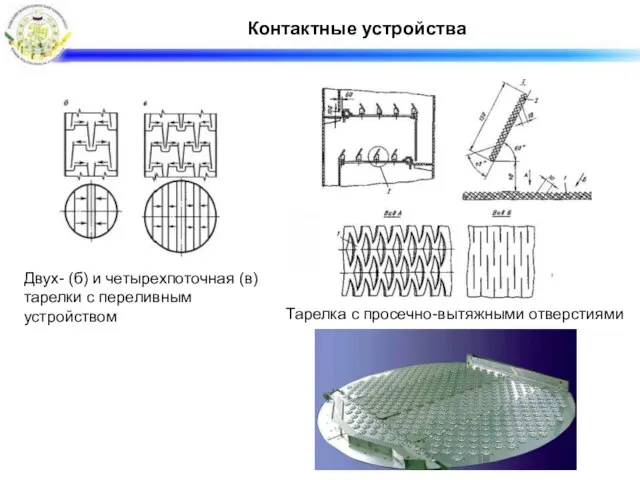

- 71. Контактные устройства Двух- (б) и четырехпоточная (в) тарелки с переливным устройством Тарелка с просечно-вытяжными отверстиями

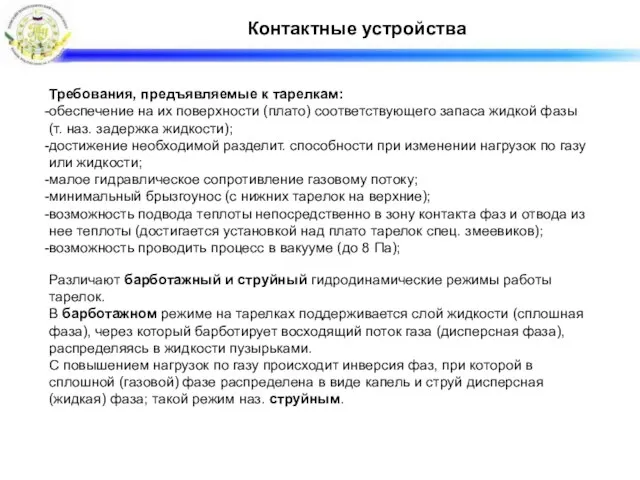

- 72. Контактные устройства Требования, предъявляемые к тарелкам: обеспечение на их поверхности (плато) соответствующего запаса жидкой фазы (т.

- 73. Конструкция колонн

- 74. Вакуумная перегонка нефти в промышленных условиях Конденсационно-вакуумсоздающая система Остаточное давление – 10-15 кПа (80-100 мм.рт.ст.) Эжектор

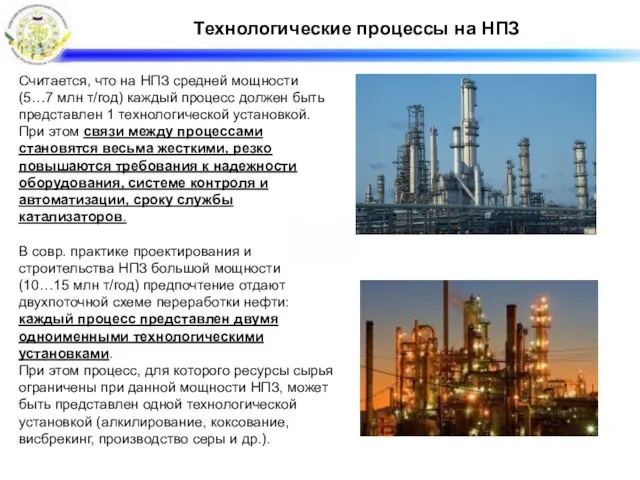

- 75. Технологические процессы на НПЗ Считается, что на НПЗ средней мощности (5…7 млн т/год) каждый процесс должен

- 77. Скачать презентацию

Эсте лаудер

Эсте лаудер Презентация на тему Замечательные точки треугольника Свойство биссектрисы угла

Презентация на тему Замечательные точки треугольника Свойство биссектрисы угла  Положительные и отрицательные числа

Положительные и отрицательные числа Детская одежда

Детская одежда Особенности эмоционального неблагополучия

Особенности эмоционального неблагополучия Презентация на тему Размер и форма Земли

Презентация на тему Размер и форма Земли ИОСИФ БРОДСКИЙ (1940-1996)

ИОСИФ БРОДСКИЙ (1940-1996) АНЕМІЇ

АНЕМІЇ Введение в финансы

Введение в финансы История причёсок

История причёсок Презентация кабинета педагога-психологаГОУ детский сад № 539

Презентация кабинета педагога-психологаГОУ детский сад № 539 Современные тенденции распространения ВИЧ-инфекции

Современные тенденции распространения ВИЧ-инфекции Экспериментальная экономика для начинающих

Экспериментальная экономика для начинающих Туберкулез

Туберкулез  Раскрытие скобок. Линейные уравнения. Повторение

Раскрытие скобок. Линейные уравнения. Повторение Искусство Индии

Искусство Индии Язык — душа народа!

Язык — душа народа! Псевдо-конфликт. Факт-конфликт. Эго-конфликт

Псевдо-конфликт. Факт-конфликт. Эго-конфликт Аварии на радиационных объектах

Аварии на радиационных объектах Презентация на тему ПОПУГАИ

Презентация на тему ПОПУГАИ  Антоновские яблоки. Запахи, краски, звуки

Антоновские яблоки. Запахи, краски, звуки Русская философия 19 века

Русская философия 19 века Ежегодная премия банной индустрии. Онлайн-мероприятие с награждением финалистов

Ежегодная премия банной индустрии. Онлайн-мероприятие с награждением финалистов Презентация на тему Елизавета Петровна

Презентация на тему Елизавета Петровна Эффективность производства и критерии ее оценки

Эффективность производства и критерии ее оценки Страхование экологических рисков

Страхование экологических рисков Презентация на тему Хеллоуин

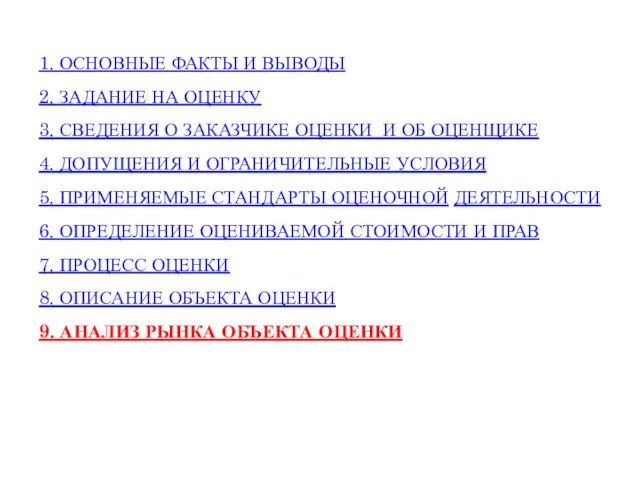

Презентация на тему Хеллоуин Аналитическая часть отчета об оценке. Правовые основы

Аналитическая часть отчета об оценке. Правовые основы