Содержание

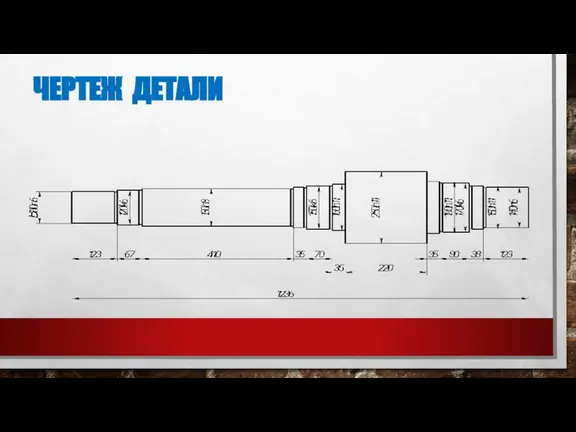

- 2. ЧЕРТЕЖ ДЕТАЛИ

- 3. Последовательность назначения допусков и допускаемых отклонений и припусков на поковки Назначение допусков и допускаемых отклонений и

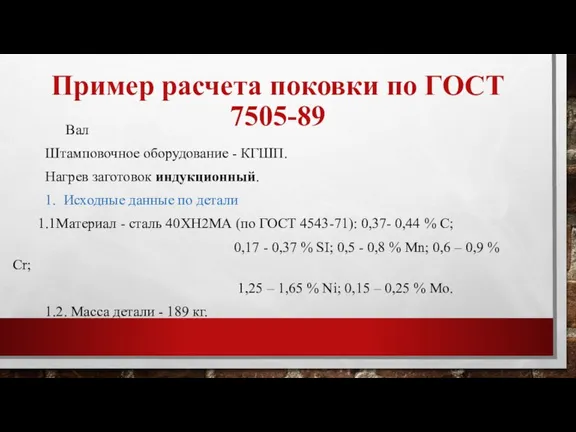

- 4. Пример расчета поковки по ГОСТ 7505-89 Вал Штамповочное оборудование - КГШП. Нагрев заготовок индукционный. 1. Исходные

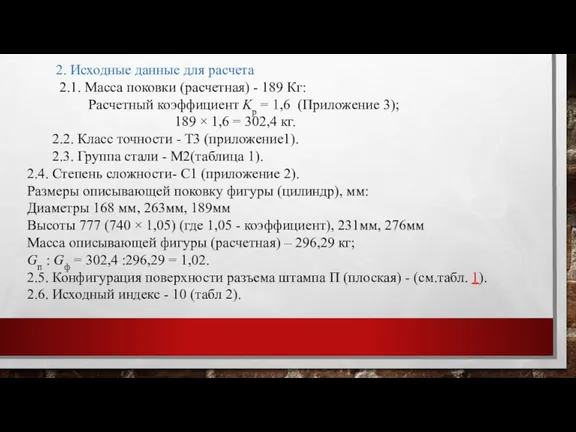

- 5. 2. Исходные данные для расчета 2.1. Масса поковки (расчетная) - 189 Кг: Расчетный коэффициент Kр =

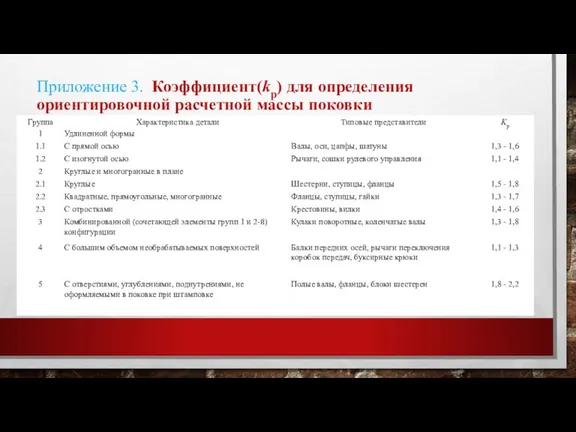

- 6. Приложение 3. Коэффициент(kp) для определения ориентировочной расчетной массы поковки Таблица 20

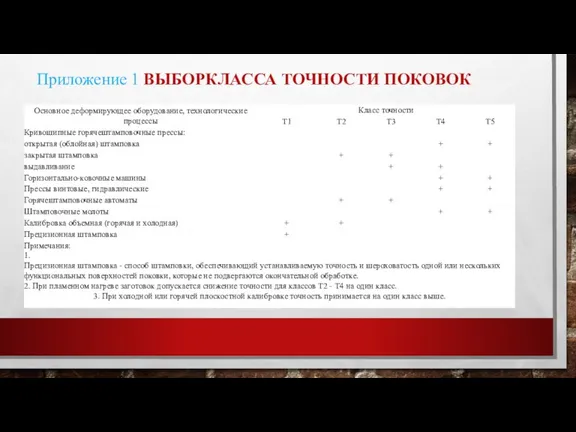

- 7. Приложение 1 ВЫБОРКЛАССА ТОЧНОСТИ ПОКОВОК

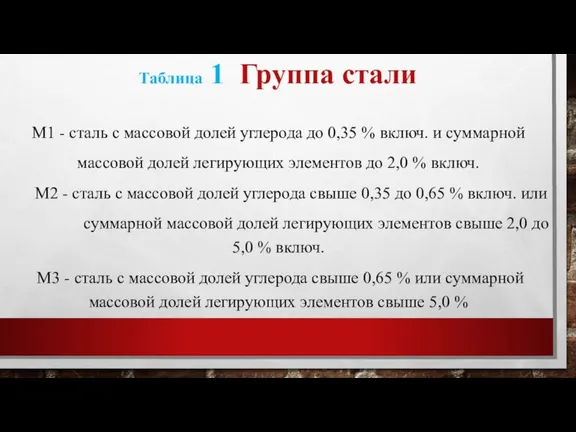

- 8. Таблица 1 Группа стали М1 - сталь с массовой долей углерода до 0,35 % включ. и

- 9. Приложение 2 Степень сложности поковок Степень сложности определяют путем вычисления отношения массы (объема) Gп поковки к

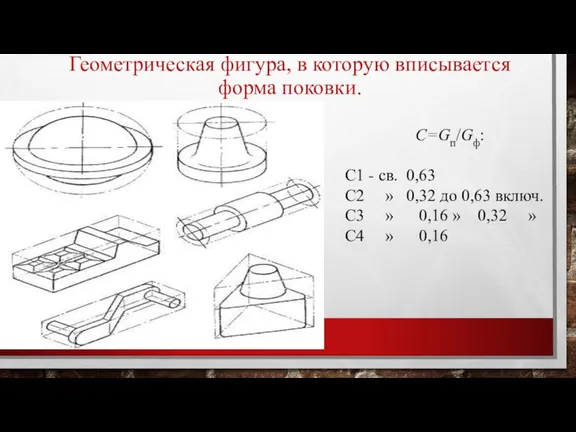

- 10. Геометрическая фигура, в которую вписывается форма поковки. С=Gп/Gф: С1 - св. 0,63 С2 » 0,32 до

- 11. Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов:

- 12. Класс точности, группа стали, степень сложности должны быть указаны на чертеже поковки. Правила выполнения чертежа поковки

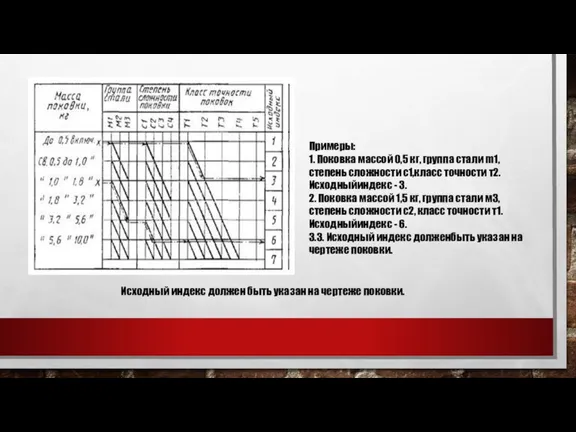

- 13. ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в

- 14. Примеры: 1. Поковка массой 0,5 кг, группа стали m1, степень сложности с1,класс точности т2. Исходныйиндекс -

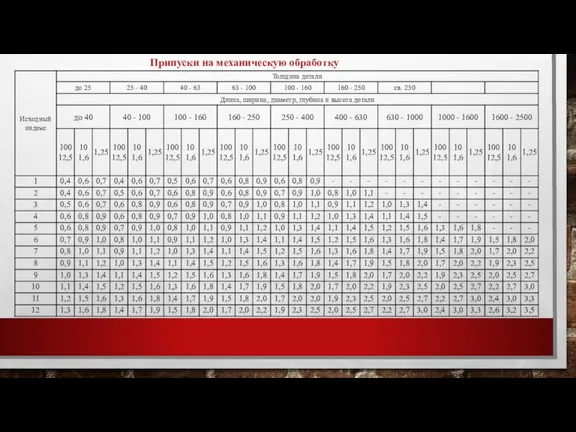

- 15. Припуски на механическую обработку

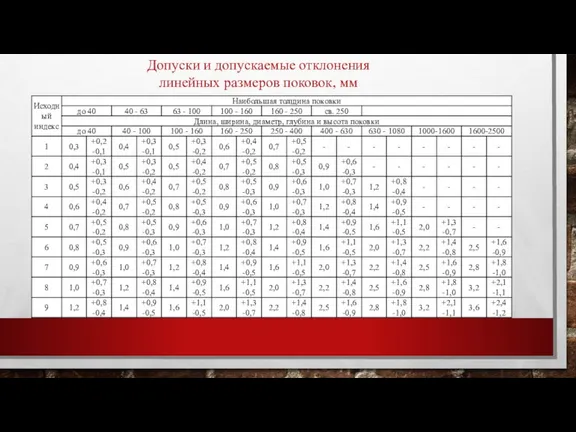

- 16. Допуски и допускаемые отклонения линейных размеров поковок, мм

- 17. ОФОРМЛЕНИЕ ЧЕРТЕЖА ПОКОВКИ Вычерчивают контур готовой детали тонкой штрихпунктирной линией, затем наносят контур поковки, наглядно изображающей

- 18. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ПОСТАВКУ ПОКОВКИ В технических требованиях на поставку поковки должны быть указаны не оговоренные

- 20. Скачать презентацию

Экономическая миграция на современном уровне

Экономическая миграция на современном уровне Меркантелизм – первая экономическая школа

Меркантелизм – первая экономическая школа стратегия

стратегия Индекс стоимости жизни

Индекс стоимости жизни The biggest economic news of 2020 Coronaviru s helps Europe beat the US

The biggest economic news of 2020 Coronaviru s helps Europe beat the US Формы расчетов, применяемые российскими организациями Подготовила: Назаренко Александра Сударкина Анастасия, ДС.01

Формы расчетов, применяемые российскими организациями Подготовила: Назаренко Александра Сударкина Анастасия, ДС.01 МИРЭК Junior: 2016/17 учебный год

МИРЭК Junior: 2016/17 учебный год Методы государственного регулирования по способу функционирования

Методы государственного регулирования по способу функционирования Товар. Деньги

Товар. Деньги Стадии экономического прогресса

Стадии экономического прогресса Пять стран по рейтингу Doing Business, налогообложение

Пять стран по рейтингу Doing Business, налогообложение Экономический рост и развитие

Экономический рост и развитие Основной капитал предприятия

Основной капитал предприятия Империализм - высшая стадия развития капитализма

Империализм - высшая стадия развития капитализма 10 этапов процесса продаж

10 этапов процесса продаж Общая торговая политика ЕС

Общая торговая политика ЕС Рынок золота

Рынок золота Экономическая модель Великобритании

Экономическая модель Великобритании Национальное счетоводство

Национальное счетоводство Финансы в экономике

Финансы в экономике Перспективы развития семейного туризма в регионе в туристской индустрии

Перспективы развития семейного туризма в регионе в туристской индустрии Вовлеченность. Стоимость невовлеченности

Вовлеченность. Стоимость невовлеченности Фирма и ее цели

Фирма и ее цели Программа содействия развитию постоянного гражданства Вануату

Программа содействия развитию постоянного гражданства Вануату Анализ основных показателей деятельности организации (на примере Могзонской дистанции пути)

Анализ основных показателей деятельности организации (на примере Могзонской дистанции пути) Экономика приусадебного (дачного) участка. 8 класс

Экономика приусадебного (дачного) участка. 8 класс Шеринг-экономика: новая бизнес модель

Шеринг-экономика: новая бизнес модель Номинальный и реальный ВВП

Номинальный и реальный ВВП