Содержание

- 2. ПИСЬМЕННЫЙ ОПРОС 1. Какое оборудование применяют для подъема и транспортирования машин, сборочных единиц и деталей? 2.

- 3. ВОПРОС 1. ОБЩИЕ СВЕДЕНИЯ. Дефектацией называют процесс технического контроля соединений и деталей и сортировки их на

- 4. В ТЕХНИЧЕСКИХ ТРЕБОВАНИЯХ УКАЗАНЫ: марка и наименование машины или агрегата, чертеж, наименование и номер детали по

- 5. ПРИ ДЕФЕКТАЦИИ ВСЕ ДЕТАЛИ И СОЕДИНЕНИЯ РАЗДЕЛЯЮТ НА ГОДНЫЕ БЕЗ РЕМОНТА, ТРЕБУЮЩИЕ РЕМОНТА И НЕГОДНЫЕ. Сортируют

- 6. ВОПРОС 2. СПОСОБЫ И СРЕДСТВА ИЗМЕРЕНИЯ ДЕТАЛЕЙ.

- 7. Методы дефектации могут быть классифицированы в соответствии со схемой,

- 8. Осмотр - наиболее распространенный метод дефектации для выявления наружных повреждений деталей: - деформации, трещины, обломы, выкрашивание,

- 9. Простукивание - используется для определения плотности посадки шпилек, нарушения сплошности (целостности) деталей. Метод основан на изменении

- 10. Опробование вручную и проверка на ощупь – позволяет определить: - наличие зазора, - плавность вращения, -

- 11. ИЗНОСЫ ДЕТАЛЕЙ ИЗМЕРЯЮТ УНИВЕРСАЛЬНЫМИ СРЕДСТВАМИ ИЗМЕРЕНИЯ: - универсальные инструменты: штангенциркуль микрометр, нутромер и т. п.;

- 12. СПЕЦИАЛЬНЫЕ – ШТАНГЕНРЕЙСМУС, ШТАНГЕНЗУБОМЕР

- 13. -КОНТРОЛЬНЫЕ СРЕДСТВА – КАЛИБРЫ, ШАБЛОНЫ, ЩУПЫ, ПОВЕРОЧНЫЕ ПЛИТЫ, УГОЛЬНИКИ И ДР.

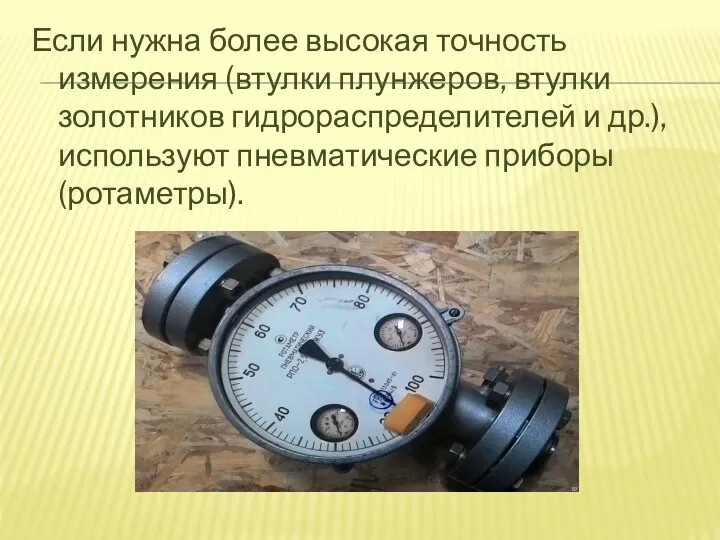

- 14. Если нужна более высокая точность измерения (втулки плунжеров, втулки золотников гидрораспределителей и др.), используют пневматические приборы

- 15. Чем определить: Износы деталей ? Погнутость, скрученность, биение и коробление ? Неперпендикулярность, непараллельность и другие отклонения

- 16. Пневматический способ применяют при проверке нарушения герметичности в радиаторах, топливных баках, топливопроводах, шлангах, шинах и т.

- 17. Гидравлическим способом на специальных стендах проверяют, нет ли трещин в водяных рубашках блоков и головок блока,

- 18. Магнитопорошковым способом выявляют наружные трещины в сплошных деталях, изготовленных из ферромагнитных металлов (сталь, чугун).

- 19. Электромагнитным способом можно выявить поверхностные и подповерхностные трещины и пустоты, отклонения твердости, межкристаллитную коррозию и т.

- 20. Капиллярные способы позволяют выявить нарушение сплошности (трещины, пористость, волосовины и т. п.) поверхностных слоев деталей любой

- 21. Ультразвуковой способ применяют для обнаружения внутренних трещин и раковин, расположенных на различной глубине от поверхности. Он

- 22. ВОПРОС 3. ДЕФЕКТАЦИЯ ШЕСТЕРЕН Основные дефекты шестерен: выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, длине

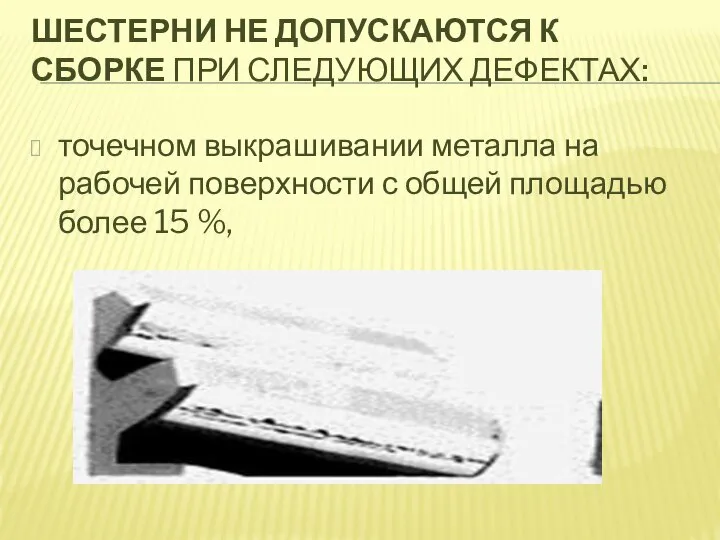

- 23. ШЕСТЕРНИ НЕ ДОПУСКАЮТСЯ К СБОРКЕ ПРИ СЛЕДУЮЩИХ ДЕФЕКТАХ: точечном выкрашивании металла на рабочей поверхности с общей

- 24. - трещины и местное выкрашивание метала на рабочей поверхности с общей площадью более 5 % площади

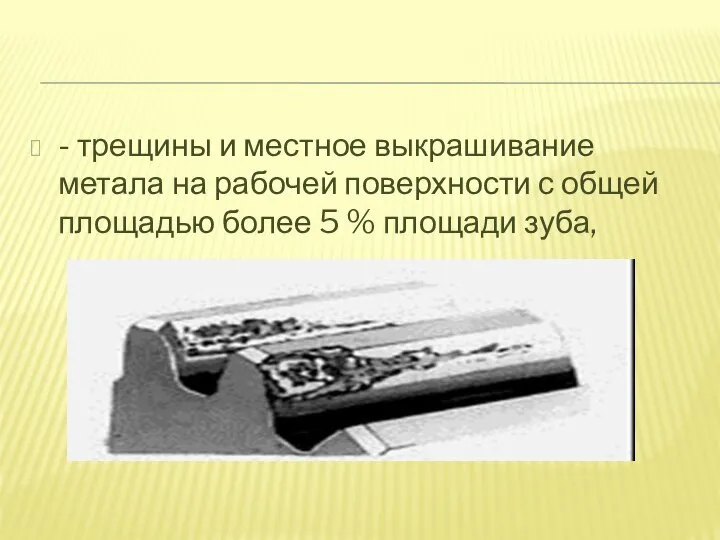

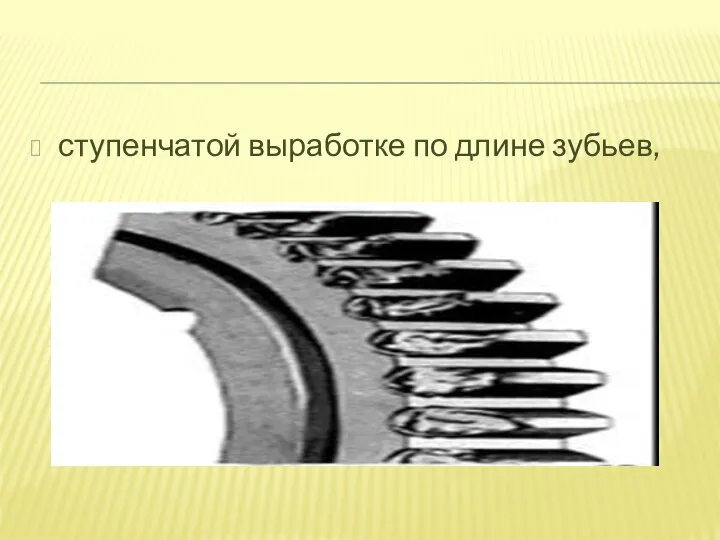

- 25. ступенчатой выработке по длине зубьев,

- 26. микротрещинах у основания зуба, неравномерный износ зуба (конусность) более 0,05 мм на длине 10 мм (проверяют

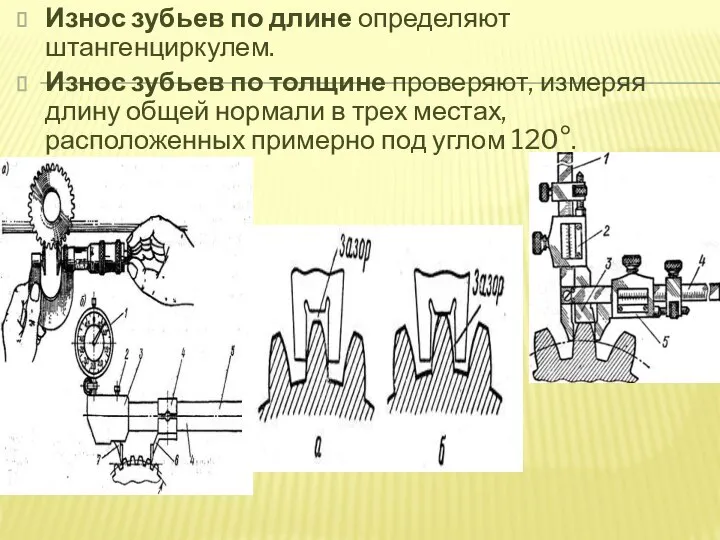

- 27. Износ зубьев по длине определяют штангенциркулем. Износ зубьев по толщине проверяют, измеряя длину общей нормали в

- 28. ВОПРОС 4. ДЕФЕКТАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ Последовательность контроля: - осмотр (наличие трещин, усталостных разрушений, забоин, вмятин, коррозии,

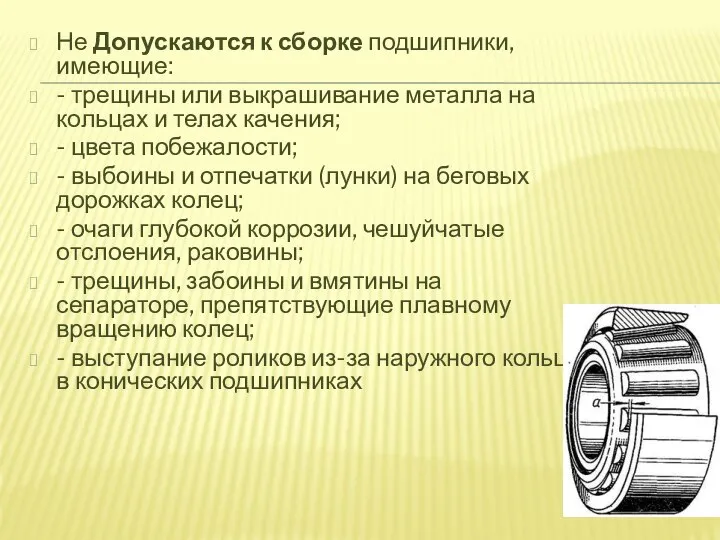

- 29. Не Допускаются к сборке подшипники, имеющие: - трещины или выкрашивание металла на кольцах и телах качения;

- 30. Годные подшипники при вращении должны иметь ровный, без заедания, ход, сопровождающийся незначительным шумом. Неравномерность вращения колец

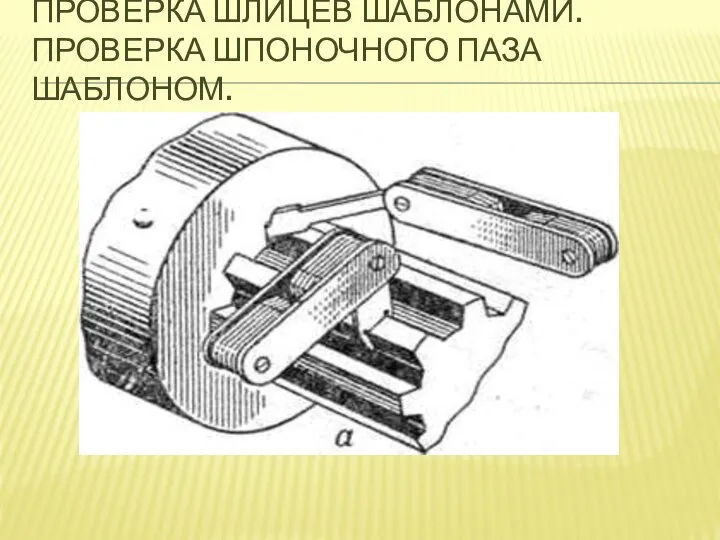

- 31. ВОПРОС 5. ДЕФЕКТАЦИЯ ВАЛОВ, ОСЕЙ, ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ. Шлицевые и шпоночные соединения. Контроль Шлицевых соединений

- 32. Износ Шпоночных канавок по ширине контролируется калибрами для контроля шпоночных канавок .

- 33. ПРОВЕРКА ШЛИЦЕВ ШАБЛОНАМИ. ПРОВЕРКА ШПОНОЧНОГО ПАЗА ШАБЛОНОМ.

- 34. ВАЛЫ И ОСИ. Визуально проверяют качество внешнего вида поверхностей валов (осей). На рабочих поверхностях валов и

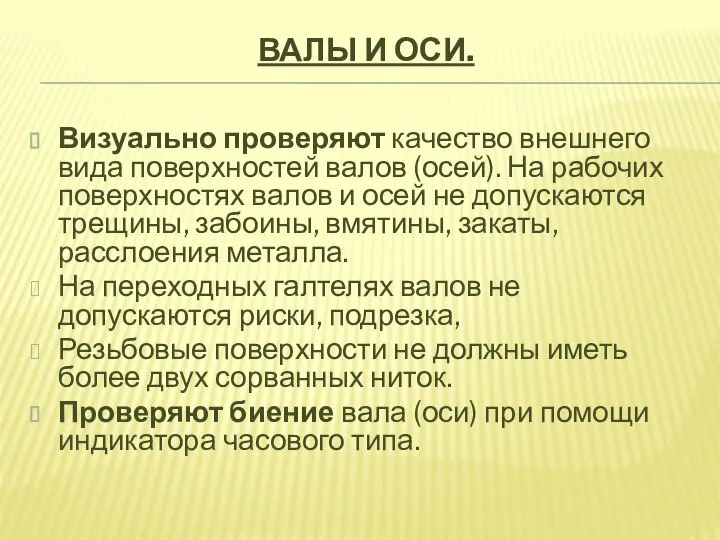

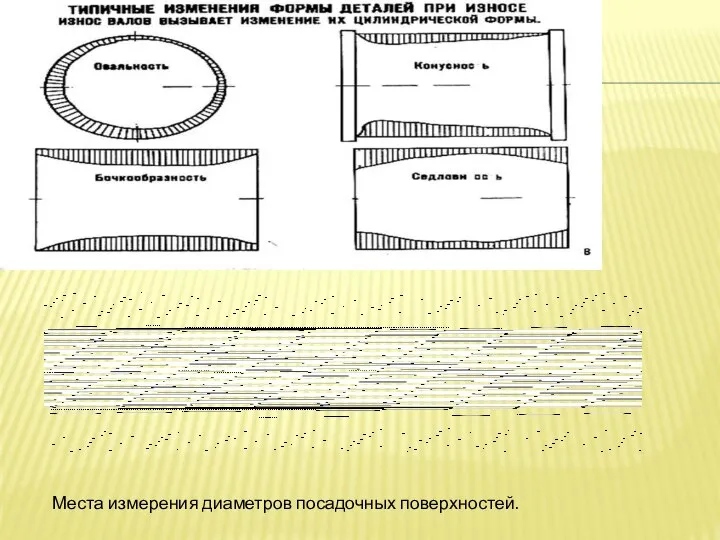

- 35. Места измерения диаметров посадочных поверхностей.

- 36. ВОПРОС 6. ДЕФЕКТАЦИЯ ПРУЖИН. На сборку Не допускаются пружины при наличии на поверхности витков: - проникающей

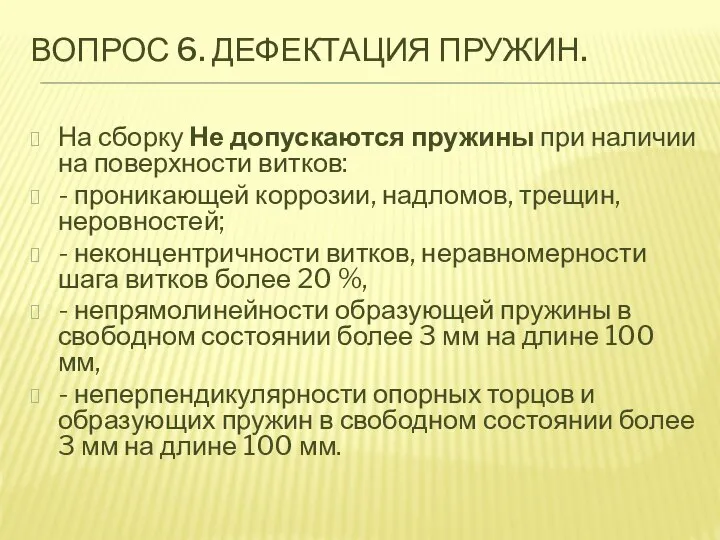

- 37. ДЕФЕКТАЦИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ. СОСТОЯНИЕ РЕЗЬБЫ Крепежные изделия. Осмотром проверяют наличие дефектов поверхностей, состояние резьбы, наличие изгиба

- 38. Состояние резьбы проверяют навертыванием (ввертыванием) резьбовых калибров (пробкой, кольцом). Плотность посадки шпилек проверяют остукиванием. Дребезжащий звук

- 39. Стопорные, замковые шайбы, стопорные пластины при ремонте бракуют. Пружинные шайбы бракуют также при разводе концов менее

- 40. Установочные штифты Бракуют, если ослабла посадка. Отверстие необходимо развернуть и установить вновь изготовленные ступенчатые штифты.

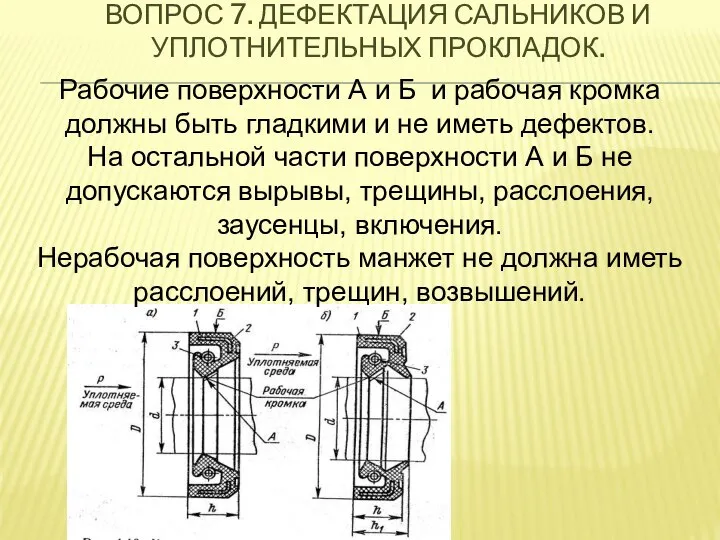

- 41. ВОПРОС 7. ДЕФЕКТАЦИЯ САЛЬНИКОВ И УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК. Рабочие поверхности А и Б и рабочая кромка должны

- 42. Самоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их

- 44. Скачать презентацию

Законы сохранения в механике

Законы сохранения в механике С днём радио!

С днём радио! Шалаев Хиггс

Шалаев Хиггс Материальная точка. Системы отсчёта. Кинематика материальной точки

Материальная точка. Системы отсчёта. Кинематика материальной точки Измерение жесткости пружины

Измерение жесткости пружины Lect_1

Lect_1 Решение задач. Сила Ампера

Решение задач. Сила Ампера Пассивные фильтры. Лекция 2

Пассивные фильтры. Лекция 2 КПД простых механизмов

КПД простых механизмов Физика сварочных процессов

Физика сварочных процессов Динамика

Динамика Полезные свойства кавитации

Полезные свойства кавитации Распределение электронов в атоме

Распределение электронов в атоме 50_ottenkov_sinego

50_ottenkov_sinego Заломлення світла

Заломлення світла Тема 3.2

Тема 3.2 Движение по скользкой дороге

Движение по скользкой дороге Силовая схема и аппараты электропоездов ЭД4М и ЭП2Д

Силовая схема и аппараты электропоездов ЭД4М и ЭП2Д Электромагнитные волны

Электромагнитные волны Прискорення. Рівноприскорений рух

Прискорення. Рівноприскорений рух Состав ядра атома

Состав ядра атома Основные законы социальной динамики. Лекция 3

Основные законы социальной динамики. Лекция 3 Презентация на тему Механическое движение

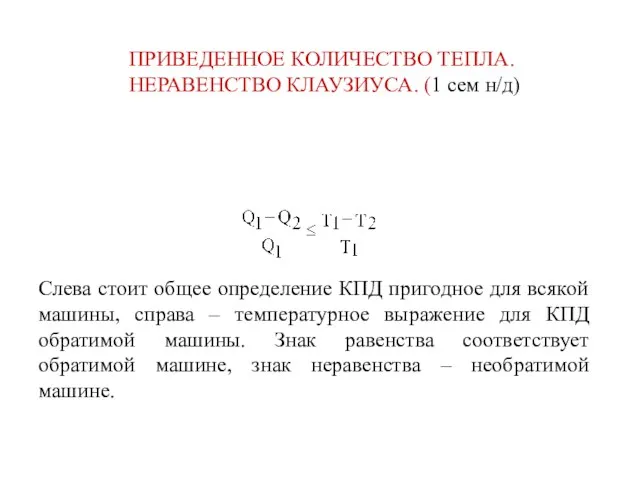

Презентация на тему Механическое движение  Приведенное количество тепла. Неравенство Клаузиуса

Приведенное количество тепла. Неравенство Клаузиуса Принцип работы профилемеров

Принцип работы профилемеров Квантовые постулаты Бора

Квантовые постулаты Бора Световые явления. Урок – обобщение 8 класс

Световые явления. Урок – обобщение 8 класс Тяга. Ма́ятник

Тяга. Ма́ятник