Слайд 2Неразрушающий контроль

Задача неразрушающего контроля различных металлических конструкции в настоящее время актуальна, потому

что от качества изделий напрямую зависит надежность конструкции в целом и установки в частности. В процессе эксплуатации появляются признаки деградации материала, возникают коррозионные повреждения, появляются и развиваются усталостные трещины и другие виды дефектов. Для того, чтобы предупредить серьезные последствия воздействия этих факторов, проводятся различные обследования, в том числе с помощью методов неразрушающего контроля.

Слайд 3Актуальность

Повреждения и разрушение компонентов различных металлоконструкций могут приводить к серьезным экономическим потерям

и пагубным воздействиям на природу. Подавляющее большинство эксплуатируемых установок и конструкций состоят из множества соединительных деталей, имеющих сложные геометрические формы, в некоторых случаях доступ к деталям и узлам может быть ограничен. В таких случаях методы неразрушающего контроля являются максимально удобными и оптимальными решениями для проверки и обследования.

Слайд 4Цель и задачи

Целью разработки устройства является выявление в металлической детали неоднородности магнитного

поля в результате появления дефектов и определение степени неоднородности магнитных характеристик.

Устройство реализует следующие задачи:

- измерение и регистрация индукции магнитного поля;

- обработка измеренных информационных сигналов, в результате которой определяется наличие дефекта в металле.

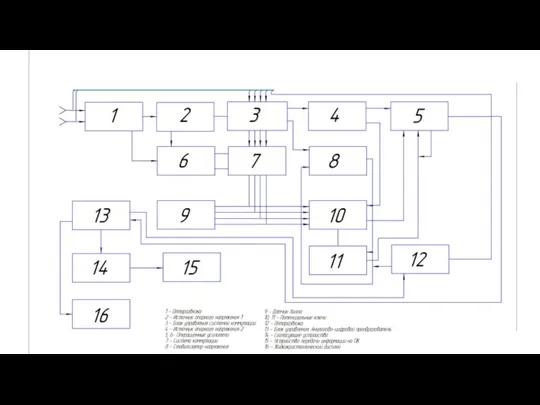

Слайд 5Устройство измерения магнитных характеристик ферромагнитных материалов предназначено для измерения и регистрации индукции

магнитного поля с помощью преобразователей Холла, с цифровой индикацией, с последующим преобразованием микроконтроллером в оцифрованный сигнал для ввода в компьютер.

Слайд 7Выводы

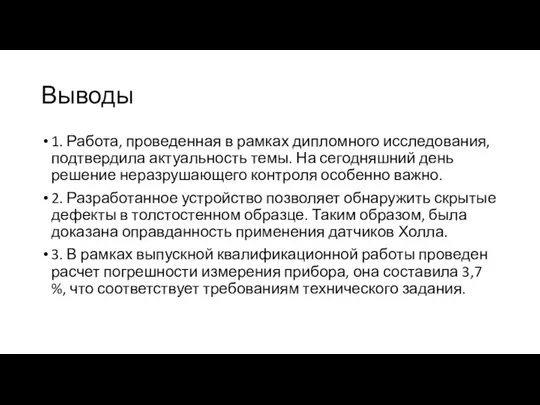

1. Работа, проведенная в рамках дипломного исследования, подтвердила актуальность темы. На сегодняшний

день решение неразрушающего контроля особенно важно.

2. Разработанное устройство позволяет обнаружить скрытые дефекты в толстостенном образце. Таким образом, была доказана оправданность применения датчиков Холла.

3. В рамках выпускной квалификационной работы проведен расчет погрешности измерения прибора, она составила 3,7 %, что соответствует требованиям технического задания.

Лабораторная работа. Измерение удельной теплоемкости твердого тела

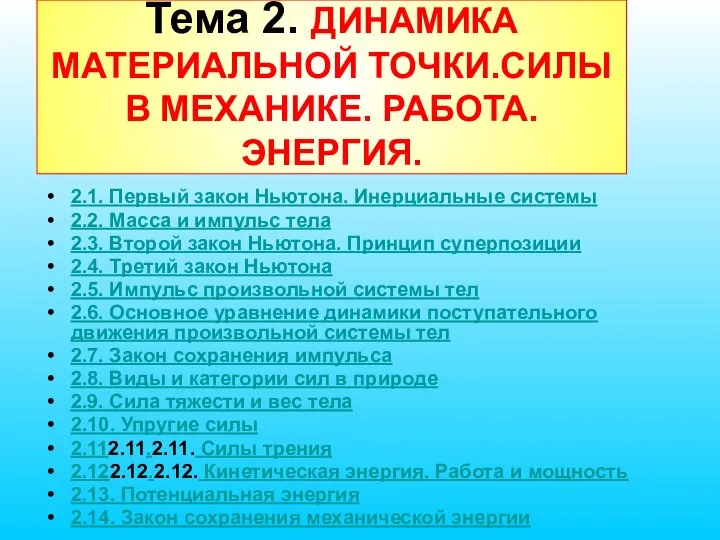

Лабораторная работа. Измерение удельной теплоемкости твердого тела Динамика точки. Законы Галилея – Ньютона

Динамика точки. Законы Галилея – Ньютона Презентация на тему Типы интегральных схем

Презентация на тему Типы интегральных схем  Курс лекций по теоретической механике. Статика

Курс лекций по теоретической механике. Статика ИСПАР И КОНДЕН

ИСПАР И КОНДЕН Что такое электричество

Что такое электричество Ременные передачи

Ременные передачи Автомобили III

Автомобили III Изготовление и изучение дифракционных оптических элементов

Изготовление и изучение дифракционных оптических элементов 679405

679405 Физика древесины

Физика древесины Общие теоремы динамики

Общие теоремы динамики Физика в игрушках

Физика в игрушках Лесозаготовительная техника

Лесозаготовительная техника Элементы теории относительности

Элементы теории относительности Собственный механический и магнитный моменты электрона. Спин

Собственный механический и магнитный моменты электрона. Спин лекция 2 Динамика. Сила. Работа. Энергия. Импульс. (2)

лекция 2 Динамика. Сила. Работа. Энергия. Импульс. (2) Tlak v kvapalinách

Tlak v kvapalinách Введение в оптоэлектронику

Введение в оптоэлектронику Исследовать зависимость дальности полёта снаряда от угла вылета

Исследовать зависимость дальности полёта снаряда от угла вылета Внутренняя энергия и способы её изменения

Внутренняя энергия и способы её изменения Электроэнергетические системы и сети. Определение параметров элементов электрической сети

Электроэнергетические системы и сети. Определение параметров элементов электрической сети Абсолютные и относительные величины

Абсолютные и относительные величины Сверхпроводимость. Свойства

Сверхпроводимость. Свойства Презентация по физике "Атомная энергетика" -

Презентация по физике "Атомная энергетика" -  Электрическое сопротивление проводников. Единицы сопротивления. Закон Ома для участка цепи

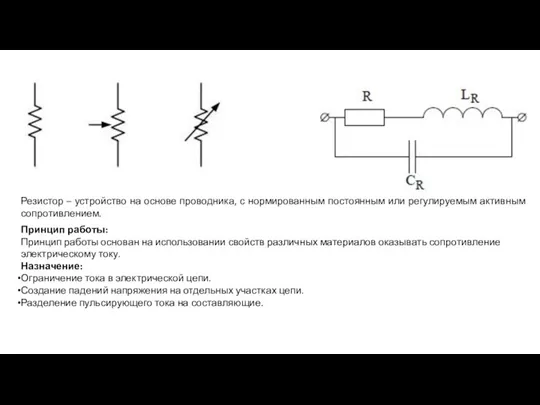

Электрическое сопротивление проводников. Единицы сопротивления. Закон Ома для участка цепи Радиоэлементы. Принцип работы

Радиоэлементы. Принцип работы Магнитные явления

Магнитные явления